Заявляемое изобретение относится к области электрификации железных дорог, в частности к поддерживающим устройствам контактной подвески, и может быть использовано при электрификации скоростных железнодорожных магистралей.

На электрифицированных железных дорогах движение поездов осуществляется за счет электрической энергии, передаваемой через контактную подвеску, установленную на поддерживающие опорные конструкции. Одним из видов устройств, поддерживающих контактную подвеску, является консоль.

От качества регулировки контактной подвески в значительной степени зависит качество ее взаимодействия с токоприемниками, а значит, скорость износа контактного провода, срок его службы и экономическая эффективность системы токосъема в целом. Поэтому международные нормы устанавливают жесткие допуски по регулировке подвески для высоких скоростей движения. Так, разница высот контактного провода у соседних опор должна составлять не более 10 мм при скоростях 220-250 км/ч и не более 30 мм при скоростях 200-220 км/ч. Новые проекты по контактной сети содержат требования по точности установки стрелы провеса контактного провода ±5 мм.

Определяющими параметрами для регулировки контактной подвески являются расстояние от опоры (габарит консоли) и высота установки несущего троса, к которому на струнах подвешивается контактный провод. Точное значение этих величин устанавливается в процессе регулировки подвески за счет изменения регулировочных параметров консоли.

В современных контактных подвесках наибольшее распространение получили наклонные и горизонтальные консоли. Наклонные консоли состоят из шарнирно закрепленных на опоре кронштейна и тяги, соединенных друг с другом посредством шарнирного соединительного узла, и узла крепления несущего троса, установленного на кронштейне с возможностью перемещения и фиксации на кронштейне. Горизонтальные консоли состоят из шарнирно закрепленных на опоре горизонтального и наклонного стержней, соединенных между собой посредством шарнирного соединительного узла, а также узла крепления несущего троса, установленного на горизонтальном стержне с возможностью перемещения и фиксации.

Изменение положения несущего троса подвески в пространстве в наклонных консолях осуществляется за счет изменения длины тяги и перемещения соединительного узла вдоль кронштейна с последующей фиксацией его на кронштейне. При таком регулировании контактной подвески сложно осуществлять раздельное изменение высоты установки несущего троса и габарита консоли, поскольку для этого необходимо одновременно менять длину тяги и положение соединительного узла на кронштейне. Изменение только длины тяги или положения соединительного узла на кронштейне одновременно изменяет высоту установки несущего троса и габарит консоли. Сложность изменения положения несущего троса в пространстве при использовании наклонных консолей значительно снижает точность регулировки подвески.

В горизонтальных консолях регулировку высоты установки несущего троса и габарита консоли можно осуществлять независимо друг от друга. Требуемая высота установки несущего троса изменяется перемещением узлов крепления консоли по опоре, при этом изменение высоты крепления несущего троса не вызывает изменения габарита консоли. Габарит консоли регулируется перемещением поворотного зажима несущего троса вдоль горизонтального стержня. Использование горизонтальных консолей позволяет осуществлять регулировку подвески с высокой точностью. Недостатками такого регулирования является то, что перемещение консоли на опоре представляет собой трудоемкий процесс, требующий применения специальной техники, а глубина регулирования габарита консоли определяется расстоянием от конца горизонтального стержня до шарнирного соединения стержней, которая, в свою очередь, ограничена прочностными характеристиками применяемых труб.

В контактных подвесках, рассчитанных для движения со скоростями движения электроподвижного состава до 160 км/час, где требования к точности регулировки консоли не настолько высоки, как у подвесок со скоростями движения 200 км/час и выше, наклонные консоли получили широкое распространение, поскольку они, по сравнению с горизонтальными, имеют меньшую металлоемкость, при одинаковой несущей способности и габаритах (см., например, Марков А.С. Контактные сети. М., 1991. С.58, рис.26 в; Горошков Ю.И., Бондарев Н.А. Контактная сеть. М., «Транспорт», 1990, с.157-161, рис.105б, 108; справочник Контактная сеть и воздушные линии, М., «Транспорт», 2001, с.61-63, рис.2.1.7. 2.1.9; RU 28080, МПК В60М 1/20, опубл. 10/03/2003, RU 42485, МПК7 В60М 1/23, опубл. 10.12.2004 г.). Все перечисленные наклонные консоли имеют состав и кинематическую схему, аналогичную описанной выше, и отличаются только конструктивным исполнением отдельных элементов, не влияющих на регулировочные характеристики и способ регулировки консолей.

В контактных подвесках для электроподвижного состава со скоростями движения 200 км/час и выше, с высокими требованиями к точности регулировки консоли используются горизонтальные консоли (см., например, справочник Контактная сеть и воздушные линии, М., «Транспорт», 2001, с.64-65, рис.2.1.10.1. 2.1.10.2; RU 50930, МПК В60М 1/20, опубл. 27.01.2006; RU 116416, МПК В60М 1/20, опубл. 27.05.2012; RU 43508, МПК В60М 1/23, опубл. 27.01.2005; RU 112109. МПК В60М 1/23, опубл. 25.08.2011; RU 63749, МПК В60М 1/23, опубл. 10.06.2007). Все перечисленные консоли имеют одинаковую кинематическую схему, регулировка высоты крепления несущего троса осуществляется перемещением узлов крепления консоли вдоль опоры, регулировка габарита консоли - перемещением узла крепления несущего троса вдоль горизонтального стержня. Друг от друга перечисленные консоли отличаются либо конструктивным исполнением элементов (RU 116416, RU 43508), или материалами; так, например, консоли по патентам RU 50930, RU 63749 и RU 112109 выполнены из алюминиевых сплавов.

Недостатками описанных выше групп консолей являются ограниченные возможности регулирования для наклонных консолей, обусловленные сложностью раздельного регулирования высоты и габарита консоли, а для горизонтальных консолей - сложностью регулирования высоты установки несущего троса и ограничение глубины регулировки габарита консоли, обусловленными прочностными характеристиками материала горизонтального стержня.

Наиболее близкой к заявляемому изобретению по технической сущности и достигаемому эффекту, т.е. прототипом, является консоль контактной сети, описанная в патенте на полезную модель RU 20286, МПК7 В60М 1/20, опубл. 27.10.2001. Консоль контактной сети содержит трубчатые тягу и кронштейн, одни концы которых шарнирно размещены на вертикальной опоре, а другие концы соединены между собой посредством соединительного узла, выполненного в виде зажима, с возможностью перемещения по тяге и кронштейну и имеющего, как минимум, один фиксирующий элемент. Кинематическая схема такой консоли позволяет при обеспечении свободного перемещения соединительного узла вдоль кронштейна и тяги перемещать его в любое положение с возможностью совместной или раздельной регулировки как габарита консоли, так и высоты крепления несущего троса.

Недостатком прототипа является то, что оси трубчатых кронштейна и тяги не пересекаются в пространстве, поскольку лежат в разных вертикальных плоскостях и поэтому не могут образовывать замкнутый треугольник - плоскую жесткую фигуру. Расстояние между осями кронштейна и тяги определяется конструкцией соединительного узла, но не может быть менее суммы наружных радиусов труб тяги и кронштейна, а также толщиной части соединительного узла, расположенного между трубами, что составляет не менее 50-60 мм. Наличие расстояния между осями труб тяги и кронштейна обуславливает образование элементами консоли не жесткого треугольника, а пространственной трапеции, жесткость которой определяется надежностью фиксации соединительного узла на трубах тяги и кронштейна от проворачивания. Поскольку фиксация от проворачивания соединительного узла обеспечивается зажимом, при рабочей нагрузке, а также при наличии эксплуатационных факторов (вибрация, перепады температур, коррозия элементов консоли) возможно и вероятно ослабление зажимов и проворачивание соединительного узла, нарушение геометрии и несущей способности консоли и произвольного изменения положения несущего троса в пространстве. Эти обстоятельства снижают надежность консоли и контактной подвески в целом.

При создании настоящего изобретения ставилась задача - повышение надежности контактной подвески за счет увеличения надежности работы консоли.

Поставленная задача достигается тем, что в консоли контактной подвески железной дороги, содержащей трубчатую тягу и кронштейн, с одной стороны шарнирно соединенные с опорой и с другой стороны связанные между собой посредством соединительного узла, имеющего фиксирующий элемент и выполненного с возможностью перемещения по тяге и кронштейну, согласно заявляемого изобретения трубчатая тяга и кронштейн, выполненный из двух швеллеров, снабжены регулировочными отверстиями, а соединительный узел выполнен в виде втулки, взаимодействующей через бугель с несущим тросом контактной подвески, причем втулка соединительного узла выполнена с боковым сквозным отверстием, установлена на трубчатой тяге и размещена между швеллерами кронштейна, при этом трубчатая тяга, кронштейн и втулка связаны между собой посредством фиксирующего элемента, выполненного в виде оси, установленной в регулировочные отверстия трубчатой тяги и кронштейна, а также в боковое сквозное отверстие втулки, причем втулка снабжена четырьмя проушинами, взаимодействующими с бугелем через две оси.

Сопоставительный анализ с прототипом показывает, что заявляемая консоль контактной подвески железной дороги отличается взаимным расположением деталей, их связью и формой выполнения.

Проведенный патентный поиск показал, что в настоящее время не известна консоль контактной сети железной дороги, обладающая такой же совокупностью существенных признаков, что и предлагаемая. Таким образом, заявляемая конструкция соответствует критерию изобретения "новизна".

При изучении уровня техники, известного в данной области, признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию “изобретательский уровень”.

Выполнение кронштейна из двух швеллеров с размещением между ними штанги с втулкой соединительного узла позволяет разместить оси тяги и кронштейна в одной вертикальной плоскости с образованием треугольника, что повысит жесткость конструкции, а фиксация узла крепления одной осью совместно с тягой и кронштейном позволит обеспечить возможность быстрой совместной или раздельной регулировки как габарита консоли, так и высоты крепления несущего троса с надежной фиксацией регулируемых параметров. Указанные выше отличия в совокупности позволят повысить надежность консоли и контактной подвески в целом.

Вышеизложенное доказывает, что совокупность отличительных от прототипа признаков позволит с успехом использовать заявляемое изобретение для контактных подвесок со скоростями движения 200 км/час и выше, т.е. соответствует критерию изобретения «промышленная применимость».

Заявляемое изобретение иллюстрируется чертежами, где:

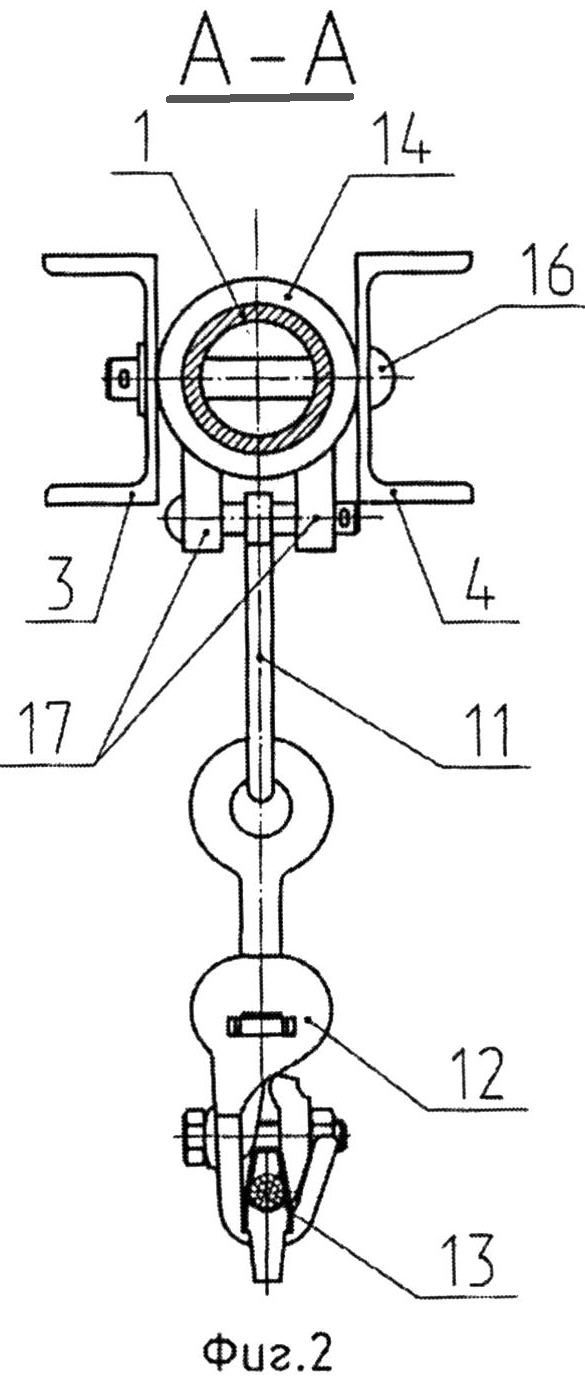

- на фиг.1 изображен общий вид консоли;

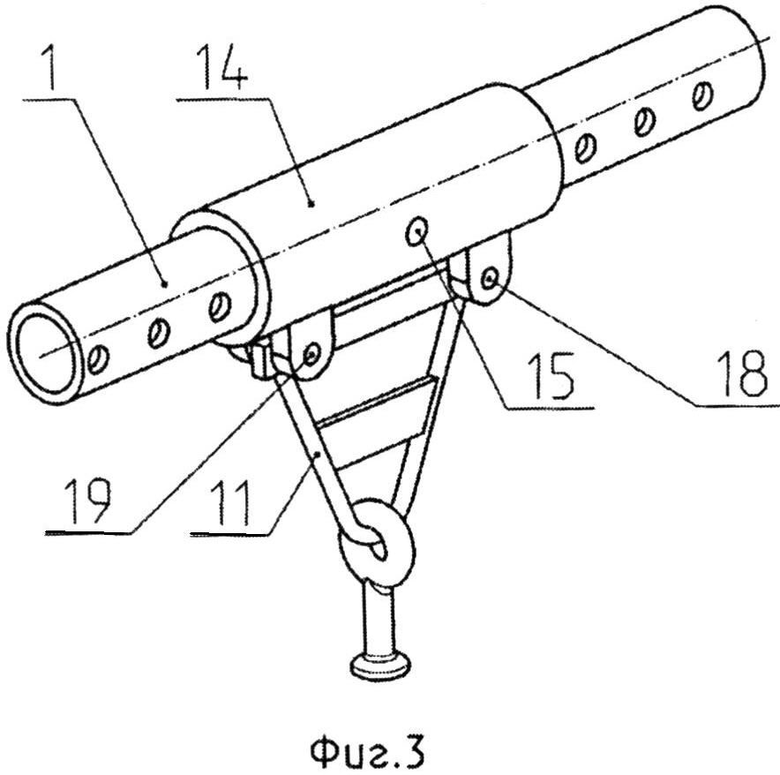

- на фиг.2 - разрез А-А на фиг.1 по узлу соединения трубчатой тяги с кронштейном;

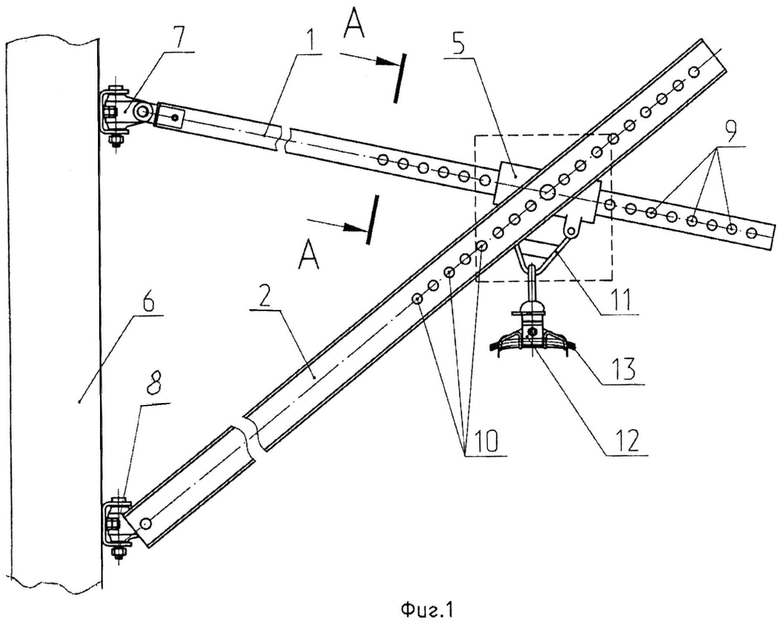

- на фиг.3 - узел соединения трубчатой тяги с кронштейном.

Консоль контактной подвески железной дороги включает в себя трубчатую тягу 1, кронштейн 2, выполненный из швеллеров 3, 4, и узел 5 соединения трубчатой тяги 1 с кронштейном 2. Трубчатая тяга 1 и кронштейн 2 шарнирно соединены с опорой 6 через узлы крепления 7, 8 и в них выполнены регулировочные отверстия 9, 10. Узел 5 соединения трубчатой тяги с кронштейном через бугель 11 и седло 12 взаимодействует с несущим тросом 13 контактной подвески. Узел 5 соединения трубчатой тяги 1 с кронштейном 2 выполнен в виде втулки 14 с боковым сквозным отверстием 15, установленной на трубчатой тяге 1 и размещенной между швеллерами 3, 4 кронштейна 2. Трубчатая тяга 1, кронштейн 2 и втулка 14 связаны между собой посредством оси 16, установленной в регулировочные отверстия 9, 10 трубчатой тяги 1 и швеллерного кронштейна 2, соответственно, а также в боковое сквозное отверстие 15 втулки 14. Втулка 14 снабжена проушинами 17, взаимодействующими с бугелем 11 через оси 18, 19.

Работа консоли осуществляется следующим образом.

При монтаже консоли на опоре 6 устанавливаются узлы крепления 7, 8 и в них закрепляются трубчатая тяга 1 и кронштейн 2. На трубчатую тягу 1 устанавливается втулка 14, которая вместе с тягой 1 размещается между швеллерами 3, 4. При регулировке подвески узел 5 вместе с бугелем 11, закрепленным на нем седлом 12 и несущим тросом 13, переводятся в положение, при котором несущий трос 13 займет расчетное положение. В процессе такой регулировки втулка 14 свободно перемещается по трубчатой тяге 1 и между швеллерами 3, 4. После установки несущего троса 13 в расчетное положение втулка 14 фиксируется осью 16, которая устанавливается в ближайшие регулировочные отверстия 9, 10 трубчатой тяги 1 и кронштейна 2 и в боковое отверстие 15 втулки 14. При установке оси 16 в ближайшие отверстия 9, 10 возможно некоторое смещение несущего троса 13 от расчетного положения. Величина этого смещения определяется шагом регулировочных отверстий 9, 10. Так, при шаге, равном 50 мм, она не превышает 10 мм по высоте и 15-20 мм по расстоянию от опоры, что отвечает современным требованиям к точности регулировки контактной подвески.

Заявляемое устройство позволяет повысить надежность контактной подвески за счет увеличения надежности работы консоли.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСОЛЬ КОНТАКТНОЙ ПОДВЕСКИ ЖЕЛЕЗНОЙ ДОРОГИ | 2013 |

|

RU2544337C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕШИВАНИЯ КОНТАКТНОГО ПРОВОДА К НЕСУЩЕМУ ТРОСУ | 2020 |

|

RU2737929C1 |

| ПРОТИВОТАРАННЫЙ БАРЬЕР | 2007 |

|

RU2338830C1 |

| Способ отвода контактной сети и устройство для его реализации | 2020 |

|

RU2759355C1 |

| СПОСОБ МОНТАЖА КОНСОЛЕЙ НА ОПОРАХ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 1999 |

|

RU2164875C2 |

| СПОСОБ МОНТАЖА КОНСОЛИ НА ОПОРЕ КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНЫХ ДОРОГ | 2012 |

|

RU2493029C1 |

| УЗЕЛ КРЕПЛЕНИЯ КОНТАКТНОЙ ПОДВЕСКИ НА ЖЕСТКОЙ ПОПЕРЕЧИНЕ | 2001 |

|

RU2184042C1 |

| Система диагностики и удаленного мониторинга усилия натяжения проводов и тросов контактной сети железной дороги | 2016 |

|

RU2631891C1 |

| МЕТАЛЛИЧЕСКАЯ ОПОРА С ФИКСИРУЮЩИМ УЗЛОМ ОТ СПОЛЗАНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2552577C2 |

| Устройство компенсации температурных удлинений проводов контактной подвески железной дороги | 2017 |

|

RU2669186C1 |

Изобретение относится к области электрификации железных дорог, в частности к поддерживающим устройствам контактной подвески. Консоль контактной подвески железной дороги включает в себя трубчатую тягу 1, кронштейн 2, выполненный из швеллеров 3, 4, и узел 5 соединения трубчатой тяги 1 с кронштейном 2. Трубчатая тяга 1 и кронштейн 2 шарнирно соединены с опорой 6 через узлы крепления 7, 8, и в них выполнены регулировочные отверстия 9, 10. Узел 5 соединения трубчатой тяги с кронштейном через бугель 11 и седло 12 взаимодействует с несущим тросом 13 контактной подвески. Узел 5 соединения трубчатой тяги 1 с кронштейном 2 выполнен в виде втулки 14 с боковым сквозным отверстием 15, установленной на трубчатой тяге 1 и размещенной между швеллерами 3, 4 кронштейна 2. Трубчатая тяга 1, кронштейн 2 и втулка 14 связаны между собой посредством оси 16, установленной в регулировочные отверстия 9, 10 трубчатой тяги 1 и швеллерного кронштейна 2, соответственно, а также в боковое сквозное отверстие 15 втулки 14. Втулка 14 снабжена проушинами 17, взаимодействующими с бугелем 11 через оси 18, 19. Технический результат заключается в повышении надежности подвески. 3 ил.

Консоль контактной подвески железной дороги, содержащая трубчатую тягу и кронштейн, с одной стороны шарнирно соединенные с опорой и с другой стороны связанные между собой посредством соединительного узла, имеющего фиксирующий элемент и выполненного с возможностью перемещения по тяге и кронштейну, отличающаяся тем, что трубчатая тяга и кронштейн, выполненный из двух швеллеров, снабжены регулировочными отверстиями, а соединительный узел выполнен в виде втулки, взаимодействующей через бугель с несущим тросом контактной подвески, причем втулка соединительного узла выполнена с боковым сквозным отверстием, установлена на трубчатой тяге и размещена между швеллерами кронштейна, при этом трубчатая тяга, кронштейн и втулка связаны между собой посредством фиксирующего элемента, выполненного в виде оси, установленной в регулировочные отверстия трубчатой тяги и кронштейна, а также в боковое сквозное отверстие втулки, причем втулка снабжена четырьмя проушинами, взаимодействующими с бугелем через две оси.

| Аппарат для периодического отбора из трубопровода пневмотранспортного устройства проб сыпучего материала | 1956 |

|

SU112109A1 |

| Нож для чистки свеклы | 1929 |

|

SU20286A1 |

| Переносный прибор для непосредственного измерения передних и задних углов зубцов многолезвийного инструмента (фрез, протяжек и т.п.) | 1944 |

|

SU63749A1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

Авторы

Даты

2014-12-10—Публикация

2013-03-05—Подача