Изобретение относится к области измельчения и диспергирования материалов и может быть использовано в горной и строительной промышленности, в энергетике, в технологических схемах обогатительных фабрик, в схемах подготовки твердого топлива для сжигания и в технологических линиях приготовления кормов для сельскохозяйственных животных.

Известен роторно-пульсационный аппарат, содержащий корпус, роторный и статорный диски с зубчатыми элементами, размещенными по чередующимся концентрическим окружностям и выполненными со смещением по концентрическим окружностям на одном из дисков. Расстояние между соседними зубчатыми элементами одной концентрической окружности меньше или равно ширине зубчатого элемента следующей концентрической окружности в направлении к периферии. Причем зубчатые элементы одной или нескольких концентрических окружностей роторного или статорного дисков смещены на величину, обеспечивающую перекрытие сквозных сечений между зубчатыми элементами соседней пары концентрических окружностей роторного и статорного дисков при открытом положении сквозного сечения любой другой соседней пары этих же дисков. Корпус, внутри которого расположены роторный и статорный диски, установлен вертикально с размещенными горизонтально впускным и вертикально выпускным патрубками (Патент РФ на изобретение №2124935, МПК B01F 5/06, B01F 7/10, опубл. 1999).

Недостатками описанного аппарата являются низкая производительность, обусловленная наличием одного впускного патрубка для подачи перерабатываемого материала в рабочую камеру аппарата и повышенными затратами на загрузку и выгрузку за счет того, что загрузка перерабатываемого материала в размещенный горизонтально впускной патрубок приводит к его накоплению на входе в вертикально установленный корпус, а выгрузка конечного продукта осуществляется вертикально вверх через выпускной патрубок при действии веса перерабатываемого материала против центробежной силы, возникающей при вращении роторного диска, а также невысокое качество измельченного конечного продукта и, как следствие, невысокая усвояемость при его использовании в виде корма для животных вследствие невозможности достижения мелкодисперсного состояния при измельчении исходного материала в рабочей зоне в сухой среде.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является роторно-пульсационный аппарат, содержащий корпус, горизонтально и соосно установленные диски, один из которых, расположенный под другим и являющийся роторным, соединен с приводом, рабочую камеру, представляющую собой пространство между рабочими поверхностями дисков, снабженных расположенными по концентрическим окружностям с постоянным шагом выступами, между которыми выполнены в радиальных направлениях сквозные пазы, причем выступы роторного диска размещены между выступами на смежных концентрических окружностях другого диска. Причем корпус, в котором установлены диски, оснащен патрубком отвода измельченного продукта и крышкой с загрузочным патрубком для подачи перерабатываемого материала (Патент РФ на полезную модель №49735, МПК B02C 13/22, опубл. 2005).

Недостатками описанного аппарата являются низкая производительность, обусловленная наличием одного загрузочного патрубка для подачи перерабатываемого материала в рабочую камеру аппарата, а также невысокое качество измельченного продукта и, как следствие, невысокая усвояемость при его использовании в виде корма для животных вследствие невозможности достижения мелкодисперсного состояния конечного продукта при измельчении исходного материала в рабочей зоне в сухой среде.

Предлагаемое изобретение решает задачу увеличения производительности и улучшения качества конечного продукта.

Для достижения указанного технического результата роторно-пульсационный аппарат, содержащий корпус, горизонтально и соосно установленные диски, один из которых, расположенный под другим и являющийся роторным, соединен с приводом, рабочую камеру, представляющую собой пространство между рабочими поверхностями дисков, снабженных расположенными по концентрическим окружностям с постоянным шагом выступами, между которыми выполнены в радиальных направлениях сквозные пазы, причем выступы роторного диска размещены между выступами на смежных концентрических окружностях другого диска, снабжен дополнительно диском, установленным под роторным диском, на котором и расположенным над роторным диском, являющимися статорными, выступы расположены на внутренней и периферийной концентрических окружностях, а на каждой из двух рабочих поверхностей роторного диска выполнено режущее устройство с криволинейными лопастями, имеющими торцевые цилиндрические поверхности, и расположены выступы на концентрической окружности, находящейся на периферии, а между ними размещены выступы на внутренней концентрической окружности статорного диска, при этом зазор между торцевыми цилиндрическими поверхностями криволинейных лопастей режущих устройств роторного диска и выступами роторного и статорных дисков равен 0,3-0,5 мм, а статорные диски, совмещенные выступами, расположенными на периферийных концентрических окружностях, жестко соединены между собой с образованием корпуса и в центральной части каждого диска выполнены фигурные отверстия, сообщенные с двумя рабочими камерами, которые ограничены по окружности выступами, расположенными на внутренних концентрических окружностях статорных дисков, причем количество сквозных пазов между выступами роторного и статорных дисков увеличивается от центра к периферии таким образом, что суммарная площадь поперечного сечения сквозных пазов между выступами на внутренних концентрических окружностях статорных дисков больше суммарной площади поперечного сечения сквозных пазов между выступами на периферийной концентрической окружности роторного диска, а последняя меньше, чем суммарная площадь поперечного сечения сквозных пазов между выступами на периферийных концентрических окружностях статорных дисков, при этом сквозные пазы между выступами, расположенными на внутренних концентрических окружностях статорных дисков, выполнены с наклоном в сторону вращения роторного диска, а сквозные пазы между выступами, расположенными на концентрической окружности роторного диска, выполнены с наклоном в сторону, противоположную вращению роторного диска.

Увеличение производительности, обусловленное одновременной подачей перерабатываемого материала и жидкости с двух противоположных сторон в рабочие камеры с образованием двух потоков обработки материала и беспрепятственной выгрузкой конечного продукта при сохранении постоянного значения потребляемой мощности, и улучшение качества конечного продукта за счет повышения усвояемости при использовании его в виде корма для животных вследствие повышения однородности состава и достижения мелкодисперсного состояния конечного продукта при возникновении пульсаций давления в трехмерном пространстве потока, обеспечивается тем, что предлагаемый аппарат снабжен дополнительно диском, установленным под роторным диском, на котором и расположенным над роторным диском, являющимися статорными, выступы расположены на внутренней и периферийной концентрических окружностях, а на каждой из двух рабочих поверхностей роторного диска выполнено режущее устройство с криволинейными лопастями, имеющими торцевые цилиндрические поверхности, и расположены выступы на концентрической окружности, находящейся на периферии, а между ними размещены выступы на внутренней концентрической окружности статорного диска, при этом зазор между торцевыми цилиндрическими поверхностями криволинейных лопастей режущих устройств роторного диска и выступами роторного и статорных дисков равен 0,3-0,5 мм, а статорные диски, совмещенные выступами, расположенными на периферийных концентрических окружностях, жестко соединены между собой с образованием корпуса и в центральной части каждого диска выполнены фигурные отверстия, сообщенные с двумя рабочими камерами, которые ограничены по окружности выступами, расположенными на внутренних концентрических окружностях статорных дисков, причем количество сквозных пазов между выступами роторного и статорных дисков увеличивается от центра к периферии таким образом, что суммарная площадь поперечного сечения сквозных пазов между выступами на внутренних концентрических окружностях статорных дисков больше суммарной площади поперечного сечения сквозных пазов между выступами на периферийной концентрической окружности роторного диска, а последняя меньше, чем суммарная площадь поперечного сечения сквозных пазов между выступами на периферийных концентрических окружностях статорных дисков, при этом сквозные пазы между выступами, расположенными на внутренних концентрических окружностях статорных дисков, выполнены с наклоном в сторону вращения роторного диска, а сквозные пазы между выступами, расположенными на концентрической окружности роторного диска, выполнены с наклоном в сторону, противоположную вращению роторного диска.

Выполнение зазора между торцевыми цилиндрическими поверхностями криволинейных лопастей режущих устройств роторного диска и выступами роторного и статорных дисков равным 0,3-0,5 мм является оптимальным вследствие создания условий для появления в этом пространстве дополнительного вихревого потока перерабатываемого материала и жидкости и снижения вероятности кавитационного разрушения выступов статорных и роторного дисков. Выполнение зазора менее 0,3 или более 0,5 мм нецелесообразно вследствие возрастания времени нагрева материала и увеличения потребляемой мощности.

Улучшение качества конечного продукта обеспечивается возможностью одновременного смешивания, измельчения и нагрева в процессе работы. При попадании перерабатываемого материала и жидкости в каждую из двух рабочих камер происходит смешивание обрабатываемого материала при вращении роторного диска с режущими устройствами. Измельчение обеспечивается резанием со скольжением обрабатываемого материала на режущих элементах, в качестве которых выступают вертикальные кромки криволинейных лопастей режущих устройств и выступов роторного и статорных дисков, а также разрушением материала вследствие образования и воздействия пульсации давления в потоке. При вращении роторного диска сквозные пазы между выступами, расположенными на внутренних концентрических окружностях статорных дисков, перекрываются в количестве не менее одного торцевой цилиндрической поверхностью криволинейных лопастей каждого из режущих устройств и не менее двух - выступами роторного диска, которые одновременно перекрывают не менее пяти сквозных пазов между выступами, расположенными на периферийной концентрической окружности каждого из статорных дисков. Количество сквозных пазов между выступами роторного и статорных дисков увеличивается от центра к периферии. При условии того, что суммарная площадь поперечного сечения сквозных пазов между выступами на внутренних концентрических окружностях статорных дисков больше суммарной площади поперечного сечения сквозных пазов между выступами на периферийной концентрической окружности роторного диска, происходит сжатие потока обрабатываемого материала, а наличие суммарной площади поперечного сечения сквозных пазов между выступами на периферийной концентрической окружности роторного диска меньше, чем суммарная площадь поперечного сечения сквозных пазов между выступами на периферийных концентрических окружностях статорных дисков, приводит к расширению потока материала. Возникающая при этом пульсация давления вызывает разрыв потока с нарушением сплошности течения. Наличие сквозных пазов между выступами, расположенными на внутренних концентрических окружностях статорных дисков, выполненных с наклоном в сторону вращения роторного диска, и сквозных пазов между выступами, расположенными на концентрической окружности роторного диска, выполненных с наклоном в сторону, противоположную вращению, придают движению потока колебательный характер. Таким образом, пульсация давления происходит в продольном, поперечном направлениях и по высоте потока, способствуя интенсивному разрушению обрабатываемого материала, сопровождаемому нагревом, повышению однородности состава и достижению мелкодисперсного состояния конечного продукта.

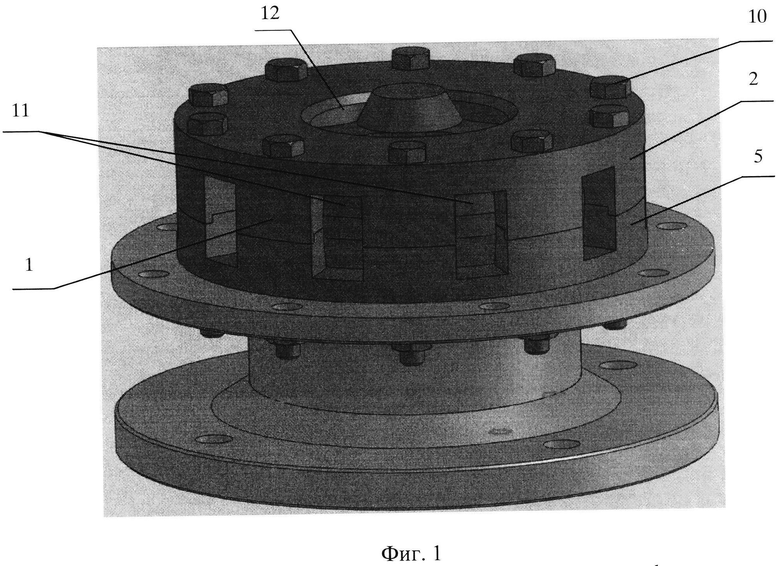

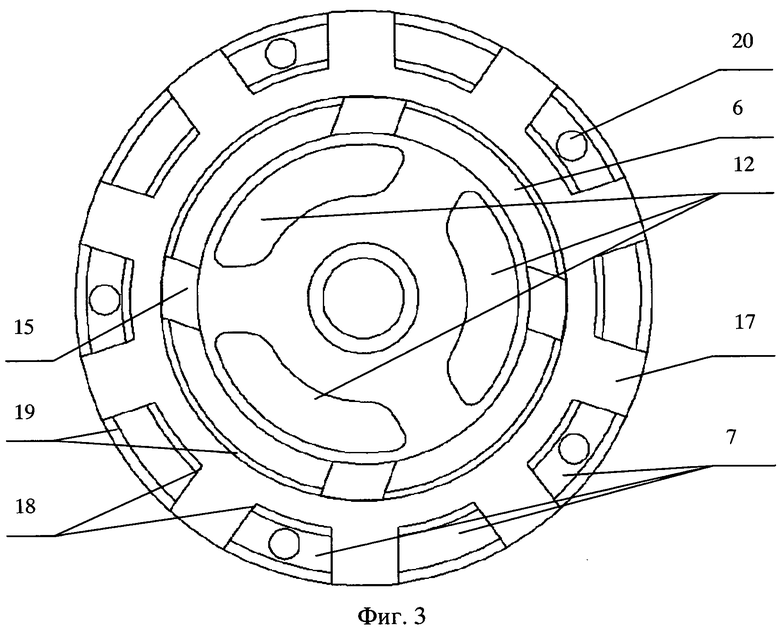

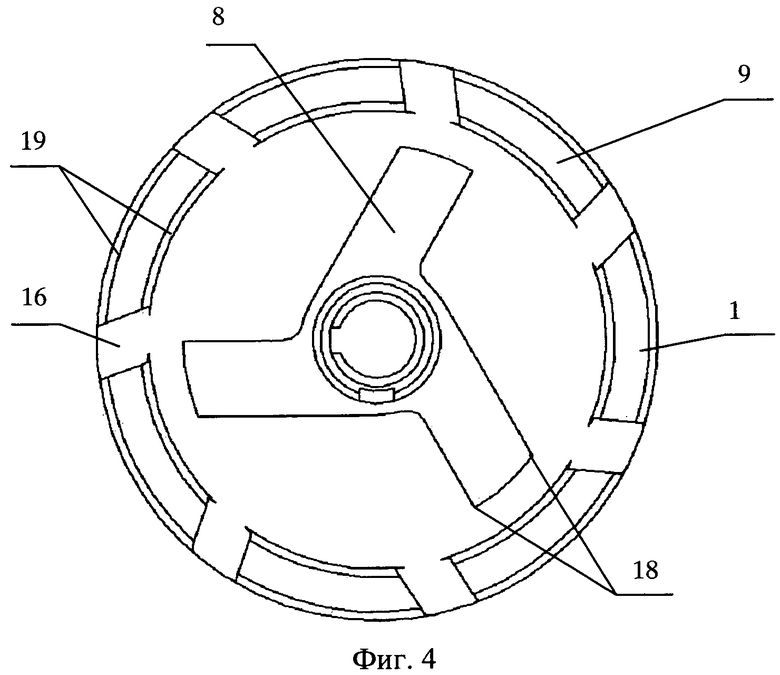

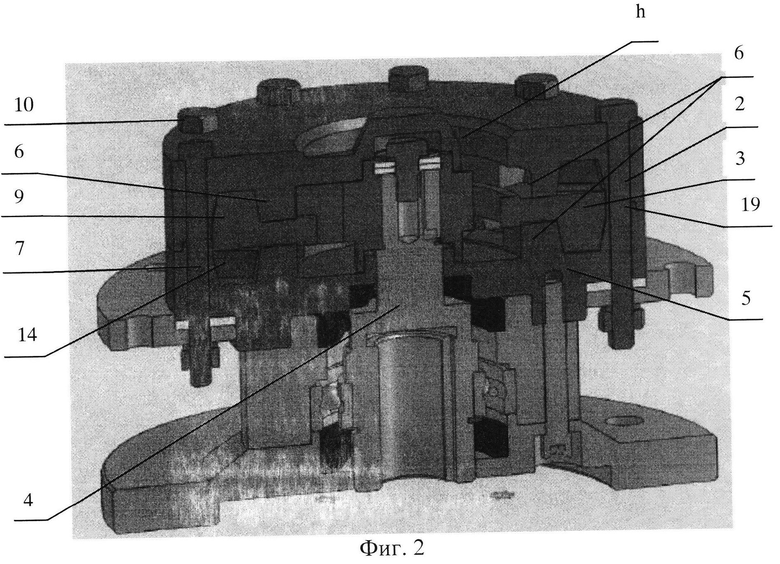

Предлагаемое изобретение поясняется чертежами, где на фиг.1 изображен роторно-пульсационный аппарат, общий вид; на фиг.2 - то же, продольный разрез; на фиг.3 изображен статорный диск, расположенный над роторным диском, роторно-пульсационного аппарата, вид снизу; на фиг.4 изображен роторный диск роторно-пульсационного аппарата, вид сверху.

Роторно-пульсационный аппарат содержит корпус 1, горизонтально и соосно установленные статорный диск 2 и расположенный под ним роторный диск 3, соединенный с приводом (на чертеже не показан) посредством вала 4. Рабочие поверхности дисков снабжены расположенными по концентрическим окружностям с постоянным шагом выступами, между которыми выполнены в радиальных направлениях сквозные пазы. Под роторным диском 3 дополнительно установлен диск 5, являющийся статорным. На рабочих поверхностях статорных дисков 2 и 5 расположены выступы 6 на внутренней и выступы 7 на периферийной концентрических окружностях. На каждой из двух рабочих поверхностей роторного диска 3 выполнено режущее устройство с не менее чем двумя криволинейными лопастями 8, имеющими торцевые цилиндрические поверхности, и расположены выступы 9 на концентрической окружности, находящейся на периферии диска 3. Причем диски 2, 3 и 5 совмещены таким образом, что выступы 9 роторного диска 3 размещены между выступами 6 на внутренней и выступами 7 периферийной концентрических окружностях каждого из статорных дисков 2 и 5, а выступы 6 на внутренней концентрической окружности каждого из статорных дисков, в свою очередь, размещены между торцевыми цилиндрическими поверхностями криволинейных лопастей 8 режущих устройств роторного диска 3 и выступами 9 роторного диска 3 с зазором, равным 0,3-0,5 мм. Статорные диски 2 и 5, совмещенные выступами 7, расположенными на периферийных концентрических окружностях, жестко соединены между собой, например, посредством крепежных элементов 10, в частности, болтов с образованием корпуса 1. Статорный диск 2 в центре выполнен глухим, например, сложно-профильной формы для предохранения от воздействия среды крепления вала 4 привода. В статорном диске 5 в центре выполнено отверстие, предназначенное для размещения вала 4 привода. При этом сквозные пазы между выступами 7 обоих статорных дисков 2 и 5 образуют окна 11 для беспрепятственного выхода конечного продукта из аппарата. В центральной части каждого из статорных дисков 2 и 5 выполнены фигурные отверстия 12, сообщенные соответственно с каждой из двух рабочих камер 13 и 14. Одна из двух рабочих камер 13 представляет собой пространство между рабочей поверхностью статорного 2 и противоположно расположенной одной из рабочих поверхностей роторного 3 дисков, вторая рабочая камера 14 зеркально расположена относительно первой и представляет собой пространство между другой рабочей поверхностью роторного 3 и противоположно расположенной рабочей поверхностью статорного 5 дисков. Обе рабочие камеры 13 и 14 ограничены по окружности выступами 6, расположенными на внутренних концентрических окружностях статорных дисков 2 и 5. Количество сквозных пазов между выступами роторного и статорных дисков увеличивается от центра к периферии. Например, сквозные пазы 15 между выступами 6, расположенными на внутренних концентрических окружностях статорных 2 и 5 дисков, сквозные пазы 16 между выступами 9 роторного 3 диска и сквозные пазы 17 между выступами 7 на периферийных концентрических окружностях статорных 2 и 5 дисков выполнены в количестве не менее трех, пяти и десяти соответственно. При этом суммарная площадь поперечного сечения сквозных пазов 15 между выступами 6 на внутренних концентрических окружностях статорных дисков 2 и 5 больше суммарной площади поперечного сечения сквозных пазов 16 между выступами роторного диска 3, а последняя меньше, чем суммарная площадь поперечного сечения сквозных пазов 17 между выступами 7 на периферийных концентрических окружностях статорных дисков 2 и 5. Причем сквозные пазы 15 между выступами 6, расположенными на внутренних концентрических окружностях статорных дисков 2 и 5, выполнены с наклоном в сторону вращения роторного диска 3, а сквозные пазы 16 между выступами 9 роторного диска 3 выполнены с наклоном в сторону, противоположную вращению роторного диска 3. В качестве режущих элементов 18 выступают вертикальные кромки криволинейных лопастей 8 режущих устройств и выступов 6, 7, 9 роторного 3 и статорных 2 и 5 дисков. Для создания условий оптимальной ориентировки положений дисков 2, 3 и 5 относительно друг друга выступы 6, 7 и 9 выполнены с фасками 19. Выступы 7, расположенные на периферийных концентрических окружностях статорных дисков 2 и 5, выполнены с отверстиями 20, предназначенными для крепежных элементов 10.

Роторно-пульсационный аппарат работает следующим образом. Вначале на дне емкости закрепляется аппарат. После заполнения емкости жидкостью, в частности, водой включается электродвигатель. Затем перерабатываемый материал, например, зерновая смесь медленно засыпается в емкость. При этом зерновая смесь вместе с потоком воды с двух противоположных сторон через фигурные отверстия 12 каждого из статорных дисков 2 и 5 одновременно поступает в две рабочие камеры 13 и 14, в которых криволинейными лопатками 8 режущих устройств раскручивается и смешивается с образованием суспензии или пульпы. Под действием центробежных сил пульпа направляется к сквозным пазам 15 между выступами 6, расположенными на внутренних концентрических окружностях статорных дисков 2 и 5, и далее через сквозные пазы 16 между выступами 9 роторного диска 3 к сквозным пазам 17 между выступами 7, расположенными на периферийной концентрической окружности статорных дисков 2 и 5. Интенсивное измельчение осуществляется за счет резания со скольжением режущими элементами 18 в зазоре, равном 0,3-0,5 мм, между торцевыми цилиндрическими поверхностями криволинейных лопастей 8 режущих устройств роторного диска 3 и выступами 6, 7 и 9 роторного и статорных дисков 2, 3, 5, а также использования пульсаций давления в каждом из потоков перерабатываемого материала. Конечный продукт, достигнув периферии статорных дисков 2 и 5, удаляется из аппарата через окна 11.

Таким образом, использование предлагаемого роторно-пульсационного аппарата приводит к увеличению производительности и улучшению усвояемости конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСМЕМБРАТОР ДЛЯ ПРИГОТОВЛЕНИЯ ГОМОГЕНИЗИРОВАННЫХ ПРОДУКТОВ | 2010 |

|

RU2466795C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ВОЛОКНИСТОГО МАТЕРИАЛА | 2003 |

|

RU2242284C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2006 |

|

RU2335337C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2012 |

|

RU2516559C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1997 |

|

RU2124935C1 |

| Роторно-пульсационный аппарат | 1981 |

|

SU1000085A1 |

| Пульсационный экстрактор | 1975 |

|

SU541487A1 |

| РОТОРНЫЙ АППАРАТ ГИДРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428246C1 |

| ПУЛЬСАЦИОННЫЙ АППАРАТ РОТОРНОГО ТИПА ДЛЯ ОБРАБОТКИ АБРАЗИВОСОДЕРЖАЩИХ СМЕСЕЙ | 2007 |

|

RU2343966C1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 2019 |

|

RU2720776C1 |

Изобретение относится к области измельчения и диспергирования материалов. Роторно-пульсационный аппарат содержит корпус, диск 2 и расположенный под ним диск 3, являющийся роторным, при этом диск 3 соединен с приводом. Рабочие поверхности дисков снабжены выступами 6 и 7, между которыми выполнены в радиальных направлениях сквозные пазы. Аппарат снабжен дополнительно диском 5, установленным под роторным диском 3. Выступы роторного диска размещены между выступами на смежных концентрических окружностях статорных дисков 2 и 5. На каждой из двух рабочих поверхностей роторного диска 3 выполнено режущее устройство с криволинейными лопастями. Зазор между торцевыми цилиндрическими поверхностями криволинейных лопастей режущих устройств роторного диска 3 и выступами роторного 3 и статорных 2 и 5 дисков равен 0,3-0,5 мм. Роторно-пульсационный аппарат обеспечивает повышение производительности и качества конечного продукта. 4 ил.концентрических окружностях статорных дисков. Количество сквозных пазов между выступами роторного и статорных дисков увеличивается от центра к периферии таким образом, что суммарная площадь поперечного сечения сквозных пазов между выступами на внутренних концентрических окружностях статорных дисков больше суммарной площади поперечного сечения сквозных пазов между выступами на периферийной концентрической окружности роторного диска, а последняя меньше, чем суммарная площадь поперечного сечения сквозных пазов между выступами на периферийных концентрических окружностях статорных дисков. Сквозные пазы между выступами, расположенными на внутренних концентрических окружностях статорных дисков, выполнены с наклоном в сторону вращения роторного диска, а сквозные пазы между выступами, расположенными на концентрической окружности роторного диска, выполнены с наклоном в сторону противоположную вращению роторного диска.

Роторно-пульсационный аппарат, содержащий корпус, горизонтально и соосно установленные диски, один из которых, расположенный под другим и являющийся роторным, соединен с приводом, рабочую камеру, представляющую собой пространство между рабочими поверхностями дисков, снабженных расположенными по концентрическим окружностям с постоянным шагом выступами, между которыми выполнены в радиальных направлениях сквозные пазы, причем выступы роторного диска размещены между выступами на смежных концентрических окружностях другого диска, отличающийся тем, что он снабжен дополнительно диском, установленным под роторным диском, на котором и расположенным над роторным диском, являющимися статорными, выступы расположены на внутренней и периферийной концентрических окружностях, а на каждой из двух рабочих поверхностей роторного диска выполнено режущее устройство с криволинейными лопастями, имеющими торцевые цилиндрические поверхности, и расположены выступы на концентрической окружности, находящейся на периферии, а между ними размещены выступы на внутренней концентрической окружности статорного диска, при этом зазор между торцевыми цилиндрическими поверхностями криволинейных лопастей режущих устройств роторного диска и выступами роторного и статорных дисков равен 0,3-0,5 мм, а статорные диски, совмещенные выступами, расположенными на периферийных концентрических окружностях, жестко соединены между собой с образованием корпуса и в центральной части каждого диска выполнены фигурные отверстия, сообщенные с двумя рабочими камерами, которые ограничены по окружности выступами, расположенными на внутренних концентрических окружностях статорных дисков, причем количество сквозных пазов между выступами роторного и статорных дисков увеличивается от центра к периферии таким образом, что суммарная площадь поперечного сечения сквозных пазов между выступами на внутренних концентрических окружностях статорных дисков больше суммарной площади поперечного сечения сквозных пазов между выступами на периферийной концентрической окружности роторного диска, а последняя меньше, чем суммарная площадь поперечного сечения сквозных пазов между выступами на периферийных концентрических окружностях статорных дисков, при этом сквозные пазы между выступами, расположенными на внутренних концентрических окружностях статорных дисков, выполнены с наклоном в сторону вращения роторного диска, а сквозные пазы между выступами, расположенными на концентрической окружности роторного диска, выполнены с наклоном в сторону, противоположную вращению роторного диска.

| Автоматический станок для нарезки ниппелей | 1933 |

|

SU49735A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2190462C2 |

| ДИСМЕМБРАТОР | 2005 |

|

RU2290997C1 |

| EP 1190773 A1, 27.03.2002 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2014-12-10—Публикация

2013-05-08—Подача