Изобретение относится к пульсационным аппаратам роторного типа и может найти применение в реализации процессов диспергирования, гомогенизации, эмульгирования при производстве строительных материалов, при обработке суспензий минералов высокой твердости, в горнодобывающей промышленности и т.п.

Известно устройство - диспергатор (см. А.С. СССР №292696, МПК B01f 3/08) [1], содержащее корпус с входными патрубками и закрепленные внутри корпуса неподвижные перфорированные диски, образующие пару с подвижными элементами, смонтированными жестко на приводном валу, и крышку корпуса с выходным патрубком, причем подвижные элементы выполнены в виде крыльчаток, установленных между подвижными дисками, отверстия в которых выполнены уменьшающимися по диаметру в каждой последующей паре сверху вниз.

Недостатком данного устройства является то, что его рабочие элементы не позволяют осуществлять обработку абразивосодержащих смесей по причине абразивного износа указанных рабочих элементов (отверстий) - в неподвижных дисках и профилей крыльчаток на роторе устройства.

Известно устройство - роторно-пульсационный аппарат (см. А.С. СССР 613794 А1, М.кл. B01F 7/28) [2], содержащее корпус с патрубками входа и выхода для обрабатываемой среды, ротор и статор, снабженные прорезями и выполненные в виде конических подшипников, внутренняя обойма которых закреплена в корпусе и подпружинена, а внешняя обойма смонтирована на валу, кроме того, для обеспечения минимального зазора между роликами конического подшипника аппарат снабжен распорным вкладышем, размещенным между роликами.

Недостатком данного аппарата является то, что при обработке абразивосодержащих смесей износ рабочих органов (конических роликов) будет происходить по их образующим, за счет чего аппарат быстро выйдет из строя по причине выпадения роликов из прорезей.

В конечном счете устройства [1] и [2] обладают низкой эффективностью и работоспособностью при обработке абразивосодержащих смесей.

Задачей изобретения является обеспечение повышения уровня надежности, ремонтопригодности и работоспособности устройства при обработке абразивосодержащих смесей.

Поставленная задача решается за счет того, что в предлагаемом устройстве, содержащем корпус с патрубками входа и выхода обрабатываемой среды, ротор и статор, между которыми размещены в окружном направлении рабочие элементы, выполненные в виде тел вращения, и крыльчатку, подающую обрабатываемую среду к рабочим элементам, входной и выходной патрубки аппарата выполнены соосно к оси вращения ротора, причем входной патрубок, оборудованный шкивом для передачи крутящего момента от привода, выполнен в виде полого вала, с возможностью вращения относительно корпуса аппарата совместно с ротором.

Технический эффект от выполнения входного патрубка в виде полого вращающегося вала заключается в том, что данное решение позволяет исключить из конструкции уплотнения между валом устройства и корпусом, что повышает надежность при работе с абразивными средами, т.к. известные на сегодня уплотнения плохо работают в абразивных средах.

Кроме того, выполнение выходного патрубка устройства присоединенным неподвижно к корпусу аппарата, выполненному в виде двух соединенных между собой большими основаниями усеченных конусов, оснащенных переходами в цилиндрические обечайки, по месту соединения которых, симметрично оси вращения ротора установлена круговая проставка, к которой посредством хомутов, через прокладки последовательно прикреплены кольца статора, в каждом из которых в окружном направлении, равномерно, с минимально возможными технологическими промежутками выполнены глухие гнезда равной глубины с установленными в них рабочими элементами, выполненными в виде тел вращения с линейчатыми образующими, таким образом, что оси рабочих элементов каждого кольца статора параллельны оси вращения ротора устройства, а торцы рабочих элементов каждого кольца статора расположены ступенчато относительно смежных колец, в параллельных между собой плоскостях, перпендикулярных оси вращения ротора, выполненного в виде скрепленных между собой колец, в каждом из которых выполнены в окружном направлении, равномерно, с минимально возможными технологическими промежутками глухие гнезда равной глубины с установленными в них ответными относительно статора рабочими элементами в виде тел вращения с линейчатыми образующими, таким образом, что оси рабочих элементов каждого кольца ротора параллельны оси вращения ротора устройства, а торцы рабочих элементов каждого кольца ротора расположены ступенчато относительно смежных колец, в параллельных между собой плоскостях, перпендикулярных оси вращения ротора, позволяет осуществлять обработку абразивосодержащих смесей в рабочих зазорах между торцами статорных и роторных рабочих элементов.

Технический эффект от указанного выше конструктивного выполнения рабочих органов устройства заключается в том, что появляется возможность регулировать величину рабочих зазоров подбором прокладок, устанавливаемых между смежными кольцами статора. Эти конструктивные мероприятия позволяют значительно увеличить срок службы рабочих элементов ротора и статора за счет компенсации износа торцевых поверхностей сменой указанных прокладок. Кроме того, соединение статорных колец посредством хомутов позволяет быстро осуществить замену рабочих элементов или смену их положения их торцевых поверхностей за счет обычного переворота на 180°, что позволяет значительно улучшить ремонтопригодность данного устройства с одновременным увеличением срока службы.

Кроме того, на торце полого вала ротора устройства, со стороны, противоположной входу обрабатываемого вещества, установлена с возможностью вращения относительно статора устройства импеллерная крыльчатка с выполненными на ней со стороны входа обрабатываемого продукта радиальными лопастями и гладкой относительно указанных лопастей противоположной поверхностью, выполненной с гарантированным зазором по отношению к самому нижнему относительно входа продукта кольцу статора, которое изготовлено в виде днища, повторяющего конфигурацию поверхности гладкой стороны импеллерной крыльчатки и прикрепленного неподвижно к емкости, выполненной в виде усеченного конуса с цилиндрической обечайкой, смежной с большим основанием указанного конуса, и прикрепленной своим цилиндрическим свободным торцом к круговой проставке, в которой на периферийной относительно оси вращения ротора части, в окружном направлении, равномерно выполнены отверстия для прохода обработанной среды к выходному патрубку.

Технический результат в части установки импеллерной крыльчатки позволяет реализовывать внутри аппарата ударные условия обработки для обрабатываемых смесей, что также способствует повышению эффективности аппарата.

Кроме того, еще одной особенностью данной конструкции является то, что рабочие элементы ротора и статора выполнены из твердосплавного материала.

Технический эффект от данной группы конструкторских решений позволяет еще больше увеличить срок службы и эффективность применения предлагаемого аппарата за счет того, что твердосплавный материал наилучшим образом противодействует гидроабразивному износу по сравнению с высокозакаленными на твердость сталями.

Все вышеперечисленные конструктивные элементы предлагаемого устройства и последовательно изложенные группы технических эффектов, содержащиеся в указанных конструктивных элементах устройства, создают суммарный технический эффект, позволяющий реализовать устройство для обработки абразивосодержащих сред с высокой степенью надежности, работоспособности и ремонтопригодности.

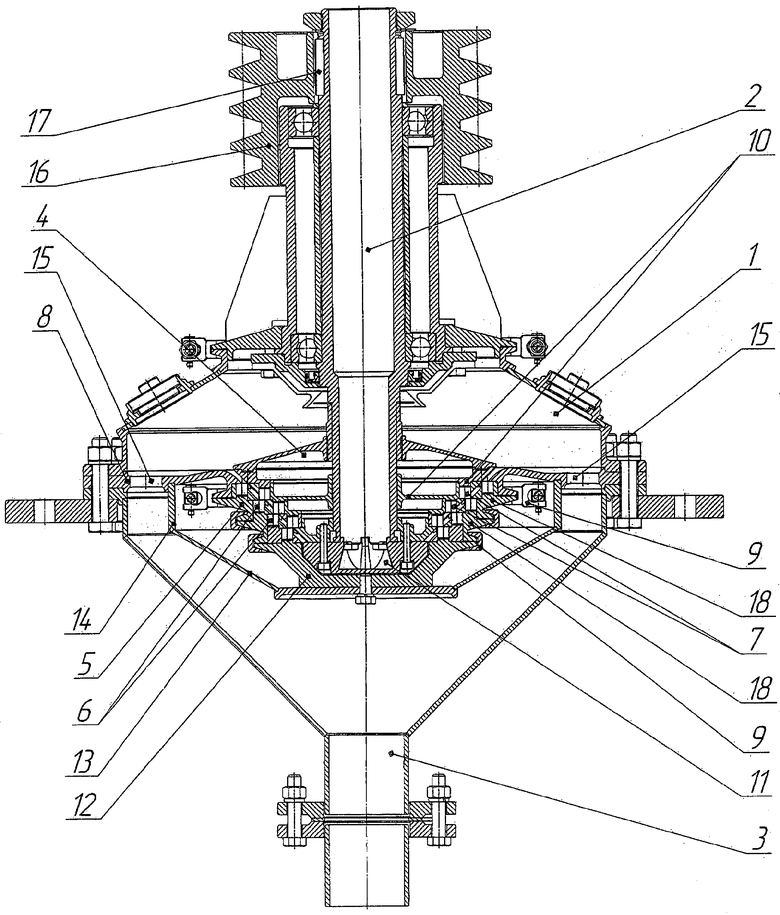

Предлагаемое изобретение поясняется чертежом, где представлен продольный разрез пульсационного аппарата для обработки абразивосодержащих сред.

Представленный на чертеже пульсационный аппарат содержит: корпус 1, патрубок входа 2 обрабатываемого вещества, патрубок выхода 3 обработанного продукта, ротор 4, статор 5, рабочие элементы 6 статора, рабочие элементы 7 ротора, круговую проставку 8, хомуты 9 статора, кольца 10 ротора, импеллерную крыльчатку 11, последнее кольцо статора в виде днища 12, емкость 13, цилиндрическую проставку 14 емкости, отверстия в круговой проставке 8, шкив 16, шпонки 17, кольца 18 статора.

Устройство, представленное на чертеже, работает следующим образом. При возникновении крутящего момента на шкиве 16 данный крутящий момент посредством шпонок 17 передается на входной патрубок 2, который, одновременно являясь валом, приводит во вращение ротор 4 с установленной на нем импеллерной крыльчаткой 11. Импеллерная крыльчатка 11 создает в полости входного патрубка 2 разряжение. Под действием силы тяжести и указанного разряжения обрабатываемая среда поступает в полость входного патрубка 2, из которого она поступает на лопасти импеллерной крыльчатки 11. Под действием центробежных сил, вызванных работой импеллерной крыльчатки 11, обрабатываемая среда поступает в канал, образованный по ступенчатой схеме рабочими элементами 6, установленными в кольцах 18 статора 5, скрепленных хомутами 9, и рабочими элементами 7, установленными в кольцах 10 ротора 4. В указанном канале обрабатываемая среда подвергается комплексным радиально-импульсным нагрузкам в зазорах, образованных торцами рабочих элементов 6 и 7 статора 5 и ротора 4, постепенно продвигаясь по каналу от вертикальной оси устройства к периферии. По завершении указанной обработки обработанная среда через отверстия 15 круговой проставки 8 поступает в выходной патрубок 3 под действием силы тяжести (самотеком).

В полном соответствии с данным описанием изготовлен и успешно прошел испытания опытный образец заявленного устройства. На опытном образце выполнена обработка смеси для приготовления пенобетона. По сравнению с пенобетоном, изготовленным на традиционном оборудовании, прочность пенобетона, изготовленного с применением предлагаемого устройства, возросла на 42%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННЫЙ АППАРАТ РОТОРНОГО ТИПА | 2003 |

|

RU2257948C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ (РПА) | 1999 |

|

RU2166986C2 |

| СКЛАДЧАТЫЙ ФИЛЬТР | 2004 |

|

RU2257942C1 |

| Диспергатор | 1990 |

|

SU1813541A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 2007 |

|

RU2366497C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО УГЛЕРОДА ИЗ БУРОГО УГЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2325232C2 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНЫХ ЭМУЛЬСИЙ | 2001 |

|

RU2208043C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2011 |

|

RU2516146C2 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354445C1 |

Изобретение относится к пульсационным аппаратам роторного типа и может найти применение в производстве строительных материалов и в горно-обогатительном производстве. Пульсационный аппарат роторного типа предназначен для обработки смесей, содержащих абразивные компоненты. Аппарат содержит корпус (1) с входным и выходным патрубками (2, 3), внутри которого установлены: ротор (4) и статор (5), оснащенные рабочими элементами (6, 7), выполненными в виде тел вращения с линейчатыми образующими. Ротор (4) и смежный с ним статор (5) выполнены в виде скрепленных между собой колец (10, 18), причем кольца (18) статора скреплены между собой хомутами (9), кольца (10) ротора - крепежными элементами, таким образом, что в собранном виде, вместе с рабочими элементами (6, 7), они образуют ступенчатый канал, по которому движется обрабатываемая среда. Обработка среды производится в ступенчатом канале, в зазорах между торцами рабочих тел ротора (4) и статора (5). Входной патрубок (2) аппарата выполнен в виде полого вала с возможностью вращения от привода. Рабочие элементы (7) ротора и (6) статора выполнены из твердосплавного материала, а выходной патрубок (3) аппарата неподвижно закреплен на корпусе (1) аппарата. 1 з.п. ф-лы, 1 ил.

| Роторный акустический диспергатор | 1989 |

|

SU1736590A1 |

| Роторно-пульсационный аппарат | 1977 |

|

SU613794A1 |

| Роторный смеситель | 1981 |

|

SU1033168A1 |

| Роторный аппарат | 1978 |

|

SU716629A1 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

| RU 2056154 C1, 20.03.1996 | |||

| US 7237943 B2, 03.07.2007 | |||

| Способ определения активности фосфолипазы А. | 1987 |

|

SU1474550A1 |

Авторы

Даты

2009-01-20—Публикация

2007-09-18—Подача