Изобретение относится к технологии приготовления строительных смесей, преимущественно мелкозернистых бетонных смесей и строительных растворов, твердеющих в естественных условиях или при тепловлажностной обработке.

Основным недостатком традиционного способа приготовления мелкозернистых смесей является повышенный расход цемента.

Широко известен способ приготовления мелкозернистых смесей с использованием минеральных наполнителей, таких как зола, известняковая мука, молотый песок, вводимых в смесь для экономии цемента (Баженов Ю.М. Технология бетона. - М.: Высшая школа, 2003, с.287).

Недостатком указанного способа приготовления мелкозернистых смесей является их повышенная водопотребность, связанная с высокой дисперсностью минеральных наполнителей и обусловливающая повышенный расход цемента.

Для снижения водопотребности мелкозернистых смесей с дисперсными наполнителями используют пластифицирующие добавки.

Известен способ приготовления бетонной смеси (патент RU 1760981 A3, С04В 40/00, 07.09.1992 г., Бюл. №33), согласно которому процесс приготовления бетонной смеси включает смешение в высокоскоростном турбулентном смесителе цемента, наполнителя, воды и комплексной химической добавки, содержащей суперпластификатор МФ-АР и нитрат натрия или кальция, перемешивание полученной смеси с фракционированным кварцевым песком в низкооборотном смесителе до однородного состояния. При этом сначала перемешивают в высокоскоростном турбулентном смесителе часть воды с наполнителем - высокоактивным микрокремнеземом с удельной поверхностью (20-40)·103 см2/г, затем вводят три фракции кварцевого песка с модулями крупности 2,2-2,5; 1,0-1,5 и 0,05-0,5 и перемешивают с водой и наполнителем, после чего в полученную смесь вводят комплексную добавку с электролитом и проводят окончательное перемешивание в низкоскоростном смесителе.

Способ обеспечивает высокие прочностные показатели мелкозернистого бетона, но сложен в исполнении, что сдерживает его широкое применение.

Наиболее близким к заявляемому по технической сущности является способ приготовления строительного раствора (см. патент RU №2373171 С2, С04В 40/00, опубликованный 20.11.2009 г.).

Данный способ включает две стадии приготовления мелкозернистой смеси: на первой стадии получают смесь, состоящую из минерального наполнителя, пластифицирующей добавки, песка и воды, а на второй стадии к полученной смеси добавляют вяжущее и производят окончательное перемешивание.

Недостатком данного способа является повышенный расход цемента и пластифицирующей добавки.

Задача предлагаемого изобретения - снижение расхода дорогостоящих материалов.

Сущность изобретения заключается в том, что в способе приготовления строительной смеси, включающем две стадии, с использованием минерального наполнителя, пластифицирующей добавки, песка и вяжущего, на первой стадии перемешивают вяжущее - портландцемент М500 Д20, минеральный наполнитель - карбонатно-кремнеземистую опоку, 55-65% песка и 60-70% воды затворения до получения однородной смеси, а на второй стадии к полученной смеси добавляют оставшуюся часть песка, пластифицирующую добавку - суперпластификатор СП-1 и остальную воду,и окончательно перемешивают их до получения однородной смеси заданной удобоукладываемости.

В качестве минерального наполнителя используют измельченную карбонатно-кремнеземистую опоку.

В качестве пластифицирующей добавки используют суперпластификатор ПОЛИПЛАСТ СП-1.

Технический результат при этом составит - снижение на 15% расхода цемента и на 25% пластифицирующей добавки без снижения прочности получаемого материала.

Результат достигается тем, что в способе приготовления строительной смеси, включающем две стадии перемешивания компонентов, на первой стадии перемешивают вяжущее (портландцемент М500 Д20 (ГОСТ 10178-85*) Черкесского цементного завода), минеральный наполнитель (карбонатно-кремнеземистую опоку), 55-65% песка и 60-70% воды затворения, а на второй стадии к полученной смеси добавляют оставшуюся часть песка, суперпластификатор ПОЛИПЛАСТ СП-1 и остальную воду, после чего окончательно перемешивают до получения однородной смеси заданной удобоукладываемости.

Строительную смесь согласно изобретению готовят следующим образом. В соответствии с рецептурой дозируют по массе и загружают в смеситель портландцемент, минеральный наполнитель (карбонатно-кремнеземистую опоку), 55-65% песка и 60-70% воды затворения. Указанные компоненты перемешивают до получения однородной смеси. На второй стадии дозируют и добавляют в смеситель оставшуюся часть песка, суперпластификатор и остальную воду, после чего осуществляют окончательное перемешивание всех компонентов до получения однородной смеси заданной удобоукладываемости.

Введение в смесь суперпластификатора ПОЛИПЛАСТ СП-1 с частью воды затворения на второй стадии позволяет без ухудшения удобоукладываемости смеси уменьшить расход суперпластифицирующей добавки и сократить расход вяжущего (портландцемент) без снижения прочности получаемого материала.

Предлагаемое изобретение иллюстрируется следующим примером.

Для осуществления способа используют следующие материалы:

1. Портландцемент М500 Д20 (ГОСТ 10178-85*) Черкесского цементного завода.

2. Речной песок для строительных работ (ГОСТ 8736-93) Ливенцовского месторождения с модулем крупности 1,32.

3. Суперпластификатор - ПОЛИПЛАСТ СП-1 (ТУ 5870-005-58042865-2005).

4. Минеральный наполнитель - измельченная до полного прохождения через сито №008 карбонатно-кремнеземистая опока Масловского месторождения. Указанная опока имеет светло-желтый цвет. Порода плотная, с признаками слоистости, микропористая. При несильном ударе разрушается по плоскостям напластования. Средняя плотность 1,35-1,55 г/см3, истинная 2,45-2,55 г/см3. При увлажнении прочностные свойства породы сильно снижаются. Излом полураковистый. Реагирует с 10%-ной соляной кислотой. В воде не размокает. Основная масса породы сложена опалами коллоидально-микрозернистого строения. Терригенный мелкосреднеалевритовый материал представлен зернами остроугольного и слабоокатанного кварца размером 0,01-0,05 мм в количестве около 10%. Карбонатная составляющая представлена в основном органогенным и пелитоморфным кальцитом. В качестве небольшой примеси присутствуют зерна пирита (0,04-0,07 мм), также наблюдаются скоповидные агрегаты и пластинчатые кристаллы с перламутровым отливом, похожие на минералы группы цеолитов.

Для приготовления строительной смеси предлагаемым способом в смеситель дозируют в соответствии с рецептурой и загружают 55-65% песка, портландцемент, минеральный наполнитель - карбонатно-кремнеземистая опока и 60-70% воды затворения, после чего их перемешивают до получения однородной смеси. В полученную смесь вводят оставшуюся часть песка, суперпластификатор ПОЛИПЛАСТ СП-1 и остальную воду, после чего осуществляют окончательное перемешивание до получения однородной смеси заданной удобоукладываемости.

Для получения сравнительных данных приготавливают также строительную смесь по способу-прототипу: на первой стадии получают смесь из наполнителя, пластифицирующей добавки, песка и воды, а на второй стадии к полученной смеси добавляют цемент и окончательно перемешивают их.

Из приготовленных равноподвижных смесей (с расплывом конуса на стандартном встряхивающем столике 110 мм) изготавливают образцы-балочки размером 40×40×160 мм, твердеющие 28 суток в нормальных условиях и при тепловлажностной обработке (ТВО) после двухчасовой предварительной выдержки по режиму 2+6+2 при температуре изотермической выдержки 85°С. Затвердевшие образцы подвергают прочностным испытаниям общепринятыми методами.

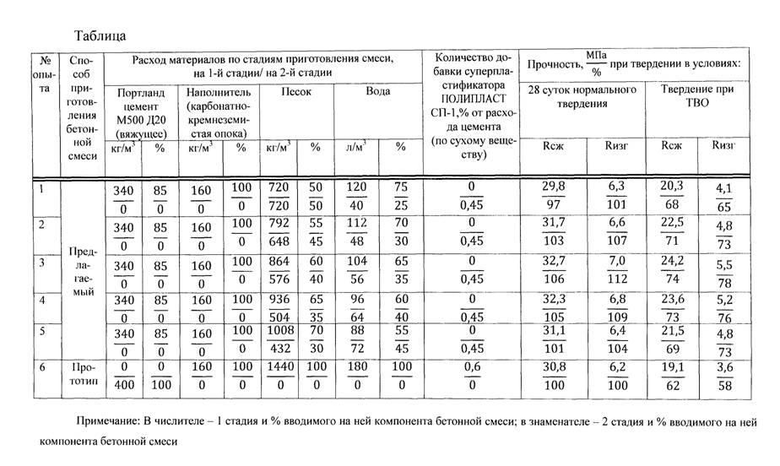

Составы смесей, приготовленных сравниваемыми способами, и результаты испытаний приведены в таблице.

Анализируя представленные в таблице результаты испытаний, можно сделать вывод о том, что граничные пределы расхода песка на первой стадии перемешивания смеси составляют 55-65% от общего его расхода в составе смеси, а пределы расхода воды затворения на первой стадии - в пределах 60-70% от общего ее расхода на приготовление смеси (составы №№3, 4, 5). Выход за указанные пределы как в большую (состав №2), так и в меньшую сторону (состав №5) снижает прочностные показатели получаемого материала.

Результаты испытаний, приведенные в таблице, свидетельствуют о том, что предлагаемый способ обеспечивает возможность снижения расхода портландцемента на 15% и суперпластификатора ПОЛИПЛАСТ СП-1 на 25% без снижения прочности по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бетонной смеси | 2024 |

|

RU2833755C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА | 2015 |

|

RU2603143C1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| Способ получения мелкозернистой наномодифицированной бетонной смеси | 2024 |

|

RU2832473C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2023 |

|

RU2811101C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2397069C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

Изобретение относится к технологии приготовления строительных смесей, преимущественно мелкозернистых бетонных смесей и строительных растворов, твердеющих в естественных условиях или при тепловлажностной обработке. Техническим результатом является снижение расхода дорогостоящих материалов без снижения прочности получаемого материала. Предложен способ приготовления строительной смеси, включающий две стадии, с использованием минерального наполнителя, пластифицирующей добавки, песка и вяжущего. При этом на первой стадии перемешивают вяжущее - портландцемент М500 Д20, минеральный наполнитель - карбонатно-кремнеземистую опоку, 55-65% песка и 60-70% воды затворения до получения однородной смеси, а на второй стадии к полученной смеси добавляют оставшуюся часть песка, пластифицирующую добавку - суперпластификатор СП-1 и остальную воду, и окончательно перемешивают их до получения однородной смеси заданной удобоукладываемости. 1 табл.

Способ приготовления строительной смеси, включающий две стадии, с использованием минерального наполнителя, пластифицирующей добавки, песка и вяжущего, отличающийся тем, что на первой стадии перемешивают вяжущее - портландцемент М500 Д20, минеральный наполнитель - карбонатно-кремнеземистую опоку, 55-65% песка и 60-70% воды затворения до получения однородной смеси, а на второй стадии к полученной смеси добавляют оставшуюся часть песка, пластифицирующую добавку - суперпластификатор СП-1 и остальную воду и окончательно перемешивают их до получения однородной смеси заданной удобоукладываемости.

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО РАСТВОРА | 2007 |

|

RU2373171C2 |

| Способ приготовления бетонной смеси | 1991 |

|

SU1760981A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1993 |

|

RU2029755C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| НАНОМОДИФИЦИРОВАННЫЙ БЕТОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2421423C2 |

| US 7641731 B2, 05.01.2010 | |||

Авторы

Даты

2014-12-10—Публикация

2013-11-29—Подача