Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из пенополистиролбетона в гражданском и промышленном строительстве, в том числе с использованием нанотехнологий.

Известен состав для изготовления полистиролбетонных изделий, содержащий портландцемент, гранулированный вспененный полистирол, воздухововлекающую добавку - смолу древесную омыленную, пластифицирующую добавку - лигносульфонат или суперпластификатор С-3 - и воду (см. патент RU №2223931, С04B 38/03, опубл. 20.02.2004).

Недостатком известного состава является недостаточно высокая прочность при сжатии пенополистиролбетонных изделий.

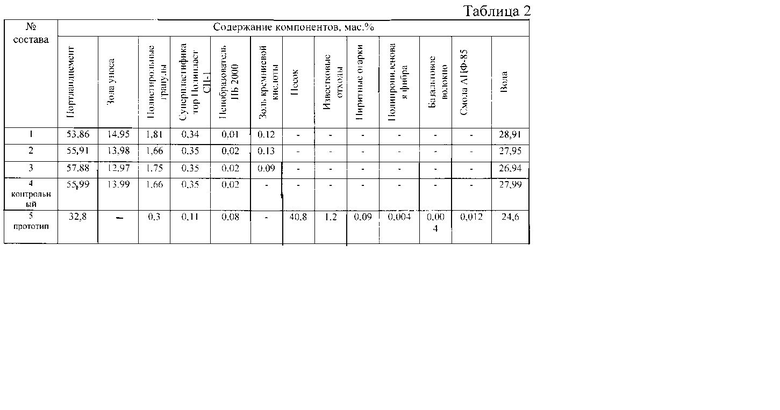

Наиболее близким по технической сущности к заявляемому изобретению является состав для изготовления композитного пенополистиролбетона, содержащий: воду, гидравлическое вяжущее - портландцемент, воздушное вяжущее - известковые отходы, тяжелый наполнитель - песок, легкий наполнитель - вспененный гранулированный полистирол, армирующую добавку - фибру полипропиленовую, воздухововлекающую добавку - ацетонформальдегидную смолу АЦФ-85, пластифицирующую добавку - пластификатор Полипласт СП-1, противоусадочную добавку - базальтовое волокно, пенообразующую добавку - пенообразователь ПБ 2000 и железосодержащий порошок - пиритные огарки при следующем соотношении компонентов, мас. %:

(см. патент RU №2447040, С04В 38/00, опубл. 10.04.2012).

Недостатками состава для изготовления композитного пенополистиролбетона являются недостаточно высокая прочность при сжатии и большое количество компонентов пенополистиролбетонной смеси, что повышает трудоемкость его изготовления.

Задачей, на решение которой направлено изобретение, является разработка состава смеси для изготовления пенополистиролбетона с улучшенными физико-механическими свойствами, сокращение количества компонентов пенополистиролбетонной смеси и использование комплексной добавки - золя кремниевой кислоты, полученного гидролизом кремнефторида натрия.

Технический результат изобретения заключается в повышении прочности на сжатие пенополистиролбетона.

Технический результат достигается тем, что состав смеси для изготовления пенополистиролбетона, содержащий портландцемент, полистирольные гранулы, суперпластификатор Полипласт СП-1, пенообразователь ПБ-2000, воду, согласно изобретению содержит золу уноса и золь кремниевой кислоты, полученный гидролизом кремнефторида натрия, при следующем соотношении компонентов, мас. %:

Отличительной особенностью состава смеси для изготовления пенополистиролбетона является использование золы уноса и золя кремниевой кислоты, полученного гидролизом кремнефторида натрия, введение которых в состав сырьевой смеси способствует повышению прочности на сжатие пенополистиролбетона.

В качестве кремнеземсодержащего компонента пенополистиролбетона в предлагаемом изобретении использован золь кремниевой кислоты, полученный гидролизом кремнефторида натрия. Гидролиз кремнефтористого натрия протекает по следующей реакции:

Na2SiF6+4Н2O→2NaF+4HF+H4SiO4.

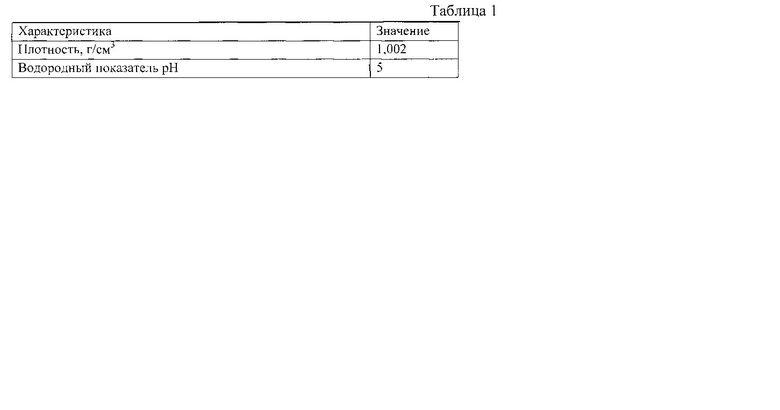

Полученный золь кремниевой кислоты имеет следующие характеристики (табл. 1).

Повышение прочности на сжатие пенополистиролбетона происходит за счет введения в сырьевую смесь комплексной добавки - золя кремниевой кислоты, полученного гидролизом кремнефторида натрия, введение которого повышает прочность при сжатии за счет связывания извести, выделяющейся при гидратации портландцемента, и образования дополнительного количества гидросиликатов кальция.

Введение в состав смеси для изготовления пенополистиролбетона комплексной добавки - золя кремниевой кислоты - позволяет регулировать микроструктуру затвердевающего камня и, соответственно, его физико-механические свойства. Введение указанной комплексной добавки ускоряет пуццолановую реакцию. Ускорение пуццолановой реакции и образование большого количества гидросиликатов кальция (ГСК), преимущественно низкоосновных типа CSH(I), благодаря наночастицам аморфного кремнезема увеличивает прочностные характеристики пенополистиролбетона.

Введение в состав смеси для изготовления пенополистиролбетона золы уноса позволяет улучшить ее удобоукладываемость, способствует лучшему распределению полистирольных гранул по объему смеси, снижает плотность пенополистиролбетона.

Предлагаемый состав смеси для изготовления пенополистиролбетона содержит компоненты при следующем соотношении, мас. %: портландцемент - 53,86-57,88; полистирольные гранулы - 1,66-1,81; зола уноса - 12,97-14,95; суперпластификатор Полипласт СП-1 - 0,34-0,35; пенообразователь ПБ 2000 - 0,01-0,02; золь кремниевой кислоты, полученный гидролизом кремнефторида натрия, - 0,09-0,13; вода - 26,94-28,91. Экспериментальные исследования показали, что именно такой состав смеси для изготовления пенополистиролбетона обеспечивает достижение технического результата, заключающегося в повышении прочности при сжатии пенополистиролбетона, превышающего показатели прототипа в среднем на 55-60%, и бездобавочного пенополистиролбетона в среднем на 75-80%.

Экспериментальными исследованиями установлено, что количественное изменение соотношения компонентов состава сырьевой смеси для изготовления пенополистиролбетона, мас. %: портландцемента - 53,86-57,88; полистирольных гранул - 1,66-1,81; золы уноса - 12,97-14,95; суперпластификатора Полипласт СП-1 - 0,34-0,35; пенообразователя ПБ 2000 - 0,01-0,02; золя кремниевой кислоты, полученного гидролизом кремнефторида натрия, - 0,09-0,13; воды - 26,94-28,91, позволяет варьировать состав смеси для изготовления пенополистиролбетона без ощутимого изменения прочностных показателей.

Компоненты состава смеси для изготовления пенополистиролбетона подобраны таким образом, чтобы получаемые образцы имели максимальные показатели прочности на сжатие.

Для получения предлагаемого состава смеси для изготовления пенополистриролбетона применяют следующие материалы: портландцемент М500 Д0 ООО «Тимлюйский цементный завод», полистирольные гранулы ОАО «Ангарский завод полимеров», золу уноса Гусиноозерской ГРЭС, суперпластификатор Полипласт СП-1, пенообразователь ПБ 2000, золь кремниевой кислоты, полученный гидролизом кремнефторида натрия.

Для получения полистиролбетона готовят три состава смеси из компонентов, мас. %: портландцемент - 53,86-57,88; полистирольные гранулы - 1,66-1,81; зола уноса - 12,97-14,95; суперпластификатор Полипласт СП-1 - 0,34-0,35; пенообразователь ПБ 2000 - 0,01-0,02; золь кремниевой кислоты, полученный гидролизом кремнефторида натрия, - 0,09-0,13; вода - 26,94-28,91 (составы 1-3, табл. 2), соответственно. Одновременно готовят контрольный бездобавочный состав пенополистиролбетона (состав 4, табл. 2). Кроме того, готовят один известный состав композитного пенополистиролбетона с использованием воды, портландцемента, известковых отходов, песка, вспененного гранулированного полистирола, фибры полипропиленовой, ацетонформальдегидной смолы АЦФ-85, пластификатора Полипласт СП-1, базальтового волокна, пенообразователя ПБ 2000 и пиритных огарков (состав 5 по прототипу, табл.2).

Смеси для составов 1-3 готовят следующим образом: в смеситель подают воду с отдозированными добавками - суперпластификатором Полипласт СП-1, пенообразователем ПБ 2000, золем кремниевой кислоты. После этого производят перемешивание добавок в воде в течение 1 мин. Затем в смеситель подают отдозированное количество портландцемента и золы уноса и производят перемешивание в течение 3 мин. Далее в смеситель подают отдозированное количество полистирольных гранул и перемешивают пенополистиролбетонную смесь в течение 3 мин. Готовая пенополистиролбетонная смесь с помощью героторного насоса по резиновому растворопроводу равномерно подается в формы.

Смесь из компонентов контрольного бездобавочного состава (состав 4, табл. 2) готовят следующим образом: в смеситель подают воду с отдозированными добавками - суперпластификатором Полипласт СП-1, пенообразователем ПБ 2000. После этого производят перемешивание добавок в воде в течение 1 мин. Затем в смеситель подают отдозированное количество портландцемента и золы уноса и производят перемешивание в течение 3 мин. Далее в смеситель подают отдозированное количество полистирольных гранул и перемешивают пенополистиролбетонную смесь в течение 3 мин. Готовая пенополистиролбетонная смесь с помощью героторного насоса по резиновому растворопроводу равномерно подается в формы. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98% в гидравлической ванне затвора.

Известную смесь компонентов (состав 5 - по прототипу, табл. 2) готовят следующим образом: в начале в высокоскоростной смеситель подают воду, затем последовательно загружают гидравлическое вяжущее (портландцемент), воздушное вяжущее (известковые отходы), тяжелый наполнитель (песок) с добавленными в него пластифицирующей добавкой (суперпластификатор Полипласт СП-1), воздухововлекающей добавкой (смола АЦФ), противоусадочной добавкой (базальтовое волокно с длиной волокон 15-20 мм и диаметром 12-15 мкм), армирующей добавкой (полипропиленовая фибра) и железосодержащим порошком (пиритные огарки), легкий наполнитель (полистирольные гранулы диаметром 3-5 мм) перемешивают в течение 3-4 минут со скоростью 800-1000 об/мин. Затем в смеситель загружают пенообразователь ПБ 2000, с которым продолжают перемешивание в течение 1 минуты, после чего по трубопроводу в смеситель подают воздух до установленного значения давления в смесителе на уровне 0,8-1 кгс/см2. Производят дальнейшее перемешивание при постоянном высоком давлении в течение 1 мин, в процессе которого осуществляют двукратное вибрационное воздействие на бетонную смесь длительностью по 20 с с частотой 45-50 Гц и амплитудой 0,3-0,5 мм для дополнительной активации взаимодействия частиц смеси и улучшения поризации. Затем полученную смесь пенополистиролбетона выдавливают из смесителя по полиэтиленовому шлангу диаметром 80 мм, прикрепленному к перекрываемому отверстию в нижней части смесителя, за счет собственного веса и избыточного давления воздуха в смесителе. Вокруг полиэтиленового шланга рядом с выходом из смесителя расположен кольцевой электромагнит, благодаря которому создают магнитное поле, через которое пропускают приготовленную смесь. Величина напряженности поля кольцевого электромагнита, создаваемого внутри полиэтиленового шланга, превышает среднюю напряженность поля на поверхности земли, составляющую около 50 мкТл и составляет 70 мкТл. Под воздействием поля на пиритные огарки (либо на другие магнетики, входящие в состав) происходит магнитная обработка смеси с образованием структур, что придает дополнительную прочность изделиям из смеси состава, к тому же в воде, под действием магнитного поля появляется больше свободных ионов, которые позволяют существенно ускорить гидратацию и кристаллизацию цемента. Из полиэтиленового шланга пенополистиролбетон подают в форму или опалубку и выдерживают 24 ч до набора прочности.

Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98%. Исследуемые образцы испытывают на прочность через 28 суток. Испытания проводятся по стандартным методикам, и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 10181.1-81 «Смеси бетонные. Методы определения удобоукладываемости», ГОСТ 10180-90 (СТ СЭВ 3978-83) «Бетоны. Методы определения прочности по контрольным образцам».

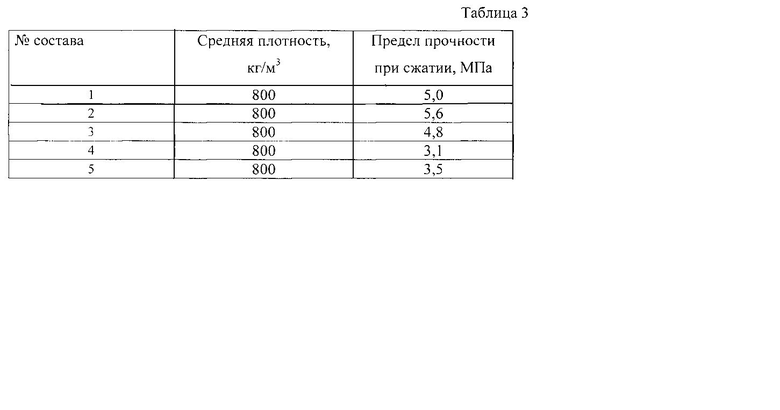

В таблице 3 представлены физико-механические характеристики составов 1-5 исследуемых пенополистиролбетонов.

Анализ полученных результатов (табл. 3) позволяет сделать следующие выводы:

- прочность пенополистиролбетона с использованием золя кремниевой кислоты, полученной гидролизом кремнефторида натрия, лежит в пределах 4,8-5,6 МПа после 28 суток нормального твердения, что превышает характеристики пенополистиролбетона без добавки по прочности на сжатие в среднем на 75-80% и характеристики пенополистиролбетона по прототипу по прочности на сжатие в среднем на 55-60%;

- использование золя кремниевой кислоты, полученного гидролизом кремнефторида натрия, повышает прочность при сжатии за счет связывания извести, выделяющейся при гидратации портландцемента и образования дополнительного количества гидросиликатов кальция;

- кроме того, использование большого количества компонентов по прототипу является более сложным, трудоемким способом.

Предлагаемый состав смеси для изготовления пенополистиролбетона готовят следующим образом. Вначале готовят добавку золя кремниевой кислоты, для этого в отдельном резервуаре подогревают воду до 70-80°C. Затем в резервуар подают кремнефторид натрия Na2SiF6 в количестве 0,75% от массы воды. После этого производят перемешивание в течение 10 мин, в результате которого происходит реакция гидролиза кремнефторида натрия с образованием золя кремниевой кислоты. Полученный золь кремниевой кислоты охлаждают до комнатной температуры. В смеситель подают воду в количестве 26,94-28,91 мас. % с отдозированными добавками - суперпластификатором Полипласт СП-1 в количестве 0,34-0,35 мас. %, пенообразователем ПБ 2000 в количестве 0,01-0,02 мас. %, золем кремниевой кислоты в количестве 0,09-0,13 мас. %. После этого производят перемешивание добавок в воде в течение 1 мин. Затем в смеситель подают отдозированный портландцемент М500 Д0 в количестве 53,86-57,88 мас. % и отдозированную золу уноса в количестве 12,97-14,95 мас. % и производят перемешивание в течение 3 мин. Далее в смеситель подают отдозированные полистирольные гранулы в количестве 1,66-1,81 мас. % и перемешивают пенополистиролбетонную смесь в течение 3 мин. Готовая пенполистиролбетонная смесь с помощью героторного насоса по резиновому растворопроводу равномерно подается в формы.

Твердение бетона осуществляют в нормальных условиях, а результаты испытаний согласно ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам» представлены в таблице 3.

Примеры, подтверждающие получение состава смеси для изготовления пенополистиролбетона с использованием золя кремниевой кислоты, полученного гидролизом кремнефторида натрия.

Пример 1. В смеситель подают воду с отдозированными добавками - суперпластификатором Полипласт СП-1, пенообразователем ПБ 2000, золем кремниевой кислоты. После этого производят перемешивание добавок в воде в течение 1 мин. Затем в смеситель подают отдозированное количество портландцемента М500 Д0 и золы уноса и производят перемешивание в течение 3 мин. Далее в смеситель подают отдозированное количество полистирольных гранул и перемешивают пенополистиролбетонную смесь в течение 3 мин. Содержание компонентов в смеси, мас. %:

Готовая пенополистиролбетонная смесь с помощью героторного насоса по резиновому растворопроводу равномерно подается в формы. Из полученной пенополистиролбетонной смеси формуют образцы-кубы размером 100×100×100 мм. Образцы твердеют в нормальных условиях при t=20±2°С и влажности 95%.

Предел прочности в возрасте 28 суток при сжатии - 5,0 МПа.

Пример 2. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Пример 3. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Таким образом, предлагаемый состав смеси для изготовления пенополистиролбетона имеет следующие преимущества по сравнению с прототипом (см. патент RU №2447040, С04B 38/00, опубл. 10.04.2012):

- использование предлагаемого состава для изготовления пенополистиролбетона позволяет улучшить физико-механические свойства, которые превосходят свойства пенополистиролбетона по прототипу;

- введение золя кремниевой кислоты, полученного гидролизом кремнефторида натрия, повышает прочность при сжатии за счет связывания извести, выделяющейся при гидратации портландцемента, и образования дополнительного количества гидросиликатов кальция;

- прочность пенополистиролбетона с использованием золя кремниевой кислоты, полученной гидролизом кремнефторида натрия, лежит в пределах 4,8-5,6 МПа после 28 суток нормального твердения, что превышает характеристики пенополистиролбетона без добавок по прочности на сжатие в среднем на 75-80% и характеристики пенополистиролбетона по прототипу по прочности на сжатие в среднем на 55-60%.

Предлагаемый состав смеси для изготовления пенополистиролбетона на основе портландцемента, полистирольных гранул, золы уноса, суперпластификатора Полипласт СП-1, пенообразователя ПБ 2000, золя кремниевой кислоты, полученного гидролизом кремнефторида натрия, воды может быть использован для изготовления изделий из пенополистиролбетона в гражданском и промышленном строительстве, в том числе с использованием нанотехнологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| Бетонная смесь | 2024 |

|

RU2841438C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПЕНОПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2214985C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2012 |

|

RU2517676C1 |

| ЯЧЕИСТАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2568207C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МОНОЛИТНЫЙ БЛОК | 2021 |

|

RU2763568C1 |

| ГИДРОФОБИЗИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНЕЗЕМИСТОГО СЫРЬЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2015 |

|

RU2602436C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА С РАВНОМЕРНЫМ РАСПРЕДЕЛЕНИЕМ НАПОЛНИТЕЛЯ | 2024 |

|

RU2828958C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2009 |

|

RU2396234C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из пенополистиролбетона в гражданском и промышленном строительстве, в том числе с использованием нанотехнологий. Состав смеси для изготовления пенополистиролбетона включает, мас.%: портландцемент 53,86-57,88, полистирольные гранулы 1,66-1,81, золу уноса 12,97-14,95, суперпластификатор Полипласт СП-1 0,34-0,35, пенообразователь ПБ 2000 0,01-0,02, золь кремниевой кислоты, полученный гидролизом кремнефторида натрия 0,09-0,13, воду 26,94-28,91. Технический результат - повышение прочности на сжатие пенополистиролбетона. 3 табл., 3 пр.

Состав смеси для изготовления пенополистиролбетона, включающий портландцемент, полистирольные гранулы, суперпластификатор Полипласт СП-1, пенообразователь ПБ 2000, воду, отличающийся тем, что содержит золу уноса и золь кремниевой кислоты, полученный гидролизом кремнефторида натрия, при следующем соотношении компонентов, мас.%:

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| Способ изготовления полистиролбетонных изделий | 2003 |

|

RU2223931C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПЕНОПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2214985C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПЕНОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2393127C1 |

| Полая кирпичная стена | 1929 |

|

SU14763A1 |

| Весы с указанием цены взвешиваемого товара | 1929 |

|

SU19821A1 |

| CN 102503526 A, 20.06.2012. | |||

Авторы

Даты

2016-11-20—Публикация

2015-11-05—Подача