Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для измерения скорости текучей среды в трубе.

Изобретение применимо везде, где необходимо измерять расход или скорость текучей среды, если эта скорость очень мала, и позволяет значительно повысить точность инструментов для расчета параметров или исследования безопасности.

В частности, изобретение применимо для измерения скорости теплоносителя в ядерном энергетическом реакторе при всех режимах его работы - как при обычном режиме (принудительная конвекция), так и аварийных режимах или условиях пассивного охлаждения (естественная конвекция).

Уровень техники

До настоящего времени для измерения малых скоростей потоков применялись различные измерительные устройства.

В настоящее время малые скорости потоков измеряют с помощью различных технологий, среди которых - использование турбины, установленной на опоре (сапфировой опоре, подшипнике качения) и имеющей обычно несколько лопастей, которые скошены под небольшим углом, однако такие технологии не позволяют измерять скорости потоков, равные около 1 см/с и менее (если текучая среда представляет собой воду или ее эквивалент). Действительно, в силу своей конструкции и технологии, по которой они изготовлены, существующие турбины неподвижны, то есть не вращаются, в потоках, текущих со скоростью менее 1 см/с.

Однако задача изобретателей заключалась в том, чтобы создать средства и методы для определения скоростей, не превосходящих данного значения. Действительно, при отсутствии таких средств и методов инструменты для расчета параметров труб или исследования безопасности в аварийных условиях охлаждения ядерных реакторов (при естественной конвекции) имеют недостаточную точность.

Таким образом, задача настоящего изобретения заключается в поиске технического решения для измерения скоростей потоков текучих сред, таких как вода, не превышающих 1 см/с.

Частной задачей является поиск технического решения, реализация которого обходится дешево.

Раскрытие изобретения

Таким образом, задача настоящего изобретения заключается в создании устройства для измерения скорости текучей среды в трубе, содержащего:

- турбину, содержащую несколько лопастей, внешний диаметр которых примерно равен внутреннему диаметру трубы,

- гидродинамический подшипник, содержащий подвижный полый стакан, один конец которого является глухим и который соединен с лопастями, и зафиксированный относительно трубы ствол, расположенный в полом стакане и содержащий, по меньшей мере, один первый канал, называемый каналом для впуска смазочной жидкости, и, по меньшей мере, один второй канал, называемый каналом для отвода смазочной жидкости, при этом первый и второй каналы образуют участок гидравлического контура.

В соответствии с настоящим изобретением гидравлический контур может обеспечивать одновременную циркуляцию смазочной жидкости между внешней боковой поверхностью ствола и полым стаканом, а также между торцом ствола и основанием полого стакана, когда подводимая к трубе смазочная жидкость подается под давлением во впускной канал (каналы), причем жидкость циркулирует в виде пленки, толщины которой соответствуют зазорам между стволом и полым стаканом, после чего отводится через дренажный канал (каналы), при этом образуемая таким образом пленка смазочной жидкости и шероховатость поверхностей подогнанных друг к другу стенок полого стакана и ствола таковы, что создаваемое между ними трение минимально до такой степени, что лопасти турбины могут вращаться, и имеется возможность измерения скорости их вращения, даже когда текучая среда течет в трубе со скоростью менее 1 см/с.

Предпочтительно, чтобы торцевой зазор между стволом и полым стаканом составлял менее 50 мкм, а в общем случае - порядка 22 мкм.

Предпочтительно также, чтобы радиальный зазор (зазор по линии радиуса) между стволом и полым стаканом составлял менее 50 мкм, а в общем случае - порядка 32 мкм.

Предпочтительно, чтобы шероховатость поверхностей подогнанных друг к другу стенок полого стакана и ствола составляла менее 0,1 мкм.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения гидравлический контур включает в себя:

- канал для впуска смазочной жидкости, выполненный в центре ствола вдоль его длины,

- камеру для осевого гидравлического потока, сообщенную с впускным каналом через калиброванное гидравлическое сопротивление, причем указанная камера выходит на торцевую поверхность ствола, расположенную напротив основания глухого стакана,

- два яруса камер для радиального гидравлического потока, каждая из которых сообщена с впускным каналом через калиброванные гидравлические сопротивления, причем указанные камеры выходят радиально на цилиндрическую поверхность ствола, при этом в осевом направлении указанные ярусы имеют различные положения, причем каждый ярус включает в себя, по меньшей мере, три одинаковые камеры, равномерно распределенные по окружности ствола,

- три канала для отвода смазочной жидкости, выполненных в стволе вокруг канала для впуска смазочной жидкости, причем указанные каналы параллельны друг другу,

- три дренажных яруса, каждый из которых выходит на внешнюю боковую поверхность ствола вдоль всей ее окружности и в каналы для отвода смазочной жидкости соответствующего яруса; при этом в осевом направлении один из дренажных ярусов расположен между ярусами для подачи жидкости, другой дренажный ярус расположен между ярусом радиального потока, ближайшего к камере для осевого потока, и камерой для осевого потока, а третий ярус расположен на конце ствола, противоположном концу, который обращен к основанию полого стакана. Все калиброванные гидравлические сопротивления имеют одинаковые величины.

Авторы настоящего изобретения попытались осмысленно объединить существующие функции жидкостного упорного подшипника, называемого обычно однонаправленным гидростатическим упорным подшипником, и гидродинамического подшипника, называемого обычно гидростатическим подшипником, без необходимости размещения двух жидкостных подшипников, отделенных друг от друга, для удержания нагрузки на оси подшипника при значительном радиальном вращающем моменте.

Действительно, авторам настоящего изобретения были известны функции однонаправленного жидкостного упорного подшипника (гидростатического упорного подшипника), то есть удержание нагрузки в осевой позиции вдоль единственной продольной оси (кверху), какие бы смещающие нагрузки не действовали на подшипник. Им была известна и функция гидродинамического подшипника (гидростатического подшипника), то есть удержание нагрузки на оси подшипника. Но до сих пор чтобы получать радиальный импульс, достаточный для уравновешивания вращательного момента, было безусловно необходимо использование двух подшипников, отделенных друг от друга на минимальное расстояние.

Авторы настоящего изобретения осмысленно сконструировали цельную деталь (полый ствол), которая снабжена внутренними сквозными каналами и объединяет в себе все упомянутые функции (однонаправленного гидродинамического упорного подшипника; гидродинамического подшипника; создания радиального импульса, уравновешивающего вращающий момент).

Другими словами, осевая камера, являющаяся частью полого ствола, выполняет функцию однонаправленного гидродинамического упорного подшипника (гидростатического упорного подшипника), ярусы радиальных камер выполняют функцию гидродинамических подшипников (гидростатических подшипников), а расстояние между двумя соседними ярусами достаточно для получения радиального импульса, уравновешивающего вращающий момент.

В соответствии с альтернативным вариантом осуществления настоящего изобретения лопасти турбины закреплены на ступице, в которой без зазора установлен полый стакан и с которой он соединен, причем в указанном стакане расположен ствол с отверстиями.

В соответствии с другим альтернативным вариантом осуществления настоящего изобретения лопасти турбины закреплены на ступице, представляющей собой полый стакан, в котором расположен ствол с отверстиями.

Для размещения устройства в трубе полый ствол предпочтительно устанавливают на опорной конструкции, по меньшей мере, через один участок которой проходит трубка, соединенная с каналом для впуска смазочной жидкости, чтобы указанная жидкость могла поступать радиально в ствол, а, по меньшей мере, через другой участок которой - трубка, соединенная с каналом для отвода смазочной жидкости, чтобы указанная жидкость могла отводиться радиально после того, как она смазала подшипник.

Чтобы удерживать турбину напротив упорного подшипника по линии продольной оси, устройство, соответствующее настоящему изобретению, может содержать зажим продольной фиксации ствола, вставленный в углубление, выполненное в полом стакане, и служащее, вместе с заплечиком ствола, фиксатором.

Предпочтительно, чтобы расход жидкости в гидравлическом контуре составлял примерно 7 см3/с при давлении 0,5 бар.

Настоящее изобретение относится также к применению описанного выше измерительного устройства в по существу вертикальной трубе или в трубе с небольшим наклоном относительно вертикали, обычно под углом менее 30° к вертикали.

Краткое описание чертежей

Другие преимущества и характеристики настоящего изобретения будут более очевидны из его подробного описания, приведенного в качестве наглядного неограничительного примера со ссылкой на чертежи.

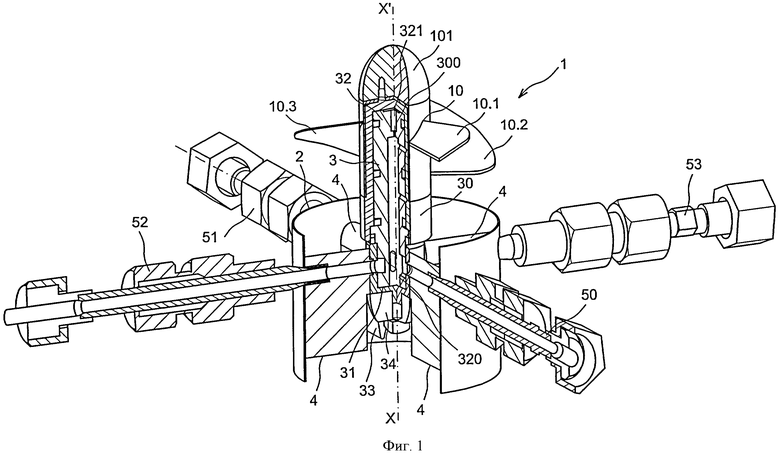

На фиг.1 показано измерительное устройство, которое установлено в трубе и соответствует варианту осуществления настоящего изобретения, вид в перспективе с частичным разрезом;

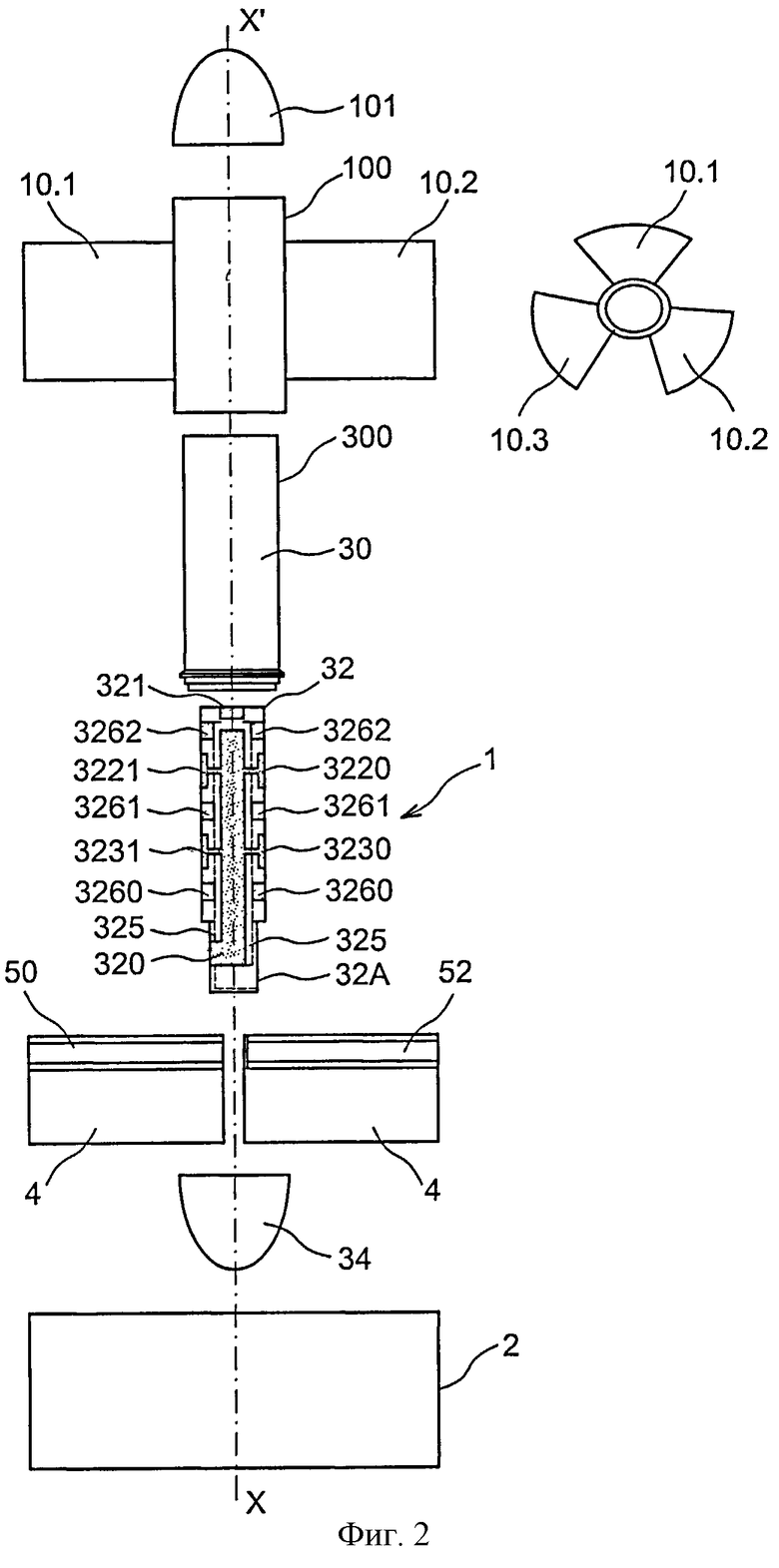

на фиг.2 - вид устройства вдоль оси XX' в разобранном виде и с продольным разрезом;

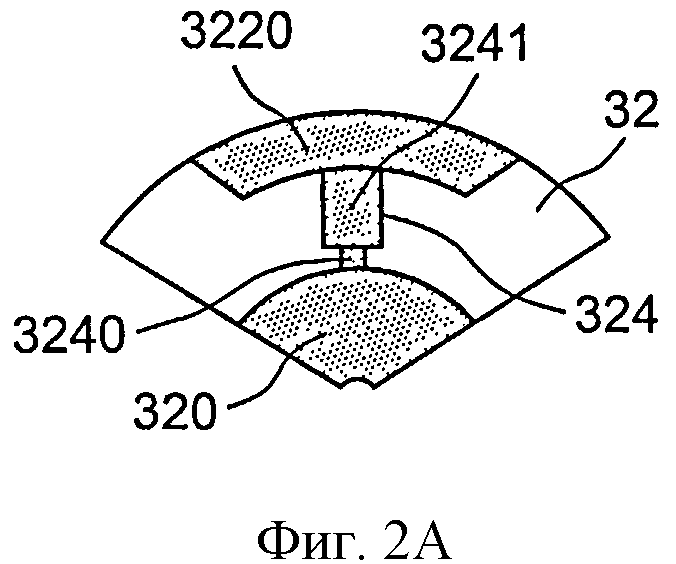

на фиг.2А - поперечный разрез устройства в сборе;

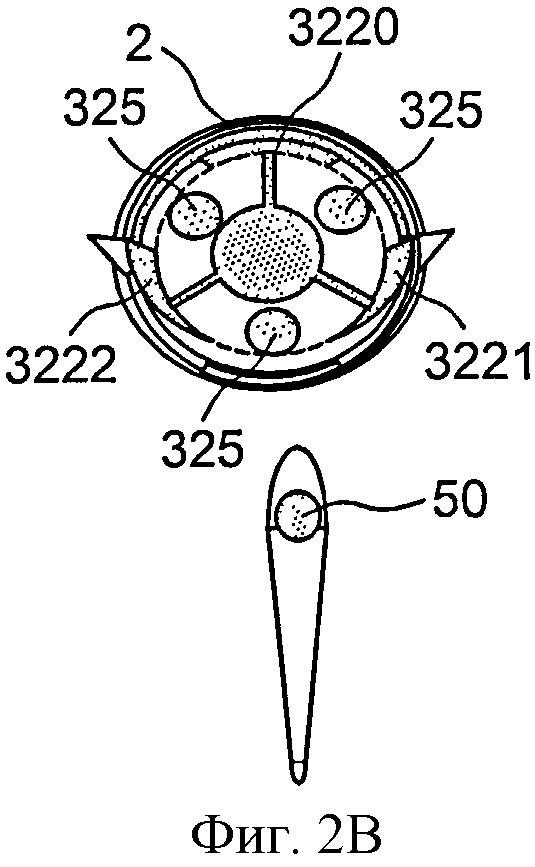

на фиг.2В - подробный вид гидравлической камеры по настоящему изобретению;

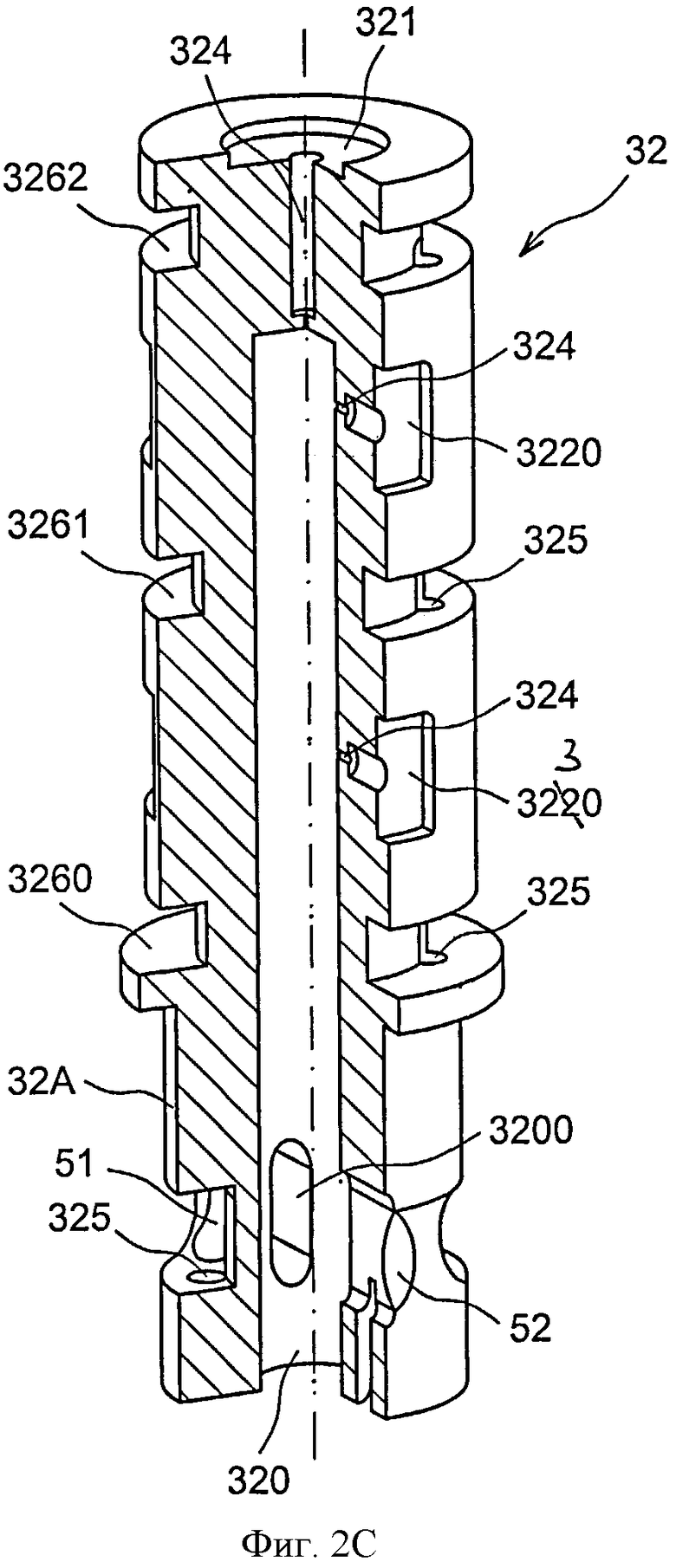

на фиг.2С - ствол гидродинамического подшипника по настоящему изобретению, вид в перспективе с частичным разрезом.

Осуществление изобретения

На фиг.1 изображено устройство 1, которое соответствует настоящему изобретению и предназначено для установки в трубе. В данном описании предполагается, что указанное устройство фактически ориентировано в продольном направлении относительно измеряемого потока: поток является приблизительно вертикальным или образует с вертикалью небольшой угол, составляющий обычно менее 30°.

Измерительное устройство 1 по настоящему изобретению может измерять скорости потоков, текущих вертикально как от верха к низу, так и от низа к верху.

В оставшейся части описания понятия «верхний» и «нижний» использованы в отношении устройства по фиг.1: то есть верхний колпак 101 ступицы - это колпак ступицы турбины, расположенный наверху, а нижний колпак ступицы - это колпак ступицы устройства, расположенный внизу.

Устройство 1 содержит турбину 10, состоящую из трех одинаковых лопастей 10.1, 10.2, 10.3, внешний диаметр которых приблизительно равен внутреннему диаметру трубы, в которой течет исследуемый поток. Лопасти 10.1, 10.2, 10.3 установлены на ступице 100. На торце ступицы 100 закреплен ее верхний колпак 101.

Устройство 1 содержит также гидродинамический подшипник 3. В качестве подвижного элемента подшипника 3 выступает полый стакан 30, один конец которого является глухим, при этом стакан соединен со ступицей 100.

Неподвижный относительно трубы элемент 31 подшипника 3 содержит ствол 32, расположенный в полом стакане 30. Ствол 32 содержит сужение 32А. Также имеется зажимом продольной фиксации (не показан) для ствола 32, причем указанный зажим вставлен в углубление, выполненное в полом стакане 30, и - вместе с заплечиком ствола - служит фиксатором. Это позволяет удерживать турбину напротив гидростатического упорного подшипника в осевом направлении, как подробно описано ниже.

Неподвижный элемент подшипника также содержит втулку 33, которая служит фиксатором для набора из четырех радиальных ребер 4 жесткости, соединенных с кольцом 2. Таким образом, опорная конструкция измерительного устройства 1 по настоящему изобретению образована кольцом 2 с четырьмя радиальными ребрами 4 жесткости. Втулка 33 продолжена нижним колпаком 34 ступицы. Четыре одинаковых ребра 4 жесткости спрофилированы таким образом, что они не нарушают потока текучей среды в трубе, если этот поток течет с высокой скоростью (вплоть до 3-4 м/с). Ребра жесткости содержат трубки 50, 51 для подачи жидкости в подшипник и трубки 52, 53 для отвода жидкости из него, как подробно описано ниже.

Ствол 32 имеет несколько сквозных внутренних каналов, образующих часть гидравлического контура, который требуется изготовить в соответствии с настоящим изобретением.

Таким образом, контур включает в себя, прежде всего, канал 320 для впуска смазочной жидкости, выполненный в центре ствола 32 вдоль его длины. В соответствии с фиг.1 во время работы устройства смазочная жидкость должна поступать в ствол извне радиально по двум диаметрально противоположным подающим трубкам 50, 51, которые проходят через два ребра 4 жесткости и сообщены с впускным каналом 320 через входные отверстия 3200.

Ствол 32 также содержит камеру 321 продольного гидравлического потока, с которой впускной канал 320 сообщен через калиброванное гидравлическое сопротивление 324. Осевая гидравлическая камера 321 выходит на торцевую поверхность ствола, которая расположена напротив основания 300 стакана 30.

Контур включает в себя также два яруса 322, 323 камер для радиального гидравлического потока, при этом впускной канал 320 сообщен с камерами каждого яруса через калиброванные гидравлические сопротивления 324, и указанные камеры выходят радиально на внешнюю цилиндрическую поверхность ствола 32 (фиг.2). Осевое положение каждого яруса 322, 323 для подачи жидкости отличается от осевых положений других ярусов. В иллюстрируемом примере осуществления настоящего изобретения каждый ярус 322 или 323 содержит, по меньшей мере, три одинаковые камеры, которые отстоят друг от друга на равные расстояния по окружности ствола. Так, на фиг.2А ярус 322 содержит ровно три одинаковые камеры 3220, 3221 и 3222, которые отстоят на 120° друг от друга.

Контур содержит три канала 325 для отвода смазочной жидкости, каждый из которых выполнен в стволе 32 вокруг канала 320 для впуска смазочной жидкости, при этом все указанные каналы параллельны друг другу.

Наконец, контур содержит три дренажных яруса 326, каждый из которых раскрыт на всей окружности внешней боковой поверхности ствола 32 и выходит в каналы 325 для отвода смазочной жидкости.

Дренажный ярус 3261 в осевом направлении расположен между ярусами 322, 323 для подачи жидкости. Дренажный ярус 3262 в осевом направлении расположен между ярусом 3220, 3221 или 3222 радиального потока, расположенным рядом с камерой 321 для осевого потока, и последней. Наконец, третий ярус 3260 расположен на конце ствола 32, противоположном концу, который обращен к основанию 300 полого стакана 30.

В измерительном устройстве по настоящему изобретению все калиброванные гидравлические сопротивления 324 имеют одинаковую величину.

Жидкость, поступающая в каналы 3260, 3261 и 3262, отводится из устройства 1 радиально через трубки 51 и 53, которые выполнены в двух других ребрах 4 жесткости.

Таким образом, гидродинамический подшипник 30, 32 выполняет функции как гидродинамического подшипника (или гидростатического подшипника), так и однонаправленного упорного подшипника (или гидростатического упорного подшипника) с двумя ярусами 322, 323 из трех камер и упорной камерой 321, расположенной на торце, то есть семью камерами, которые снабжаются водой через семь гидравлических регулирующих сопротивлений 324, при этом ярусы 322, 323 отделены друг от друга дренажными ярусами 3260, 3261, 3262. В таком гидродинамическом подшипнике вес подвижных элементов, образованных турбиной 10, которая содержит ступицу 100 и три соединенные с ней лопасти 10.1, 10.2 и 10.3, и полым стаканом 30, соединенным со ступицей 100, служит противоупорным подшипником для ствола 32.

Во время работы устройства, то есть при протекании текучей среды в трубе, в которой установлено измерительное устройство по настоящему изобретению, смазочная жидкость поступает под давлением во впускной канал 320 гидравлического контура из трубок 50, 51, то есть извне.

Поступившая смазочная жидкость циркулирует как между внешней боковой поверхностью ствола 32 и полым стаканом 30, так и между торцом ствола 321 и основанием 300 полого стакана в виде пленки, толщина которой соответствует зазорам между стволом 32 и полым стаканом 30. Затем жидкость отводится через дренажные каналы 3260, 3261, 3262.

В соответствии с настоящим изобретением пленка смазочной жидкости, образуемая таким образом, и шероховатость поверхностей подогнанных друг к другу стенок полого стакана 30 и ствола 32 таковы, что возникающее между ними трение минимально до такой степени, что лопасти 10.1, 10.2, 10.3 турбины 10 могут вращаться, а значит, их скорость может быть измерена даже когда текучая среда течет в трубе со скоростью менее 1 см/с.

Для завершения искомого измерения в стенке трубы, в которой течет текучая среда, установлены датчики, обращенные к окружности, которую описывают лопасти 10.1, 10.2, 10.3 турбины. Предпочтительно, чтобы указанные датчики представляли собой так называемые «бесконтактные датчики», которые измеряют максимальный сигнал между каждым прохождением лопасти.

В качестве примера изготовлено измерительное устройство 1 со следующими размерами, допусками и состояниями поверхностей.

Размеры подшипника 3 и полого стакана 30

Подшипник 3:

Ствол 32

Диаметр: 20,00 мм

Длина: 50,40 мм

Сужение 32А ствола 32

Диаметр: 18,0 мм

Длина: 15,0 мм

Впускной канал 320

Диаметр: 7,0 мм, центрирован по оси XX'

Осевая камера или упорный подшипник 321

Глубина: 1,0 мм

Диаметр: 10,0 мм

Ярусы 322, 323 радиальных камер

Длина: угол в 1/8 окружности, в развернутом виде - 7,85 мм

Высота: 7,80 мм

Расстояние между ярусом 322, 323 и дренажным ярусом 326: 5,20 мм

Соответственные расстояния между серединами ярусов 322 и 323 радиальных камер и крайней торцевой плоскостью камеры 321: 14,10 мм и 36,30 мм

Гидравлическое регулирующее сопротивление 324

Диаметр участка 3240: 480 мкм +/- 10 мкм

Длина участка 3240: 1 мм

Диаметр участка 3241: 2,0 мм Круговые дренажные ярусы 326

Глубина: 3,0 мм

Высота: 4,0 мм

Соответственные расстояния между серединами каждого дренажного яруса 326 и крайней торцевой плоскостью камеры 321: 3,00 мм, 25,20 мм и 47,40 мм

Дренажные каналы 325

Три канала, смещенные от XX'

Диаметр каждого канала: 4,0 мм

Полый стакан 30 в форме колпака:

Внутренний диаметр: 20,0 мм

Внешний диаметр: 22,0 мм

Длина: 50,0 мм.

Допуски и шероховатость поверхностей подшипника 3 и полого стакана 30

При сбалансированных нагрузках осевой зазор между полым стаканом 30 и стволом 32 равен 22 мкм, а радиальный зазор - 32 мкм, при этом узел должен быть механически обработан так, чтобы радиальный зазор составлял 32+/- 2 мкм.

Основание 300 стакана 30 и торец 32 ствола должны оставаться параллельны друг другу, при этом расстояние между ними должно изменяться не более чем на 2 мкм.

Шероховатость поверхностей двух цилиндров 30 и 32 не должна превышать 0,1 мкм. Поэтому все углы должны быть скруглены для устранения зазубрин, а детали - зачищены для устранения любых неровностей, превышающих 0,1 мкм.

Размеры, допуски и шероховатость поверхностей турбины 10, опорной конструкции 2, 4 и колпаков 101. 34 ступицы

Турбина 10:

Ступица 100 турбины

Диаметры: 22*24 мм, что обеспечивает тугую посадку ступицы на стакане 30

Высота: 40 мм

Лопасти 10.1, 10.2, 10.3

Количество: 3

Диаметр: 87,3 мм

Шаг: 100,0 мм

Угол между боковыми ребрами лопасти: 30°

Толщина: 1,0 мм

Допуски: 0,1 мм, кроме участков крепления к стакану 30.

Шероховатость поверхностей: 0,1 мкм

Опорная конструкция:

Кольцо 2 Диаметры: 87,3*89,3 мм

Высота: 45,0 мм

Профилированные опорные ребра 4

Количество: 4

Максимальная толщина: 7,0 мм

Высота: 45,0 мм

Трубки 50, 52 подачи жидкости

Диаметр: 5,0 мм

Общие допуски на размеры опорной конструкции: 0,1 мм

Шероховатость поверхностей: 0,1 мкм

Колпаки 101 и 34 ступицы:

Имеют форму полуэллипсоидов, для которых Rx/Ry равно порядка 1,5 и которые приспособлены к диаметрам стакана 30 и ступицы 100 турбины 10

Допуски :+/- 0,1 мм

Шероховатость поверхностей: 0,1 мкм.

Устройство, соответствующее вышеописанному варианту осуществления настоящего изобретения, может снабжаться жидкостью, к примеру, водой, расход которой составляет порядка 7 см3/с при давлении 0,5 бар.

Описанное измерительное устройство по настоящему изобретению относительно легко поддается механической обработке, а значит, имеет приемлемую стоимость, учитывая, что оно позволяет измерять очень малые скорости потоков (менее 1 см/с).

Таким образом, можно получать информацию о скоростях потока, которые до сих пор причислялись к нулю: это позволяет повысить точность инструментов для расчета параметров, при этом измерительное устройство, соответствующее настоящему изобретению, может быть использовано в экспериментах по исследованию безопасности ядерных реакторов, к примеру, в экспериментах, воспроизводящих аварийные режимы охлаждения в условиях естественной конвекции.

Особенно интересным примером являются свойства активной зоны реактора в так называемом «режиме термосифона», то есть режиме, при котором поток перемещается за счет естественной конвекции.

Кроме того, то же самое устройство можно использовать для измерения относительно высоких скоростей потоков текучих сред - порядка нескольких м/с: таким образом, данное измерительное устройство приспособлено для широкого диапазона скоростей текучих сред, текущих в трубе, и не нуждается в модификациях. Другими словами, одно и то же устройство может быть использовано для измерения очень малых скоростей потоков текучей среды (менее 1 см/с) и очень высоких скоростей потока той же текучей среды (вплоть до нескольких м/с).

Наконец, в качестве смазочной жидкости можно использовать жидкость, скорость протекания которой необходимо измерить: при этом для выполнения смазочного контура необходимо лишь создать ответвление от основного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДАЧИ ТЕКУЧЕЙ СРЕДЫ В ГИДРАВЛИЧЕСКИЙ СИЛОВОЙ ЦИЛИНДР ДЛЯ УПРАВЛЕНИЯ ОРИЕНТАЦИЕЙ ЛОПАСТЕЙ ВЕНТИЛЯТОРА ТУРБОВИНТОВОГО ДВИГАТЕЛЯ С ДВОЙНЫМ ВОЗДУШНЫМ ВИНТОМ | 2012 |

|

RU2589815C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОБРАБОТКИ СТЕНОК СКВАЖИНЫ | 2015 |

|

RU2585294C1 |

| УСТРОЙСТВО ДЛЯ ДЕКОЛЬМАТАЦИИ СКВАЖИН | 2017 |

|

RU2651869C1 |

| Устройство для декольматации скважин | 2019 |

|

RU2721144C1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| ВЕНТИЛЯТОР С ИЗМЕНЯЕМЫМ УГЛОМ УСТАНОВКИ ПУТЕМ РАЗЛИЧНОГО ВРАЩЕНИЯ ДИСКОВ ВЕНТИЛЯТОРА | 2013 |

|

RU2644001C2 |

| ПОДШИПНИК СО СРЕДСТВОМ СМАЗКИ И СИСТЕМА ДЛЯ ИЗМЕНЕНИЯ ШАГА ЛОПАСТЕЙ ВОЗДУШНОГО ВИНТА ТУРБОВИНТОВОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА, ОБОРУДОВАННОГО УКАЗАННЫМ ПОДШИПНИКОМ | 2013 |

|

RU2630823C2 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| Редуктор с эпициклоидной передачей, вентиляторный модуль двухконтурного турбореактивного двигателя и двухконтурный турбореактивный двигатель | 2013 |

|

RU2627990C2 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

Изобретение относится к устройству для измерения скорости текучей среды в трубе. Устройство для измерения скорости текучей среды в трубе содержит турбину и гидродинамический подшипник, содержащий подвижный полый стакан (30), один конец которого является глухим и который соединен с лопастями (10.1, 10.2, 10.3), и зафиксированный относительно трубы ствол (32), расположенный в полом стакане и содержащий, по меньшей мере, один первый канал (320), называемый каналом для впуска смазочной жидкости, и, по меньшей мере, один второй канал (325), называемый каналом для отвода смазочной жидкости. При этом первый канал (320) и второй канал (325) образуют участок гидравлического контура, который выполнен с возможностью обеспечения одновременной циркуляции смазочной жидкости между внешней боковой поверхностью ствола (32) и полым стаканом (30), а также между торцом (321) ствола и основанием (300) полого стакана (30), когда подводимая к трубе смазочная жидкость подается под давлением во впускной канал (каналы) (320). Технический результат - расширение диапазона измерения скоростей текучих сред и повышение точности. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Устройство (1) для измерения скорости текучей среды в трубе, содержащее:

- турбину (10), содержащую несколько лопастей (10.1, 10.2, 10.3), внешний диаметр которых примерно равен внутреннему диаметру трубы,

- гидродинамический подшипник (3), содержащий подвижный полый стакан (30), один конец которого является глухим и который соединен с лопастями (10.1, 10.2, 10.3), и зафиксированный относительно трубы ствол (32), расположенный в полом стакане и содержащий, по меньшей мере, один первый канал (320), называемый каналом для впуска смазочной жидкости, и, по меньшей мере, один второй канал (325), называемый каналом для отвода смазочной жидкости, при этом первый канал (320) и второй канал (325) образуют участок гидравлического контура, который выполнен с возможностью обеспечения одновременной циркуляции смазочной жидкости между внешней боковой поверхностью ствола (32) и полым стаканом (30), а также между торцом ствола и основанием (300) полого стакана (30), когда подводимая к трубе смазочная жидкость подается под давлением во впускной канал (каналы) (320), причем смазочная жидкость имеет возможность циркуляции в виде пленки, толщины которой соответствуют зазорам между стволом и полым стаканом, а затем выхода через дренажный канал (каналы) (325), при этом образуемая таким образом пленка смазочной жидкости и шероховатость поверхностей подогнанных друг к другу стенок полого стакана и ствола таковы, что создаваемое между ними трение минимально до такой степени, что лопасти турбины имеют возможность вращения, и имеется возможность измерения скорости их вращения, даже когда скорость течения текучей среды менее 1 см/с.

2. Устройство по п.1, в котором торцевой зазор между стволом (32, 320) и полым стаканом (30) предпочтительно меньше 50 мкм, и обычно составляет примерно 22 мкм.

3. Устройство по п.1, в котором радиальный зазор, то есть зазор по линии радиуса, между стволом (32, 320) и полым стаканом (30) составляет менее 50 мкм, и обычно составляет примерно 32 мкм.

4. Устройство по п.1, в котором шероховатость поверхностей подогнанных друг к другу стенок полого стакана и ствола составляет менее 0,1 мкм.

5. Устройство по п.1, гидравлический контур которого содержит:

- канал (320) для впуска смазочной жидкости, выполненный в центре ствола (32) вдоль его длины,

- камеру (321) для осевого гидравлического потока, сообщенную с впускным каналом через калиброванное гидравлическое сопротивление (324), причем указанная камера выходит на торцевую поверхность ствола, расположенную напротив основания (300) глухого стакана (30),

- два яруса (322, 323) камер для радиального гидравлического потока, каждая из которых сообщена с впускным каналом (320) через калиброванные гидравлические сопротивления (324), причем указанные камеры выходят радиально на цилиндрическую поверхность ствола, при этом указанные ярусы имеют различные осевые положения, причем каждый ярус включает в себя, по меньшей мере, три одинаковые камеры (3220, 3221, 3222), равномерно распределенные по окружности ствола,

- три канала (325) для отвода смазочной жидкости, выполненных в стволе вокруг канала (320) для впуска смазочной жидкости, причем указанные каналы параллельны друг другу,

- три дренажных яруса (3260, 3261, 3262), каждый из которых выходит на внешнюю боковую поверхность ствола вдоль всей ее окружности и в каналы (325) для отвода смазочной жидкости соответствующего яруса; при этом в осевом направлении один дренажный ярус (3261) расположен между ярусами (322, 323) для подачи жидкости, другой дренажный ярус (3262) расположен между ярусом (322) радиального потока, ближайшего к камере (321) для осевого потока, и камерой (321) для осевого потока, а третий ярус (3260) расположен на конце ствола (32), противоположном концу, который обращен к основанию полого стакана,

при этом все калиброванные гидравлические сопротивления (324) имеют одинаковую величину.

6. Устройство по п.1, в котором лопасти (10.1, 10.2, 10.3) турбины (10) зафиксированы на ступице (100), в которой без зазора установлен полый стакан (30) и с которой он соединен, причем в указанном стакане расположен ствол (32) с отверстиями.

7. Устройство по п.1, в котором лопасти турбины зафиксированы на ступице, образующей полый стакан, в котором расположен ствол с отверстиями.

8. Устройство по п.1, в котором ствол (32) установлен на опорной конструкции (2, 4), по меньшей мере, через один участок (4) которой проходит трубка (50, 52), соединенная с каналом (320) для впуска смазочной жидкости, чтобы указанная жидкость могла поступать радиально в ствол, а, по меньшей мере, через другой участок (4) которой проходит трубка (51, 53), соединенная с каналом (325) для отвода смазочной жидкости, чтобы указанная жидкость могла отводиться радиально после того, как она смазала подшипник.

9. Устройство по п.1, которое содержит зажим продольной фиксации ствола, вставленный в углубление, выполненное в полом стакане, и служащее, вместе с заплечиком ствола, фиксатором.

10. Устройство по п.1, в котором гидравлический контур предназначен для впуска в него жидкости, расход которой составляет примерно 7 см3/с при давлении 0,5 бар.

11. Применение измерительного устройства по любому из пп.1-10 в по существу вертикальной трубе или трубе, слегка наклоненной относительно вертикали обычно под углом менее 30°.

| Теплообменник | 1984 |

|

SU1242702A2 |

| GB 1262852 A, 09.02.1972 | |||

| Устройство для хранения и транспортировки жидкости, находящейся под давлением | 2015 |

|

RU2664951C2 |

| ТУРБИННЫЙ РАСХОДОМЕР | 2000 |

|

RU2196304C2 |

Авторы

Даты

2014-12-10—Публикация

2010-06-14—Подача