Предлагаемое изобретение относится к подшипнику с усовершенствованным средством смазки, системе для изменения шага лопастей воздушного винта турбовинтового двигателя летательного аппарата, оборудованного указанным подшипником с усовершенствованным средством смазки, а также к турбовинтовому двигателю, оборудованному такой системой.

В общем плане, подшипник согласно изобретению предусмотрен для монтажа на подвижной в поступательном перемещении опоре, которая в описанной в дальнейшем предпочтительной, однако не исключительной форме применения, может представлять собой линейный силовой цилиндр, являющийся частью системы ориентации лопастей воздушного винта.

Такая система ориентации, как известно, монтируется в турбовинтовых двигателях со спаренными тяговыми воздушными винтами противоположного вращения, называемыми на английском языке «open rotor» или «unducted fan», однако может монтироваться также, не выходя за рамки изобретения, на турбовинтовом двигателе с одним тяговым воздушным винтом.

Известно, что турбовинтовой двигатель типа «open rotor» содержит, главным образом, по продольной оси и внутри неподвижной цилиндрической гондолы, несомой конструкцией летательного аппарата (как задняя часть фюзеляжа самолета), «газогенерирующую» часть и сзади или впереди нее «тяговую» часть. Последняя из них включает два соосных винта противоположного вращения, соответственно передний по потоку (передний) и задний по потоку (задний), которые приводятся в обратное относительно друг друга вращение, например, эпициклическим редуктором, приводимым турбиной низкого давления газогенерирующей части, и лопасти которых простираются по существу радиально наружу гондолы.

Каждый воздушный винт содержит обычно втулку с полигональным наружным кольцом (ротор), помещенным с возможностью вращения в неподвижной гондоле и включающим радиальные цилиндрические гнезда, распределенные по его периферии вокруг продольной оси турбовинтового двигателя. В гнездах каждого кольца помещаются корневые части лопастей.

Чтобы обеспечить оптимальное функционирование турбовинтового двигателя на различных имеющихся этапах полета, лопасти воздушных винтов противоположного вращения могут вращаться в радиальных гнездах колец. С этой целью, они приводятся во вращение вокруг своих соответствующих осей специальной системой, которая позволяет изменять угол установки лопастей в ходе полета, то есть шаг воздушных винтов.

Предлагались различные решения, направленные на изменение шага лопастей винтов на турбовинтовых двигателях типа «open rotor» (открытый ротор) или других.

Известна система, изложенная в документе FR 2908451, которая однако имеет проблемы больших размеров, массы и герметичности, и в последнее время также система, описанная в заявке на французский патент FR 1158891 заявителя.

Система ориентации лопастей воздушного винта содержит:

- силовой цилиндр линейного перемещения, центрированный на продольной оси турбовинтового двигателя и жестко соединенный с неподвижным корпусом, служащим опорой воздушного винта;

- соединительный механизм для преобразования поступательного перемещения подвижной части силового цилиндра во вращение лопастей, с целью изменения их шага, и содержащий передаточный подшипник, внутреннее кольцо которого жестко соединено с подвижной частью силового цилиндра, и средство передачи между наружным кольцом подшипника и лопастями, и

- средство смазки указанного передаточного подшипника.

Таким образом, посредством лишь одного кольцевого силового цилиндра, в этом примере линейного перемещения, закрепленного на неподвижном корпусе или статоре, и соединительного механизма с передаточным подшипником и средства передачи, система позволяет преобразовать поступательное перемещение силового цилиндра во вращение лопастей, обеспечивая высокую надежность функционирования, уменьшенную массу и рабочее пространство, и гарантирует герметичность, поскольку силовой цилиндр (его неподвижная часть) жестко соединен с неподвижным корпусом турбомашины, служащего опорой для ротора воздушного винта.

Хотя такая система ориентации лопастей дает удовлетворительные результаты, как с конструктивной, так и с функциональной точки зрения, однако появились некоторые ограничения в том, что касается смазки передаточного подшипника, который подвержен существенным температурным и механическим напряжениям.

В известном решении, средство смазки состоит из жиклеров, расположенных соответственно с двух поперечных входной, выходной по потоку сторон подшипника, и питаемых из источника смазки. Таким образом, струи из жиклеров смазывают подшипник. В то же время, когда подшипник поступательно перемещается вместе с подвижной частью силового цилиндра, он находится ближе к одному из жиклеров и, соответственно, удален от второго, так что эффективность находящегося дальше жиклера меньше.

Более того, смазка подшипника, такого как однорядный или многорядный шариковый или роликовый подшипник качения, через его поперечные стороны, не является оптимальной и требует точного наведения в зависимости, в частности, от геометрии внутреннего кольца, сепаратора и наружного кольца подшипника.

Кроме того, средство смазки трудно встроить вокруг силового цилиндра по причине ограниченных, стесненных внешних условий эксплуатации (с входной по потоку стороны, ограниченное пространство и близкорасположенная трансмиссионная коробка; с выходной по потоку стороны, отсутствие возможности подводки питания).

Другое решение средства смазки состоит в том, чтобы предусмотреть постоянные калиброванные утечки между камерами силового цилиндра, то есть его подвижной и неподвижной частями, и проталкивающую часть, которая содержит подшипник, и средство передачи. Такое решение сказывается на размерах гидравлической системы управления шага, которая питает непосредственно силовой цилиндр, а также на функционировании (увеличение габаритов насоса, учет утечек в технических и эксплуатационных характеристиках системы).

Более того, поскольку давление в камерах силового цилиндра изменяется, разнятся также утечки во время функционирования. В то же время, передаточный подшипник всегда смазывается с поперечных сторон, как и прежде, с вытекающими из этого недостатками. Наконец, с учетом центробежного эффекта, представляется затруднительным адекватное поддержание расхода утечки силового цилиндра в направлении внутреннего кольца подшипника.

Таким образом, в общем, смазка подшипника, смонтированного на подвижной в поступательном перемещении опоре (в вышеуказанном применении, силовой цилиндр или его аналог) ставит определенные проблемы.

Данное изобретение имеет целью устранить эти проблемы и касается подшипника, такого как подшипник качения, смонтированного на подвижной в поступательном перемещении опоре и содержащего средство смазки, причем подвижная в поступательном перемещении опора определена подвижной частью, которая скользит вокруг неподвижного поршня силового цилиндра линейного перемещения и вокруг которой смонтировано внутреннее кольцо смазываемого подшипника, причем средство смазки подшипника содержит, по меньшей мере, один канал подачи смазочного материала, который связан с источником питания смазочным материалом и связанный с подвижной опорой трубопровод, в который заходит, по меньшей мере, частично, канал смазочного материал, чтобы подавать смазочный материал по внутреннему контуру, от указанной подвижной опоры, к подшипнику, проходя через его внутреннее кольцо, при этом указанный подшипник отличается, согласно изобретению, тем, что указанный канал и указанный трубопровод проходят параллельно поступательному перемещению подвижной опоры, чтобы взаимодействовать друг с другом путем скольжения между двумя крайними положениями опоры, при этом указанный канал неподвижен, а трубопровод скользит относительно него.

Таким образом, благодаря изобретению, средство смазки по существу интегрировано в подвижную опору, внутрь нее, чтобы подпитывать смазочным материалом подшипник непосредственно через его внутреннее кольцо, обеспечивая оптимальную и однородную смазку подшипника, в отличие от непостоянной и неравномерной смазки извне, через поперечные стороны подшипника. Более того, такое средство смазки по каналам и встроенному внутреннему контуру не загромождает наружное окружение.

В вышеназванном применении, средство смазки не зависит от системы питания силового цилиндра и от недостатков, которые это порождает, и, кроме того, освобождает от увеличения количества жиклеров и других дополнительных приспособлений, внешних по отношению к силовому цилиндру и связанных с трудностями установки из-за отсутствия пространства.

Далее, смазочный материал, выходящий из каналов, циркулирует полностью, по трубопроводу внутреннего контура, в боковой стенке опоры (подвижной части силового цилиндра), пока не смазывает внутреннюю часть подшипника, тогда как опора может скользить относительно неподвижного канала (и, следовательно, неподвижной части силового цилиндра). Следует отметить также простоту исполнения средства смазки.

Согласно примеру осуществления, трубопровод расположен в боковой стенке подвижной в поступательном перемещении опоры и в которой внутренний контур содержит, по меньшей мере, одно отверстие, выполненное во внутреннем кольце подшипника и сообщающееся с трубопроводом.

Чтобы максимально оптимизировать смазку цилиндра, многочисленные каналы могут быть распределены под углом друг к другу, сообщаясь с входной по потоку стороны с общим элементом подачи смазочного материала, связанным с источником питания, и заходя, с выходной по потоку стороны, в соответствующие трубопроводы, предусмотренные, соответственно, в стенке подвижной опоры.

Кроме того, поскольку опора представляет собой подвижную часть линейного силового цилиндра, предусмотренного, в частности, для применения в системе управления шагом, то подвижная часть и неподвижная часть линейного силового цилиндра соединены во вращении одна с другой посредством, по меньшей мере, одной соединительной трубки, удерживаемой поперечными концевыми сторонами подвижной части и соединенной с неподвижной частью. Предпочтительно, в этом другом примере осуществления средства смазки, внутренний проход указанной трубки, образующей трубопровод, способен принять канал подачи смазочного материала, образуя внутренний контур.

Таким образом, используется одна или несколько антиротационных трубок, предусмотренных на линейном силовом цилиндре, которые позволяют вставить в него один или несколько каналов подачи смазочного материала.

В этом случае, внутренний контур средства смазки содержит два участка, первый участок для подачи смазочного материала по внутреннему проходу трубки в подвижной части силового цилиндра, и второй участок, связанный с первым участком, для подачи смазочного материала из внутреннего прохода на трансфертный подшипник.

В частности, второй участок может быть определен отверстиями, выполненными, соответственно, в трубке и в соответствующей поперечной стороне подвижной части, и кольцевой камерой, выполненной между боковой стенкой подвижной части и муфтой кольцевой опоры внутреннего кольца подшипника, и сообщающейся с указанными отверстиями и кольцом.

Изобретение относится также к системе для изменения шага лопастей воздушного винта турбинного двигателя с продольной осью для летательного аппарата, которая содержит:

- силовой цилиндр линейного перемещения, центрированный на оси и жестко соединенный с неподвижным корпусом, служащим опорой воздушного винта;

- соединительный механизм для преобразования поступательного перемещения подвижной части силового цилиндра во вращение лопастей, с целью изменения шага, и содержащий передаточный подшипник, внутреннее кольцо которого жестко соединено с подвижной частью силового цилиндра, и средство передачи между наружным кольцом подшипника и лопастями, и

- средство смазки указанного передаточного подшипника.

Предпочтительно, средство смазки подшипника является таким, как оно определено в предыдущем изложении.

Изобретение относится также к турбомашине с соосными тяговыми воздушными винтами противоположного вращения, соответственно передним и задним по потоку.

Предпочтительно, по меньшей мере, передний по потоку воздушный винт оснащен системой изменения шага лопастей такой, как она определена выше.

Прилагаемые чертежи позволяют лучше понять осуществление изобретения, в частности, применительно к подшипнику в системе ориентации шага воздушного винта турбовинтового двигателя.

На фиг. 1 представлен схематичный вид в осевом разрезе турбовинтового двигателя с вентилятором без обтекателя, расположенным ниже по потоку от газогенератора, который включает в себя систему изменения шага лопастей согласно изобретению для одного из винтов вентилятора.

На фиг. 2 схематично в осевом разрезе показана система изменения шага лопастей с первым примером осуществления средства смазки передаточного подшипника, проходя по подвижной части силового цилиндра управления.

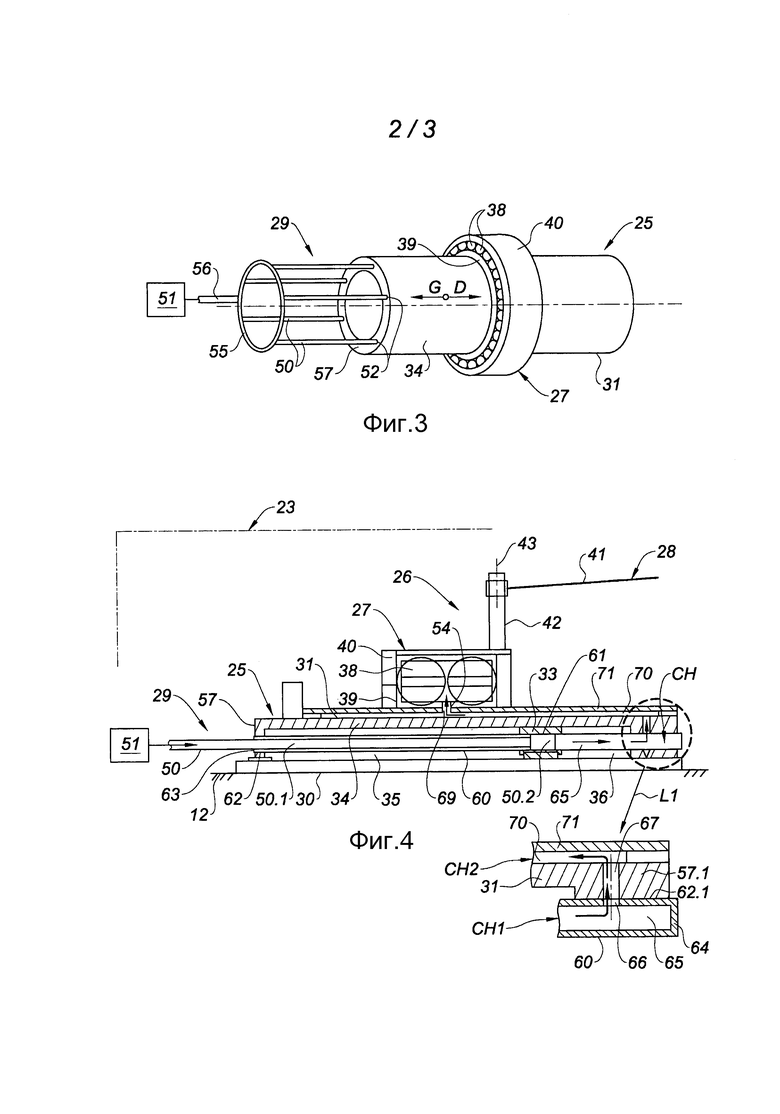

На фиг. 3 показан вид в перспективе совокупности каналов средства смазки, встроенных в подвижную часть силового цилиндра управления системы.

На фиг. 4 показана частично, в осевом разрезе, система изменения шага лопастей со вторым примером осуществления средства смазки указанного подшипника, проходя по соединительным трубкам силового цилиндра.

На фиг. 5 изображен с увеличением канал средства смазки и соединительная трубка подвижной части силового цилиндра.

Вначале обратимся к фиг. 1, на которой схематично показан турбовинтовой двигатель с вентилятором 1 без обтекателя («open rotor» (открытый ротор) или «unducted fan» (вентилятор без обтекателя)) с продольной осью А. Этот турбовинтовой двигатель содержит обычно, сверху вниз по направлению газового потока F внутри гондолы 2 турбовинтового двигателя, один или два компрессора 3 в зависимости от архитектуры газогенератора с одной или двумя ступенями, кольцевую камеру сгорания 4, турбину высокого давления или две турбины высокого давления и промежуточного давления 5, согласно указанной архитектуре, и свободную турбину низкого давления 6, которая посредством редуктора или коробки с эпициклическими механизмами 7 приводит два соосных по продольной оси А турбовинтового двигателя воздушных винта противоположного вращения, передний 8 и задний 9 по направлению потока F, для формирования вентилятора. Не выходя за рамки изобретения, воздушные винты 8 и 9 и коробка эпициклических механизмов 7 могут находиться перед газогенератором, при этом весь сборочный узел посредством внутреннего вала соединен со свободной турбиной низкого давления 6. Реактивное сопло 10 завершает турбовинтовой двигатель.

Воздушные винты расположены в параллельных радиальных плоскостях, перпендикулярных оси A, и вращаются посредством турбины низкого давления 6 и редуктора 7 в противоположных направлениях вращения.

С этой целью, как показано на фиг. 1 и 2, передний по потоку воздушный винт 8 содержит цилиндрический поворотный корпус 11, связанный во вращении с соответствующей частью редуктора для вращения в одном направлении и поддерживаемый непоказанными подшипниками на неподвижном цилиндрическом корпусе 12. Корпус 11 заканчивается радиально, с противоположной стороны редуктора 7, вращающейся втулкой с полигональным кольцом 14, которое расположено обычно в гондоле 2 и принимает в цилиндрических гнездах 17 корневые части 15 лопастей 16 воздушного винта 8, причем указанные лопасти выступают, таким образом, наружу гондолы.

Аналогичным образом, задний по потоку воздушный винт 9 содержит цилиндрический поворотный корпус 18, связанный с одной стороны во вращении с другой частью редуктора 7 для вращения в этом случае в противоположном направлении. Этот поворотный корпус 18 поддерживается подшипниками на неподвижном цилиндрическом корпусе 12 и заканчивается, с одной стороны, вращающейся втулкой с полигональным кольцом 19 и аналогичным образом, как и выше, принимает в гнездах 20 корневые части 21 лопастей 22 воздушного винта 9.

При функционировании, и в течение короткого времени, входящий в турбомашину 1 воздушный поток F сжимается, затем смешивается с топливом и сжигается в камере сгорания 4. Полученные газообразные продукты сгорания переходят затем в турбины 5 и 6, чтобы посредством эпициклического редуктора 7, привести в противоположное вращение воздушные винты 8, 9, которые генерируют большую часть тяги.

Газообразные продукты сгорания выбрасываются через реактивное сопло 10, чтобы повысить, таким образом, мощность турбовинтового двигателя 1.

Далее, лопасти 16 и 22 переднего и заднего по потоку воздушных винтов представлены с изменяемым углом установки, то есть, они могут быть ориентированы вокруг своих радиальных осей поворота В, благодаря системе изменения или ориентации 23 шага лопастей, так что они могут принимать оптимальное угловое положение согласно условиям функционирования турбовинтового двигателя и соответствующих этапов полета. В предлагаемом описании, будет описана лишь система ориентации 23 лопастей в связи с передним по потоку воздушным винтом 8. Задний по потоку воздушный винт 9 может быть оборудован аналогичной или другой системой ориентации, чем изложенная ниже в связи с передним по потоку воздушным винтом.

С этой целью, как показано на фиг. 1 и 2, система 23 изменения шага лопастей (или их угла установки) предусмотрена во внутреннем зазоре, находящемся между неподвижным корпусом 12 или статором турбовинтового двигателя, связанного с соответствующим воздушным винтом 8, и поворотным корпусом 11 или ротором, связанным с втулкой этого же воздушного винта, чтобы изменить угловое положение лопастей и, следовательно, шага воздушного винта.

Эта система 23 состоит, главным образом, из управляющего силового цилиндра 26 линейного перемещения, соединительного механизма 26 с передаточным подшипником 27 и средства передачи 28, и средства смазки 29 передаточного подшипника. Таким образом, целью системы является преобразование поступательного перемещения силового цилиндра во вращение лопастей.

В частности, силовой цилиндр 25 является кольцевым, он расположен вокруг непоказанных валов турбовинтового двигателя, и соосным с его продольной осью А. Он содержит неподвижную цилиндрическую часть 30, окружающую, в частности, неподвижный корпус 12 и жестко соединенную с ним, с блокировкой по поступательному перемещению и вращению. Вокруг неподвижной цилиндрической части 30 силового цилиндра 25 находится подвижная цилиндрическая часть 31, которая служит в качестве стержня, скользящего снаружи силового цилиндра. Эта подвижная часть или стержень 31 может аксиально перемещаться, таким образом, под действием управляемого источника текучей среды 32 силового цилиндра.

С этой целью, неподвижная часть содержит поршень (неподвижный) 33, вдоль которого может скользить с герметичным уплотнением боковая стенка 34 подвижной части 31 и которая разграничивает две противоположные противодействующие камеры с переменным объемом 35, 36. Эти две камеры, вместе с тем герметичные, соединены посредством питающих/напорных каналов 37, 37.1 с управляемым источником 32 текучей среды, такой как гидравлическая жидкость. Таким образом, в зависимости от давления питания, подаваемого в силовой цилиндр по одному из каналов, подвижная часть или стержень 31 может скользить между двумя крайними положениями, определяемыми минимальными и максимальными объемами текучей среды в двух противоположных камерах 35, 36.

Вокруг подвижного наружного стержня 31 силового цилиндра смонтирован, как это схематично показано на фиг. 2, передаточный подшипник 27 соединительного механизма 26, причем подшипник, в этом примере, представлен двухрядным шариковым подшипником качения 38. Таким образом, внутреннее кольцо 39 подшипника качения зафиксировано вокруг стержня 31 силового цилиндра и жестко соединено с ним в поступательном перемещении. Стержень или подвижная часть 31 образует, в общем плане, подвижную в поступательном перемещении опору для внутреннего кольца подшипника качения. В свою очередь, его наружное кольцо 40, взаимодействующее с поворотным корпусом 11, связано со средством передачи 28 соединительного механизма 26, чтобы обеспечить угловое вращение лопаток.

С этой целью, средство передачи 28 содержит большое число тяг 41, соответствующее числу лопастей 16, которые распределены под равным углом одни относительно других вокруг силового цилиндра, по существу перпендикулярно ему. Тяги одним своим концом связаны с кольцевой вращающейся опорой 42 наружного кольца 40 подшипника качения, посредством шарнирных осей, обозначенных позицией 43 на фиг. 2, и параллельных осям В лопастей. В свою очередь, другие концы тяг 41, вокруг шарнирных осей 44, параллельных предыдущим, связаны с, по существу, поперечными цапфами 45, предусмотренными на концах радиальных вращающихся валов 46, которые удлиняют корневые части 15 лопастей по оси В. Ориентация лопастей 16 воздушного винта 8 с изменением шага, на основе силового цилиндра и соединительного механизма 26 системы 23, описана в упоминавшейся заявке на патент.

Средство смазки 29 подшипника 27 содержит, преимущественно в примере осуществления на фигуре 2 (с ее увеличением L) и фигуре 3, множество каналов 50, внутренний проход которых 50.1 предусмотрен для подачи смазочного материала. Каналы соединены, с одной стороны, с источником питания смазочным материалом 51 (например, маслом) и, с другой стороны, вставлены в подвижную часть или цилиндрический стержень 31 силового цилиндра 25 для подвода смазочного материала, по внутреннему контуру СН, в подшипник 27. С этой целью, внутренний контур СН содержит трубопроводы 52, принимающие эти каналы 50, которые расположены параллельно оси А в боковой кольцевой стенке 34 стержня, и отверстия, размещенные радиально во внутреннем кольце 39 подшипника, чтобы направлять смазочный материал внутрь него.

Термин «канал» следует понимать в широком смысле, он обозначает любое подводящее устройство типа трубы и пр., внутри которого может перемещаться жидкая или газообразная текучая среда.

В этом примере, каналы 50, которых всего шесть, равномерно распределены под углом одни относительно других вокруг продольной оси A. Эти каналы по существу параллельны указанной оси и их число может быть разным, не выходя из рамок изобретения, при этом главным является, равномерно и однородно, обеспечить хорошую смазку передаточного подшипника.

Как видно на фиг. 3, каналы 50, с одной стороны, связаны между собой общим соединительным элементом 55, в этом примере в форме радиально расположенного кольца, снабженного соединительным патрубком 56 с источником питания смазочным материалом 51. Кроме того, предпочтительно, он независим от источника питания текучей средой 32 силового цилиндра 25. С другой стороны, концы 50.2 каналов 50 свободны и входят, таким образом, в боковые приемные трубопроводы 52, размещенные, соответственно, в боковой стенке 34 подвижного кольцевого стержня 31, параллельно действию силового цилиндра (по оси А турбовинтового двигателя).

Эта система каналов 50, исходящая от источника 51, аксиально неподвижна, соединена с неподвижным корпусом 12 и ее устройство определено таким образом, что свободные концы 50.2 каналов 50 расположены внутри трубопроводов 52 подвижного стержня 31, когда он находится в наиболее удаленном крайнем положении, то есть справа (стрелка D) на фиг. 2, под действием гидравлического давления в камере 36 от источника 32. Наоборот, когда подвижный стержень 31 занимает другое крайнее положение, самое левое (стрелка G), каналы 50 почти полностью заходят в трубопроводы 52. Чтобы избежать утечек, может быть предусмотрена герметизация за счет кольцевых или других уплотнений между свободными концами 50.2 каналов и внутренней поверхностью 52.1 трубопроводов 52. Описание этой меры приводится на фиг. 5, в связи с другим примером осуществления средства смазки.

Каждый канал выполнен из соответствующего материала (металла, композита или другого), предпочтительно жесткого или полужесткого, с целью оставаться на месте в трубопроводах.

Особое требование, что каждый боковой трубопровод 52 подвижного стержня 31, с одной стороны, выходит из соответствующей поперечной стороны 57 стержня и, с другой стороны, в боковую наружную стенку 34 стержня, перпендикулярно внутреннему кольцу 39 подшипника. Следовательно, трубопровод 52 по большей части прямолинеен, затем радиально изогнут для захода в боковую стенку.

Как показано на фиг. 2 и в ее увеличении L, во внутреннем кольце 39 устроено кольцевое пространство 58, в которое выходит трубопровод 52 и отверстия 54, радиально выполненные во внутреннем кольце на уровне рядов шариков 38.

Таким образом, обеспечивается оптимальное однородная и постоянная смазка подшипника 27 во многих точках непосредственно позади внутреннего пространства подшипника в направлении шариков, независимо от положения подвижного стержня 31 относительно неподвижной части 30 с поршнем 33 линейного силового цилиндра 25, так как внутреннее кольцо жестко соединено с подвижным стержнем. Смазочный материал из источника 51 движется в проходах 50.1 каналов 50, затем во внутреннем контуре (маслопроводы 52 и отверстия 54) и проходит внутрь подшипника.

Как вариант, может быть предусмотрен, в качестве внутреннего контура, один единственный неподвижный канал 50, исходящий из источника 51 и входящий в трубопровод, ведущий к кольцевой канавке (не показана), предусмотренной вокруг боковой стенки 53 стержня, причем эта канавка (вместо и на месте кольцевого пространства) сообщается непосредственно, по меньшей мере, с одним радиальным отверстием 54 внутреннего кольца. Это радиальное отверстие или отверстия могут быть расположены между двумя рядами шариков подшипника или, как указано прежде, сообщаться с дорожками качения шариков, что в любом случае гарантирует оптимальную смазку подшипника.

Кроме того, как показано на фиг. 4, с целью предотвращения вращения подвижной части или скользящего стержня 31 линейного кольцевого силового цилиндра 25 относительно его неподвижной части 30 с поршнем 33, между двумя частями 30, 31 предусмотрена, по меньшей мере, одна аксиальная трубка (или полый стержень) 60, который пересекает их и блокирует их вращение относительно друг друга, но сохраняя скольжение между ними. В действительности, вокруг двух неподвижной 30 и подвижной 31 частей силового цилиндра распределено большое число соединительных трубок 60 и лишь одна из них представлена на фиг. 4 и 5, на которых изображен другой пример осуществления средства смазки, при этом остальные соединительные трубки конструктивно и функционально идентичны ей.

Средство смазки 29, на этом другом примере, использует, предпочтительно, по меньшей мере, одну из соединительных антиротационных трубок 60 взамен трубопроводов 52.

Конструктивно, каждая трубка расположена параллельно оси А силового цилиндра 25 и своими концами опирается на концевые поперечные стороны 57, 57.1 подвижного стержня 31 силового цилиндра и, в этом примере осуществления, пересекает камеры 35, 36 силового цилиндра и поршень 33 по выполненному в нем отверстию 61. Концы показанной трубки 60 помещены в поперечные стороны подвижного стержня силового цилиндра, благодаря также, предусмотренным в них отверстиям 62, 62.1. Эти трубки аксиально неподвижны относительно этой подвижной части и, между ее торцевыми сторонами и соединительной антиротационной трубкой, хотя это не показано, предусмотрено герметичное уплотнение.

Концевая часть 63 трубки 60, повернутая к каналу 50, открыта теперь, чтобы вставить ее во внутренний проход 65 соединительной трубки, тогда как ее другой конец 64 закрыт на уровне другой поперечной стороны 57.1.

Наоборот, на фиг. 5 детально представлено герметичное уплотнение между каналом 50, трубкой 60, поршнем 33 и подвижным стержнем 31 силового цилиндра.

Прежде чем приступить к описанию этой фигуры, следует указать, что соединительная антиротационная трубка 60 частично вставлена в неподвижный канал 50, ведущий из источника текучей среды смазки 51. Вставление этого канала, так же как и предыдущего, осуществляется по-прежнему в направляющую трубку в соответствии с положением, занятым подвижным стержнем 31 силового цилиндра 25 для установки ориентации лопаток.

Для подвода смазочного масла в подшипник, внутренний контур СН содержит первый участок СН1 для приведения в движение масла, подаваемого из прохода 50.1 канала 50, в скользящую подвижную часть 31 силового цилиндра, соответствующую внутреннему проходу 65 трубки, и второй участок СН2 для приведения в движение масла от скользящей подвижной части 31 в подшипник качения 27. Действительно, в отличие от предыдущего примера, в котором внутренний контур СН (трубопроводы 52) встроен или выполнен в стержне силового цилиндра, который сообщается непосредственно с внутренним кольцом 39, в этом другом примере следует предусмотреть контур СН частично снаружи по отношению к силовому цилиндру, чтобы смазывать подшипник, через его внутреннее кольцо.

С этой целью, как показывает увеличение L1 с фиг. 4, сзади по потоку первого участка СН1 подачи смазочного материала в проход 65 каждой соединительной трубки 60, предусмотрено радиальное отверстие 66 в боковой стенке трубки, близко к ее закрытому дну 64, и соответствующее радиальное отверстие 67 в кольцевом подвижном стержне 31 силового цилиндра, снаружи последнего, чтобы выйти в проходное отверстие 62.1 для приема конца 64 соединительной антиротационной трубки.

Эти два отверстия 66, 67, после сборки деталей силового цилиндра, соответствуют одно другому благодаря обычному непоказанному механизму, предотвращающему неправильное соединение (например, ребро на свободном конце трубки, взаимодействующее с приемной канавкой в подвижном стержне). Таким образом, отверстия 66 и 67 обязательно выровнены.

После первого участка, внутренний контур продолжается вторым участком СН2, который определен наружной кольцевой камерой 70, созданной муфтой кольцевой опоры 71 внутреннего кольца 39 подшипника, причем указанная муфта простирается по всей длине скользящего подвижного стержня 31, как показано на фиг. 4. Эта муфта 71 соединена со скольжением с подвижной частью или подвижным стержнем 31 силового цилиндра и ограничивает вместе с боковой стенкой 34 наружную кольцевую камеру 70, в которую поступает смазочный материал. Статичная герметичность присутствует между муфтой и стержнем, чтобы сделать герметичной камеру по отношению к внешней среде.

Наконец, множество предусмотренных отверстий 69 (по меньшей мере, одно), распределенных вокруг муфты опоры 71 и напротив отверстий 54 внутреннего кольца 39, обеспечивает, что смазочный материал, при движении по кольцевой камере 70 проходит через отверстия 69 и 54, чтобы смазать внутри подшипник 27. Следует отметить, что отверстия предусмотрены здесь между двумя рядами шариков. Разумеется, внутреннее кольцо 39, муфта 71 и подвижная часть 31 силового цилиндра соединены вместе в поступательном движении.

Этот второй участок СН2 позволяет «выйти» смазочному материалу после первого участка СН1 из силового цилиндра 25, чтобы направить его в подшипник качения 27, оставаясь при этом в жестком соединении с подвижным стержнем или подвижной частью 31 силового цилиндра.

Как показано на фиг. 5, герметичность первого участка СН1, препятствующая возврату масла между каналами и трубкой, достигнута, как известно, за счет герметичного соединения 72, предусмотренного вокруг свободной концевой части 50.2 канала 50 и взаимодействующего с внутренней поверхностью 73 стенки соединительной антиротационной трубки 60, ограничивающей проход 65. (Такая же герметичность уплотнением 72 предусмотрена между каналами 50 и трубопроводами 52 в предыдущей форме осуществления, чтобы воспрепятствовать возврату масла). Между тем, если утечки считать приемлемыми, можно избавиться от герметичных уплотнений между каналами и трубками. Наружная поверхность 74 трубки 60 и внутренняя поверхность отверстия 61 в поршне снабжены уплотнениями 76, чтобы гарантировать герметичность между двумя камерами 35, 36. Эту герметичность дополняют уплотнения 77, предусмотренные на уровне наружной периферии поршня 33 с внутренней поверхностью 78 боковой стенки 34 силового цилиндра.

Средство смазки 29, изложенное здесь в виде двух решений на фиг. 2 и 4, позволяет, таким образом, перемещать масло из каналов, связанных с неподвижной точкой отсчета (корпус), к «буферным» камерам (трубопроводам или трубкам и кольцевой камере), расположенным в подвижной точке отсчета силового цилиндра. Оно предлагает, таким образом, многочисленные преимущества такие, например, как непосредственное питание через внутреннее кольцо подшипника и, следовательно, его оптимальную и однородную смазку, независимо от положения силового цилиндра, отсутствие проблем с позиционированием подшипника качения относительно источника питания, независимого относительно источника питания силового цилиндра, отсутствие сбоев в системе ориентации шага воздушного винта за счет независимого источника, а также частичную интеграцию в силовом цилиндре, с вытекающим отсюда уменьшением габаритных размеров.

Не выходя за рамки изобретения, такой подшипник со средством смазки, несомненно, может быть смонтирован на любой другой подвижной в поступательном перемещении опоре (вал, ось и пр.), кроме подвижной части линейного силового цилиндра.

Изобретение относится к области авиации, в частности к конструкциям систем изменения шага лопастей турбовинтового двигателя. Подшипник, такой как подшипник качения, смонтирован на подвижной в поступательном перемещении опоре (31) и содержит средство смазки (29). Предпочтительно средство смазки (29) подшипника (27) содержит по меньшей мере один канал подачи (50) смазочного материала, который связан с источником питания (51) смазочным материалом и заходит, по меньшей мере, частично, в подвижную в поступательном перемещении опору (31), чтобы подавать смазочный материал по внутреннему контуру (СН) после указанной подвижной опоры (31) к подшипнику (27), проходя через его внутреннее кольцо (39). Канал (50) и трубопровод (52) проходят параллельно поступательному движению опоры (31). При этом указанный канал неподвижен, а трубопровод скользит относительно него. Достигается возможность обеспечения оптимальной и однородной смазки подшипника. 3 н. и 5 з.п. ф-лы, 5 ил.

1. Подшипник, такой как подшипник качения, смонтированный на подвижной в поступательном перемещении опоре и содержащий средство смазки,

причем подвижная в поступательном перемещении опора определена подвижной частью (31), которая скользит вокруг неподвижного поршня (33) силового цилиндра (25) линейного перемещения и вокруг которой смонтировано внутреннее кольцо (39) смазываемого подшипника,

средство смазки (29) подшипника (27) содержит по меньшей мере один канал подачи (50) смазочного материала, который связан с источником питания (51) смазочным материалом, и

связанный с подвижной опорой трубопровод (52, 65), в который заходит, по меньшей мере, частично, канал (50) смазочного материала, чтобы подавать смазочный материал по внутреннему контуру (СН) от указанной подвижной опоры (31) к подшипнику (27), проходя через его внутреннее кольцо (39),

отличающийся тем, что указанный канал (50) и указанный трубопровод (52) проходят параллельно поступательному перемещению подвижной опоры (31), чтобы взаимодействовать друг с другом путем скольжения между двумя крайними положениями опоры, при этом указанный канал неподвижен, а указанный трубопровод скользит относительно него.

2. Подшипник по п. 1, в котором трубопровод (52) выполнен в боковой стенке (34) подвижной в поступательном перемещении опоры (31) и в котором внутренний контур содержит по меньшей мере одно отверстие (54), выполненное во внутреннем кольце (39) подшипника и сообщающееся с трубопроводом.

3. Подшипник по п. 2, в котором указанное средство смазки (29) содержит многочисленные каналы (50), которые распределены под углом друг к другу и сообщаются с входной по потоку стороны с общим элементом (55) подачи смазочного материала, связанным с источником питания, и заходят, с выходной по потоку стороны, в соответствующие трубопроводы (52), предусмотренные соответственно в стенке (34) подвижной опоры (31).

4. Подшипник по п. 1, в котором подвижная часть (31) и неподвижная часть (30) линейного силового цилиндра (25) соединены во вращении одна с другой посредством по меньшей мере одной соединительной трубки (60), удерживаемой поперечными концевыми сторонами (57, 57.1) подвижной части и соединенной с неподвижной частью, при этом указанная трубка имеет внутренний проход (65), образующий трубопровод, способный принять канал подачи (50) смазочного материала.

5. Подшипник по п. 4, в котором внутренний контур (СН) средства смазки (29) содержит два участка, первый участок (СН1) для подачи смазочного материала по внутреннему проходу (65) в подвижной части (30) силового цилиндра и второй участок (СН2) для подачи смазочного материала из внутреннего прохода (65) на передаточный подшипник (27).

6. Подшипник по п. 5, в котором второй участок (СН2) определен отверстиями (66, 67), выполненными соответственно в трубке (60) и в соответствующей поперечной стороне подвижной части (31), и кольцевой камерой (70), выполненной между боковой стенкой подвижной части (31) и муфтой кольцевой опоры (71) внутреннего кольца (39) подшипника и сообщающейся с указанными отверстиями и кольцом.

7. Система для изменения шага лопастей воздушного винта турбинного двигателя с продольной осью А для летательного аппарата, которая содержит:

- силовой цилиндр (25) линейного перемещения, центрированный на оси А и жестко соединенный с неподвижным корпусом, служащим опорой воздушного винта;

- соединительный механизм (26) для преобразования поступательного перемещения подвижной части (31) силового цилиндра во вращение лопастей, с целью изменения их шага, и содержащий передаточный подшипник (27), внутреннее кольцо (39) которого жестко соединено с подвижной частью (31) силового цилиндра, и средство передачи (28) между наружным кольцом (40) подшипника и лопастями, и

- средство смазки (29) указанного передаточного подшипника (27),

отличающаяся тем, что средство смазки (29) подшипника является таковым, как определено в п. 1.

8. Турбомашина с тяговыми соосными воздушными винтами противоположного вращения соответственно передним (8) по потоку и задним (9) по потоку, отличающаяся тем, что, по меньшей мере, передний по потоку воздушный винт (8) оборудован системой (23) изменения шага лопастей со средством смазки такой, как она определена п. 7.

| ВСЕСОЮЗНАЯP^T'i'T'-'-q --rr-j.'. .•" • ч:I:;-* i i-i! >& !i'j" : i Ai.'i-; .'' fi) | 0 |

|

SU361982A1 |

| WO 2009000268 A2, 31.12.2008 | |||

| FR 2908451 A1, 16.05.2008 | |||

| ВТУЛКА ВОЗДУШНОГО ВИНТА ИЗМЕНЯЕМОГО ШАГА С МЕХАНИЗМОМ АВТОМАТИЧЕСКОГО ФЛЮГИРОВАНИЯ ЛОПАСТЕЙ | 2008 |

|

RU2383465C1 |

Авторы

Даты

2017-09-13—Публикация

2013-06-27—Подача