Изобретение относится к способам сольвентной деасфальтизации нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности для получения деасфалыизата и асфальта.

Известен и широко используется способ деасфальтизации нефтяных остатков легкими углеводородными растворителями, например пропаном [Альбом технологических схем процессов переработки нефти и газа. Под ред. Б.И. Бондаренко.-М.: РГУ, 2003 г., с.101], который включает экстракцию нефтяных остатков пропаном с получением деасфальтизатного и битумного (асфальтового) раствора, регенерацию пропана из деасфальтизатного раствора путем многоступенчатого испарения пропана при пониженном давлении и отпариванием остаточного пропана с помощью водяного пара, регенерацию пропана из асфальтового раствора, предварительно нагретого в печи огневого нагрева путем однократного испарения при пониженном давлении и отпаривания остаточного пропана с помощью водяного пара с получением паров пропана высокого, среднего и низкого давления. Пары пропана низкого давления сжимают компрессором, смешивают с парами пропана среднего и высокого давления, охлаждают, конденсируют, подают на экстракцию (рециркулируют).

Недостатком известного способа являются высокие энергозатраты из-за необходимости полного испарения растворителя при его регенерации, а также большой расход охлаждающей воды на охлаждение и конденсацию паров растворителя, а также топлива на нагрев асфальтового раствора.

Наиболее близок по технической сущности к заявляемому изобретению и принят в качестве прототипа способ деасфальтизации нефтяных остатков [патент RU 2232792, МПК C10G 21/28, опубл. 20.07.2004 г.], который предусматривает экстракцию нефтяных остатков легким углеводородным растворителем с получением деасфальтизатного и асфальтового растворов, регенерацию растворителя из деасфальтизатного раствора, предварительно нагретого в рекуперационном теплообменнике, включающую гравитационную сепарацию в условиях, сверхкритических по отношению к растворителю (сверхкритическую сепарацию), с получением регенерированного растворителя и деасфальтизатной фазы, однократное испарение из последней паров растворителя при среднем давлении и отпаривание водяным паром паров растворителя при низком давлении, а также регенерацию растворителя из асфальтового раствора, предварительно нагретого в рекуперационном теплообменнике и в печи огневого нагрева, включающую однократное испарение паров растворителя при среднем давлении и отпаривание водяным паром паров растворителя при низком давлении, при этом осуществляют двухступенчатое сжатие паров растворителя низкого давления, предварительно охлажденных водой в конденсаторе смешения, с помощью струйных компрессоров, использующих в качестве рабочего тела на первой ступени пары растворителя среднего давления, а на второй ступени - регенерированный растворитель, с получением паров растворителя среднего давления, которые затем охлаждают, конденсируют и подают на экстракцию (рециркулируют).

Основным недостатком известного способа являются получение большого количества паров растворителя среднего и низкого давления при регенерации растворителя из деасфальтизатного и асфальтового растворов, что требует больших энергозатрат на сжатие паров растворителя, их последующую конденсацию и рециркуляцию. Кроме того, для отпаривания паров растворителя низкого давления используют водяной пар, а для их охлаждения используют смешение с водой, что приводит к образованию водных стоков. Печной нагрев асфальтового раствора приводит к разложению сернистых соединений и к накоплению в растворителе коррозионно-активного сероводорода.

Задачей изобретения является уменьшение количества паров растворителя среднего давления, исключение образования паров растворителя среднего и низкого давления, снижение расхода электроэнергии на циркуляцию растворителя и тепла на нагрев асфальтового и деасфальтизатного растворов, предотвращение образования водных стоков и исключение печного нагрева асфальтового раствора.

При реализации изобретения в качестве технического результата достигается:

- уменьшение количества паров растворителя среднего и исключение образования паров растворителя низкого давления за счет отгонки основного количества паров растворителя при высоком давлении,

- снижение расхода электроэнергии на циркуляцию растворителя за счет уменьшения количества паров растворителя среднего давления и исключения образования паров низкого давления,

- снижение расхода тепла на нагрев асфальтового и деасфальтизатного растворов за счет рекуперации тепла асфальта и деасфальтизата,

- предотвращение образования водных стоков за счет исключения использования воды и водяного пара,

- исключение печного нагрева асфальтового раствора за счет его нагрева асфальтом и теплоносителем.

Указанный технический результат достигается тем, что в известном способе деасфальтизации нефтяных остатков, предусматривающем

экстракцию нефтяного остатка легким углеводородным растворителем с получением асфальтового и деасфальтизатного раствора,

регенерацию растворителя из асфальтового раствора, нагретого в рекуперационном теплообменнике, включающую однократное испарение паров растворителя при среднем давлении,

регенерацию растворителя из деасфальтизатного раствора, нагретого в рекуперационном теплообменнике и нагревателе, включающую сверхкритическую сепарацию с получением регенерированного растворителя и деасфальтизатной фазы, однократное испарение из нее паров растворителя при среднем давлении,

а также сжатие смеси паров растворителя среднего давления струйным компрессором, особенность заключается в том, что

из нагретого асфальтового раствора при давлении экстракции предварительно отгоняют пары растворителя, которые смешивают с деасфальтизатным раствором,

при этом отгонку осуществляют в условиях противоточного нагрева асфальтом и теплоносителем,

из деасфальтизатной фазы при давлении сверхкритической сепарации предварительно отгоняют пары растворителя, которые смешивают с регенерированным растворителем,

при этом отгонку осуществляют в условиях противоточного нагрева деасфальтизатом и теплоносителем,

а в качестве рабочего тела струйного компрессора при сжатии смеси паров растворителя среднего давления используют часть охлажденной смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации.

Целесообразно компрессат, полученный при сжатии паров растворителя среднего давления, подвергать обессериванию, например путем экстракции сероводорода водным раствором этаноламина, с получением обессеренного растворителя, а нефтяной остаток подавать в среднюю зону питания экстрактора после смешения с частью смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической экстракции, а другую часть указанной смеси подавать в нижнюю зону питания экстрактора и при этом нагревать верхнюю часть экстрактора. Температура нагрева зависит от состава растворителя и характеристик сырья и находится в интервале 80-120°C.

Целесообразно также разделять асфальтовый раствор на циркулирующую часть и балансовую часть, которую направляют на нагрев и отгонку растворителя, а циркулирующую часть смешивают с обессеренным растворителем и по меньшей мере часть полученной смеси смешивают с частью смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической экстракции, подаваемой в нижнюю зону питания экстрактора, а другую часть полученной смеси подают непосредственно в кубовую часть экстрактора. Соотношение балансовой и циркулирующей части асфальтового раствора зависит от количества смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической экстракции, подаваемой на очистку от сероводорода, которое определяется скоростью накопления сероводорода в растворителе и находится в интервале 1:0,1÷1,0.

Предварительная отгонка паров растворителя из нагретого асфальтового раствора при давлении экстракции и их смешение с деасфальтизатным раствором позволяет регенерировать основное количество растворителя из асфальтового раствора при высоком давлении и рециркулировать его без применения компрессорного или насосного оборудования, за счет чего уменьшить количество паров растворителя среднего давления и исключить образование паров растворителя низкого давления, а также снизить расход электроэнергии на циркуляцию растворителя.

Отгонка паров растворителя из асфальтового раствора в условиях противоточного нагрева асфальтом и теплоносителем позволяет осуществлять отгонку при высокой температуре, а также рекуперировать тепло асфальта, за счет чего снизить расход тепла, а также исключить печной нагрев асфальтового раствора, уменьшить разложение сернистых соединений асфальта, замедлить накопление сероводорода в растворителе и снизить его коррозионную активность.

Предварительная отгонка паров растворителя из деасфальтизатной фазы при давлении сверхкритической сепарации и их смешение с регенерированным растворителем позволяет регенерировать основное количество растворителя из деасфальтизатной фазы при высоком давлении и рециркулировать его без применения компрессорного или насосного оборудования, за счет чего уменьшить количество паров растворителя среднего давления и исключить образование паров растворителя низкого давления, а также снизить расход электроэнергии на циркуляцию растворителя.

Отгонка паров растворителя из деасфальтизатной фазы в условиях противоточного нагрева деасфальтизатом и теплоносителем позволяет осуществлять отгонку при высокой температуре, а также рекуперировать тепло деасфальтизата, за счет чего снизить расход тепла.

Использование в качестве рабочего тела струйного компрессора части охлажденной смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации, позволяет направить компрессат на обессеривание без применения компрессорного или насосного оборудования, за счет чего снизить расход электроэнергии.

Давление однократного испарения устанавливают в зависимости от заданного расхода растворителя на обессеривание таким, чтобы давление компрессата позволило осуществить его полную конденсацию при использовании доступного хладоагента (например, 1,5-2,0 МПа при использовании пропана в качестве растворителя, 1,0-1,2 при использовании бутана и т.п.) и последующее обессеривание в жидкой фазе.

Подача нефтяного остатка в среднюю часть экстрактора после смешения с частью растворителя, подача растворителя в нижнюю часть экстрактора после смешения со смесью циркулирующей части асфальтового раствора и обессеренного растворителя и нагрев верхней части экстрактора обеспечивают снижение кратности циркуляции растворителя и уменьшение затрат электроэнергии на его циркуляцию.

Исключение использования воды и водяного пара позволяет предотвратить образование водных стоков, а обессеривание компрессата позволяет снизить коррозионную активность растворителя.

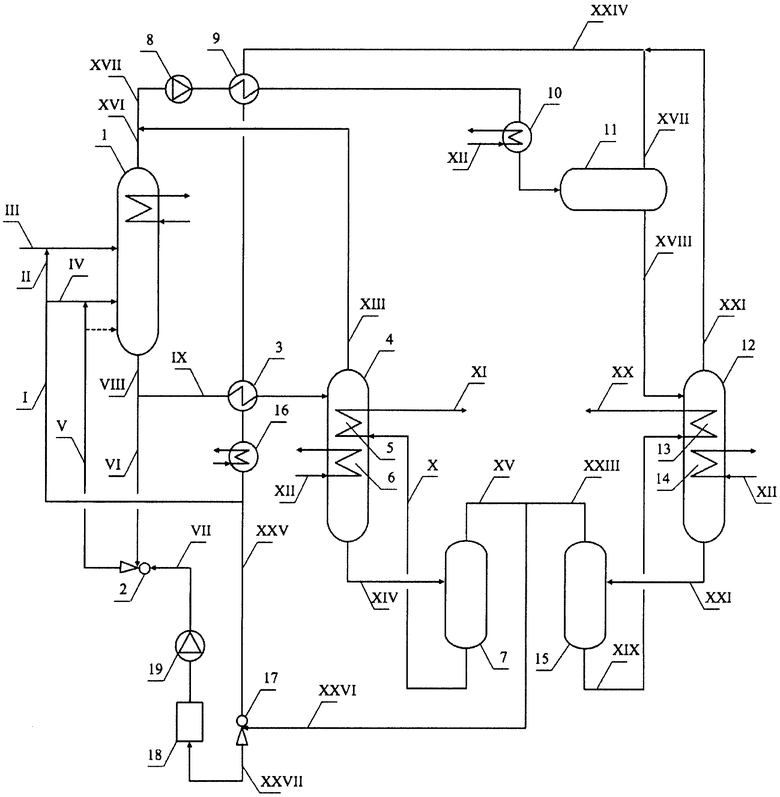

Предлагаемый способ осуществляют следующим образом (см. чертеж). Циркулирующую часть смеси (I) регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации, разделяют на два потока. Первый поток (II) смешивают с гудроном (III) и направляют в зону питания, расположенную в средней части экстрактора 1 (например, насадочного типа), в нижнюю зону питания которого подают второй поток (IV) смеси (I), предварительно смешанный со смесью (V) циркулирующей части асфальтового раствора (VI) и обессеренного растворителя (VII). При этом по меньшей мере часть смеси (V) может направляться непосредственно в кубовую часть экстрактора 1 (показано пунктиром).

С низа экстрактора 1 выводят асфальтовый раствор (VIII), который разделяют на балансовую часть (IX) и циркулирующую часть (VI), последнюю смешивают в струйном насосе 2 с обессеренным растворителем (VII) с получением смеси (V). Балансовую часть асфальтового раствора (IX) нагревают в рекуперационном теплообменнике 3 и направляют в верхнюю зону питания пленочной отгонной колонны 4 с внутренними тепломассообменными блоками 5 и 6, например, радиально-спирального типа, имеющими внутреннее пространство для прохода теплоносителя и наружное пространство, в котором осуществляется тепло- и массообмен, и расположенными в верхней и средней части колонны 4, соответственно. В нижнюю часть внутреннего пространства тепломассообменного блока 5 подают нагретый асфальт (X), который после охлаждения выводят (XI) из его верхней части. В нижнюю часть внутреннего пространства тепломассообменного блока 6 подают теплоноситель (XII), который после охлаждения выводят из его верхней части. В колонне 4, в условиях противоточного нагрева асфальтового раствора (VII) асфальтом (X) и теплоносителем (XII), при давлении экстракции отгоняют пары растворителя (XIII) и выводят их с верха колонны 4. С низа колонны 4 выводят нагретый асфальтовый раствор (XIV), который подвергают однократному испарению при среднем давлении в сепараторе 7 с получением паров растворителя среднего давления (XV) и нагретого асфальта (X).

С верха экстрактора 1 выводят деасфальтизатный раствор (XVI), который смешивают с парами растворителя, отогнанными при давлении экстракции (XIII), а полученную смесь (XVII) бустерным насосом 8 подают последовательно в рекуперационный теплообменник 9 и теплообменник 10, где нагревают теплоносителем (XII) и подают в сепаратор 11, где при давлении и температуре сверхкритической сепарации разделяют на регенерированный растворитель (XVII) и деасфальтизатную фазу (XVIII), выводимые из верхней и нижней частей сепаратора 11, соответственно. Деасфальтизатную фазу (XVIII) направляют в верхнюю зону питания пленочной отгонной колонны 12 с внутренними тепломассообменными блоками 13 и 14, например, радиально-спирального типа, имеющими внутреннее пространство для прохода теплоносителя и наружное пространство, в котором осуществляется тепло- и массообмен, и расположенными в верхней и средней части колонны 12, соответственно. В нижнюю часть внутреннего пространства тепломассообменного блока 13 подают нагретый деасфальтизат (XIX), который после охлаждения выводят (XX) из его верхней части. В нижнюю часть внутреннего пространства тепломассообменного блока 14 подают теплоноситель (XII), который после охлаждения выводят из его верхней части. В колонне 12, в условиях противоточного нагрева деасфальтизатной фазы (XVIII) деасфальтизатом (XIX) и теплоносителем (XII), при давлении сверхкритической сепарации отгоняют пары растворителя (XXI) и выводят их с верха колонны 12. С низа колонны 4 выводят нагретую деасфальтизатную фазу (XXII), которую подвергают однократному испарению при среднем давлении в сепараторе 15 с получением паров растворителя среднего давления (XXIII) и нагретого деасфальтизата (XIX).

Регенерированный растворитель (XVII) и пары растворителя (XXI), отогнанные при давлении сверхкритической сепарации, смешивают, а полученную смесь (XXIV) последовательно охлаждают в рекуперационных теплообменниках 9 и 3, холодильнике 16 и разделяют на две части - циркулирующую (I) и балансовую (XXV), которую подают в качестве рабочего тела в струйный компрессор 17, в котором сжимают смесь (XXVI) паров растворителя среднего давления (XV) и (XXIII). Полученный компрессат (XXVII) очищают от сероводорода на блоке 18, обессеренный растворитель насосом 19 подают в струйный насос 2.

Работоспособность предлагаемого способа иллюстрируется следующим примером. 30 т/ч гудрона с коксуемостью 14% смешивают с 40 т/час циркулирующего пропан-бутанового растворителя и подают при 90°C в среднюю часть экстрактора, нижнюю зону питания которого при 80°C подают 40 т/час циркулирующего пропан-бутанового растворителя, смешанного с 10 т/час обессеренного растворителя и 24 т/час циркулирующей части асфальтового раствора.

С верха экстрактора при температуре 100°C и давлении 4,0 МПа (давление экстракции) выводят 95,8 т/час деасфальтизатного раствора, а с низа при температуре 80°C выводят 24,2 т/час балансовой части асфальтового раствора, нагревают в рекуперационном теплообменнике смесью регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации, и далее в пленочной отгонной колонне за счет противоточного нагрева асфальтом и теплоносителем при 4,0 МПа и 250°C отгоняют 7,1 т/час паров растворителя высокого давления. Полученный остаток дросселируют и при 1,0 МПа подвергают однократному испарению с получением 0,5 т/час паров растворителя среднего давления и 18,4 т/час асфальта.

Деасфальтизатный раствор смешивают с 7,1 т/час паров растворителя высокого давления, при 4,5 МПа нагревают до 160°C (условия сверхкритической сепарации) сначала смесью регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации, а затем теплоносителем, и в сверхкритических условиях сепарируют с получением регенерированного растворителя и деасфальтизатной фазы, из которой в пленочной отгонной колонне за счет противоточного нагрева асфальтом и теплоносителем при 4,5 МПа и 250°C отгоняют пары растворителя, которые смешивают с регенерированным растворителем с получением 88,6 т/час смеси, направляемой в рекуперационный теплообменник, и 14,3 т/час остатка, который при 1,0 МПа подвергают однократному испарению с получением 0,6 т/час паров растворителя среднего давления и 13,7 т/час деасфальтизата.

Охлажденную до 80°C в рекуперационных теплообменниках и холодильнике смесь регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации, разделяют на 80 т/час циркулирующего пропан-бутанового растворителя и 8,6 т/час балансового пропан-бутанового растворителя. Последний используют в качестве рабочего тела в струйном компрессоре для сжатия до 1,5 МПа 1,1 т/час суммарных паров растворителя среднего давления, полученный компрессат в количестве 9,7 т/час направляют на очистку от сероводорода. После обессеривания и добавления 0,3 т/час свежего пропан-бутанового растворителя полученные 10 т/час обессеренного растворителя направляют на смешение с циркулирующей частью асфальтового раствора.

Пары растворителя низкого давления не образовывались, количество паров растворителя среднего давления составило 1,1 т/час, расчетный расход электроэнергии на циркуляцию составил 0,69 кВтч/т сырья (без учета к.п.д. насоса и привода), а расход тепла для нагрева теплоносителя - 540 МДж/т сырья.

Согласно прототипу в аналогичных условиях количество паров растворителя низкого давления составило 1,97 т/час, а количество паров растворителя среднего давления составило 15,81 т/час, при этом для сжатия паров растворителя низкого давления потребовалось дросселирование паров растворителя среднего давления и дросселирование 104 т/час регенерированного растворителя. Расчетный расход электроэнергии на циркуляцию растворителя составил 3,55 кВтч/т сырья, а расход тепла - 840 МДж/т сырья.

Таким образом предлагаемый способ позволяет уменьшить количество паров растворителя среднего давления и исключить образование паров растворителя низкого давления, снизить расход электроэнергии на циркуляцию растворителя и тепла на нагрев асфальтового и деасфальтизатного растворов, предотвратить образование водных стоков и исключить печной нагрев асфальтового раствора. Изобретение может быть использовано в нефтеперерабатывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2525983C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2526626C1 |

| СВЕРХКРИТИЧЕСКИЙ СЕПАРАТОР | 2013 |

|

RU2522155C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2757810C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2015 |

|

RU2610625C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 1992 |

|

RU2042707C1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2136720C1 |

| СПОСОБ ПОДГОТОВКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2015 |

|

RU2611212C1 |

Изобретение относится к способам сольвентной деасфальтизации нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности для получения деасфальтизата и асфальта. Изобретение касается способа деасфальтизации нефтяных остатков, включающего экстракцию нефтяного остатка легким углеводородным растворителем с получением асфальтового и деасфальтизатного раствора, регенерацию растворителя из асфальтового раствора, нагретого в рекуперационном теплообменнике, включающую однократное испарение паров растворителя при среднем давлении, регенерацию растворителя из деасфальтизатного раствора, нагретого в рекуперационном теплообменнике и нагревателе, включающую сверхкритическую сепарацию с получением регенерированного растворителя и деасфальтизатной фазы, однократное испарение из нее паров растворителя при среднем давлении, а также сжатие смеси паров растворителя среднего давления струйным компрессором. Из нагретого асфальтового раствора при давлении экстракции предварительно отгоняют пары растворителя, которые смешивают с деасфальтизатным раствором, при этом отгонку осуществляют в условиях противоточного нагрева асфальтом и теплоносителем, из деасфальтизатной фазы при давлении сверхкритической сепарации предварительно отгоняют пары растворителя, которые смешивают с регенерированным растворителем, при этом отгонку осуществляют в условиях противоточного нагрева деасфальтизатом и теплоносителем, а в качестве рабочего тела струйного компрессора при сжатии смеси паров растворителя среднего давления используют часть охлажденной смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации. Технический результат - уменьшение количества паров растворителя среднего давления, исключение образования паров растворителя низкого давления, снижение расхода электроэнергии на циркуляцию растворителя и тепла на нагрев асфальтового и деасфальтизатного растворов, предотвращение образования водных стоков и исключение печного нагрева асфальтового раствора. 4 з.п. ф-лы, 1 ил.

1. Способ деасфальтизации нефтяных остатков, включающий экстракцию нефтяного остатка легким углеводородным растворителем с получением асфальтового и деасфальтизатного раствора, регенерацию растворителя из асфальтового раствора, нагретого в рекуперационном теплообменнике, включающую однократное испарение паров растворителя при среднем давлении, регенерацию растворителя из деасфальтизатного раствора, нагретого в рекуперационном теплообменнике и нагревателе, включающую сверхкритическую сепарацию с получением регенерированного растворителя и деасфальтизатной фазы, однократное испарение из нее паров растворителя при среднем давлении, а также сжатие смеси паров растворителя среднего давления струйным компрессором, отличающийся тем, что из нагретого асфальтового раствора при давлении экстракции предварительно отгоняют пары растворителя, которые смешивают с деасфальтизатным раствором, при этом отгонку осуществляют в условиях противоточного нагрева асфальтом и теплоносителем, из деасфальтизатной фазы при давлении сверхкритической сепарации предварительно отгоняют пары растворителя, которые смешивают с регенерированным растворителем, при этом отгонку осуществляют в условиях противоточного нагрева деасфальтизатом и теплоносителем, а в качестве рабочего тела струйного компрессора при сжатии смеси паров растворителя среднего давления используют часть охлажденной смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической сепарации.

2. Способ по п.1, отличающийся тем, что компрессат, полученный при сжатии паров растворителя среднего давления, подвергают обессериванию с получением обессеренного растворителя.

3. Способ по п.1, отличающийся тем, что нефтяной остаток подают в среднюю зону питания экстрактора после смешения с частью смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической экстракции, при этом другую часть указанной смеси подают в нижнюю зону питания экстрактора.

4. Способ по п.1, отличающийся тем, что асфальтовый раствор разделяют на циркулирующую часть и балансовую часть, которую направляют на нагрев и отгонку растворителя, а циркулирующую часть смешивают с обессеренным растворителем, при этом по меньшей мере часть полученной смеси смешивают с частью смеси регенерированного растворителя и паров растворителя, отогнанных при давлении сверхкритической экстракции, подаваемой в нижнюю зону питания экстрактора, а другую часть полученной смеси подают непосредственно в кубовую часть экстрактора.

5. Способ по п.1, отличающийся тем, что верхнюю часть экстрактора нагревают.

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2232792C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2176659C2 |

| US 6533925 B1, 18.03.2003 | |||

| US 4747936 A, 31.05.1988 | |||

Авторы

Даты

2015-01-10—Публикация

2013-12-27—Подача