Изобретение относится к процессам очистки газов и может быть использовано в нефтегазовой, нефтеперерабатывающей, химической и нефтехимической промышленности для абсорбционной очистки технологических газов от кислых компонентов с использованием водных растворов алканоламинов.

Известна установка двухступенчатой аминовой очистки сероводородсодержащего углеводородного газа абсорбентом - водным раствором моноэтаноламина [Б.И. Бондаренко ред. Альбом технологических схем процессов переработки нефти и газа. - М.: Изд-во РГУ, 2003, с.91-92], каждая из ступеней которой содержит абсорбер колонного типа с насадкой или тарелками, редукционный клапан, тарельчатый десорбер колонного типа с кипятильником, холодильником кислого газа, сепаратором кислого газа и насосом подачи орошения, а также циркуляционный насос абсорбента, рекуперационный теплообменник и холодильник регенерированного абсорбента, кроме того, установка укомплектована сепаратором очищаемого газа и устройством для очистки абсорбента от продуктов разложения.

Известен способ удаления кислых газов, включающий их абсорбцию из газообразной смеси абсорбентом - водным раствором диметилэтаноламина с концентрацией 40-70%, и последующую регенерацию абсорбента [Патент РФ №2087181, МПК B01D 53/14, B01D 53/52, B01D 53/62, опубл. 20.08.1997 г.], в котором описано также и устройство, включающее абсорбер тарельчатого типа, редукционный клапан, десорбер тарельчатого типа с подогревателем, циркуляционным насосом абсорбента, воздушным холодильником кислого газа, сепаратором кислого газа и насосом подачи орошения, а также рекуперационный теплообменник и холодильник регенерированного абсорбента.

Недостатком известных устройств является большая высота колонных аппаратов, большое число единиц оборудования, в том числе насосов, и его высокая металлоемкость.

Согласно известному способу газ, который подвергается обработке, подают в низ тарельчатого абсорбера, на верх которого одновременно подают абсорбционный раствор (абсорбент). Очищенный газ выводят с верха абсорбера. Абсорбент, насыщенный кислым газом, выводят из нижней части абсорбера и, после сброса давления в редукционном клапане и подогрева в теплообменнике, направляют в среднюю часть тарельчатой регенерационной колонны (десорбера). С низа десорбера, снабженного подогревателем, регенерированный абсорбент подают циркуляционным насосом в абсорбер после охлаждения в рекуперационном теплообменнике и холодильнике регенерированного абсорбента. Пары с верха десорбера охлаждают и сепарируют с выделением кислого газа, выводимого с установки, и конденсата, возвращаемого в качестве орошения в верхнюю часть десорбера. Отмечается, что при необходимости очищенный газ после вывода из абсорбера может быть дополнительно промыт небольшим количеством воды, чтобы предотвратить потерю растворителя с очищенным газом.

Недостатком известных способов является высокая кратность циркуляции абсорбента и связанные с этим большие затраты электрической энергии на циркуляцию абсорбента и тепла для его регенерации.

Наиболее близка к предлагаемому изобретению установка для аминовой очистки углеводородных газов от диоксида углерода и сероводорода [Патент РФ №2033246, МПК B01D 53/18, опубл. 20.04.1995 г.], которая содержит сепаратор для отделения воды и углеводородного конденсата из очищаемого газа, абсорбер для очистки газов от двуокиси углерода и сероводорода с выносным холодильником абсорбента в средней части абсорбера и сепаратором для отделения воды и углеводородного конденсата из очищенного газа, десорбер для регенерации абсорбента с испарителем, циркуляционным насосом абсорбента, воздушным холодильником кислого газа, сепаратором кислого газа и насосом подачи орошения, а также рекуперационный теплообменник и промежуточные емкости для абсорбента и кислой воды, подводящие, отводящие трубопроводы газа и технологические трубопроводы.

Недостатком устройства является большое число единиц оборудования, в том числе насосов, и его большая металлоемкость. В то же время отсутствует оборудование для предотвращения потерь абсорбента с очищенным газом, а также для удаления из абсорбента продуктов его разложения, накапливающихся в ходе эксплуатации, что влечет за собой повышенную коррозию оборудования и снижение срока его службы.

В известном изобретении приводится описание способа аминовой очистки, согласно которому, газ, содержащий сероводород, сепарируют от капельной жидкости и далее направляют в нижнюю часть абсорбера. Одновременно в верхнюю часть абсорбера насосом подают регенерированный абсорбент из промежуточной емкости, отобранный с низа десорбера и охлажденный в теплообменнике. С целью снижения температуры в нижней части абсорбера с помощью выносного холодильника охлаждают абсорбент, перетекающий из верхней в нижнюю часть абсорбера. Описание стадии регенерации абсорбента отсутствует, однако из приведенной конструкции установки следует, что регенерацию абсорбента осуществляют известным способом.

Недостатком способа является высокая кратность циркуляции абсорбента, и, соответственно, большая энергоемкость процесса. Кроме того, из раствора абсорбента с очищенным газом теряются пары амина и воды, а с кислым газом - пары воды, что увеличивает расходные нормы абсорбента и требует постоянной подпитки абсорбента деминерализованной водой. Срок работы абсорбента невелик вследствие его разложения и накопления коррозионно-активных продуктов его разложения и осмоления. Также при осуществлении способа образуется значительное количество кислых сточных вод, требующих дополнительного оборудования для их утилизации.

Задачей изобретения является упрощение устройства и снижение его металлоемкости, а также уменьшение потерь абсорбента, уменьшение расхода деминерализованной воды, снижение энергоемкости процесса и ликвидация водных стоков.

При реализации изобретения достигается следующий технический результат:

- упрощение устройства и снижение его металлоемкости за счет снижения числа единиц оборудования и массогабаритных характеристик абсорбера и десорбера,

- уменьшение потерь абсорбента за счет дополнительной промывки очищаемого газа водой в верхней части абсорбера, а также установки каплеулавливающего устройства в абсорбере,

- снижение энергоемкости процесса за счет уменьшения кратности циркуляции абсорбента,

- уменьшение расхода деминерализованной воды и ликвидация водных стоков за счет предотвращения образования кислой воды.

Указанный технический результат достигается тем, что в известном устройстве, содержащем сепаратор очищаемого газа, абсорбер колонного типа с устройством для охлаждения абсорбента, десорбер колонного типа, насос подачи абсорбента, редукционный клапан, подводящие и отводящие трубопроводы газа, а также технологические трубопроводы, особенность заключается в том, что абсорбер выполнен двухсекционным с каплеулавливающим устройством, верхней насадочной массообменной секцией (например, с пакетно-вихревой насадкой), оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладагента, а десорбер выполнен трехсекционным, причем, каждая секция оснащена блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладагента в каждой секции, при этом низ абсорбера расположен выше точки ввода насыщенного абсорбента в десорбер (с учетом разницы давлений в абсорбере и десорбере), а на линии подачи газа в абсорбер дополнительно размещен смеситель очищаемого газа с абсорбентом, и на байпасной линии подачи абсорбента в абсорбер установлено устройство для очистки абсорбента от продуктов разложения, например, путем адсорбционной очистки на синтетическом углеродсодержащем адсорбенте "сибунит.

Использование двухсекционного абсорбера с каплеулавливающим устройством, верхней насадочной массообменной секцией, оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладагента, позволяет:

- в каплеулавливающем устройстве - сепарировать очищенный газ от капельной жидкости, и таким образом исключить из состава оборудования сепаратор очищенного газа,

- в верхней секции абсорбера - осуществлять абсорбцию паров амина из очищаемого газа и таким образом снизить потери абсорбента за счет орошения насадки деминерализованной водой, подаваемой для компенсации потерь воды с кислым газом,

- в нижней секции абсорбера - проводить абсорбцию кислого газа при одновременном охлаждении абсорбента, что позволяет за счет отвода теплоты абсорбции поддерживать оптимальную температуру абсорбции по всей высоте секции, повысить емкость абсорбента и снизить его расход, и, соответственно, диаметр и массу абсорбера.

Использование пакетно-вихревой насадки для абсорбции паров амина деминерализованной водой, а также использование тепломассобменных элементов спирально-радиального типа для абсорбции кислых газов абсорбентом, позволяет снизить высоту колонны и ее массу вследствие малых значений ВЭТТ (высоты, эквивалентной теоретической тарелке) для указанного типа массообменных устройств (в 2-4 раза по сравнению тарельчатыми массообменными элементами).

Использование трехсекционного десорбера, оснащенного блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладагента в каждой секции, позволяет снизить высоту колонны, исключить из состава оборудования испаритель, воздушный холодильник и сепаратор кислого газа, насос подачи орошения, а также рекуперационный теплообменник и промежуточную емкость кислой воды, за счет чего упростить устройство и снизить его металлоемкость.

Расположение низа абсорбера выше точки ввода насыщенного абсорбента в десорбер позволяет осуществлять подачу насыщенного абсорбента самотеком и исключить из состава оборудования насос подачи насыщенного абсорбента в десорбер. При наличии разницы давлений в абсорбере и десорбере высотные отметки расположения абсорбера и десорбера могут быть скорректированы, вплоть до ситуации, когда подача насыщенного абсорбента осуществляется за счет разницы давлений в абсорбере и десорбере. При небольших расходах очищаемого газа целесообразно объединение абсорбера и десорбера в одном аппарате, что способствует возможности блочно-модульной компоновки оборудования.

Установка смесителя очищаемого газа и части абсорбента на линии подачи газа в абсорбер позволяет осуществить дополнительную ступень абсорбции без использования дорогостоящего оборудования, за счет чего снизить высоту абсорбера.

Установка на байпасной линии подачи абсорбента в абсорбер устройства для очистки абсорбента от продуктов разложения позволяет удалять из абсорбента продукты его разложения и осмоления в процессе эксплуатации, за счет чего снизить скорость коррозии и увеличить срок службы оборудования.

Указанный технический результат обеспечивается при использовании способа, согласно которому очищаемый газ сепарируют от капельной жидкости, подвергают противоточной абсорбции кислого газа охлаждаемым регенерированным абсорбентом и регенерации абсорбента при пониженном давлении и повышенной температуре, особенностью которого является очистка газа с использованием предлагаемого устройства, при этом очищаемый газ после сепарации смешивают с частью абсорбента и подают в нижнюю часть абсорбера, где подвергают двухступенчатой очистке, при которой на первой ступени, в нижней секции десорбера, проводят абсорбцию кислого газа при температуре абсорбции, но не ниже температуры замерзания воды или образования газовых гидратов, за счет охлаждения хладагентом (например, атмосферным воздухом), подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, на второй ступени, в верхней секции десорбера, проводят абсорбцию деминерализованной водой, подаваемой в количестве, необходимом для компенсации потерь воды, и далее сепарируют очищенный газ от капельной жидкости, десорбцию кислого газа из насыщенного абсорбента, подаваемого между верхней и средней секциями десорбера, осуществляют в три стадии, при этом на первой стадии, в верхней секции десорбера, конденсируют пары амина и воды из кислого газа путем охлаждения хладагентом (например, атмосферным воздухом), подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, до температуры конденсации, но не ниже температуры замерзания воды или образования газовых гидратов, на второй стадии в средней секции десорбера, отпаривают кислый газ путем нагрева регенерированным абсорбентом, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, на третьей стадии, в нижней секции десорбера, отпаривают кислый газ путем нагрева теплоносителем (например, нагретым воздухом), подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, до температуры регенерации, кроме того, абсорбент, подаваемый в абсорбер, очищают от продуктов разложения.

Смешение очищаемого газа после сепарации с частью абсорбента позволяет провести предварительную абсорбцию кислого газа однократным контактом с абсорбентом без использования дополнительного оборудования, за счет чего уменьшить нагрузку на абсорбер и уменьшить его высоту.

Абсорбция на первой ступени кислого газа при температуре абсорбции за счет охлаждения хладагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, позволяет проводить процесс в оптимальных условиях при минимально возможной температуре и максимальной емкости абсорбента, уменьшая кратность его циркуляции и снижая энергозатраты.

Абсорбция на второй ступени паров амина из газа, очищенного от кислых компонентов на первой ступени, деминерализованной водой, позволяет уменьшить потери амина с очищенным газом.

Сепарация очищенного газа от капельной жидкости позволяет уменьшить потери амина, а также повысить качество очищенного газа.

Конденсация паров амина и воды из кислого газа в тепломассообменном блоке верхней секции путем охлаждения хладагентом, подаваемым через верхний патрубок и выводимым из нижнего патрубка, до температуры конденсации, позволяет снизить потери амина и расход деминерализованной воды, а также ликвидировать стоки кислой воды.

Отпарка кислого газа из насыщенного абсорбента в тепломассообменном блоке средней секции путем нагрева регенерированным абсорбентом, подаваемым блок через нижний патрубок и выводимым из верхнего патрубка блока, позволяет наиболее полно осуществить рекуперацию тепла нагретого регенерированного абсорбента и снизить расход тепла на регенерацию.

Отпарка оставшегося кислого газа из частично регенерированного абсорбента в тепломассообменном блоке нижнем секции путем нагрева теплоносителем, подаваемым через нижний патрубок и выводимым из верхнего патрубка, до температуры десорбции, обеспечивает требуемую глубину регенерации абсорбента и степень очистки газа. Температура десорбции обусловлена видом используемого амина, концентрацией амина в абсорбенте и давлением, установленным в десорбере.

Очистка абсорбент, подаваемого в абсорбер, от продуктов разложения позволяет в процессе эксплуатации удалять из абсорбента продукты его разложения и осмоления, за счет чего снизить коррозионную активность абсорбента и увеличить срок службы оборудования.

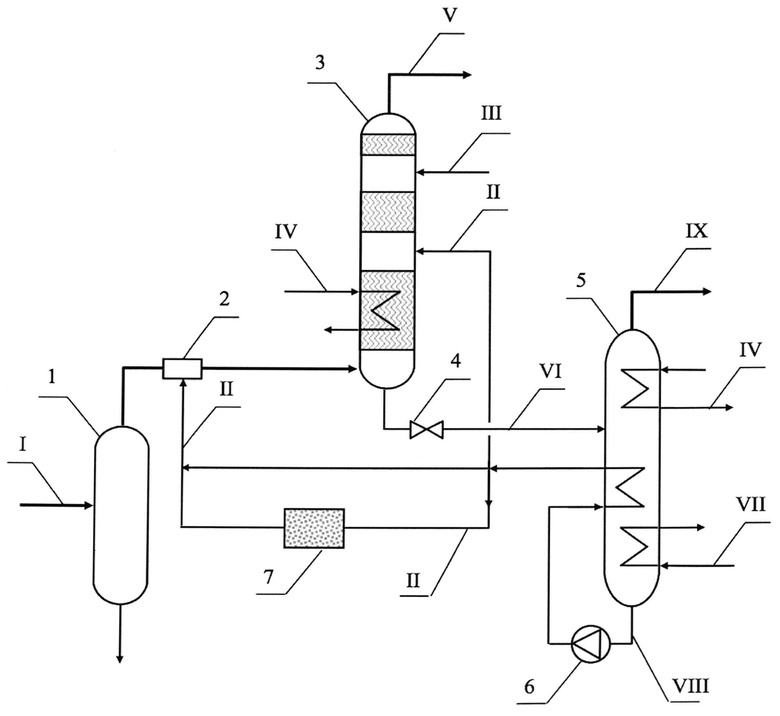

Предлагаемое устройство для аминовой очистки газа состоит из: сепаратора 1, смесителя 2, абсорбера 3, редукционного клапана 4, десорбера 5, насоса 6, устройства для очистки абсорбента от продуктов разложения 7, а также подводящих, отводящих трубопроводов газа и технологических трубопроводов.

Очистку осуществляют следующим образом.

Очищаемый газ (I) отделяют от капельной влаги в сепараторе 1, смешивают с частью регенерированного абсорбента (II) в смесителе 2, и подают в низ абсорбера 3. При этом на распределительное устройство верхней секции абсорбера подают деминерализованную воду (III) в количестве, необходимом для компенсации потерь воды с кислым газом и сохранения рабочей концентрации абсорбента, а на распределительное устройство нижней секции абсорбера подают другую часть регенерированного абсорбента (II), при этом в тепломассообменный блок через верхний патрубок подают хладагент (IV) для поддержания оптимальной температуры процесса. Очищенный газ (V) выводят с установки, а насыщенный абсорбент (VI) через редукционный клапан 4 подают на распределительное устройство средней тепломассообменной секции десорбера 5. При этом в через нижний патрубок подают теплоноситель (VII) для поддержания в низу десорбера температуры десорбции. С целью использования тепла нагретого регенерированного абсорбента для отпарки кислых газов и охлаждения регенерированного абсорбента, с низа десорбера 5 насосом 6 нагретый регенерированный абсорбент (VIII) подают в тепломассообменный блок средней секции через нижний патрубок. Регенерированный абсорбент (II) направляют в абсорбер 3, при этом часть абсорбента пропускают через устройство 7 для очистки от продуктов разложения и направляют вместе с балансовой частью абсорбента на предварительную абсорбцию в смеситель 2. Отпаренный кислый газ (IX) перед выводом с установки, с целью конденсации паров амина и воды, охлаждают в верхней тепломассообменной секции десорбера 5 хладагентом (IV), который подают в тепломассообменный блок через верхний патрубок.

В доступной научно-технической и патентной литературе не было обнаружено описание устройства, включающего двухсекционный абсорбер с каплеулавливающим устройством, верхней массообменной секцией, оснащенной распределительным устройством и насадкой, и нижней секцией, оснащенной распределительным устройством и блоком тепломассообменных элементов спирально-радиального типа с патрубками ввода и вывода хладагента, а также трехсекционный десорбер с распределительными устройствами и блоками тепломассообменных элементов спирально-радиального типа, оснащенными патрубками ввода и вывода теплоносителя или хладагента, в каждой секции.

Также не было обнаружено описание способа, включающего двухступенчатую абсорбцию кислого газа, при которой на первой ступени абсорбцию кислого газа проводят при охлаждении хладагентом по всей высоте массообменной секции, на второй ступени проводят абсорбцию деминерализованной водой, подаваемой в количестве, необходимом для компенсации уноса воды с кислым газом, а также осуществляют десорбцию кислого газа путем нагрева нижней тепломассообменной секции десорбера теплоносителем, нагрева средней тепломассообменной секции десорбера регенерированным абсорбентом, и охлаждения верхней тепломассообменной секции десорбера хладагентом. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «новизна».

Исследованиями авторов было доказано, что двухступенчатая абсорбционная очистка от кислого газа абсорбентом при охлаждении по всей высоте массообменной секции до температуры абсорбции и от паров амина деминерализованной водой, а также десорбция кислого газа при нагреве теплоносителем и регенерированным абсорбентом, с конденсацией паров амина и воды из кислого газа, позволяет очистить газ от кислых компонентов с минимальной кратностью абсорбента и минимальными энергозатратами. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «изобретательский уровень».

Сущность изобретения иллюстрируется следующим примером.

Пример 1. Углеводородный газ состава, % об.: кислород 0,03, азот 11,40, углекислый газ 0,29, метан 73,32, этан 5,87, пропан 4,16, н-бутан 1,39, изобутан 1,09, изопентан 0,71, пентан и выше 0,02, сероводород 1,72, подаваемый с расходом 50 л/мин, отделяют от капельной влаги, и смешивают с 1 л/час абсорбента - регенерированного 50% водного раствора метилдиэтаноламина, содержащего 0,08% масс сероводорода. Газожидкостную смесь подают в низ абсорбера, состоящего из верхней массообменной насадочной секции и охлаждаемой нижней тепломассообменной секции, при этом на верх тепломассообменной секции подают 2 л/час указанного выше абсорбента. Очищенный от сероводорода газ поступает в верхнюю насадочную секцию, на верх которой подают 0,1 л/час деминерализованной воды. При температуре в абсорбере около 30°С получают очищенный газ состава (в расчете на осушенный газ), % об.: кислород 0,03, азот 11,62, углекислый газ 0,21, метан 74,57, этан 5,95, пропан 4,23, н-бутан 1,40, изобутан 1,25, изопентан 0,72, пентан и выше 0,02, сероводород 0,0003. Насыщенный абсорбент подают на верх средней тепломассообменной секции десорбера, регенерированный абсорбент выводят с низа десорбера, охлаждают в средней тепломассообменной секции и направляют на абсорбцию, при этом нижнюю тепломассообменную секцию десорбера обогревают, поддерживая температуру в низу десорбера 120°С. Температуру на верху десорбера поддерживают равной 25°С, обеспечивая конденсацию паров амина и воды из кислого газа. Кислый газ имеет концентрацию сероводорода 94% об. (в расчете на осушенный газ).

Из примера следует, что предлагаемый способ позволяет эффективно очищать углеводородный газ от сероводорода.

Изобретение может быть использовано в нефтегазовой, нефтеперерабатывающей, химической и нефтехимической промышленности. Таким образом, заявляемое изобретение соответствует критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| Устройство для аминовой очистки производственного газа и способ ее осуществления | 2022 |

|

RU2788945C1 |

| УСТРОЙСТВО ДЛЯ АБСОРБЦИИ КИСЛЫХ ГАЗОВ | 2016 |

|

RU2630085C1 |

| ФРАКЦИОНИРУЮЩИЙ АБСОРБЕР | 2013 |

|

RU2530133C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА | 2012 |

|

RU2520554C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АМИНА | 2013 |

|

RU2555011C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2619101C1 |

| УСТАНОВКА ОСУШКИ И ОЧИСТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2016 |

|

RU2717667C2 |

| ФРАКЦИОНИРУЮЩИЙ АБСОРБЕР | 2015 |

|

RU2577573C1 |

| УСТАНОВКА ХЕЛАТНОЙ СЕРООЧИСТКИ ГАЗА | 2016 |

|

RU2622299C1 |

Изобретение может быть использовано в нефтегазовой, нефтеперерабатывающей, химической и нефтехимической промышленности, для абсорбционной очистки технологических газов от кислых компонентов с использованием водных растворов алканоламинов. Устройство содержит сепаратор, смеситель очищаемого газа с абсорбентом, двухсекционный абсорбер с каплеулавливающим устройством, с верхней насадочной массообменной секцией, оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладагента, трехсекционный десорбер, оснащенный блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладагента в каждой секции, насос подачи абсорбента, а также устройство для очистки циркулирующего раствора амина от продуктов разложения, подводящие, отводящие трубопроводы газа и технологические трубопроводы, при этом низ абсорбера расположен выше точки ввода насыщенного абсорбента в десорбер с учетом разницы давлений в абсорбере и десорбере. Изобретение обеспечивает уменьшение потерь абсорбента и уменьшение деминерализованной воды. 2 н.п. ф-лы, 1 ил., 1 пр.

1. Устройство для аминовой очистки газа, содержащее сепаратор, абсорбер колонного типа с устройством для охлаждения абсорбента, десорбер колонного типа, насос подачи абсорбента, подводящие и отводящие трубопроводы газа, а также технологические трубопроводы, отличающееся тем, что абсорбер выполнен двухсекционным с каплеулавливающим устройством, с верхней насадочной массообменной секцией, оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладоагента, а десорбер выполнен трехсекционным, причем каждая секция оснащена блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладоагента, при этом низ абсорбера расположен выше точки ввода насыщенного абсорбента в десорбер с учетом разницы давлений в абсорбере и десорбере, а на линии подачи газа в абсорбер дополнительно размещен смеситель очищаемого газа с абсорбентом, и на байпасной линии подачи абсорбента в абсорбер установлено устройство для очистки циркулирующего раствора амина от продуктов разложения.

2. Способ аминовой очистки газа путем сепарации капельной жидкости, противоточной абсорбции кислого газа охлаждаемым регенерированным абсорбентом и регенерации абсорбента при пониженном давлении и повышенной температуре, отличающийся тем, что очистку газа осуществляют с использованием устройства по п.1, при этом очищаемый газ после сепарации смешивают с частью абсорбента и подают в нижнюю часть абсорбера, где подвергают двухступенчатой очистке, при которой на первой ступени, в нижней секции десорбера проводят абсорбцию кислого газа при температуре абсорбции, но не ниже температуры замерзания воды или образования газовых гидратов, за счет охлаждения хладоагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, на второй ступени, в верхней секции десорбера проводят абсорбцию деминерализованной водой, подаваемой в количестве, необходимом для компенсации уноса потерь воды, и далее сепарируют очищенный газ от капельной жидкости, а десорбцию кислого газа из насыщенного абсорбента, подаваемого между первой и второй секцией десорбера, осуществляют в три стадии, при этом на первой стадии, в верхней секции десорбера конденсируют пары амина и воды из кислого газа путем охлаждения хладоагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, до температуры конденсации, но не ниже температуры замерзания воды или образования газовых гидратов, на второй стадии, в средней секции десорбера отпаривают кислый газ путем нагрева регенерированным абсорбентом, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, на третьей стадии, в нижней секции десорбера отпаривают кислый газ путем нагрева теплоносителем, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, до температуры регенерации, кроме того абсорбент, подаваемый в абсорбер, очищают от продуктов разложения.

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 1990 |

|

RU2033246C1 |

| СПОСОБ УДАЛЕНИЯ КИСЛОТНЫХ ГАЗОВ, ТАКИХ, КАК СЕРОВОДОРОД И/ИЛИ ДВУОКИСЬ УГЛЕРОДА | 1992 |

|

RU2087181C1 |

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| МАССООБМЕННИК (ДЕСОРБЕР-АБСОРБЕР) | 2009 |

|

RU2440839C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗА | 1992 |

|

RU2007209C1 |

| ИЗМЕРИТЕЛЬ ВЕРТИКАЛЬНОЙ СОСТАВЛЯЮЩЕЙ СКОРОСТИ ВЕТРА ДЛЯ ОБНАРУЖЕНИЯ СДВИГА ВЕТРА | 2011 |

|

RU2468387C1 |

| US 6280505 B1, 28.08.2001. | |||

Авторы

Даты

2013-12-10—Публикация

2012-07-20—Подача