Область техники

Изобретение относится к измерительной технике, в частности к преобразователям давления, предназначенным для использования в различных областях науки и техники, связанных с измерением давления среды в условиях воздействия нестационарной температуры измеряемой среды.

Уровень техники

Одной из основных проблем создания полупроводниковых преобразователей давления среды является обеспечение температурной компенсации для уменьшения погрешностей измерения давления, существенно связанных с влиянием рабочих температур среды (газа или жидкости).

Известен датчик давления, устанавливаемый на подставке, снижающей давление (Патент РФ 2120117. ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ, УСТАНАВЛИВАЕМЫЙ НА ПОДСТАВКЕ (ВАРИАНТЫ), СНИЖАЮЩАЯ ДАВЛЕНИЕ ПОДСТАВКА И СПОСОБ АНОДНОГО СОЕДИНЕНИЯ ДВУХ ПЛАСТИН, МПК G01L 9/12, дата публикации 10.10.1998). В данном изобретении датчик давления смонтирован во внешнем корпусе с использованием снижающей напряжение изолирующей подставки. Снижающая напряжения подставка для использования в датчике давления, имеющем чувствительный элемент, выполненный из полупроводникового материала, содержит стеклянную трубку, первый торец которой является опорой для чувствительного элемента датчика давления, а второй торец припаян к торцу металлического опорного элемента, имеющего сквозной канал. На свободном конце находится направляющий выступ с радиальным опорным буртиком. Подставка также содержит подводящий металлический штуцер, выполненный внутри с ответным радиальным опорным буртиком, причем опорный элемент своим радиальным буртиком опирается на радиальный буртик подводящего штуцера и скреплен с ним по указанным радиальным поверхностям. Второй торец стеклянной трубки имеет первый слой нанесенного на него материала и по меньшей мере второй слой, способный припаиваться к первому слою, первый слой материала, нанесенного на второй торец стеклянной трубки, выбран из группы металлов: цирконий, гафний, ниобий, тантал, ванадий, хром, молибден и вольфрам. Подводящий штуцер выполнен из материала, коэффициент теплового расширения которого больше, чем коэффициент теплового расширения стеклянной трубки, а металлический опорный элемент имеет коэффициент теплового расширения меньший, чем у подводящего штуцера, и больший, чем у стеклянной трубки.

Недостатком данного решения является высокая сложность монтажа полупроводникового преобразователя и невысокие значения измеряемых давлений (ориентировочно до 500 кПа).

Наиболее близким техническим решением является полупроводниковый датчик давления, содержащий схему температурной компенсации (патент РФ 2084846. ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ СО СХЕМОЙ ТЕРМОКОМПЕНСАЦИИ, МПК G01L 9/04, дата публикации 20.07.1997 г.). В данном изобретении полупроводниковый преобразователь давления со схемой термокомпенсации содержит полупроводниковый кристалл, вырезанный в виде пластины, являющейся стенкой полости с измеряемым давлением. При этом в пластине выполнена тонкостенная диафрагма, в которой сформированы четыре тензорезистора измерительной мостовой схемы. Схема термокомпенсации выполнена в виде двухполюсника, включенного последовательно в цепь питания мостовой схемы. Двухполюсник содержит биполярный транзистор, выводы эмиттер и коллектор которого являются выходами двухполюсника, а также два тонкопленочных резистора, подключенных первыми выводами к базе транзистора, а вторыми выводами соответственно к его эмиттеру и коллектору, причем тонкопленочные резисторы выполнены из материала с малым температурным коэффициентом сопротивления. Двухполюсник размещен на полупроводниковом кристалле вне тонкостенной диафрагмы с одной ее стороны, с другой стороны тонкостенной диафрагмы диаметрально противоположно двухполюснику вне диафрагмы на полупроводниковом кристалле размещен введенный последовательно в цепь питания токоограничивающий и нормирующий тонкопленочный резистор, выполненный из материала с малым температурным коэффициентом сопротивления. В мостовую схему введены два балансировочных тонкопленочных резистора, выполненных из материала с малым температурным коэффициентом сопротивления и подключенных первыми выводами к эмиттеру транзистора, вторыми выводами связанных соответственно с двумя смежными тензорезисторами мостовой схемы, причем выводом полупроводникового преобразователя давления является измерительная диагональ мостовой схемы.

Недостатком данного решения является то, что данная схема может быть использована для термокомпенсации в нешироком диапазоне температур (примерно от минус 25°C до плюс 85°C). Также данная схема не содержит необходимых дополнительных элементов для активной термокомпенсации с применением микропроцессорных схем обработки сигнала.

Раскрытие изобретения

Задачей предлагаемого технического решения является устранение недостатков прототипа и, как следствие, значительное расширение рабочего температурного диапазона.

Поставленная задача решается тем, что полупроводниковый преобразователь давления со схемой термокомпенсации содержит полупроводниковый кристалл, вырезанный в виде пластины, являющейся стенкой полости с измеряемым давлением. При этом в пластине выполнена тонкостенная диафрагма, в которой сформированы четыре тензорезистора измерительной мостовой схемы, а схема термокомпенсации выполнена в виде двухполюсника, включенного последовательно в цепь питания мостовой схемы и содержащего биполярный транзистор, выводы эмиттер и коллектор которого являются выходами двухполюсника, а также два тонкопленочных резистора, подключенных первыми выводами к базе транзистора, а вторыми выводами соответственно к его эмиттеру и коллектору. Тонкопленочные резисторы выполнены из материала с малым температурным коэффициентом сопротивления. При этом на полупроводниковом кристалле, вне тонкостенной диафрагмы, расположены дополнительный тензорезистивный мост, идентичный основному измерительному мосту, и дополнительный резистор с высоким температурным коэффициентом сопротивления, имеющий отдельные от общей схемы выводы. А полупроводниковый кристалл расположен на подставке, состоящей из стеклянной подложки и полой цилиндрической металлической подставки с наружной резьбой, изготовленные из материалов с одинаковыми коэффициентами теплового расширения.

Перечень чертежей

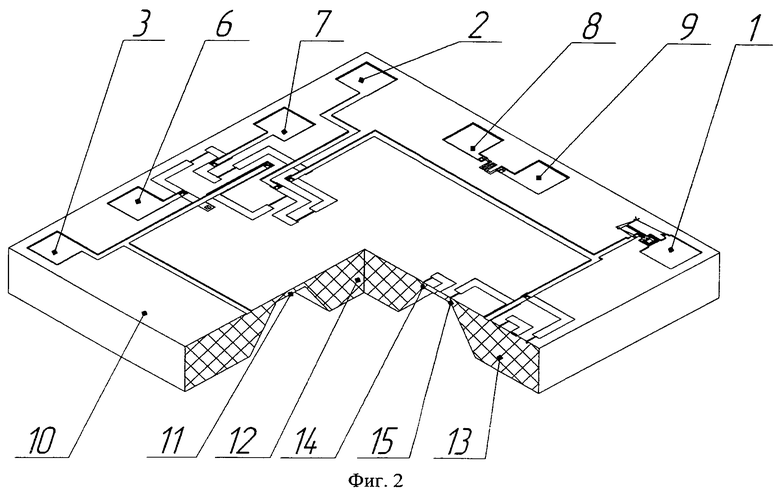

Фиг.1 - Электрическая схема преобразователя давления со схемой термокомпенсации, двумя тензорезистивными измерительными мостами и терморезистором.

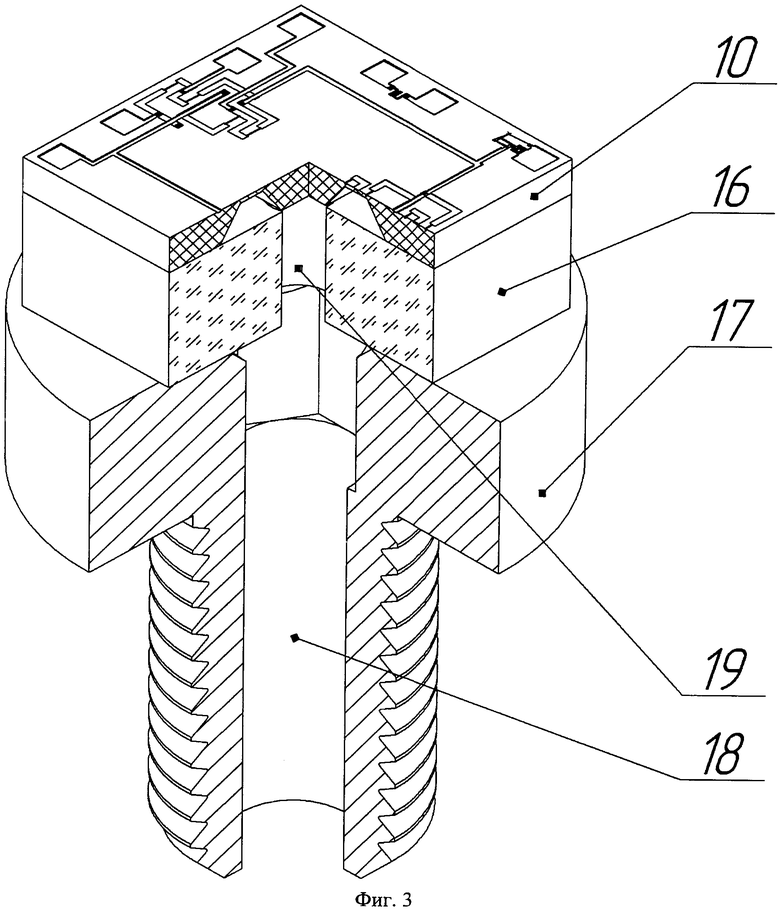

Фиг.2 - Аксонометрическая проекция полупроводникового преобразователя с разрезом четверти кристалла.

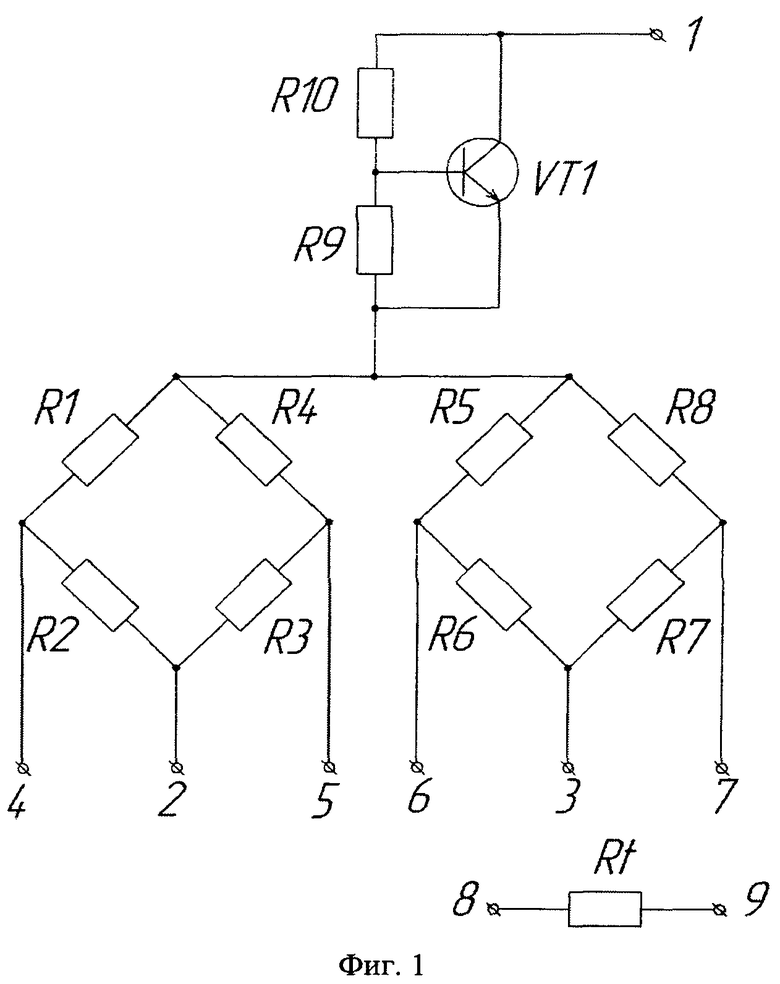

Фиг.3 - Конструкция полупроводникового датчика давления.

Осуществление изобретения

Схема содержит (фиг.1, 2) тензорезистивный измерительный мост с резисторами R1, R2, R3, R4, дополнительный измерительный мост с резисторами R5, R6, R7, R8, транзисторную схему компенсации с транзистором VT1 и резисторами R9 и R10, контакты 1, 2 и 3 для подключение питания схемы, контакты 4, 5 и 6, 7 для снятия выходных сигналов с измерительных мостов, а также терморезистор Rt с контактами 8 и 9.

Схема располагается на кристалле полупроводникового преобразователя 10, выполненном в виде пластины, которая содержит (фиг.2) активную часть в виде упругодеформируемой мембраны 11 с жестким центром 12, сформированной методом анизотропного травления в кремниевой пластине и неактивную часть в виде рамки вокруг мембраны 13.

Тензорезисторы R1, R2, R3, R4 измерительного моста располагаются в заделке мембраны в жестком центре 14 и неподвижной рамке преобразователя давления 15, таким образом, что при деформации мембраны сжимаемые и растягиваемые тензорезисторы находятся в противоположных плечах измерительного моста, тем самым увеличивая выходной сигнал и уменьшая нелинейность выходной характеристики преобразователя.

Тензорезисторы R4, R5, R6, R7 располагаются в неактивной части (в зоне практического отсутствия деформации) пластины и полностью идентичны тензорезисторам основного измерительного моста. Также в неактивной части пластины располагается транзисторная схема компенсации, содержащая резисторы R9, R10 с низким температурным коэффициентом сопротивления.

Полупроводниковый преобразователь давления работает следующим образом: на контакт 1 подается «плюс» питания измерительных мостов, на контакты 2 и 3 «минус» питания, с диагоналей мостов с выходов 4, 5 и 6, 7 снимаются выходные характеристики. При отсутствии давления основной измерительный мост находится в состоянии равновесия. При подаче давления происходит деформация мембраны, на которой расположены тензорезисторы R1, R2, R3, R4, при этом происходит изменение их сопротивления и на выходе измерительного моста (4 и 5) появляется сигнал, пропорциональный измеряемому давлению. Одновременно тензорезисторы R5, R6, R7, R8 дополнительного измерительного моста, расположенные в неактивной части мембраны, не испытывают напряжения при деформации мембраны и их сопротивление не изменяется.

При увеличении температуры происходит изменение номиналов тензорезисторов и снижение выходного сигнала, но увеличение температуры также приводит к увеличению тока через транзистор и основной измерительный мост, что увеличивает выходной сигнал, и, таким образом, поддерживает его на постоянном уровне при повышении температуры. При значительном увеличении температуры (свыше 85°C) эффективность транзисторной схемы компенсации снижается и необходимо использовать дополнительные элементы термокомпенсации.

В дополнительном измерительном мосте при повышении температуры также происходит изменение номиналов тензорезисторов. Величина выходного сигнала, поступающего с основного измерительного моста, складывается из полезного сигнала измеряемого давления и величины температурной погрешности, а сигнал, поступающий с дополнительного измерительного моста, содержит информацию только о величине погрешности, следовательно, температурную погрешность можно компенсировать при помощи отдельной микропроцессорной схемы обработки сигнала вычитанием сигналов основного и дополнительного измерительных мостов. Данным способом можно компенсировать случайную составляющую температурной погрешности.

Также на неактивной части пластины располагается дополнительный терморезистор, который при использовании микропроцессорной схемы обработки сигнала используется в качестве термодатчика и позволяет определять температуру измеряемой среды для измерения величины и компенсации систематической температурной погрешности при микропроцессорной обработке информации. При калибровке датчика давления на различных температурах информация о величине температуры и погрешности, возникающей при данной температуре, записываются в память схемы обработки сигнала. В процессе измерения датчиком давления при помощи терморезистора определяется текущая температура, а соответствующая ей величина погрешности вычитается из сигнала, поступившего с основного измерительного моста.

Для снижения погрешности, вызванной механическими напряжениями в сопрягаемых конструктивных элементах датчика давления, возникающей из-за различия в температурных коэффициентах линейного расширения, полупроводниковый преобразователь 10 методом электростатической анодной сварки крепится на квадратную подложку из боросиликатного стекла 16 (фиг.3) с близким по величине к кремнию температурным коэффициентом. Стеклянная подложка по размеру соответствует кремниевому кристаллу. Подложка располагается на полой цилиндрической металлической подставке с наружной резьбой 17 из материала с температурным коэффициентом, близким к температурному коэффициенту материала стеклянной подложки. Таким образом, металлическая подставка позволяет надежно закрепить чувствительный элемент в общей конструкции датчика давления, а структура (подставка-подложка-преобразователь) из элементов с близкими по величине коэффициентами линейного расширения позволяет снизить влияние напряжений, возникающих при изменении температуры.

Полупроводниковый преобразователь может подключаться к измерительному каналу через штуцер. Давление подается в подмембранную полость через отверстие в подставке 18 и стеклянной подложке 19 или на планарную сторону полупроводникового преобразователя. Стеклянная подложка выполнена из термостойкого стекла марки Пирекс П-15, а подставка из прецизионного сплава 29НК.

В результате предложенная конструкция преобразователя давления позволяет измерять давление среды в диапазоне от 0 до 400 МПа (в зависимости от толщины и площади активной части пластины и при подаче давления на планарную сторону кристалла преобразователя давления) в температурном диапазоне от минус 40°C до плюс 125°C с общей погрешностью до 0,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ СО СХЕМОЙ ТЕРМОКОМПЕНСАЦИИ | 1992 |

|

RU2084846C1 |

| Интегральный преобразователь давления | 2018 |

|

RU2687307C1 |

| МАТРИЦА ИНТЕГРАЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ДАВЛЕНИЯ | 2007 |

|

RU2362236C1 |

| ТЕНЗОПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2005 |

|

RU2293955C1 |

| Способ диагностического контроля тензорезистивных полупроводниковых интегральных преобразователей | 1986 |

|

SU1430897A1 |

| ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2013 |

|

RU2559299C2 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2015 |

|

RU2606550C1 |

| Способ изготовления полупроводниковых датчиков давления | 2019 |

|

RU2702820C1 |

| МНОГОБАЛОЧНЫЙ АКСЕЛЕРОМЕТР - АНАЛИЗАТОР СПЕКТРА МЕХАНИЧЕСКИХ КОЛЕБАНИЙ НА ОСНОВЕ ТЕНЗОРЕЗИСТИВНЫХ ПРЕОБРАЗОВАТЕЛЕЙ | 2008 |

|

RU2387999C1 |

| СПОСОБ ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ | 1984 |

|

RU2027142C1 |

Изобретение относится к измерительной технике, в частности к преобразователям давления, предназначенным для использования в различных областях науки и техники, связанных с измерением давления среды в условиях воздействия нестационарной температуры измеряемой среды. Техническим результатом изобретения является значительное расширение рабочего температурного диапазона. Полупроводниковый преобразователь давления со схемой термокомпенсации содержит полупроводниковый кристалл, вырезанный в виде пластины. При этом в пластине выполнена тонкостенная диафрагма, в которой сформированы четыре тензорезистора измерительной мостовой схемы, а также два тонкопленочных резистора, подключенных первыми выводами к базе транзистора, а вторыми выводами соответственно к его эмиттеру и коллектору. Тонкопленочные резисторы выполнены из материала с малым температурным коэффициентом сопротивления. На полупроводниковом кристалле вне тонкостенной диафрагмы расположены дополнительный тензорезистивный мост и резистор с высоким температурным коэффициентом сопротивления, имеющий отдельные от общей схемы выводы. Полупроводниковый кристалл расположен на подставке, состоящей из стеклянной подложки и полой цилиндрической металлической подставки с наружной резьбой, изготовленных из материалов с одинаковыми коэффициентами теплового расширения. 3 ил.

Полупроводниковый преобразователь давления со схемой термокомпенсации, содержащий полупроводниковый кристалл, вырезанный в виде пластины, являющейся стенкой полости с измеряемым давлением, при этом в пластине выполнена тонкостенная диафрагма, в которой сформированы четыре тензорезистора измерительной мостовой схемы, а схема термокомпенсации выполнена в виде двухполюсника, включенного последовательно в цепь питания мостовой схемы и содержащего биполярный транзистор, выводы эмиттер и коллектор которого являются выходами двухполюсника, а также два тонкопленочных резистора, подключенных первыми выводами к базе транзистора, а вторыми выводами соответственно к его эмиттеру и коллектору, причем тонкопленочные резисторы выполнены из материала с малым температурным коэффициентом сопротивления, отличающийся тем, что на полупроводниковом кристалле, вне тонкостенной диафрагмы, расположены дополнительный тензорезистивный мост, идентичный основному измерительному мосту, и резистор с высоким температурным коэффициентом сопротивления, имеющий отдельные от общей схемы выводы, а полупроводниковый кристалл расположен на подставке, состоящей из стеклянной подложки и полой цилиндрической металлической подставки с наружной резьбой, изготовленных из материалов с одинаковыми коэффициентами теплового расширения.

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1988 |

|

RU2036445C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1995 |

|

RU2088942C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ СО СХЕМОЙ ТЕРМОКОМПЕНСАЦИИ | 1992 |

|

RU2084846C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2086940C1 |

Авторы

Даты

2015-01-10—Публикация

2013-07-03—Подача