Изобретение относится к средствам механизации при проведении подводно-технических, поисково-спасательных и судоподъемных работ.

Известен способ зажигания твердого химически активного топлива (ТХАТ) в жидкой среде (Пат. 3713393 США, НКИ 102/202. Воспламенительное устройство для твердого топлива (ТТ), находящегося под высоким гидростатическим давлением, 1971 г.). В способе для зажигания используется пиропатрон, установленный в прочный корпус, в котором находится блок ТХАТ. Пиропатрон герметизируется, что исключает его контакт с жидкой средой.

Недостаток способа заключается в сложном конструктивном исполнении пиропатрона и в необходимой его герметизации для стабильного зажигания блока ТХАТ.

Наиболее близким к предлагаемому техническому решению является способ зажигания бескорпусного твердотопливного газогенератора, в котором блок ТХАТ поджигается электрическим нагревателем, а именно, спиралью накаливания, выполненной из материала с высоким омическим сопротивлением (Григорян Н.Г., Пометун Д.Е., Ловля С.А. Прострелочные и взрывные работы в скважинах: Учебник для техникумов-2-е изд. перераб. - М: Недра, 1980 г. - С.136-137). Способ выбран за прототип.

В способе-прототипе спираль накаливания устанавливается в технологическом углублении, которое выполняется в блоке топлива, затем углубление со спиралью герметизируется.

Недостаток способа-прототипа заключается в отсутствии свободного объема в зоне спирали накаливания. Образующиеся при зажигании продукты горения создают высокое давление, и, если механические характеристики блока ТХАТ недостаточны для сохранения целостности, то блок разрушается, и процесс горения прекращается. С другой стороны, за счет высокого давления может разрушиться герметизирующий состав, и спираль под действием давления выбросится в окружающую жидкую среду. Резкий сброс давления, в свою очередь, приведет к разрушению реакционного слоя ТХАТ и срыву пламени, что также приводит к прекращению горения. Подобный эффект за счет сброса давления известен в ракетной технике, когда возникает необходимость гашения процесса горения в ракетном двигателе. Этот недостаток следует устранить.

Задачей изобретения является повышение надежности зажигания ТХАТ, находящегося в жидкой среде.

Поставленная задача решается тем, что в дополнение к основным признакам способа-прототипа нагревательный элемент выполняют в виде полой трубки накаливания путем плотной намотки проволоки, имеющей высокое омическое сопротивление. Затем в блоке ТХАТ выполняют негерметичный открытый с двух сторон горизонтальный канал с диаметром, соответствующим внешнему диаметру трубки накаливания, и в нем плотно устанавливают трубку накаливания.

Надежность предлагаемого способа зажигания основана на создании кризисных условий кипения жидкости, заполняющей канал и полость трубки накаливания.

Кризис кипения жидкости возникает вследствие затрудненного отвода пара, образующегося в результате разогрева трубки накаливания при подаче на нее электрического сигнала, когда скорость парообразования велика, а скорость истечения жидкости мала. При этом пар заполняет пространство вблизи поверхности спирали, оттесняя жидкость. Формируется пленочный режим кипения, при котором коэффициент теплоотдачи резко падает, а температура трубки и, соответственно, примыкающих к ней стенок канала возрастает до температуры зажигания ТХАТ. Зажигание будет наиболее устойчивым при условии Lk>2lmp, где Lk - длина канала; lmp - длина трубки накаливания. При Lk>2lmp выполняется второй кризисный (пленочный) режим кипения [3]. Паровой объем не успевает перетечь в окружающую среду и надежно блокирует трубку накаливания от жидкости.

При Lk≤2lmp выполняется первый (пузырьковый) режим кипения жидкости. Образующийся при кипении жидкости пар истекает в окружающую среду, а в канал поступают свежие порции жидкости. В этом случае зажигание ТХАТ не всегда возможно.

На зажигание ТХАТ влияет также диаметр канала dk. Зажигание топлива будет более устойчивым, если выполняется условие lmp/dk>2. При увеличении dk при фиксированной длине трубки накаливания lmp/dk<2, реализуется рассмотренный выше первый (пузырьковый) режим кипения жидкости, что создает трудности зажигания.

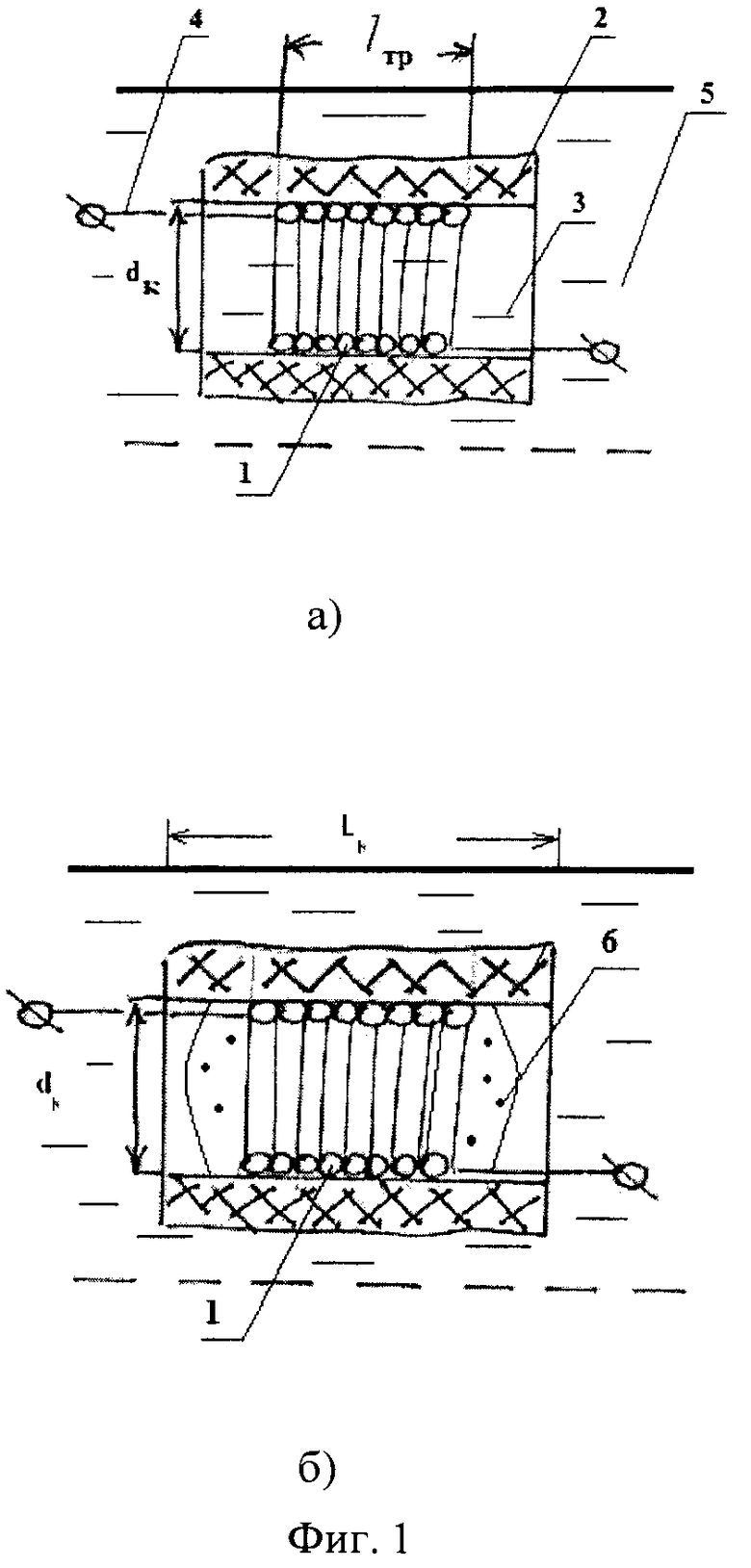

Сущность способа поясняется рисунками фиг. 1-фиг. 5.

На фиг. 1 показано состояние до подачи электросигнала на трубку накаливания (а) и блокирование трубки накаливания паровым объемом (б) после подачи электросигнала. Обозначения: 1 - трубка накаливания (спираль с плотными витками); 2 - образец ТХАТ; 3 - негерметичный горизонтальный канал; 4 - токоведущие провода; 5 - жидкая среда; 6 - паровой объем.

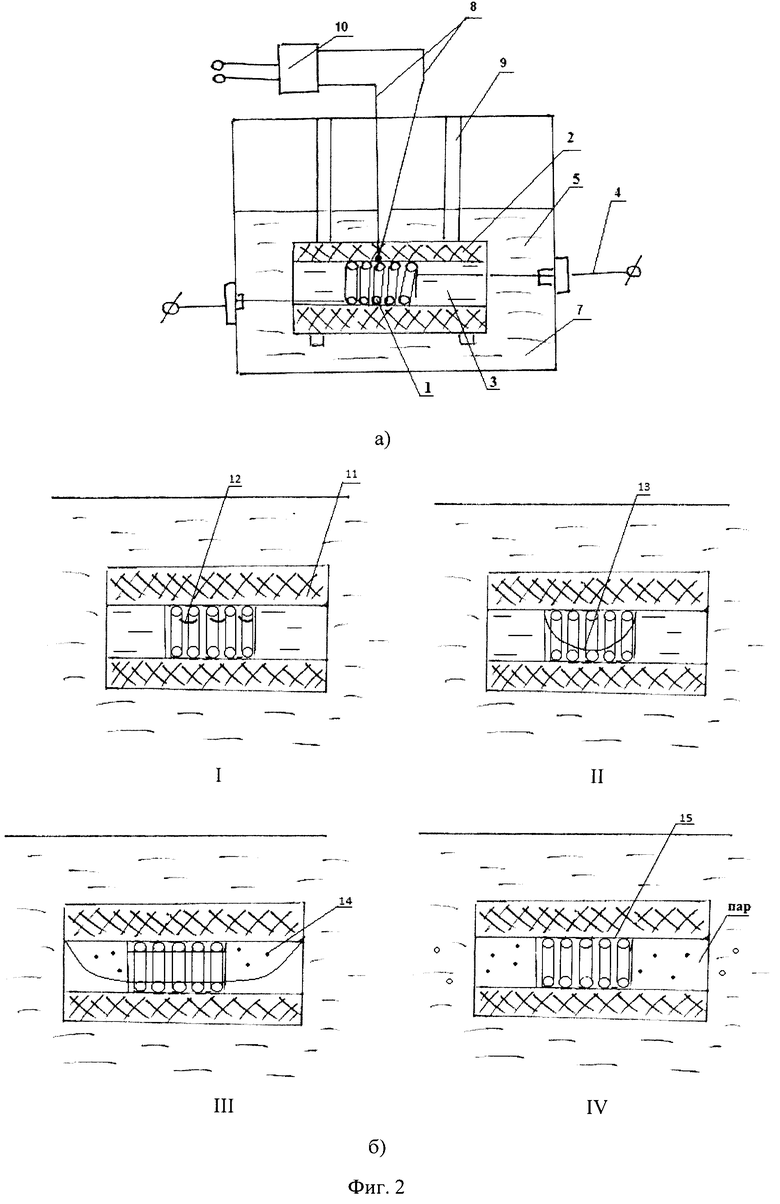

На фиг. 2 представлена схема экспериментальной установки (а) и фрагмента развития паровой полости при нагреве трубки накаливания (б). Цифрами обозначены: 7 - ванночка с жидкостью; 8 - термопара; 9 - скобы крепления; 10 - осциллограф; 11 - канал из оргстекла; 12 - начало формирования пузырькового кипения; 13 - образование паровой полости; 14 - движение паровой полости по каналу; 15 - блокирование канала при пленочном кипении и разогрев стенок канала.

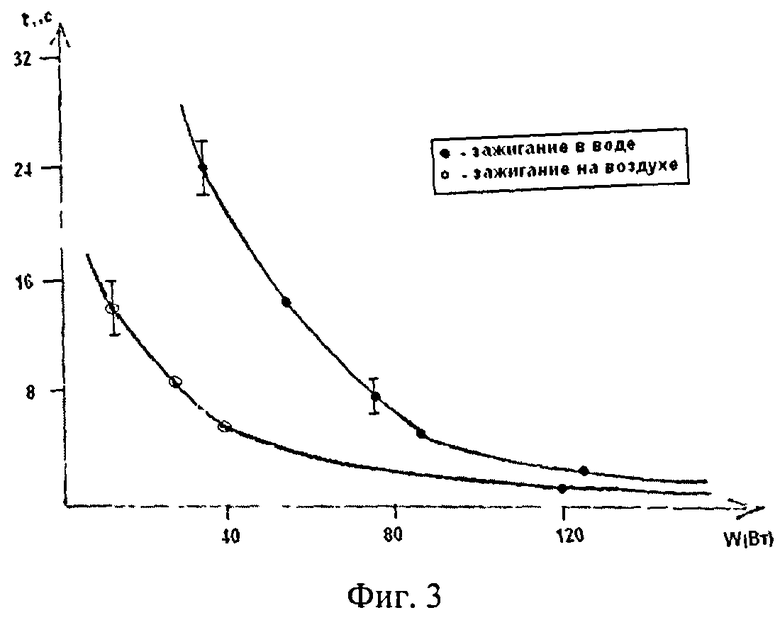

На фиг. 3 приведена зависимость времени зажигания tз от мощности W, развиваемой на трубке накаливания.

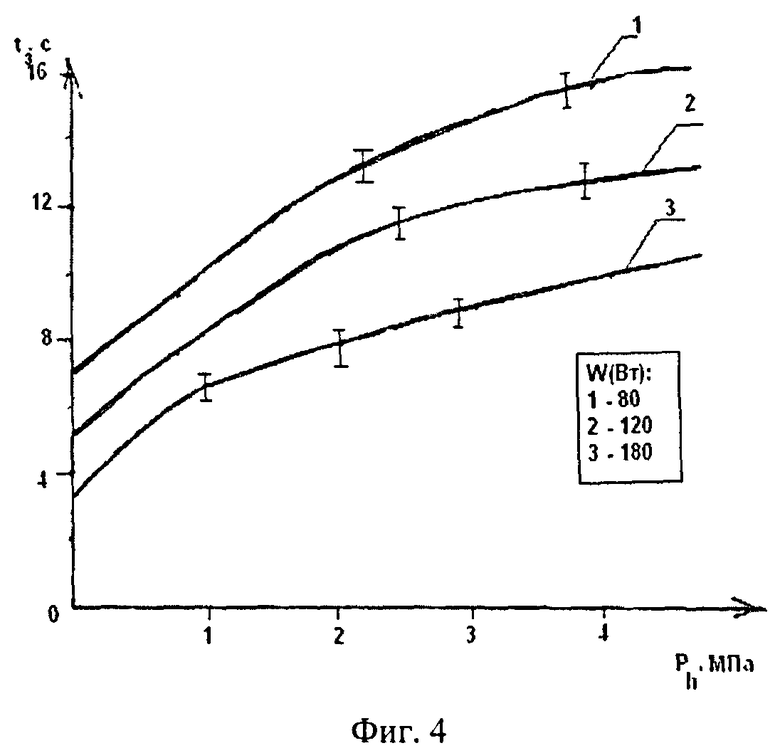

На фиг. 4 представлена зависимость температуры Т нагрева стенок канала от времени t.

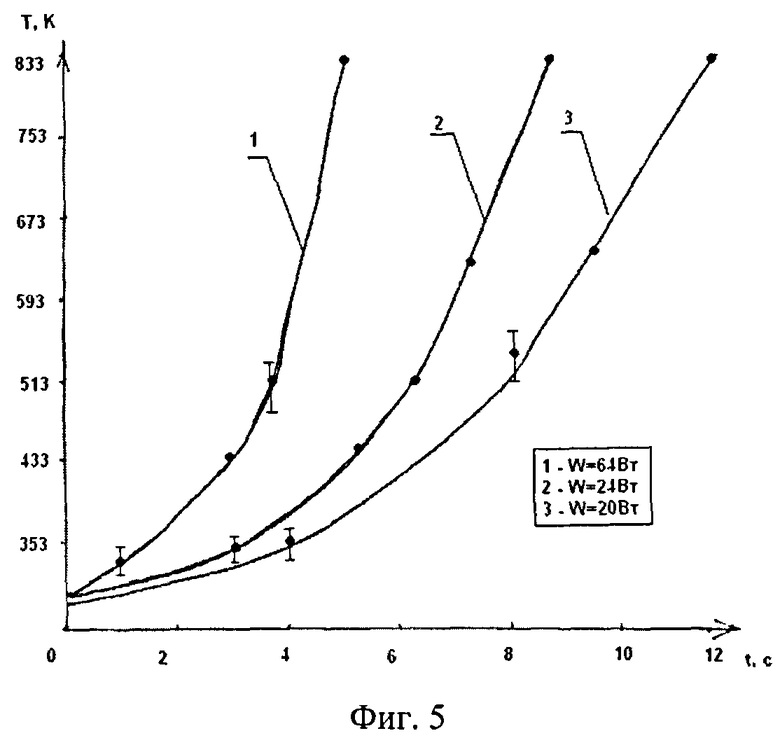

На фиг. 5 показана зависимость времени зажигания tз от гидростатического давления Рh при разных мощностях спирали.

Осуществление способа поясняется примером.

Из проволоки, имеющей высокое омическое сопротивление, плотно, виток к витку, навивается спираль в виде трубки накаливания 1, затем в образце ТХАТ 2 выполняется открытый канал 3, диаметр которого равен внешнему диаметру трубки накаливания. Трубка накаливания 1 с токоведущими проводами 4 плотно устанавливается в канале 3. Собранная система зажигания погружается в жидкость, которая заполняет канал 3 и полость трубки 1 (фиг. 1а). На трубку 1 подается напряжение от источника тока (не показан), высокоомная проволока разогревается (Закон Джоуля-Ленца), за счет этого жидкость в полости трубки 1 нагревается с образованием активных центров выделения пара в виде пузырьков. Расширение паровых пузырьков приводит к их слиянию в единый паровой объем, расширяющийся по каналу 3 (фаза пузырькового кипения) [4]. При дальнейшем нагреве паровой объем блокирует трубку 1 и часть канала 3 (фиг 1б). Идет пленочное кипение [3]. Коэффициент теплоотдачи резко падает, температура трубки накаливания и температура контактирующей с ней стенки канала возрастает. При достижении температуры зажигания ТХАТ воспламеняется.

Испытание процесса зажигания ТХАТ по предлагаемому техническому решению проводилось в лабораторных условиях на моделях из оргстекла и ТХАТ (фиг. 2б, фрагменты I, II, III, IV). В ванночку 7, имеющую прозрачные стенки, на скобах 9 помещалась модель из оргстекла с каналом 3, стенки модели полировались. Время нагревания стенок канала фиксировалось хромель-алюмелевой термопарой 8 (диаметр спая 200 мкм), внедренной в стенку канала. Сигнал термопары фиксировался осциллографом Н-117 (на схеме отмечен цифрой 10). На трубку накаливания 1 по токоведущим проводам 4 подавался электросигнал от источника ВСА-5К (на схеме не показан). Для визуального наблюдения за развитием процесса в прозрачные стенки ванночки 7 монтировались оптические линзы: одна в торце ванночки, другая в боковой стенке (на рисунке не показаны). Трубка накаливания 1 выполнялась из нихромовой проволоки диаметром 0,5·10-3 м и длиной 0,15 м. Использовались модели канала 3 диаметром 4, 8, 12 мм. Длина канала равнялась 6·10-2 м. Мощность, развиваемая на трубке накаливания 1, варьировалась в пределах 18÷180 Вт.

Фрагменты развития процесса приведены на фиг. 2б. Через 0,5 с после подачи напряжения на отдельных участках спирали образуются паровые пузырьки (фрагмент I). По мере увеличения времени нагрева число активных центров парообразования возрастает и через 1 с наблюдается их слияние в единый паровой объем (фрагмент II), сосредоточенный в верхней части (относительно вектора силы тяжести). Через 1,5 с паровая полость практически полностью заполняет канал 3, за исключением его нижней части (фрагмент III). Наблюдается свечение спирали на 1,6 секунде от момента подачи электросигнала (фрагмент IV). Нарастание температуры фиксируется термопарой 8.

Результаты испытаний представлены на фиг. 3, фиг. 4 и фиг. 5.

Фиг. 3 иллюстрирует зависимость времени зажигания tз ТХАТ в жидкости от развиваемой мощности W. Для сравнения на этом же графике приводится зависимость времени зажигания ТХАТ на воздухе. С ростом W время зажигания tз в воде снижается и становится сравнимым со временем зажигания ТХАТ в воздухе. Изменение образца ТХАТ, находящегося в жидкости при разных мощностях W приведено на фиг. 4. Поскольку имеется негерметичный канал, то проводились опыты по влиянию внешнего гидростатического давления Ph на зажигание. Опыты проводились на прозрачных моделях в металлическом сосуде с крышкой, выдерживающем давление до 4 МПа. В крышке предусмотрены переходные клеммы для подключения термопары к осциллографу, контакты для подключения трубки к источнику питания. К крышке подведена магистраль для подачи в полость сосуда сжатого воздуха. Уровень давления фиксировался манометром, установленным на крышке. Полость сосуда частично заполнена жидкостью (в данном случае водой), и в нее погружен образец с трубкой накаливания. Наддув сжатого воздуха проводился в воздушную прослойку внутренней полости сосуда.

Графики изменения времени зажигания ТХАТ tз в зависимости от Ph приведены на фиг. 5. Увеличение мощности W приводит к снижению значений времени зажигания.

Из примера видно, что данный способ зажигания ТХАТ в жидкой среде применим на практике. Стабильность способа зажигания в жидкой среде не ограничена глубиной погружения. Способ обладает повышенной надежностью зажигания и может быть использован при работах, связанных с подъемом затонувших объектов с разных глубин.

Источники информации

1. Пат. 3713393 США, МКИ F42. Воспламенительное устройство для твердого топлива (ТТ), находящегося под высоким гидростатическим давлением, 1971 г.

2. Григорян Н.Г., Пометун Д.Е., Ловля С.А. Прострелочные и взрывные работы в скважинах: Учебник для техникумов-2-е изд. перераб. - М.: Недра, 1980 г. - С.136-137.

3. Михеев М.А., Михеева И.М. Основы теплопередачи. М.: Энергия, 1973 г.

4. Боришанский В.М., Жохов К.А., Светлова П.С. и др. Кризис теплообмена в прямоточном парогенераторе // Проблемы теплофизики и физической гидродинамики. Новосибирск: Наука, 1974 г. С.144-161.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЖИГАНИЯ ТВЕРДОГО ХИМИЧЕСКИ АКТИВНОГО ТОПЛИВА В ЖИДКОЙ СРЕДЕ | 2015 |

|

RU2594935C1 |

| МАЛОГАБАРИТНАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406933C1 |

| Дымогенератор | 2019 |

|

RU2717907C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОХЛАЖДАЮЩЕЙ СПОСОБНОСТИ ЖИДКОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039092C1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИГАНИЯ И ПОДАЧИ ТОПЛИВА В ГОРЕЛОЧНОЕ УСТРОЙСТВО ИСПАРИТЕЛЬНОГО ТИПА | 2016 |

|

RU2626870C1 |

| ЗАПАЛЬНАЯ ГОРЕЛКА С КАЛИЛЬНЫМ ЗАЖИГАНИЕМ | 2002 |

|

RU2229062C2 |

| СПОСОБ СЖИГАНИЯ УНИТАРНОГО ТВЕРДОГО ТОПЛИВА В ЖИДКОЙ СРЕДЕ | 2006 |

|

RU2345277C2 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОДВОДНОГО ИСПОЛЬЗОВАНИЯ | 2015 |

|

RU2582383C1 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОДВОДНОГО ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2100065C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ГАЗА И ЖИДКОСТИ, А ТАКЖЕ СООТВЕТСТВУЮЩИЙ СПОСОБ | 2014 |

|

RU2673054C2 |

Изобретение относится к области техники для средств механизации проведения поисково-спасательных, подводно-технических и судоподъемных работ. Способ зажигания твердого химически активного топлива в жидкой среде, включающий использование нагревательного элемента. Нагревательный элемент выполняют в виде трубки накаливания длиной lmp. путем плотной намотки проволоки, имеющей высокое омическое сопротивление, в блоке твердого химически активного топлива выполняют открытый с двух сторон горизонтальный канал длиной Lk с диаметром dk, равным внешнему диаметру трубки накаливания, в который плотно устанавливают трубку накаливания. Изобретение позволяет обеспечить повышение надежности зажигания твердого химически активного топлива, находящегося в жидкой среде. 2 з.п.ф-лы, 5 ил.

1. Способ зажигания твердого химически активного топлива в жидкой среде, включающий использование нагревательного элемента, отличающийся тем, что нагревательный элемент выполняют в виде трубки накаливания длиной lmp. путем плотной намотки проволоки, имеющей высокое омическое сопротивление, а в блоке химически активного топлива выполняют открытый с двух сторон горизонтальный канал длиной Lk с диаметром dk, равным внешнему диаметру трубки накаливания, в который плотно устанавливают трубку накаливания.

2. Способ зажигания по п.1, отличающийся тем, что длину канала Lk выполняют при соблюдении условия Lk>2lmp..

3. Способ зажигания по п.1, отличающийся тем, что диаметр канала dk выполняют при соблюдении условия lmp./dk>2.

| ГРИГОРЯН Н.Г | |||

| "Прострелочные и взрывные работы в скважинах", Недра, М., 1980, с.136,137 | |||

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОДВОДНОГО ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2100065C1 |

| RU 2062403 C1, 20.06.1996 | |||

| US 3713393 A1, 30.01.1973 | |||

| JP 0056113336 A, 07.09.1981 | |||

| US 20100175367 A1, 15.07.2010 | |||

Авторы

Даты

2015-01-10—Публикация

2013-09-09—Подача