Изобретение относится к электронной технике и может быть использовано при создании мощных гибридных интегральных схем СВЧ-диапазона многоцелевого назначения.

Известен способ изготовления гибридной интегральной схемы СВЧ, включающий изготовление диэлектрической подложки с топологическим рисунком металлизационного покрытия и выемками, в которых с помощью связывающего вещества закрепляют полупроводниковые кристаллы, обеспечивающее расположение поверхности кристаллов с контактными площадками и платы в одной плоскости, соединение электрически контактных площадок полупроводниковых кристаллов с топологическим рисунком металлизационного покрытия.

В котором с целью улучшения электрических характеристик и повышения плотности монтажа выемки в диэлектрической плате выполнены в виде углублений глубиной, превышающей на 10-30 мкм толщину полупроводниковых кристаллов, закрепленных на дне углублений, а зазоры между стенками каждого углубления и кристаллом выполнены равными 20-100 мкм [1].

Недостаток данного способа заключается в низкой технологичности процесса, обусловленной высокой трудоемкостью изготовления выемок правильной геометрической формы.

Известен способ изготовления гибридной интегральной схемы СВЧ, включающий изготовление металлизированной с двух сторон диэлектрической подложки с топологическим рисунком металлизационного покрытия на лицевой стороне, по меньшей мере, одной монтажной площадки, расположенной на электро- и теплопроводящих элементах, размещенных в отверстиях диэлектрической подложки, расположение и закрепление диэлектрической подложки обратной стороной на теплоотводящее основание, расположение бескорпусных электронных приборов на монтажной площадке, закрепление их связующим веществом и соединение электрически контактных площадок бескорпусных электронных приборов с топологическим рисунком металлизационного покрытия на лицевой стороне диэлектрической подложки.

В котором с целью улучшения условий теплоотвода, снижения массогабаритных характеристик и паразитных электрических параметров монтажную площадку размещают в металлизированном углублении, при этом расстояние от монтажной площадки до лицевой стороны подложки берут равным суммарной толщине бескорпусного электронного прибора и связующего вещества.

Кроме того, с целью дальнейшего повышения выхода годных, торцевую металлизацию стенок углубления и зазор между боковыми гранями электронного прибора и стенками углубления покрывают диэлектрической композицией [2].

Недостаток заключается в низкой технологичности процесса, обусловленной высокой трудоемкостью изготовления как углублений, так и отверстий в диэлектрической подложке правильной геометрической формы.

Известен способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона, включающий изготовление многослойной диэлектрической подложки с заданной последовательностью диэлектрических слоев, предусматривающей изготовление отдельных диэлектрических слоев, по меньшей мере, с одним сквозным отверстием, нанесение заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и - экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки, формирование заданной последовательности многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования, по меньшей мере, одного сквозного отверстия в многослойной диэлектрической подложке, последующее спекание и отжиг. Расположение и закрепление многослойной диэлектрической подложки экранной заземляющей металлизацией на электро- и теплопроводящее основание. Расположение и закрепление в каждом сквозном отверстии многослойной диэлектрической подложки, активного тепловыделяющего компонента, с обеспечением расположения их лицевых сторон в одной плоскости. Соединение электрически контактных площадок активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки [3] - прототип.

Преимущество прототипа перед аналогами заключается в использовании многослойной диэлектрической подложки из материала, выполненного посредством низкотемпературной совместно обжигаемой керамики (LTCC).

Это позволило использовать для нанесения металлизационного покрытия топологического рисунка и экранной заземляющей металлизации низкотемпературные металлизационные пасты, обеспечивающие соединительным проводникам более высокую удельную проводимость и соответственно меньшие потери проходящего сигнала СВЧ.

Техническим результатом является улучшение электрических характеристик за счет улучшения теплоотвода, повышение технологичности при сохранении массогабаритных характеристик.

Указанный технический результат достигается заявленным способом изготовления мощной гибридной интегральной схемы СВЧ-диапазона, включающим:

- изготовление отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки, по меньшей мере, с одним сквозным отверстием,

- нанесение заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и - экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки,

- формирование заданной последовательности многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования, по меньшей мере, одного сквозного отверстия в многослойной диэлектрической подложке,

- последующее спекание и отжиг,

- расположение и закрепление многослойной диэлектрической подложки экранной заземляющей металлизацией на электро- и теплопроводящее основание,

- расположение и закрепление в каждом сквозном отверстии многослойной диэлектрической подложки активного тепловыделяющего компонента с обеспечением расположения их лицевых сторон в одной плоскости,

- соединение электрически контактных площадок активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки.

В котором при изготовлении отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки первую их часть изготавливают со сквозным отверстием сечением, соразмерным активному тепловыделяющему компоненту с его превышением в сечении не более 0,5 мм,

- вторую часть - с меньшим сечением,

- при этом в последней части выполнены дополнительные сквозные отверстия размером в сечении 0,05-0,5 мм,

- при этом соотношение площади сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев выполняют равным 1,4-10,0 соответственно,

- при нанесении заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и - экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки одновременно заполняют материалом металлизационного покрытия и дополнительные сквозные отверстия в их второй части,

- при формировании заданной последовательности многослойной диэлектрической подложки с ее лицевой стороны располагают отдельные диэлектрические слои с большим сечением, с обратной стороны - с меньшим, при этом глубину Н широкой части сквозного отверстия многослойной диэлектрической подложки выполняют согласно выражению:

h - толщина отдельного диэлектрического слоя с большим сечением, мм,

n - количество отдельных диэлектрических слоев с большим сечением,

k - коэффициент, равный 0,8-1,2,

при этом отдельные диэлектрические слои второй части располагают с совмещением их дополнительных сквозных отверстий между собой в плане и одновременно в плане отверстий первой части отдельных диэлектрических слоев многослойной диэлектрической подложки.

При изготовлении отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки используют, например, низкотемпературную совместно обжигаемую керамику.

Сквозные отверстия в каждом отдельном диэлектрическом слое выполняют, например, посредством пробивки.

Раскрытие сущности изобретения.

Совокупность существенных признаков заявленного способа изготовления мощной гибридной интегральной схемы СВЧ-диапазона, а именно:

когда при изготовлении отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки первую их часть изготавливают со сквозным отверстием сечением, соразмерным активному тепловыделяющему компоненту с его превышением в сечении не более 0,5 мм,

- вторую часть - с меньшим сечением,

и когда в последней части выполнены дополнительные сквозные отверстия размером в сечении 0,05-0,5 мм,

и когда соотношение площади сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев выполняют равным 1,4-10 соответственно,

и когда при нанесении заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и - экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки одновременно заполняют материалом металлизационного покрытия и дополнительные сквозные отверстия в их второй части,

равно как, когда при формировании заданной последовательности многослойной диэлектрической подложки с ее лицевой стороны располагают отдельные диэлектрические слои с большим сечением, с обратной стороны - с меньшим, при этом глубину Н широкой части сквозного отверстия многослойной диэлектрической подложки выполняют согласно указанному выражению.

Это обеспечит формирование сквозного отверстия в многослойной диэлектрической подложке, для расположения и закрепления в нем активного тепловыделяющего компонента, в виде ступеньки и тем самым обеспечит повышение технологичности расположения активного тепловыделяющего компонента и соответственно - повышение технологичности расположения лицевых сторон многослойной диэлектрической подложки и активного тепловыделяющего компонента в одной плоскости и тем самым уменьшение длины соединительных проводников и тем самым снижение паразитных индуктивностей и, как следствие этого -

во-первых, повышение технологичности способа изготовления мощной гибридной интегральной схемы СВЧ-диапазона в целом,

во-вторых, повышение электрических характеристик мощной гибридной интегральной схемы СВЧ-диапазона.

Выполнение в другой части отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки дополнительных сквозных отверстий размером в сечении 0,05-0,5 мм2 при обеспечении указанного предела соотношения площади сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев (1,4-10,0) обеспечит:

во-первых, улучшение теплоотвода от активного тепловыделяющего компонента при сохранении массогабаритных характеристик за счет

а) исключения деформации - усадки материала металлизационной пасты в сквозном отверстии с меньшим сечением при последующем спекании и отжиге заданной последовательности отдельных диэлектрических слоев многослойной диэлектрической подложки и образования пустот в нем,

б) расширения теплового потока;

во-вторых, повышение технологичности заполнения как основного сквозного отверстия с меньшим сечением, так и дополнительных сквозных отверстий,

И, как следствие того и другого -

во-первых, улучшение электрических характеристик гибридной интегральной схемы и,

во-вторых, повышение технологичности гибридной интегральной схемы в целом.

Выполнение дополнительных сквозных отверстий размером в сечении менее 0,05 мм2 технологически трудно выполнимо с точки зрения его заполнения металлизационной пастой, а более 0,5 мм2 исключено, так как при последующем спекании и отжиге заданной последовательности отдельных диэлектрических слоев многослойной диэлектрической подложки может привести к выше указанной деформации - усадки металлизационной пасты и к образованию пустот в отверстиях.

Выполнение сквозных отверстий с обеспечением указанного предела соотношения площади сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев (1,4-10,0) в первом случае приводит к улучшению теплоотвода, но при этом снижает технологичность процесса изготовления, а во втором - более 10,0 к ухудшению теплоотвода.

Выполнение сквозных отверстий в каждом отдельном диэлектрическом слое посредством пробивки является наиболее простым и технологичным методом, используемым на сегодня при работе с низкотемпературной совместно обжигаемой керамикой (LTCC).

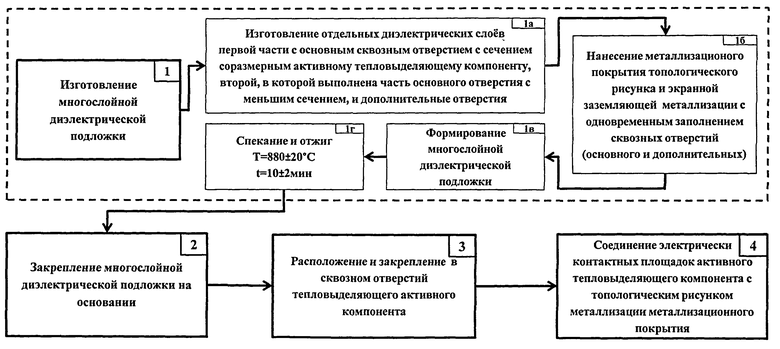

Изобретение поясняется чертежом.

На фигуре дана структурная схема технологических операций изготовления заявленной мощной гибридной интегральной схемы СВЧ-диапазона.

Пример конкретного выполнения заявленной мощной гибридной интегральной схемы СВЧ-диапазона.

Изготавливают отдельные диэлектрические слои заданной последовательности многослойной диэлектрической подложки из материала низкотемпературной совместно обжигаемой керамики (LTCC) марки «Du Pont 951», например, с одним сквозным отверстием, последние изготавливают посредством пробивки.

При этом первую их часть изготавливают со сквозным отверстием сечением, равным (4,2×5,1) мм, что соразмерно активному тепловыделяющему компоненту ПУМ М42230-3 АПНТ 43810.24 ТУ с размером (4,0×5,0) мм2,

вторую часть - с меньшим сечением, при этом сумма площадей сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев равна 3,74 мм2, что соответствует соотношению их площадей сечения 5,7 (поз.1а),

при этом в последней части выполняют дополнительные сквозные отверстия размером в сечении 0,275 мм2 (поз.1а).

Наносят заданные металлизационные покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и - экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки, посредством нанесения металлизационной пасты марки 6142D методом толстопленочной технологии, при этом с одновременным заполнением указанной металлизационной пастой и дополнительных сквозных отверстий в их второй части (поз.1б).

Формируют заданную последовательность многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования сквозного отверстия в многослойной диэлектрической подложке, при этом с ее лицевой стороны располагают отдельные диэлектрические слои с большим сечением на глубину Н, равную 0,25 мм, которая рассчитана согласно указанному выражению при h - толщине отдельного диэлектрического слоя с большим сечением, равным 0,125 мм, n - количестве отдельных диэлектрических слоев с большим сечением, равным 2, k - коэффициенте, равным 1,0 (поз.1в).

при этом отдельные диэлектрические слои второй части располагают с совмещением их дополнительных сквозных отверстий между собой в плане и одновременно в плане отверстий первой части отдельных диэлектрических слоев многослойной диэлектрической подложки (поз.1в).

Затем осуществляют спекание и отжиг при температуре 880±20°C в течение 10 мин (поз.1г).

Располагают и закрепляют многослойную диэлектрическую подложку экранной заземляющей металлизацией на электро- и теплопроводящее основание, выполненное из псевдосплава марки МД 50 (поз.2).

Располагают и закрепляют в сквозном отверстии многослойной диэлектрической подложки активный тепловыделяющий компонент ПУМ М42230-3 АПНТ 43810.24 ТУ, с обеспечением расположения их лицевых сторон в одной плоскости (поз.3).

Электрически соединяют контактные площадки указанного активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки (поз.4).

Примеры 2-5.

Аналогично примеру 1 изготавливают образцы мощной гибридной интегральной схемы СВЧ-диапазона, но при других технологических параметрах как указанных в формуле изобретения (примеры 2-3), так и за ее пределами (примеры 4-5).

Данные примера 6 соответствуют способу изготовления мощной гибридной интегральной схемы СВЧ-диапазона прототипа.

На изготовленных образцах были измерены выходная мощность и коэффициент усиления.

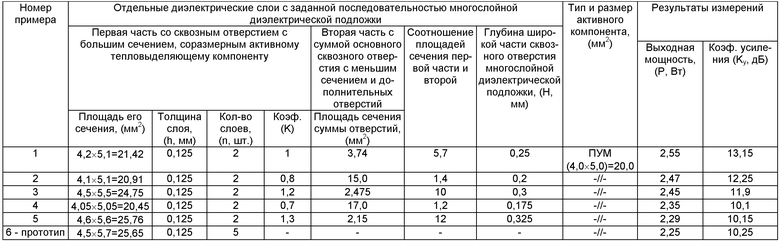

Данные представлены в таблице.

Как видно из таблицы образцы мощной гибридной интегральной схемы СВЧ-диапазона, изготовленные согласно заявленному способу, имеют выходную мощность порядка 2,5 Вт и коэффициент усиления порядка 12,5 дБ (примеры 1-3).

В отличие от образцов, изготовленных при технологических параметрах, выходящих за ее пределы (примеры 4-5), а также - прототипа (пример 6), которые имеют выходную мощность порядка 2,3 Вт и коэффициент усиления порядка 10 дБ.

Таким образом, заявленный способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона обеспечит по сравнению с прототипом:

во-первых, повышение технологичности способа изготовления,

во-вторых, повышение электрических характеристик мощной гибридной интегральной схемы СВЧ-диапазона, увеличение выходной мощности примерно на 30 процентов и коэффициента усиления - на 20 процентов.

Источники информации

1. Патент РФ №2227345, МПК H01L 27/13, Н05К 1/16, приоритет 26.02.2002, опубл. 20.04.04.

2. Патент РФ №2390877, МПК H01L 25/16, Н05К 1/02, приоритет изобретения 08.04.2009, опубл. 27.05.10.

3. Научно-технический сборник. Электронная техника, Серия 1, СВЧ-техника, выпуск 3(502) 2009 г., с.79 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОЙ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2013 |

|

RU2521222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОЙ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2013 |

|

RU2536771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2022 |

|

RU2787551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2022 |

|

RU2800495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ ДИАПАЗОНА | 2021 |

|

RU2783368C1 |

| Способ изготовления гибридной интегральной схемы СВЧ-диапазона | 2024 |

|

RU2837064C1 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2011 |

|

RU2489770C1 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ-ДИАПАЗОНА | 2003 |

|

RU2235390C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2020 |

|

RU2803110C2 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ-ДИАПАЗОНА | 2010 |

|

RU2450388C1 |

Изобретение относится к электронной технике и может быть использовано при создании мощных гибридных интегральных схем СВЧ-диапазона многоцелевого назначения. Технический результат - улучшение электрических характеристик за счет улучшения теплоотвода, повышение технологичности при сохранении массогабаритных характеристик. Достигается тем, что способом изготовления мощной гибридной интегральной схемы СВЧ-диапазона изготовливают отдельные диэлектрические слои заданной последовательности многослойной диэлектрической подложки, по меньшей мере, с одним сквозным отверстием, наносят заданное металлизационное покрытие топологического рисунка на каждый из отдельных диэлектрических слоев и экранную заземляющую металлизацию на обратной стороне нижнего слоя многослойной диэлектрической подложки. Формируют заданную последовательность многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования, по меньшей мере, одного сквозного отверстия в многослойной диэлектрической подложке, далее спекание и отжиг, распологают и закрепляют многослойную диэлектрическую подложку экранной заземляющей металлизацией на электро- и теплопроводящем основании, распологают и закрепляют в каждом сквозном отверстии многослойной диэлектрической подложки активный тепловыделяющий компонент, с обеспечением расположения их лицевых сторон в одной плоскости, соединяют электрически контактные площадки активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона, включающий изготовление отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки, по меньшей мере, с одним сквозным отверстием, нанесение заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и - экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки, формирование заданной последовательности многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования, по меньшей мере, одного сквозного отверстия в многослойной диэлектрической подложке, последующее спекание и отжиг, расположение и закрепление многослойной диэлектрической подложки экранной заземляющей металлизацией на электро- и теплопроводящее основание, расположение и закрепление в каждом сквозном отверстии многослойной диэлектрической подложки активного тепловыделяющего компонента, с обеспечением расположения их лицевых сторон в одной плоскости, соединение электрически контактных площадок активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки, отличающийся тем, что при изготовлении отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки первую их часть изготавливают со сквозным отверстием сечением, соразмерным активному тепловыделяющему компоненту, с его превышением в сечении не более 0,5 мм, вторую часть - с меньшим сечением, при этом в последней части выполнены дополнительные сквозные отверстия диаметром 0,05-0,5 мм, соотношение площади сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев выполняют равным 1,4-10,0 соответственно, при нанесении заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки одновременно заполняют материалом металлизационного покрытия и дополнительные сквозные отверстия в их второй части, при формировании заданной последовательности многослойной диэлектрической подложки с ее лицевой стороны располагают отдельные диэлектрические слои с большим сечением, с обратной стороны - с меньшим, при этом глубину Н широкой части сквозного отверстия многослойной диэлектрической подложки выполняют согласно выражению:

h - толщина отдельного диэлектрического слоя с большим сечением, мм,

n - количество отдельных диэлектрических слоев с большим сечением,

k - коэффициент, равный 0,8-1,2,

при этом отдельные диэлектрические слои второй части располагают с совмещением их дополнительных сквозных отверстий между собой в плане и одновременно в плане отверстий первой части отдельных диэлектрических слоев многослойной диэлектрической подложки.

2. Способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона по п.1, отличающийся тем, что при изготовлении отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки используют, например, низкотемпературную совместно обжигаемую керамику.

3. Способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона по п.1, отличающийся тем, что сквозные отверстия в каждом отдельном диэлектрическом слое выполняют, например, посредством пробивки.

| ЭЛЕКТРОННАЯ ТЕХНИКА | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СВЧ-техника | |||

| Научно-технический сборник/ Гл | |||

| ред | |||

| Д.т.н | |||

| А.Н.Королев, ФГУП "НПП "Исток", 2009, 3(502), с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| RU 2011154696 A, 10.07.2013 | |||

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ-ДИАПАЗОНА | 2002 |

|

RU2227345C2 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ-ДИАПАЗОНА | 2009 |

|

RU2390877C1 |

| US 6294827 B1, 25.09.2001 | |||

| ПОДВЕСНОЙ КОНВЕЙЕР | 0 |

|

SU356212A1 |

| US 5122930 A, 16.06.1992 | |||

Авторы

Даты

2015-01-10—Публикация

2013-06-18—Подача