Область техники, к которой относится изобретение

Настоящее изобретение относится к пропитке щепы в процессе получения целлюлозы с использованием способа согласно вводной части п.1 формулы изобретения, к системе согласно вводной части п.9 формулы изобретения и к выводящей сеточной секции согласно вводной части п.12 формулы изобретения.

Уровень техники

В традиционной непрерывной варке имеется устройство предварительной обработки с используемым бункером щепы, в котором первое нагревание щепы выполняется водяным паром низкого давления при температуре 70-100°C. После предварительной обработки следует обработка водяным паром в автоклаве, в котором щепа интенсивно нагревается испарившимся водяным паром и/или острым водяным паром низкого давления при температуре 110-120°C. Тщательно пропаренная щепа затем суспендируется в желобе щепы перед подачей в способ варки. Данный способ требует больших количеств водяного пара, а также ряда автоклавов интенсивной обработки с увеличением затрат и сложности системы варки.

Интенсивная обработка водяным паром и ее осуществление в нескольких автоклавах считаются полностью необходимыми для того, чтобы быть способными обеспечить, чтобы воздух и вода, соединяющиеся с щепой, выводились так, чтобы пропиточная текучая среда могла полностью проникать в щепу, и так, чтобы воздух не выводился с щепой в способ варки.

Были сделаны попытки объединить бункер щепы с пропиточным автоклавом так, что таким образом получается простая система.

В US 3532594 (Metso Fiber Karlstard AB) показан объединенный автоклав, в котором обработка водяным паром и образование суспензии имеют место в едином автоклаве, который поддерживается при избыточном давлении 1-2 атм (1-2 кг/см2). Система используется на бумажных заводах в Швеции с 1970-х годов. В данном случае пропиточная текучая среда рециркулирует в процессе введения черного щелока, что поддерживает предполагаемую температуру 105°C в рециркуляционном контуре, который состоит из выводящего сетчатого фильтра (35) - насоса (23) - теплообменника (25) - выпускной/центральной трубы (27). Водяной пар, испарившийся из черного щелока в испарительной емкости, также вводится в дополнительную центральную трубу вместе с опциональным введением свежего водяного пара. Намерение в данном случае состоит в том, чтобы весь водяной пар выводился через самый верхний слой щепы испарением, и чтобы указанный водяной пар мог выводиться (вентилироваться) через выпуск 12. В данной системе требуется мощный теплообменник (25). Имеется серьезный риск утечки через впуск (13) зловонных неконденсирующихся газов ((НКГ)(NCGs)). Также в указанном патенте определено, что можно полностью удалить введение водяного пара и иметь только непрямое нагревание щепы с помощью нагревающего потока в процессе введения черного щелока. Трудно осуществить указанную технологию нагревания, т.к. она требует очень больших рециркуляционных потоков и большую мощность нагревания в теплообменнике для того, чтобы быть способным нагреть холодную щепу.

В US 5635025 показана система, в которой щепа подается без предварительной обработки водяным паром в автоклав в виде объединенных бункеров щепы, пропиточного сосуда и желоба щепы. Обработка водяным паром щепы, которая лежит выше уровня текучей среды, имеет место в данном положении при введении водяного пара из «источника водяного пара», поскольку делает простое введение пропиточной текучей среды в нижнюю часть автоклава.

В US 6280567 показана другая такая система, в которой щепа подается без предварительной обработки водяным паром в пропиточный сосуд при атмосферном давлении, где щепа нагревается введением черного щелока, который поддерживает температуру приблизительно 130-140°C. Горячий черный щелок вводится чуть ниже уровня текучей среды через трубы в стенке пропиточного сосуда, и только избыточная жидкость выводится из суспензии в наружный испарительный сосуд.

В SE 523850 показана альтернативная система, в которой горячий опрессованный черный щелок, отобранный непосредственно из варочного котла при температуре 125-140°C, подается в верхнюю часть автоклава обработки водяным паром выше уровня текучей среды, но ниже уровня щепы, поэтому черный щелок, чье давление снижается, высвобождает большие количества водяного пара для обработки водяным паром щепы, которая лежит выше уровня текучей среды, установленного в автоклаве. Избыточная текучая среда, черный щелок, в данном случае может быть выведена из нижней части автоклава.

Таким образом, известная технология в большинстве случаев использует обработку водяным паром как значительную часть нагревания щепы, где водяной пар, который используется, состоит либо из свежего водяного пара, либо из водяного пара, который был получен после снижения давления черного щелока со стадии варки, причем последний содержит большое количество серосодержащих НКГ-газов. Это обеспечивает относительно большой поток водяного пара с соответствующим потреблением энергии, и это требует системы обработки водяным паром, которая может регулироваться.

Обработка водяным паром также включает образование больших количеств зловонных газов, т.е. НКГ-газов, с высоким риском взрыва при некоторых концентрациях.

В US 7381302 (или US 7615134) показано устройство в попытке избежать избыточных объемов водяного пара, проходящего через слой щепы. Пропиточные текучие среды (BL1/BL2/BL3) в данном случае вводятся с увеличением температуры в различных позициях (Р1, Р2, Р3), где локальное давление может быть выше точки кипения вводимого щелока. Большая часть летучих соединений в вводимом черном щелоке связывается с выводимой пропиточной текучей средой (REC).

В SE 530725 (=US 2009139671) показано дополнительное улучшение пропиточных сосудов, работающих при атмосферном давлении, использующих горячий черный щелок. Здесь разобраны ливневые устройства, установленные выше уровня щепы для того, чтобы предотвратить продувку зловонных НКГ-газов.

Проблемы, лежащие в основе изобретения

Неожиданно стало очевидным, что использование работающего при атмосферном давлении пропиточного сосуда, использование щелочного черного щелока для главной части пропаривания щепы высвобождает большие количества кислотности древесины в щепе. В недавних испытаниях в пропитке щепы имеется до 1,5 м3/BDt древесины кислотной жидкости без или с игнорируемой остаточной щелочной способностью, выводимой из ранних сеточных секций в пропиточном сосуде. Было установлено, что указанный большой объем кислотной жидкости с низкой остаточной щелочной способностью имеет особый красновато-терракотовый цвет, довольно отличающийся от цвета обычного отработанного черного щелока из щелочных варок, а также имеет липкий зловонный запах. Имеется ряд возможных исправлений указанного положения, но большинство из них дает в результате увеличенные потери щелочи в выводимой отработанной пропиточной жидкости. Проблема, связанная с кислотностью в выводимой отработанной пропиточной жидкости, состоит в том, что щепа, близкая к стенке пропиточного сосуда, близко к позиции выведения, пропитывается той же жидкостью, когда последняя выводится из сосуда. Щепа, близкая к стенке пропиточного сосуда, таким образом не пропитывается в требуемых щелочных условиях, как щепа, близкая к центру пропиточного сосуда, что дает в результате неравномерные условия пропитки в поперечном сечении сосуда.

Другая проблема состоит в том, что высвобождаемая кислотность древесины приводит к растворению металла из древесного материала благодаря кислотным условиям, где содержание металлов является затруднительным для последующего способа. Особенно кальций имеет тенденцию к образованию накипи в форме карбоната кальция, причем указанная накипь активируется высокой температурой.

Еще одна проблема состоит в том, что большие объемы кислотной текучей среды требуют много щелочи только для нейтрализации кислотности. Это создает дополнительное щелочепотребление в способе варки.

Цели изобретения

Главной целью настоящего изобретения является достижение улучшенного способа и улучшенной системы для пропитки и нагревания щепы, которая не была обработана водяным паром, так что эти способ и система уменьшают проблемы с образованием больших объемов кислотных конденсатов в процессе пропаривания.

Второй целью является снижение количества металлов, вводимых в процессе варки рано в способ, таким образом снижая риск проблем образования накипи.

Третьей целью является снижение общей загрузки щелочи в способ варки, так что минимальное количество щелочи требуется для нейтрализации древесного материала после пропаривания.

Четвертой целью является установление достаточных условий пропитки в щелочных условиях для щепы непосредственно после пропаривания и предпочтительно в том же самом сосуде, который используется для пропаривания.

Краткое описание изобретения

Способ изобретения пропитки и пропаривания щепы в процессе получения целлюлозы содержит следующие стадии а-е:

Стадия а: щепа непрерывно подается без предварительной обработки водяным паром в верхнюю часть пропиточного сосуда, где пропитанная щепа выводится из нижней части сосуда. Щепа, таким образом, находится в исходном состоянии, имея свое природное содержание кислотности древесины.

Стадия b: горячая пропиточная текучая среда при первой температуре выше точки кипения горячей пропиточной текучей среды подается в пропиточный сосуд (3) по трубе, имеющей выпускной конец ниже уровня щепы (CHLEV), установленного в пропиточном сосуде, и на расстоянии от стенок пропиточного сосуда, предпочтительно в центре, так что водяной пар высвобождается в объем щепы для пропаривания щепы. Горячая пропиточная текучая среда, таким образом, имеет температуру выше точки кипения при превалирующем давлении, установленном в пропиточном сосуде, что образует водяной пар в процессе снижения давления внутри пропиточного сосуда.

Стадия с: вводимая пропиточная текучая среда устанавливает уровень текучей среды в пропиточном сосуде, где уровень щепы находится на по меньшей мере 1-2 м, предпочтительно 3-5 м над уровнем текучей среды, где давление в верхней части пропиточного сосуда находится по существу на уровне атмосферного давления ±0,5 бар (50 кПа), предпочтительно ±0,2 бар (20 кПа). Указанные условия гарантируют низкую температуру в сосуде для пропиточного сосуда и высвобождение водяного пара через штабель щепы для пропаривания.

Стадия d: выведение первой пропиточной текучей среды для первого использования имеет место из сосуда на уровне уровня текучей среды из первого объема выведения, расположенного сзади первого ряда сеток, смонтированного в стенке пропиточного сосуда. Данное выведение извлекает большую часть раннего потока конденсата.

Стадия е: согласно способу изобретения также дополнительное выведение второй пропиточной среды имеет место в сосуде на уровне ниже первого ряда сеток из второго объема выведения, расположенного сзади второго ряда сеток, смонтированного в стенке пропиточного сосуда, причем указанный уровень ниже первого ряда сеток не превышает диаметр пропиточного сосуда, и при этом вторая пропиточная текучая среда по меньшей мере частично возвращается в центр пропиточного сосуда, что представляет собой иное использование, чем первое использование первой пропиточной текучей среды. Данный способ, использующий два ряда сеток и рециркуляцию последней выведенной жидкости по меньшей мере частично в центр сосуда, обеспечивает выведение больших объемов кислотной обрабатывающей текучей среды из сосуда обработки, содержащей растворенные ионы металла и экстрагенты древесины, такие как скипидар и т.д., таким образом избегая необходимости в щелочи для нейтрализации указанной древесной кислотности, и последующая циркуляция может установить равномерный щелочной профиль по всему поперечному сечению пропиточного сосуда для равномерного способа пропитки древесной щепы.

Согласно предпочтительному варианту изобретения способ представляет первое использование первой части потока щелока, посылаемой на извлечение, а не части текучей среды, возвращаемой в центр пропиточного сосуда. Так как кислотный сбросовый поток содержит менее ценное содержимое, как целлюлоза и гемицеллюлоза, для способа щелочной варки, предпочтительно раннее извлечение данного объема кислотной жидкости. Он может быть объединен с другими потоками черного щелока и направлен в бойлер-утилизатор или может быть объединен с другими потоками кислотными сбросовыми щелоками из установки отбеливания для дополнительного соответствующего извлечения химических веществ или волокон.

Согласно другому предпочтительному варианту способа изобретения количество горячей пропиточной текучей среды подается в пропиточный сосуд в соответствии с уровнем текучей среды, превышающее 3 тн на 1 тн древесины и при температуре пропиточной текучей среды в интервале 115-170°C, так что температура смеси текучая среда - древесина, которая устанавливается на уровне текучей среды, устанавливается в интервале 90-115°C, предпочтительно в интервале 95-105°C, и где уровень щелочи, вводимой пропиточной текучей средой, превышает 15 г/л ЕА как NaOH. Указанные количества горячего щелочного щелока будут подавать все количество или большую часть водяного пара и щелочи, необходимых для способа пропитки.

Согласно еще одному предпочтительному варианту способа изобретения выводится количество второй пропиточной текучей среды, превышающее 0,5 тн на 1 тн древесины, и по меньшей мере часть указанной выводимой второй пропиточной текучей среды рециркулирует обратно в центр пропиточного сосуда. Предпочтительно может выводиться до 1,0-2,0 тн, и большие потоки устанавливают более сильную скорость рециркуляции.

Из выведенного количества часть второй пропиточной текучей среды может быть возвращена в центр пропиточного сосуда и предпочтительно по меньшей мере 0,5 тн на 1 тн древесины. Так, если всего выводится 0,5 тн, может быть возвращен полный объем, а если всего выводится 1,0 тн, может возвращаться половина объема, отсюда всегда часть всего количества выводится и возвращается в центр пропиточного сосуда.

Согласно еще одному предпочтительному варианту способа изобретения часть второй пропиточной текучей среды, возвращаемая в центр пропиточного сосуда, разбавляется дополнительной жидкостью. Данной дополнительной жидкостью является предпочтительно щелочной промывочный фильтрат с последующих стадий варки или отбеливания, имеющий остаточное содержание щелочи.

Далее весь объем второй пропиточной текучей среды, включая любое разбавление, предпочтительно возвращается в центр пропиточного сосуда ниже первых сеток, и направленный вверх поток вытеснения устанавливается к первым сеткам. Направленный вверх поток вытеснения улучшает эффект промывки текучих сред с остаточной кислотностью от предшествующего пропаривания и дополнительно улучшает равномерный щелочной профиль в последующем способе пропитки.

Система изобретения для пропитки и пропаривания щепы в одном единственном пропиточном сосуде в процессе получения целлюлозы имеет следующие характеристики. Указанный пропиточный сосуд имеет впуск в верхней части для щепы и выпуск в нижней части для пропитанной щепы. Указанный пропиточный сосуд имеет устройства для введения горячей пропиточной текучей среды при первой температуре выше точки кипения горячей пропиточной текучей среды в пропиточный сосуд через первую центральную трубу, имеющую выпускной конец, расположенный ниже уровня щепы, установленного в пропиточном сосуде, и на расстоянии от стенок пропиточного сосуда, при этом указанный выпускной конец предпочтительно расположен в центре, так что водяной пар высвобождается в объем щепы для пропаривания щепы. Указанный пропиточный сосуд, кроме того, имеет устройства для установления уровня текучей среды при введении пропиточной текучей среды в пропиточный сосуд и, кроме того, имеет устройства для установления уровня щепы, находящегося по меньшей мере на 1-2 м, предпочтительно на 3-5 м, над уровнем текучей среды. Пропиточный сосуд, кроме того, имеет устройства для установления давления в верхней части пропиточного сосуда, которое по существу находится на уровне атмосферного давления ±0,5 бар (50 кПа), предпочтительно ±0,2 бар (20 кПа). Указанный пропиточный сосуд имеет первый ряд сеток на уровне уровня текучей среды, содержащий первый объем выведения, расположенный позади первого ряда сеток, смонтированного в стенке пропиточного сосуда, для выведения отработанной пропиточной текучей среды.

Система изобретения, кроме того, содержит дополнительный второй ряд сеток, расположенный в пропиточном сосуде на уровне ниже первого ряда сеток, имеющий второй объем выведения, расположенный позади второго ряда сеток, смонтированного в стенке пропиточного сосуда. Указанный уровень ниже первого ряда сеток не превышает диаметр пропиточного сосуда. И, кроме того, вторая выводящая труба соединена со вторым объемом выведения для извлечения отработанной обрабатывающей жидкости, и где вторая выводящая труба соединена со второй центральной трубой, имеющей выпуск в пропиточном сосуде на расстоянии от стенки пропиточного сосуда и предпочтительно в центре пропиточного сосуда.

Согласно предпочтительному варианту системы изобретения выпуск второй центральной трубы расположен ниже первого ряда сеток. При наличии первой и второй центральных труб, размещенных на различных уровнях, можно каждую центральную трубу использовать для оптимизации любого парообразования, как в первой центральной трубе, или улучшить рециркуляцию для выравнивания щелочного профиля, как во второй центральной трубе. В некоторых решениях, однако, можно использовать только одну единственную центральную трубу для введения смешанного потока горячей пропиточной текучей среды и рециркуляционной текучей среды.

Согласно еще одному предпочтительному варианту системы изобретения источник разбавительной жидкости соединен с трубопроводом (43, 41c), заканчивающимся в выпуск центральной трубы. При введении такого источника разбавительной жидкости можно улучшить характеристики промывки и получить более равномерный щелочной профиль.

Выводящая сеточная секция изобретения для использования в предварительной обработке щепы в сосуде обработки в фазе щелок-водяной пар, имеющем паровую фазу в верхней части и жидкую фазу в нижней части указанного сосуда, содержит следующие компоненты. Указанная выводящая сеточная секция содержит первый ряд сеток, смонтированный в стенке сосуда обработки и в контакте со щепой, пропитываемой в обрабатывающей жидкости внутри сосуда обработки. Кроме того, первый объем выведения расположен снаружи первого ряда сеток, собирающего обрабатывающую жидкость, выводимую из сосуда обработки через указанный первый ряд сеток, а также первая выводящая труба соединена с первым объемом выведения для извлечения отработанной обрабатывающей жидкости с помощью первого насоса. Модификация изобретения содержит, кроме того,

- дополнительный второй ряд сеток, размещенный на уровне ниже первого ряда сеток,

- второй объем выведения, расположенный снаружи второго ряда сеток, собирающего обрабатывающую жидкость, выводимую из сосуда обработки через указанный второй ряд сеток,

- вторую выводящую трубу, соединенную со вторым объемом выведения, для выведения отработанной обрабатывающей жидкости с помощью второго насоса (Р2),

- указанный уровень ниже первого ряда сеток, не превышающий диаметр пропиточного сосуда, и

- при этом вторая выводящая труба соединена со второй центральной трубой, имеющей выпуск в пропиточном сосуде на расстоянии от стенки пропиточного сосуда и предпочтительно в центре пропиточного сосуда.

В предпочтительном варианте выводящей сетки выпуск второй центральной трубы расположен ниже первого ряда сеток.

Описание чертежей

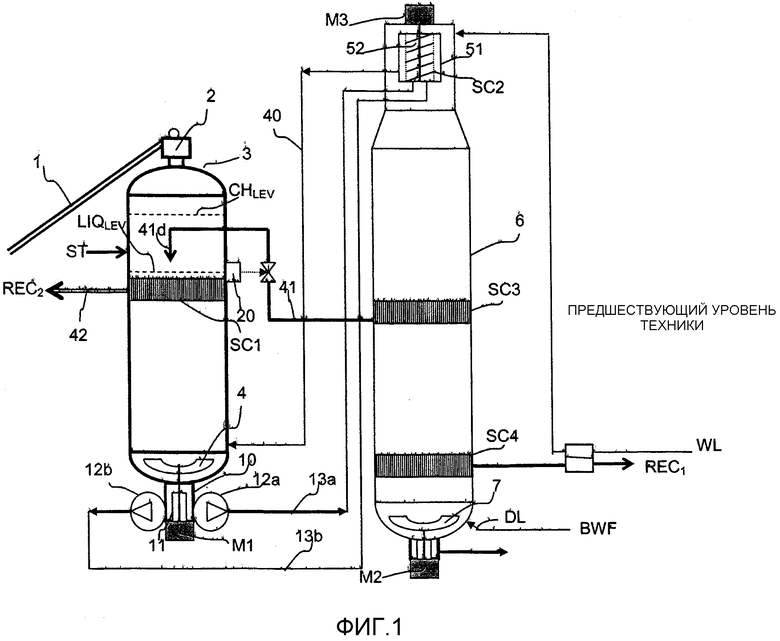

На фиг.1 показана известная система непрерывной варки с 2 сосудами с первым пропиточным сосудом, работающим при атмосферном давлении;

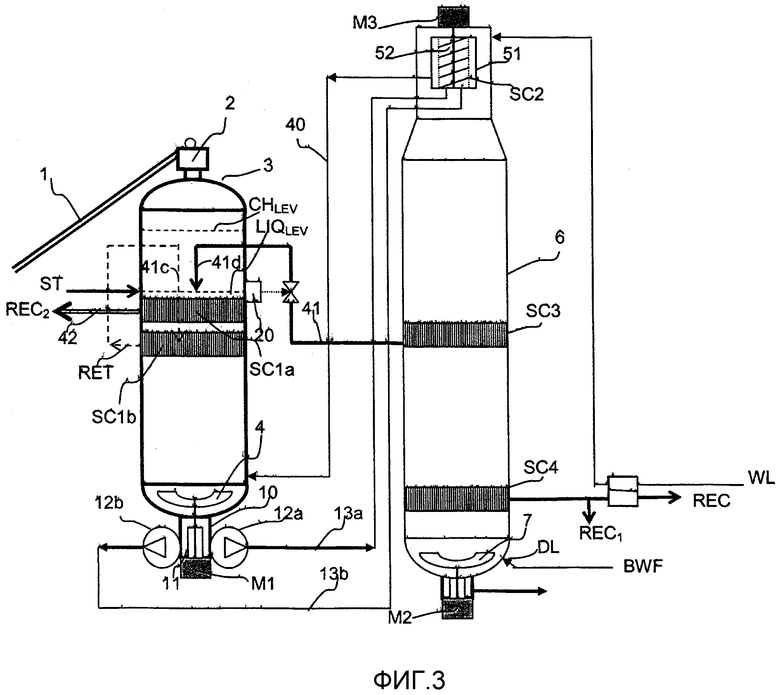

на фиг.2 показана выводящая сеточная секция в пропиточном сосуде, работающем при атмосферном давлении, согласно настоящему изобретению;

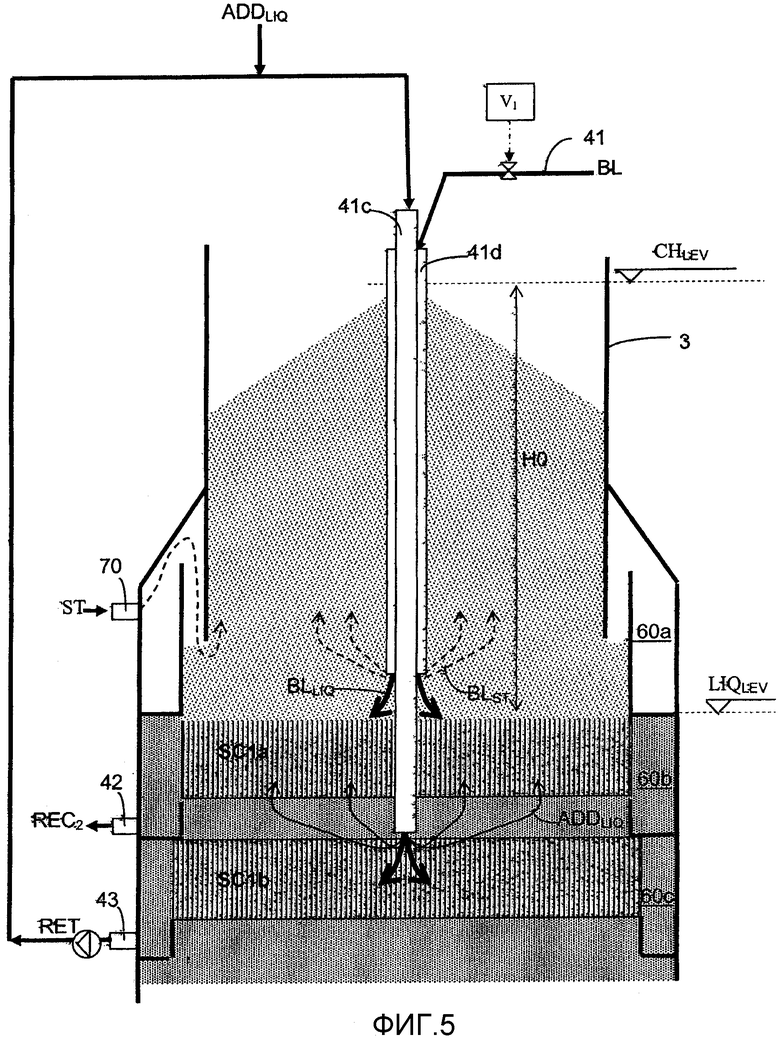

на фиг.3 показана система непрерывной варки с 2 сосудами, использующая выводящую сеточную секцию изобретения;

на фиг.4 показан профиль рН, установленный в пропиточном сосуде на различных высотах с использованием изобретения; и

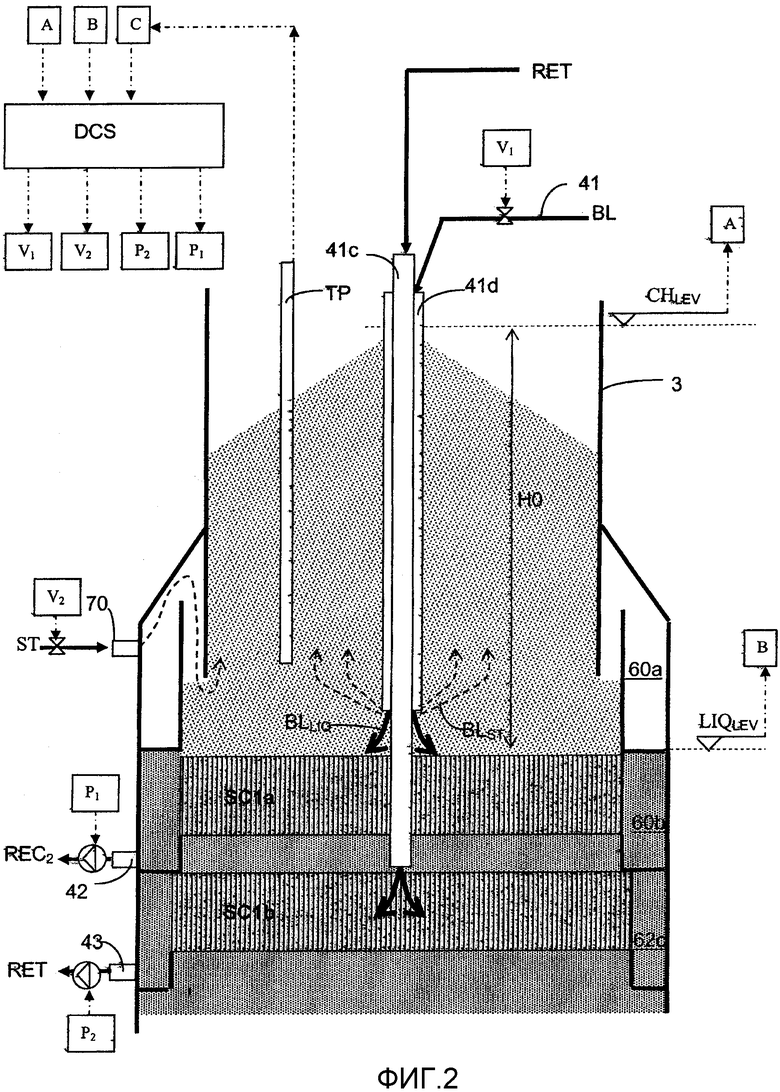

на фиг.5 показан альтернативный вариант фиг.2 с введением разбавительной жидкости во вторую нижнюю циркуляцию.

Подробное описание изобретения

Определения

В последующем подробном описании будет использоваться понятие «необработанная щепа». Термин «необработанная щепа» здесь используется для обозначения щепы, которая не проходила через любую форму обработки водяным паром или подобное перед подачей щепы в пропиточный сосуд для пропитки.

Также используются понятия «уровень текучей среды/LIQLEV» и «уровень щепы/CHLEV». Термин «уровень текучей среды/LIQLEV» используется здесь для обозначения уровня, который пропиточная текучая среда, вводимая в пропиточный сосуд 3, устанавливает в сосуде. Термин «уровень щепы/CHLEV» используется здесь для обозначения высоты той части слоя щепы (состоящего из щепы), которая расположена выше уровня текучей среды LIQLEV.

Система предшествующего уровня техники, исходная точка изобретения

На фиг.1 показана известная как таковая система для пропитки щепы в процессе получения целлюлозы. Система содержит по существу цилиндрический пропиточный сосуд 3, расположенный вертикально, в который непрерывно подается непропаренная щепа в верхнюю часть пропиточного сосуда с помощью подающего устройства в виде конвейерной ленты 1 и устройства 2 подачи промывки/щепы. При работе пропиточного сосуда в режиме «холодный верх» температура верхней части сосуда 3 по существу соответствует температуре окружающей среды или является слегка выше температуры окружающей среды, т.е. до на 20°C выше температуры окружающей среды, но без активного нагревания щепы перед подачей в пропиточный сосуд. Слегка более высокая температура, чем имеющаяся температура окружающей среды, может быть установлена, если, например, щепа подается из штабеля щепы, где некоторая экзотермическая реакция имеет место в штабеле щепы, или где штабель щепы устанавливает некоторый изоляционный эффект, который может предотвратить такую же низкую температуру, как температура, превалирующая в окружающей атмосфере.

В некоторых случаях в холодных климатических зонах температура в верхней части пропиточного сосуда может составлять приблизительно -2°C, тогда как текущая температура окружающей среды составляет -20°C. В других случаях в теплых климатических зонах температура в верхней части пропиточного сосуда может составлять приблизительно +35°C, тогда как текущая температура окружающей среды составляет +30°C.

Дополнительный свежий водяной пар ST может вводиться, если температура окружающей среды падает ниже нормальной температуры окружающей среды, и в таком количестве, что температура щепы устанавливается в указанном интервале. Щепа, которая подается в пропиточный сосуд, обычно поддерживает такую же температуру, как температура окружающего воздуха или слегка выше, т.е. в интервале от температуры окружающей среды до температуры на до 20°C выше температуры окружающей среды. Подаваемая щепа устанавливает уровень щепы CHLEV в верхней части пропиточного сосуда.

Подающая линия 41 с горячей пропиточной текучей средой BL соединяется с пропиточным сосудом для того, чтобы устанавливать уровень текучей среды LIQLEV, состоящей из указанной пропиточной текучей среды, и регулируется датчиком 20 уровня и связанным с ним клапаном в подающей линии 41. Пропиточная текучая среда подается непосредственно в соответствии с уровнем текучей среды LIQLEV±1 м. Пропиточная текучая среда BL подается на расстоянии от стенки пропиточного сосуда 3 и предпочтительно в центр пропиточного сосуда. Пропиточная текучая среда BL подается в пропиточный сосуд в таком количестве и при такой температуре, что температура на уровне текучей среды LIQLEV устанавливается в интервале 90-115°C и предпочтительно в интервале 95-105°C, поэтому выпаривание текучей среды имеет место в слое щепы, лежащем выше уровня текучей среды, хотя в то же самое время водяной пар не выводится через слой щепы при работе в режиме холодного верха. Выпаривание в слое щепы имеет место на расстоянии, которое предпочтительно не превышает половину высоты уровня щепы CHLEV. Подающая линия 41 может подавать горячий и частично отработанный горячий варочный щелок, выводимый из варочного котла, непосредственно в пропиточный сосуд.

Альтернативно частично отработанный горячий варочный щелок, выводимый из варочного котла, может подаваться сначала в нижнюю часть пропиточного сосуда и смешиваться с пропитанной пульпой перед подачей по линии 13а/13b в верхний сепаратор 52, и затем выводимая жидкость может подаваться через центральную трубу 41d. Данный способ называется CrosscircTM и продвигается Metso Paper и осуществляется для того, чтобы экономить водяной пар для нагревания в верхней части варочного котла, т.к. горячая жидкость сначала используется для повышения температуры щепы уже в перегрузочной системе.

Вводимая пропиточная текучая среда BL составляет более 50% горячей варочной текучей среды, выведенной из сетки SC3 после использования в зоне варки в последующем варочном котле 6, при этом пропиточная текучая среда BL имеет уровень щелочи, составляющий по меньшей мере 15 г/л. Количество пропиточной текучей среды BL, которое вводится в сосуд 3, лежит в интервале 5-10 м3/ADT, предпочтительно в интервале 7-9 м3/ADT, где «ADT» представляет собой сокращение «воздух-сухая тонна» пульпы.

Температура пропиточной текучей среды BL в подающей линии 41 поддерживается при температуре 115-150°C, и уровень щепы CHLEV лежит по меньшей мере на 1-2 м выше уровня текучей среды и предпочтительно на 3-5 м выше уровня текучей среды LIQLEV для того, чтобы облегчить оседание щепы в пропиточную текучую среду, где щепа тщательно пропитывается. Масса объема щепы выше уровня текучей среды способствует оседанию щепы, даже если некоторая часть остаточного воздуха может быть захвачена щепой.

Для данной не обработанной водяным паром щепы, которая поддерживает температуру 25°C при имеющемся природном уровне влажности, требуется 5 тн текучей среды, которая поддерживает температуру 139°C, для того, чтобы установить температуру приблизительно 115°C в смеси щепы на уровне текучей среды. Если в смеси щепы устанавливается температура 100°C при равных основных условиях, требуется 5 тн пропиточной текучей среды, которая поддерживает температуру 120°C.

При введении горячей пропиточной текучей среды в соответствии с уровнем текучей среды LIQLEV большая часть, если не весь воздух, присутствующий в щепе, отгоняется, и щепа оседает в пропиточную текучую среду.

Линия 42 выводит отработанную пропиточную текучую среду и конденсат водяного пара, т.е. REC2, из выводящей сетки SC1 в пропиточный сосуд 3 на уровне уровня текучей среды LIQLEV.

Давление в сосуде может регулироваться, как требуется, с помощью регулирующего клапана, размещенного в вентиляционной линии (не показано) в верхней части пропиточного сосуда. Вентиляционная линия может быть открыта прямо в атмосферу для установления атмосферного давления. Предпочтительно устанавливается давление на уровне атмосферного давления, или устанавливается слегка отрицательное давление, сниженное до -0,2 бар (-20 кПа), или слегка повышенное давление до 0,2 бар (20 кПа).

Если необходимо, в верхнюю часть может вводиться вентиляционный поток (продуваемый воздух), причем этот вентиляционный поток обеспечивает удаление любых газов. Однако это обычно не требуется в ходе постоянной работы.

Пропитанная щепа непрерывно выводится с помощью выпускных устройств, здесь - в виде выпуска с двумя насосами 12а и 12b, объединенного, где уместно, с нижним скрепером 4 в нижней части пропиточного сосуда 3. Пропитанная щепа затем подается в верхний сепаратор 51, размещенный в верхней части варочного котла 6 непрерывного действия. Верхний сепаратор 51 здесь показан как обратный верхний сепаратор, содержащий вверх подающий шнек 52, который подает суспензию щепы, прошедшую сетку SC2 верхнего сепаратора, выводя избыточную пропиточную жидкость. Дренированная щепа затем падает вниз в варочный котел 6, и вводится новый свежий варочный рассол WL. Полная температура варки устанавливается в варочном котле либо введением водяного пара, либо при использовании циркуляционного нагрева (не показано). В соответствии с установившейся практикой большая часть свежего варочного рассола WL вводится в варочный котел, т.е. 50% или более, и в данном примере показана как загрузка верхней части варочного котла. Когда полная температура варки устанавливается в зоне варки, потребление щелочи является довольно высоким на первых стадиях делигнификации, но замедляется в объеме и на остальных стадиях делигнификации.

Как указано в предыдущих разделах, имеется горячий варочный щелок с по существу остаточным уровнем щелочи, выводимый через сетку SC3, и по меньшей мере часть указанного объема используется в качестве горячей пропиточной жидкости в пропиточном сосуде либо непосредственно, либо через первое использование согласно CrosscircTM, как указано в предыдущих разделах.

Это обычно находится в первой половине зоны варки или в конце ее. Здесь процесс делигнификации замедляется после первой стадии варки, где потребление щелочи является высоким. Таким образом, для последующих стадий делигнификации потребность в щелочи значительно ниже, чем для первой стадии варки.

Обычно варка происходит в варочном котле 6, заканчивающимся зоной промывки, содержащей сопла DL разбавления для введения промывочной жидкости, обычно коричневого промывочного фильтрата BWF, и выводящей сеткой SC4, где вводимая промывочная жидкость вытесняет горячий отработанный варочный щелок в потоке REC1. Когда используется холодная промывочная жидкость, обычно коричневым промывочным фильтратом, который поддерживает температуру 70-100°C, является выведенный горячий отработанный варочный щелок REC1, поддерживающий температуру иногда ниже, чем полная температура варки, но еще с содержанием остаточного тепла. Как показано на фиг.1, имеется указанное содержание остаточного тепла, используемое для нагревания свежего варочного щелока WL в теплообменнике, но после прохождения такого теплообменника температура может быть еще намного выше 100°C.

Изобретение

На фиг.2 показана конструкция выводящей сетки SC1, согласно изобретению, как осуществлено в системе, показанной на фиг.1. Таким образом, другие общие характеристики не описаны, если уже описаны в связи с фиг.1. Здесь показано вертикальное поперечное сечение пропиточного сосуда 3 с установленными уровнем текучей среды LIQLEV и уровнем щепы CHLEV, образующими объем щепы с высотой НО выше уровня жидкости. Регулирующие устройства для поддержания установленных уровней используют цифровую регулирующую систему DCS, получающую вводные данные от датчиков А и В уровней соответственно, а также зонд ТР измерения температуры, регулирующий входной и выпускной потоки щепы, а также водяного пара и вводимых жидкостей.

Как показано здесь, горячая пропиточная жидкость вводится через центральную трубу 41d, и водяной пар BLST отгоняется из щелока BLLIQ, когда он выходит из выпуска центральной трубы.

Первый ряд SC1 сеток c первым объемом 60b выведения расположен на уровне уровня текучей среды LIQLEV. По меньшей мере одна выводящая труба 42 соединяется с указанным первым объемом выведения ниже уровня текучей среды устройством, показанным здесь как насос Р1, для выведения жидкости из первого объема выведения.

Согласно настоящему изобретению дополнительный второй ряд SC1 сеток расположен в пропиточном сосуде на уровне ниже первого ряда сеток, имеющий второй объем 60с выведения, расположенный позади второго ряда сеток, смонтированного в стенке пропиточного сосуда, причем указанный уровень ниже первого ряда сеток не превышает диаметр пропиточного сосуда. Вторая выводящая труба 43 соединена со вторым объемом выведения для выведения отработанной обрабатывающей жидкости RET, и где вторая выводящая труба соединена со второй центральной трубой 41с, имеющей выпуск в пропиточном сосуде на расстоянии от стенки пропиточного сосуда и предпочтительно в центре пропиточного сосуда.

Кроме того, как показано, по меньшей мере одна дополнительная подающая труба 70 для свежего водяного пара низкого давления предпочтительно соединяется с объемом 60а распределения водяного пара выше уровня текучей среды через регулирующий клапан.

На фиг.3 показана система варочного котла, имеющая две группы выводящих сеток SC1a и SC1b соответственно в пропиточном сосуде, и как потоки жидкости обрабатываются в системе. Здесь показано, как все количество обрабатывающей текучей среды выводится из второй выводящей сетки SC1b через центральную трубу 41с, тогда как все количество выводимой обрабатывающей текучей среды из первой выводящей сетки SC1a подается на извлечение.

На фиг.4 представлен щелочной профиль, получаемый при использовании устройства согласно изобретению с двумя группами выводящих сеток SC1a и SC1b соответственно, в пропиточном сосуде, и используются следующие указатели:

CHLEV (сплошная линия): показывает уровень рН/щелочи на поверхности уровня щепы перед воздействием на щепу какого-либо пропаривания. Здесь указано, что уровень рН находится около нейтрального по всему поперечному сечению;

LIQLEV (сплошная линия): показывает уровень рН/щелочи на уровне жидкости, т.е. когда кислотные конденсаты снижаются с пропаренной щепой. Уровень рН может легко достигнуть примерно рН4 по всему поперечному сечению. Падение рН составляет примерно расстояние А на фигуре, т.е. падение рН примерно на 3-4 единицы;

SC1a (штриховая линия): показывает уровень рН/щелочи после первой выводящей сетки SC1a, т.е. когда вводимая горячая щелочная обрабатывающая жидкость вводится в центр, и было выполнено выведение кислотных обрабатывающих щелоков. Уровень рН может быть довольно высоким в центре по сравнению с уровнем щелочи близко к стенке/сетке. Но рН у стенки повышается на расстояние В на фигуре при указанном выведении;

SC1b (пунктирная линия): показывает уровень рН/щелочи после второй выводящей сетки SC1b, т.е. благодаря улучшенной циркуляции уровень рН/щелочи выравнивается, так что рН у стенки повышается на расстояние С на фигуре, и предшествующий высокий уровень рН в центре снижается на расстояние D на фигуре. Установленный профиль рН, таким образом, делается более равномерным по всему поперечному сечению, обеспечивая однородный способ пропитки на последующей фазе пропитки в пропиточном сосуде.

Профиль рН на фиг.4 является схематическим и показывает основные принципы.

Если при осуществлении способа в пропиточном сосуде для мягкой древесины до 1,5 тн/тн древесины кислотной обрабатывающей текучей среды выводится из первой выводящей сетки, тогда 1,0-1,5 тн/тн древесины выводится из второй выводящей сетки и вводится обратно в объем щепы по центральной трубе. Профиль рН в таком примере будет в значительной степени воспроизводить профиль рН, показанный на фиг.4.

Если должен быть осуществлен равномерный профиль рН или снижение щелочных потерь, могут быть рассмотрены следующие соображения:

Количество кислотной обрабатывающей текучей среды, выводимой из первой выводящей сетки, может быть оптимизировано регулированием рН данного потока. Это можно контролировать визуально, просто наблюдая за цветом данного щелока. Превращение красноватого цвета в коричневый является точкой разрыва, скрещенной для максимального количества выведенного кислотного щелока. Если выводится больше жидкости, тогда увеличиваются щелочные потери. Как указано выше, в этом состоянии может быть выведено до 1,5 тн красноватой текучей среды для мягкой древесины.

Количество обрабатывающей текучей среды, выводимой из первой выводящей сетки и рециркулируемой обратно, может быть оптимизировано регулированием рН или остаточной щелочи данного потока. Объем рециркулируемой текучей среды может быть легко увеличен, пока уровень рН показывает увеличение как реакцию на увеличение рециркулируемых объемов. В данном раннем состоянии пропиточного сосуда легко выводить жидкости, т.к. штабель щепы еще не начал уплотняться делигнификацией. В установившемся способе это будет компромиссом между увеличенным эффектом подачи насосом и улучшенным щелочным профилем.

Щелочные потери могут быть оптимизированы регулированием дополнительной жидкости, вводимой в поток, рециркулируемый обратно из второй выводящей сетки. Любая введенная дополнительная жидкость может снизить уровень пика рН в центре пропорционально введенному количеству. Разумеется, первые введенные количества будут снижать больше, чем последние введенные количества.

Обычно щелочной профиль выравнивается как функция увеличенных рециркуляционных объемов из второй выводящей сетки.

На фиг.5 показана альтернативная система согласно фиг.2, но где дополнительная жидкость ADDLIQ вводится в рециркуляционные объемы из второй выводящей сетки. Указанная дополнительная жидкость ADDLIQ может быть предпочтительно получена из потоков REC1 или REC, показанных на фиг.3.

Настоящее изобретение не ограничивается показанным вариантом осуществления. Возможны несколько вариантов в рамках формулы изобретения.

Настоящее изобретение относится к способу, системе и выводящей сеточной секции для пропитки щепы в процессе получения целлюлозы. Щепа как пропаривается, так и пропитывается в пропиточном сосуде низкого давления с использованием опрессованного горячего отработанного варочного щелока BL в качестве главной части пропиточной жидкости, где указанный горячий отработанный варочный щелок дает большую часть водяного пара BLST, необходимого для пропаривания щепы. Для того чтобы улучшить способ в пропиточном сосуде, установлены по меньшей мере два независимых - первый и второй - ряды SC1 и SC1b сеток, соответственно. Первый ряд сеток выводит кислотный обрабатывающий щелок для размещения, который в ином случае был бы излишней кислотной сбросовой текучей средой в системе, а второй ряд сеток рециркулирует обрабатывающую текучую среду обратно в центр сосуда обработки для выравнивания профиля рН по всему поперечному сечению сосуда.

В результате улучшается система и способ пропитывания и нагревания щепы, уменьшаются проблемы с образованием больших объемов кислотных конденсатов в процессе пропаривания. 3 н. и 10 з.п. ф-лы, 5 ил.

1. Способ пропитки и пропаривания щепы в процессе получения целлюлозы, содержащий следующие стадии:

а) непрерывная подача щепы без предварительной обработки водяным паром в верхнюю часть пропиточного сосуда (3), откуда пропитанная щепа выводится из нижней части сосуда,

b) введение горячей пропиточной текучей среды (BL) при первой температуре выше точки кипения горячей пропиточной текучей среды в пропиточный сосуд (3) по трубе, имеющей выпускной конец, расположенный ниже уровня щепы (CHLEV), установленного в пропиточном сосуде, и на расстоянии от стенок пропиточного сосуда, предпочтительно, в центре, так что водяной пар высвобождается в объем щепы для пропаривания щепы,

c) установление пропиточной текучей средой (BL) уровня текучей среды (LIQLEV) в пропиточном сосуде (3), где уровень щепы (CHLEV) лежит по меньшей мере на 1-2 м, предпочтительно на 3-5 м выше уровня текучей среды, и где давление в верхней части пропиточного сосуда находится по существу на уровне атмосферного давления ±0,5 бар (50 кПа), предпочтительно ±0,2 бар (20 кПа),

d) выведение первой пропиточной текучей среды (REC) для первого использования из сосуда на уровне уровня текучей среды (LIQLEV) из первого объема выведения, расположенного позади первого ряда сеток, смонтированного в стенке пропиточного сосуда,

отличающийся тем, что е) имеет место дополнительное выведение второй пропиточной текучей среды из сосуда на уровне ниже первого ряда сеток из второго объема выведения, расположенного позади второго ряда сеток, смонтированного в стенке пропиточного сосуда, причем указанный уровень ниже первого ряда сеток не превышает диаметр пропиточного сосуда, и при этом вторая извлеченная пропиточная текучая среда по меньшей мере частично возвращается в центр пропиточного сосуда, что является иным использованием, чем первое использование первой пропиточной жидкости.

2. Способ по п.1, отличающийся тем, что первое использование представляет собой часть потока отработанного щелока, направленного на утилизацию, и не является частью текучей среды, возвращенной в центр пропиточного сосуда.

3. Способ по п.2, отличающийся тем, что количество горячей пропиточной текучей среды (BL), подаваемой в пропиточный сосуд (3) в соответствии с уровнем текучей среды, превышает 3 тн на 1 тн древесины при температуре пропиточной текучей среды в интервале 115-170°C, так что температура смеси текучая среда - древесина, которая устанавливается на уровне текучей среды (LIQLEV), устанавливается в интервале 90-115°C, предпочтительно в интервале 95-105°C, и при этом уровень щелочи вводимой пропиточной текучей среды превышает 15 г/л.

4. Способ по п.3, отличающийся тем, что количество горячей пропиточной текучей среды (BL), подаваемой в пропиточный сосуд (3) в соответствии с уровнем текучей среды, превышает 5 тн на 1 тн древесины при температуре пропиточной текучей среды в интервале 115-130°C, так что температура смеси текучая среда - древесина, которая устанавливается на уровне текучей среды (LIQLEV), устанавливается в интервале 90-115°C, предпочтительно в интервале 95-105°C, и при этом уровень щелочи вводимой пропиточной текучей среды превышает 15 г/л.

5. Способ по п.1, отличающийся тем, что количество второй выводимой пропиточной текучей среды превышает 0,5 тн на 1 тн древесины.

6. Способ по п.5, отличающийся тем, что количество части второй пропиточной текучей среды, возвращаемой в центр пропиточного сосуда, составляет по меньшей мере 0,5 тн на 1 тн древесины.

7. Способ по п.6, отличающийся тем, что часть второй пропиточной текучей среды, возвращаемая в центр пропиточного сосуда, разбавляется дополнительной жидкостью (ADDLIQ).

8. Способ по п.7, отличающийся тем, что общий объем второй пропиточной текучей среды, включая любое разбавление, возвращается в центр пропиточного сосуда ниже первых сеток, и вверх направленный поток вытеснения устанавливается в направлении к первым сеткам.

9. Система пропитки и пропаривания щепы в одном единственном пропиточном сосуде (3) в процессе получения целлюлозы, причем указанный пропиточный сосуд имеет впуск в верхней части для щепы и выпуск в нижней части для пропитанной щепы, при этом указанный пропиточный сосуд имеет устройства для введения горячей пропиточной текучей среды (BL) при первой температуре выше точки кипения горячей пропиточной текучей среды в пропиточном сосуде (3), через первую центральную трубу (41d), имеющую выпускной конец, расположенный ниже уровня щепы (CHLEV), установленного в пропиточном сосуде, и на расстоянии от стенок пропиточного сосуда, причем указанный выпускной конец предпочтительно расположен в центре, так что водяной пар высвобождается в объем щепы для пропаривания щепы, при этом указанный пропиточный сосуд, кроме того, имеет устройства для установления уровня текучей среды (LIQLEV) посредством вводимой пропиточной текучей среды (BL) в пропиточном сосуде (3) и, кроме того, имеет устройства для установления уровня щепы (CHLEV), лежащего по меньшей мере на 1-2 м, предпочтительно на 3-5 м выше уровня текучей среды, и где пропиточный сосуд, кроме того, имеет устройства для установления давления в верхней части пропиточного сосуда, которое по существу находится на уровне атмосферного давления ±0,5 бар (50 кПа), предпочтительно ±0,2 бар (20 кПа), причем указанный пропиточный сосуд имеет первый ряд сеток (SC1a) на уровне уровня текучей среды (LIQLEV), содержащий первый объем (60b) выведения, расположенный позади первого ряда сеток, смонтированного в стенке пропиточного сосуда, для выведения отработанной пропиточной текучей среды (REC2),

отличающаяся тем, что в пропиточном сосуде на уровне ниже первого ряда сеток расположен дополнительный второй ряд (SC1b) сеток, имеющий второй объем (60с) выведения, расположенный позади второго ряда сеток, смонтированного в стенке пропиточного сосуда, причем указанный уровень ниже первого ряда сеток не превышает диаметр пропиточного сосуда, при этом со вторым объемом выведения для извлечения отработанной обрабатывающей жидкости соединена вторая выводящая труба (43), и указанная вторая выводящая труба соединена со второй центральной трубой (41с), имеющей выпуск в пропиточном сосуде на расстоянии от стенки пропиточного сосуда и предпочтительно в центре пропиточного сосуда.

10. Система по п.9, отличающаяся тем, что выпуск второй центральной трубы (41с) расположен ниже первого ряда сеток.

11. Система по п.9 или 10, отличающаяся тем, что с трубопроводом (43, 41с), заканчивающимся в выпуск центральной трубы, соединен источник разбавительной жидкости (ADDLIQ).

12. Выводящая сеточная секция для использования в предварительной обработке щепы в сосуде (3) обработки с фазой щелока - паровой фазой, имеющем паровую фазу в верхней части и жидкую фазу в нижней части указанного сосуда, разделенные уровнем текучей среды (LIQLEV), причем указанная выводящая сеточная секция содержит первый ряд (SC1) сеток, смонтированный в стенке сосуда обработки и расположенный на уровне уровня текучей среды (LIQLEV), и в контакте со щепой, пропитанной в обрабатывающей жидкости внутри сосуда обработки, первый объем (60b) выведения, расположенный снаружи первого ряда сеток, собирающего обрабатывающую жидкость, выводимую из сосуда обработки через указанный первый ряд сеток, и первую выводящую трубу (42), соединенную с первым объемом выведения для извлечения отработанной обрабатывающей жидкости с помощью первого насоса (Р1), отличающаяся тем, что

дополнительный второй ряд (SC1b) сеток расположен на уровне ниже первого ряда сеток, второй объем (60с) выведения расположен снаружи второго ряда сеток, собирающего обрабатывающую жидкость, выводимую из сосуда обработки через указанный второй ряд сеток, вторая выводящая труба (43) соединена со вторым объемом выведения для извлечения отработанной обрабатывающей жидкости с помощью второго насоса (Р2), причем указанный уровень ниже первого ряда сеток не превышает диаметр пропиточного сосуда, и где вторая выводящая труба (43) соединена со второй центральной трубой (41с), имеющей выпуск в пропиточном сосуде на расстоянии от стенки пропиточного сосуда и предпочтительно в центре пропиточного сосуда.

13. Выводящая сеточная секция по п.12, отличающаяся тем, что выпуск второй центральной трубы (41с) расположен ниже первого ряда сеток.

| WO 2010024763 A, 04.03.2010 | |||

| 0 |

|

SU370793A1 | |

| US 0004080257 A1, 21.03.1978 | |||

| US 0006280567 B1, 28.08.2001 | |||

| US 0003532594 A1, 06.10.1970 | |||

| . | |||

Авторы

Даты

2015-01-10—Публикация

2010-08-25—Подача