Изобретение относится к металлургии, а именно к получению литейного композиционного материала (ЛКМ) на основе алюминиевого сплава, упрочненного короткими волокнами, полученными методом высокоскоростного затвердевания расплава (ВЗР). Данный ЛКМ может использоваться в машиностроении, при создании конструкций и оборудования авиационных средств в качестве конструкционных материалов.

Известен композиционный материал, который содержит матрицу из металла, выбранного из группы, содержащей алюминий, магний или их сплавы и 20-80 об.% упрочнителя, выполненного в виде армирующих нановолокон оксида алюминия, покрытых пленкой аморфного углерода (см. патент 2374355, МПК С22С 49/14, опубл. 27.11.2009).

Недостатком известного композиционного материала является сложность в его получении, поскольку для повышения механических свойств композиционного материала, нановолокна необходимо дополнительно покрывать пленкой аморфного углерода, что влечет за собой повышение стоимости конечного изделия.

В основу изобретения поставлена задача создания ЛКМ с использованием волокон ВЗР, обладающего высоким уровнем прочностных свойств, пониженной массой и хорошей коррозионной стойкостью.

Поставленная задача решается тем, что в композиционном материале, включающем матрицу из алюминиевого сплава и упрочнитель, выполненный в виде армирующих волокон, матрица выполнена на основе Al-Mg-Si, а в качестве упрочнителя используют волокна длиной 2-5 мм, полученные методом высокоскоростного затвердевания расплава из сплава составом, что и матричный, или из титановых сплавов, содержанием до 25 об.%.

Поскольку материал выполнен на основе Al-Mg-Si, а в качестве упрочнителя используют волокна длиной 2-5 мм, полученные методом высокоскоростного затвердевания расплава из сплава составом, что и матричный, или из титановых сплавов, содержанием до 25 об.%, обеспечивается повышение прочностных свойств, снижается стоимость конечного материала, материал обладает коррозионной стойкостью и низкой массой, что позволяет широко использовать материал в различных областях техники.

Метод ВЗР обеспечивает мелкодисперсную структуру волокон, то есть нет необходимости дополнительно покрывать волокна пленкой аморфного углерода. Также материал имеет лучшую смачиваемость на границе матрица-волокно, поскольку природа материала - метал-метал. Экспериментальным путем была выбрана оптимальная длина волокон 2-5 мм. Именно в этом диапазоне обеспечивается максимальный результат механических свойств КМ при незначительном ухудшении литейных свойств при изготовлении.

Композиционный материал получают следующим образом. В качестве шихтовых материалов используют:

- чушковой алюминий марки А99;

- чушковой силумин марки СИЛ00;

- чушковой магний марки Мг95;

- лигатуру алюминий-марганец (8,5% марганца);

- лигатуру алюминий-титан (4,3% титана);

- лигатуру алюминий-бериллий (5,2% бериллия).

Приготовление матричного сплава осуществляют в следующей последовательности. Алюминий расплавляют и перегревают до температуры 780°С. С поверхности расплава снимают окисную пленку и вводят лигатуру алюминий-титан. Затем при температуре 760-780°С последовательно вводят лигатуру алюминий-марганец, силумин и лигатуру алюминий-бериллий. В последнюю очередь щипцами или колокольчиком под зеркало расплава при температуре 750°С вводят магний. После тщательного перемешивания и выстаивания в течение 5-7 минут с поверхности расплава снимают окисную пленку и его разливают по заранее подготовленным формам и в металлическую изложницу для получения заготовок для последующей переработки в ВЗР-волокно.

Для осуществления процесса ВЗР в соответствии с расчетами заданной скорости охлаждения и формы получаемых частиц в МАТИ сконструирована серия установок типа "Циклон", позволяющих осуществить этот метод применительно к широкому спектру материалов.

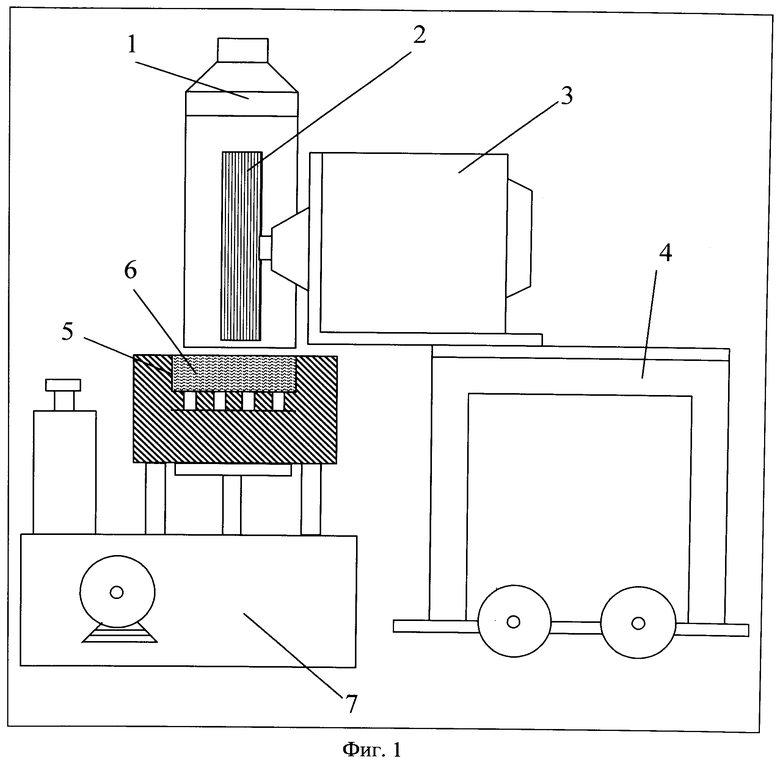

Схема наиболее простой установки представлена на (фиг.1), где охлаждаемый диск 2 приводится во вращение приводом 3, размещенным на подвижной раме 4. Заданный уровень погружения диска в ванну 5 с расплавом 6 регулируется системой подъема 7. Температурный режим процесса осуществляется резистивным методом нагревателями из силита или дисилицида молибдена. Установка снабжена системой 1 отсоса и сбора порошка, смонтированной на базе пылеулавливающего агрегата ЗИЛ-900 М. Диск-кристаллизатор 2 выполнен из бронзы или меди диаметром 200 мм и шириной 25-30 мм. На рабочей кромке диска сформированы насечки различной конфигурации. Благодаря насечкам можно получать волокна и порошки игольчатой или чешуйчатой формы заданных размеров. Скорость вращения диска 2 регулируется и может изменяться от 100 до 18000 об/мин. С помощью системы 7 поддержания заданного уровня погружения диска 2 в расплав 6 регулируется толщина получаемой продукции. Толщина регулируется также и скоростью вращения диска-кристаллизатора 2. Размеры получаемых игольчатых и чешуйчатых порошков можно варьировать в пределах: длина 250-5000 мкм, толщина 10-500 мкм, ширина 100-2000 мкм. Плавление металлов и сплавов осуществляется в ванне 5, выполненной из огнеупорного материала. Процесс получения порошков и волокон на установке "Циклон" ведут на воздухе или в защитной атмосфере. Поддержание заданного температурного режима осуществляется регулятором температуры ВРТ-3, работающим совместно с платино-платинородиевой термопарой. Рабочий интервал температур от 473 до 1873 К. Диск 2 охлаждается водой. Пульт управления установки "Циклон" смонтирован вместе с блоком питания мощностью 20 кВт, напряжением 220 В. Установка снабжена системой контроля и регулирования температуры и системой контроля скорости вращения диска 2, состоящей из автоматического тахометра ЦАТ-2М и строботахометра. Производительность установки зависит от формы и состава получаемого материала, скорости вращения диска и скорости подачи расплавленного материала.

Далее ВЗР-волокно засыпают на поверхность расплава при вращающемся со скоростью 200-300 оборотов в минуту импеллере. Перемешивание осуществляут при температуре расплава 720-730°С в течение 1 минуты для равномерного распределения волокна в расплаве. Размеры частиц волокна составляют 2-5 мм и в качестве упрочнителя используют волокно двух типов: состав, идентичный матричному сплаву, и из титанового сплава.

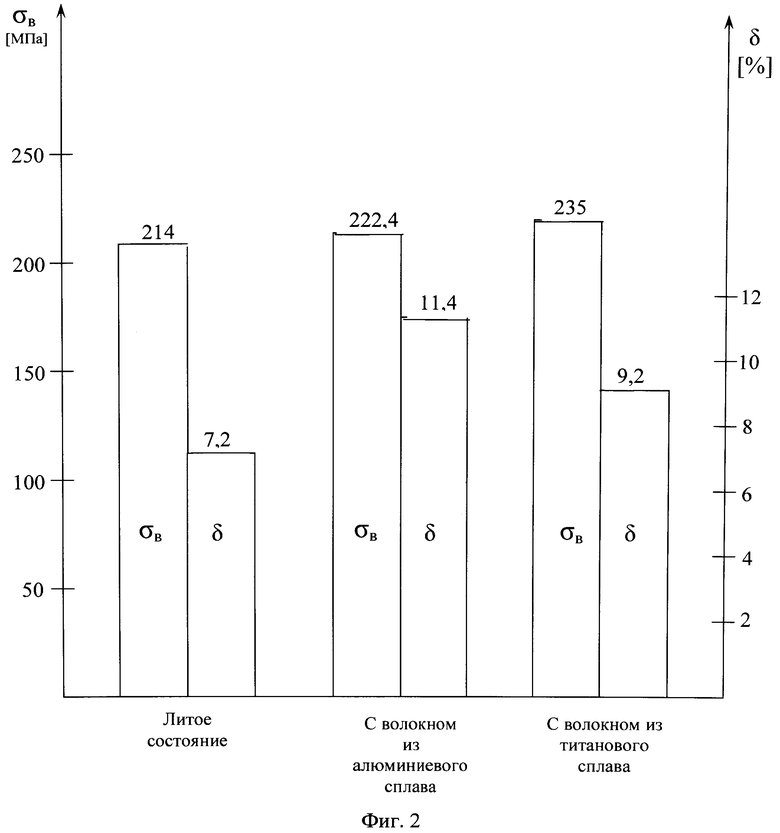

На фиг.2. показано изменение прочности (σв) и относительного удлинения (δ) в зависимости от типа используемого в качестве армирующей фазы волокна. Видно, что введение в матричный сплав ВЗР-волокна приводит к увеличению и прочности, и пластичности.

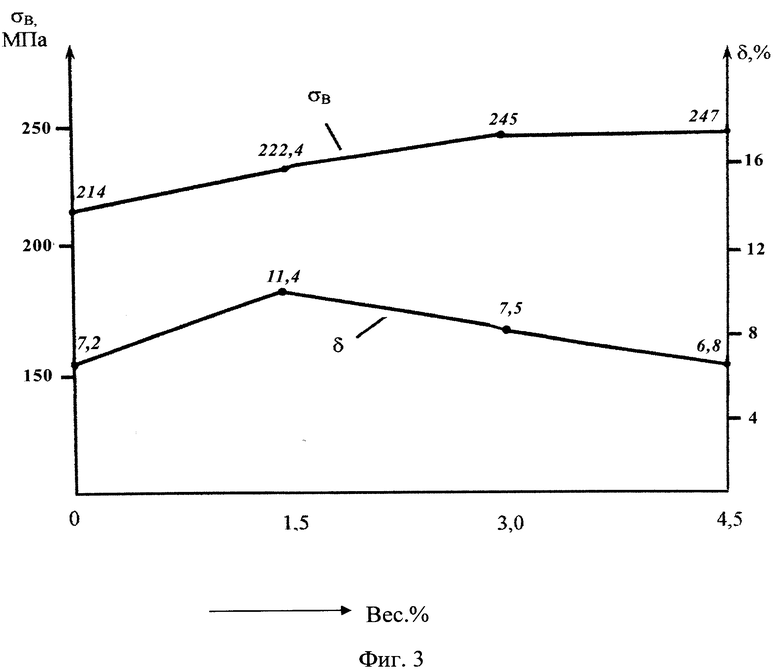

На фиг.3 представлена графическая зависимость прочности [σВ] и относительного удлинения [δ] от количества вводимого ВЗР-волокна сплава Al-Mg-Si. Видно, что при увеличении количества вводимого волокна непрерывно повышается прочность. При содержании 4, 5% волокна прочность по сравнению с исходным состоянием повысилась на 15%. В то же время пластичность полученных композиций сначала растет, а затем снижается.

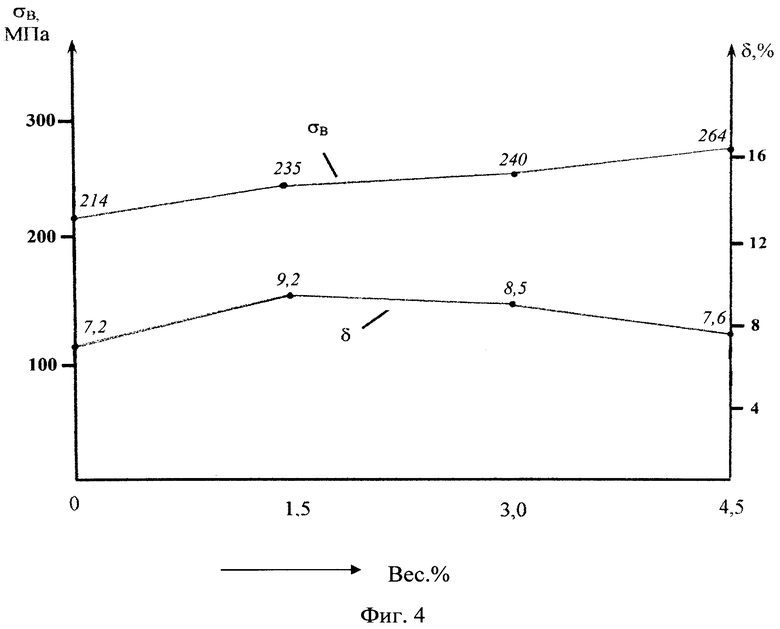

На фиг.4 представлена графическая зависимость прочности [σB] и относительного удлинения [δ] от количества вводимого ВЗР-волокна из титанового сплава. При содержании 4, 5% волокна прочность по сравнению с исходным состоянием повысилась более чем на 25%. Это очевидно связано с тем, что это волокно более дисперсное, а также более устойчиво в матричном сплаве, чем волокно на основе алюминиевого сплава. Кроме того, на повышении прочности сказывается и эффект модифицирования, который имеет место при растворении титана в матричном сплаве в процессе приготовления композиции. Очевидно по этой же причине при увеличении количества ВЗР-волокна в матричном сплаве происходит увеличение пластичности. В целом следует отметить, что увеличение содержания ВЗР-волокна в матричном сплаве способствует повышению механических свойств. При максимальном содержании волокна 4, 5% (вес) объемная доля компонента составляет 20-25%. При этом литейные свойства полученных композиций практически не изменяются. Это создает предпосылки для получения фасонных отливок всеми доступными способами литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2807246C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2793673C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2793674C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2793675C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2797414C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2793676C1 |

| ЛИТЕЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2538247C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2547988C1 |

Изобретение относится к металлургии, а именно к получению литейного композиционного материала (ЛКМ) на основе алюминиевого сплава, упрочненного короткими волокнами, и может использоваться в качестве конструкционных материалов при создании конструкций и оборудования авиационных средств. Композиционный материал включает матрицу из алюминиевого сплава Al-Mg-Si и упрочнитель в количестве до 25 об.%, выполненный в виде армирующих волокон длиной 2-5 мм, полученных методом высокоскоростного затвердевания расплава из сплава того же состава, что и матричный, или из титановых сплавов. Сплав обладает высокой прочностью, пониженной массой и хорошей коррозионной стойкостью. 4 ил.

Композиционный материал на основе алюминиевого сплава с армирующими волокнами, включающий матрицу из алюминиевого сплава и упрочнитель, выполненный в виде армирующих волокон, отличающийся тем, что матрица выполнена из алюминиевого сплава Al-Mg-Si, а армирующие волокна выполнены из алюминиевого сплава того же состава, что и матрица, или из титанового сплава длиной 2-5 мм в количестве до 25 об.% и получены методом высокоскоростного затвердевания расплава.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2374355C1 |

| CN 103290343 A, 11.09.2013 | |||

| СИСТЕМА, СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВЛИЯНИЯ СВЕТА И ЗВУКА НА ЧЕЛОВЕКА | 2014 |

|

RU2667615C2 |

| Гибкая опора для ленточного конвейера | 1958 |

|

SU119131A1 |

| US 4713111 A, 15.12.1987 | |||

Авторы

Даты

2015-01-10—Публикация

2013-10-24—Подача