Изобретение относится к технологии композиционных металлических материалов и может быть использовано для получения легких и прочных изделий, обладающих высокой трещиностойкостью для эксплуатации в качестве различных элементов конструкций (изделия триботехнического назначения, высокотемпературные уплотнительные и ударопрочные элементы).

К таким материалам предъявляется требование сочетания малой плотности с повышенной прочностью и трещиностойкостью, в значительной степени определяющих рабочий ресурс изделий.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения композиционного материала алюминий - титан [1] (принятый за прототип), включающий следующие технологические операции:

- сухое смешивание дискретных титановых волокон (ВТ1-0), полученных методом высокоскоростного затвердевания расплава (ВЗР) [ 2 ] (длина ВЗР волокон – ℓ = 10-15 мм, их толщина t = 0,05 – 0,1 мм, ℓ / t = 150 – 200) с алюминиевым порошком, состоящим из пластинчатых частиц (порошок ПАП-2, в котором стеариновое покрытие на поверхности частиц замещено тонкими алюмооксидными пленками вследствие термообработки этого порошка на воздухе при температуре 350 °С), при этом в результате смешивания достигается совмещение алюминиевого матричного порошка с титановым армирующим компонентом;

- прессование полученного продукта – композитной порошковой смеси в стальной пресс-форме под давлением 700 МПа для получения порошковой заготовки;

- реакционное спекание порошковой заготовки на воздухе в режиме фильтрационного горения [3] при нагреве до 600 °С в течение 15 минут.

Важно отметить, что по прототипу максимальная доля дискретных титановых ВЗР – волокон, при которой достигается их равномерное распределение в алюминиевой матрице без «перехлестов» (когда между волокнами нет областей контактов, и они разделены непрерывными прослойками из матричного порошка) составляет 20 % об.

Недостатком данного способа являются относительно невысокие показатели прочности и трещиностойкости получаемого композиционного материала.

Технической задачей данного изобретения является увеличение прочности и трещиностойкости спеченного композиционного материала.

Для выполнения поставленной задачи в способе получения композиционного материала алюминий - титан, включающем совмещение алюминиевого матричного порошка, состоящего из пластинчатых частиц, с титановым армирующим компонентом композиционного материала, прессование из полученного продукта порошковой заготовки и ее спекание,

для совмещения алюминиевого матричного порошка с титановым армирующим компонентом проводят пропитку каркаса из непрерывного титанового волокна водной суспензией, приготовленной из алюминиевого матричного порошка при соотношении массы воды к массе алюминиевого порошка от 2,6 : 1 до 5,0 : 1, и последующую сушку полученного продукта на воздухе при температуре 20 – 60 °С до нулевой влажности, затем из этого продукта прессуют порошковую заготовку под давлением 800 – 1000 МПа с продолжительностью выдержки под давлением в течение 10 – 30 секунд, а спекание порошковой заготовки осуществляют в вакууме при температуре 550 – 650 °С в течение 15 – 60 минут.

Сущность способа получения композиционного материала алюминий - титан поясняется графическими материалами, где изображено:

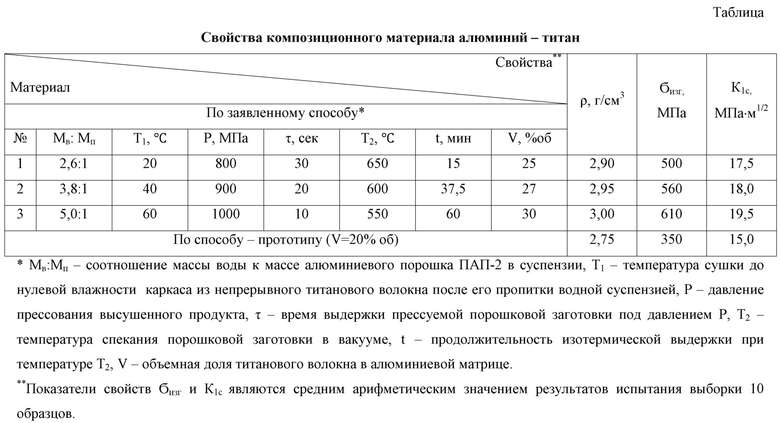

на фиг.1 – процесс пропитки каркаса из непрерывного титанового волокна водной суспензией, приготовленной из алюминиевого матричного порошка, поз. 1 – каркас из непрерывного титанового волокна, поз. 2 – водная суспензия, приготовленная из алюминиевого матричного порошка;

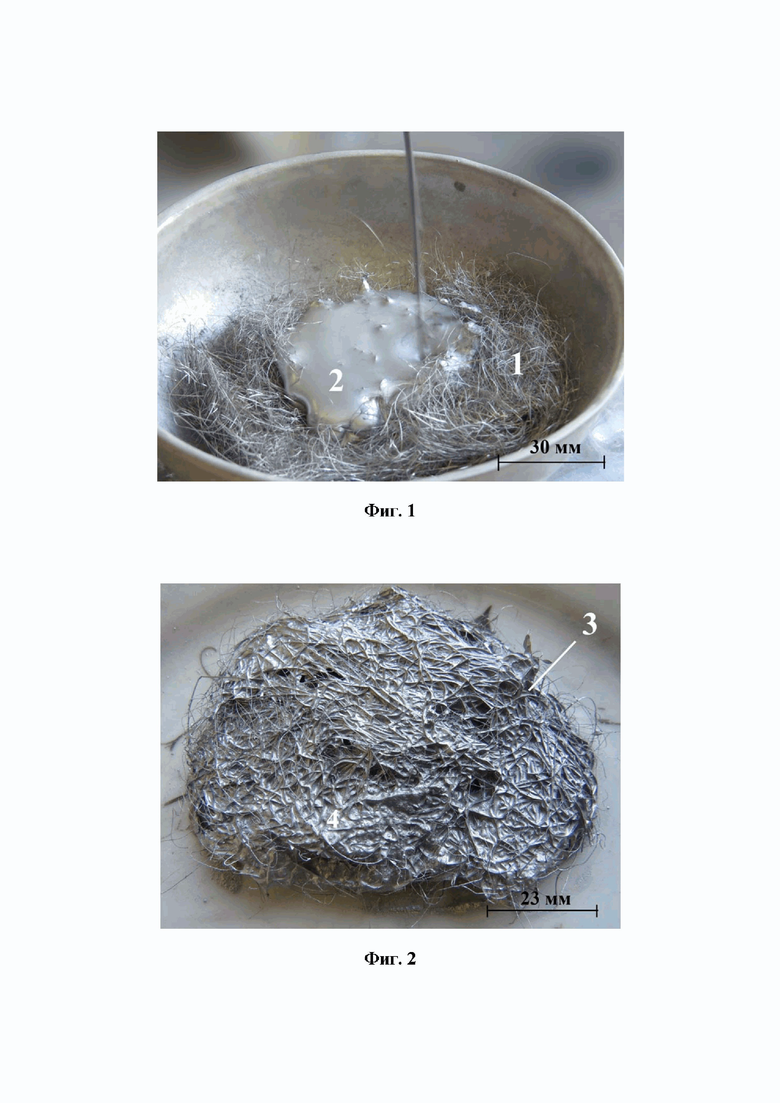

на фиг.2 – вид продукта, полученного в результате пропитки, поз. 3 – пропитанный водной алюминиевой суспензией каркас из непрерывного титанового волокна, поз. 4 – водная суспензия из алюминиевого матричного порошка, удерживаемая капиллярными силами в объеме порового пространства каркаса;

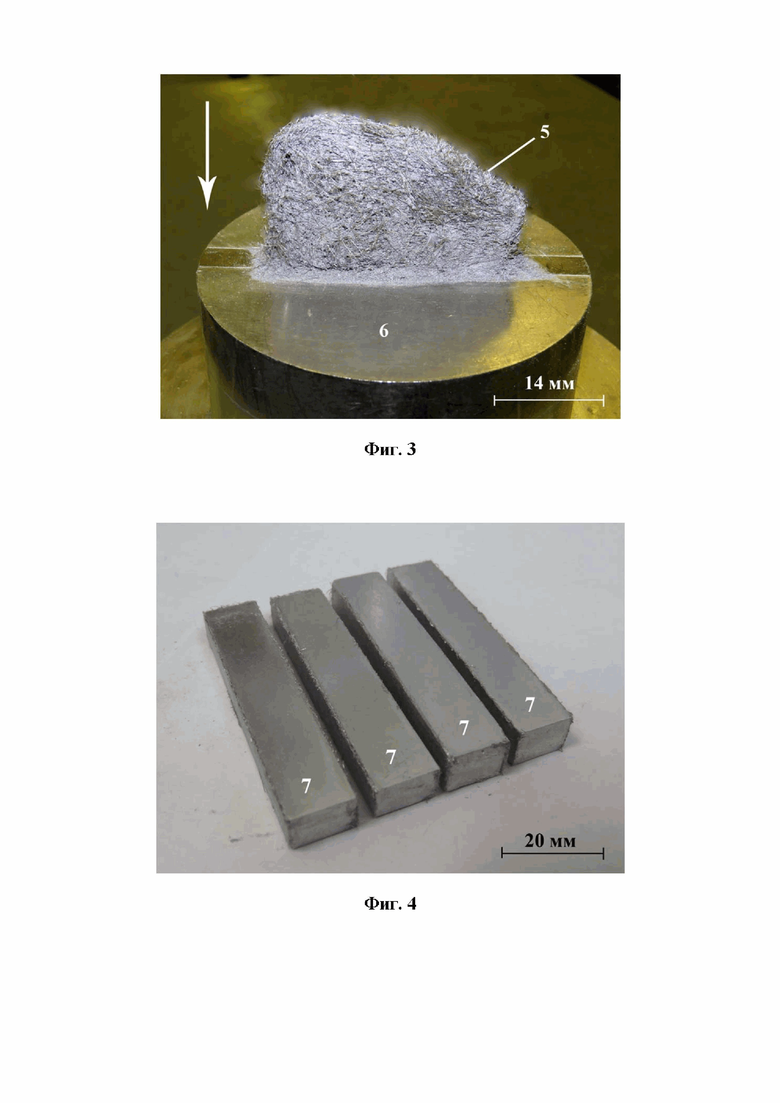

на фиг.3 – закладка в гнездо стальной пресс-формы каркаса из непрерывного титанового волокна, высушенного до нулевой влажности после пропитки, поз. 5 – высушенный после пропитки каркас из непрерывного титанового волокна, поз. 6 – стальная пресс-форма (стрелкой указано направление перемещения высушенного продукта для его закладки в гнездо пресс-формы);

на фиг.4 – вид порошковых заготовок, полученных прессованием высушенных после пропитки каркасов из непрерывного титанового волокна, поз. 7 – порошковые заготовки;

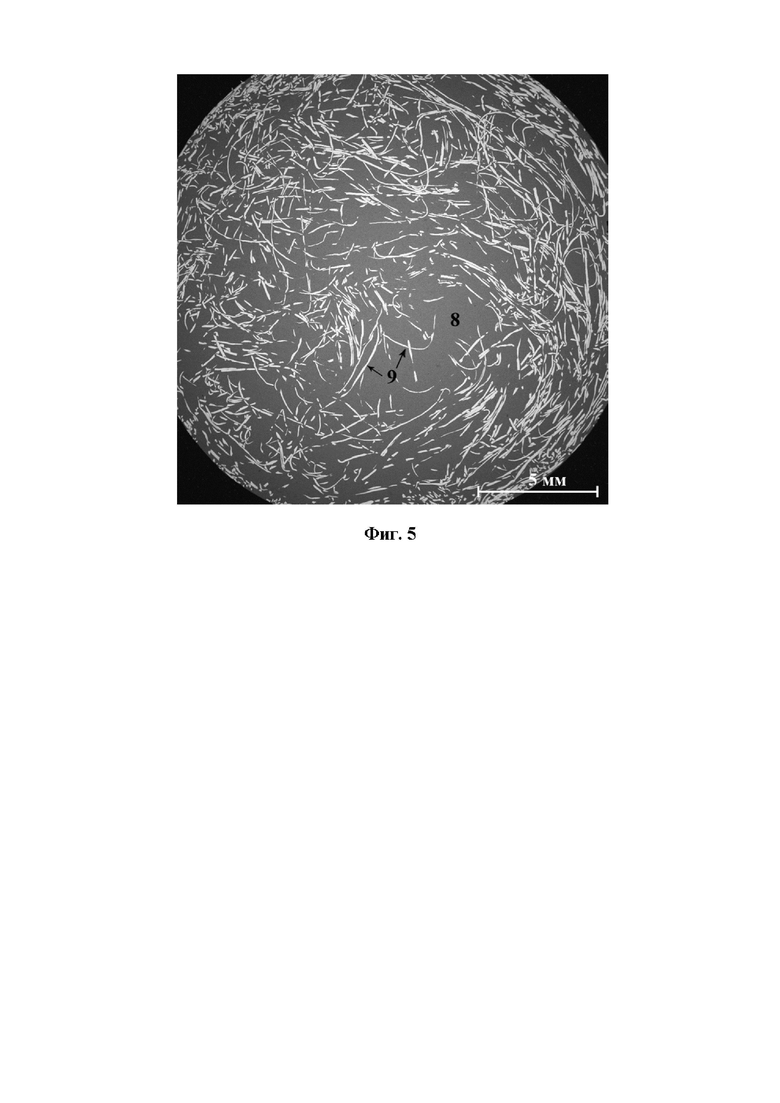

на фиг.5 – вид структуры спеченного композиционного материала с поверхности шлифа, поз. 8 – алюминиевая матрица, поз. 9 – титановое волокно.

Для получения материала по заявленному способу в качестве исходного сырья использовали алюминиевый порошок марки ПАП-2 (ГОСТ-5494-95), состоящий из частиц пластинчатой формы (преобладающие размеры частиц: по длине 10-100 мкм, по ширине 5-50 мкм, по толщине 0,2 – 1,0 мкм). Частицы порошка, как продукта промышленной поставки, покрыты тонким слоем стеарина (3,0% масс), вводимым в качестве жировой добавки на этапе их измельчения в шаровой мельнице.

Предварительно данный порошок (как и по способу-прототипу) подвергали термообработке на воздухе при температуре 350 °С для выжига стеарина с поверхности частиц и его замещения пассивирующими алюмооксидными пленками. Применение этого порошка для формирования алюминиевой матрицы композита объясняется возможностью придания ей слоистой структуры в результате укладки пластинчатых частиц по плоскостям при прессовании. Такая слоистая структура матрицы позволяла повысить ее трещиностойкость.

Также в качестве исходного материала использовали непрерывное титановое волокно ВТ1-0 в виде каркаса (часто называемого «путанка»), полученного способом ВЗР по методике «висячей капли» [2] (средняя толщина волокна – 0,05 мм). Такое волокно является высокомодульным (1,2 × 105 МПа) и может рассматриваться как эффективный армирующий компонент для алюминиевой матрицы.

Для реализации заявленного способа приготавливали водную суспензию из порошка ПАП-2, частицы которого пассивированы алюмооксидными пленками в результате предварительной термообработки на воздухе. Для ее приготовления смешивали заданную навеску ПАП-2 с определенным количеством воды, при этом частицы алюминиевого порошка хорошо смачивались водой и образовывали агрегативно и седиментационно устойчивую систему в результате перемешивания. Такую суспензию использовали для пропитки каркаса из непрерывного титанового волокна (фиг.1) путем ее заливки в объем порового пространства каркаса.

Увеличение соотношения массы воды (Mв) к навеске алюминиевого порошка (Mп) более 5,0:1 не целесообразно из-за чрезвычайно высокой текучести водной суспензии, которая не удерживается капиллярными силами в объеме порового пространства каркаса из непрерывного титанового волокна.

Снижение соотношения (Мв : Mп) менее 2,6 не допустимо вследствие повышенной вязкости получаемой водной суспензии, которая не заполняет поровое пространство титанового волоконного каркаса, а фиксируется на его поверхности в виде вязкого слоя.

Такая естественная пропитка (без приложения внешнего давления) становится возможной благодаря хорошему смачиванию титановых волокон водной суспензией и определенной ее вязкости, при которой она удерживается в поровом пространстве капиллярными силами. При этом суспензия наносится на поверхность титанового волокна в виде непрерывного покрытия, исключая возникновение областей «перехлестов» между соседними участками волокон.

После пропитки титанового волоконного каркаса водной алюминиевой суспензией полученный продукт (фиг.2) высушивали до нулевой влажности на воздухе. Снижение температуры сушки (Т1) менее 20 °С не целесообразно, так как приводит к значительному увеличению ее продолжительности (более суток). Увеличение Т1 более 60 °С также не целесообразно, поскольку при превышении этой температуры происходит отрыв порошка от титанового каркаса вследствие усадки с образованием агломератов и крупных пор. Это негативно сказывалось на однородности структуры порошковой заготовки при последующем прессовании.

Высушенный до нулевой влажности продукт помещали в гнездо пресс-формы (фиг.3) и подвергали прессованию для получения порошковых заготовок (фиг.4). Снижение давления прессования (Р) и времени выдержки под давлением (τ) менее 800 МПа и 10 сек – соответственно, не целесообразно, так как это не приводило к достижению высоких показателей механических свойств спеченного материала. Увеличение Р и τ более 1000 МПа и 30 сек – соответственно, не допустимо вследствие разрыва части титановых волокон за счет действия сдвиговых напряжений, возникающих в заготовке при нагружении. Это также приводило к падению показателей механических свойств материала после спекания.

Спекание порошковых заготовок проводили в вакууме (в отличие от способа-прототипа) во избежание значительного окисления матричного и армирующего компонентов, приводящего к понижению прочности материала.

Снижение температуры спекания (Т2) и продолжительности изотермической выдержки (t) менее 550 °С и 15 минут – соответственно, не целесообразно, поскольку приводило к значительному снижению показателей механических свойств. Увеличение Т2 и t более 650 °С и 60 минут – соответственно, не возможно, так как наблюдалось формирование хрупких интерметаллидных фаз (TiAl3, TiAl2, Ti3Al, TiAl) по границам раздела «волокно-матрица», что приводило к снижению прочности композиционного материала.

Выбранные режимы спекания обеспечивали формирование оксидного типа связи между матрицей и волокном благодаря диффузии по тонким оксидным пленкам, существующим на поверхности алюминиевых частиц и титанового волокна. Общий вид структуры спеченного композиционного материала показан на фиг.5 (при данном увеличении слоистая структура матрицы не видна).

Примеры реализации заявленного способа.

Пример 1. Для подготовки матричного компонента композиционного материала алюминиевый порошок промышленной марки ПАП-2 загружали в алюминиевую емкость с крышкой и нагревали на воздухе (со средней скоростью 50°С/час) до температуры 350°С с последующей изотермической выдержкой, необходимой для выжигания стеарина с поверхности пластинчатых частиц и его замены пассивирующей алюмооксидной пленкой (500 г ПАП-2 выдерживали в течение 3 часов). Затем полученный порошок смешивали с водой с использованием пропеллерной мешалки до получения устойчивой суспензии при соотношении массы воды (Мв) к массе алюминиевого порошка (Мп) – 2,6:1 (40 см3 Н2О:15 г ПАП-2; при плотности воды, равной 1, масса воды равна ее объему).

Затем каркас из непрерывного титанового волокна ВТ1-0 укладывали в фарфоровую емкость и проводили пропитку путем заливки водной суспензии на поверхность каркаса до полного заполнения объема его порового пространства.

После этого полученный продукт высушивали на воздухе при температуре (Т1) 20 °С до нулевой влажности в течение 12 часов.

Далее данный высушенный продукт закладывали в гнездо стальной пресс-формы и проводили прессование под давлением (Р) 800 МПа с выдержкой под этим давлением в течение (τ) 30 секунд.

Полученные порошковые заготовки спекали в вакууме (разрежение 10-5 мм. рт. ст) при температуре (Т2) 650 °С в течение (t) 15 минут.

Объемная доля титанового волокна в композите составила 25%.

Пример 2. Вид и последовательность технологических операций совпадают с приведенными в примере 1.

Алюминиевый порошок ПАП-2 смешивали с водой с использованием пропеллерной мешалки до получения устойчивой суспензии при соотношении Мв : Мп = 3,75:1 (45 см3 Н2О : 12 г ПАП-2).

Затем каркас из непрерывного титанового волокна ВТ1-0 укладывали в фарфоровую емкость и проводили пропитку путем заливки водной суспензии на поверхность каркаса до полного заполнения объема его порового пространства.

После этого полученный продукт высушивали в сушильном шкафу СНОЛ - 3,5 на воздухе при Т1 = 40 °С до нулевой влажности в течение 6 часов.

Далее данный высушенный продукт закладывали в гнездо стальной пресс-формы и проводили прессование при Р = 900 МПа, τ=20 секунд.

Полученные порошковые заготовки спекали в вакууме (разрежение 10-5 мм. рт. ст.) при Т2 = 600 °С, t=38 минут.

Объемная доля титанового волокна в композите составила 27%.

Пример 3. Вид и последовательность технологических операций совпадают с приведенными в примере 1 и 2.

Алюминиевый порошок ПАП-2 смешивали с водой с использованием пропеллерной мешалки до получения устойчивой суспензии при соотношении Мв : Мп = 5,0:1 (50 см3 Н2О : 10 г ПАП-2).

Затем каркас из непрерывного титанового волокна ВТ1-0 укладывали в фарфоровую емкость и проводили пропитку путем заливки водной суспензии на поверхность каркаса до полного заполнения объема его порового пространства.

После этого полученный продукт высушивали в сушильном шкафу СНОЛ - 3,5 на воздухе при Т1 = 60 °С до нулевой влажности в течение 3 часов.

Далее данный высушенный продукт закладывали в гнездо стальной пресс-формы и проводили прессование при Р = 1000 МПа, τ=10 секунд.

Полученные порошковые заготовки спекали в вакууме (разрежение 10-5 мм. рт. ст.) при Т2 = 550 °С, t=60 минут.

Объемная доля титанового волокна в композите составила 30%.

Следует отметить, что увеличение объемной доли титанового волокна (от 25% до 30%) при повышении давления прессования от 800 МПа до 1000 МПа (примеры 1-3) связано с уменьшением объема матричного порошкового алюминиевого компонента за счет возрастания степени его уплотнения, тогда как объем титанового волокна остается неизменным.

Свойства материала, полученного по заявленному способу по сравнению со способом-прототипом, приведены в таблице.

Плотность композита рассчитывали по формуле: ρ = m/V (m и V – масса и объем образца соответственно).

Предел прочности при поперечном изгибе определяли на образцах прямоугольного сечения в соответствии с ГОСТ 18228 – 94. Испытания проводили при комнатной температуре на установке TIRATEST – 2300.

Критический коэффициент интенсивности напряжений - К1с (трещиностойкость), характеризующий сопротивление инициированию разрушения, определяли при комнатной температуре в условиях трехточечного изгиба призматических образцов (10 х10 х 55 мм) с боковым надрезом длиной 0,5 от высоты [4].

Радиус кривизны вершины надреза (ρ) составлял 50 мкм. Такой надрез создавали путем прорезания спеченных образцов алмазным кругом толщиной 0,1 мм. Испытание проводили на установке TIRATEST - 2300 при скорости перемещения траверсы нагружающего устройства – 1,0 мм/мин.

Расчет К1с (МПа⋅м1/2) производили по максимальной нагрузке (Рс), соответствующей старту трещины из вершины надреза. Для расчета использовали формулу:

K1c = 3⋅Pc⋅L/2⋅b⋅h2 ⋅ ⋅ Y(l/h)

⋅ Y(l/h)

Значение коэффициента Y(l/h), при соотношении L/h = 4, принималось равным:

Y(l/h) = 1,93 – 3,07(l/h) + 14,53(l/h)2 – 25,11(l/h)3 + 25,8(l/h)4.

Решение технической задачи данного изобретения - увеличение прочности и трещиностойкости спеченного композиционного материала, достигается за счет эффекта армирования слоистой алюминиевой матрицы непрерывным титановым волокном объемная доля которого (V=25-30%), в соответствии с предложенным способом, значительно превышает данный параметр по способу прототипу (V=20%).

При значительном содержании непрерывных волокон они разделены матричным компонентом без «перехлестов», что является непременным условием достижения высоких механических свойств, поскольку области «перехлестов» являются концентраторами напряжений. В способе прототипе дискретные волокна в матрице также распределены без «перехлестов», однако их края при нагружении являются концентраторами напряжений, что является причиной снижения механических свойств композиционного материала.

Кроме того, предложенные режимы формования и спекания обеспечивают формирование оксидного типа связи между матрицей и волокном, позволяющей эффективно передавать напряжения от матрицы к волокнам при механическом нагружении. Тогда как по прототипу проводили реакционное спекание в режиме фильтрационного горения, что приводило к некоторому накоплению оксидной фазы в объеме матрицы и понижению механических свойств.

Таким образом, техническая задача изобретения выполнена (см. табл.): достигнуто увеличение прочности композиционного материала в ̴ 1,4 -1,7 раза и трещиностойкости в ̴ 1,2 -1,3 раза.

Источники информации

1. Иванов Д.А., Ситников А.И., Иванов А.В. Использование алюминиевой пудры ПАП-2 для изготовления порошковых композиционных материалов: особенности технологии, структуры и физико-механические свойства композитов. Ч.1 - Известия вузов. Порошковая металлургия и функциональные покрытия, 2015, №4, с. 21-27 и Ч.2 - Известия вузов. Порошковая металлургия и функциональные покрытия, 2016, №1, с. 20-34 (прототип).

2. Васильев В.А., Митин Б.С., Пашков И.Н., Серов М.М. / под ред. Б.С. Митина. Высокоскоростное затвердевание расплава. М.: СП ИНТЕРМЕТ ИНЖИНИРИНГ, 1998. - 400 с.

3. Иванов Д.А., Ситников А.И. Особенности технологии и физико-механические свойства кермета Al2O3 – Al со слоистой структурой. Известия вузов. Порошковая металлургия и функциональные покрытия, 2008, №3, с. 23-29.

4. Красулин Ю.Л., Баринов С.М., Иванов В.С. Структура и разрушение материалов из порошков тугоплавких соединений. М.: Наука, 1985. – 148 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала AlO-Al | 2022 |

|

RU2799462C1 |

| Способ получения слоистого кермета Al-AlO-AlC | 2022 |

|

RU2783786C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| Способ получения композиционного материала AlO-Al | 2016 |

|

RU2632346C2 |

| Способ получения композиционного материала алюминий - сталь | 2016 |

|

RU2649632C2 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных металлических материалов. Может использоваться для получения легких и прочных изделий, эксплуатирующихся в качестве различных элементов конструкций. Для получения композиционного материала алюминий-титан проводят пропитку каркаса из непрерывного титанового волокна, полученного методом высокоскоростного затвердевания расплава, водной суспензией, которую приготавливали из алюминиевого матричного порошка с пластинчатой формой частиц при соотношении массы воды к массе алюминиевого порошка от 2,6:1 до 5,0:1. Полученный продукт высушивают на воздухе при температуре 20-60 °С до нулевой влажности, затем из него прессовали порошковую заготовку под давлением 800-1000 МПа с продолжительностью выдержки под давлением в течение 10-30 с, а спекание порошковой заготовки проводили в вакууме при температуре 550-650 °С в течение 15-60 мин. Обеспечивается повышение прочности и трещиностойкости композиционного материала. 5 ил., 1 табл., 3 пр.

Способ получения композиционного материала алюминий-титан, включающий совмещение алюминиевого матричного порошка, состоящего из пластинчатых частиц, с титановым армирующим компонентом композиционного материала, прессование из полученного продукта порошковой заготовки и ее спекание, отличающийся тем, что для совмещения алюминиевого матричного порошка с титановым армирующим компонентом проводят пропитку каркаса из непрерывного титанового волокна водной суспензией, приготовленной из алюминиевого матричного порошка при соотношении массы воды к массе алюминиевого порошка от 2,6:1 до 5,0:1, и последующую сушку полученного продукта на воздухе при температуре 20-60 °С до нулевой влажности, затем из этого продукта прессуют порошковую заготовку под давлением 800-1000 МПа с продолжительностью выдержки под давлением в течение 10-30 с, а спекание порошковой заготовки осуществляют в вакууме при температуре 550-650 °С в течение 15-60 мин.

| CN 101758236 B, 21.09.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГАТУР НА ОСНОВЕ АЛЮМИНИЯ | 2001 |

|

RU2190682C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323991C1 |

| US 6165605 A1, 26.12.2000 | |||

| Абсорбент для очистки газов от сероводорода | 1984 |

|

SU1279659A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЛЕНКИ ИЗ КАССЕТЫ К ТРАНСПОРТИРУЮЩЕМУ МЕХАНИЗМУ АППАРАТА | 0 |

|

SU330668A1 |

| JP 200523331 A, 27.01.2005. | |||

Авторы

Даты

2023-07-07—Публикация

2023-05-02—Подача