Изобретение относится к элементу, преимущественно к запирающему элементу, для герметизации отверстий двигателя и блоков клапанов, химических контейнеров и подобных компонентов, подвергающихся воздействию внутреннего давления, включающему полый цилиндрический основной корпус, который может быть вставлен в отверстие по существу без зазора, и расширяющий элемент, который может быть вжат в основной корпус, а в собранном состоянии указанный расширяющий элемент радиально прижат к внутренней стенке основного корпуса.

В частности, запирающие элементы этого типа используются в качестве так называемых расширителей в отверстиях с различными диаметрами и внутренними давлениями. Различные воплощения такого устройства разработаны в зависимости от размера отверстия и величины воздействующего внутреннего давления. Запирающий элемент указанного в начале типа раскрыт в WO 2009/000317 А1. Описанный в нем запирающий элемент характеризуется простотой изготовления, а также действия, но, в то же время, имеет недостаток, заключающийся в возможности его использования только при малом и среднем значениях внутреннего давления. При более высоком внутреннем давлении не всегда гарантируется безопасное крепление запирающего элемента к стенке отверстия, подлежащего герметизации.

Задача данного изобретения заключается в создании такого запирающего элемента отверстия, подвергающегося действию внутреннего давления, который позволил бы избежать указанного недостатка, был бы прост в изготовлении и использовании, но также мог бы выдерживать существенно более высокое внутреннее давление.

Поставленная задача решается в данном изобретении за счет того, что основной корпус снабжен запирающим основанием, а установочные глубины основного корпуса и расширяющего элемента согласованы друг с другом так, что в собранном состоянии боковая стенка основного корпуса прижата по существу почти радиально к стенке отверстия, подлежащего герметизации, под действием осевой силы, действующей на запирающее основание, взаимодействующее с расширяющим элементом.

Изгибающий момент и вызванная им деформация запирающего основания вызывают дополнительное боковое усилие сжатия или расширения, воздействующее на основной корпус, который, в свою очередь, усилен укрепленным расширителем на стенке компонента, имеющего отверстие. Благодаря этому запирающий элемент может выдерживать существенно более высокое внутреннее давление и оставаться в закрытом отверстии.

Особенностью данного изобретения является и то, что запирающее основание может быть изогнуто осевой силой в направлении внутреннего или внешнего края основного корпуса на внутренней поверхности расширяющего элемента. Это приводит к пространственно определенному расширению основного корпуса, что повышает прочность его крепления к стенке компонента.

Принимая во внимание назначение, деформация основного корпуса приемлема, когда толщина его стенки меньше, чем толщина расширяющего элемента. Однако материалы основного корпуса и расширяющего элемента также могут быть выбраны путем оптимизации параметров при соблюдении условия, основанного на ограничении деформации основного корпуса его допустимым значением.

С точки зрения массового производства, запирающий элемент в соответствии с изобретением предпочтителен, если основной корпус и расширяющий элемент, как части запирающего элемента, изготовлены из листового металла.

Особенностью данного изобретения является и то, что основной корпус снабжен выступающим наружу опорным фланцем, за счет которого глубина установки основного корпуса при взаимодействии с сопрягаемой контактной поверхностью компонента может быть фиксированной.

Особенностью данного изобретения является и то, что основной корпус снабжен на входной стороне цилиндрическим внутренним выступом для облегчения введения расширяющего элемента в основной корпус.

С целью усиления крепления основного корпуса к стенке компонента, на внешней поверхности основного корпуса могут быть выполнены предпочтительно кольцевые канавки.

Кроме того, согласно изобретению, внешняя поверхность расширяющего элемента имеет небольшую конусность с уменьшением диаметра в направлении изнутри наружу.

Далее изобретение более подробно описано на примере воплощения со ссылками на чертежи, на которых показано следующее:

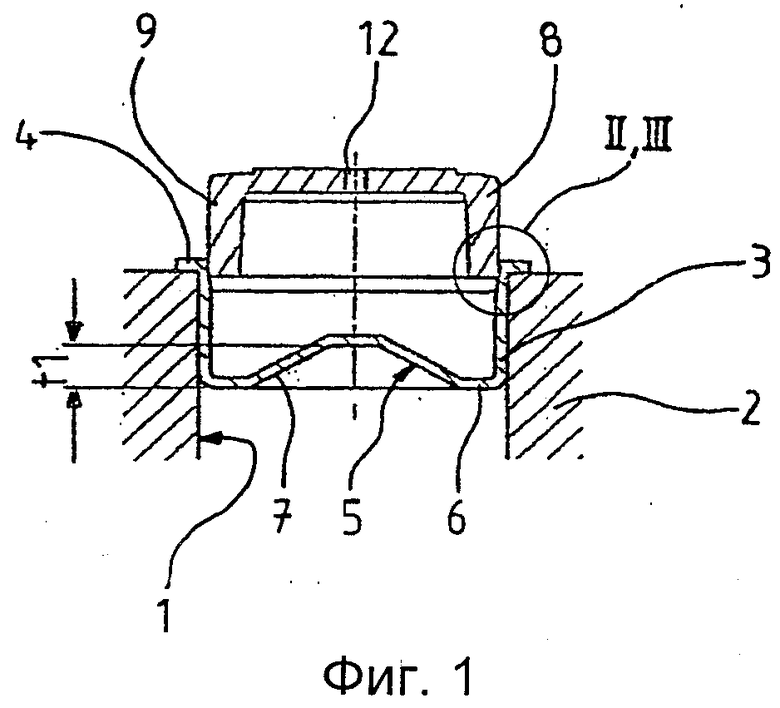

на фиг.1 - запирающий элемент согласно изобретению, показанный в поперечном сечении;

на фиг.2 - деталь основного корпуса согласно элементу II/III с фиг.1;

на фиг.3 - деталь расширяющего элемента, аналогично согласно элементу II/III с фиг.1;

на фиг.4 - разрез запирающего элемента согласно фиг.1, показанный в собранном состоянии;

на фиг.5 - запирающий элемент с фиг.1, показанный во время действия внутреннего давления;

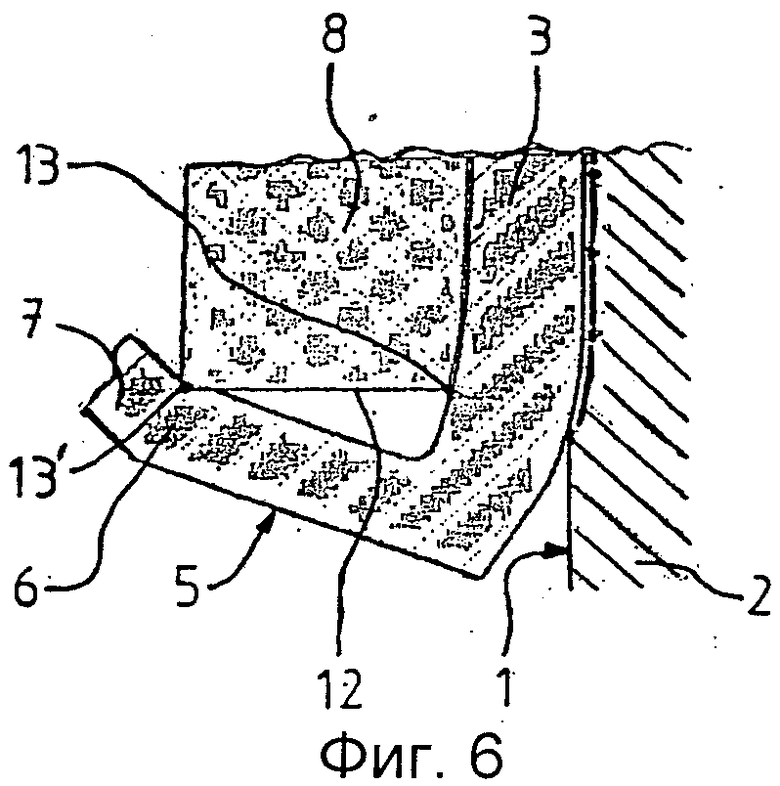

на фиг.6 - деталь VI с фиг.5; и

на фиг.7 - запирающий элемент с фиг.1 в разрезе, с деформированным внутренним давлением запирающим основанием.

Запирающий элемент в соответствии с фиг.1-7 служит для герметизации отверстия 1 компонента 2, например блока двигателя, выполненного в виде литой детали. Отверстие обычно имеет диаметр 15-60 мм и подвергается стандартному рабочему давлению 5-100 бар. Поэтому запирающий элемент может также использоваться в отверстиях с различными диаметрами и рабочими давлениями.

Запирающий элемент имеет полый цилиндрический основной корпус 3, который может быть вставлен в отверстие 1 по существу без зазора, снабжен выступающим наружу опорным фланцем 4 и изогнутым внутрь запирающим основанием 5. Последнее имеет периферическую радиальную кольцевую поверхность 6, с которой связана имеющая небольшую конусность коническая поверхность 7. Вместо опорного фланца 4 в основном корпусе 3 могут быть предусмотрены, например, ступенчатый внешний диаметр или нижняя контактная поверхность в отверстии 1.

Запирающий элемент дополнительно содержит шляпоподобный расширяющий элемент 8, который может быть вжат в основной корпус 3, внешняя поверхность 9 указанного расширяющего элемента 8 имеет цилиндрическую форму, но может быть выполнена и с небольшой конусностью, предпочтительно с большим диаметром в основании отверстия.

Предпочтительно, когда расширяющий элемент 8 уже немного вставлен в основной корпус 3 во время предварительной сборки так, чтобы эти две части были смонтированы вместе. Как видно на фиг.1, основной корпус 3 вставляют в отверстие 1 по существу без зазора, пока опорный фланец 4 не войдет в контакт с компонентом 2. Результатом этого является установочная глубина основного корпуса. Затем расширяющий элемент 8 вводят в основной корпус 3, снабженный на входной стороне цилиндрическим внутренним выступом 11, который облегчает введение расширяющего элемента. Расширяющий элемент 8 задвигают в основной корпус 3 при помощи пресса, молотка или нагнетателя до тех пор, пока его нижняя поверхность 12 не будет опираться на кольцевую поверхность 6 запирающего основания 5, как показано на фиг.4, или будет только немного смещена от него. В этом установочном положении верхняя поверхность расширяющего элемента 8 расположена заподлицо с опорным фланцем 4 основного корпуса. С целью установления установочной глубины расширяющего элемента, он также может быть снабжен опорным фланцем. Кроме того, как показано на фиг.2, расширяющий элемент 8 может быть снабжен внешним выступом 10.

Когда расширяющий элемент 8 вжимают в основной корпус, последний расширяется расширяющим элементом 8 и прижимается в радиальном направлении к стенке отверстия, подлежащего герметизации. Таким образом, основной корпус 3 оказывается надежно закрепленным в стенке компонента и, следовательно, способен выдерживать внутреннее давление, преобладающее в процессе работы, без отделения его от отверстия под действием этого давления. Этому способствует также входная сторона внешнего выступа 10 расширяющего элемента 8, вызывающего расширение основного корпуса 3. Для усиления закрепления основного корпуса его внешняя и/или внутренняя поверхность может быть снабжена, предпочтительно, кольцевыми канавками.

Кроме того, расширяющий элемент 8 снабжен вентиляционным отверстием 19, предотвращающим возникновение избыточного давления в пространстве между расширяющим элементом и запирающим основанием 5 основного корпуса. Это часто необходимо при определенных условиях работы.

Основной корпус 3 и расширяющий элемент 8 выполнены как литые части, полученные способом глубокого отпуска или механической обработкой. Как видно, в частности, на фиг.6, толщина стенки основного корпуса 3 меньше, чем у расширяющего элемента 8. Толщины обеих стенок таковы, что расширяющий элемент 8 в собранном состоянии остается по существу недеформированным, тогда как основной корпус 3 расширен под действием расширяющего элемента 8.

Как видно на фиг.6, в процессе работы запирающее основание 5 основного корпуса 3 изгибается, по крайней мере, на кольцевом внешнем краю 13 расширяющего элемента 8 под действием преобладающего внутреннего давления и осевой силы. Предпочтительно, чтобы нижняя поверхность 12 была снабжена на всем расстоянии до этого изгиба кольцевой поверхностью 6 запирающего основания 5. Ширина кольцевой поверхности 6 может быть определена из условия, чтобы запирающее основание 5 было изогнуто под давлением к являющемуся по существу верхним внешнему краю 13 расширяющего элемента 8. Степень деформации определяется разностью между значениями расстояний t1 и t2. Таким образом, достигается дополнительное расширение основного корпуса и, следовательно, усиление крепления запирающего элемента на компоненте.

Однако в дополнение к изгибу на внешнем краю 13 или вместо него может иметь место изгиб на внутреннем краю 13' нижней поверхности основного корпуса 8. В принципе, нижняя поверхность 12 может быть сформирована по существу так, чтобы присутствовал только один кольцевой край.

Для извлечения запорного элемента из отверстия 1 необходимо существенно более высокое давление по сравнению с обычными запорными элементами. Запорный элемент в соответствии с данным изобретением обеспечивает его самозакрепление требуемой выжимающей силой. Однако для этого необходимо достаточно сильное начальное крепление.

С целью облегчения расширения основного корпуса 3 в отверстии 1 в пределах объема данного изобретения предусмотрено выполнение на цилиндрической боковой стенке основного корпуса продольных выточек, пазов или окон. Для лучшего закрепления внешней стенки основного корпуса она может быть снабжена усиливающим трение покрытием.

Основной корпус и расширяющий элемент предпочтительно изготовлены из металла с покрытием или без него, такого как, например, нержавеющая сталь или алюминий. Но они также могут быть выполнены, например, из пластмассы, в частности из пластмассы, армированной стекловолокном. Теоретически, указанные основной корпус и расширяющий элемент могут быть выполнены отличными от полой цилиндрической формы в поперечном сечении, например, они могут иметь форму, близкую к квадратной, прямоугольной или подобной.

Расширяющий элемент 8, имеющий шляпоподобную форму, также может быть обеспечен на своей цилиндрической части продольными пазами так, чтобы быть более гибким в радиальном направлении.

В принципе, элемент также может быть выполнен в форме стопорного элемента, при этом осевая сила, действующая на запирающее основание 5 основного корпуса 3, может возникать за счет воздействия осевой или подобной силы, как показано пунктирной линией на фиг.7, на ось 21 закрепленного запирающего основания 5, проходящую через вентиляционное отверстие 19. Эта ось 21, в свою очередь, может быть связана с закрепленным на ней объектом. Например, отверстие может быть расположено в потолке, и ось может выступать вниз, и на ней может быть закреплена лампа или подобное устройство.

Запирающее основание основного корпуса также может быть сформировано плоским или изогнутым внутрь компонента.

Изобретение относится к запирающему элементу для герметизации отверстий, подвергающихся воздействию внутреннего давления, включающему полый цилиндрический основной корпус, который может быть вставлен в отверстие по существу без зазора, и шляпоподобный расширяющий элемент, который вжат в основной корпус. Указанный расширяющий элемент в собранном состоянии радиально прижат ко внутренней стенке основного корпуса, а основной корпус расширен и прижат к стенке отверстия, подлежащего герметизации. Основной корпус имеет запирающее основание, которое имеет периферическую радиальную кольцевую поверхность и связанную с ней имеющую небольшую конусность коническую поверхность, при этом в процессе работы запирающее основание прижимается к торцевой поверхности расширяющего элемента под действием внутреннего давления и изгибается по внутреннему и внешнему краю торцевой поверхности и деформируется, расширяясь радиально. Это приводит к усилению крепления запирающего элемента в материале компонента, причем, в то же время, приводит к самоукреплению выжимной силой, необходимой для извлечения запорного элемента. 11 з.п. ф-лы, 7 ил.

1. Элемент, предпочтительно запирающий элемент, для герметизации отверстия двигателя и блоков клапанов, химических контейнеров и подобных компонентов, подвергающихся воздействию внутреннего давления, содержащий основной корпус (3), который может быть вставлен в отверстие по существу без зазора, и расширяющий элемент (8), который может быть вжат в основной корпус и который в собранном состоянии оказывает радиальное давление на внутреннюю стенку основного корпуса (3), отличающийся тем, что основной корпус (3) снабжен запирающим основанием (5), причем установочные глубины основного корпуса (3) и расширяющего элемента (8) согласованы друг с другом с возможностью в собранном состоянии прижатия боковой стенки основного корпуса почти радиально к стенке отверстия, подлежащего герметизации, под действием осевой силы, воздействующей на запирающее основание (5), взаимодействующее с расширяющим элементом (8).

2. Элемент по п.1, отличающийся тем, что запирающее основание (5) установлено с возможностью изгиба под действием осевой силы на внутреннем крае (13') и/или внешнем крае (13) на внутренней поверхности (12) расширяющего элемента (8), а указанная нижняя поверхность (12) служит для задания требуемого расстояния до запирающего основания (5).

3. Элемент по п.2, отличающийся тем, что запирающее основание (5) основного корпуса (3) имеет периферическую радиальную кольцевую поверхность (6) и связанную с ней имеющую небольшую конусность коническую поверхность (7), а ширина кольцевой поверхности (6) определена из условия изгиба запирающего основания (5) под действием внутреннего давления, который создает достаточную осевую силу, воздействующую на внутреннюю крайнюю часть кольцевой поверхности - на внутренний край (13') и/или внешний край (13) расширяющего элемента (8).

4. Элемент по п.3, отличающийся тем, что полый цилиндрический основной корпус (3), имеющий предпочтительно изогнутое внутрь запирающее основание (5), и шляпоподобный расширяющий элемент (8) изготовлены как части из листового металла, преимущественно полученные способом глубокого отпуска.

5. Элемент по п.4, отличающийся тем, что основной корпус (3) снабжен выступающим наружу опорным фланцем (4).

6. Элемент по п.5, отличающийся тем, что основной корпус (3) снабжен на входной стороне цилиндрическим внутренним выступом (11) для легкого введения расширяющего элемента (8).

7. Элемент по п.6, отличающийся тем, что внешняя и/или внутренняя поверхность основного корпуса (3) снабжена кольцевыми канавками.

8. Элемент по п.7, отличающийся тем, что на внешнюю и/или внутреннюю поверхности основного корпуса (3) нанесено покрытие, усиливающее трение.

9. Элемент по п.8, отличающийся тем, что расширяющий элемент (8) снабжен на входной стороне внешним выступом (10) для расширения основного корпуса (3).

10. Элемент по п.9, отличающийся тем, что он выполнен в форме стопорного элемента, установленного с возможностью воздействия на запирающее основание (5) основного корпуса осевой или подобной силы.

11. Элемент по п.10, отличающийся тем, что основной корпус (3) и/или расширяющий элемент (8) изготовлены из металла с покрытием или без него, такого как, например, нержавеющая сталь или алюминий.

12. Элемент по п.10, отличающийся тем, что основной корпус (3) и/или расширяющий элемент (8) изготовлен из пластмассы, в частности из пластмассы, армированной стекловолокном.

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 1991 |

|

RU2023031C1 |

| US 5944057 A, 31.08.1999 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 5078294 A, 07.01.1992 | |||

| US 3560030 A, 02.02.1971 | |||

| US 1914409 A, 20.06.1933 | |||

Авторы

Даты

2015-01-10—Публикация

2010-11-03—Подача