ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к строительству трубопроводов и может использоваться для внутренней изоляции сварного стыка труб с внутренним защитным покрытием.

УРОВЕНЬ ТЕХНИКИ

Известно устройство для герметичного крепления, по крайней мере, на одном цилиндрическом элементе (FR 2736986 А1). Устройство предназначено для герметичного крепления, по крайней мере, на одном цилиндрическом элементе и используется при ремонте трубопроводов. Оно содержит первую муфту, вторую муфту, которая соосна первой муфте и имеет деформируемость, превышающую деформируемость первой муфты. Вторая муфта жестко и герметично закреплена своими двумя концами на первой муфте. Два цилиндрических кольца соосны второй муфте, надеты на эту муфту и каждое из них жестко прикреплено одним из своих краев к одному концу второй муфты. Устройство снабжено средством для введения текущей среды под давлением между первой и второй муфтами. Устройство вводят в трубопровод и подают под давлением текущую среду между первой и второй муфтами. Вторая муфта деформируется и прижимается к внутренней поверхности трубопровода. Незакрепленные края колец внедряются в стенку трубопровода и обеспечивают герметичность соединения и механическую прочность крепления устройства в трубопроводе. Устройство повышает надежность трубопровода. Данное устройство имеет ряд недостатков:

- высокая стоимость устройства;

- устройство одноразовое и предназначено для его жесткого крепления к внутренним стенкам трубопровода;

- после герметизации устройство остается во внутренней полости трубопровода, а подводящие текущую среду под сверхвысоким давлением трубки выходят за пределы конца трубопровода, что кратно уменьшает его проходное сечение, способствует быстрому засорению, исключает возможность внутренней очистки и затрудняет дальнейшие монтажные работы;

- для проведения герметизации трубопровода требуется использование насосного оборудования на 1200... 1600 бар и воды, что кардинально осложняет работы в полевых условиях.

Известно устройство для ремонта подземных трубопроводов (US 4861248 А). Устройство состоит из цилиндрической эластичной оболочки, двух торцевых заглушек, рукава, троса и трубок для подвода, смешивания и подачи в кольцевой зазор двухкомпонентного компаунда. С обоих концов эластичной оболочки монтируются и жестко фиксируются цилиндрические заглушки. Между внутренней поверхностью эластичной оболочки и цилиндрическими поверхностями заглушек создается герметичное соединение. При этом во внутренней герметичной полости устройства обе заглушки соединяются тросом, ограничивающим их перемещение друг относительно друга. Внутри устройства смонтирован узел подачи компаунда. В средней части коаксиально на поверхности эластичной оболочки смонтирован рукав без возможности их разъединения. На рукаве

смонтирован один канал, соединяющий узел подачи компаунда с наружной поверхностью устройства. При проведении работ по герметизации аварийного участка трубопровода устройство позиционируется во внутренней полости трубы в зоне ее повреждения, либо стыка. Затем в устройство подается сжатый воздух. В разжимном устройстве создается давление. Эластичная оболочка по обоим краям за пределами размещения рукава устройства расширяется и входит в контакт с внутренней поверхностью поврежденной трубы/труб с образованием замкнутого кольцевого зазора. В сформированный замкнутый кольцевой зазор через имеющийся канал подается двухкомпонентный компаунд.

Данное устройство имеет следующие недостатки.

1) Устройство имеет низкую надежность. Повышенной прочностью обладает только центральный участок эластичной оболочки. Периферийные участки эластичной оболочки ничем не упрочнены, в том числе и кордом. При нагнетании сжатого воздуха во внутреннюю полость устройства периферийные участки эластичной оболочки расширяются и упираются во внутренние стенки трубопровода. В этом состоянии сила прижатия эластичной оболочки к внутренним стенкам трубопровода близка к нулю. При дальнейшем нагнетании воздуха во внутреннюю полость устройства радиального расширения эластичной оболочки не происходит. Поскольку между жесткими заглушками устройства и стенками трубопровода имеется радиальный зазор, то по мере дальнейшего повышения давления периферийные участки эластичной оболочки будут продавливаться через эти зазоры в полость трубопровода. В полости трубопровода оболочка будет бесконтрольно увеличиваться вплоть до ее разрушения.

2) Устройство не может быть использовано для внутренней изоляции сварного стыка трубопровода с предварительным удалением воздуха с полости кольцевого зазора. Устройство не позволяет достигнуть необходимого уровня герметизации кольцевого зазора сварного стыка трубопровода, требуемого при внутренней изоляции с предварительным вакуумированием полости кольцевого зазора. Это обуславливается отсутствием возможности создания требуемого давления во внутренней полости устройства из-за его конструктивных недостатков. Для обеспечения герметичного соединения эластичной оболочки с внутренней поверхностью трубопровода во внутренней полости устройства необходимо создать давление, обеспечивающее требуемое усилие ее прижатия к стенке тубы. При этом необходимое усилие прижатия уплотнения определяется шероховатостью внутренней стенки трубопровода. Для вакуумных систем существуют особые требования по герметизации соединений. Из уровня техники известно, что для достижения герметичности вакуумных систем сжимающее усилие на эластичное уплотнение должно находиться в пределах от 30 до 145 Н/см2 (Разъемные соединения - Соединения с помощью уплотняющих прокладок, http://www.pro-vacuum.ru/sposobv-soedineniia-valdcumnvkh-sistem/razemnye-soedineniia/soedineniia-s-pomoshchiu-uplotniaiushchikh-prokladok.html). При этом, минимальное значение давления соответствует вакуумным соединениям со шлифованными уплотняемыми поверхностями, а максимальное давление соответствует поверхности с грубой обработкой. При герметизации кольцевого

зазора сварного стыка трубопровода усилие сжатия эластичного уплотнения необходимо выбирать выше среднего рекомендуемого значения.

3) Устройство не позволяет производить заполнение полости кольцевого зазора сварного стыка компаундом под давлением. При нагнетании компаунда либо полость кольцевого зазора будет заполнена лишь частично, либо она полностью разгерметизируется, и компаунд начнет заполнять полость трубопровода по обе стороны устройства. В устройстве имеется канал подачи компаунда в полость кольцевого зазора, но при этом канал для удаления воздуха из нее отсутствует.По мере нагнетания компаунда в полости кольцевого зазора будет повышаться давление находящегося там воздуха. При достижении равновесного состояния между давлением в полости кольцевого зазора и давлением нагнетания компаунда заполнение полости прекратится. При достижении равновесного состояния между давлением в полости кольцевого зазора и давлением прижатия эластичной оболочки к внутренним стенкам трубопровода полость кольцевого зазора полностью разгерметизируется и компаунд начнет заполнять полость трубопровода.

4) Устройство не позволяет производить откачивание воздуха и подачу компаунда в полость кольцевого зазора через сторонние каналы, не проходящие через внутреннюю полость устройства. Это резко ограничивает функциональность устройства, его надежность и осложняет обслуживание оборудования. Например, при засорении каналов подачи двухкомпонентного компаунда для их прочистки требуется полная разборка устройства, в том числе герметичных соединений заглушек с эластичной оболочкой. Частая повторная сборка устройства может привести к потере его герметичности.

5) Отсутствует возможность промывки подающих шлангов и трубок устройства после окончания процесса заполнения кольцевого зазора компаундом.

6) Невозможность принудительного отвода на утилизацию некачественного компаунда с контура его подачи в полость кольцевого зазора.

Наиболее близким к предлагаемому изобретению является устройство, реализующее способ внутренней изоляции сварного соединения трубопровода по патенту RU 2667856. Способ заключается в том, что коаксиально внутри соединяемых труб располагают защитную втулку. После сварки стыка труб герметизируют торцевые кольцевые зазоры между защитной втулкой и соединяемыми трубами с образованием кольцевой полости между наружной поверхностью втулки и внутренней поверхностью сварного соединения и прилегающих к нему поверхностей соединенных труб. Герметизацию торцевых кольцевых зазоров осуществляют путем введения внутрь соединенных труб устройства для герметизации торцевых кольцевых зазоров. Устройство содержит силовой привод, включающий цилиндрический эластичный рабочий орган, а также коаксиально расположенную на поверхности рабочего органа цилиндрическую оболочку из эластичного антиадгезионного материала. Как вариант, устройство имеет корпус и оболочку с постелью под защитную втулку в виде открытого с одной стороны кольцевого углубления с боковым кольцевым упором на внешней поверхности оболочки. Кроме того, в оболочку интегрированы каналы для откачивания воздуха и подачи компаунда в кольцевую полость герметизируемого сварного соединения. Описываемый вариант устройства работает следующим образом. Перед вводом устройства в полость

трубопровода на постель оболочки укладывается защитная втулка. Внутри рабочего органа создают давление. Происходит радиальное расширение рабочего органа. Боковой кольцевой упор оболочки входит в зацепление с торцом защитной втулки, а постель оболочки прижимается к внутренней поверхности защитной втулки. После фиксации защитной втулки на устройстве приостанавливают создание избыточного давления внутри рабочего органа. Устройство с установленной на нем втулкой вводят в полость трубопровода, позиционируют относительно герметизируемого сварного соединения, после чего продолжают создание избыточного давления. Защитная втулка предотвращает дальнейшее радиальное расширение участка рабочего органа, находящегося внутри ее полости. Под воздействием нарастающего давления сила прижатия центрального участка рабочего органа к защитной втулке возрастает. При этом за пределами защитной втулки, происходит радиальное расширение концевых участков рабочего органа устройства до их упора о внутренние стенки трубопровода. По обе стороны от защитной втулки рабочий орган прижимает оболочку к поверхностям соединенных труб с обеих сторон от защитной втулки и тем самым герметизируются торцевые кольцевые зазоры кольцевой полости. После герметизации торцевых кольцевых зазоров из кольцевой полости откачивают воздух и производят контроль ее герметичности. Герметичную кольцевую полость заполняют компаундом. Производят полимеризацию компаунда. После окончания процесса полимеризации компаунда снижают давление внутри рабочего органа с отсоединением оболочки от защитной втулки и внутренних поверхностей соединенных труб и извлекают устройство герметизации из трубопровода.

Описанное в патенте RU 2667856 устройство имеет следующие недостатки:

1) Максимально допустимое рабочее давление в силовом приводе устройства с армированным эластичным рабочим органом имеет ограничение 2,5 бара, что обуславливается его конструкцией. При использовании неармированного рабочего органа допустимое рабочее давление в силовом приводе устройства снижается до 0,2...0,8 бар. Для обеспечения герметичности кольцевого зазора сварного стыка с использованием данного устройства необходимо использовать высокоэластичную цилиндрическую оболочку большой длины. При наличии на внутренней поверхности трубы дефектов в виде царапин, кратеров, язв, пор, включений и др. при давлении 2,5 бара не достигается требуемая герметичность кольцевого зазора. Попадание в зону контакта оболочки с внутренней поверхностью трубы инородных тел, таких как: ворсинки, частицы пыли, мусор и др. значительно повышает течи в полости кольцевого зазора. Исключить влияние дефектов поверхности трубы и присутствия в зоне изоляции мелких инородных частиц до приемлемых пределов можно только за счет повышения давления. Однако даже незначительное повышение давления свыше 2,5 бар приводит к неконтролируемому расширению эластичного рабочего органа вдоль внутренней полости трубопровода и, как следствие, к резкому снижению ресурса устройства.

2) Значительное влияние множественных факторов на герметичность кольцевой полости сварного стыка при герметизации с давлением в силовом приводе в пределах 2,5 бар обуславливает необходимость проведения обязательного высококачественного контроля герметичности. Для проведения соответствующего контроля герметичности с полости кольцевого зазора необходимо откачать воздух

до абсолютного давления 1,0...0,5 Па и ниже. Для создания в полости кольцевого зазора указанного разрежения требуется специальное вакуумное оборудование, пригодное для эксплуатации в полевых условиях, в том числе при отрицательных температурах. Длительность процесса откачивания воздуха и последующего контроля герметичности полости кольцевого зазора может составлять от 20 до 40 минут. В условиях строительства трубопровода это значительно сдерживает проведение всех монтажных работ.

3) Из-за опасности разгерметизации отсутствует возможность подачи в полость кольцевого зазора сварного стыка компаунда под давлением. Это существенно ограничивает технологические возможности устройства, не позволяет ускорить процесс заполнения компаундом полости кольцевого зазора и замедляет процесс дегазации, вызывающий появление пор в полимеризованном компаунде, что снижает качество изоляции сварного стыка.

4) Для создания в силовом приводе давления свыше 1 бара в устройстве должен использоваться эластичный рабочий орган, армированный кордом. Армирование кордом усложняет процесс изготовления рабочего органа и повышает его стоимость. Армированный рабочий орган по длине имеет различную способность радиального расширения. Наибольшей способностью радиального расширения обладает средняя часть эластичного рабочего органа. По мере удаления от центра рабочего органа к концевым его участкам способность к радиальному расширению существенно снижается. При нагнетании сжатого воздуха армированный рабочий орган силового привода, радиально расширяясь, приобретает форму эллипсоида. При монтаже втулки на устройство при нагнетании сжатого воздуха рабочий орган вначале прижимает центральный участок оболочки к центральному участку защитной втулки. При повышении давления происходит увеличение площади прижатия оболочки к защитной втулке. При достижении полного прижатия оболочки к внутренней поверхности втулки боковой упор на постели входит в зацепление с торцевой поверхностью втулки. Эластичность рабочего органа существенно зависит от температуры окружающей среды. Поэтому давление в силовом приводе, при котором происходит зацепление упора оболочки с торцевой поверхностью защитной втулки, также может колебаться в значительных пределах, что ограничивает возможности по автоматизации процесса. При этом монтаж защитной втулки на устройство должен производиться с высокоточным ручным управлением давления.

5) Поскольку средняя часть армированного рабочего органа обладает наибольшей способность радиального расширения, то и сила прижатия оболочки к внутренним стенкам трубопровода на центральном участке будет максимальной. При этом, чем меньше длина армированного рабочего органа, тем больше градиент усилия прижатия оболочки к стенкам трубопровода вдоль оси устройства. Для обеспечения приемлемого градиента усилия прижатия оболочки вдоль оси длина армированного рабочего органа устройства должна превышать длину цилиндрической оболочки в 3...5 раз.

6) Большая длина армированного рабочего органа обуславливает значительное увеличение длины устройства и длины одноразовых трубок, по которым производится откачивание воздуха и подача компаунда в полость кольцевого

зазора сварного стыка. Такая компоновка устройства крайне негативно сказывается на его работоспособности. Использование длинных трубок для откачивания воздуха и подачи компаунда при большой длине рабочего органа значительно повышает вероятность пережатия этих трубок между внутренней поверхностью трубопровода и рабочим органом, находящимся под давлением.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая проблема, решаемая изобретением, заключается в следующем:

1) создание устройства, позволяющего повысить рабочее давление в силовом приводе как минимум до 10 бар;

2) повысить надежность работы силового привода;

3) обеспечить гарантированную герметичность при формировании полости кольцевого зазора в зоне сварного соединения.

4) упростить конструкцию и снизить стоимость изготовления эластичного рабочего органа силового привода устройства.

5) сократить контур, подающий компаунд в полость кольцевого зазора в зоне сварного соединения.

Техническая проблема решается устройством для внутренней изоляции сварного соединения трубопровода, содержащим силовой привод, включающий цилиндрический корпус и коаксиально расположенный на нем цилиндрический эластичный рабочий орган, выполненный с возможностью радиального расширения при создании в его полости избыточного давления, а также коаксиально установленную на силовом приводе на внешней поверхности рабочего органа цилиндрическую оболочку из эластичного антиадгезионного материала, которое, согласно изобретению, снабжено втулками, установленными на концах силового привода и зафиксированными на корпусе, причем каждая втулка прилегает своим торцом к торцу оболочки и своей внутренней цилиндрической поверхностью - к внешней поверхности рабочего органа, при этом в нерабочем состоянии устройства оболочка находится в сжатом в осевом направлении состоянии.

В предпочтительном варианте корпус выполнен с кольцевыми углублениями на внешней поверхности в зонах концов силового привода, а рабочий орган выполнен с кольцевыми выступами, расположенными в этих углублениях, причем каждый кольцевой выступ выполнен на участке рабочего органа, расположенном между корпусом и соответствующей втулкой.

Кроме того, предпочтительно, чтобы корпус был выполнен открытым со стороны торцов и имел канал для подачи среды под давлением, при этом вход канала расположен на торце стенки корпуса, а выход канала расположен на внешней поверхности корпуса.

В простейшем варианте выполнения оболочка имеет цилиндрические внешнюю и внутреннюю поверхности.

В другом варианте выполнения оболочка имеет осесимметричное углубление в средней части с внутренней стороны, при этом средний цилиндрический участок поверхности

углубления сопряжен посредством конических участков поверхности углубления с концевыми цилиндрическими участками внутренней поверхности оболочки.

Также возможен вариант выполнения, когда оболочка имеет на одном своем концевом участке с внешней стороны два расположенных диаметрально противоположно друг другу глухих отверстия и два сообщенных с ними канала, оси которых расположены параллельно оси корпуса, втулка со стороны указанного концевого участка оболочки выполнена с отверстием или пазом, при этом в каждом канале герметично установлена трубка, проходящая через отверстие или паз втулки.

При этом втулка со стороны указанного концевого участка оболочки выполнена с двумя лысками, и указанное отверстие или паз выполнен в стенке, отделяющей каждую лыску от примыкающего к втулке торца оболочки.

Также возможен вариант, когда внешняя поверхность оболочки имеет два участка разного диаметра, при этом эти участки сопряжены посредством участка с конической поверхностью и смежного с ним цилиндрического участка, образующего центрирующий поясок под защитную втулку, примыкающий к участку большего диаметра с образованием бокового кольцевого упора в виде уступа.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

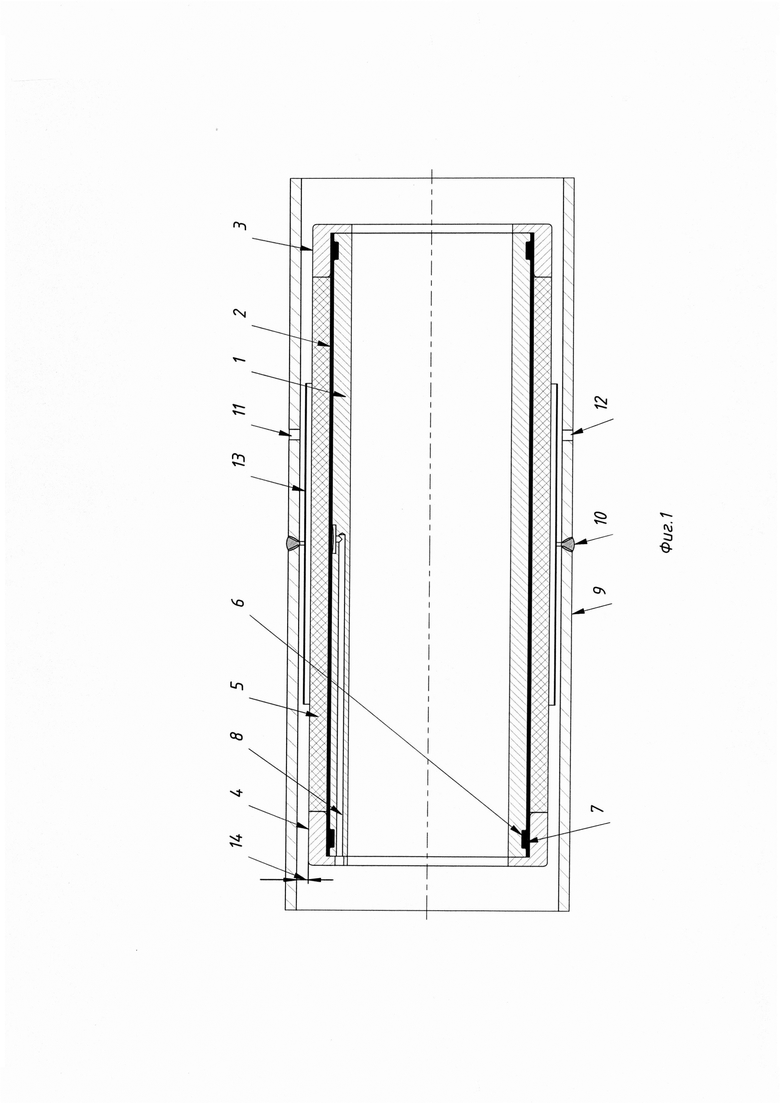

На фиг. 1 представлено предложенное устройство по первому варианту изобретения в исходном состоянии внутри трубопровода.

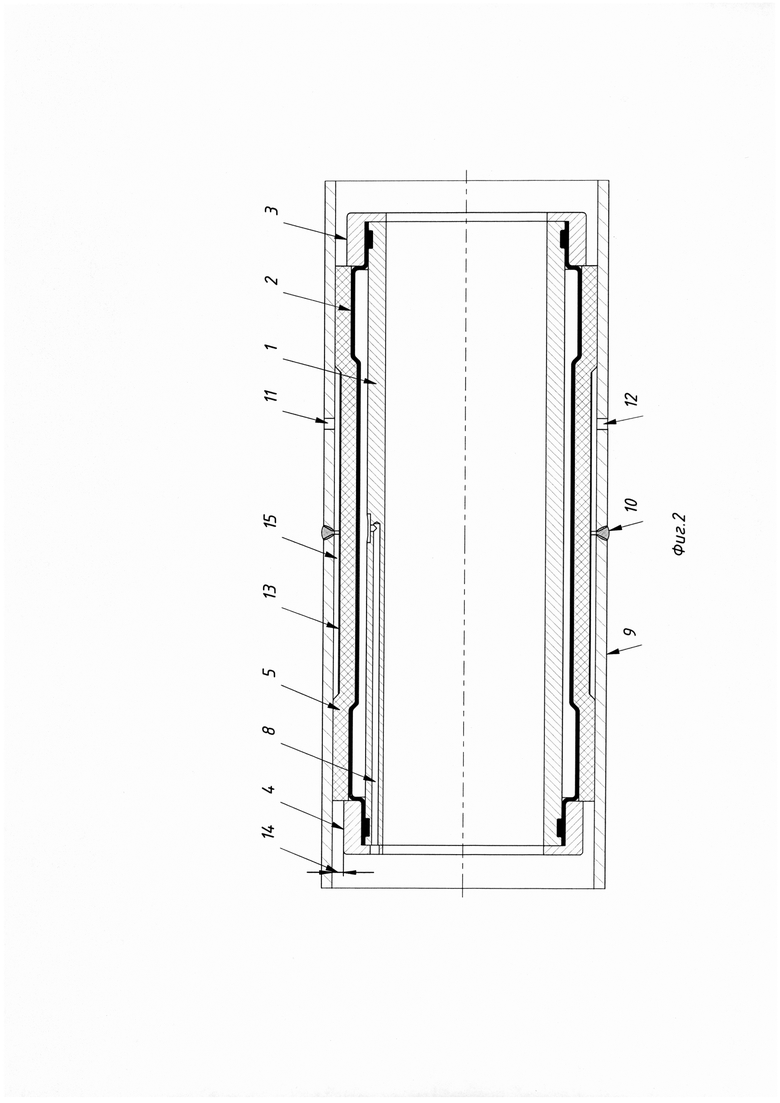

На фиг. 2 - устройство по первому варианту изобретения в рабочем состоянии внутри трубопровода.

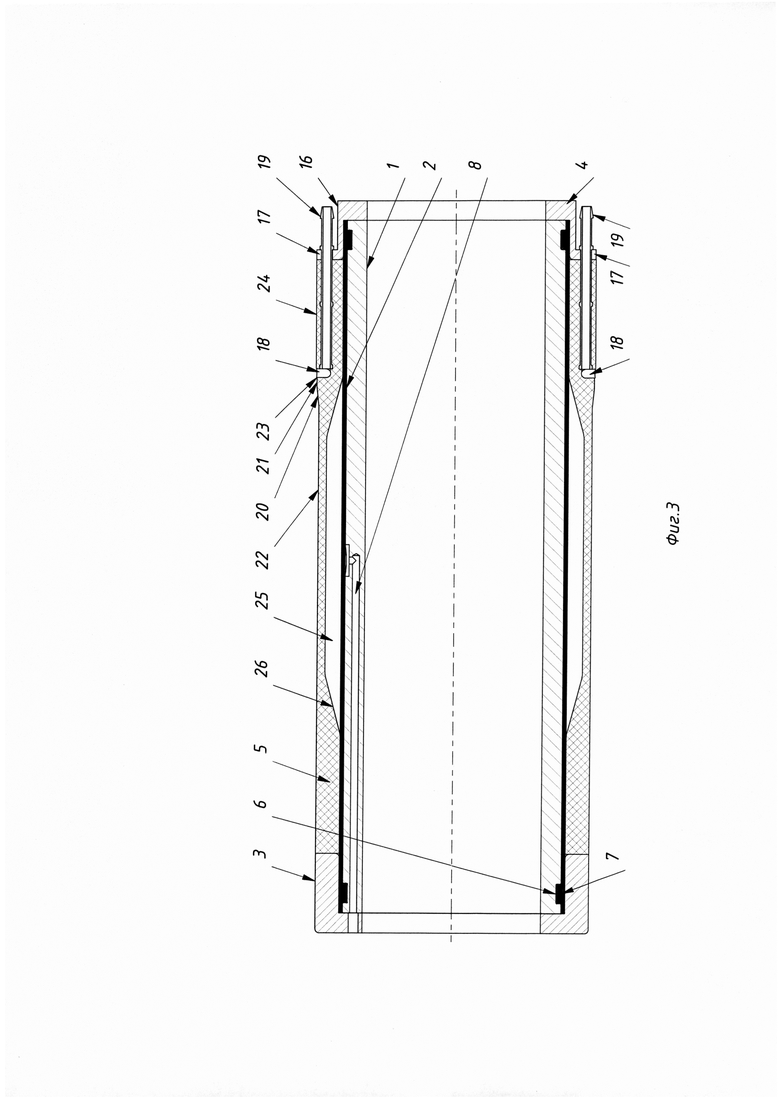

На фиг. 3 - устройство по второму варианту изобретения в исходном состоянии вне трубопровода.

На фиг. 4 - аксонометрический вид фрагмента устройства по второму варианту со стороны герметичного ввода.

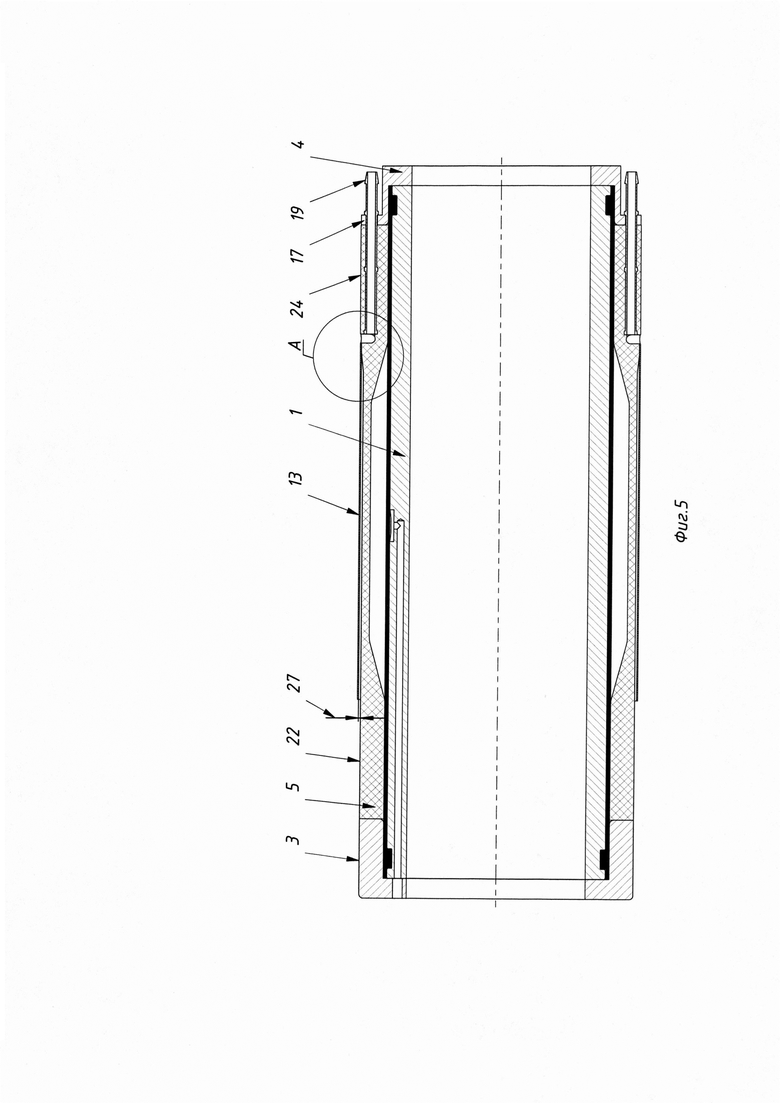

На фиг. 5 - устройство по второму варианту изобретения с смонтированной на нем защитной втулкой вне трубопровода.

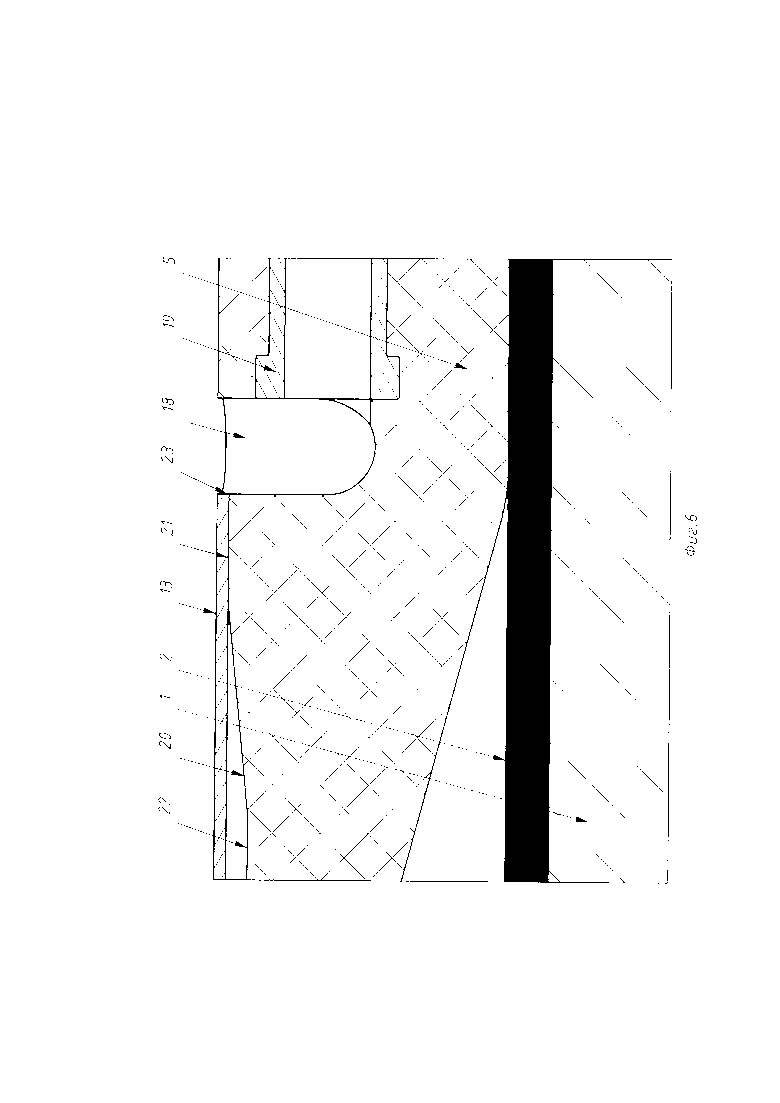

На фиг. 6 - место А на фиг. 5 с центрирующим пояском в увеличенном масштабе.

На фиг. 7 - фрагмент с центрирующим пояском в увеличенном масштабе в осевом сечении, перпендикулярном сечению на фиг. 6.

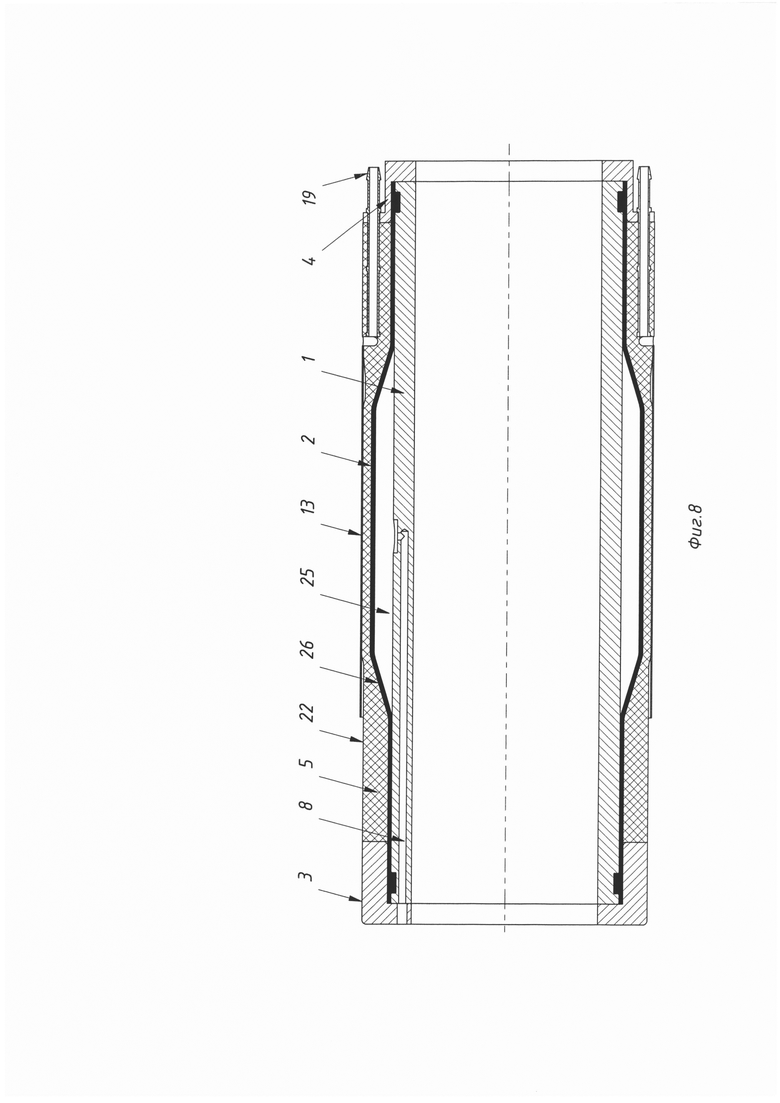

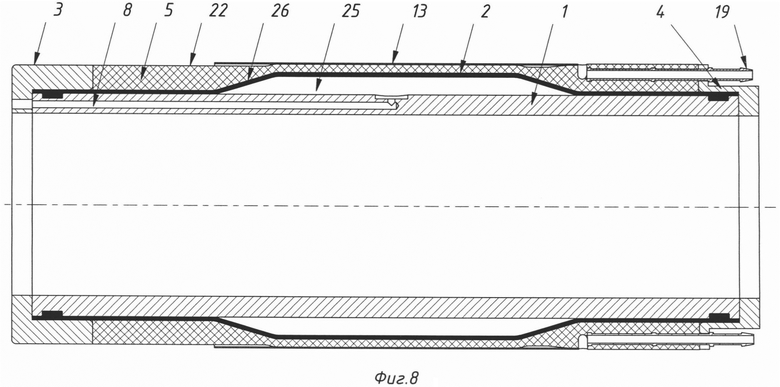

На фиг. 8 - устройство по второму варианту изобретения с зафиксированной на нем защитной втулкой вне трубопровода.

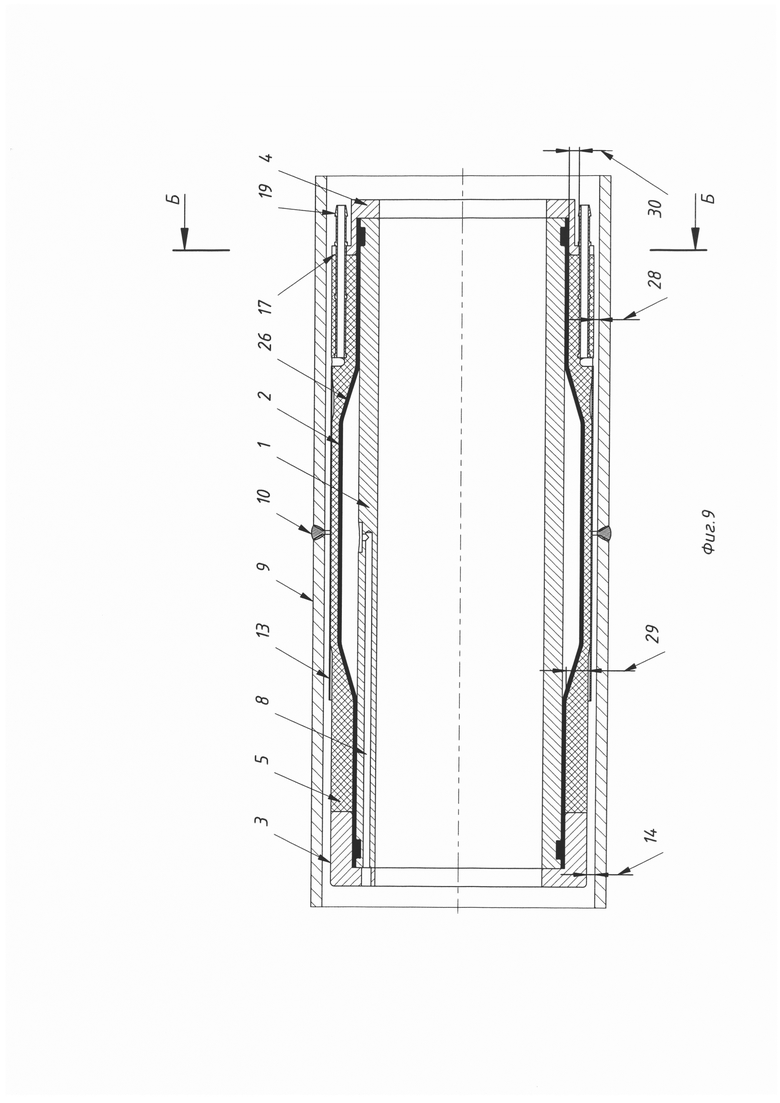

На фиг. 9 - устройство по второму варианту изобретения внутри трубопровода в положении, готовом к формированию кольцевого зазора в зоне сварного соединения.

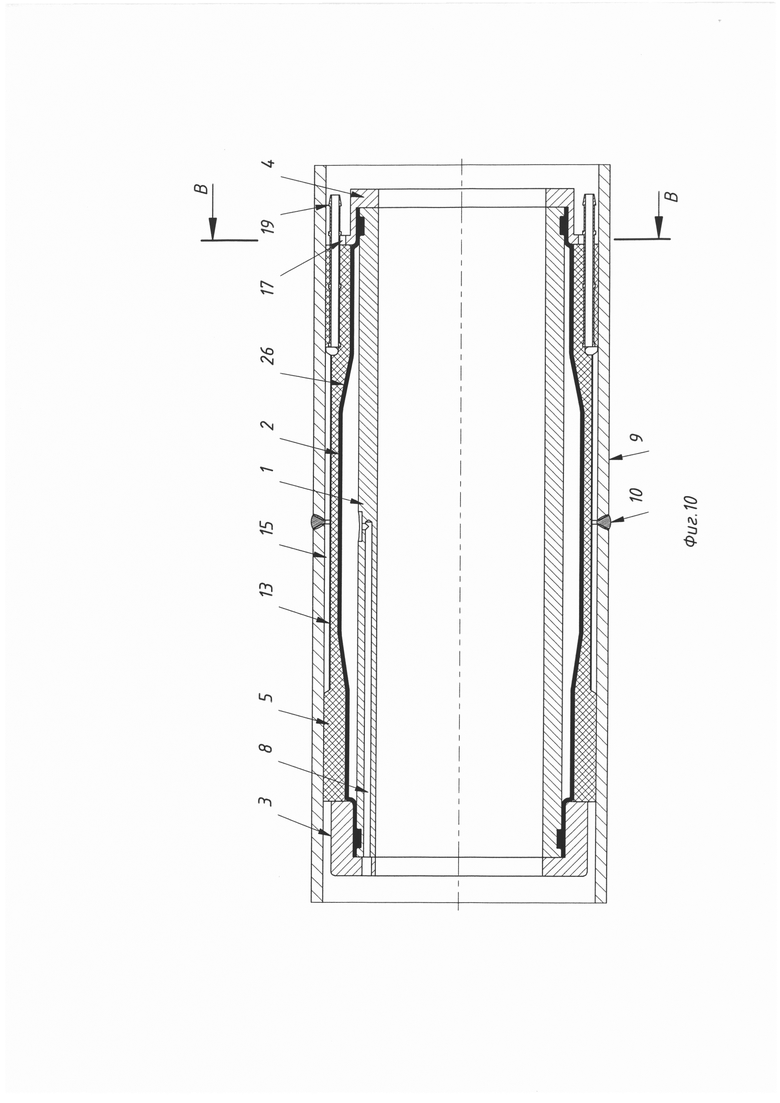

На фиг. 10 - устройство по второму варианту изобретения внутри трубопровода в положении, готовом к заполнению кольцевого зазора компаундом.

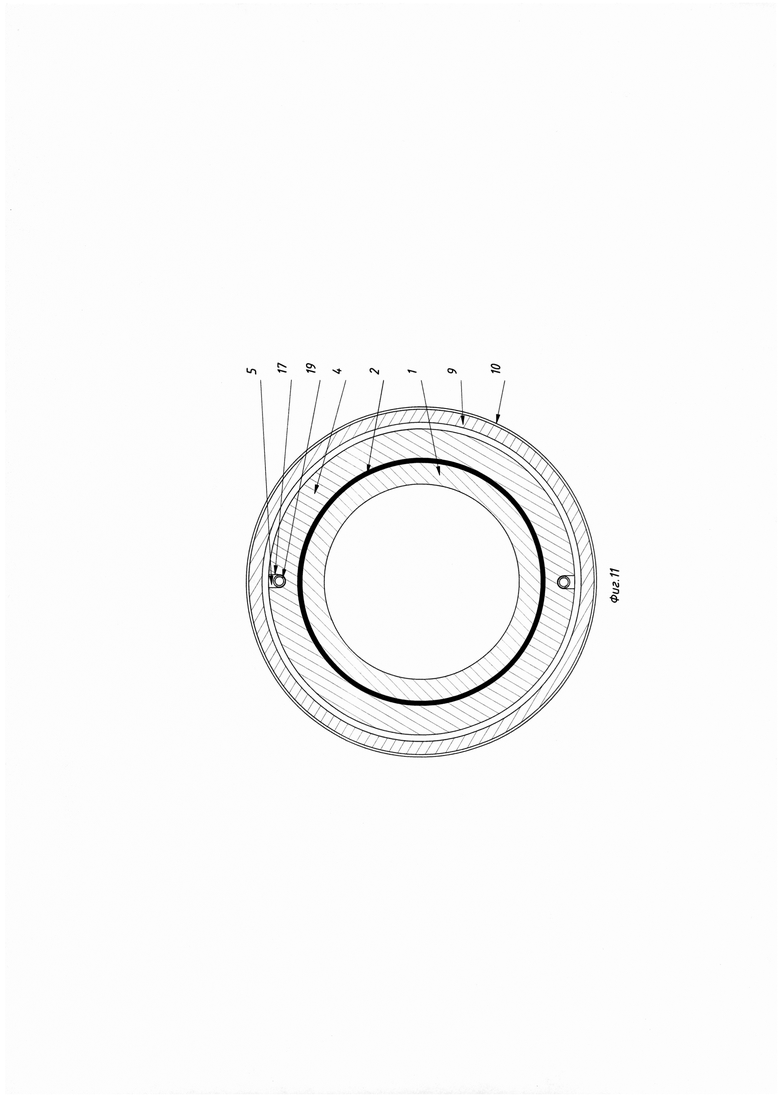

На фиг. 11 - сечение по Б-Б на фиг. 9

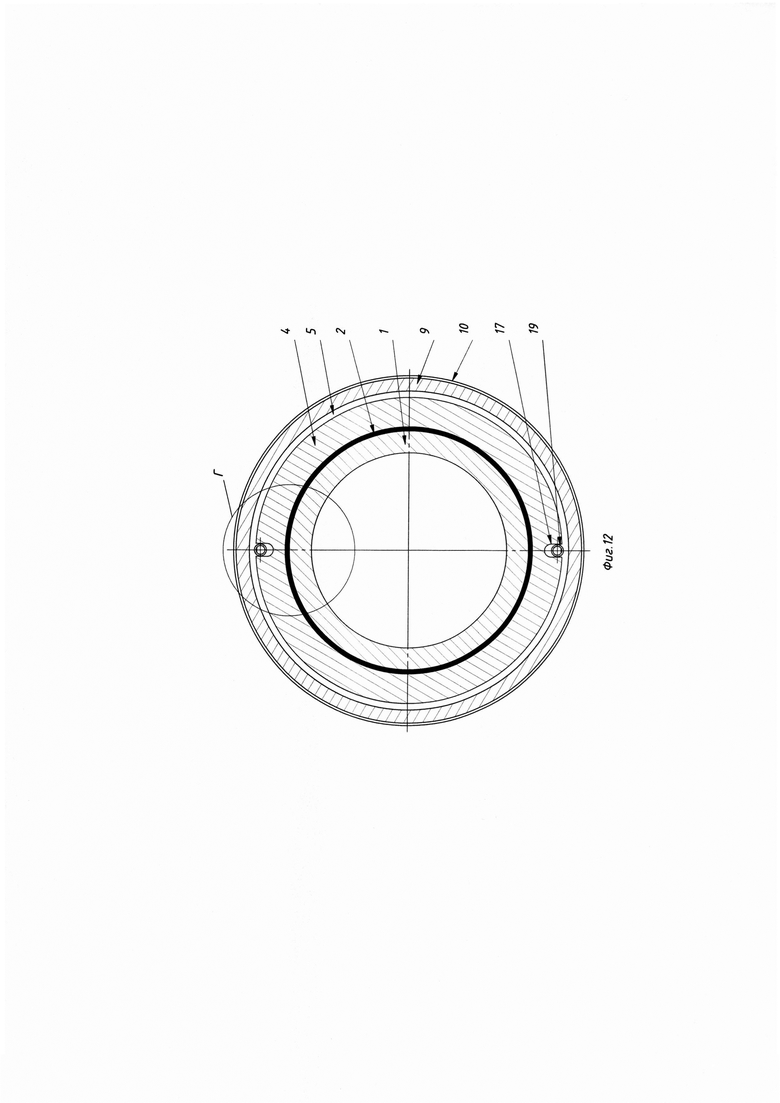

На фиг. 12 - сечение по В-В на фиг. 10

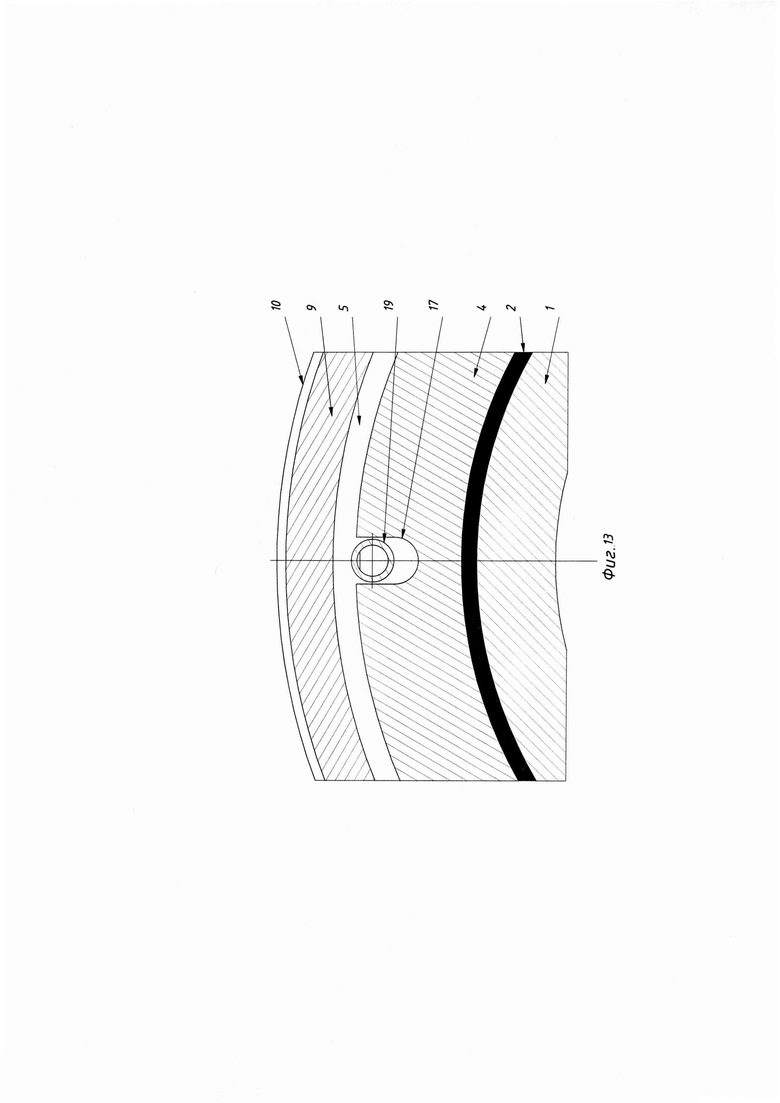

На фиг. 13 - место Г на фиг. 12 в увеличенном масштабе.

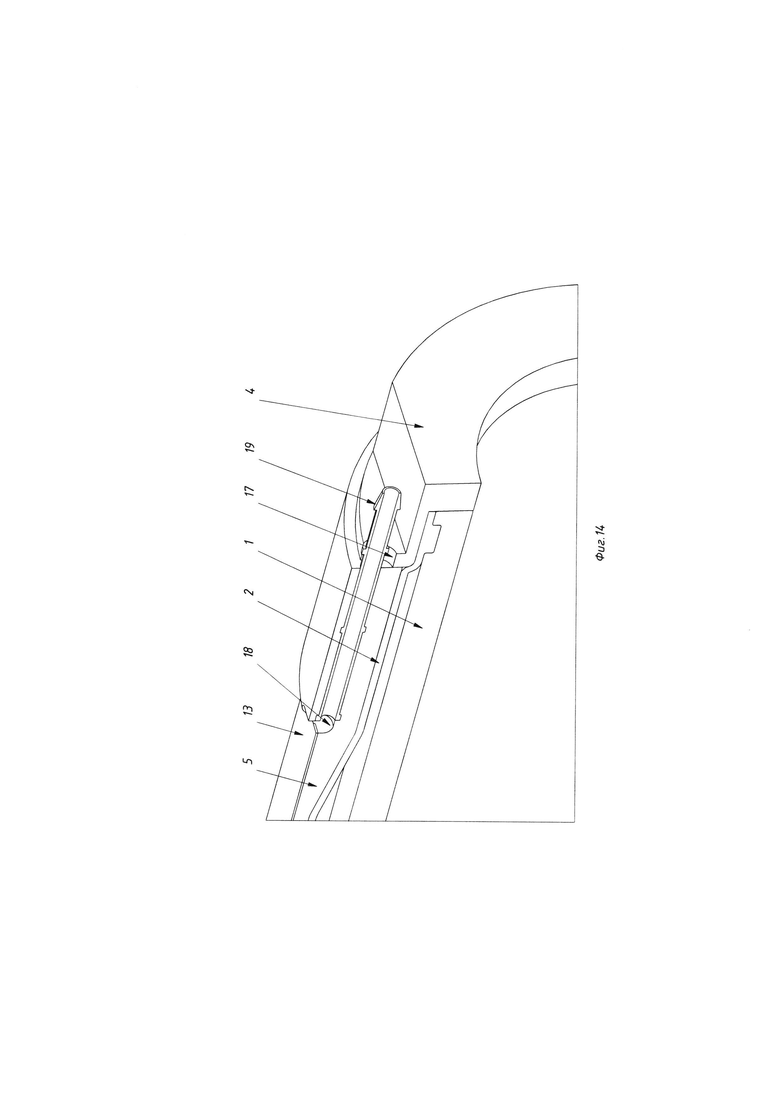

На фиг. 14 - аксонометрический вид фрагмента устройства по второму варианту изобретения в положении, готовом к заполнению кольцевого зазора компаундом (трубопровод не показан).

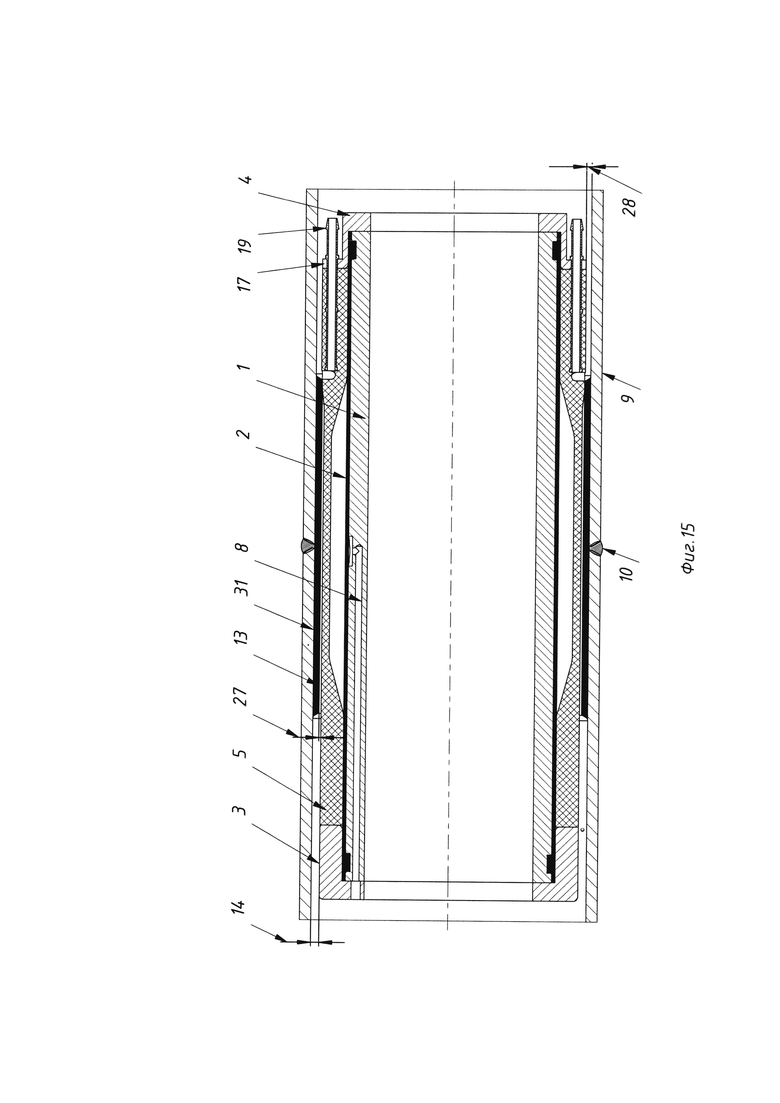

На фиг. 15 - устройство по второму варианту изобретения после изоляции сварного соединения в положении, готовом для его изъятия из трубопровода.

ПРИМЕРЫ ПРЕДПОЧТИТЕЛЬНОГО ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 представлена схема первого варианта выполнения предложенного устройства для внутренней изоляции сварного соединения трубопровода. Устройство содержит силовой привод, который включает корпус 1 и коаксиально смонтированный на нем цилиндрический эластичный рабочий орган 2.

На концах силового привода установлены втулки 3 и 4, которые зафиксированы на корпусе 1 от осевого смещения. Каждая втулка 3, 4 прилегает своим торцом к торцу оболочки 5 и своей внутренней цилиндрической поверхностью - к внешней поверхности рабочего органа 2.

При этом на внешней поверхности корпуса 1 силового привода на обоих его концевых участках изготовлены кольцевые углубления - проточки 6, а на внутренней поверхности эластичного рабочего органа 2 с обоих его концов сформированы кольцевые выступы -уплотняющие пояса 7, соответствующие проточкам 6 на корпусе 1 по форме, размерам и расположению. Уплотняющие пояса 7 рабочего органа 2 размещены в кольцевых проточках 6 корпуса 1 и обжаты надвижными втулками 3, 4, смонтированными на внешней поверхности рабочего органа 2. Втулки 3 и 4 жестко зафиксированы на корпусе 1 от осевого смещения. В корпусе 1 сформирован канал 8. С одной стороны канал 8 выходит на торец корпуса 1, а с другой стороны на его внешнюю поверхность в зоне примыкания внутренней поверхности рабочего органа 2 к внешней поверхности корпуса 1. Между втулками 3 и 4 коаксиально рабочему органу 2 на его внешней поверхности смонтирована цилиндрическая оболочка 5 из эластичного, вакуумплотного, антиадгезионного материала, например, из силикона. При этом длина оболочки 5 до ее монтажа превышает расстояние между торцами втулок 3, 4 на 2... 10%. Оболочка 5 монтируется в предварительно сжатом состоянии, и ее торцы плотно прижимаются к торцам обеих втулок 3 и 4. При этом рабочий орган 2 оказывается заключенным в закрытой полости, сформированной между внешней поверхностью корпуса 1, внутренними торцами двух втулок 3, 4 и внутренней поверхностью цилиндрической оболочки 5.

В простейшем виде герметизирующая оболочка 5 представляет собой эластичный вакуумплотный рукав с цилиндрическими внешней и внутренней поверхностями. Устройство в исходном состоянии расположено внутри трубопровода 9 по центру сварного соединения 10. Устройство имеет центрирующие колеса на специальной

управляемой подвеске (на схеме не показано). В трубопроводе 9 в непосредственной близости от сварного соединения 10 изготовлены два технологических отверстия И и 12. Между устройством и стенками трубопровода 9 расположена стальная защитная втулка 13. При этом между внешними цилиндрическими поверхностями втулок 3, 4 и внутренними стенками трубопровода 9 имеется радиальный кольцевой зазор 14.

На фиг. 2 показано предлагаемое устройство в рабочем состоянии внутри трубопровода по первому варианту изобретения.

Принцип работы устройства основан на создании в нем давления с радиальным расширением рабочего органа 2 и расположенной на его поверхности эластичной оболочки 5, герметичным перекрытием торцевых кольцевых зазоров между торцами защитной втулки 13 и внутренними стенками трубопровода 9, а также последующим удалением воздуха из герметичного кольцевого зазора 15, образованного между защитной втулкой 13 и внутренней поверхностью трубопровода 9, заполнением кольцевого зазора 15 компаундом и его полимеризацией. Качество изоляции полости кольцевого зазора 15 в зоне сварного соединения 10 главным образом зависит от качества герметизации торцевых зазоров между торцами защитной втулки 13 и внутренними стенками трубопровода 9. Для достижения гарантированной герметизации торцевых кольцевых зазоров между торцами защитной втулки 13 и стенками трубопровода 9 необходимо создать повышенное давление на внутреннюю поверхность оболочки 5 и тем самым обеспечить более плотное ее прижатие к стенкам трубопровода 9.

Резина несжимаема. Поэтому объем эластичной оболочки 5 при ее радиальном расширении остается неизменным. Радиальное расширение оболочки 5 сопровождается уменьшением ее толщины и сокращением длины. Уменьшению толщины оболочки 5 ничто не препятствует, поэтому по мере радиального расширения утонение оболочки 5 происходит более интенсивно. Сокращению же длины оболочки 5 препятствуют силы трения между ее внутренней поверхностью и внешней поверхностью рабочего органа 2. Причем с увеличением радиального расширения, сила трения возрастает и тем самым оказывает большее противодействие сокращению длины оболочки 5. Кроме того, за счет предварительного продольного сжатия эластичной оболочки 5 в исходном состоянии при ее радиальном расширении фактического сокращения длины не происходит. Сокращение длины оболочки 5 полностью компенсируется ее упругим продольным расширением. Это предотвращает возникновение зазоров между торцами оболочки 5 и торцами втулок 3, 4. Для гарантированного предотвращения бесконтрольного расширения эластичного рабочего органа 2 необходимо чтобы при максимальном радиальном расширении внутри трубопровода торцы оболочки 5 полностью перекрывали кольцевой радиальный зазор 14. Это достигается при условии, что площадь торца оболочки 5 в ее исходном состоянии превышает, либо, по крайней мере, равна площади поперечного сечения кольцевого радиального зазора 14. При соблюдении этого условия полость, сформированная между внешней поверхностью корпуса 1, торцами втулок 3 и 4 и внутренней поверхностью оболочки 5 будет оставаться постоянно закрытой при любом рабочем давлении в рабочей полости силового привода предлагаемого устройства. Соответственно, рабочий орган 2 будет постоянно находиться внутри замкнутого объема, и тем самым будет исключено его бесконтрольное расширение.

Предлагаемое устройство работает следующим образом. После позиционирования устройства в полости трубопровода 9 в канал 8 подается сжатый воздух. Под воздействием давления сжатого воздуха эластичный рабочий орган 2 начинает радиально расширяться. Между внутренней поверхностью рабочего органа 2 и внешней поверхностью корпуса 1 образуется рабочая полость силового привода. Под воздействием давления, передаваемого от рабочего органа 2, оболочка 5 радиально расширяется по всей своей длине. При дальнейшем повышении давления в рабочей полости силового привода оболочка 5, расширяясь, упирается своей внешней поверхностью во внутреннюю поверхность защитной втулки 13. Дальнейшее радиальное расширение рабочего органа 2 и оболочки 5 в зоне ее контакта с защитной втулкой 13 прекращается. Рабочий орган 2 и оболочка 5 продолжают расширяться за пределами нахождения защитной втулки 13 по обе ее стороны. Оболочка 5 достигает внутренней стенки трубопровода 9, упирается в нее и останавливается. Рабочий орган 2, упираясь в неподвижную оболочку 5, также останавливается. Поскольку рабочий орган 2 заключен в закрытую полость, и силы давления направлены исключительно перпендикулярно поверхности, на которую действует это давление, то на оболочку 5 на ее концевых участках воздействуют только силы, направленные перпендикулярно внутренней поверхности трубопровода 9. Выталкивания оболочки 5 через зазор 14 не происходит. Дальнейшее повышение давления в рабочей полости силового привода увеличивает силу прижатия оболочки 5 к стенкам трубопровода 9 и повышает герметичность кольцевого зазора 15. При достижении в рабочей полости силового привода давления 10,0 бар нагнетание сжатого воздуха прекращали. При этом рабочий орган 2 оставается в закрытой полости. Через технологическое отверстие 11 из полости кольцевого зазора 15 откачивают воздух до абсолютного давления 1 мбар. Время откачки 15 сек. В технологическое отверстие 12 подают компаунд под давлением 6 бар. Время заполнения кольцевого зазора компаундом составило 4 сек. Герметизируют технологические отверстия 11 и 12. На изолированный участок трубопровода надевают ленточный обогреватель с терморегулятором, и при температуре 23 градуса по Цельсию выдерживают 20 мин. Устройство удаляют из полости трубопровода 9. Снимают ленточный обогреватель. Сварное соединение 10 изолировано.

На фиг. З представлена схема второго варианта выполнения предложенного устройства для внутренней изоляции сварного соединения трубопровода. Устройство содержит силовой привод, который включает корпус 1 и коаксиально смонтированный на нем цилиндрический эластичный рабочий орган 2. При этом на внешней поверхности корпуса 1 на обоих его концевых участках изготовлены кольцевые углубления - проточки 6, а на внутренней поверхности эластичного рабочего органа 2 с обоих его концов сформированы кольцевые выступы - уплотняющие пояса 7, соответствующие проточкам 6 на корпусе 1 по форме, размерам и расположению. Уплотняющие пояса 7 рабочего органа 2 размещены в кольцевых проточках 6 корпуса 1 и обжаты надвижными втулками 3 и 4, смонтированными на внешней поверхности рабочего органа 2. Втулки 3 и 4 жестко зафиксированы на корпусе 1 от осевого смещения. Конструкция предлагаемого устройства поясняется изображением, представленным на фиг. 4. На втулке 4 (фиг.3 и 4) изготовлены две лыски 16, расположенные диаметрально противоположно, и два прорезных отверстия или паза 17, выполненные в стенке, отделяющей каждую лыску 16 от примыкающего к втулке 4 торца оболочки 5.

В корпусе 1 сделан канал 8. С одной стороны канал 8 выходит на торец корпуса 1, а с другой стороны - на его внешнюю поверхность в зоне примыкания внутренней поверхности рабочего органа 2 к внешней поверхности корпуса 1. Между втулками 3 и 4 (фиг.З) коаксиально рабочему органу на его внешней поверхности смонтирована оболочка 5, которая имеет на одном своем концевом участке с внешней стороны два расположенных диаметрально противоположно друг другу глухих отверстия 18 и два сообщенных с ними канала с расположенными в них трубками 19, оси которых расположены параллельно оси корпуса 1. Герметично установленная в каждом канале трубка 19, образующая герметичный ввод, при монтаже введена в отверстие или паз 17 втулки 4 (фиг.З, 4).

Герметизирующая оболочка 5 изготовлена из эластичного, вакуумплотного, антиадгезионного материала, например, из силикона. Длина оболочки 5 должна быть как минимум равна расстоянию между внутренними торцами втулок 3 и 4, но не превышать ее более чем на 10%.

Внешняя поверхность оболочки 5 имеет два участка разного диаметра. Эти участки сопряжены посредством участка 20 с конической поверхностью и смежного с ним цилиндрического участка, образующего центрирующий поясок 21 под защитную втулку 13 (фиг.3, 4, 5, 6, 7). Центрирующий поясок 21 примыкает к участку внешней поверхности оболочки 5 большего диаметра с образованием бокового кольцевого упора 23 в виде уступа (фиг.7). Ширина центрирующего пояска 21, как правило, выбирается в пределах от 1 до 25 мм. При очень малой ширине пояска 21 (менее 1...2 мм) существенно затрудняется процесс центрирования защитной втулки 13 на внешней поверхности оболочки 5 при ее монтаже на устройстве перед вводом в трубопровод 9. Вместе с тем, при увеличении ширины центрирующего пояска 21 возрастает площадь контакта оболочки 5 с внутренней поверхностью защитной втулки 13, и, соответственно, возрастает сила трения между ними. С увеличением ширины центрирующего пояска свыше 20...25 мм существенно повышается трудоемкость монтажа защитной втулки 13 на оболочку 5 и значительно затрудняется технологическая операция по извлечению устройства из полости трубопровода 9 на завершающей стадии внутренней изоляции сварного соединения 10. Диаметр центрирующего пояска 21 равен внутреннему диаметру защитной втулки 13. Участок внешней поверхности оболочки 5, расположенный между центрирующим пояском 21 и соседним участком 22 этой поверхности с меньшим диаметром имеется переход в виде участка 20 с конической поверхностью. Центрирующий поясок 21 вплотную примыкает к глухим отверстиям 18. Кольцевой упор 23 на внешней поверхности оболочки 5 расположен в плоскости, перпендикулярной оси оболочки 5 и проходящей через границы центрирующего пояска 21, смежные с глухими отверстиями 18. Высота кольцевого упора 23 на оболочке 5 равна толщине стенки защитной втулки 13, а диаметр прилегающего к нему участка 24 оболочки 5, расположенного между центрирующим пояском 21 и втулкой 4, равен наружному диаметру защитной втулки 13. Диаметр участка 22 оболочки 5, расположенного между участком 20 с конической поверхностью и втулкой 3, меньше внутреннего диаметра защитной втулки 13.

С внутренней стороны цилиндрической оболочки 5 в средней ее части сформировано осесимметричное углубление 25. Средний цилиндрический участок поверхности углубления 25 сопряжен посредством конических участков 26 поверхности углубления 25 с концевыми цилиндрическими участками внутренней поверхности оболочки 5. Общая длина углубления 25 соизмерима с длиной защитной втулки 13. Глубина углубления 25 выбирается такой, чтобы утонченная часть стенки оболочки 5 имела податливость, как минимум на 30% выше податливости ее концевых участков.

Подготовка устройства к введению его в полость трубопровода 9 поясняется изображениями, представленными на фиг. 5-8. Поверх оболочки 5 (фиг.5) коаксиально устройству со стороны втулки 3 вводится защитная втулка 13 и надвигается на центрирующий поясок 21 (фиг.6 и 7) до кольцевого упора 23. При этом между цилиндрическим участком 22 внешней поверхностью оболочки 5 (фиг.5) и внутренней поверхностью защитной втулки 13 сохраняется технологический зазор 27. Затем через канал 8 (фиг.8) в зазор между наружной поверхностью корпуса 1 и внутренней поверхностью рабочего органа 2 подается сжатый воздух. Рабочий орган 2 под воздействием давления сжатого воздуха вначале расширяется в средней своей части, и плотно прижимается к внутренней поверхности оболочки 5 (фиг.8), повторяя внутренний контур углубления 25. При этом воздух из полости углубления 25 выходит через микрощели между оболочкой 5, рабочим органом 2 и втулками 3, 4. Поскольку силы давления всегда направлены перпендикулярно поверхности, то при нагнетании сжатого воздуха в рабочую полость устройства внутри углубления 25 возникают радиальные и осевые составляющие силы давления. С повышением давления в рабочей полости устройства до 0,5 бар рабочий орган 2 радиально расширяясь, прижимает средний утонченный участок оболочки 5 к внутренней поверхности защитной втулки 13. При этом концевые участки оболочки 5, находящиеся за пределами защитной втулки 13 и обладающие значительно более низкой податливостью, радиально не расширяются. Радиальное расширение среднего участка оболочки 5 обеспечивает фиксацию защитной втулки 13 (фиг.8) на поверхности оболочки 5. При повышении давления свыше 0,5 бар начинается радиальное расширение оболочки 5 по краям углубления 25. При достижении давления 1.0 бар нагнетание сжатого воздуха приостанавливается. При этом к внутренней поверхности защитной втулки 13 оказываются частично прижаты и участки оболочки 5 с конусными участками 26 поверхности углубления 25. За счет осевых составляющих сил давления от воздействия давления на конусные участки 26 внутри углубления 25 происходит поджатие торцов оболочки 5 к торцам втулок 3 и 4. С повышением давления внутри рабочей полости устройства возрастают и силы прижатия торцов оболочки 5 к торцам втулок 3 и 4. При этом за пределами защитной втулки 13 габариты оболочки 5 и, соответственно, устройства оставались неизменными.

Способность предлагаемого устройства осуществлять фиксацию защитной втулки 13 без изменения его габаритов в широком диапазоне значений давления, создаваемого в его рабочей полости, делает процесс фиксации защитной втулки 13 нечувствительным к изменению свойств резины, например, при больших колебаниях температуры окружающей среды. Это значительно упрощает процесс подготовки устройства к введению его в полость трубопровода 9 и позволяет легко автоматизировать процесс фиксации защитной втулки 13 на оболочке 5.

Устройство вводится в полость трубопровода 9 (фиг.9) и позиционируется таким образом, чтобы центр защитной втулки 13 располагался напротив сварного соединения 10. При этом со стороны втулки 3 формируется кольцевой зазор 14. Торцевой участок оболочки 5, примыкающий к втулке 3, при его радиальном расширении должен обеспечивать перекрытие зазора 14. Со стороны герметичных вводов - трубок 19 между наружной цилиндрической поверхностью оболочки 5 и внутренней стенкой трубопровода 9 образуется кольцевой зазор 28 равный зазору между защитной втулкой 13 и стенками трубопровода 9. По каналу 8 в рабочую полость устройства возобновляется подача сжатого воздуха. С повышением давления начинается радиальное расширение концевых участков рабочего органа 2, что вызывает радиальное расширение соответствующих участков оболочки 5 и радиальное смещение ее торцов в сторону внутренней поверхности трубопровода 9. Торцевые поверхности втулок 3 и 4 частично выходят из контакта с торцевыми поверхностями оболочки 5. При этом, рабочий орган 2 силового привода растягивается по длине, а оба его концевых участка смещаются от центра в сторону уплотняющих поясов 7, зафиксированных в проточках 6 на корпусе 1, и прижимаются к открывающимся торцам втулок 3 и 4. При осевом смещении краевые участки рабочего органа 2 увлекают за собой прижатые к ним концевые участки оболочки 5, что вызывает заметное усиление степени прижатия торцов оболочки к торцам втулок 3 и 4. В процессе повышения давления в рабочей полости устройства увеличиваются осевые составляющие силы давления и, соответственно, усиливается прижатие торцов оболочки 5 к торцам втулок 3 и 4. При достижении в рабочей полости устройства давления 1,5 бара концевые участки оболочки 5 (фиг.10) прижимаются к внутренним стенкам трубопровода 9. Дальнейшее повышение давления в рабочей полости устройства происходит без радиального расширения рабочего органа 2 и оболочки 5. Оболочка 5 полностью перекрывает торцевые зазоры 14 и 28. При этом рабочий орган 2 находится в неподвижном состоянии внутри замкнутой полости вплоть до момента сброса давления в силовом приводе предлагаемого устройства на заключающей стадии процесса внутренней изоляции сварного соединения трубопровода 9.

Необходимо отметить, что минимально допустимая толщина 29 концевого участка оболочки 5, примыкающая к втулке 3, определяется из условия равенства площадей поперечного сечения кольцевого зазора 14 и поперечного сечения концевого участка оболочки 5 в исходном положении. При соблюдении данного условия обеспечивается гарантированное полное перекрытие кольцевого зазора 14 оболочкой 5 и продавливание через него рабочего органа 2 становится невозможным.

Со стороны расположения герметичных вводов во втулке 4 (фиг.9, 10, И, 12, 13 и 14) имеются разрезные отверстия 17. При нагнетании и стравливании давления в силовом приводе устройства разрезные отверстия 17 обеспечивают возможность свободного радиального расширения и сужения концевого участка оболочки 5 со стороны размещения интегрированных в ней герметичных вводов - трубок 19. При этом разрезные отверстия 17 (фиг.11, 12, 13) исключают вероятность поворота оболочки 5 с герметичными вводами - трубками 19 относительно оси устройства и тем самым обеспечивают контролируемое положение герметичных вводов - трубок 19 относительно горизонта, что крайне важно при вакуумной пропитке кольцевого зазора 15 сварного стыка 10 (фиг.10). В исходном состоянии (фиг.9 и 11) оболочка 5 своей торцевой

поверхностью прижата к внутренней боковой поверхности втулки 4 и полностью перекрывает разрезное отверстие 17. При этом герметичные вводы - трубки 19 (фиг.11) занимают свое крайнее исходное положение, находящееся на минимальном удалении от оси устройства. При нагнетании давления в силовом приводе устройства происходит радиальное расширение концевых участков оболочки 5. При расширении оболочки 5 в зоне примыкания ее ко втулке 4 происходит радиальное смещение интегрированных герметичных вводов - трубок 19 до их рабочего положения, соответствующего прижатию внешней цилиндрической поверхности концевого участка оболочки 5 к внутренней поверхности трубопровода 9 (фиг.10, 12, 13). Одним из важнейших конструктивных параметров устройства является минимальная толщина слоя 30 (фиг.9) оболочки 5, разделяющая ее внутреннюю цилиндрическую поверхность с наружной цилиндрической поверхностью интегрированного герметичного ввода - трубки 19. Толщина слоя 30 определяет максимально допустимое радиальное смещение трубок 19 относительно их исходного положения. Для исключения вероятности продавливания рабочего органа 2 через разрезные отверстия 17 во втулке 4 необходимо, чтобы торец оболочки 5 с интегрированными герметичными вводами - трубками 19 во всех своих крайних и промежуточных положениях полностью перекрывал разрезные отверстия 17 (фиг.9, 10). Для обеспечения гарантированного перекрытия разрезных отверстий 17 необходимо, чтобы кольцевой зазор 28 (фиг.9) не превышал толщину слоя 30 с учетом уменьшения толщины оболочки 5 при ее радиальном расширении.

В рабочей полости силового привода устройства поднимают давление до 10 бар и фиксируют его. Из полости кольцевого зазора 15 (фиг.10) сварного стыка через верхний герметичный ввод - трубку 19 производят откачивание воздуха до 1 мбар абсолютного давления. Затем через нижний герметичный ввод - трубку 19 в полость кольцевого зазора 15 в зоне сварного соединения 10 под избыточным давлением 6 бар подавали компаунд. После заполнения компаундом полости кольцевого зазора 15 в зоне сварного соединения 10 каналы обеих трубок 19 перекрывают. Производят полимеризацию компаунда при температуре 23°С в течение 15 мин. Вокруг сварного соединения 7 с прилегающими участками во внутренней полости трубопровода 9 сформирована и полимеризована защитная оболочка 31 (фиг.15) из компаунда. Сварное соединение 10 изолировано. Из рабочей полости устройства сбрасывается давление. Рабочий орган 2 и оболочка 5 принимают свое исходное положение. Оболочка 5 благодаря увеличенной толщине ее концевых участков и высокой упругости легко отделяется от торцов полимеризованной защитной оболочки 31. Технологические зазоры 14, 27 и 28 (фиг.15) принимают свои исходные значения. Устройство извлекают из полости трубопровода 9. Сварное соединение 10 изолировано.

Изобретение позволяет получить следующие технические результаты.

За счет многократного повышения давления в рабочей полости силового привода достигнута гарантированная вакуумная герметичность кольцевого зазора в зоне сварного соединения, что исключает вероятность подсоса воздуха и появления брака при его внутренней изоляции.

Повышение давления в рабочей полости устройства позволило отказаться от высококачественного контроля герметичности полости кольцевого зазора в зоне сварного

соединения трубопровода в пользу экспресс контроля, производимого в процессе откачивания воздуха. Требования к глубине вакуума в полости кольцевого зазора снижены на три порядка до 500... 1000 Па абсолютного давления. Это обеспечило сокращение продолжительности процесса откачивания воздуха из полости кольцевого зазора до 30...45 сек. Значительно снижены требования к вакуумному оборудованию.

Повышение давления в рабочей полости устройства обеспечило возможность подачи под давлением компаунда в полость кольцевого зазора, что существенно повысило качество изоляции сварного стыка и сократило время заполнения полости кольцевого зазора в зоне сварного соединения в 5...6 раз.

Значительно упрощен и ускорен процесс монтажа и фиксации защитной втулки на устройстве. Обеспечена возможность легкой автоматизации процесса фиксации защитной втулки на устройстве.

В 2,0...4,0 раза сокращена длина устройства силового привода для герметизации кольцевого зазора в зоне сварного соединения.

Исключена вероятность пережима трубок, соединяющихся с герметичными вводами устройства, для откачивания воздуха и подачи компаунда в полость кольцевого зазора в зоне сварного соединения.

Сокращена длина трубок, соединяющихся с герметичными вводами устройства, для откачивания воздуха и подачи компаунда в полость кольцевого зазора.

За счет отказа от армирования кордом значительно упрощена конструкция и стоимость изготовления эластичного рабочего органа силового привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Чуйко для внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2677913C1 |

| Способ Чуйко внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2667856C1 |

| Устройство для роботизированной внутренней изоляции сварного стыка трубопровода | 2019 |

|

RU2716789C1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| СПОСОБ ПРОТАСОВА В.Н. ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНОГО РАСТРУБНОГО СОЕДИНЕНИЯ | 2015 |

|

RU2584016C1 |

| Гибкая труба и концевое соединение гибкой трубы | 2018 |

|

RU2731980C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2016 |

|

RU2621451C1 |

| ЭЛЕКТРОИЗОЛИРОВАННОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2009 |

|

RU2422713C1 |

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2218512C2 |

| СВАРНОЕ СОЕДИНЕНИЕ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ТРУБОЙ | 2013 |

|

RU2519534C1 |

Изобретение относится к строительству трубопроводов и может использоваться для внутренней изоляции сварного стыка труб с внутренним защитным покрытием. Устройство для внутренней изоляции сварного соединения 10 трубопровода 9 содержит силовой привод, включающий цилиндрический корпус 1 и коаксиально расположенный на нем цилиндрический эластичный рабочий орган 2, выполненный с возможностью радиального расширения при создании в его полости избыточного давления. На силовом приводе на внешней поверхности рабочего органа 2 коаксиально установлена цилиндрическая герметизирующая оболочка 5 из эластичного антиадгезионного материала. Устройство снабжено втулками 3, 4, установленными на концах силового привода и зафиксированными на корпусе 1. Каждая втулка 3, 4 прилегает своим торцом к торцу оболочки 5 и своей внутренней цилиндрической поверхностью - к внешней поверхности рабочего органа 2. Причем в нерабочем состоянии устройства оболочка 5 находится в сжатом в осевом направлении состоянии. Изобретение позволяет повысить рабочее давление в силовом приводе до 10 бар; повысить надежность работы силового привода; обеспечить гарантированную герметичность при формировании полости кольцевого зазора в зоне сварного соединения 10; упростить конструкцию и снизить стоимость изготовления эластичного рабочего органа 2 силового привода; сократить контур, подающий компаунд в полость кольцевого зазора в зоне сварного соединения 10. 7 з.п. ф-лы, 15 ил.

1. Устройство для внутренней изоляции сварного соединения трубопровода, содержащее силовой привод, включающий цилиндрический корпус и коаксиально расположенный на нем цилиндрический эластичный рабочий орган, выполненный с возможностью радиального расширения при создании в его полости избыточного давления, а также коаксиально установленную на силовом приводе на внешней поверхности рабочего органа цилиндрическую оболочку из эластичного антиадгезионного материала, отличающееся тем, что оно снабжено втулками, установленными на концах силового привода и зафиксированными на корпусе, причем каждая втулка прилегает своим торцом к торцу оболочки и своей внутренней цилиндрической поверхностью - к внешней поверхности рабочего органа, при этом в нерабочем состоянии устройства оболочка находится в сжатом в осевом направлении состоянии.

2. Устройство по п. 1, отличающееся тем, что корпус выполнен с кольцевыми углублениями на внешней поверхности в зонах концов силового привода, а рабочий орган выполнен с кольцевыми выступами, расположенными в этих углублениях, причем каждый кольцевой выступ выполнен на участке рабочего органа, расположенном между корпусом и соответствующей втулкой.

3. Устройство по п. 1, отличающееся тем, что корпус выполнен открытым со стороны торцов и имеет канал для подачи среды под давлением, при этом вход канала расположен на торце стенки корпуса, а выход канала расположен на внешней поверхности корпуса.

4. Устройство по п. 1, отличающееся тем, что оболочка имеет цилиндрические внешнюю и внутреннюю поверхности.

5. Устройство по п. 1, отличающееся тем, что оболочка имеет осесимметричное углубление в средней части с внутренней стороны, при этом средний цилиндрический участок поверхности углубления сопряжен посредством конических участков поверхности углубления с концевыми цилиндрическими участками внутренней поверхности оболочки.

6. Устройство по п. 1, отличающееся тем, что оболочка имеет на одном своем концевом участке с внешней стороны два расположенных диаметрально противоположно друг другу глухих отверстия и два сообщенных с ними канала, оси которых расположены параллельно оси корпуса, втулка со стороны указанного концевого участка оболочки выполнена с отверстием или пазом, при этом в каждом канале герметично установлена трубка, проходящая через отверстие или паз втулки.

7. Устройство по п. 6, отличающееся тем, что втулка со стороны указанного концевого участка оболочки выполнена с двумя лысками и указанное отверстие или паз выполнен в стенке, отделяющей каждую лыску от примыкающего к втулке торца оболочки.

8. Устройство по п. 1, отличающееся тем, что внешняя поверхность оболочки имеет два участка разного диаметра, при этом эти участки сопряжены посредством участка с конической поверхностью и смежного с ним цилиндрического участка, образующего центрирующий поясок под защитную втулку, примыкающий к участку большего диаметра с образованием бокового кольцевого упора в виде уступа.

| Способ Чуйко внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2667856C1 |

| Устройство Чуйко для внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2677913C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ "ВАЛ - ПОДШИПНИК КАЧЕНИЯ" | 2020 |

|

RU2736989C1 |

| US 4861248 A, 29.08.1989 | |||

| US 4582551 A, 15.04.1986 | |||

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| US 2002038954 A1, 04.04.2002. | |||

Авторы

Даты

2019-07-03—Публикация

2019-02-08—Подача