Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии газовых турбин.

Уровень техники

Газовая турбина состоит из статора и ротора. Статор представляет собой корпус с установленными в нем теплозащитными экранами статора и направляющими лопатками. Ротор турбины, установленный коаксиально внутри корпуса статора, содержит вращающийся вал с осевыми пазами елочного типа, используемыми для крепления рабочих лопаток. На роторе закреплено некоторое количество чередующихся рядов рабочих лопаток и теплозащитных экранов ротора. Горячий газ, полученный в камере сгорания, проходит через профилированные каналы, образованные между направляющими лопатками, и, ударяясь в рабочие лопатки, приводит ротор турбины во вращение.

Для того чтобы газовая турбина работала с достаточной эффективностью, важным условием является ее работа при очень высоких температурах нагретого газа. Соответственно элементы канала для протекания горячего газа, в частности рабочие лопатки, направляющие лопатки и теплозащитные экраны турбины, испытывают очень высокие тепловые нагрузки. Кроме того, в то же самое время рабочие лопатки подвержены очень высоких механическим напряжениям, обусловленным действием центробежных сил при высоких скоростях вращения ротора.

Следовательно, важное значение имеет охлаждение элементов, образующих канал для горячего газа в газовой турбине и подверженных тепловым нагрузкам.

В уровне техники предлагалось обеспечивать каналы для текучей среды, охлаждающей рабочие лопатки, внутри вала ротора (см., например, ЕР 909878 А2 или ЕР 1098067 А2 или US 6860110 B2). Однако такая конструкция системы охлаждения требует сложной и дорогостоящей механической обработки ротора или дисков ротора.

Другая известная из уровня техники система охлаждения показана на фиг.1. Газовая турбина 10 на фиг.1 содержит ряд ступеней, из которых на фиг.1 показаны первые три. Газовая турбина содержит ротор 13, который вращается вокруг центральной оси машины. Ротор 13 содержит вал 15 с осевыми пазами елочного типа, используемыми для крепления большого количества рабочих лопаток В1, В2 и ВЗ. Рабочие лопатки В1, В2 и В3 на фиг.1 расположены в три ряда. Между соседними рядами рабочих лопаток размещены теплозащитные экраны R1, R2 ротора. Рабочие лопатки B1, B2 и В3 и теплозащитные экраны ротора равномерно распределены вокруг периметра окружности вала ротора. Каждая из рабочих лопаток B1, B2 и В3 имеет внутреннюю платформу, которая вместе с соответствующими внутренними платформами других рабочих лопаток того же ряда образует вокруг оси машины замкнутое кольцо.

Внутренние платформы рабочих лопаток B1, B2 и В3 вместе с теплозащитными экранами R1 и R2 ротора образуют внутреннюю границу газового тракта турбины или тракта 12 течения горячего газа. С внешней стороны тракт 12 течения горячего газа ограничен окружающим его статором 11 с закрепленными в нем теплозащитными экранами S1, S2 и S3 и направляющими лопатками V1, V2 и V3. Внутренняя граница газового тракта отделяет полость ротора, служащую для транспортирования основного потока охлаждающего воздуха 17, от потока горячего газа, протекающего через тракт 12 горячего газа. Для улучшения герметичности тракта охлаждающего воздуха между соседними рабочими лопатками В1-В3 и теплозащитными экранами R1 и R2 ротора установлены герметизирующие пластины 19.

Как можно видеть на фиг.1, воздух охлаждает вал 15 ротора при его прохождении в осевом направлении вдоль общего воздушного тракта между шейками рабочих лопаток В1-В3 и теплозащитными экранами R1 и R2 ротора. Этот воздух проходит последовательно через внутреннюю полость в рабочей лопатке B1 и затем поочередно через внутренние полости в рабочей лопатке B2 и рабочей лопатке В3.

Однако рабочие лопатки, используемые в современных турбинах, работают в более тяжелых условиях, чем направляющие лопатки, поскольку первые в дополнение к воздействию высоких температур и силового давления газа подвержены нагрузкам, обусловленным действием центробежных сил. Для создания эффективной рабочей лопатки, имеющей большой срок службы, необходимо решить сложную техническую проблему.

Для успешного решения этой проблемы необходимо знать, как можно более точно давление охлаждающего воздуха на входе во внутреннюю полость рабочих лопаток. В этой связи серьезный недостаток конструкции ротора, представленной на фиг.1, заключается в том, что потери давления охлаждающего воздуха увеличиваются непредсказуемым образом при прохождении охлаждающего воздуха из рабочей лопатки В1 первой ступени к рабочей лопатке В3 третьей ступени. Это связано с утечками воздуха в газовый тракт 12 турбины через щели между соседними рабочими лопатками и теплозащитными экранами ротора. Указанный недостаток является значительным препятствием при проектировании охлаждаемых лопаток, поскольку общее поперечное сечение вышеупомянутых щелей зависит от разброса допусков при изготовлении элементов конструкции и от не всегда эффективной уплотнительной пластины 19.

Раскрытие изобретения

В связи с изложенным задача настоящего изобретения заключается в создании газовой турбины, которая устраняет вышеуказанные недостатки и обеспечивает простым путем стабильные и предсказуемые параметры охлаждающего воздуха на входе в любой ряд рабочих лопаток. Эта и другие задачи решаются с помощью газовой турбины по п.1 формулы изобретения.

Газовая турбина согласно изобретению представляет собой осевую газовую турбину, содержащую ротор и статор, при этом статор содержит корпус, охватывающий ротор снаружи с образованием между ними тракта течения горячего газа, через который протекает горячий газ, полученный в камере сгорания, ротор содержит вал с осевыми пазами, в частности елочного типа, для размещения в них большого количества рабочих лопаток, которые размещены в виде последовательных рядов рабочих лопаток, причем между соседними рядами рабочих лопаток установлены теплозащитные экраны ротора, и в результате образуется внутренняя граница тракта течения горячего газа, при этом вал ротора выполнен с возможностью транспортирования через него основного потока охлаждающего воздуха в осевом направлении вдоль теплозащитных экранов ротора и нижних частей рабочих лопаток, причем вал ротора снабжает рабочие лопатки охлаждающим воздухом, поступающим во внутреннюю полость рабочих лопаток.

Согласно изобретению обеспечиваются герметичные каналы для охлаждающего воздуха, которые проходят в осевом направлении через вал ротора отдельно от основного потока охлаждающего воздуха и снабжают рабочие лопатки охлаждающим воздухом.

В соответствии с одним воплощением изобретения статор содержит держатель направляющих лопаток, в котором закреплены теплозащитные экраны статора и направляющие лопатки, при этом теплозащитные экраны статора расположены напротив рабочих лопаток, а направляющие лопатки расположены напротив теплозащитных экранов ротора.

Согласно другому воплощению изобретения каждый ряд рабочих лопаток содержит одинаковое определенное количество рабочих лопаток, установленных под одинаковым углом, и имеется, по меньшей мере, один герметичный канал для подвода охлаждающего воздуха, предусмотренный для одного углового расположения рядов рабочих лопаток, при этом указанный герметичный канал охлаждения проходит через соответствующие рабочие лопатки всех рядов рабочих лопаток, установленных в одном и том же угловом положении.

В соответствии с другим воплощением изобретения герметичные каналы для охлаждающего воздуха образованы с помощью коаксиальных цилиндрических отверстий, проходящих в осевом направлении через теплозащитные экраны ротора и нижние части рабочих лопаток, и с использованием соединительных муфт, которые герметичным образом соединяют указанные отверстия соседних рабочих лопаток и теплозащитных экранов ротора.

В частности, герметичные каналы охлаждения закрыты на их концах с помощью заглушки.

Согласно другому воплощению изобретения соединительные муфты выполнены так, что они допускают относительное перемещение соединяемых элементов без потери герметичности соединения.

В частности, соединительные муфты имеют, по меньшей мере, один конец со сферическим участком (имеющим сферическую внешнюю поверхность), который допускает вращательное движение соединительных муфт внутри цилиндрического отверстия подобно соединению с шаровым шарниром.

В соответствии с другим воплощением изобретения соединительные муфты имеют уменьшенную массу при сохранении своей жесткости за счет обеспечения большого количества распределенных по периметру окружности продольных ребер.

Указанные продольные ребра могут быть выполнены на внутренней поверхности соединительных муфт.

В качестве альтернативы продольные ребра могут быть выполнены на внешней поверхности соединительных муфт, при этом высота ребер в радиальном направлении меньше высоты в радиальном направлении участков со сферической поверхностью.

Краткое описание чертежей:

Настоящее изобретение далее будет пояснено более подробно посредством различных воплощений и со ссылками на приложенные чертежи.

Фиг.1 - первые три ступени известной газовой турбины, в которой охлаждающий воздух, поступающий в рабочие лопатки, отбирается непосредственно из основного потока охлаждающего воздуха, протекающего вдоль вала ротора.

Фиг.2 - система охлаждения рабочих лопаток в соответствии с одним воплощением изобретения, отображенная на чертеже, который является эквивалентным фиг.1.

Фиг.3 - система охлаждения рабочих лопаток в соответствии с фиг.2, вид в перспективе.

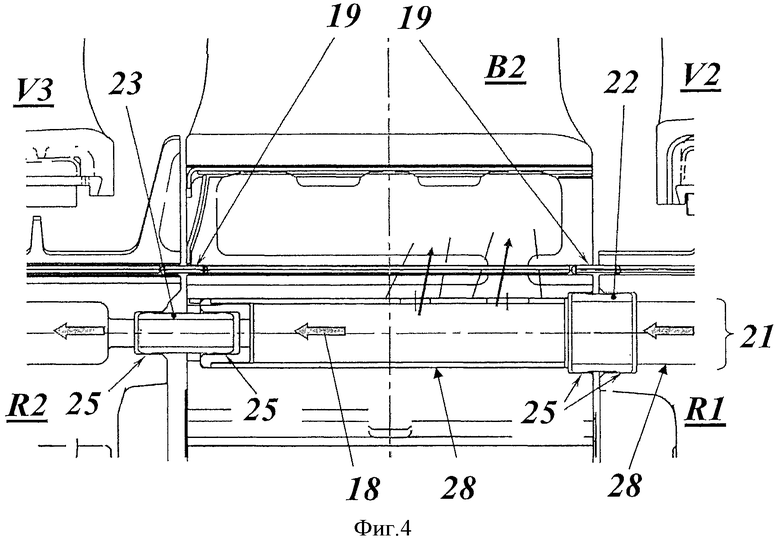

Фиг.4 - увеличенное изображение фрагмента системы охлаждения рабочих лопаток в соответствии с фиг.2.

Фиг.5 отображает на уменьшенном виде, представленном на фиг.4, секущую плоскость А-А, вдоль которой проведены сечения, представленные на фиг.6 и фиг.7.

Фиг.6 - первое поперечное сечение по секущей плоскости А-А на фиг.5.

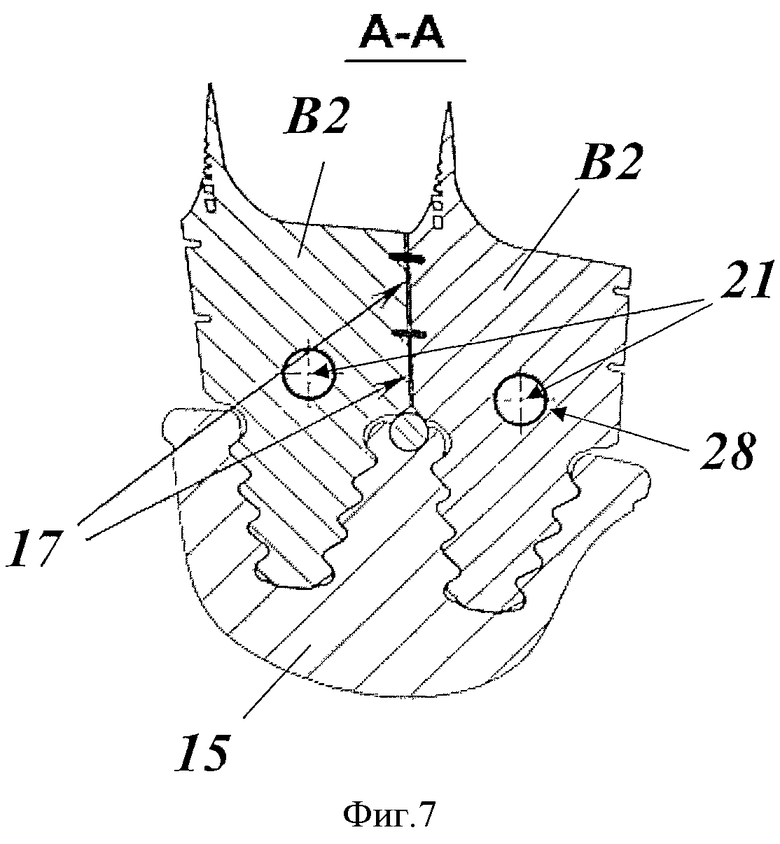

Фиг.7 - второе поперечное сечение по секущей плоскости А-А на фиг.5.

Фиг.8 - два различных вида (a) и (b) первого воплощения соединительной муфты в соответствии с фиг.2-5.

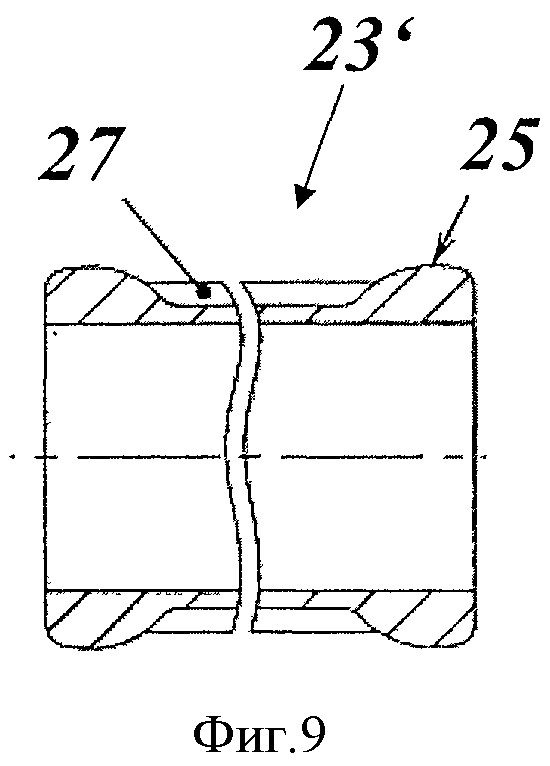

Фиг.9 - второе воплощение соединительной муфты в соответствии с фиг.2-5, вид в разрезе.

Осуществление изобретения

На фиг.2 и фиг.3 показана газовая турбина с системой охлаждения рабочих лопаток, соответствующей одному воплощению изобретения. Газовая турбина 20 на фиг.2 содержит ряд ступеней, первые три из которых показаны на этой фигуре. Газовая турбина 20, подобно представленной на фиг.1, содержит ротор 13 с валом 15 и рабочими лопатками В1, В2 и В3. Рабочие лопатки В1, В2 и В3 также образуют три ряда рабочих лопаток. Между соседними рядами рабочих лопаток размещены теплозащитные экраны R1 и R2 ротора. Рабочие лопатки В1, В2 и В3 и теплозащитные экраны R1 и R2 ротора равномерно распределены вокруг периметра вала 15 ротора. Каждая из рабочих лопаток В1, В2 и В3 выполнена с внутренней платформой, которая вместе с соответствующими платформами других рабочих лопаток того же ряда лопаток образует вокруг оси машины замкнутое кольцо.

Внутренние платформы В1, В2 и В3 рабочих лопаток вместе с теплозащитными экранами R1 и R2 ротора формируют внутренний граничный контур газового тракта турбины или тракта 12 течения горячего газа. Напротив теплозащитных экранов R1, R2 находятся направляющие лопатки V2 и V3. Первый ряд рабочих лопаток V1 располагается на входе тракта течения горячего газа, в который поступает горячий газ 16. Внутренний граничный контур отделяет полость транспортирования воздуха для охлаждения ротора, через которую проходит основной поток охлаждающего воздуха 17, от потока горячего газа, протекающего в тракте 12 горячего газа. Для повышения герметичности тракта охлаждающего воздуха между соседними рабочими лопатками В1-В3 и теплозащитными экранами R1 и R2 ротора устанавливают герметизирующие пластины 19.

Основное отличие и преимущество предложенной конструкции, показанной на фиг.2, заключается в наличии герметичных каналов 21 подачи охлаждающего воздуха, отделенных от основного потока 17 охлаждающего воздуха, проходящего вдоль вала 15. Количество каналов 21 для охлаждающего воздуха соответствует количеству рабочих лопаток B1, B2 и В3, установленных в окружном направлении в каждом ряду рабочих лопаток. По этой причине количество рабочих лопаток и распределение рабочих лопаток по периметру окружности одинаково в каждой ступени турбины или в каждом ряду рабочих лопаток (см. фиг.6 и фиг.7).

Каналы 21 подачи охлаждающего воздуха используются для раздельного снабжения рабочих лопаток B1, B2 и В3 охлаждающим воздухом. Эти каналы сформированы за счет выполненных коаксиальных цилиндрических отверстий 28, проходящих через рабочую лопатку B1, теплозащитный экран R1 ротора, рабочую лопатку B2, теплозащитный экран R2 ротора и рабочую лопатку В3. Каждый канал 21 заканчивается заглушкой 24, установленной на конце соответствующего отверстия 28 рабочей лопатки В3. Герметизация каналов 21 достигается с помощью цилиндрических соединительных муфт 22, 23 (см. фиг.4, фиг.5), каждая из которых установлена одним из ее концов в выемке, выполненной в соответствующей рабочей лопатке, а другим концом - в выемке, выполненной в соответствующем близлежащем теплозащитном экране. Соединительные муфты 22, 23 спрофилированы так, что они не препятствуют радиальным и осевым перемещениям прилегающих к ним элементов конструкции (см. фиг.4).

Отверстия 28 в рабочих лопатках В1-В3 и теплозащитных экранах R1 и R2 ротора выполнены цилиндрическими. Форма придана отверстиям посредством механической обработки так, чтобы обеспечить минимальный зазор в зоне контакта между указанной выемкой и цилиндрическими соединительными муфтами 22, 23. В результате как переток, так и перемешивание основного потока 17 и потока в канале 21 предотвращаются за счет близкого к нулю зазора в зонах контакта между соединительными муфтами, с одной стороны, и между рабочими лопатками В1-В3 и теплозащитными экранами R1 и R2 ротора - с другой стороны.

С учетом вышеизложенного могут быть достигнуты следующие преимущества предложенной конструкции:

1. Отсутствуют утечки в газовый тракт 12 турбины из каналов 21 подачи охлаждающего воздуха в рабочие лопатки.

2. Воздух из канала 21 подачи охлаждающего воздуха не вытекает и не смешивается с основным потоком 17 охлаждающего воздуха, проходящего вдоль вала 15 ротора.

3. Обеспечивается возможность влияния на параметры подачи охлаждающего воздуха в рабочие лопатки В1-В3 посредством изменения внутреннего диаметра соединительных муфт 22, 23.

4. Обеспечивается возможность оказывать влияние на тепловое состояние вала 15 ротора за счет регулирования массового расхода воздуха, протекающего между шейками рабочих лопаток В1-В3 и теплозащитными экранами R1 и R2 ротора (т.е. основного потока 17, см. фиг.2), независимо от интенсивности потока воздуха, проходящего вдоль канала 21 подачи воздуха в рабочую лопатку. Регулирование основного потока 17 воздуха может быть осуществлено за счет изменения как геометрических параметров шеек рабочих лопаток, так и теплозащитных экранов ротора (см. фиг.5-7, где на фиг.6 показано максимальное проходное сечение для основного потока 17 охлаждающего воздуха, а на фиг.7 показано минимальное проходное сечение основного потока 17.охлаждающего воздуха).

Таким образом, комбинация рабочих лопаток В1-В3 и теплозащитных экранов R1 и R2 ротора со сквозными каналами (отверстиями 28) и с герметизирующими соединительными муфтами 22, 23 позволяет создать современную газовую турбину с высокими рабочими характеристиками.

Предложенная конструкция ротора с продольной подачей охлаждающего воздуха к рабочим лопатками В1-В3 через отдельный канал 21 в соответствии с фиг.2 создает также преимущество по сравнению с типичной известной конструкцией (фиг.1), поскольку в соответствии с изложенным выше пунктом 4, она может быть использована даже без установки соединительных муфт 22, 23.

Фиг.4 иллюстрирует примеры воплощений соединительных муфт, которые обеспечивают средства формирования почти герметичного канала 21 для транспортирования охлаждающего воздуха между элементами ротора.

Герметичность канала 21 достигается с помощью выемок цилиндрической формы, выполненных на концах отверстий 28 в соседних теплозащитных экранах ротора и рабочих лопатках. Цилиндрическая форма этих выемок была выбрана в связи с тем, что такая выемка может быть изготовлена посредством механической обработки с высокой точностью самым простым способом.

Когда такие выемки, выполненные в соседних элементах, смещены друг относительно друга из-за неточности изготовления или вследствие тепловых деформаций теплозащитных экранов ротора и рабочих лопаток в процессе работы турбины, сферические участки 25 на обоих концах соединительных муфт 22, 23 позволяют поддерживать каналы герметичными даже в том случае, если относительное взаимное расположение упомянутых выемок отклоняется от правильного взаимного расположения как в окружном, так и в радиальном направлениях. Сферические участки 25 на концах соединительных муфт 22, 23 также могут быть механически обработаны с высокой точностью.

В отличие от элементов статора подобного типа соединительные муфты 22, 23 в процессе работы турбины подвержены действию больших по величине центробежных сил. В связи с этим желательно уменьшить их вес, поскольку в ином случае соответствующие выемки во время работы постепенно могут быть подвергнуты истиранию при контактировании с другими элементами. Для уменьшения веса соединительных муфт без снижения их прочности или для повышения прочности без увеличении веса на этих соединительных муфтах могут быть выполнены ребра. В соответствии с фиг.8 указанные ребра 26 могут быть выполнены на внутренней поверхности соединительных муфт 22'. Согласно фиг.9 такие ребра 27 могут быть также выполнены на внешней поверхности соединительных муфт 23'. В последнем случае сферические участки 25 должны иметь большую высоту в радиальном направлении, чем ребра 27.

Преимущества предложенной конструкции могут быть кратко сформулированы еще раз следующим образом:

1. Отсутствуют утечки воздуха в газовый тракт турбины из каналов подачи охлаждающего воздуха в рабочие лопатки.

2. Отсутствуют утечки и не происходит смешивание воздуха, который поступает в канал подачи охлаждающего воздуха, с основным потоком охлаждающего воздуха, проходящего вдоль ротора.

3. Проходное сечение канала для подачи охлаждающего воздуха можно регулировать за счет изменения внутренних диаметров соединительных муфт.

4. Предложенная конструкция соединительных муфт позволяет уменьшить утечки охлаждающего воздуха и повысить эффективность работы турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ ЛОПАТКА ДЛЯ ГАЗОВОЙ ТУРБИНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ ЛОПАТКИ И ГАЗОВАЯ ТУРБИНА С ТАКОЙ ЛОПАТКОЙ | 2010 |

|

RU2543100C2 |

| ОСЕВАЯ ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2543101C2 |

| ОСЕВАЯ ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2547541C2 |

| ОСЕВАЯ ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2547542C2 |

| ОСЕВАЯ ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2547351C2 |

| УЗЕЛ ТУРБОМАШИНЫ | 2013 |

|

RU2619327C2 |

| ГАЗОВАЯ ТУРБИНА С ОСЕВЫМ ПОТОКОМ ГОРЯЧЕГО ВОЗДУХА И ОСЕВОЙ КОМПРЕССОР | 2010 |

|

RU2557826C2 |

| МАТРИЦА И СЛОИСТАЯ СИСТЕМА С НЕСТЕХИОМЕТРИЧЕСКИМИ ЧАСТИЦАМИ | 2007 |

|

RU2412277C2 |

| ТЕПЛОЗАЩИТНЫЙ ЭКРАН ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2748819C1 |

| СИСТЕМА УПЛОТНЕНИЯ ДЛЯ ТЕПЛОВОЙ МАШИНЫ | 2012 |

|

RU2545117C2 |

Осевая газовая турбина содержит ротор и статор. Статор представляет собой корпус, охватывающий ротор снаружи с образованием между ними тракта течения горячего газа, через который протекает горячий газ, полученный в камере сгорания. Ротор содержит вал с осевыми пазами, в частности, елочного типа для закрепления в них большого количества рабочих лопаток, которые размещены в виде последовательных рядов рабочих лопаток. Между соседними рядами рабочих лопаток установлены теплозащитные экраны ротора и в результате образуется внутренняя граница тракта течения горячего газа. Вал ротора выполнен с возможностью транспортирования основного потока охлаждающего воздуха в осевом направлении вдоль теплозащитных экранов ротора и нижних частей рабочих лопаток. Вал ротора снабжает рабочие лопатки охлаждающим воздухом, поступающим во внутреннюю полость рабочих лопаток. В осевой газовой турбине обеспечены герметичные каналы для охлаждающего воздуха, которые проходят в осевом направлении через вал ротора отдельно от основного потока охлаждающего воздуха и снабжают рабочие лопатки охлаждающим воздухом. Изобретение направлено на снижение уточек охлаждающего воздуха и повышение эффективности работы турбины. 12 з.п. ф-лы, 9 ил.

1. Осевая газовая турбина (20), содержащая ротор (13) и статор (11), при этом статор (11) представляет собой корпус, охватывающий ротор (13) снаружи с образованием между ними тракта (12) течения горячего газа, через который протекает горячий газ, полученный в камере сгорания, ротор (13) содержит вал (15) с осевыми пазами, в частности, елочного типа для закрепления в них большого количества рабочих лопаток (В1-В3), которые размещены в виде последовательных рядов рабочих лопаток, причем между соседними рядами рабочих лопаток установлены теплозащитные экраны (R1, R2) ротора, и в результате образуется внутренняя граница тракта (12) течения горячего газа, при этом вал (15) ротора выполнен с возможностью транспортирования основного потока охлаждающего воздуха (17) в осевом направлении вдоль теплозащитных экранов (R1, R2) ротора и нижних частей рабочих лопаток (В1-В3), причем вал (15) ротора снабжает рабочие лопатки (В1-В3) охлаждающим воздухом (18), поступающим во внутреннюю полость рабочих лопаток (В1-В3), отличающаяся тем, что обеспечены герметичные каналы (21) для охлаждающего воздуха, которые проходят в осевом направлении через вал (15) ротора отдельно от основного потока охлаждающего воздуха (17) и снабжают рабочие лопатки (В1-В3) охлаждающим воздухом (18).

2. Газовая турбина по п.1, отличающаяся тем, что статор (11) содержит держатель (14) направляющих лопаток, в котором закреплены теплозащитные экраны (S1-S3) статора и направляющие лопатки (V1-V3), при этом теплозащитные экраны (S1-S3) статора расположены напротив рабочих лопаток (В1-В3), а направляющие лопатки (V1-V3) расположены напротив теплозащитных экранов (R1, R2) ротора.

3. Газовая турбина по п.1 или 2, отличающаяся тем, что каждый ряд рабочих лопаток содержит одинаковое определенное количество рабочих лопаток (В1-В3), установленных под одинаковым углом, и имеется, по меньшей мере, один герметичный канал (21) охлаждения, предусмотренный для одного углового расположения рабочих лопаток для рядов рабочих лопаток, при этом указанный герметичный канал (21) для охлаждающего воздуха проходит через соответствующие рабочие лопатки всех рядов рабочих лопаток, установленных в одном и том же угловом положении.

4. Газовая турбина по п.3, отличающаяся тем, что герметичные каналы (21) для охлаждающего воздуха образованы с помощью коаксиальных цилиндрических отверстий (28), проходящих в осевом направлении через теплозащитные экраны (R1, R2) ротора и нижние части рабочих лопаток (В1-В3), и с использованием соединительных муфт (22, 22'; 23, 23'), которые герметичным образом соединяют указанные отверстия (28) соседних рабочих лопаток и теплозащитных экранов ротора.

5. Газовая турбина по п.4, отличающаяся тем, что герметичные каналы (21) охлаждения закрыты на их концах с помощью заглушки (24).

6. Газовая турбина по п.4 или 5, отличающаяся тем, что соединительные муфты (22, 22'; 23, 23') выполнены так, что они допускают относительное перемещение соединяемых элементов без потери герметичности соединения.

7. Газовая турбина по п.6, отличающаяся тем, что соединительные муфты (22, 22'; 23, 23') имеют на каждом конце сферический участок (25), который допускает вращательное движение соединительных муфт внутри цилиндрического отверстия подобно соединению с шаровым шарниром.

8. Газовая турбина по одному из пп.4, 5 или 7, отличающаяся тем, что соединительные муфты (22, 22'; 23, 23') имеют уменьшенную массу при сохранении их жесткости за счет обеспечения большого количества распределенных по периметру окружности продольных ребер (26, 27).

9. Газовая турбина по п.6, отличающаяся тем, что соединительные муфты (22, 22'; 23, 23') имеют уменьшенную массу при сохранении их жесткости за счет обеспечения большого количества распределенных по периметру окружности продольных ребер (26, 27).

10. Газовая турбина по п.8, отличающаяся тем, что продольные ребра (26) могут быть выполнены на внутренней поверхности соединительных муфт (22, 22'; 23, 23').

11. Газовая турбина по п.9, отличающаяся тем, что продольные ребра (26) могут быть выполнены на внутренней поверхности соединительных муфт (22, 22'; 23, 23').

12. Газовая турбина по п.8, отличающаяся тем, что в качестве альтернативы продольные ребра (27) могут быть выполнены на внешней поверхности соединительных муфт (22, 22'; 23, 23'), при этом высота ребер (27) в радиальном направлении меньше высоты в радиальном направлении сферических участков (25).

13. Газовая турбина по п.9, отличающаяся тем, что в качестве альтернативы продольные ребра (27) могут быть выполнены на внешней поверхности соединительных муфт (22, 22'; 23, 23'), при этом высота ребер (27) в радиальном направлении меньше высоты в радиальном направлении сферических участков (25).

| EP 0909878 B1, 07.01.2004 | |||

| Система управления копированием | 1980 |

|

SU965726A1 |

| US 6860110 B2, 01.03.2005 | |||

| US 6185924 B1, 13.02.2001 | |||

| ТУРБИННЫЙ ВАЛ, А ТАКЖЕ СПОСОБ ОХЛАЖДЕНИЯ ТУРБИННОГО ВАЛА | 1997 |

|

RU2182976C2 |

| СПОСОБ УПРАВЛ1еНИЯ ПОДПОРОМ СТОЕК СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 0 |

|

SU346496A1 |

Авторы

Даты

2015-01-20—Публикация

2010-11-29—Подача