Область техники, к которой относится изобретение

Настоящее изобретение относится к перистальтическому насосу, охарактеризованному в ограничительной части пункта 1 формулы изобретения.

Уровень техники

Перистальтические насосы такого типа применяются, в частности, в медицине, например, в качестве инфузионных насосов или в устройствах для инъекций и диализа. Типовой перистальтический насос представлен, например, в описании к патенту AT 367874. В нем предложен перистальтический насос с несколькими роликами, которые могут приводиться от некоторой центральной части через планетарную передачу, причем ролики обкатывают, по меньшей мере, один шланг, в котором вводится подаваемое средство, с обжимом живого сечения шланга. Эти ролики поворотно с большим люфтом крепятся на вращающемся носителе и, прилегая к шлангу, по меньшей мере, частью своей периферии контактируют с фрикционным замыканием с центральной частью. Вращение носителя и роликов приводит к тому, что место пережима перемещается вдоль шланга, благодаря чему введенное в шланг средство продвигается дальше в направлении подачи.

Вследствие переменного сжатия шланг при работающем насосе испытывает повышенные механические нагрузки. В частности, при проскальзывании поверхности шланга по поверхности роликов возникают объемные сжатия и срезающие усилия, вытягивающие и растягивающие шланг. В результате при высоком давлении может произойти вздутие или даже разрыв шланга. Чтобы в значительной мере предохранить шланг и по возможности снизить затраты на юстировку при введении шланга в перистальтический насос, в известном из документа AT 367874 перистальтическом насосе предусмотрена прижимающая шланг, по меньшей мере, к одному из роликов контропора, которая удерживается на пластине основания с возможностью смещения относительно центральной части в радиальном направлении и предварительным поджатием пружиной в направлении центральной части. Благодаря этому при замене шланга требуется лишь вложить новый шланг, а предварительное поджатие контропоры пружиной уже обеспечит обжатие роликами, достаточное для того, чтобы насос мог работать. Кроме того, подпружиненная контропора компенсирует погрешности изготовления насосной установки и шлангов.

Однако эта известная конструкция оказалась ненадежной, так как пружины, создающие предварительное поджатие контропоры, со временем утрачивают прижимную силу или при возникновении усталости материала могут даже разрушиться. В любом случае, замена пружины дело хлопотное и требующее времени. Кроме того, меняется расстояние между контропорой и периферией роликов, что приводит к снижению напора насоса.

Раскрытие изобретения

Исходя из этого, задача изобретения заключается в предложении перистальтического насоса, в котором погрешности изготовления насоса и неоднородности материала шланга максимально скомпенсированы и при работе насоса есть возможность создания минимальной механической нагрузки на шланг, причем одновременно при малой нагрузке на шланг должен быть обеспечен максимально высокий напор насоса при минимальной потребности в техобслуживании в процессе эксплуатации перистальтического насоса. В частности, должны быть снижены затраты на настройку и юстировку перистальтического насоса в процессе - или непосредственно после изготовления и в ходе регулярного техобслуживания.

Эта задача решается предложением перистальтического насоса с признаками п.1 формулы. Предпочтительные варианты осуществления этого перистальтического насоса раскрыты в зависимых пунктах формулы.

Перистальтический насос согласно настоящему изобретению включает корпус с несколькими отжимными элементами, которые предпочтительно выполнены в виде отжимных роликов и, сжимая шланг, прижимают его к рабочей поверхности контропоры для дальнейшего продвижения введенного в шланг средства в направлении подачи. При этом расстояние между отжимными элементами и рабочей поверхностью контропоры переменно. Для установки подходящего, минимально нагружающего шланг расстояния между отжимными элементами и рабочей поверхностью согласно настоящему изобретению предусмотрено, что контропора включает коническую установочную поверхность, которая опирается на выполненную ответной опорную поверхность корпуса. Расстояние между отжимными элементами и рабочей поверхностью контропоры может при этом устанавливаться сдвигом контропоры относительно корпуса по опорной поверхности. Возможность регулировки расстояния между отжимными элементами и рабочей поверхностью контропоры позволяет компенсировать погрешности, неизбежно возникающие при изготовлении насоса, а также возможные геометрические дефекты, связанные с материалом шланга. При этом расстояние между отжимными элементами и рабочей поверхностью первый раз выставляется еще перед первым пуском перистальтического насоса и при необходимости регулируется позднее при техобслуживании таким образом, чтобы обеспечить минимальное сжатие шланга, при котором перистальтический насос способен функционировать и могут быть достигнуты необходимые эксплуатационные и технические характеристики. Во всяком случае, избыточное сжатие шланга происходит в рамках допустимых для шланга отклонений. В то же время механическая нагрузка на всю насосную систему снижается, и потребление мощности в рабочих точках остается в значительной мере постоянным, так что может быть достигнута относительная неизменность потребляемой электрической мощности. В целом это может продлить срок службы как самого перистальтического насоса, так и шлангов, используемых в качестве расходных материалов.

В одном из предпочтительных вариантов осуществления перистальтического насоса согласно настоящему изобретению предусмотрено соединение контропоры с установочным кольцом, которое ходит по наружной резьбе на корпусе перистальтического насоса и вращением относительно корпуса может быть перемещено в осевом относительно корпуса направлении от некоторого верхнего предельного положения до некоторого нижнего предельного положения. К установочному кольцу прилегает сдвижное кольцо, которое при осевом смещении установочного кольца относительно корпуса также смещается в осевом направлении. К сдвижному кольцу прикреплено упорное кольцо, которое, в свою очередь, связано с контропорой. Поэтому при вращении установочного кольца относительно корпуса коническая установочная поверхность контропоры скользит по опорной поверхности корпуса и вызывает стягивание контропоры внутрь корпуса или растягивание контропоры наружу относительно корпуса - в зависимости от направления вращения установочного кольца. Если установочное кольцо сдвигается в направлении своего нижнего предельного положения, то контропора втягивается внутрь корпуса, а при противоположном направлении вращения установочного кольца расширяется наружу. Контропора и прикрепленное к нему упорное кольцо предпочтительно выполнены в виде кольцевых сегментов. При смещении конической установочной поверхности контропоры по опорной поверхности корпуса меняется диаметр выполненной в виде кольцевого сегмента контропоры, вследствие чего меняется также и величина зазора, т.е. расстояние между рабочей поверхностью контропоры и отжимными элементами (в частности, наружной периферической поверхностью отжимных роликов). Таким образом, вращением установочного кольца относительно корпуса может быть выставлено оптимальное значение величины зазора. Для установки величины зазора целесообразно использовать шаблон, который в процессе установки вставляется между рабочей поверхностью отжимного элемента (в частности, наружной периферией отжимных роликов) и рабочей поверхностью контропоры.

Краткое описание графических материалов

Ниже настоящее изобретение описывается на примере его осуществления со ссылкой на сопроводительные чертежи. На чертежах представлены:

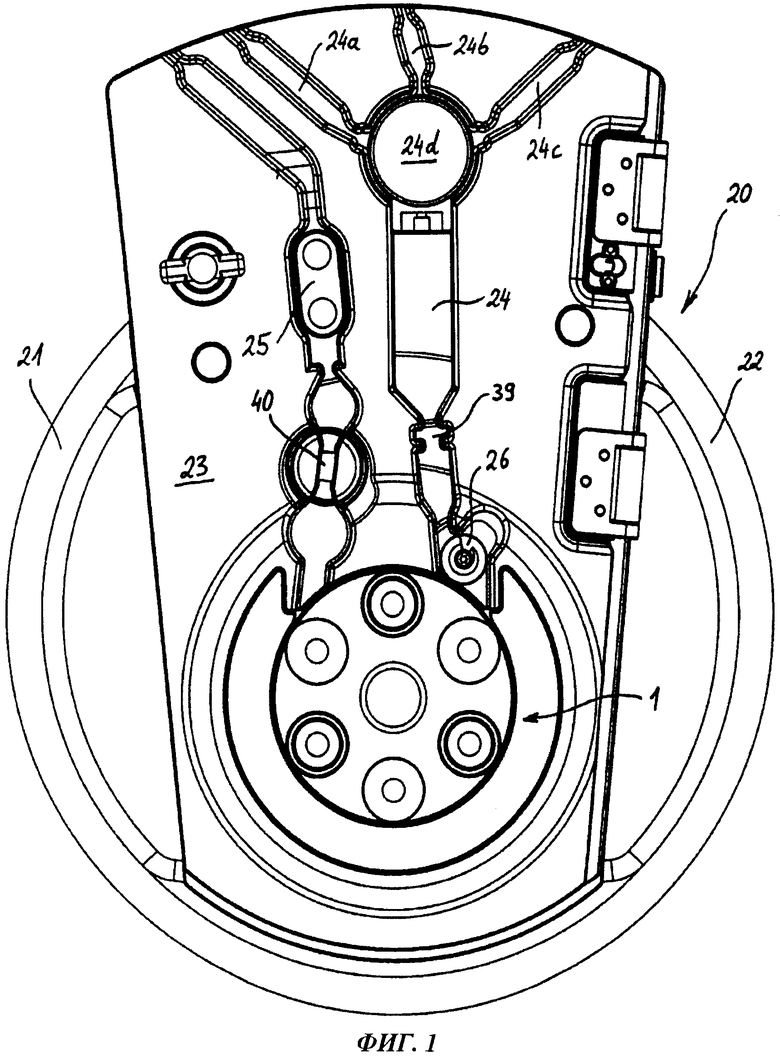

на ФИГ.1 показан вид сверху инъекционного устройства, в котором используется перистальтический насос согласно настоящему изобретению;

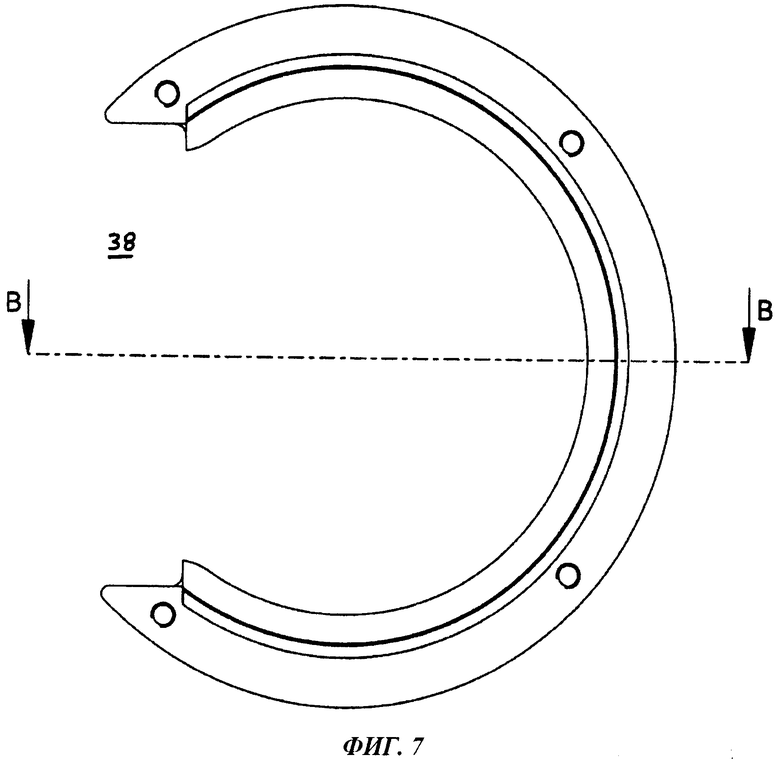

на ФИГ.2 показана аксонометрическая проекция перистальтического насоса согласно настоящему изобретению;

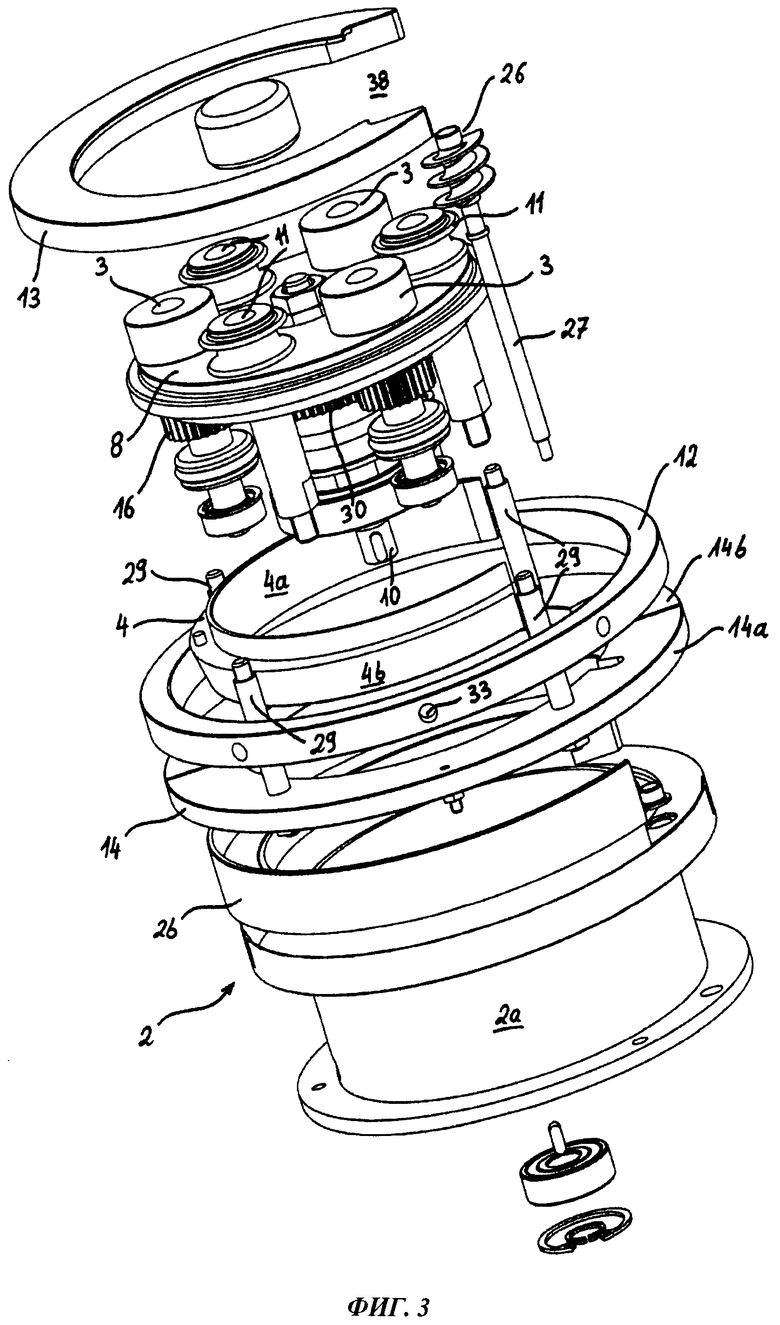

на ФИГ.3 показан с разнесением частей перистальтический насос ФИГ.2;

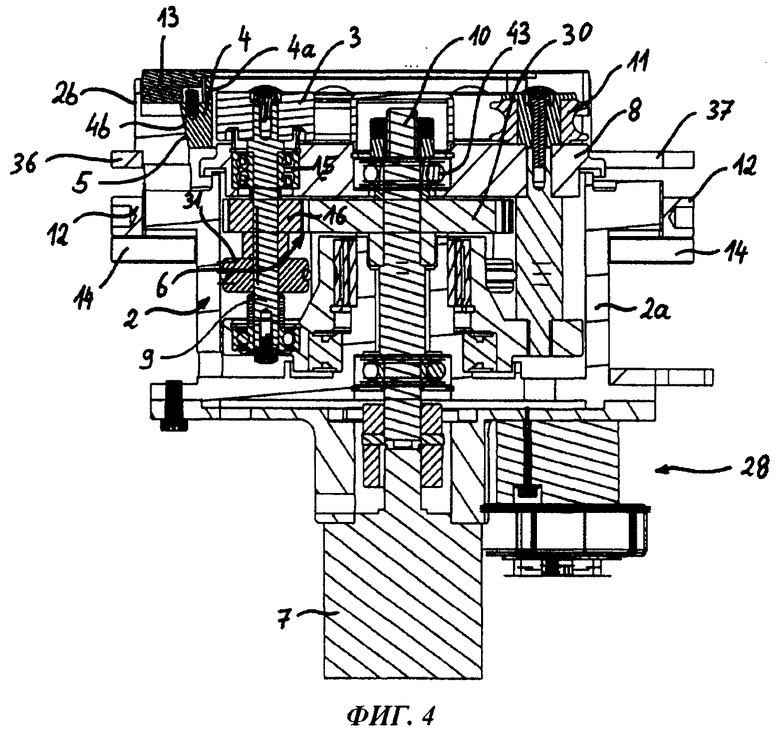

на ФИГ.4 показан разрез по А-А перистальтического насоса ФИГ.2;

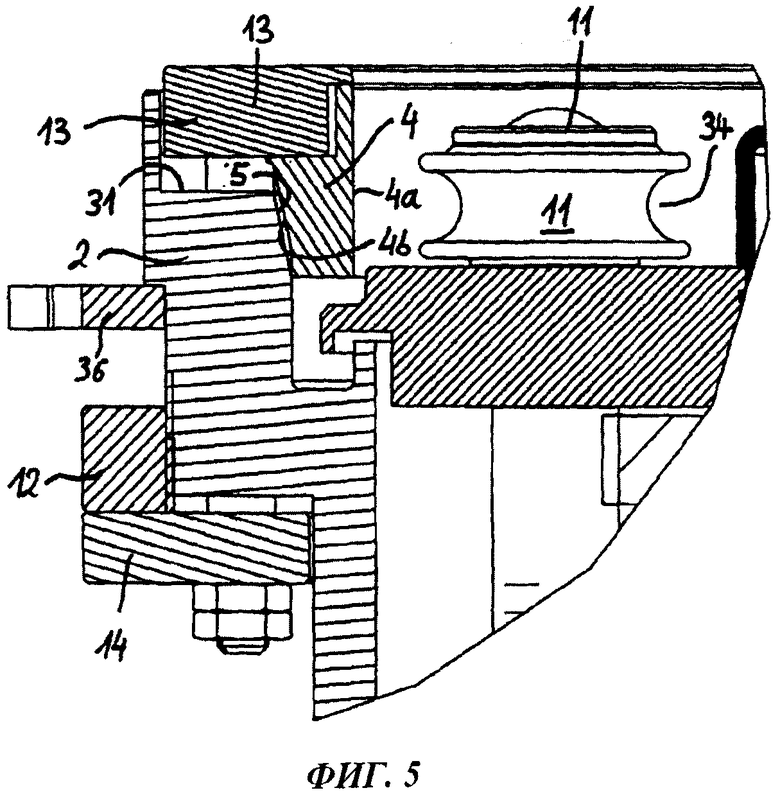

на ФИГ.5 показана деталь разреза ФИГ.4 в зоне контропоры и противолежащего контропоре направляющего ролика;

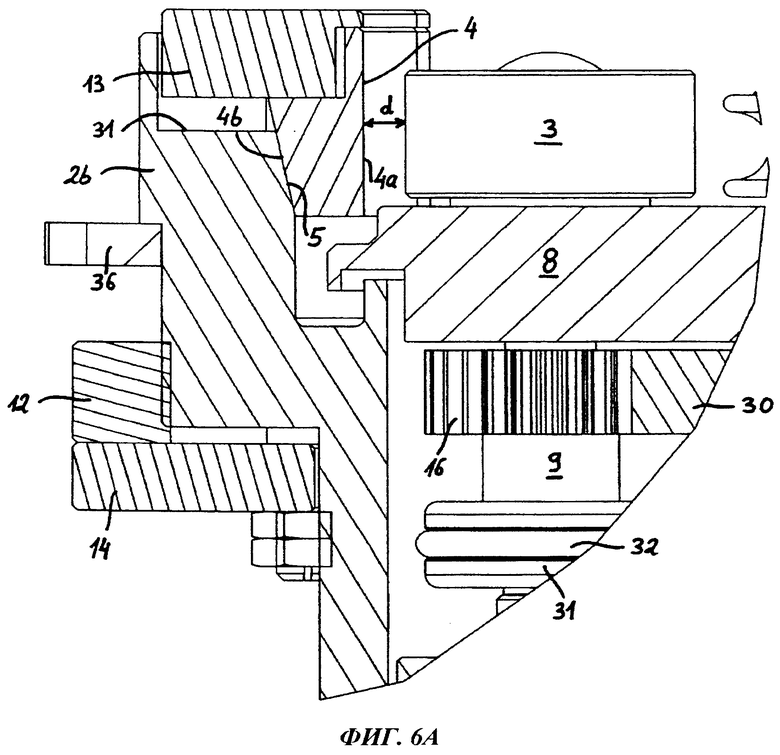

на ФИГ.6 показана деталь разреза перистальтического насоса ФИГ.2 в зоне контропоры и противолежащего контропоре отжимного ролика, причем на ФИГ.6А контропора показана в своем первом (верхнем) предельном положении, а на ФИГ.6В контропора показана в своем втором (нижнем) предельном положении;

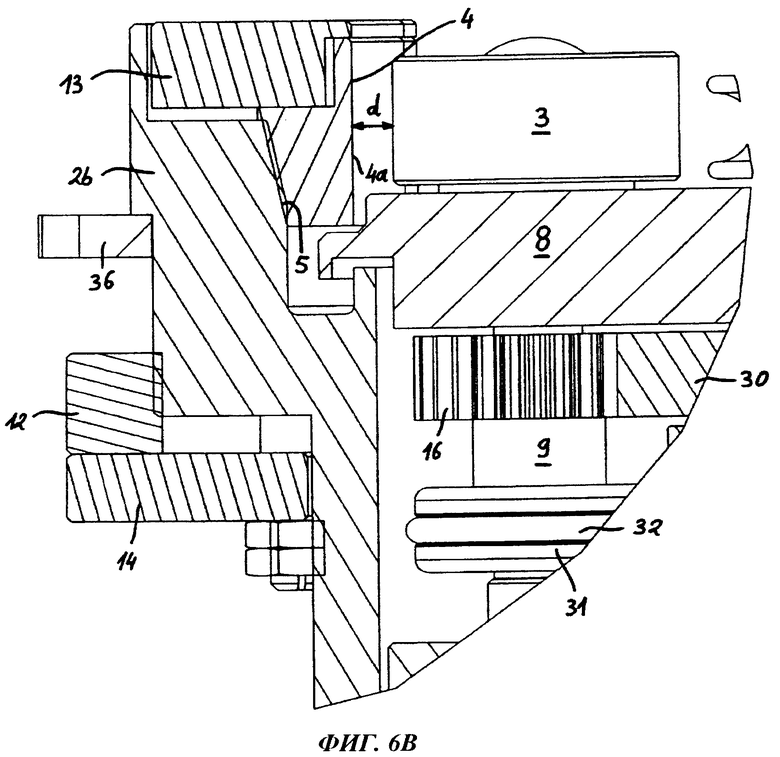

на ФИГ.7 показан вид сверху контропоры перистальтического насоса ФИГ.2 и связанного с контропорой упорного кольца;

на ФИГ.8 показан разрез по В-В контропоры и связанного с ней упорного кольца ФИГ.7.

Осуществление изобретения

На ФИГ.1 показана инъекционная головка устройства для инъекции в кровеносную систему пациента двух различных или одинаковых контрастных средств и промывочного раствора NaCl; в устройстве используется перистальтический насос 1 согласно настоящему изобретению. Такие инъекционные устройства применяются, например, для инъекции контрастных средств при проведении визуализирующих процедур, таких как компьютерная томография, ультразвуковые исследования и магниторезонансная томография (МРТ). Инъекционное устройство включает показанную на ФИГ.1 инъекционную головку 20, в которой размещен перистальтический насос 1. Инъекционная головка 20 включает пластмассовый кожух с двумя кольцевыми ручками 21, 22. Между ручками 21, 22 расположена панель 23, которая может быть закрыта не показанной на чертеже крышкой. В нижней зоне панели 23 имеется выемка для установки перистальтического насоса 1. Над ним находятся имеющие вид каналов выемки 24, 25, в которые может быть вставлено разветвляющееся шланговое устройство (оно на чертеже не показано). Шланговое устройство, в частности, представляет собой шланговое устройство, подробно описанное в документе ЕР 2011541 А2. Это шланговое устройство включает в общей сложности три подающих шланга, именно: первый шланг, подающий первое контрастное средство, второй шланг, подающий второе контрастное средство, и третий шланг, подающий промывочный раствор (в частности, NaCl). Эти три подающих шланга подсоединены к также не показанным на чертеже бутылям с запасом контрастных средств и промывочного раствора и вставлены в расположенные в верхней части панели 23 разветвления 24а, 24b и 24с выемки 24. Эти три подающих шланга, идущие от емкостей с запасом жидкостей, сводятся через разветвитель, вставляемый в круглую выемку 24d панели 23, в один шланг, который вводится в перистальтический насос 1.

Для ввода шланга в перистальтический насос 1 предусмотрено устройство вставки. Способ функционирования и исполнение этого устройства для вставки еще будут объяснены ниже. В конечном счете шланг проводится сквозь перистальтический насос 1 и вкладывается в выемку 25 в верхней левой части панели 23. Конец шланга подсоединяется к шлангу пациента; через последний шланг подаваемые средства могут в конечном счете быть инъецированы в кровеносную систему пациента. Для фиксации шланга на панели 23 предусмотрено фиксирующее устройство, которое позволяет фиксировать шланг в первом, располагающемся с входной стороны перистальтического насоса, месте 39 и, по меньшей мере, во втором, располагающемся с выходной стороны насоса, месте 40. В местах фиксации 39, 40 целесообразно поместить ультразвуковые датчики для обнаружения воздушных пузырей в шланге. На панели 23 возможны дополнительные места фиксации шланга, например, описанные в документе ЕР 2011541 А2.

На ФИГ.2 и 3 подробно показана аксонометрическая проекция перистальтического насоса 1, причем на ФИГ.3 дано изображение с разнесением частей. Перистальтический насос 1 включает нижний узел насоса с приводным двигателем 7, а также верхний узел насоса с корпусом 2. Корпус 2 разделен на нижнюю корпусную часть 2а и верхнюю корпусную часть 2b. Нижняя корпусная часть 2а может быть выполнена неотделяемой или отделяемой от верхней корпусной части 2b.

Нижний узел насоса включает приводной двигатель 7 с приводным валом 10, который соединен передачей с верхним узлом насоса. Конструкция верхнего узла насоса видна на разрезе ФИГ.4. Внутри корпуса 2 находится сцепленная с приводным валом 10 приводного двигателя 7 передача 6. Эта передача включает солнечное колесо 30, жестко связанное с приводным валом 10 приводного двигателя 7. Верхний конец приводного вала 10 поворотно закреплен с помощью подшипника 43 в несущем диске 8. На несущем диске 8 расположены несколько отжимных элементов 3. В качестве отжимных элементов 3 в примере осуществления, представленном на чертеже, изображены приводимые отжимные ролики 3, причем в этом примере на круглом несущем диске 8 равномерно распределены по его внешней периферии три таких отжимных ролика 3. Отжимные ролики 3 закреплены на несущем диске 8 с возможностью вращения. Для этого каждый из трех отжимных роликов 3 посажен на вал 9 с осью 9', а каждый вал 9 с помощью подшипника 15 закреплен в отверстии несущего диска 8. Валы 9 и, соответственно, оси 9' отжимных роликов 3 идут параллельно приводному валу 10 приводного двигателя 7. При работающем насосе приводной двигатель 7 через передачу 6 приводит несущий диск 8 и отжимные ролики 3 во вращение. Передача 6, помимо солнечного колеса 30, включает сателлиты 16, причем каждому отжимному ролику 3 соответствует такой сателлит 16, жестко закрепленный на валу 9. Каждый сателлит 16 имеет зубчатое зацепление с солнечным колесом 30 планетарной передачи. На каждом валу 9, помимо сателлита 16, расположен фрикционный диск 31, причем этот фрикционный диск 31 жестко закреплен на валу 9 на расстоянии от сателлита 16. По наружному периметру каждого фрикционного диска 31 идет периферическая канавка, в которую вложено резиновое кольцо (кольцо круглого сечения) 32. Через посредство этого резинового кольца 32 фрикционный диск 31 контактирует с внутренней периферией 2 с корпуса 2 насоса. Таким образом, внутренняя периферия 2 с корпуса 2 работает как полое колесо планетарной передачи. Когда приводной двигатель 7 приводит во вращение приводной вал 10, это вращательное движение благодаря сцеплению сателлита 16 с солнечным колесом 30 передается на вал 9, в результате чего приходит во вращение вал 9 и жестко связанный с ним отжимной ролик 3. Одновременно фрикционный диск 31 обкатывается по внутренней периферии 2 с корпуса 2 насоса, в результате чего несущий диск 8 также приходит во вращение относительно корпуса 2 насоса. Благодаря наличию фрикционных дисков 31 несущий диск 8 может быть приведен во вращение приводным двигателем 7, даже когда в перистальтическом насосе еще нет шланга.

В дополнение к отжимным роликам 3, на несущем диске 8 находятся еще направляющие ролики 11. Эти направляющие ролики 11 служат для проводки шланга между соседними отжимными роликами 3 и не имеют привода. По наружному периметру направляющие ролики 11 имеют полукруглую в сечении канавку 34, в которой проводится шланг (ФИГ.5). Расположение направляющих роликов 11 и отжимных роликов 3 на несущем диске 8 в особенности ясно видно на виде с разнесением частей ФИГ.3.

Для ввода шланга в перистальтический насос предусмотрено вставное устройство, которое автоматически вставляет шланг между отжимными роликами 3 и контропорой 4. Это устройство для вставки включает размещенный вне несущего диска 8 червячный винт 26. Червячный винт 26 расположен на валу 27, причем вал 27 идет параллельно осям 9' отжимных роликов 3. Вал 27 закреплен с возможностью вращения в части корпуса 2 перистальтического насоса и сцеплен с винтовым приводом 28; этот привод может привести во вращение вал 27 и червячный винт 26, чтобы вложенный в червячный винт шланг вставить в перистальтический насос. Верхние витки червячного винта 26 выступают в продольном направлении перистальтического насоса (т.е. параллельно осям валов 10 и 27) над верхними краями отжимных роликов 3 и направляющих роликов 11.

У верхнего края верхнего узла насоса расположена контропора 4. Эта контропора 4 выполнена в форме кругового сегмента с выточкой 38, и целесообразно, чтобы ее угловой размер составлял от 200° до 300°. Червячный винт 26 располагается в зоне выточки 38 контропоры 4. Контропора 4 включает рабочую поверхность 4а, расположенную на некотором расстоянии «а» напротив наружной периферии отжимных роликов 3. Шланг вставляется в зазор между рабочей поверхностью 4а и наружной периферией каждого отжимного ролика 3.

Для введения шланга в перистальтический насос 1 вводимая часть шланга вначале фиксируется с помощью фиксирующего устройства в обоих местах фиксации 39, 40 на панели 23. После этого часть шланга между фиксирующими устройствами 39, 40 приобретает (вследствие собственной перекрутки этой части шланга) форму петли. Затем часть шланга вкладывается в червячный винт 26. После этого включается насос, в результате чего несущий диск 8 приводится во вращение приводным двигателем 7. Одновременно винтовой привод 28 начинает вращать червячный винт 26. Для этого винтовой привод 28 связан с управляющим устройством приводного двигателя 7. Вращение червячного винта 26 ведет шланг от червячного винта 26 вниз, в направлении несущего диска 8. Вследствие поворота несущего диска один из направляющих роликов 11 придвигается к шлангу и шланг захватывается в канавку 34 наружной периферии направляющего ролика 11. При дальнейшем повороте несущего диска 8 расположенный на нем направляющий ролик 11 движется дальше в направлении подачи насоса и при этом вследствие силового замыкания в канавке 34, во-первых, тянет шланг вниз, в направлении несущего диска 8, а во-вторых, прижимает шланг в радиальном направлении наружу, к контропоре 4. При дальнейшем повороте несущего диска 8 направляющий ролик 11 в силу трения покоя на поверхности шланга и силового замыкания в канавке 34 наружной периферии ролика затягивает шланг дальше в перистальтический насос вдоль внутренней периферии выполненной в виде кругового сегмента контропоры 4, пока несущий диск с расположенными на нем направляющими роликами 11 не совершит (почти) полный оборот и шланг при дальнейшем повороте несущего диска не окажется полностью втянут в перистальтический насос. При повороте несущего диска шланг в конце концов окажется отжат расположенным на несущем диске 8 за направляющим роликом 11 отжимным роликом 3 к контропоре 4. Таким образом, шланг автоматически вводится между наружной периферией отжимных роликов 3 и контропорой 4 и при дальнейшем повороте несущего диска 8 сжимается для продвижения подаваемой сквозь него жидкости.

Когда шланг полностью введен в перистальтический насос, отжимные ролики 3 при работающем перистальтическом насосе (то есть при вращающемся несущем диске 8 и вращающихся отжимных роликах 3) прижимают шланг к рабочей поверхности 4а контропоры 4, сжимая шланг по диаметру, для дальнейшего продвижения введенного в шланг средства в направлении подачи (т.е. в направлении вращения несущего диска 8).

При необходимости смены шланга по окончании процесса закачки устройство для вставки может быть использовано и для вывода использованного шланга. Для этого винтовой привод 28 при работающем перистальтическом насосе приводится во вращение в обратном направлении. В результате червячный винт 26 тянет вложенную в перистальтический насос часть шланга вверх, так что захват шланга в канавке 34 направляющих роликов 11 освобождается. По завершении полного оборота несущего диска шланг полностью вытягивается из перистальтического насоса и после ослабления фиксаторов в местах фиксации 39, 40 может быть вынут и заменен новым шлангом. Для вывода использованного шланга в системе управления винтового привода 28 предусмотрена управляющая программа, которая может быть запущена оператором нажатием кнопки.

Для оптимальной установки расстояния между контропорой 4 и отжимными роликами 3 в одном из предпочтительных примеров осуществления контропора с рабочей поверхностью 4а может сдвигаться на корпусе 2 относительно отжимных роликов 3. Для этого контропора 4 связана с упорным кольцом 13. Это упорное кольцо 13 также имеет вид кольца кругового сегмента. Контропора 4 включает противолежащую рабочей поверхности 4а установочную поверхность 4b. Эта поверхность выполнена конической. Конструкция, состоящая из контропоры 4 и упорного кольца 13, расположена в верхнем отверстии корпуса 2 таким образом, что коническая установочная поверхность 4b контропоры 4 опирается на выполненную ответной (следовательно, также коническую) опорную поверхность 5 корпуса 2, причем эта опорная поверхность 5 корпуса 2 конически продолжается вниз (т.е. внутрь корпуса, см. ФИГ.6 слева вверху).

С наружной стороны корпуса 2 имеется укрепленное на корпусе крепежное кольцо 36 (которое на ФИГ.3 не показано для ясности изображения) с крепежными фланцами 37 для крепления корпуса 2 на панели 23 инъекционной головки 20. Далее, с наружной стороны корпуса 2 в зоне перехода между нижней корпусной частью 2а и верхней корпусной частью 2b имеется установочное кольцо 12. Установочное кольцо 12 - это круговое кольцо, на внутренней цилиндрической поверхности которого имеется внутренняя резьба. На наружной поверхности корпуса 2 предусмотрена ответная для этой внутренней резьбы наружная резьба. С помощью этой резьбы установочное кольцо соединяется с корпусом 2 таким образом, что, поворачивая установочное кольцо 12 относительно корпуса 2, можно непрерывно перемещать это установочное кольцо в осевом относительно корпуса 2 направлении от некоторого верхнего предельного положения до некоторого нижнего предельного положения. Для поворота установочного кольца 12 относительно корпуса 2 на наружной поверхности установочного кольца 12 предусмотрены несколько отверстий 33, в которые можно вставлять штырь.

С нижней стороны установочного кольца 12 к нему прилегает сдвижное кольцо 14. Это сдвижное кольцо 14 составлено из двух полукруговых кольцевых элементов 14а и 14b и связано с упорным кольцом 13 несколькими болтами 29 (ФИГ.3).

Устройство, состоящее из контропоры 4, упорного кольца 13, сдвижного кольца 14 и установочного кольца 12, позволяет регулировать расстояние «d» между отжимными роликами 3 и рабочей поверхностью 4а контропоры 4.

Для установки максимального расстояния «d» между наружной периферией отжимных роликов 3 и рабочей поверхностью 4а контропора 4 отводится в свое первое (верхнее) предельное положение (ФИГ.6А). Начиная с него, можно уменьшать расстояние «d» вращением установочного кольца 12 на корпусе 2 в направлении нижнего предельного положения кольца. При этом установочное кольцо 12 сдвигается от своего верхнего предельного положения вниз. При этом сдвигается вниз относительно корпуса и прилегающее к нижней стороне установочного кольца 12 сдвижное кольцо 14. Так как сдвижное кольцо 14 связано болтами 29 с упорным кольцом 13, то при этом сдвигается вниз и упорное кольцо 13 с закрепленной на нем контропорой 4. При этом установочная поверхность 4b контропоры 4 скользит по конической опорной поверхности 5 корпуса 2. В процессе этого движения контропора 4, имеющая вид кругового сегмента, слегка сжимается и уменьшает свой диаметр, вследствие чего рабочая поверхность 4а поджимается в радиальном направлении к отжимным роликам 3 или направляющим роликам 11. Вследствие этого движения уменьшается расстояние «d» между рабочей поверхностью 4а и наружной периферией отжимных роликов 3. Когда установочное кольцо 12 при дальнейшем вращении достигает своего нижнего предельного положения, нижняя сторона упорного кольца 13 садится на опору 31 корпуса 2. В этом положении устанавливается минимальное расстояние «d» между рабочей поверхностью 4а и наружной периферией отжимных роликов 3 или направляющих роликов 11 (ФИГ.6В).

Благодаря такому устройству контропоры 4 размер зазора (т.е. расстояние «d») между рабочей поверхностью 4а и наружной периферией отжимных роликов 3 может быть отрегулирован на оптимальное для работы насоса значение. Первый раз такая регулировка выполняется перед пуском перистальтического насоса в эксплуатацию. Для установки требуемого значения расстояния «d» целесообразно использовать шаблон, который имеет толщину, соответствующую устанавливаемому зазору, и вставляется между рабочей поверхностью 4а и наружной периферией отжимных роликов 3. Затем установочное кольцо 12 поворачивается относительно корпуса до тех пор, пока рабочая поверхность 4а и наружная периферия отжимных роликов 3 не прижмутся к внешним поверхностям шаблона. При необходимости размер зазора может быть подрегулирован в процессе техобслуживания перистальтического насоса.

Настоящее изобретение не ограничивается описанным примером осуществления. Так, изобретение может применяться не только в радиальных рукавных насосах, но, например, и в рукавных насосах линейной конструкции, скажем, в так называемых линейных перистальтических насосах или насосах с ходовым валом. Далее, сфера применения перистальтического насоса согласно настоящему изобретению не ограничивается инъекционными устройствами, но распространяется и на другие насосные устройства, например на инфузионные насосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 2011 |

|

RU2534648C2 |

| РУКАВНЫЙ НАСОС С ПЛАНЕТАРНОЙ ЗУБЧАТОЙ ПЕРЕДАЧЕЙ | 2010 |

|

RU2555096C2 |

| ШЛАНГОВЫЙ НАСОС | 2017 |

|

RU2676585C2 |

| Способ регулирования перистальтического насоса | 2017 |

|

RU2657949C1 |

| ШЛАНГОВЫЙ НАСОС И СПОСОБ ВТЯГИВАНИЯ ШЛАНГА В ЕГО ЛОЖЕ | 2021 |

|

RU2770629C1 |

| Перистальтический насос | 2023 |

|

RU2827076C1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 2004 |

|

RU2282056C2 |

| Перистальтический дозировочный насос | 1990 |

|

SU1767223A1 |

| Способ регулирования перистальтического насоса | 2017 |

|

RU2657947C1 |

| НАТЯЖНОЕ УСТРОЙСТВО ХОЛОСТОГО ШКИВА, ВРАЩАЮЩЕГОСЯ НА ВНУТРЕННЕМ КОЛЬЦЕ | 2002 |

|

RU2267040C2 |

Изобретение относится к перистальтическому насосу (1) для подачи подводимого в шланге средства. Насос включает корпус (2) и несколько отжимных элементов (3), прижимающих шланг одновременно с его обжатием к рабочей поверхности (4а) контропоры (4) и тем самым продвигающих средство в шланге дальше в направлении подачи. Расстояние (d) между отжимными элементами (3) и рабочей поверхностью (4а) контропоры (4) переменно. Согласно изобретению предусмотрено, что контропора выполнена в виде кольцевого сегмента и включает коническую установочную поверхность (4b), которая опирается на выполненную ответной опорную поверхность (5) корпуса (2). Расстояние (d) между отжимными элементами (3) и рабочей поверхностью (4а) контропоры (4) может устанавливаться смещением контропоры (4) относительно корпуса (2) по опорной поверхности (5). Максимально скомпенсированы погрешности изготовления насоса и неоднородности материала шланга и одновременно обеспечивается возможность создания при работе насоса минимальной механической нагрузки на шланг. 13 з.п. ф-лы, 9 ил.

1. Перистальтический насос (1) для подачи подводимого в шланге средства, включающий корпус (2) и отжимные элементы (3), прижимающие шланг к рабочей поверхности (4а) контропоры (4) для его обжатия и тем самым продвижения указанного средства в шланге в направлении подачи, причем контропора (4) имеет коническую или конусообразную установочную поверхность (4b), которая опирается на выполненную ответной опорную поверхность (5) корпуса (2), а расстояние (d) между отжимными элементами (3) и рабочей поверхностью (4а) контропоры (4) может устанавливаться смещением контропоры (4) относительно корпуса (2) по опорной поверхности (5), отличающийся тем, что контропора (4) выполнена в виде кольцевого сегмента.

2. Перистальтический насос по п.1, отличающийся тем, что отжимные элементы выполнены в виде отжимных роликов (3), которые приводятся во вращение приводным двигателем (7) через передачу (6).

3. Перистальтический насос по п.2, отличающийся тем, что отжимные ролики (3) закреплены на несущем диске (8), при этом ось (9') каждого отжимного ролика (3) параллельна приводному валу (10) приводного двигателя (7).

4. Перистальтический насос по п.3, отличающийся тем, что на несущем диске (8) между каждыми двумя соседними отжимными роликами (3) помещен направляющий ролик (11).

5. Перистальтический насос по п.1, отличающийся тем, что контропора (4) соединена с установочным кольцом (12), расположенным на корпусе (2) и способным перемещаться в осевом относительно корпуса (2) направлении между верхним предельным положением и нижним предельным положением.

6. Перистальтический насос по п.5, отличающийся тем, что установочное кольцо (12) соединено резьбой с корпусом (2) таким образом, что при повороте этого установочного кольца (12) относительно корпуса (2) его можно непрерывно перемещать между верхним предельным положением и нижним предельным положением.

7. Перистальтический насос по п.5, отличающийся тем, что контропора (4) соединена с упорным кольцом (13), которое прикреплено к сдвижному кольцу (14), прилегающему к установочному кольцу (12).

8. Перистальтический насос по п.7, отличающийся тем, что сдвижное кольцо (14) при сдвиге или повороте установочного кольца (12) относительно корпуса (2) перемещается в осевом относительно корпуса (2) направлении, при этом коническая установочная поверхность (4b) контропоры (4) сдвигается по опорной поверхности (5) корпуса.

9. Перистальтический насос по п.8, отличающийся тем, что коническая установочная поверхность (4b) контропоры (4) может сдвигаться на опорной поверхности (5) корпуса между первым предельным положением и вторым предельным положением, причем первое предельное положение соответствует верхнему предельному положению установочного кольца (12), а второе предельное положение соответствует нижнему предельному положению установочного кольца (12).

10. Перистальтический насос п.9, отличающийся тем, что расстояние (d) между наружной периферией отжимных роликов (3) и рабочей поверхностью (4а) контропоры (4) в первом предельном положении установочной поверхности (4b) принимает максимальное значение, а во втором предельном положении установочной поверхности (4b) принимает минимальное значение.

11. Перистальтический насос по одному из пп.7-10, отличающийся тем, что сдвижное кольцо (14) образовано двумя или большим числом кольцевых элементов (14а, 14b).

12. Перистальтический насос по п.1, отличающийся тем, что контропора (4) выполнена в форме кольцевого сегмента.

13. Перистальтический насос по п.12, отличающийся тем, что угловой размер кольцевого сегмента контропоры (4) составляет от 200° до 300°.

14. Перистальтический насос по п.12, отличающийся тем, что диаметр кольцевого сегмента контропоры (4) уменьшается, когда контропора (4) сдвигается из своего первого предельного положения в свое второе предельное положение.

| US2002071776A1, 13.06.2002 | |||

| КОМПОЗИЦИЯ ЛЕКАРСТВЕННОЙ ФОРМЫ ДЛЯ ЛЕЧЕНИЯ ВЕНЕРИЧЕСКИХ ЗАБОЛЕВАНИЙ И ЕЕ ПРИМЕНЕНИЕ | 1995 |

|

RU2157184C2 |

| Перистальтический насос | 1982 |

|

SU1054570A1 |

| ОТСТОЙНИК | 0 |

|

SU367874A1 |

Авторы

Даты

2015-02-10—Публикация

2010-12-23—Подача