Изобретение относится к способу получения фантазийного бледно-синего или фантазийного бледного сине-зеленого алмазного материала, в котором проводят облучение алмазного материала, который был получен по технологии CVD (химическим осаждением из паровой фазы). Изобретение также относится к фантазийному бледно-синему или фантазийному бледному сине-зеленому CVD-алмазному материалу как таковому. Кроме того, изобретение представляет систему, обеспечивающую возможность получения желательного цвета алмазного материала в пределах цветового диапазона от фантазийного синего до сине-зеленого.

Термин «фантазийный окрашенный алмаз» является классификационным понятием, установившимся в торговле драгоценными камнями, и используется для обозначения необычно окрашенных алмазов. Познавательная история и основы квалификации сортов фантазийных окрашенных алмазных драгоценных камней, в том числе применение цветовых диаграмм Манзеля, приведены авторами King и др. в издании Gems & Gemology, том 30, № 4, 1994 (стр.220-242).

Алмазные материалы, которые проявляют отчетливую интенсивность цвета, известны в этой области как «фантазийно» окрашенные алмазы. Другие алмазные материалы, которые не проявляют такого отчетливого цвета, могут быть классифицированы по сортам с использованием шкалы Американского Геммологического Института (GIA). Согласно этой шкале, алмазные материалы квалифицируют буквами алфавита от D до Z. Шкала GIA является общеизвестной. Сорт D представляет наивысший уровень градации и наиболее бесцветный алмазный материал по шкале GIA, и Z представляет наинизший уровень градации по шкале GIA, причем алмазный материал сорта Z представляется невооруженному глазу светло-желтым. Алмазные материалы более высокого сорта (те, которые на шкале GIA находятся ближе к сорту D) в основном считаются более желательными, чем алмазные материалы более низкого сорта (те, которые ближе к сорту Z), причем как в торговле драгоценными камнями, так и в промышленных вариантах применения. Когда цвет алмазного материала является более интенсивным, чем Z, он переходит в область «фантазийных» алмазов, каким бы ни был его цвет. Однако когда у алмазного материала видят такой привлекательный цвет, как синий, его часто описывают как фантазийный окрашенный алмаз, даже если его насыщенность может быть такой по градации цвета, которая по алфавиту стоит раньше, чем Z. Используя градацию цвета согласно шкале GIA, сортировщики алмазов применяют набор эталонов цвета алмазных камней, классифицированный по D, E, F и т.д. вплоть до Z, и квалифицируют по цвету от бесцветного (для всех градаций цвета до F) через бледно-желтые до темно-желтых (от G до Z). Квалифицируемый по градации цвета алмазный материал сравнивают с набором эталонов цвета и затем располагают у ближайшего к нему камня в наборе эталонов цвета согласно его цветовой насыщенности. Так, устанавливают градацию цвета по букве для квалифицируемого алмаза, например, Н или К. После того как был установлен буквенный уровень градации цвета, для сортов из ряда G-Z сортировщик по цвету также будет выяснять цветовой тон для сопутствующей буквы цветовой градации. Этот цветовой тон мог бы, например, быть коричневым, желтым или синим. Так, например, камень мог бы быть квалифицирован как Н (коричневый), если бы по его цветовой насыщенности он был ближайшим к камню Н в наборе эталонов цвета сортировщика по цвету камней от бесцветного до темно-желтого, и он имеет заметное коричневое окрашивание. В терминах цветовых обозначений коричневые камни имеют угол цветового тона в диапазоне от 0° до менее 90°, и желтые камни имеют угол цветового тона в диапазоне 90°-130°.

Известны синие алмазы природного происхождения. Алмазный материал типа IIb, который по существу не содержит азота, но содержит бор, поглощает красный, оранжевый и желтый свет. Поэтому такой алмазный материал обычно выглядит синим. Введение в описание патентного документа ЕР0615954А (на имя Sumitomo) включает таблицу, перечисляющую оригинальные цвета разнообразных природных необработанных алмазов, в том числе природные синие алмазы типа IIb.

Также известно формирование фантазийных окрашенных алмазов, включающих синие, обработкой алмазов, которые первоначально не были синими. Например, автор John Walker в работе “Optical Absorption and Luminescence” («Оптическое поглощение и люминесценция») в “Reports on Progress in Physics”, том 42, 1979, описывает, помимо всего прочего, что облучение любого алмаза приводит к сине-зеленому окрашиванию вследствие полос поглощения в красной и фиолетовой областях спектра поглощения. Как считается, эта так называемая GR1 полоса поглощения обусловлена нейтральными изолированными вакансиями V0 в структуре алмаза, причем каждая изолированная вакансия известна как «GR1-центр». Интенсивность GR1-полосы линейно зависит от дозы облучения, показывая, что GR1-центр представляет собой подлинный дефект кристаллической решетки и не имеет отношения к какой-нибудь примеси в алмазе. Сине-зеленое окрашивание алмазного материала, обусловленное облучением, приведено в публикации автора Walker в качестве примера.

Патентные документы ЕР615954А и ЕР316856А описывают облучение синтетического НРНТ (полученного при высоком давлении/высокой температуре) алмазного материала электронным пучком или пучком нейтронов для формирования дефектов кристаллической решетки (дефектов внедрения и вакансий) в кристалле. После этого кристалл алмаза подвергают отжигу в предварительно заданном температурном диапазоне для формирования цветовых центров. Эти публикации описывают получение пурпурных и красно-розовых алмазных материалов.

Первый аспект настоящего изобретения представляет способ получения фантазийного бледно-синего или фантазийного бледного сине-зеленого монокристаллического CVD-алмазного материала, включающий этапы, на которых:

i) обеспечивают монокристаллический алмазный материал, который был выращен по CVD-технологии, причем алмазный материал имеет концентрацию [NS 0] менее 1 ppm, причем исходный CVD-алмазный материал является бесцветным, или если не бесцветным, то по градации цвета либо коричневым, либо желтым, и если является коричневым по градации цвета, то имеет уровень G (коричневый) градации цвета для алмазного камня массой 0,5 карата (ct) с круглой бриллиантовой огранкой или лучше, и если является желтым по градации цвета, то имеет уровень T (желтый) градации цвета для алмазного камня массой 0,5 карата (ct) с круглой бриллиантовой огранкой или лучше; и

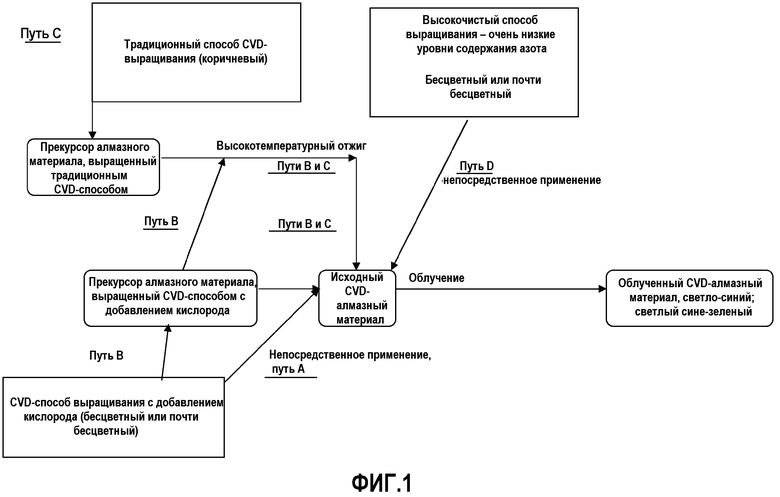

(ii) проводят облучение исходного CVD-алмазного материала электронами, чтобы ввести изолированные вакансии в алмазный материал так, что произведение общей концентрации вакансий × длину пути ([VT]×L) в облученном алмазном материале на этом этапе или после дополнительной обработки после облучения составляет по меньшей мере 0,072 ppm·см и не более 0,36 ppm·см, в результате чего алмазный материал становится фантазийным бледно-синим или фантазийным бледным сине-зеленым по цвету.

Термин «NS 0» имеет отношение к одиночным замещающим атомам азота в алмазном материале.

Воспринимаемый цвет любого конкретного алмазного камня зависит от размера и огранки алмаза. Поэтому там, где приводится ссылка на уровень градации цвета алмазного материала, в данной области обычно указывают это в терминах стандартного размера, обычно 0,5 карата (ct), и стандартной огранки, обычно круглой бриллиантовой огранки (часто называемой как RBC или rbc). Для любого данного алмазного камня, будь то крупнее или мельче чем 0,5 карата, или с круглой бриллиантовой огранкой или любой иной огранкой, имеются модели для корректирования цвета до градации цвета стандартных размера и огранки. Поэтому исходный алмазный материал, используемый в способе согласно первому аспекту изобретения, может иметь любые размер или огранку, но его градация цвета, где она указана, скорректирована до градации цвета для этого алмазного материала со стандартным размером 0,5 карата и стандартной круглой бриллиантовой огранкой.

Пределы произведения концентрации изолированных вакансий × длину пути можно выразить как:

0,36 ppm·см ≥[VT]×L≥0,072 ppm·см.

Зная, что 1 ppm = 1,76×1017 см-3, это можно альтернативно записать как:

2,04×10-18 см-2 ≥[VT]×L≥4,09×10-19 см-2.

Длину пути для драгоценного камня с круглой бриллиантовой огранкой принимают в 2 раза большей, чем глубина камня. Например, для алмазного материала массой 0,5 карата с круглой бриллиантовой огранкой при глубине камня 0,3 см и поэтому средней длине пути 0,6 см пределы были бы:

0,6 ppm ≥[VT] ≥0,12 ppm.

CVD-алмаз, обеспеченный на этапе (i) способа согласно первому аспекту изобретения, будет называться в настоящем описании «исходный CVD-алмаз». Этап, на котором реально выращивают CVD-алмазный материал, может составлять или может не составлять часть способа согласно вариантам осуществления изобретения. Получение CVD-алмазного материала может означать, например, просто выбор предварительно выращенного CVD-алмазного материала.

Исходный CVD-алмазный материал в способе согласно настоящему изобретению имеет концентрацию [NS 0] (которая представляет собой концентрацию дефектов, включающих одиночный замещающий азот) менее 1 ppm. Цвет исходного CVD-алмазного материала может варьировать соответственно концентрации [NS 0] и условиям режима, в которых был выращен алмазный материал. Известно, что сами [NS 0]-дефекты сообщают алмазному материалу желтое окрашивание, в особенности при концентрациях выше 0,3 ppm в камнях крупнее 0,3 ct rbc (0,3 карата с круглой бриллиантовой огранкой).

Также известно, что присутствие азота с низкими концентрациями в среде CVD-выращивания может влиять на природу и концентрацию других дефектов, которые вводятся в CVD-синтетический алмазный материал по мере роста алмазного материала, и что по меньшей мере некоторые из этих других дефектов создают цветовые центры, обусловливающие цвет CVD-алмазного материала, обычно придавая алмазному материалу коричневое окрашивание.

Также известно, что эти цветовые центры, которые обусловливают коричневое окрашивание CVD-алмаза, выращенного в присутствии азота с низкими концентрациями, являются уникальными для монокристаллического CVD-алмаза или для фрагментов, вырезанных или изготовленных из слоев монокристаллического CVD-алмаза. Кроме того, известно, что цветовые центры, обусловливающие коричневое окрашивание CVD-алмаза, отличаются от тех, которые создают любое коричневое окрашивание, наблюдаемое в природном алмазе, поскольку дефекты в CVD-алмазном материале проявляются полосами поглощения в спектрах поглощения в выращенном CVD-алмазном материале, которые не обнаруживаются в спектрах поглощения природного алмаза. Доказательство тому следует из рамановского рассеяния от неалмазного углерода, наблюдаемого при использовании инфракрасного источника возбуждения (например, с длиной волны 785 нм или 1064 нм), которое не наблюдается для коричневого природного алмаза. Кроме того, известно, что эти цветовые центры в природном алмазном материале претерпевают отжиг при температурах, отличных от температур для CVD-алмазного материала.

Как представляется, некоторые из цветовых центров, обусловливающих коричневое окрашивание, видимое в CVD-синтетическом алмазе, выращенном способами, в которых вводят азот в низких концентрациях, имеют отношение к локализованному нарушению связей атомов алмаза внутри монокристаллического CVD-алмаза. Точная природа дефектов не вполне понятна, но применение методов электронного парамагнитного резонанса (EPR) и оптической абсорбционной спектроскопии для исследования природы дефектов в некоторой степени улучшило наше понимание в этом плане. Присутствие азота в выращенном CVD-синтетическом алмазном материале можно подтвердить рассмотрением спектров поглощения выращенного CVD-алмазного материала, и анализ этих спектров дает некоторые указания насчет относительных уровней содержания различных типов наличествующих дефектов. Типичный спектр выращенного CVD-синтетического алмазного материала, выросшего в присутствии азота, добавленного в синтетическую среду, проявляет пик в области около 270 нм, который обусловливается присутствием нейтральных одиночных замещающих атомов азота (NS 0) в кристаллической решетке алмаза. Дополнительные пики наблюдались в области около 350 нм и приблизительно 510 нм, соответственно другим дефектам, характеристическим и уникальным для CVD-синтетического алмазного материала, и к тому же наблюдался так называемый «линейный наклон», который представляет собой повышение уровня фона в форме с×λ-3, где «с» представляет константу и λ представляет длину волны. В то время как NS 0 может быть идентифицирован главным образом по его пику при 270 нм, он также в меньшей степени участвует в спектре поглощения при более высоких значениях длин волн, в частности при длинах волн в видимой области спектра, который в основном считают охватывающим диапазон длин волн от 350 нм до 750 нм.

Существует комбинация признаков, проявляющихся в спектре поглощения в видимой области CVD-алмазного материала, то есть (а) вклад NS 0 в часть спектра поглощения в видимой области, (b) пик при 350 нм, (с) пик при 510 нм и (d) линейный наклон, которые влияют на воспринимаемый цвет алмазного материала и, как представляется, являются ответственными за коричневый цвет, типично наблюдаемый в легированном азотом CVD-синтетическом алмазном материале. Пики при 350 нм и 510 нм не видны ни в спектрах поглощения природных алмазов, ни в спектрах поглощения других синтетических алмазов, например синтетических НРНТ-алмазов типа, описанного в патентном документе ЕР615954А. Для целей настоящего описания все дефекты, отличные от NS 0 дефектов, которые проявляются в спектре поглощения в видимой части спектра, которые авторы настоящего изобретения обсуждали выше как характеристики длин волн 350 нм, 510 нм и линейного наклона, будут обобщенно называться как «Х-дефекты». Как отмечено выше, в настоящее время структурная природа этих дефектов на атомном уровне непонятна, и единственно ясным является их влияние на спектры поглощения выращенного алмазного материала. Без какого бы то ни было ограничения изобретения, представляется, что природа дефектов, ответственных за коричневое окрашивание, могла бы иметь отношение к присутствию кластеров из множественных вакансий (причем каждый кластер составлен из десятков вакансий, например 30 или 40 вакансий или более), которые возникают при выращивании с высоким скоростями роста, наряду с добавлением азота к плазме в водородно-метановом (Н2/СН4) технологическом газе. Такие кластеры термически неустойчивы и до некоторой степени могут быть удалены высокотемпературной обработкой (то есть отжигом). Представляется, что менее крупные дефекты, имеющие отношение к вакансиям, такие как дефекты в форме комплексов NVH- (азот-вакансия-водород), которые образованы азотом и водородом и пропущенным атомом углерода, могут быть отчасти ответственными за коричневый цвет, и эти дефекты также могут быть удалены высокотемпературной обработкой.

В зависимости от способа получения и от концентрации [NS 0] исходный CVD-алмазный материал, используемый в способах согласно изобретению, может выглядеть бесцветным, почти бесцветным, бледно-желтым или бледно-коричневым. В соответствии со способами согласно настоящему изобретению, цвет исходного CVD-алмаза квалифицируется либо бесцветным, либо коричневым или желтым, и если коричневым, то имеющим уровень G (коричневый) градации цвета или лучше, и если желтым, то имеющим уровень T (желтый) градации цвета или лучше (для массы 0,5 карата с круглой бриллиантовой огранкой - RBC), с использованием шкалы Американского Геммологического Института (GIA). Как отмечено выше, по этой шкале алмазные материалы квалифицируют с обозначением буквами алфавита от D до Z, причем алмазному материалу присваивают уровень градации цвета сравнением скорее его цветовой интенсивности или насыщенности (нежели реального цветового тона - например желтого или коричневого) с камнями с известной насыщенностью, при контролируемых условиях освещения и строго оговоренного наблюдения. Сорт D представляет наивысший уровень градации и наиболее бесцветный алмазный материал по шкале GIA, и Z представляет наинизший уровень градации по шкале GIA, причем алмазный материал сорта Z представляется невооруженному глазу бледно-желтым или коричневым. Алмазные материалы более высокого сорта (такие, которые на шкале GIA находятся ближе к сорту D) в основном считаются более желательными, чем алмазные материалы более низкого сорта (те, которые ближе к сорту Z), причем как в торговле драгоценными камнями, так и в прочих вариантах применения; поэтому, когда авторы настоящего изобретения говорят «квалифицирован как G или лучше», авторы настоящего изобретения имеют в виду «квалифицирован как G или буквой, стоящей раньше в алфавите, чем G». Алмазные материалы с желтым или коричневым цветовым тоном квалифицируют буквенными обозначениями по той же шкале и относительно того же набора эталонов цвета алмазов для каждого уровня градации цвета. Поэтому уровень G (коричневый) градации цвета означает, что имеется некоторый цвет и цветовой компонент является коричневым. Алмазный материал, квалифицированный как G (желтый), имел бы такую же степень цветности, как алмазный материал, квалифицированный как G (коричневый), но цветовой компонент был бы скорее желтым, нежели коричневым. Типично коричневый алмазный материал имеет угол цветового тона <90°, и желтый алмазный материал имеет угол цветового тона между 90°-130°. Алмазный материал, квалифицированный как F или лучше, не имеет видимого цвета, и его квалифицируют только буквенным обозначением или буквой с последующим обозначением «бесцветный» в скобках. Если алмазный материал имеет цвет с желтым или коричневым цветовым тоном, который является более интенсивным, чем уровень Z градации цвета, он переходит в область «фантазийного» окрашенного алмазного материала. Как отмечено выше, алмазный материал с иным обнаруживаемым цветовым тоном, нежели желтый или коричневый, таким как синий, который имеет цвет, достаточно интенсивный, чтобы быть зарегистрированным, также называется как «фантазийный». Поэтому алмазный материал с синим цветовым тоном будет именоваться «фантазийным», когда интенсивность цвета является меньшей, чем была бы в случае желтого или коричневого окрашенного алмаза.

Согласно настоящему изобретению, уровень G градации цвета или лучше является преимущественным для достижения фантазийного бледно-синего алмазного материала. С другой стороны, уровень T градации цвета или лучше является преимущественным для любого желтого исходного алмазного материала, в этом случае приводя к фантазийному бледному сине-зеленому алмазному материалу после облучения. Степень желтого тона в исходном алмазном материале может повыситься при увеличении концентрации [NS 0] при условии, что это может быть сделано без увеличения количества других Х-дефектов и связанного с ними коричневого окрашивания. Авторы настоящего изобретения имели благоприятную возможность вырастить CVD-алмаз с низкими и регулируемыми уровнями содержания азота, в то же время сводя к минимуму концентрацию Х-дефектов. Для выращивания по CVD-технологии это не является обычным. Это обеспечивает не только преимущественное присутствие азота в процессе CVD-выращивания, которое может быть благоприятным из соображений морфологии, но также для некоторых вариантов исполнения позволяет ввести достаточное количество азота для придания алмазному материалу желтого цветового тона, который после облучения согласно изобретению приводит к бледному сине-зеленому алмазному материалу. Авторы настоящего изобретения имели благоприятную возможность обнаружить, что можно регулировать концентрацию азота в CVD-алмазе в пределах 20% от целевого уровня, в то же время сохраняя низкую концентрацию дефектов, придающих коричневый цвет. Это преимущественно позволяет по желанию контролировать угол цветового тона обработанного (облученного) алмазного материала в диапазоне от синего до сине-зеленого.

Альтернативный или дополнительный подход к определению цвета исходного CVD-алмазного материала состоит в исследовании его спектра поглощения, снятого при комнатной температуре. Является преимущественным, если вышеупомянутые Х-дефекты сведены к минимуму и вносят незначительный вклад в спектр поглощения исходного алмазного материала. Как правило, там, где концентрации [NS 0] в исходном алмазном материале составляют больше 0,1 ppm, но меньше 1 ppm, предпочтительно, чтобы общее интегральное поглощение в видимой области от 350 нм до 750 нм, которое может быть отнесено на счет иных дефектов, нежели NS 0, было менее 90%, то есть сведены к минимуму Х-дефекты, обусловливающие коричневое окрашивание. Там, где концентрации [NS 0] являются нулевыми или очень низкими, например менее 0,1 ppm, общее интегральное поглощение в видимой области от 350 нм до 750 нм, которое может быть приписано иным дефектам, нежели NS 0, скорее всего, должно быть более 90%, даже если содержание обусловливающих коричневое окрашивание Х-дефектов очень мало, просто потому, что концентрации [NS 0] сами по себе сведены к нулю или очень малы. В этих случаях является преимущественным, чтобы коэффициент поглощения (когда спектры нормализованы до 0 см-1 при 800 нм) при 350 нм был менее 0,5 см-1 и при 510 нм был ниже 0,3 см-1, причем эти низкие коэффициенты поглощения представляют собой показатель низкого уровня содержания обусловливающих коричневое окрашивание Х-дефектов в алмазном материале. Следует отметить, что там, где концентрации [NS 0] превышают 0,1 ppm, абсолютные значения коэффициентов поглощения при 350 нм и 510 нм могли бы быть больше, чем 0,5 см-1 и 0,3 см-1, соответственно, даже когда концентрации [Х-дефектов] являются низкими, ввиду вклада самих NS 0-дефектов в спектры поглощения в области 350 нм и 510 нм.

Еще один аспект настоящего изобретения представляет способ получения фантазийного бледно-синего или фантазийного бледного сине-зеленого монокристаллического CVD-алмазного материала, включающий этапы, на которых:

i) обеспечивают монокристаллический алмазный материал, который был выращен по CVD-технологии, причем алмазный материал имеет концентрацию [NS 0] менее 1 ppm, причем общее интегральное поглощение в видимой области от 350 нм до 750 нм, которое может быть отнесено на счет дефектов, отличных от NS 0, составляет более 90%, и тогда коэффициент поглощения при 350 нм составляет менее 0,5 см-1 и коэффициент поглощения при 510 нм составляет менее 0,3 см-1, и

(ii) проводят облучение исходного CVD-алмазного материала электронами, чтобы ввести изолированные вакансии в алмазный материал так, что произведение общей концентрации вакансий × длину пути ([VT]×L) в облученном алмазном материале на этом этапе или после дополнительной обработки после облучения составляет по меньшей мере 0,072 ppm·см и не более 0,36 ppm·см, в результате чего алмазный материал становится фантазийным бледно-синим или фантазийным бледным сине-зеленым по цвету.

Для всех примеров, использованных в этом описании, высóты пиков поглощения и значения интегрального поглощения, используемые для расчета процентной доли поглощения исходного CVD-алмазного материала, которую можно отнести на счет дефектов, отличных от NS 0, указанные в этом описании, измерены с использованием спектра УФ/видимого поглощения синтетического CVD-алмазного материала, записанного при комнатной температуре.

Все снятые при комнатной температуре спектры поглощения, упомянутые здесь, были зарегистрированы с использованием спектрометра Perkin Elmer Lambda-19. Записанные в спектре данные («измеренный спектр») были обработаны следующим путем для получения информации о доле измеренного поглощения в диапазоне от 350 нм до 750 нм, которое могло бы быть отнесено на счет NS 0, и доле измеренного поглощения, которое может быть приписано другим дефектам (Х-дефектам).

а. Спектр потерь на отражение создали с использованием табличных данных о показателях преломления и стандартных выражений для потери на отражение для плоскопараллельной пластинки. Показатель преломления определяли по уравнению Петера [Z. Phys., том 15 (1923), стр.358-368] и затем выводили величину потерь на отражение с использованием стандартного уравнения Френеля.

b. Спектр потерь на отражение вычитали из измеренных данных поглощения, и из полученного спектра выводили коэффициент поглощения спектра для образца.

с. Для определения компонента измеренного спектра, который может быть отнесен на счет NS 0, спектр поглощения для НРНТ-синтетического алмаза типа Ib (для которого поглощение относят на счет только NS 0) нормировали, пока из измеренного спектра по существу не удалили пик при 270 нм при вычитании из него. Это нормирование позволяет определить концентрацию азота.

d. С использованием видимой области спектра как протяженной от 350 нм (то есть 3,2618 эВ) до 750 нм (то есть 1,6527 эВ) определили интегральное поглощение в видимой области для измеренного спектра образца и для компонента в нем, отнесенного на счет NS 0, и процентную долю интегрального поглощения, которое приписывают рассчитанным дефектам NS 0.

е. В действительности потери на отражение, в общем, являются более высокими, чем теоретические значения, и это, без привлечения методов калориметрии для конкретных длин волн, затрудняет определение абсолютных значений коэффициента поглощения. Чтобы скорректировать дополнительные потери, имеющие опосредованное отношение к поглощению, использовали следующий стандартный подход. В отношении более низких энергий, в общем, была такая ситуация, что ниже конкретного уровня энергии измеренное поглощение уже больше не проявляло значительной вариации в зависимости от энергии. Данные коэффициента поглощения преобразовывали так, чтобы коэффициент поглощения обращался в нуль при 800 нм.

В соответствии с иными вариантами исполнения способов согласно настоящему изобретению, исходный CVD-алмаз может содержать или может не содержать NS 0. Там, где он содержит NS 0, концентрация [NS 0], присутствующих в синтетическом CVD-алмазном материале согласно настоящему изобретению, может быть измерена с использованием EPR для уровней <5×1015 см-3 и с помощью методов спектроскопии оптического поглощения в УФ/видимой области для более высоких концентраций.

Содержание [NS 0] в нейтральном незаряженном состоянии может быть измерено с использованием электронного парамагнитного резонанса (EPR, ЭПР). Хотя этот метод хорошо известен в технологии, он обобщен здесь для полноты. В измерениях, проводимых с использованием ЭПР, относительное содержание конкретного парамагнитного дефекта (например, дефекта в виде нейтрального одиночного замещающего атома азота) пропорционально интегральной интенсивности всех резонансных линий ЭПР-поглощения, обусловленного этим центром. Это позволяет определить концентрацию дефекта сравнением интегральной интенсивности с таковой, которую наблюдали на эталонном образце, при условии тщательного предотвращения эффектов насыщения СВЧ-мощности или введения поправки на них. Поскольку ЭПР-спектры в стационарном режиме непрерывного облучения записывают с использованием модуляции поля, для определения интенсивности ЭПР-сигнала и тем самым концентрации дефекта требуется двойное интегрирование. Для сведения к минимуму погрешностей, связанных с двойным интегрированием, коррекцией базовой линии, конечными пределами интегрирования и т.д., в особенности в случаях, где получаются перекрывающиеся ЭПР-спектры, для определения интегральной интенсивности ЭПР-центров, присутствующих в исследуемом образце, используют метод спектральной аппроксимации (с использованием симплекс-метода Нелдера-Мида (J.A. Nelder и R. Mead, The Computer Journal, том 7 (1965), стр.308)). Этим достигают согласования экспериментальных спектров с модельными спектрами дефектов, присутствующих в примере, и определения интегральной интенсивности в каждой из моделей. Экспериментально наблюдали, что хорошее согласование с экспериментальными ЭПР-спектрами не дает ни лоренцева, ни гауссова форма линии, поэтому для получения модельных спектров применяют функцию распределения Тсаллиса (D.F. Howarth, J.A. Weil, Z. Zimpel, J. Magn. Res., том 161 (2003), стр.215). Кроме того, в случае низких концентраций азота часто оказывается необходимым применение амплитуд модуляции, приближенных или превосходящих ширину линии ЭПР-сигналов, для достижения хорошего соотношения «сигнал/шум» (обеспечивающих возможность точного определения концентрации в пределах приемлемого временнóго интервала). Поэтому привлекают псевдо-модуляцию, с формой линии по Тсаллису, чтобы получить хорошее согласование с зарегистрированными ЭПР-спектрами (J.S. Hyde, M. Pasenkiewicz-Gierula, A. Jesmanowicz, W.E. Antholine, Appl. Magn. Reson., том 1 (1990), стр.483). При использовании этого метода концентрацию в ppm можно определить с воспроизводимостью лучше ±5%.

Метод спектроскопии поглощения в УФ/видимой области для измерения более высоких концентраций [NS 0] является общеизвестным в технологии и включает измерения пика в области 270 нм спектра поглощения алмазного материала.

Азот также может присутствовать в положительно заряженном состоянии (N+), концентрацию N+ находят измерением высоты пика поглощения в области 1332 см-1 в спектре FTIR (инфракрасном спектре с Фурье-преобразованием). Для получения общей концентрации азота в алмазном материале также может быть применен метод SIMS (масс-спектрометрии вторичных ионов), если концентрация находится в пределах диапазона обнаружения.

Как отмечено выше, уровень G градации цвета или лучше является преимущественным для любого коричневого исходного алмазного материала, тогда как уровень T градации цвета или лучше является приемлемым для любого желтого исходного алмазного материала. Как также отмечено выше, когда небольшие количества азота присутствуют в технологическом газе, и тем самым в исходном алмазном материале, это обычно связано также с введением так называемых Х-дефектов, которые придают CVD-алмазному материалу коричневое окрашивание. Согласно определенным вариантам осуществления изобретения, когда в CVD-алмазном материале присутствуют небольшие количества азота, проводят обработки специальными способами, чтобы получить исходный CVD-алмазный материал, в котором любого коричневого окрашивания (предполагаемого обусловленным этими Х-дефектами) избегают или по меньшей мере сводят его к минимуму. Где такое коричневое окрашивание минимизируют этим путем, концентрации [NS 0] могут быть до 1 ppm, поскольку любое желтое окрашивание в результате присутствия самих NS 0-дефектов будет приводить к уровням содержания NS 0, которые дают уровень T (желтый) градации цвета или лучший. На практике из соображений чистоты газа или характеристик алмаза, или где желательно достижение скорее более сине-зеленого цветового тона, нежели синего цветового тона, может быть преимущественным поддерживание концентраций [NS 0] ближе к верхнему пределу в 1 ppm.

В особенности, когда исходный CVD-алмазный материал, используемый в способе согласно настоящему изобретению, имеет концентрации [NS 0] ближе к верхнему пределу в 1 ppm, спектр поглощения может иметь такое общее интегральное поглощение в видимой области от 350 нм до 750 нм, что менее 90% интегрального поглощения могут быть отнесены на счет иных дефектов, нежели NS 0, то есть так называемых Х-дефектов, которые представляются ответственными за коричневое окрашивание, обусловливая менее 90% интегрального поглощения в видимой области.

В настоящем изобретении также предусматривается применение исходного CVD-алмазного материала, в котором отсутствуют [NS 0] или присутствуют в очень малых количествах. В этих случаях, поскольку присутствуют очень малые количества [NS 0], тем самым подобным образом будет в основном очень мало Х-дефектов или вообще их не будет и, следовательно, низкое и отсутствующее коричневое окрашивание (хотя при определенных условиях роста ситуация может быть иной). Это можно количественно оценить, если задавать, что абсолютные коэффициенты в спектре поглощения при 350 нм и 510 нм составляют менее 0,5 см-1 и 0,3 см-1, соответственно. Так, если имеется мало или вообще нет [NS 0], то любое окрашивание алмазного материала, вероятно, обусловливается скорее любыми небольшими количествами коричневого тона (нежели желтого, который придают сами NS 0), и в этом случае исходный CVD-алмазный материал имеет уровень G (коричневый) градации цвета или лучший. Такой материал преимущественно может иметь следующие характеристики в его спектре поглощения (когда поглощение при 800 нм нормировано до 0 см-1):

Способы выращивания CVD-алмазного материала основательно разработаны и обстоятельно описаны в патентной и другой литературе, например в патентном документе WO 03/052177. Как представляется, эти ранее опубликованные методы выращивания CVD-алмазного материала приводят к алмазному материалу со спектром поглощения, который характеризуется таким общим интегральным поглощением в видимой области от 350 нм до 750 нм, что вклад других дефектов в видимую область спектра был бы более 90%. Поскольку эти другие дефекты, как известно, ведут к характерному коричневому окрашиванию CVD-алмаза, содержащего азот, эти известные из прототипа способы CVD-выращивания непригодны для непосредственного выращивания исходного CVD-алмазного материала, используемого в способе согласно настоящему изобретению.

Один из вышеупомянутых специальных способов, который может быть выполнен для получения исходного CVD-алмазного материала, в котором избегают любого коричневого окрашивания (как предполагается, обусловленного вышеупомянутыми Х-дефектами), состоит в применении способа CVD-выращивания, в котором технологический газ содержит скорее углерод, водород, азот и кислород, нежели более обычные углерод, водород и азот. Например, кислород может быть добавлен к технологическому газу в концентрации по меньшей мере 10000 ppm в газовой фазе. В частности, исходный CVD-алмазный материал на этапе (i) способа согласно первому аспекту изобретения может быть выращен непосредственно способом, описанным в патентной заявке Великобритании GB0922449.4 и предварительной заявке США USSN 61/289282, полные описания которых включены здесь ссылкой. Более конкретно, способ включает этапы, на которых готовят подложку; готовят технологический газ и обеспечивают возможность гомоэпитаксиального синтеза алмаза на подложке; причем среда синтеза включает азот с атомной концентрацией от около 0,4 ppm до около 50 ppm; и причем технологический газ включает: а) атомную долю водорода, Hf, от около 0,4 до около 0,75; b) атомную долю углерода, Cf, от около 0,15 до около 0,3; с) атомную долю кислорода, Of, от около 0,13 до около 0,4; причем Hf+Cf+Of=1; причем отношение атомной доли углерода к атомной доле кислорода, Cf:Of, удовлетворяет соотношению «около 0,45:1<Cf:Of< около 1,25:1»; причем технологический газ включает атомы водорода, добавленные как молекулы водорода, Н2, при атомной доле общего числа присутствующих атомов водорода, кислорода и углерода между 0,05 и 0,4; и причем атомные доли Hf, Cf и Of представляют собой доли общего числа атомов водорода, кислорода и углерода, присутствующих в технологическом газе. Этот способ выращивания CVD-алмазного материала будет называться в описании как «CVD-способ выращивания с добавлением кислорода».

В зависимости от точных используемых параметров процесса (например, применяемой температуры подложки, применяемого давления и количества азота в технологическом газе), вышеуказанный CVD-способ выращивания с добавлением кислорода может иметь непосредственным результатом создание алмазного материала, в котором менее 90% интегрального поглощения в видимой области от 350 нм до 750 нм могут быть отнесены на счет дефектов, отличных от NS 0-дефектов (Х-дефектов), или же нет. В общем, CVD-способ выращивания с добавлением кислорода позволяет квалифицированному работнику вводить более высокие процентные доли азота, чем это было бы возможным в стандартных CVD-процессах, в то же время с сокращением числа других дефектов, ведущих к коричневому окрашиванию. Таким образом, настоящее изобретение также предусматривает применение CVD-способа выращивания с добавлением кислорода для введения азота в таких высоких концентрациях, что число прочих дефектов также является значительным и полученный выращенный алмазный материал имеет более 90% интегрального поглощения в видимой области от 350 нм до 750 нм, которое может быть отнесено на счет Х-дефектов. Такой исходный алмазный материал затем мог бы быть обработан в последующем высокотемпературном отжиге, как описано далее, для удаления некоторых или всех из таких дефектов. Точное приспособление CVD-способа выращивания с добавлением кислорода таким образом, чтобы получать желательную концентрацию дефектов в алмазном материале и, следовательно, спектр поглощения, будет предметом простого экспериментирования для квалифицированного специалиста в этой области технологии.

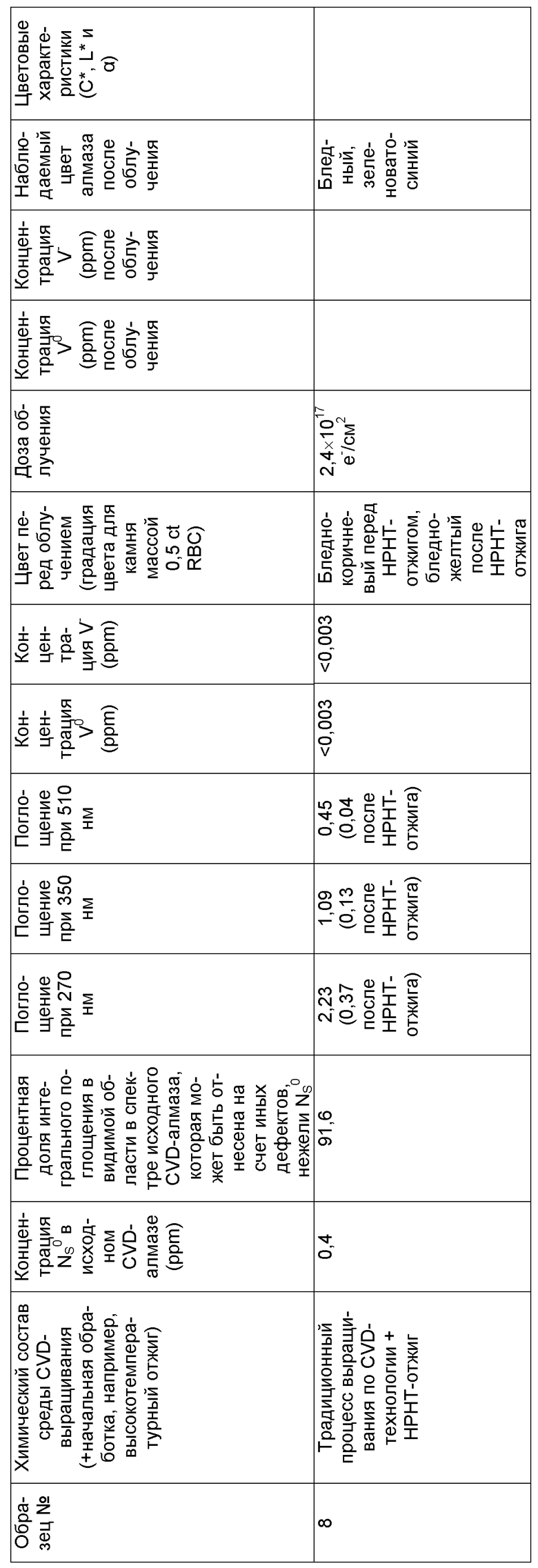

CVD-алмазный материал, выращенный CVD-способом выращивания с добавлением кислорода, может быть использован непосредственно в качестве исходного CVD-алмазного материала в способе согласно изобретению. Этот путь от этапа CVD-роста до формирования обработанного алмазного материала иллюстрирован как «путь А» на фиг.1 сопроводительных чертежей.

Вместо того, чтобы непосредственно использовать его в качестве исходного алмазного материала в способе согласно изобретению, CVD-алмазный материал, выращенный CVD-способом выращивания с добавлением кислорода, можно рассматривать как прекурсор алмазного материала, выращенного CVD-способом с добавлением кислорода, который затем подвергают высокотемпературному отжигу при температуре по меньшей мере 1600°C, или по меньшей мере 1800°C, или по меньшей мере 2000°C, чтобы сформировать исходный CVD-алмазный материал. CVD-алмазный материал, приготовленный CVD-способом выращивания с добавлением кислорода и затем подвергнутый обработке в процессе высокотемпературного отжига, может формировать исходный CVD-алмаз, как используемый в способе согласно изобретению. Этот путь к исходному CVD-алмазному материалу иллюстрирован как путь В на фиг. 1. Представляется, что этот процесс предварительного высокотемпературного отжига может еще больше сокращать любые X-дефекты в выращенном CVD-алмазном материале и что это может быть преимущественным для определенных вариантов исполнения. Этап высокотемпературного отжига мог бы быть проведен на свежевыращенном или обработанном камне.

Еще одна возможность состоит в выращивании прекурсора CVD-алмазного материала с использованием более общеупотребительного CVD-способа, например, типа, раскрытого в патентном документе WO 03/052177. Таким способом, как отмеченный выше, можно получать алмазный материал со спектром поглощения, в котором общее интегральное поглощение в видимой области от 350 нм до 750 нм является таким, что более 90% интегрального поглощения могли бы быть отнесены на счет нежелательных Х-дефектов, обусловливающих коричневое окрашивание. Авторы настоящего изобретения в этом описании будут ссылаться на этот алмазный материал как на «прекурсор алмазного материала, выращенный традиционным CVD-способом», причем слово «прекурсор» использовано, чтобы показать, что выращенный CVD-алмазный материал отличается от «исходного CVD-алмазного материала», достигаемого способом согласно настоящему изобретению, и предшествует ему. Слово «традиционный» используют, чтобы отличить путь к прекурсору CVD-выращенного материала от того, который описывается вышеуказанным путем В. Авторы настоящего изобретения нашли, что, если прекурсор алмазного материала, выращенный традиционным CVD-способом, подвергают обработке в вышеупомянутом процессе высокотемпературного отжига, это может привести к алмазному материалу, в котором менее 90% интегрального поглощения может быть отнесено на счет дефектов, отличных от NS 0-дефектов (Х-дефектов, вызывающих коричневое окрашивание). Этот путь к исходному алмазному материалу показан на фиг.1 как «путь С».

В настоящем изобретении также предусматривается применение в качестве исходного алмазного материала материала, содержащего [NS 0] в очень низких концентрациях, например менее 0,1 ppm. Эти материалы могут быть выращены с использованием способа с очень низкими или нулевыми концентрациями азота в технологическом газе. Полученные исходные CVD-алмазные материалы тем самым не содержат Х-дефектов или содержат их минимальное количество, поскольку эти Х-дефекты, как предполагают, происходят от структурных и зарядовых изменений в алмазном материале, вносимых азотом в структуру алмазного материала; если азот отсутствует или имеется в минимальном количестве, то эти структурные изменения не имеют места или возникают в минимальной степени. Поэтому в определенных вариантах исполнения способа согласно изобретению используют исходный CVD-алмазный материал, имеющий концентрацию [NS 0] ниже 0,1 ppm.

Способы получения CVD-алмазного материала, содержащего очень низкие или нулевые концентрации [NS 0], известны в технике. Например, они описаны в патентных документах WO/019663А1, WO/019664А1, WO 2010/010352А1 и WO 2010/010344А1, полное содержание описаний которых включено в данное описание путем ссылки.

Например, патентный документ WO/019663А1 описывает CVD-алмазный материал, в особенности пригодный для вариантов применения в электронных устройствах, где уровень содержания любой одиночной примеси составляет не более 5 ppm и общее содержание примесей не превышает 10 ppm. Уровень содержания любой примеси предпочтительно не превышает величины от 0,5 до 1 ppm, и общее содержание примесей является не больше чем от 2 до 5 ppm (где в понятие «примесь» не входят водород и его изотопные формы). В способе, описанном в патентном документе WO/019663А1, содержание примесей в среде, в которой происходит CVD-выращивание, регулируется так, что рост протекает в присутствии атмосферы, по существу не содержащей азота, то есть менее 300 частей на миллиард (ppb), которая имеет молекулярную долю в общем объеме газа, которая предпочтительно составляет менее 100 ppb, и подложка, на которой происходит рост, по существу не содержит дефектов.

Например, патентный документ WO 2010/010352А1 описывает способ получения алмазного материала с высокой химической чистотой и высокой изотропной чистотой, пригодный для применения в устройствах спиновой электроники. В частности, способ CVD-выращивания включает этапы, на которых готовят алмазную подложку, имеющую поверхность, которая по существу не содержит дефектов кристаллической решетки, и создают технологическую газовую смесь, включающую высокочистые газы, где концентрация азота составляет около 300 ppb или менее, и твердый источник углерода, включающий 12С в количестве по меньшей мере 99% от общего содержания углерода в источнике, и активируют и/или подвергают диссоциации по меньшей мере часть технологического газа и твердого источника углерода для формирования газообразных углеродных частиц и обеспечения возможности гомоэпитаксиального роста алмаза на поверхности подложки.

Способы получения CVD-алмазного материала, например, описанные в патентных документах WO/019663А1, WO/019664А1, WO 2010/010352А1 и WO 2010/010344А1, в которых по существу не используют азот, будут далее называться как «способы выращивания высокочистого CVD-алмазного материала». Эти способы пригодны для формирования исходного CVD-алмазного материала, используемого в способах согласно изобретению. Поскольку высокочистый исходный CVD-алмазный материал, сформированный таким образом, по существу не содержит азота и, следовательно, по существу не имеет Х-дефектов, исходный CVD-алмазный материал, полученный этими высокочистыми способами, будет бесцветным, почти бесцветным или бледно-коричневым.

Цвет облученного алмазного материала представляет собой сочетание первоначального цвета, если таковой имеет место, исходного алмазного материала и цвета, сообщенного обработкой на этапе облучения, вводящей изолированные вакансии. Другие примеси, которые могли бы придавать цвет исходному алмазному материалу, в определенных вариантах исполнения могут быть сведены к минимуму. Например, некомпенсированный бор (изолированный бор) сам по себе может сообщать алмазному материалу синий цвет. Для некоторых вариантов исполнения атомная концентрация [B] бора в исходном алмазном материале составляет менее 5×1015 см-3.

Известно, что если в алмазном материале имеется некомпенсированный бор, его можно компенсировать облучением для введения изолированных вакансий, причем изолированные вакансии связываются с бором так, что ни бор, ни компенсирующие его изолированные вакансии не придают алмазному материалу никакого цвета. Поэтому в некоторых вариантах исполнения согласно настоящему изобретению, если алмазный материал содержит некомпенсированный бор (например, в концентрации >5×1015 см-3), то может быть проведен этап облучения для введения изолированных вакансий в количестве, достаточном не только для компенсирования бора, но также для достижения заданной концентрации [VT] изолированных вакансий. Уровень дополнительного облучения, необходимый для компенсирования бора, квалифицированный специалист в этой области техники мог бы определить экспериментальным путем.

Добавлением большего количества азота к исходному алмазному материалу с использованием способов, в которых одновременно не вводятся Х-дефекты, обусловливающие коричневое окрашивание (например, вышеупомянутый способ с добавлением кислорода), или устранением этих дефектов (например, на этапе высокотемпературного отжига) можно сообщить исходному CVD-алмазному материалу бóльшую степень желтого цвета и тем самым после этапа облучения получить сине-зеленый алмазный материал. Как представляется, это обеспечивается тем, что присутствие NS 0 в материале приводит к переносу заряда от V0 к V-. Например, если имеются относительно низкие концентрации [NS 0], большинство вакансий, присутствующих в исходном алмазном материале, представляет собой нейтральные вакансии V0, которые склонны придавать синий цвет. Когда имеются относительно более высокие концентрации [NS 0], в исходном алмазном материале присутствует большее количество отрицательно заряженных вакансий V- и они проявляют тенденцию к сообщению сине-зеленого цвета. Таким образом, изобретение оказывается удобным средством для точного приспособления облученного алмазного материала ко всем оттенкам от бледно-синего до бледного сине-зеленого цвета простым модифицированием концентрации [NS 0]. Надлежащее регулирование соотношения V-/V0, исходя из различных концентраций азота в исходном алмазном материале, означает, что угол цветового тона можно варьировать для достижения желательного цвета (между синим и зеленым). Некоторые варианты осуществления изобретения включают выбор концентрации [NS 0] в исходном алмазном материале так, чтобы создать целевое соотношение V-/V0 в исходном алмазном материале. В дополнение к переходу цвета от синего до сине-зеленого, обусловленному различными соотношениями V-/V0, также может проявляться остаточный желтый цветовой тон от любого остаточного азота, который также был бы склонен придавать более зеленый оттенок сине-зеленому алмазному материалу после обработки.

Еще один аспект настоящего изобретения представляет систему, обеспечивающую возможность выбора и получения желательного цвета алмазного материала в пределах цветового диапазона от фантазийного синего до сине-зеленого, имеющего угол цветового тона в пределах диапазона 100°-270°; причем система включает этапы, на которых:

(а) предварительно определяют целевую концентрацию [NS 0] для выращивания CVD-алмазного материала, которая после облучения этого выращенного CVD-алмазного материала приведет к указанному желательному цвету;

(b) выращивают алмазный материал по CVD-технологии, которая включает этапы, на которых вводят достаточное количество азота в технологический газ в CVD-процессе, чтобы достигнуть указанной целевой концентрации [NS 0] в выращенном CVD-алмазном материале, причем CVD-алмазный материал имеет свойства исходного алмазного материала, указанные на этапе (i) способа по пункту 1 формулы; затем

(с) проводят этап облучения, описанный на этапе (ii) способа на выращенном CVD-алмазном материале.

Исходный CVD-алмазный материал, используемый в способе согласно первому аспекту настоящего изобретения, предпочтительно может иметь по меньшей мере около 50%, альтернативно по меньшей мере около 80%, альтернативно по меньшей мере около 90%, альтернативно по меньшей мере около 95% объема из CVD-синтетического алмазного материала, сформированного из одиночного сектора роста. Этот одиночный сектор роста предпочтительно представляет собой {100}- или {110}-сектор роста. Материал одиночного сектора роста предпочтительно имеет уровни содержания NS 0 в пределах ±10% от средней величины для более чем около 50% объема сектора роста, альтернативно более чем около 60% объема сектора роста, альтернативно более чем около 80% объема сектора роста. Преимущественным является применение исходного CVD-алмазного материала, который был выращен из одиночного сектора роста, поскольку CVD-алмазный материал будет иметь меньше поверхностей с различающейся кристаллографической ориентацией (которые представляют собой поверхности, соответствующие различным секторам роста). Поверхности с различными кристаллографическими ориентациями проявляют резко различающееся поглощение азотной примеси, и поэтому CVD-синтетический алмазный материал, включающий много секторов роста, склонен проявлять больше нежелательных зон с различным цветом, обусловленных различными концентрациями NS 0 в различных секторах роста.

Там, где способы согласно изобретению включают первоначальный процесс выращивания исходного CVD-алмазного материала, эти способы предпочтительно включают выращивание алмазного материала, имеющего вышеуказанные процентные доли, сформированные из одиночного сектора роста.

Еще одно преимущество в использовании исходного CVD-алмаза главным образом из одиночного сектора роста состоит в том, что в различных секторах роста могут наличествовать различные количества, распределения и типы дефектов.

Использование скорее CVD-синтетического алмазного материала, нежели природного алмаза или НРНТ-синтетического алмазного материала, для получения бледно-синего алмаза является преимущественным по многим соображениям. Например, природный алмаз имеет переменные свойства; поэтому это затрудняет нахождение алмазов, подходящих для составления комплекта декоративного назначения. Преимущество CVD-алмазного материала перед природным алмазным материалом заключается в том, что процесс CVD-синтеза и послеростовая обработка могут быть точно отрегулированы для достижения правильного цветового тона и насыщенности цвета, сравнительно с необходимостью выбирать из того, что есть. В качестве еще одного примера, алмазный материал, полученный с использованием способов НРНТ-синтеза, проявляет весьма различное поглощение азотной примеси на поверхностях с различной кристаллографической ориентацией (которые представляют собой поверхности, соответствующие различным секторам роста), которые образуются во время синтеза. НРНТ-подход обычно не обеспечивает формирование одиночного преобладающего сектора роста в отличие от того, что типично достигается в CVD-технологии. Поэтому алмазный материал склонен проявлять зоны с различными цветами, обусловленными различными концентрациями примеси азота в различных секторах роста. В дополнение, является затруднительным в достаточной мере контролировать процесс синтеза НРНТ-алмазного материала для получения однородной и желательной концентрации в пределах даже единичного сектора роста внутри синтезируемого алмазного материала. Кроме того, в синтезе НРНТ-алмазного материала типично обнаруживаются примеси, обусловленные способом синтеза и используемыми катализаторами - примерами были бы включения, содержащие кобальт или никель, - свойства, которые могут приводить к локализованному и неравномерному напряжению, которое ухудшает оптические и термические свойства. Напротив, CVD-алмазный материал является гораздо более однородным по цвету, чем природный и НРНТ-синтетический алмазный материал, и не будет создавать никаких проблем с металлическими включениями.

Синтетический CVD-алмазный материал можно совершенно четко отличить от синтетического алмазного материала, синтезированного НРНТ-способом, по структуре дислокаций. В синтетическом CVD-алмазе дислокации главным образом распределяются по направлению, которое является приблизительно перпендикулярным первоначальной ростовой поверхности подложки, то есть если подложка представляет собой (001)-подложку, дислокации приблизительно выстраиваются параллельно [001]-направлению. В синтетическом алмазном материале, синтезированном с использованием НРНТ-способа, дислокации, которые зарождаются на поверхности затравочного кристалла (часто на поверхности, близкой к {001}), типично растут в <110>-направлениях. Таким образом, два типа материала можно различить по их различным наблюдаемым структурам дислокаций, например, с помощью рентгеновской топографии. Это также дает подход к различению CVD- и природного алмаза типа IIa, так как природный алмаз не проявляет таких четких параллельных дислокаций.

Однако получение рентгеновских топограмм представляет собой сложную задачу, и, естественно, был бы желательным альтернативный, менее обременительный способ, который обеспечивал бы возможность точного различения.

Синтетический CVD-алмазный материал можно непосредственно отличить от синтетического алмазного материала, синтезированного НРНТ-способом, по присутствию металлических включений в НРНТ-синтезированном материале, которые внедряются в результате процесса синтеза. Включения состоят из металлов, использованных в качестве металла-растворителя и металла-катализатора, например Fe, Co, Ni и т.д. Включения могут варьировать по величине от менее 1 мкм до более 100 мкм. Более крупные включения можно наблюдать с использованием стереомикроскопа (например, Zeiss DV4); тогда как более мелкие включения можно наблюдать с использованием проходящего света в металлургическом микроскопе (например, Zeiss “Axiophot”).

Дополнительным методом, который может быть использован для непосредственного различения между синтетическими алмазами, полученными способами CVD и НРНТ, является фотолюминесцентная спектроскопия (PL). В случае НРНТ-синтезированного материала часто присутствуют дефекты, содержащие атомы от металлических катализаторов (типично переходных металлов), использованных в процессе синтеза (например, Ni, Co, Fe, и т.д.), и зачастую присутствие и выявление таких дефектов с помощью PL непосредственно показывает, что материал был синтезирован НРНТ-способом.

Этап (ii) способов согласно изобретению включает этап, на котором проводят облучение исходного алмаза электронами. Этап облучения действует для введения в алмаз изолированных вакансий, как обсуждалось ранее.

Авторы настоящего изобретения нашли, что облучение алмазного материала излучением, отличным от потока электронов, не приводит к фантазийному бледно-синему или фантазийному бледному сине-зеленому окрашенному алмазу. В частности, авторы настоящего изобретения обнаружили, что облучение нейтронами дает окрашенный алмаз желто-зеленого цвета.

Как правило, чем выше доза облучения, тем больше число созданных изолированных вакансий. Уровень дозы облучения и условия любой обработки после облучения выбирают так, чтобы произведение «[VT]×L» составляло по меньшей мере 0,072 ppm·см и не более 0,36 ppm·см. Типично для камня массой 0,5 карата с круглой бриллиантовой огранкой это соответствует диапазону концентраций [VT] 0,12-0,6 ppm.

В некоторых вариантах исполнения согласно изобретению дозу электронов выбирают так, чтобы ввести в облучаемый алмазный материал «[VT]×L» на уровне по меньшей мере 0,072 ppm·см и не более 0,36 ppm·см. В этих случаях предпочтительно не проводить дополнительной обработки после облучения, которому подвергнут алмазный материал, которая могла бы значительно повлиять на концентрацию изолированных вакансий в алмазном материале.

Алмазный материал может быть подвергнут облучению так, чтобы ввести изолированные вакансии в большем количестве, чем конечная желательная концентрация. В этих случаях возможно последующее снижение концентрации изолированных вакансий на этапе обработки после облучения. Авторы настоящего изобретения нашли, что на таком этапе обработки после облучения можно снизить концентрацию изолированных вакансий вплоть до около 50%. Этап обработки после облучения может включать отжиг образца, например, при температуре по меньшей мере 300°С или при температуре не более 600°С. Продолжительность отжига может быть короткой, например, просто постепенным подъемом температуры от комнатной температуры до температуры отжига и затем охлаждением образца, или же образец может быть выдержан при температуре отжига в течение периода времени немногих или нескольких часов, например 2 часов. Без какого бы то ни было ограничения изобретения, авторы настоящего изобретения полагают, что отжиг при этой температуре может приводить к тому, что любые дефекты внедрения, присутствующие в материале, становятся подвижными и поэтому диффундируют и рекомбинируют с некоторыми из изолированных вакансий и, следовательно, снижают концентрацию изолированных вакансий. Такое переоблучение (для создания избыточных изолированных вакансий) с последующим отжигом для удаления этих избыточных изолированных вакансий неблагоприятно включает дополнительный этап, но это может быть использовано в определенных обстоятельствах и при условии, что конечная концентрация изолированных вакансий, полученная после дополнительной обработки, находится в пределах предварительно заданных ограничений, которые попадают в пределы области настоящего изобретения.

Поэтому другие варианты исполнения способа согласно изобретению включают дополнительный этап, на котором проводят обработку после облучения облученного алмазного материала для достижения величины «[VT]×L» в облученном алмазном материале по меньшей мере 0,072 ppm·см и не более 0,36 ppm·см. Этот этап обработки после облучения может включать этап, на котором выполняют отжиг облученного алмазного материала при температуре по меньшей мере 300°С и не выше 600°С. В этих вариантах исполнения, поскольку отжиг после облучения может снижать концентрацию изолированных вакансий почти на 50%, первоначальная доза облучения электронами может быть выбрана так, чтобы вводить в облучаемый алмазный материал «[VT]×L» не выше 0,72 ppm·см.

Дополнительным преимуществом облучения CVD-алмазного материала является то, что цвет материала обычно будет более устойчивым к низкотемпературному отжигу и воздействию УФ-света по сравнению с необработанным CVD-алмазом. Этот стабилизационный эффект обсуждается в патентной заявке Великобритании номер 0911075.0 и предварительной заявке США номер 61/220663, обе поданы 26 июня 2009 года, и в патентной заявке Великобритании номер 0917219.8 и предварительной заявке США номер 61/24735, обе поданы 1 октября 2009 года, полные описания которых включены в данное описание путем ссылки. Таким образом, преимущество настоящего изобретения состоит в том, что он приводит к синему или сине-зеленому алмазному материалу, который, при отсутствии этапа облучения способа согласно настоящему изобретению, проявлял бы измеримое различие по меньшей мере одной из своих абсорбционных характеристик в первом и втором состояниях, причем первое состояние имеет место после воздействия излучения, имеющего энергию по меньшей мере 5,5 эВ, и второе состояние возникает после термической обработки при температуре 798 К (525°С), но который, следуя способу согласно настоящему изобретению, приводит к алмазному материалу, который проявляет малое или вообще никакое изменение цвета, будучи в указанных первом и втором состояниях, при условии, что концентрация дефектов внедрения была сведена к минимуму. В некоторых вариантах исполнения изменение значения С* насыщенности цвета после облучения между первым и вторым состояниями сокращается по меньшей мере на 0,5 по сравнению с алмазным материалом, который не был подвергнут облучению. В некоторых вариантах исполнения изменение С* после облучения алмазного материала в первом и втором состояниях составляет <1. В некоторых вариантах исполнения облученный алмазный материал или облученный алмазный материал после дополнительной обработки после облучения может иметь коэффициент поглощения, измеренный при температуре 77 К (-196°С), на уровне по меньшей мере 0,01 см-1 при длине волны 741 нм или коэффициент поглощения, измеренный при температуре 77 К (-196°С), на уровне по меньшей мере 0,01 см-1 при длине волны 394 нм.

Известно, что энергия излучения определяет проникновение излучения. В качестве грубого приближения, каждый дополнительный МэВ энергии электронного пучка будет добавлять дополнительные 0,7 мм проникновения в алмаз. Типичные доступные источники электронного излучения имеют энергии 1,5 МэВ и 4,5 МэВ, и авторы настоящего изобретения нашли, что предпочтительным является использование источника электронов с энергией 4,5 МэВ для облучения, чтобы достигнуть желательного проникновения для алмазов с типичными размерами; например, для алмаза массой 0,5 карата, имеющего толщину около 3 мм. Источник электронного пучка обычно может иметь 50% ширину сканирования и ток 20 мА, например, в устройстве, используемом в Isotron PLC.

Облучение электронами типично проводят источником пучка в диапазоне энергий от 0,8 МэВ до 12 МэВ. Необязательно, используемая энергия является такой, которая вводит почти однородную концентрацию изолированных вакансий в легированный азотом алмазный материал, в то же время сводя к минимуму образование каскадного повреждения, например, цепочки вакансий. Для оптимальных результатов, описанных здесь, было найдено, что энергия 4,5 МэВ обеспечивает хороший компромисс между этими двумя факторами.

Необязательно, и в особенности для более крупных образцов, вращение образца во время облучения или многократное поворачивание с последующим облучением могут быть использованы, чтобы способствовать достижению однородности создаваемых изолированных вакансий по всему объему камня.

На концентрацию [VT], образованную в ходе фиксированных экспериментальных условий и продолжительности облучения, могут влиять такие факторы, как температура алмаза, энергия пучка, плотность пучка и даже свойства исходного алмаза. Облучение типично проводят на образце, установленном в условиях окружающей среды ~300 К (27°С), только с минимальным возрастанием температуры во время подведения дозы облучения (например, менее чем на 100 К). Однако такие факторы, как энергия пучка и плотность пучка, могут вести к разогреванию образца. Предпочтительно образец поддерживают настолько холодным, насколько возможно (даже с криогенным охлаждением при 77 К (-196°С), которое является преимущественным при некоторых обстоятельствах), чтобы обеспечить возможность высоких мощностей дозы облучения без ухудшения температурного контроля и тем самым свести к минимуму продолжительности облучения. Это является преимущественным из производственных соображений. Калибровка подводимой дозы относительно вакансий, создаваемых для конкретного исходного алмаза, используемой для удовлетворения этих пределов вводимой концентрации [VT], будет в пределах компетенции квалифицированного специалиста перед исполнением способа согласно настоящему изобретению. Способы такой калибровки представляют собой общеизвестную практику для специалиста, квалифицированного в этой области технологии.

Авторы настоящего изобретения также нашли, что продолжительность облучения влияет на число изолированных вакансий, которые введены в алмазный материал, и скорость введения изолированных вакансий является различной для различных исходных материалов и исходных температур.

Типичная доза облучения для алмазного камня массой 0,5 карата с круглой бриллиантовой огранкой (rbc), когда образец имеет температуру ~350 К (77°С), составляет 1×1017 - 1×1018 е-см-2.

Типичная продолжительность облучения для алмазного камня массой 0,5 карата с круглой бриллиантовой огранкой (rbc), когда образец имеет температуру ~350 К (77°С), составляет 5-30 минут, при энергии 4,5 МэВ, токе 20 мА и 50%-ной ширине сканирования с использованием такого прибора, какой приобретен в Isotron PLC.

На всем протяжении настоящего описания для измерения концентраций изолированных вакансий, спектры получают при температуре 77 К (-196°С), с использованием жидкого азота для охлаждения образцов, поскольку при этой температуре проявляются резкие пики при 741 нм и 394 нм, которые могут быть отнесены на счет нейтральных и отрицательно заряженных изолированных вакансий, соответственно. Коэффициенты, которые используются для расчетов концентраций изолированных вакансий в настоящем описании, являются такими, как изложены автором G. Davies в издании Physica B, том 273-274 (1999), стр.15-23, как более подробно показано ниже в таблице 1.

В таблице 1 символ «А» представляет интегральное поглощение (мэВ·см-1) в нулевой фононной линии перехода, измеренное при температуре 77 К (-196°С), с коэффициентом поглощения в см-1 и энергией фотонов в мэВ. Концентрация указана в см-3.

Согласно способам согласно изобретению, значение «[VT]×L» после облучения или после дополнительной обработки после облучения составляет по меньшей мере 0,072 ppm·см и не более 0,36 ppm·см.

Исходный CVD-алмазный материал, используемый в способе согласно настоящему изобретению, и также облученный CVD-алмазный материал, полученный способом согласно настоящему изобретению, может составлять или может не составлять часть более крупного фрагмента алмазного материала. Например, только часть более крупного фрагмента алмазного материала может быть подвергнута облучению и сделана синей, и/или только часть более крупного фрагмента алмазного материала может иметь заданные абсорбционные характеристики. Как было бы понятно квалифицированному специалисту в этой области техники, многочисленные слои также могли бы быть подвергнуты облучению и/или имели бы требуемые абсорбционные характеристики, так что исходный CVD-алмазный материал, используемый в способе согласно изобретению, может составлять часть, например один или многочисленные слои, более крупного фрагмента алмазного материала. Хорошо известно, что глубина проникновения излучения зависит от энергии излучения. Так, в предпочтительных вариантах исполнения энергию излучения выбирают так, чтобы излучение проникало только на часть глубины CVD-алмазного материала. Это значит, что изолированные вакансии могли бы быть введены только в зону CVD-алмазного материала, куда проникает излучение, и тем самым часть CVD-алмазного материала, в которую проникло излучение, стала бы «алмазным материалом», используемым и сформированным в способе согласно настоящему изобретению.

Там, где исходный CVD-алмазный материал составляет только часть более крупного фрагмента алмазного материала, как обсуждается выше, этот исходный CVD-алмазный материал как таковой может иметь преимущественные оптические свойства, описанные для определенных вариантов осуществления изобретения. Так, например, верхний или заглубленный слой или слои крупного фрагмента CVD-алмазного материала могут иметь бледно-синее или бледное сине-зеленое окрашивание. Там, где любые другие слои без бледно-синего или бледного сине-зеленого цвета являются по существу бесцветными, цвет всего более крупного фрагмента алмазного материала определяется слоем(-ями) с бледно-синим или бледным сине-зеленым цветом.

В некоторых вариантах исполнения согласно изобретению по меньшей мере 50%, или по меньшей мере 60%, или по меньшей мере 70%, или по меньшей мере 80%, или по меньшей мере 90%, или по существу весь алмазный камень может иметь главным образом одинаковый цвет.

В других вариантах исполнения согласно изобретению алмазный камень может включать слои или зоны алмазного материала с одинаковым цветом.

Преимущество настоящего изобретения состоит в том, что, исходя из CVD-алмазного материала с конкретной концентрацией азота, то есть по существу бесцветного или бледно-окрашенного, и облучением CVD-алмазного материала электронами, можно получить бледно-синий или бледный сине-зеленый алмазный материал. Точный цвет (между синим и зеленым) можно изменить регулированием концентрации азота. Преимущественно поддерживают на низком уровне содержание каких-нибудь еще компонентов, например других элементов, которые могли бы обусловливать другой цвет. Облучение регулируют для введения в алмазный материал изолированных вакансий с конкретной концентрацией, тем самым сообщая фантазийный бледно-синий или фантазийный бледный сине-зеленый цвет. Эти окрашенные алмазные материалы могут найти конкретное применение в качестве драгоценных камней, или как окрашенные фильтры, или как режущий инструмент, например скальпель, и тому подобные. Следует отметить, что термины «бесцветный» и «белый» иногда используются как синонимичные в области для описания цвета алмазных материалов для драгоценных камней.

Настоящее изобретение также представляет алмазный материал, в любом случае полученный способом согласно первому аспекту изобретения.

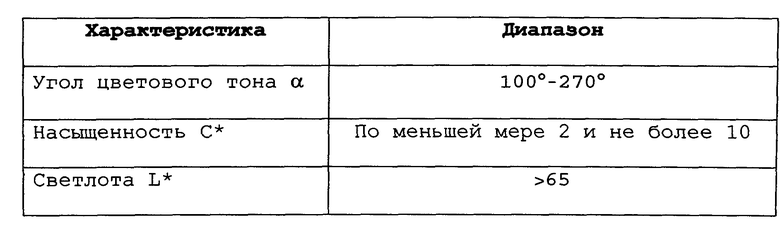

Фантазийный бледно-синий или бледный сине-зеленый CVD-алмазный материал, в котором цвет не обусловливается единственно, или всецело, бором, также сам по себе является новым. Поэтому второй аспект настоящего изобретения представляет фантазийный бледно-синий или фантазийный бледный сине-зеленый CVD-синтетический монокристаллический алмазный материал, имеющий либо концентрацию [В]<1×1015 см-3, либо [N]-[В]<1 ppm и следующие цветовые характеристики:

Цвет подвергнутого облучению и отжигу алмаза можно количественно оценить общеизвестным путем с использованием «Координат Хроматичности CIE L*a*b*». Применение Координат Хроматичности CIE L*a*b* в алмазе описано в патентном документе WO 2004/022821, полное содержание описания которого включено в данное описание путем ссылки. Этот метод в особенности применим для оценки цвета пластинок или блоков алмазного материала. Цвет алмаза с круглой бриллиантовой огранкой может быть оценен либо на глаз подготовленным человеком, либо с использованием Координат Хроматичности CIE L*a*b*, если фаска огранена с образованием плоской задней площадки так, что получаются две параллельных отполированных стороны, через которые проводят измерение. Значения a* и b* наносят на график по х- и y-осям и угол цветового тона измеряют от положительной оси a* к положительной оси b*. Таким образом, угол цветового тона более 90° и менее 180° находится в верхнем левом квадранте a*b*-графика. В этой схеме для описания цвета значение L* представляет светлоту, и четвертая координата С* представляет насыщенность.

Воспринимаемый цвет объекта зависит от спектра пропускания/поглощения объекта, спектрального распределения мощности источника освещения и характеристик чувствительности глаза наблюдателя. Координаты хроматичности CIE L*a*b* (и поэтому углы цветового тона), приведенные здесь, были выведены описанным ниже путем. С использованием стандартного спектра источника D65 освещения и стандартных (красной, зеленой и синей) кривых чувствительности глаза (G. Wyszecki и W. S. Stiles, издательство John Wiley, New York-London-Sydney, 1967), координаты хроматичности CIE L*a*b* плоскопараллельной пластинки из алмаза были выведены из его спектра пропускания с использованием приведенных ниже соотношений, между длинами волн 350 нм и 800 нм, с шагом измерений 1 нм:

Sλ = пропускание при длине волны λ,

Lλ = спектральное распределение мощности источника освещения,

xλ = характеристика чувствительности глаза к красному цвету,

yλ = характеристика чувствительности глаза к зеленому цвету,

zλ = характеристика чувствительности глаза к синему цвету,

X = ∑λ[SλxλLλ]/Y0,

Y = ∑Λ[SλyλLλ]/Y0,

Z = ∑λ[SλzλLλ]/Y0,

где Y0 = ∑λyλLλ,

L*=116(Y/Y0)1/3-16 = светлота (для Y/Y0>0,008856),

a*=500[(X/X0)1/3-(Y/Y0)1/3] (для X/X0>0,008856, Y/Y0>0,008856),

b*=200[(Y/Y0)1/3-(Z/Z0)1/3] (для Z/Z0>0,008856),

C*=(a*2 + b*2)1/2 = насыщенность,

hab = arctan(b*/a*) = угол цветового тона.

Вне пределов Y/Y0, X/X0 и Z/Z0 должны использоваться модифицированные варианты этих уравнений. Модифицированные варианты приведены в техническом докладе, подготовленном Международной комиссией по освещению (Commission Internationale de L'Eclairage) (Colorimetry (1986)).

Стандартный путь представляет собой нанесение координат a* и b* на график с a*, соответствующим х-оси, и b*, соответствующим y-оси. Положительные значения a* и b* соответственно отвечают красному и желтому компонентам цветового тона. Отрицательные значения a* и b* соответственно отвечают зеленому и синему компонентам. Тогда положительный квадрант графика покрывает цветовые тона, варьирующие от желтого через оранжевый до красного, со значениями насыщенности (С*), заданными расстоянием от начала координат.

Можно прогнозировать, как координаты a*b* алмаза с данным коэффициентом поглощения спектра будут изменяться при вариации длины оптического пути. Чтобы сделать это, сначала нужно из измеренного спектра поглощения вычесть потери на отражение. Затем поглощение нормируют для внесения поправки на другую длину пути и вновь добавляют потери на отражение. Затем спектр поглощения может быть преобразован в спектр пропускания, который используют для выведения координат CIE L*a*b* для новой толщины. Этим путем можно смоделировать зависимость цветового тона, насыщенности и светлоты от длины оптического пути для понимания того, как цвет алмазного материала с данными абсорбционными характеристиками в расчете на единицу толщины будет зависеть от длины оптического пути.

L*, светлота, образует третье измерение цветового пространства CIE L*a*b*. Оно важно для понимания того, как светлота и насыщенность варьируют по мере изменения длины оптического пути для алмаза с конкретными свойствами оптического поглощения. Метод, описанный в предшествующем абзаце, также может быть применен для прогнозирования того, как координаты L*С* алмаза с данным коэффициентом поглощения спектра зависят от длины оптического пути.

Величины С* (насыщенности) могут быть подразделены на интервалы насыщенности в единицах 10С* с приписанными им описательными обозначениями, как приведено ниже.

Подобным образом величины L* могут быть подразделены на уровни светлоты следующим образом:

Существуют четыре базовых цветовых тона, определяемых следующими сочетаниями светлоты и насыщенности:

яркий: светлый и высокая насыщенность,

палевый: светлый и низкая насыщенность,

глубокий: высокая насыщенность и темный,

приглушенный: низкая насыщенность и темный.

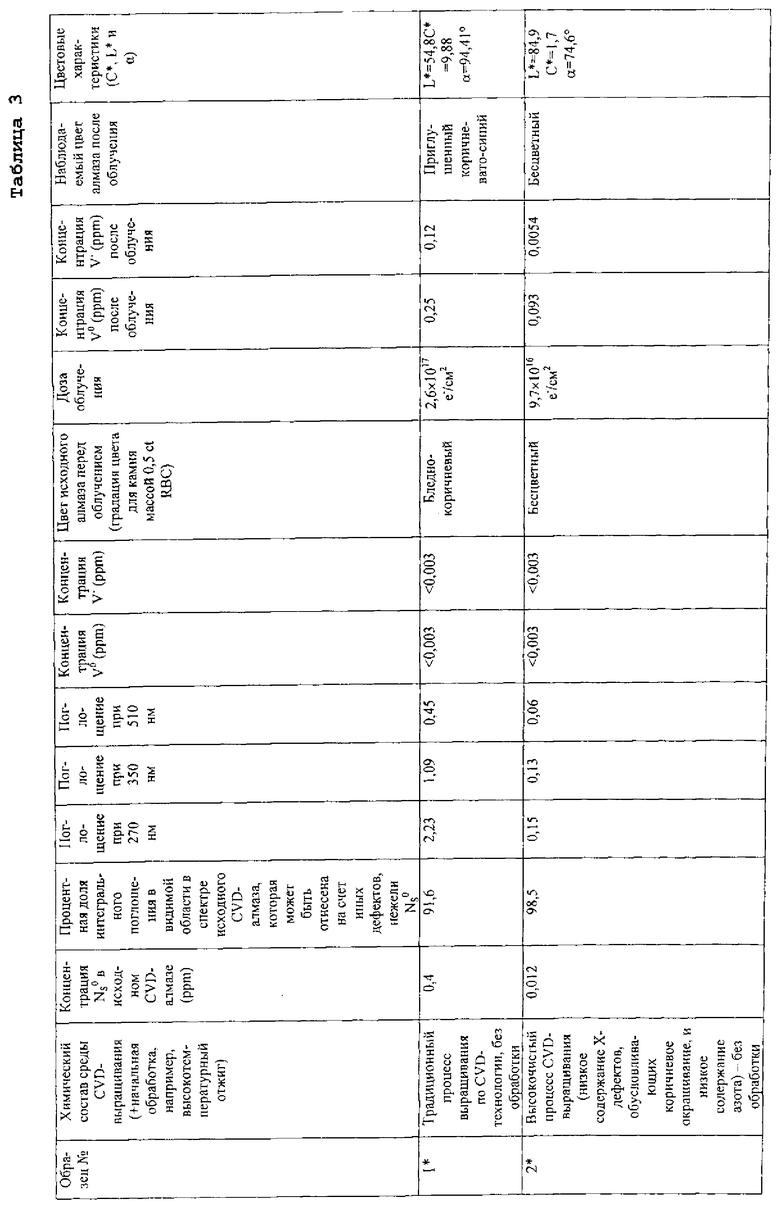

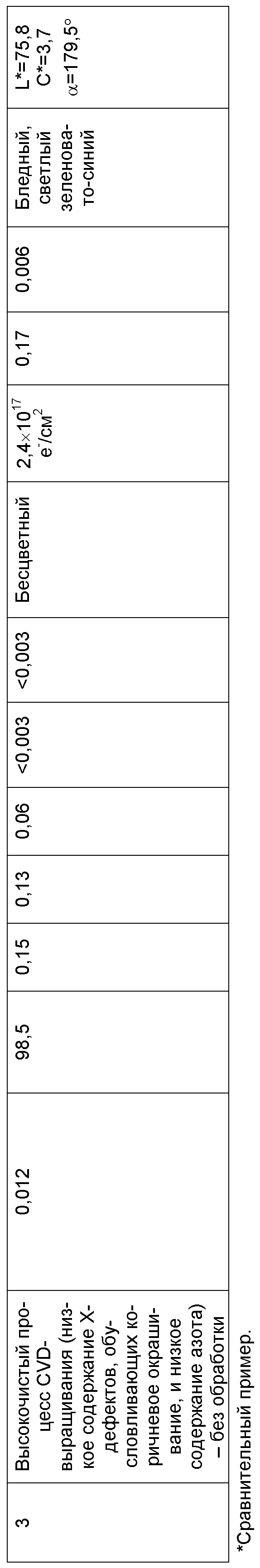

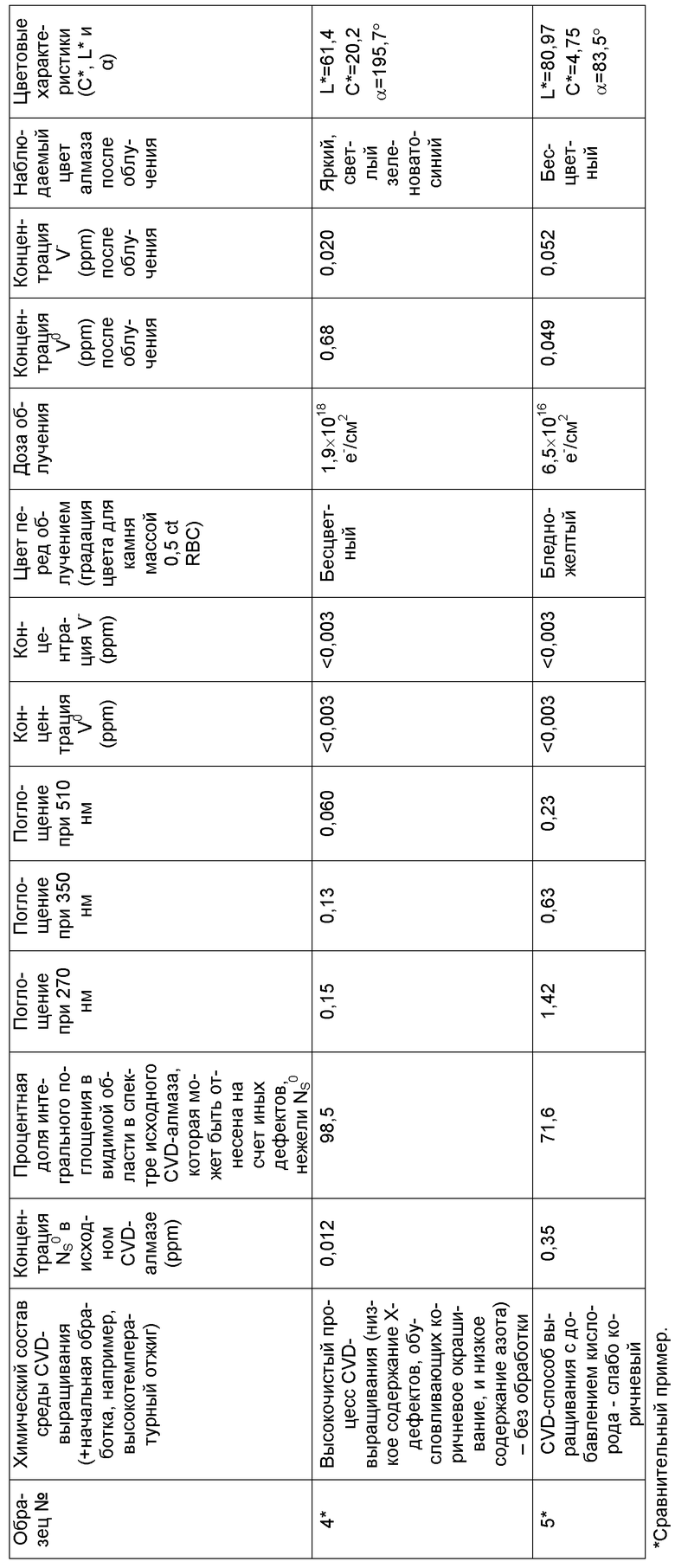

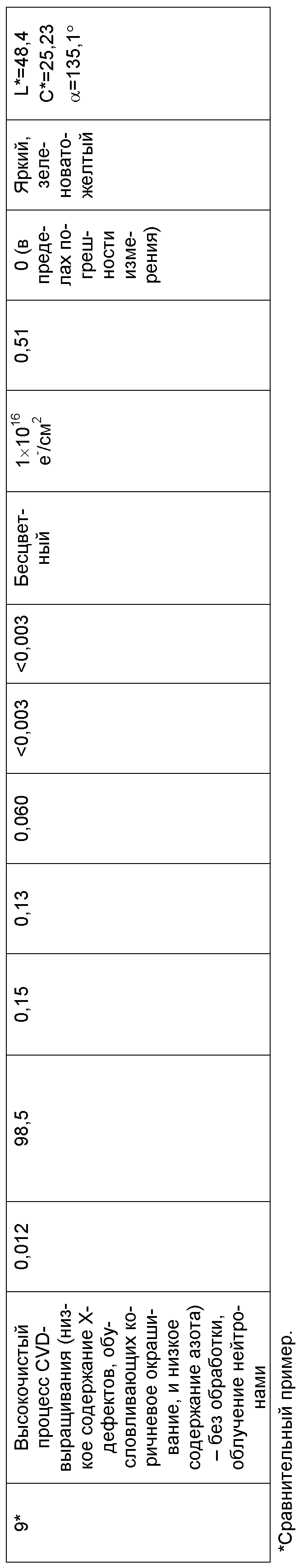

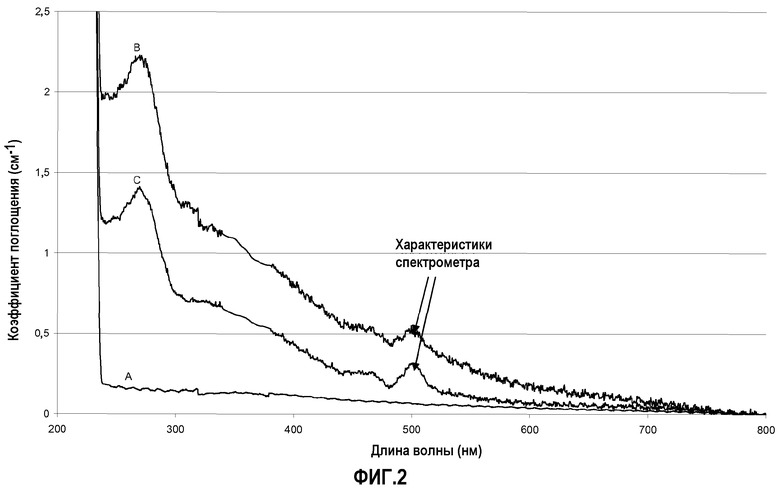

Теперь будут описаны, в порядке примера, варианты осуществления изобретения, с привлечением сопроводительных чертежей, на которых:

Фиг.1, которая упоминалась выше, представляет блок-схему, которая показывает пути в способах согласно изобретению для получения бледно-синего или бледного сине-зеленого алмазного материала;

Фиг.2 представляет спектры А, В и С поглощения, измеренные при комнатной температуре, где А представляет спектр для исходного алмазного материала, использованного в примерах 2-4 и 9, В представляет спектр для исходного материала, использованного в примерах 1 и 8, и С представляет спектр для исходного материала, использованного в примерах 5-7;

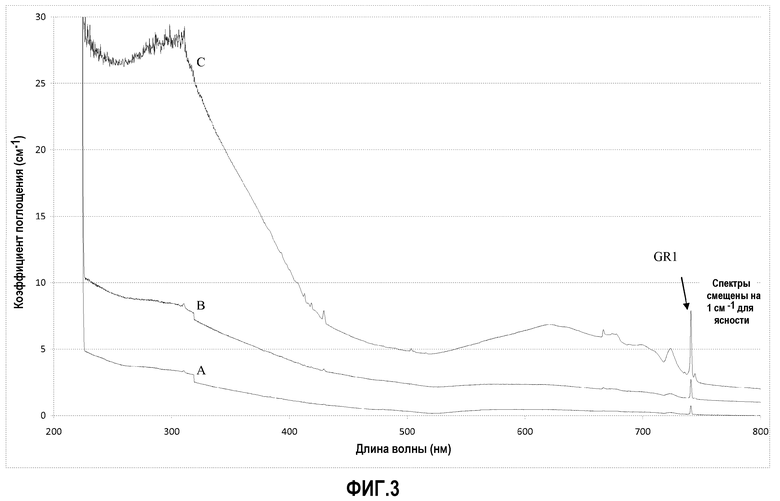

Фиг.3 представляет спектры А, В и С поглощения в УФ/видимой области, измеренные при температуре 77 К (-196°С), где А, В и С представляют соответственно спектры поглощения для примеров 2, 3 и 4, каждый из которых показан после облучения, как задано; и

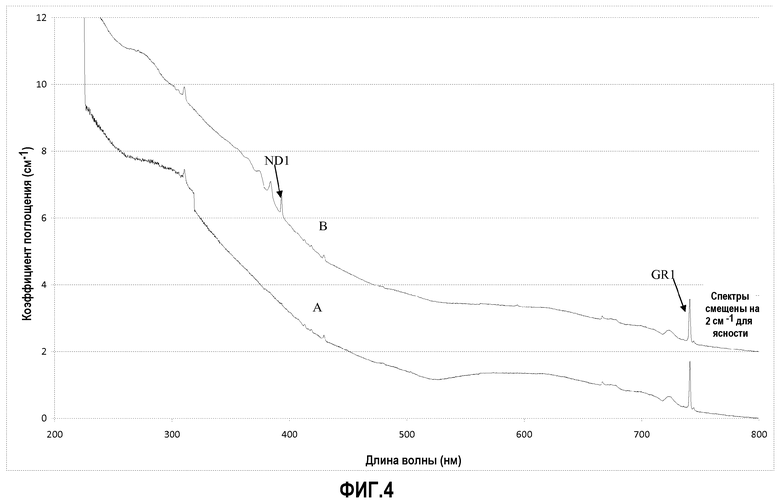

Фиг.4 представляет спектры А и В поглощения, измеренные при температуре 77 К (-196°С), для примеров 2 и 6, соответственно, после облучения, показывающие пики ND1 и GR1, которые являются показательными для дефектов V0 и V-, соответственно.

Примеры

Алмазные HPHT-подложки, пригодные для синтеза монокристаллического CVD-синтетического алмазного материала согласно изобретению, разрезали лазером, уложили на подложки, отполировали для сведения к минимуму подповерхностных дефектов так, чтобы плотность дефектов составляла ниже 5×103 /мм2 и в целом была ниже 102/мм2. Отполированные квадратные HPHT-пластины с размерами 3,6 мм × 3,6 мм, с толщиной 500 мкм, со всеми лицевыми поверхностями главным образом по кристаллографическим плоскостям {100}, имеющие поверхностную шероховатость RQ в этом состоянии менее 1 нм, смонтировали на огнеупорном металлическом диске и поместили в реактор для выращивания CVD-синтетических алмазов.

Этапы роста

1) Реактор для выращивания CVD-алмазов предварительно подготовили в особенности с использованием очистителей, сокращающих количество непреднамеренных загрязняющих примесей в поступающем потоке газа до уровня ниже 80 частей на миллиард (ppb).

2) Выполнили травление in situ кислородной плазмой с использованием потока газовой смеси О2/Ar/Н2 в соотношении 50/40/3000 sccm (стандартных кубических сантиметров в секунду) и при температуре подложки 760°С.

3) Эту обработку без перерыва перевели в водородное травление с удалением О2 из газового потока.

4) Этот этап обработки продолжили процессом выращивания с добавлением источника углерода (в этом случае СН4) и легирующих газов. В этих примерах в технологическом газе присутствовали СН4, протекающий с величиной расхода потока 165 sccm, азот с различными уровнями содержания для различных примеров, подаваемый из калиброванного источника, например из источника, содержащего 100 ppb N2, либо как воздух в Ar, либо как N2 в Н2, и в некоторых примерах в технологическом газе также присутствовал О2.

5)

6) По завершении периода роста подложку извлекли из реактора и слой CVD-алмаза отделили от подложки с помощью лазерной резки и способов механической полировки.

7) Этот выращенный CVD-образец имел типичные размеры ~3,1×5×5 мм и типичную среднюю длину пути света 6 мм.

Этот выращенный CVD-алмаз представляет собой «исходный алмаз», определенный в пунктах формулы настоящего описания.