Изобретение относится к способу изготовления панелей, которые нарезаются из крупноформатной подлежащей покрытию плиты с сердцевиной из древесного материала. Из ЕР 1 454 763 А2 известен способ обработки древесной или древесно-стружечной плиты, прежде всего волокнистых плит средней (MDF) и высокой (HDF) плотности с верхней стороной и нижней стороной, в котором сначала на верхнюю сторону плиты наносится запечатывающий слой из меламиновой смолы, на запечатывающий слой наносится узор, а затем на узор наносится защитный слой из меламиновой смолы. Затем конструкция плиты прессуется под воздействием температуры до тех пор, пока защитный слой и запечатывающий слой не сплавятся и не соединятся друг другом, заключая между собой нанесенный узор.

В DE 195 32 819 А1 раскрывается способ изготовления древесно-стружечной плиты с допускающей оптическое оформление поверхностью, в котором на древесно-стружечную плиту друг за другом наносятся грунтующая краска, запечатывающий слой, основа печати и печатный узор. При этом основа для нанесения печати состоит из грунтующей краски или же грунтовки, лакового запечатывающего слоя и поверхностного лака. При помощи гравировального цилиндра на основу печати может быть нанесен печатный рисунок, например, способом двухцветной печати. В завершение на эту печать может быть нанесен в несколько слоев акрилатный лак, отверждаемый при помощи УФ-излучения.

DE 197 51 115 А1 раскрывает способ нанесения на панель покрытия, в котором на поверхность при помощи способа печати, прежде всего шелкографии, наносится по меньшей мере один слой краски. При этом поверхность может быть необработанной, отшлифованной или предварительно подготовленной, прежде всего покрытой лаком. В завершение нанесенный слой краски может быть покрыт прозрачным лаком.

При использовании технологии прямой печати, то есть непосредственной печати отдельных слоев на подлежащую покрытию плиту, из-за отсутствия бумажных слоев результатом является уменьшение толщины готовых ламинированных панелей по сравнению со стандартным образом изготовленными панелями. Это приводит к проблемам при поточном производстве, если крупноформатные плиты с нанесенным покрытием затем разрезают для изготовления панелей. Для обеспечения того, что отдельные панели соответствуют минимально допустимой величине по толщине согласно стандарту DIN 13329, должен обеспечиваться строгий контроль качества, что, с одной стороны, замедляет процесс производства, а с другой стороны, повышает стоимость изготовления. В конечном итоге это также вызывает раздражение торговых агентов и/или конечного потребителя, так как высота стопки плит с прямым нанесением покрытия заметно отличается по виду от высоты стопки плит со стандартным покрытием.

В известном способе изготовления плит обычно в качестве подлежащих покрытию плит используют волокнистые плиты высокой плотности (HDF), верхняя сторона которых сошлифована примерно на 0,3 мм. На верхней стороне и нижней стороне подлежащей покрытию плиты образована шагрень, которую также называют прессовая патина или бросовый слой. Шагрень возникает при прессовании волокнистого или стружечного ковра и создается за счет горячей поверхности прессовых плит или же лент пресса. Толщина шагрени составляет примерно 0,3 мм. Так как для сокращения глубины неровностей на верхней стороне подлежащей покрытию плиты до нанесения следующих слоев сошлифовываются полностью вся шагрень и 0,1 мм материала сердцевины, то плиты должны изготавливаться толще на величину соответствующего припуска на шлифование, что постоянно сказывается на стоимости изготовления. Для изготовления произведенного при помощи технологии прямой печати соответствующего стандартам напольного ламината толщиной 6 мм подлежащая покрытию плита должна иметь толщину по меньшей мере 6,1 мм.

Поэтому шагрень должна быть полностью сошлифована, так как в ее области тепловое воздействие при горячем прессовании настолько высоко, что клей отвердевает слишком быстро, в результате чего клеевые перемычки, по меньшей мере, частично разрушаются и делают нанесенный слой восприимчивым. Это разрушение клеевых перемычек делает готовые панели восприимчивыми к поднятию нанесенных на несущую плиту декоративных и износостойких слоев. Эти поднятия называют деламинированием, которое может происходить уже при нормальной нагрузке и в результате типичного для древесных материалов изменения размеров вследствие климатических колебаний.

Поэтому существует большая потребность в износостойких ламинированных панелях, которые находятся в пределах допуска толщины, указанного в вышеназванном стандарте.

Кроме того, существует потребность в ресурсосберегающем способе изготовления, при котором в значительной мере устраняются лишние затраты в связи с дополнительными шагами технологического процесса и/или дополнительными материалами.

В неопубликованном источнике ЕР 2 236 313 предлагается сошлифовывать только части шагрени, а именно 0,1 мм толщины. Благодаря этому способу можно добиться экономии материала почти в 5%, за счет чего экономятся древесина, клей и часть необходимой для обработки энергии. Соответствующая стандарту ламинированная панель толщиной 6 мм может быть изготовлена при помощи описанного в данном печатном издании способа из подлежащей покрытию плиты толщиной 5,8 мм. При стандартном способе изготовления подлежащая покрытию плита должна иметь толщину 6,1 мм.

Исходя из сформулированной подобным образом проблемы, описанный вначале способ изготовления панелей должен улучшить изготовление панелей, прежде всего напольных панелей.

Для решения проблемы способ отличается следующими шагами:

а) рассеивание покрытых клеем древесных волокон или древесных стружек в древесно-стружечный ковер,

б) прессование древесно-стружечного ковра под воздействием повышенной температуры в крупноформатную подлежащую покрытию плиту, которая обеспечивается начерно прессованной и, по меньшей мере, на ее верхней стороне имеет образованную при изготовлении шагрень,

в) нанесение грунтовки из жидкой смолы на меламиновой основе на верхнюю сторону подлежащей покрытию плиты, причем смола, по меньшей мере, частично проникает в верхний поверхностный слой подлежащей покрытию плиты и, по меньшей мере, частично пропитывает и улучшает свойства области шагрени,

г) сушка грунтовки,

д) нанесение праймера на грунтовку,

е) сушка праймера,

ж) нанесение, по меньшей мере, одного насыщенного красящими пигментами лака на водной основе для создания узора,

з) сушка узора,

и) нанесение запечатывающего слоя из обогащенной износостойкими частицами и целлюлозными волокнами смолы на меламиновой основе,

к) сушка запечатывающего слоя,

л) нанесение грунтовки из текучей смолы на меламиновой основе на нижнюю сторону подлежащей покрытию плиты, причем смола, по меньшей мере, частично проникает в нижний поверхностный слой подлежащей покрытию плиты,

м) сушка грунтовки,

н) нанесение стабилизирующего слоя на нижнюю сторону подлежащей покрытию плиты,

о) прессование многослойной структуры под воздействием давления и температуры,

п) разделение подлежащей покрытию плиты на панели желаемой ширины и длины,

р) нанесение соединительных средств и фиксирующих элементов на противоположные боковые кромки для бесклеевого соединения и фиксации нескольких панелей в уложенную плавающим образом конструкцию пола.

Выяснилось, что за счет грунтовки из жидкой смолы на меламиновой основе, на которую затем наносят праймер, поврежденные клеевые перемычки ремонтируются или же выравниваются таким образом, что затем нанесенные слои больше не восприимчивы к поднятиям.

За счет того, что несущая плита может быть изготовлена более тонкой, повышается скорость нагревательного пресса и, таким образом, также его выходная производительность (количество/единица времени). Так как шагрень больше не требует сошлифовывания, то экономится не только время для обработки, что сокращает время производства, но также снижаются и текущие затраты на шлифовальные ленты. Так как сохраняется слой наибольшей первоначальной толщины, то горячее прессование может происходить при меньшем давлении и/или с более высокой скоростью. Окно регулировки пресса для горячего прессования для оптимизации производительности вследствие этого увеличивается.

За счет проникновения смолы в верхний слой подлежащей покрытию плиты, с одной стороны, компенсируются свойства шагрени и в то же время создается хорошее основание для узора и износостойкого слоя. На практике обнаружилось, что опасность деламинирования напольных панелей, которые изготовлены согласно изобретению, является низкой. Было достигнуто заметное улучшение качества.

Предпочтительным образом, в качестве подлежащей покрытию плиты используется волокнистая плита средней плотности (MDF), волокнистая плита высокой плотности (HDF) или стружечная плита.

Предпочтительным образом, толщина подлежащей покрытию плиты составляет от 4 до 12 мм, особо предпочтительным образом 5,8 мм, а шагрень имеет, особо предпочтительным образом, толщину примерно 0,2 мм.

Смачиваемость поверхности начерно прессованной подлежащей покрытию плиты может быть, предпочтительным образом, также быть отрегулирована за счет того, что перед прессованием на верхнюю сторону древесно-стружечного ковра наносят присадку. Предпочтительным образом, данная присадка наносится до поступления древесно-стружечного ковра в пресс для горячего прессования (например, пресс непрерывного действия).

Предпочтительным образом, присадка представляет собой поверхностно-активное вещество или состоит из поверхностно-активных веществ и прочих компонентов. Особо предпочтительным образом, она находится в жидкой форме.

Наряду с поверхностно-активными веществами, прочими компонентами присадки могут быть биоциды, стабилизаторы и/или полимеры. Преимущественным образом, доля поверхностно-активных веществ составляет более 90%.

Практические опыты показали, что положительный эффект достигается, если присадку равномерно наносят на поверхность древесно-стружечного ковра в количестве от 1 до 30 мг/м2.

Предпочтительным образом, в качестве износоустойчивых частиц в слое защитного покрытия используют частицы корунда.

После разделения несколько панелей могут быть упакованы в одну групповую упаковку.

Панель с сердцевиной из древесных волокон или древесной стружки отличается следующими признаками:

а) верхней стороной, нижней стороной и двумя парами противолежащих боковых кромок,

б) верхняя и нижняя стороны сердцевины имеют образованную при прессовании шагрень,

в) по меньшей мере, на шагрень на верхней стороне нанесены слой грунтовки, слой праймера, по меньшей мере один узорный слой и износостойкий слой,

г) на нижнюю сторону сердцевины нанесены слой грунтовки и стабилизирующий слой,

д) слой грунтовки, по меньшей мере, частично пропитывает шагрень с верхней стороны.

Преимущественным способом, слой грунтовки состоит из меламиновой смолы. Предпочтительным образом, на слой грунтовки, по меньшей мере, на верхней стороне на шагрень нанесена присадка.

Наряду с целлюлозными волокнами, износоустойчивый слой включает в себя износоустойчивые частицы, предпочтительным образом частицы корунда.

Предлагаемая технология действительна для толщины панелей от 4 до 12 мм.

Далее предлагаемый способ поясняется на примере отвечающего требованиям DIN 13329 6 мм напольного ламината.

Сначала щепы превращают в волокна или измельчают в стружку. Затем волокна или стружку покрывают клеем, например меламиновой смолой. При помощи разбрасывающего устройства покрытые клеем и высушенные древесные волокна или древесную стружку разбрасывают на непрерывно обращающуюся конвейерную ленту. Волокна или стружка могут быть разбросаны в несколько слоев. Расположение стружки в граничащих друг с другом слоях может быть смещено на 90°. Рассеянный древесно-стружечный ковер подается при помощи ленты транспортера в пресс непрерывного действия, в котором под высоким давлением и при высокой температуре покрытые клеем древесные волокна или древесная стружка прессуются в крупноформатные подлежащие покрытию плиты желаемой толщины, предпочтительным образом толщиной примерно 5,8 мм. Непосредственно перед поступлением древесно-стружечного ковра в пресс верхняя сторона древесно-стружечного ковра может быть равномерно смочена присадкой. Присадка наносится в количестве примерно от 1 до 30 мг/ м2. Она состоит из поверхностно-активного вещества или поверхностно-активных веществ с прочими компонентами, такими как, например, биоциды, стабилизаторы и/или полимеры. Присадка может быть насыпана, если она имеется в порошкообразном виде, или нанесена методом распыления, если она жидкая. После прессования древесно-стружечного ковра подлежащая покрытию плита на верхней стороне и на нижней стороне имеет шагрень, которая возникла вследствие прессования волокнистого или стружечного ковра. Затем шагрень для обеспечения смачиваемости поверхности грунтуется жидкой смолой на основе меламина. Смола своими затвердевающими компонентами, по меньшей мере, частично проникает в верхний поверхностный слой и пропитывает шагрень на глубину до 0,2 мм. Тем самым улучшаются свойства шагрени.

Затем происходит процесс сушки. На высохшую грунтовку наносится и затем высушивается слой праймера. На высохший слой праймера наносится, по меньшей мере, один обогащенный цветовым пигментом лак на водной основе для создания узора. Рисунок может быть одноцветным, с текстурой древесины, имитацией плитки или фантазийным узором. Также возможны узоры с имитацией природного камня. После того как нанесенный слой с узором высохнет, наносится запечатывающий слой, по меньшей мере, с одной обогащенной износостойкими частицами и целлюлозными волокнами смолой. Смола выполнена на основе меламина. Затем нанесенный запечатывающий слой высушивается и затем нижняя сторона подлежащей покрытию плиты грунтуется жидкой смолой на меламиновой основе, причем смола, по меньшей мере, частично проникает в нижний поверхностный слой и, при известных условиях, в нижнюю шагрень. Затем грунтовка полностью высушивается и на нижнюю сторону подлежащей покрытию плиты в качестве стабилизирующего слоя наносится слой жидкой искусственной смолы. Затем эта слоистая структура при воздействии давления и температуры прессуется.

Улучшенная таким образом крупноформатная подлежащая покрытию плита разделяется на панели желаемого размера. Затем противолежащие боковые кромки разделенных панелей профилируются соответствующими друг другу соединительными средствами и фиксирующими элементами, с помощью которых можно соединить и зафиксировать друг с другом выполненные идентичным образом панели для того, чтобы изготовить уложенную плавающим образом конструкцию пола.

Несколько разделенных панелей известным способом упаковываются в групповую упаковку и, при необходимости, складируются.

Общеизвестно, что при прямом нанесении покрытия, то есть нанесении слоев с узором и/или износоустойчивых слоев на поверхность подлежащей покрытию плиты из MDF/HDF в жидком виде, из-за различной впитывающей способности на поверхности плит возникают нежелательные искажения узора, которые, как правило, становятся видны только после ламинирования. Этому способствуют неоднородности самих древесно-стружечных плит, которые по большей части являются следствием изменяющихся способов подготовки древесины, из которой изготавливают волокна как основной компонент волокнистых плит средней (MDF)/ высокой (HDF) плотности. Эти изменения являются следствием, например, сезонной или территориальной доступности, а также самого типа древесины, прежде всего плотности и величины pH данной древесины, а также состояния древесины. Идеальным образом, способ подготовки древесины не должен иметь колебаний плотности и/или колебаний величины pH. Бук, например, требует при расщеплении на волокна 60 кВт/т, сосна же примерно - 120 кВт/т. Поэтому при обработке худший результат получают из волокон сосны, а из бука, напротив, образуются почти пылеобразные частицы. При горячем прессовании образуются представленные выше как невыгодные неоднородные волокнистые плиты средней (MDF)/ высокой (HDF) плотности. Присадка, которая может быть нанесена до поступления древесно-стружечного ковра в пресс, как уже было сказано, оказывает влияние на смачиваемость поверхности плиты. За счет этого также возникает равномерная впитывающая способность поверхности плиты, так что известные до сих пор нежелательные искажения узора теперь исключаются.

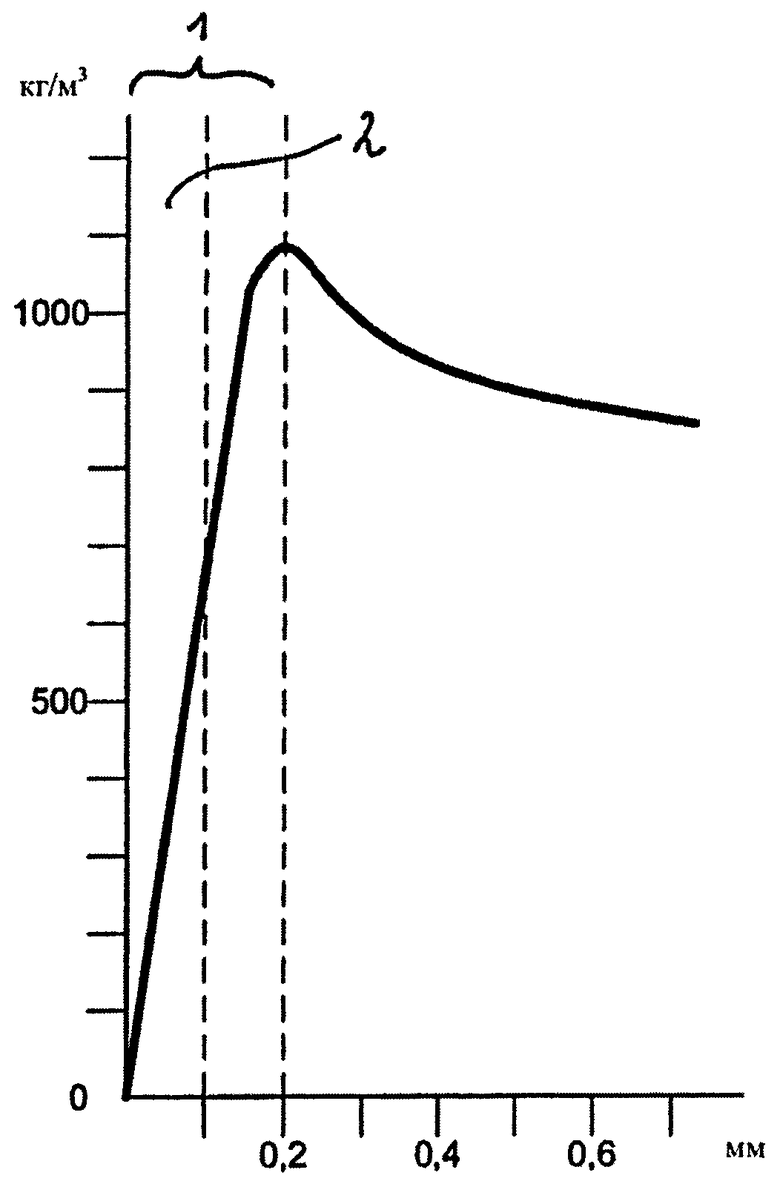

На чертеже показан фрагмент чернового профиля волокнистой плиты высокой плотности (HDF) для использования для напольного покрытия. Обозначенная ссылочным обозначением 1 область - это так называемый бросовый слой (шагрень), который в обычных плитах был сошлифован. Обозначенная ссылочным обозначением 2 область представляет собой область, которая содержит дополнительную присадку. На графике приведена плотность сырья в кг/м3 и толщина плиты в мм. Отчетливо видно, что плотность сырья в пределах шагрени быстро увеличивается до диапазона свыше 1000 кг/м3, а затем в сердцевине снова уменьшается к центру сердцевины.

Изобретение относится к способу изготовления панелей, которые нарезаются из крупноформатной подлежащей покрытию плиты с сердцевиной из древесного материала. Способ включает следующие шаги: а) рассеивание покрытых клеем древесных волокон или древесных стружек в древесно-стружечный ковер, б) прессование древесно-стружечного ковра под воздействием повышенной температуры в крупноформатную подлежащую покрытию плиту, которая обеспечивается начерно прессованной и, по меньшей мере, на ее верхней стороне имеет образованную при изготовлении шагрень, в) нанесение грунтовки из жидкой смолы на меламиновой основе на верхнюю сторону подлежащей покрытию плиты, причем смола, по меньшей мере, частично проникает в верхний поверхностный слой подлежащей покрытию плиты и, по меньшей мере, частично пропитывает и улучшает свойства области шагрени, г) сушка грунтовки, д) нанесение праймера на грунтовку, е) сушка праймера, ж) нанесение, по меньшей мере, одного насыщенного красящими пигментами лака на водной основе для создания узора, з) сушка узора, и) нанесение запечатывающего слоя из обогащенной износостойкими частицами и целлюлозными волокнами смолы на меламиновой основе, к) сушка запечатывающего слоя, л) нанесение грунтовки из текучей смолы на меламиновой основе на нижнюю сторону подлежащей покрытию плиты, причем смола, по меньшей мере, частично проникает в нижний поверхностный слой подлежащей покрытию плиты, м) сушка грунтовки, н) нанесение стабилизирующего слоя на нижнюю сторону подлежащей покрытию плиты, о) прессование многослойной структуры под воздействием давления и температуры, п) разделение подлежащей покрытию плиты на панели желаемой ширины и длины, р) нанесение соединительных средств и фиксирующих элементов на противоположные боковые кромки для бесклеевого соединения и фиксации нескольких панелей в уложенную плавающим образом конструкцию пола. Способ позволяет получать износостойкие ламинированные панели, которые находятся в пределах допуска толщины, указанного в стандарте. 2 н. и 14 з.п. ф-лы, 1 ил.

1. Способ изготовления панелей со следующими шагами:

а) рассеивание покрытых клеем древесных волокон или древесных стружек в древесно-стружечный ковер,

б) прессование древесно-стружечного ковра под воздействием повышенной температуры в крупноформатную подлежащую покрытию плиту, которая обеспечивается начерно прессованной и, по меньшей мере, на ее верхней стороне имеет образованную при изготовлении шагрень,

в) нанесение грунтовки из жидкой смолы на меламиновой основе на верхнюю сторону подлежащей покрытию плиты, причем смола, по меньшей мере, частично проникает в верхний поверхностный слой подлежащей покрытию плиты и, по меньшей мере, частично пропитывает и улучшает свойства области шагрени,

г) сушка грунтовки,

д) нанесение праймера на грунтовку,

е) сушка праймера,

ж) нанесение, по меньшей мере, одного насыщенного красящими пигментами лака на водной основе для создания узора,

з) сушка узора,

и) нанесение запечатывающего слоя из обогащенной износостойкими частицами и целлюлозными волокнами смолы на меламиновой основе,

к) сушка запечатывающего слоя,

л) нанесение грунтовки из текучей смолы на меламиновой основе на нижнюю сторону подлежащей покрытию плиты, причем смола, по меньшей мере, частично проникает в нижний поверхностный слой подлежащей покрытию плиты,

м) сушка грунтовки,

н) нанесение стабилизирующего слоя на нижнюю сторону подлежащей покрытию плиты,

о) прессование многослойной структуры под воздействием давления и температуры,

п) разделение подлежащей покрытию плиты на панели желаемой ширины и длины,

р) нанесение соединительных средств и фиксирующих элементов на противоположные боковые кромки для бесклеевого соединения и фиксации нескольких панелей в уложенную плавающим образом конструкцию пола.

2. Способ по п.1, отличающийся тем, что в качестве подлежащей покрытию плиты используют волокнистую плиту средней плотности (MDF), волокнистую плиту высокой плотности (HDF) или стружечную плиту.

3. Способ по п.1, отличающийся тем, что шагрень имеет толщину примерно 0,2 мм.

4. Способ по п.1, отличающийся тем, что для регулирования смачиваемости поверхности начерно прессованной подлежащей покрытию плиты перед прессованием на древесно-стружечный ковер наносят присадку.

5. Способ по п.4, отличающийся тем, что присадка является жидкой.

6. Способ по п.4, отличающийся тем, что присадка представляет собой поверхностно-активное вещество или состоит из поверхностно-активных веществ и прочих компонентов.

7. Способ по п.6, отличающийся тем, что прочие компоненты представляют собой биоциды, стабилизаторы и/или полимеры.

8. Способ по п.6, отличающийся тем, что доля поверхностно-активных веществ составляет более 90%.

9. Способ по п.4, отличающийся тем, что присадку наносят непосредственно перед поступлением древесно-стружечного ковра в пресс.

10. Способ по п.4, отличающийся тем, что присадку наносят в количестве 1-30 мг/м2 с равномерным распределением.

11. Способ по п.1, отличающийся тем, что грунтовка проникает в шагрень на глубину до 0,2 мм.

12. Способ по п.1, отличающийся тем, что в качестве износоустойчивых частиц используют частицы корунда.

13. Панель с прессованной сердцевиной из древесного материала, прежде всего из волокон или стружек со следующими признаками:

а) верхней стороной, нижней стороной и двумя парами противолежащих боковых кромок,

б) верхняя и нижняя стороны сердцевины имеют образованную при прессовании шагрень,

в) по меньшей мере, на шагрень на верхней стороне нанесены слой грунтовки, слой праймера, по меньшей мере один узорный слой и износостойкий слой,

г) на нижнюю сторону сердцевины нанесены слой грунтовки и стабилизирующий слой,

д) слой грунтовки, по меньшей мере, частично пропитывает шагрень с верхней стороны.

14. Панель по п.13, отличающаяся тем, что, по меньшей мере, на верхней стороне под слоем грунтовки на шагрень нанесена присадка.

15. Панель по п.14, отличающаяся тем, что присадка представляет собой поверхностно-активное вещество или состоит из поверхностно-активных веществ и прочих компонентов и является жидкой.

16. Панель по п.13, отличающаяся толщиной от 4 до 12 мм.

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ ПО ЛЕСТНИЦАМ И ГОРИЗОНТАЛЬНЫМ ПЛОЩАДКАМ | 0 |

|

SU351744A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ И ПЛИТА, В ЧАСТНОСТИ ПОЛОВАЯ ПАНЕЛЬ ИЛИ МЕБЕЛЬНАЯ ПЛИТА | 2005 |

|

RU2344940C2 |

| Способ изготовления емкости и емкость | 1990 |

|

SU1754583A1 |

| Установка для хранения испаряющихся продуктов | 1987 |

|

SU1454763A1 |

| WO 03076146 A1, 18.09.2003 | |||

| DE 102004056585 A1, 08.06.2006 | |||

Авторы

Даты

2015-02-10—Публикация

2010-09-23—Подача