Изобретение относится к системам утилизации защитных экранов и может быть использовано для утилизации боя из отходов многослойного стекла, например автомобильного стекла типа «триплекс».

Наиболее близким техническим решением к заявляемому объекту является утилизатор по патенту РФ №2316380, C02B 1/10, содержащий печь, устройства для загрузки и выгрузки (прототип).

Недостатком известного устройства является сравнительно невысокая степень ресурсосбережения и очистки дымовых газов.

Технический результат - повышение эффективности и энерго-ресурсосбережения переработки боя из отходов многослойного стекла.

Это достигается тем, что в установке для утилизации защитных экранов видеотерминалов и автомобильных стекол типа «триплекс», пришедших в негодность в результате дорожных и чрезвычайных происшествий, содержащей печь, устройства для загрузки и выгрузки, печь выполнена наклонной к горизонтальной опорной поверхности фундаментного блока и установлена на двух регулируемых, одним концом закрепленных на фундаментном блоке, а на другом конце которых закреплены две симметрично расположенные поддерживающие опоры качения, при этом корпус печи выполнен из двух цилиндрических, коаксиально расположенных, обечаек: внешней и внутренней, связанных между собой, по крайней мере тремя, продольными ребрами жесткости, образующими с обечайками каналы для подачи в печь воздуха, который подается через кольцевой патрубок, охватывающий внешнюю обечайку корпуса печи, в которой выполнены, по крайней мере, три отверстия для подачи воздуха в каналы, причем на внутренней поверхности печи монтируются лопатки для поднимания и смешивания частиц в процессе вращения, а зона сгорания печи обогревается горелкой, имеющей зону распространения пламени, при этом горелка работает на смеси топлива и воздуха, подаваемого по трубопроводу, а воздух, необходимый для сгорания, подается в печь методом противотока, при этом продукты сгорания выбрасываются в атмосферу через дымоход, который имеет камеру дожигания, предназначенную для очистки выходящих газов от несгоревших продуктов, при этом у входа в печь расположено загрузочное устройство в виде транспортера, который подает отходы слоистого стекла в измельчитель, а измельченное стекло посредством вращающегося ролика подается загрузочным транспортером во вращающуюся печь, на выходе из которой расположено устройство для выгрузки частиц стекла в виде сборника-тележки, а горелка содержит корпус с камерой завихрения и сопловый вкладыш, при этом корпус выполнен со впускным патрубком, имеющим отверстие, соосной с ним входной цилиндрической камеры, камеры завихрения, расположенной коаксиально по отношению к входной камере и выполненной в виде цилиндрического стакана, имеющего на боковой поверхности, по крайней мере, три тангенциально расположенных отверстия, оси которых расположены касательно по отношению к камере завихрения, т.е. имеет место многоканальный тангенциальный ввод, а соосно камере завихрения расположен сопловый вкладыш с внешним диаметром D1, а внутри вкладыша выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое отверстие с диаметром D нижнего основания усеченного конуса, центральное цилиндрическое отверстие диаметром и выходное коническое отверстие с диаметром d2 нижнего основания усеченного конуса, при этом диаметр d2 центрального цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия и диаметру верхнего основания усеченного конуса выходного конического отверстия.

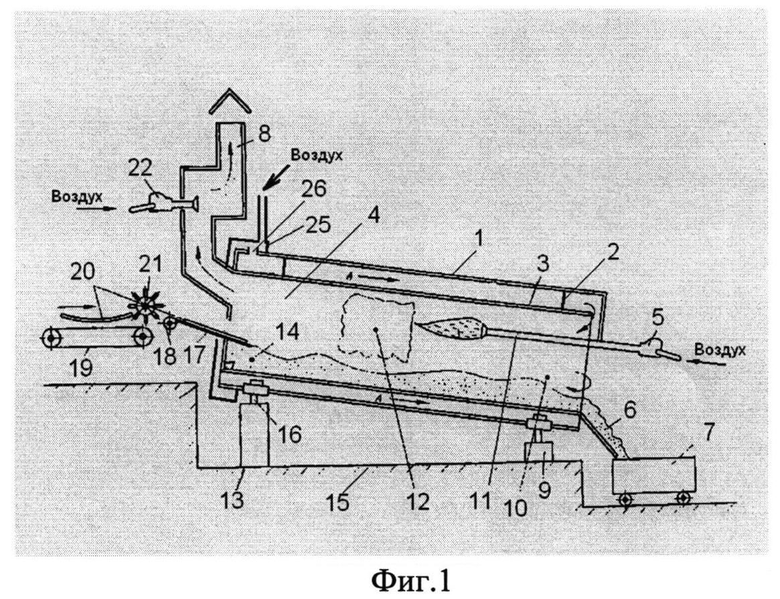

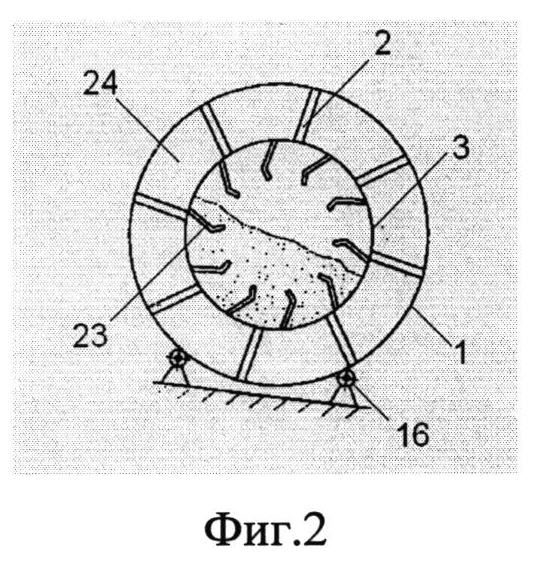

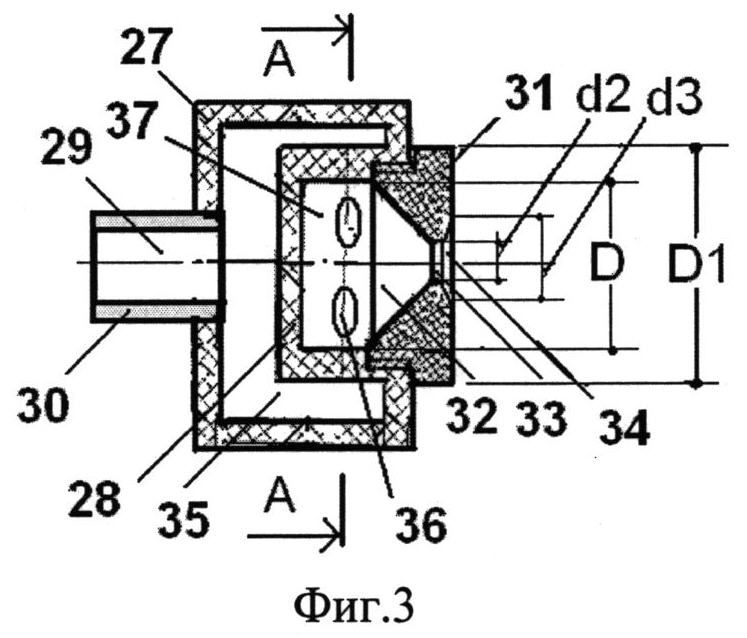

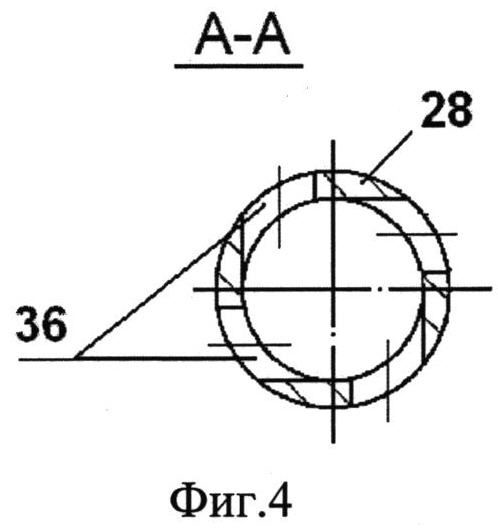

На фиг.1 изображена схема установки для утилизации защитных экранов, на фиг.2 - поперечный разрез печи, на фиг.3 изображен общий вид горелки, на фиг.4 - сечение камеры завихрения по тангенциальному многоканальному вводу горелки.

Установка для утилизации защитных экранов содержит наклонно расположенную к горизонтальной опорной поверхности фундаментного блока 15 печь 4 для сжигания склеивающего промежуточного слоя стеклянного лома многослойного стекла, которая установлена на двух регулируемых опорах 9 и 13, одним концом закрепленных на фундаментном блоке 15, а на другом конце которых закреплены две симметрично расположенные поддерживающие опоры качения 16 (привод вращения печи на чертеже не показан). Корпус печи выполнен из двух цилиндрических, коаксиально расположенных, обечаек: внешней 1 и внутренней 3, связанных между собой, по крайней мере, тремя продольными ребрами жесткости 2, образующими с обечайками 1 и 3 каналы 24 для подачи воздуха в печь 4. Воздух подается через кольцевой патрубок 25, охватывающий внешнюю обечайку 1 корпуса печи, в которой выполнены, по крайней мере, три отверстия 26 для подачи воздуха в каналы 24.

На внутренней поверхности печи монтируются лопатки 2 для поднимания и смешивания частиц в процессе вращения. В процессе работы печи лом медленно перемещается по длине печи 4 от начальной зоны нагрева 14 к зоне сгорания 12. Зона сгорания печи обогревается горелкой 11, имеющей зону распространения пламени, при этом горелка 11 работает на смеси топлива и воздуха, подаваемого по трубопроводу 5. Затем частицы стекла 6 проходят в зону охлаждения 10 и далее, выходя из печи, собираются в устройстве для выгрузки частиц стекла в виде сборника-тележки 7. Воздух, необходимый для сгорания, подается в печь методом противотока (по стрелке А) и успевает нагреться до входа в зону сгорания 12. Продукты сгорания выбрасываются в атмосферу через дымоход 8, который имеет камеру дожигания 22, предназначенную для очистки выходящих газов от несгоревших продуктов.

У входа в печь 4 расположено загрузочное устройство в виде транспортера 19, который подает отходы слоистого стекла 20 в измельчитель 21, в котором слоистое стекло измельчается до образования частиц площадью около 10-15 см2, при этом не происходит нарушения контакта стекла с промежуточным слоем. Измельченное стекло посредством вращающегося ролика 18 подается загрузочным транспортером 17 во вращающуюся печь 4.

Вращающаяся печь имеет следующую техническую характеристику:

- диаметр печи 1200 мм;

- величина наклона печи составляет 40 мм на один метр длины печи;

- скорость вращения 7 мин-1.

Горелка 11 работает на смеси топлива и воздуха, подаваемого по трубопроводу 5. Горелка состоит из корпуса 27 со впускным патрубком 30, имеющим отверстие 29, соосной с ним входной цилиндрической камеры 35, камеры завихрения 37, расположенной коаксиально по отношению к входной камере 35 и выполненной в виде цилиндрического стакана 28, имеющего на боковой поверхности, по крайней мере, три тангенциально расположенных отверстия 36, оси которых расположены касательно по отношению к камере завихрения 28, т.е. имеет место мгогоканальный тангенциальный ввод.

Соосно камере завихрения 37 расположен сопловый вкладыш 31 с внешним диаметром D1, выполненный из твердых материалов: карбида вольфрама, рубина, сапфира. Внутри вкладыша выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения 37 три калиброванных отверстия: коническое отверстие 32 с диаметром D нижнего основания усеченного конуса, центральное цилиндрическое отверстие 33 диаметром d2 и выходное коническое отверстие 34 с диаметром d3 нижнего основания усеченного конуса. При этом диаметр центрального цилиндрического отверстия 33 соплового вкладыша 31 равен диаметру верхнего основания усеченного конуса конического отверстия 32, а также при этом диаметр d2 центрального цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия 32 и диаметру верхнего основания усеченного конуса выходного конического отверстия 34.

Внутри вкладыша 31 выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое отверстие с диаметром D нижнего основания усеченного конуса, центральное цилиндрическое отверстие 33 диаметром d2 и выходное коническое отверстие 34 с диаметром d3 нижнего основания усеченного конуса, при этом диаметр d2 центрального цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия 32 и диаметру верхнего основания усеченного конуса выходного конического отверстия 34.

Для работы горелки в оптимальном режиме предусмотрены следующие соотношения ее параметров:

отношение диаметра d3 выходного конического отверстия 34 соплового вкладыша 31 к диаметру d2 центрального цилиндрического отверстия 33 лежит в оптимальном интервале величин: d3/d2=1,5÷2,5;

отношение внешнего диаметра D1 соплового вкладыша 31 к диаметру D нижнего основания усеченного конуса конического отверстия 32 вкладыша 31 лежит в оптимальном интервале величин: D1/D=1,2-5÷1,8.

Установка для утилизации защитных экранов работает следующим образом.

Технологический процесс строится по следующей схеме: первоначально отходы подвергают дроблению и при этом частицы стекла сохраняют контакт с промежуточным слоем. Размельченные отходы перемешиваются при повышении температуры, в результате чего промежуточный слой размягчается и частицы стекла отделяются друг от друга.

Размельченное сырье подвергается действию повышенной температуры, при которой происходит сгорание остатков промежуточного слоя и при этом происходит сгорание всех оставшихся углеродосодержащих материалов. Полученная смесь охлаждается и отделяется стеклянная крошка. Транспортер 19 подает отходы слоистого стекла 20 и далее поступает в измельчитель 21. Слоистое стекло измельчается до образования частиц площадью около 10-15 см2, при этом не происходит нарушения контакта с промежуточным слоем. Измельченное стекло посредством вращающегося ролика 18 подается загрузочным устройством 17 во вращающуюся печь 4. На внутренней поверхности печи монтируются лопатки 2 для поднимания и смешивания частиц в процессе вращения. В процессе работы печи стеклянный лом медленно перемещается по длине печи 4 от начальной зоны нагрева 14 к зоне сгорания 12. Зона сгорания печи обогревается горелкой 11, после необходимого разогрева процесс сгорания протекает с самоподдержанием теплового режима.

Горелка питается смесью топлива и воздуха, которая подается по трубопроводу 5. Горелка 11 работает следующим образом.

Топливо, в смеси с воздухом, подается по впускному отверстию 29, затем проходит во входную цилиндрическую камеру 35 и поступает по многоканальному тангенциальному вводу через отверстия 36 в камеру завихрения 37, выполненную в виде цилиндрического стакана 28. Вращающийся поток жидкости из камеры завихрения 37 проходит через калиброванное коническое отверстие 32 соплового вкладыша 31, центральное цилиндрическое отверстие 33 и выходное коническое отверстие 34 соплового вкладыша 31, в результате чего образуется факел распыленной жидкости, корневой угол которого определяется величиной угла при вершине конуса выходного конического отверстия 34 соплового вкладыша 31.

Предложенная конструкция горелки с диаметром центрального цилиндрического отверстия 33, равным 9 мм, при рабочих давлениях жидкости 150…250 кПа обеспечивает угол раскрытия водяного факела до 150° и сохраняет устойчивость факела при давлении жидкости перед горелками от 40 кПа и выше, при этом их производительность зависит от давления жидкости на входе впускного отверстия.

В процессе вращения стеклянные отходы перемешиваются и медленно перемещаются по длине печи. В начале печи в зоне 16 сырье проходит стадию предварительного нагрева и во время нахождения в этой зоне промежуточный слой размягчается с отделением частиц, ранее скрепленных друг с другом при этом размер таких довольно крупных частиц уменьшается. В то же время небольшие частицы стекла соединяются друг с другом за счет материала, склеивающего стекла. Склеивающий промежуточный слой сгорает с образованием индивидуальных частиц стекла, ранее скрепленных, а при сгорании на поверхности стекла может оставаться некоторое количество углерода, который далее полностью сгорает в зоне распространения пламени 11. После этого частицы стекла 6 проходят в зону охлаждения 10 и далее, выходя из печи, собираются в сборнике 7. Воздух, необходимый для сгорания, подается в печь методом противотока и успевает нагреться до входа в зону сгорания печи 4. Стрелка А указывает направление движения воздуха в печи. Продукты сгорания выбрасываются в атмосферу через дымоход 8, который имеет камеру дожигания 22, предназначенную для очистки выходящих газов от несгоревших продуктов.

Предлагаемая установка может использоваться для утилизации защитных экранов видеотерминалов и стеклянного боя из отходов многослойного стекла, например автомобильного стекла типа «триплекс».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЗАЩИТНЫХ ЭКРАНОВ ВИДЕОТЕРМИНАЛОВ И АВТОМОБИЛЬНЫХ СТЕКОЛ ТИПА "ТРИПЛЕКС", ПРИШЕДШИХ В НЕГОДНОСТЬ В РЕЗУЛЬТАТЕ ДОРОЖНЫХ И ЧРЕЗВЫЧАЙНЫХ ПРОИСШЕСТВИЙ | 2015 |

|

RU2573884C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЗАЩИТНЫХ ЭКРАНОВ ВИДЕОТЕРМИНАЛОВ И АВТОМОБИЛЬНЫХ СТЕКОЛ ТИПА "ТРИПЛЕКС", ПРИШЕДШИХ В НЕГОДНОСТЬ В РЕЗУЛЬТАТЕ ДОРОЖНЫХ И ЧРЕЗВЫЧАЙНЫХ ПРОИСШЕСТВИЙ | 2014 |

|

RU2576679C1 |

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ НА ПОЛИГОНАХ, РАСПОЛОЖЕННЫХ В ПУНКТАХ ВРЕМЕННОГО РАЗМЕЩЕНИЯ НАСЕЛЕНИЯ, ПОСТРАДАВШЕГО В ЧС | 2013 |

|

RU2557286C2 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2435102C1 |

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2548217C1 |

| СКРУББЕР | 2010 |

|

RU2440838C1 |

| ЦЕНТРОБЕЖНАЯ ШИРОКОФАКЕЛЬНАЯ ФОРСУНКА | 2014 |

|

RU2545260C1 |

| ЦЕНТРОБЕЖНАЯ ШИРОКОФАКЕЛЬНАЯ ФОРСУНКА | 2012 |

|

RU2497043C1 |

| ЦЕНТРОБЕЖНАЯ ШИРОКОФАКЕЛЬНАЯ ФОРСУНКА КОЧЕТОВА | 2013 |

|

RU2536643C1 |

| ЦЕНТРОБЕЖНАЯ ШИРОКОФАКЕЛЬНАЯ ФОРСУНКА | 2014 |

|

RU2544626C1 |

Изобретение относится к системам утилизации защитных экранов и может быть использовано для получения стеклянного боя из отходов многослойного стекла. Техническим результатом является повышение эффективности и энерго-ресурсосбережения переработки боя из отходов многослойного стекла. Установка содержит печь, устройства для загрузки и выгрузки, печь выполнена наклонной к горизонтальной опорной поверхности фундаментного блока и установлена на двух регулируемых, одним концом закрепленных на фундаментном блоке, а на другом конце которых закреплены две симметрично расположенные поддерживающие опоры качения, при этом корпус печи выполнен из двух цилиндрических, коаксиально расположенных, обечаек: внешней и внутренней, связанных между собой, по крайней мере тремя, продольными ребрами жесткости, образующими с обечайками каналы для подачи в печь воздуха, который подается через кольцевой патрубок, охватывающий внешнюю обечайку корпуса печи, в которой выполнены, по крайней мере, три отверстия для подачи воздуха в каналы, причем на внутренней поверхности печи монтируются лопатки для поднимания и смешивания частиц в процессе вращения, а зона сгорания печи обогревается горелкой, имеющей зону распространения пламени, при этом горелка работает на смеси топлива и воздуха, подаваемого по трубопроводу, а воздух, необходимый для сгорания, подается в печь методом противотока, при этом продукты сгорания выбрасываются в атмосферу через дымоход, который имеет камеру дожигания, предназначенную для очистки выходящих газов от несгоревших продуктов. При этом у входа в печь расположено загрузочное устройство в виде транспортера, который подает отходы слоистого стекла в измельчитель, а измельченное стекло посредством вращающегося ролика подается загрузочным транспортером во вращающуюся печь, на выходе из которой расположено устройство для выгрузки частиц стекла в виде сборника-тележки, а горелка содержит корпус с камерой завихрения и сопловый вкладыш. При этом корпус выполнен со впускным патрубком, имеющим отверстие, соосной с ним входной цилиндрической камеры, камеры завихрения, расположенной коаксиально по отношению к входной камере и выполненной в виде цилиндрического стакана, имеющего на боковой поверхности, по крайней мере, три тангенциально расположенных отверстия, оси которых расположены касательно по отношению к камере завихрения, а соосно камере завихрения расположен сопловый вкладыш с внешним диаметром D1, а внутри вкладыша выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое отверстие с диаметром D нижнего основания усеченного конуса, центральное цилиндрическое отверстие диаметром d2 и выходное коническое отверстие с диаметром d3 нижнего основания усеченного конуса, при этом диаметр d2 центрального цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия и диаметру верхнего основания усеченного конуса выходного конического отверстия. 4 ил.

Установка для утилизации защитных экранов видеотерминалов и автомобильных стекол типа «триплекс», пришедших в негодность в результате дорожных и чрезвычайных происшествий, содержащая печь, устройства для загрузки и выгрузки, печь выполнена наклонной к горизонтальной опорной поверхности фундаментного блока и установлена на двух регулируемых, одним концом закрепленных на фундаментном блоке, а на другом конце которых закреплены две симметрично расположенные поддерживающие опоры качения, при этом корпус печи выполнен из двух цилиндрических, коаксиально расположенных, обечаек: внешней и внутренней, связанных между собой, по крайней мере тремя, продольными ребрами жесткости, образующими с обечайками каналы для подачи в печь воздуха, который подается через кольцевой патрубок, охватывающий внешнюю обечайку корпуса печи, в которой выполнены, по крайней мере, три отверстия для подачи воздуха в каналы, причем на внутренней поверхности печи монтируются лопатки для поднимания и смешивания частиц в процессе вращения, а зона сгорания печи обогревается горелкой, имеющей зону распространения пламени, при этом горелка работает на смеси топлива и воздуха, подаваемого по трубопроводу, а воздух, необходимый для сгорания, подается в печь методом противотока, при этом продукты сгорания выбрасываются в атмосферу через дымоход, который имеет камеру дожигания, предназначенную для очистки выходящих газов от несгоревших продуктов, при этом у входа в печь расположено загрузочное устройство в виде транспортера, который подает отходы слоистого стекла в измельчитель, а измельченное стекло посредством вращающегося ролика подается загрузочным транспортером во вращающуюся печь, на выходе из которой расположено устройство для выгрузки частиц стекла в виде сборника-тележки, отличающаяся тем, что горелка содержит корпус с камерой завихрения и сопловый вкладыш, при этом корпус выполнен со впускным патрубком, имеющим отверстие, соосной с ним входной цилиндрической камеры, камеры завихрения, расположенной коаксиально по отношению к входной камере и выполненной в виде цилиндрического стакана, имеющего на боковой поверхности, по крайней мере, три тангенциально расположенных отверстия, оси которых расположены касательно по отношению к камере завихрения, т.е. имеет место мгогоканальный тангенциальный ввод, а соосно камере завихрения расположен сопловый вкладыш с внешним диаметром D1, а внутри вкладыша выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое отверстие с диаметром D нижнего основания усеченного конуса, центральное цилиндрическое отверстие диаметром d2 и выходное коническое отверстие с диаметром d3 нижнего основания усеченного конуса, при этом диаметр d2 центрального цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия и диаметру верхнего основания усеченного конуса выходного конического отверстия.

| RU 2009145901 A, 20.06.2011 | |||

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2435102C1 |

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2369803C2 |

| Устройство для загрузки бутылок в кассетную бутыломоечную машину | 1959 |

|

SU127172A1 |

| Устройство для сухого озоления пробы растительного материала | 1985 |

|

SU1465759A1 |

Авторы

Даты

2015-02-10—Публикация

2013-12-26—Подача