Изобретение относится к теплоэнергетике и, кроме того, может быть использовано в химической промышленности для повышения мелкости распыливания жидкости.

Известен способ распыливания жидкого топлива, ближайший по технической сущности и взятый за прототип, реализованный устройством (см. Хзмалян Д.М., Каган Я.А. Теория горения и топочные устройства. М.: Энергия, 1976, стр.191), включающий подвод жидкого топлива к форсунке, подачу его через каналы завихрителя в вихревую камеру, создание закрученной пленки топлива системой струй в вихревой камере и выдавливание пленки топлива из вихревой камеры.

Топливо поступает в форсунку под давлением и подается тангенциально через каналы завихрителя в вихревую камеру, где под воздействием твердых стенок приобретает винтовое движение. Под действием центробежной силы топливные струи размазываются по криволинейной стенке при вихревом движении в вихревой камере и выдавливаются через сопловое отверстие в спутный поток воздуха в виде тонкой пленки.

Создание закрученной пленки топлива в вихревой камере позволяет многократно увеличить поверхность топливной струи при ее истечении из соплового отверстия, улучшить смешение топлива с воздухом и создать предпосылки для дальнейшего распада пленки на отдельные капли под действием спутного потока воздуха.

Недостатком данного способа распыливания являются значительные потери полного давления потока топлива при втекании топлива в каналы завихрителя, а также невысокая скорость истечения струи вязкого топлива из каналов завихрителя. Давление подачи топлива перед форсункой обычно ограничивают величиной 35 ати, по причине этого скорость истечения топлива из каналов завихрителя не превышает 50…55 м/с. Увеличение скорости топливной струи на 3…5 м/с за счет уменьшения потери полного давления при втекании топлива в канал и дальнейшего разгона потока внутри канала позволит заметно уменьшить толщину пленки и увеличить качество распыла топлива.

Известна форсунка для распыла жидкого топлива, ближайшая по технической сущности и взятая за прототип (см. А.А.Винтовкин и др. Горелочные устройства промышленных печей и топок. Справочник. М.: «Интермет Инжиниринг», 1999, стр.339), состоящая из полого цилиндрического корпуса и установленных внутри него: завихрителя, представляющего собой полое тело вращения с двумя торцами, один из которых заглушен, а в плоских стенках противоположного выполнены сквозные тангенциальные каналы, имеющие в сечении форму прямоугольника, и сопла с вихревой камерой.

В топливном завихрителе выполнено центральное глухое отверстие - вихревая камера, куда тангенциально по отношению к ее стенкам подается топливо через сквозные каналы, выполненные на плоском торце завихрителя. Прямолинейные топливные каналы направлены по касательной к цилиндрической стенке вихревой камеры. Система каналов формирует вращательное движение топлива в вихревой камере, а возникающие при этом центробежные силы размазывают топливо по стенке в виде тонкой пленки. Поток топлива выполняет внутри вихревой камеры винтовое движение в направлении соплового отверстия, и далее топливо вытекает из соплового отверстия в виде тонкой пленки в спутный поток воздуха.

Недостатком форсунки для распыла жидкого топлива, взятой за прототип, является постоянство площади каналов завихрителя по длине, где площадь входного сечения равна площади выходного сечения. Невысокая скорость истечения струй топлива из каналов завихрителя с постоянной площадью сечения канала в вихревую камеру не позволяет сформировать на выходе из соплового отверстия равномерную топливную пленку и обеспечить высокое качество распыла вязкого топлива.

Предложенный способ распыливания жидкого топлива состоит в следующем.

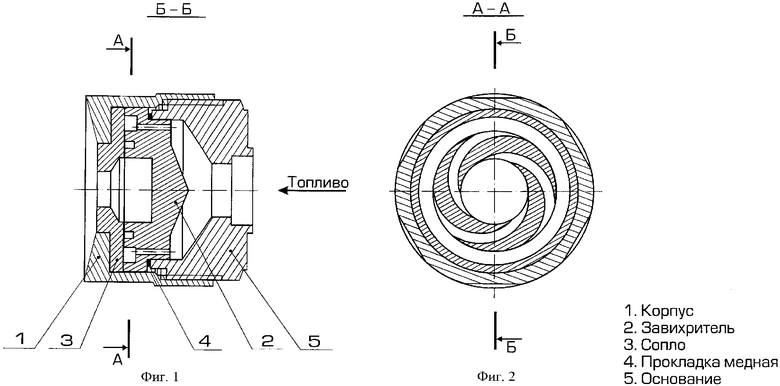

Распыливание топлива механической центробежной форсункой (см. фиг.1) протекает в несколько этапов, в каждом из которых поток топлива становится все менее компактным и приобретает все большую поверхность. Первый этап заключается в разделении сплошного потока жидкости на несколько струй в каналах топливного завихрителя. Второй этап заключается в деформации нескольких струй в тонкую пленку жидкости в вихревой камере. И третий этап заключается в истечении тонкой пленки жидкости из соплового отверстия в спутный поток воздуха, где происходит аэродинамическое дробление пленки на отдельные капли, их дальнейшее размельчение и испарение.

Каналы топливного завихрителя (см. фиг.2), выполненные на его плоском торце, расположены в одной плоскости, перпендикулярной оси вихревой камеры. Внутри топливного завихрителя выполнено глухое цилиндрическое отверстие - вихревая камера, в которое выходят топливные каналы. Каналы направлены по касательной к стенке вихревой камеры. Вихревая камера имеет продолжение внутри соплового вкладыша, который состыковывается гладким плоским торцом с торцом завихрителя, на котором прорезаны сквозные топливные каналы, и имеет внутри сужающийся центральный канал - продолжение вихревой камеры, заканчивающейся сопловым отверстием.

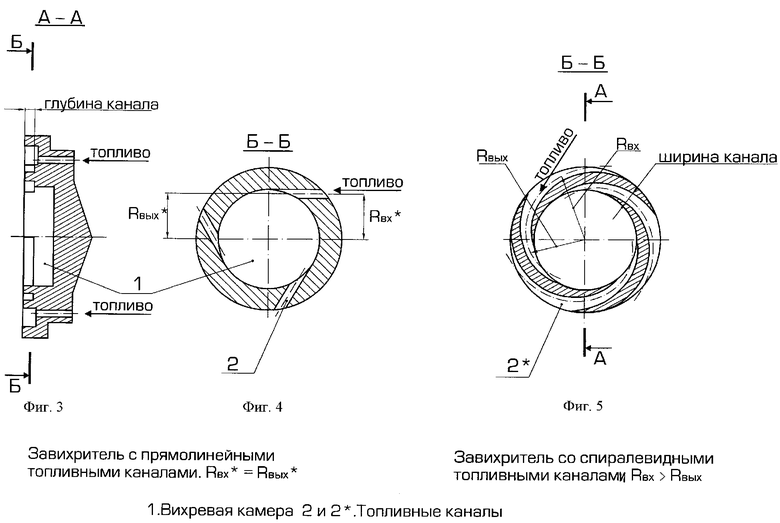

Система топливных каналов завихрителя (см. фиг.3, 4) формирует вращательное движение жидкости внутри вихревой камеры. Топливо подается на вход в сквозные каналы завихрителя. Топливо продавливается через каналы завихрителя, внутри которых поток приобретает организованную структуру и определенное направление движения. Вытекая из топливных каналов завихрителя в вихревую камеру, струи топлива размазываются центробежными силами по ее стенке, образуя внутри форсунки винтовое течение в виде тонкой пленки. Деформация струи жидкости в тонкую пленку осуществляется за счет срабатывания располагаемого перепада между давлением на входе в каналы завихрителя и давлением на выходе из этих каналов.

В канале с постоянной площадью сечения канала входной участок представляет собой фактически горло канала, поскольку поперечная составляющая движения части топлива при повороте на входе в канал существенно поджимает проходное сечение канала. Получается так, что наибольшая скорость движения потока топлива имеет место на входе в канал, в горле, в то время как желательно иметь наибольшую скорость потока на выходе из канала, где происходит натекание потока топлива на стенку вихревой камеры и формирование топливной пленки. Для уменьшения потери полного давления потока топлива следует выполнять поворот потока с наименьшей скоростью.

Изобретение состоит в том, что топливные каналы завихрителя выполняются спиралевидной формы с широким входом (см. фиг.5) и сужаются по длине, что позволяет уменьшить потери полного давления при плавном втекании топлива в канал и разогнать поток в канале до большей скорости на выходе. Предлагается выполнить канал с переменной площадью проходного сечения за счет сближения стенок канала от входного сечения к выходному. В этом случае площадь выходного сечения канала выполняется расчетной величины, из формулы расчета расхода топлива. А площадь входного сечения канала при этом существенно переразмерена и позволяет обеспечить втекание топлива в канал с невысокой скоростью. Все становится на свои места: втекание топлива в канал становится плавным и без потери полного давления, а на выходе из канала скорость потока достигает наибольшей величины.

Важно отметить, что величина радиуса (плечо), на котором приложена сила давления подачи топлива перед форсункой, имеет существенно большую величину в случае спиралевидных каналов, чем плечо приложения силы в случае прямолинейных каналов топливного завихрителя. Момент силы P·Rвх будет существенно большим. Это позволяет обеспечить качественный распыл жидкости при меньшем значении давления подачи жидкости.

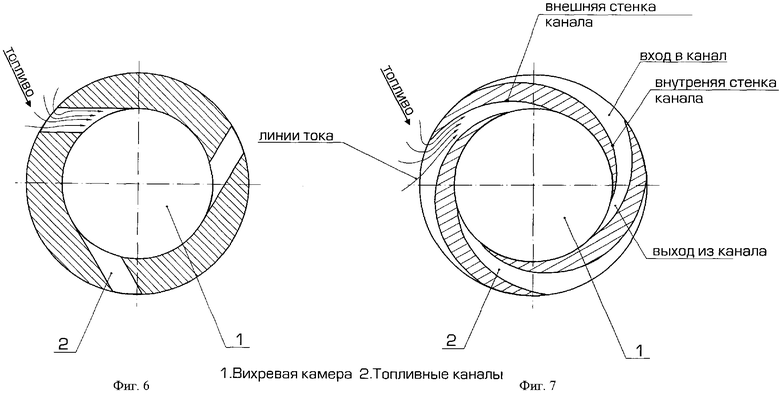

Спиралевидная форма каналов позволяет организовать более плавное натекание топлива на стенку вихревой камеры, поскольку струйки тока на выходе из каналов приобретают изогнутую форму. Вихревая камера представляет собой центральную полость внутри топливного завихрителя, которая имеет окружность в качестве направляющей. Кривая Архимеда, которая является направляющей спиралевидного канала в частном случае, имеет с окружностью общую касательную в точке соединения кривых. Это служит залогом плавного натекания потока топлива, движущегося вдоль одной кривой, на стенку, имеющую форму другой кривой. В точке перехода излома контура нет.

Возможно сформировать топливные каналы с уменьшающимся проходным сечением несколькими способами. В первом случае ширина канала (см. фиг.5) не меняется по длине, а глубина канала уменьшается по длине. Это наиболее технологичный способ.

Но более эффективным является способ создания канала с уменьшающимся проходным сечением по длине за счет выполнения боковых спиралевидных стенок с различной кривизной при сохранении глубины канала неизменной. Внешняя стенка канала (за точку отсчета принимаем ось вихревой камеры) выполняется из условия безударного натекания топливной струи на стенку вихревой камеры, а внутренняя стенка канала выполняется чуть большей кривизны. Горлом канала, площадь которого принимается при расчете расхода, будет являться выходное сечение, где стенки сближаются наиболее близко. Поскольку профилирование стенки начинается от центра вращения наружу, то большая кривизна внутренней стенки при меньшей кривизне внешней стенки позволит сформировать расширяющийся наружу канал.

Предложенный способ распыливания жидкого топлива позволяет повысить мелкость распыла топлива при неизменном давлении подачи или же уменьшить давление подачи топлива при неизменно высоком качестве распыла по сравнению со способом, взятым за прототип, путем уменьшения потери полного давления на входе в каналы за счет существенного увеличения входного сечения каналов при сохранении неизменного размера выходного сечения и дополнительного разгона потока в канале вследствие его плавного сужения.

Технический результат достигается за счет того, что в способе распыливания жидкого топлива, включающем подвод жидкого топлива к форсунке, подачу его через каналы завихрителя в вихревую камеру, создание закрученной пленки топлива системой струй в вихревой камере и выдавливание пленки топлива из вихревой камеры, обеспечивают плавное натекание потока топлива на стенку вихревой камеры через расширяющиеся наружу входные отверстия спиралевидных каналов завихрителя, увеличивают скорость движения потока топлива в сужающихся спиралевидных каналах.

В форсунке, состоящей из полого цилиндрического корпуса и установленных внутри него: завихрителя, представляющего собой полое тело вращения с двумя торцами, один из которых заглушен, а в плоских стенках противоположного выполнены сквозные тангенциальные каналы, имеющие в сечении форму прямоугольника, и сопла с вихревой камерой, боковые стенки каналов завихрителя выполнены спиралевидными, а глубина каналов уменьшается по длине.

Предлагается такое выполнение спиралевидных каналов, в которых внутренняя спиралевидная стенка сближается с внешней по длине канала.

На фиг.1 представлен продольный разрез механической форсунки "Фреза".

На фиг.2 представлено характерное сечение форсунки в плоскости спиралевидных каналов.

На фиг.3 представлен продольный разрез топливного завихрителя. Визуализированы определения ширина и глубина канала.

На продольном разрезе топливного завихрителя форма каналов не видна.

На фиг.4 представлено характерное сечение топливного завихрителя в плоскости топливных каналов. На этом чертеже изображены прямолинейные тангенциальные каналы форсунки, взятой за прототип.

На фиг.5 представлено сечение топливного завихрителя со спиралевидными каналами. Изображены широкий вход в канал и сужение канала по длине. Вариант выполнения канала с уменьшением глубины по длине канала не изображен ввиду его очевидности.

На фиг.6 изображен прямолинейный канал топливного завихрителя. Показаны струйки тока и их искривление на входе в канал.

На фиг.7 изображен спиралевидный канал с перерасширенным входом. Показана сужающаяся форма канала, широкий вход и узкий выход. Искривление струек тока на входе незначительное.

Форсунка состоит из следующих элементов. Корпус форсунки (1) (см. фиг.1), завихритель (2), топливное сопло (3), прокладка медная (4) и основание (5). Полый цилиндрический корпус (1) выполнен в форме стакана, имеющего плоское днище с центральным сквозным отверстием. Корпус навинчивается на основание (5) и служит для уплотнения внутренних деталей (2) и (3) между собой, а также их поджатия к основанию (5), которое приварено к трубе мазутной магистрали.

Топливный завихритель (2) представляет собой полое тело вращения с двумя торцами, из которых один заглушен, а противоположный выполнен плоским. В плоском торце завихрителя, обращенном к топливному соплу (3), нарезаны спиралевидные сужающиеся каналы, выходящие во внутреннюю полость. Внутренняя полость топливного завихрителя представляет собой вихревую камеру. Каналы выполнены тангенциально к внутренней стенке вихревой камеры, т.е. две направляющие кривые имеют общую касательную в точке перехода.

Топливное сопло (3) также представляет собой тело вращения со сквозным суживающимся центральным отверстием, которое представляет собой продолжение вихревой камеры и заканчивается сопловым отверстием с острыми кромками. Топливное сопло имеет плоский гладкий торец, которым оно примыкает к торцу завихрителя, на котором нарезаны спиралевидные каналы, и служит стенкой каналов.

Работает форсунка следующим образом. Топливо подается через основание (5) по сквозным отверстиям на вход в спиралевидные каналы топливного завихрителя. На входе в топливные каналы происходит поворот потока, увеличение скорости и формирование организованной структуры течения с изогнутыми линиями тока. Внутри вихревой камеры отдельные струи топлива размазываются по стенке в виде однородной пленки, которая вытекает из соплового отверстия в спутный поток воздуха.

Положительный эффект от использования предлагаемого способа при распыливании жидкого топлива форсунками на тепловых станциях заключается в повышении мелкости распыла топлива при неизменном давлении подачи, а также в снижении необходимого давления подачи топлива при неизменно высоком качестве распыливания, что позволяет обеспечить повышение полноты выгорания топлива, снижение необходимого избытка воздуха в топке котла и более высокий кпд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2360182C2 |

| ФОРСУНКА ВИХРЕВАЯ | 1999 |

|

RU2158390C1 |

| ФОРСУНКА "ФАКЕЛ-ВУТ" ДЛЯ РАСПЫЛИВАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2011 |

|

RU2492390C2 |

| ФОРСУНКА ВИХРЕВАЯ | 1999 |

|

RU2158389C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2001 |

|

RU2210027C2 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2262039C2 |

| ФОРСУНКА | 1991 |

|

RU2039883C1 |

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА И ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ | 2007 |

|

RU2348823C2 |

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| МЕХАНИЧЕСКАЯ ФОРСУНКА | 2007 |

|

RU2353854C2 |

Изобретение относится к теплоэнергетике и предназначено для повышения мелкости распыла вязкого жидкого топлива механическими форсунками в энергетических котлах при невысоком давлении подачи топлива. Способ распыливания жидкого топлива включает подвод жидкого топлива к форсунке, подачу его через каналы завихрителя в вихревую камеру, создание закрученной пленки топлива системой струй в вихревой камере и выдавливание пленки топлива из вихревой камеры. При этом обеспечивают плавное натекание потока топлива на стенку вихревой камеры через расширяющиеся наружу входные отверстия спиралевидных каналов завихрителя, увеличивают скорость движения потока топлива в сужающихся спиралевидных каналах. Форсунка для распыливания жидкого топлива состоит из полого цилиндрического корпуса и установленных внутри него завихрителя, представляющего собой полое тело вращения с двумя торцами, один из которых заглушен, а в противоположном выполнены сквозные тангенциальные каналы, имеющие в сечении форму прямоугольника, и сопла с вихревой камерой. Боковые стенки каналов завихрителя выполнены спиралевидными, а глубина каналов уменьшается по длине. Внутренняя спиралевидная стенка сближается с внешней по длине канала. Изобретение позволяет улучшить качество распыливания топлива. 2 н. и 1 з.п. ф-лы, 7 ил.

1. Способ распыливания жидкого топлива, включающий подвод жидкого топлива к форсунке, подачу его через каналы завихрителя в вихревую камеру, создание закрученной пленки топлива системой струй в вихревой камере и выдавливание пленки топлива из вихревой камеры, отличающийся тем, что обеспечивают плавное натекание потока топлива на стенку вихревой камеры через расширяющиеся наружу входные отверстия спиралевидных каналов завихрителя, увеличивают скорость движения потока топлива в сужающихся спиралевидных каналах.

2. Форсунка для распыливания жидкого топлива, состоящая из полого цилиндрического корпуса и установленных внутри него завихрителя, представляющего собой полое тело вращения с двумя торцами, один из которых заглушен, а в противоположном выполнены сквозные тангенциальные каналы, имеющие в сечении форму прямоугольника, и сопла с вихревой камерой, отличающаяся тем, что боковые стенки каналов завихрителя выполнены спиралевидными, а глубина каналов уменьшается по длине.

3. Форсунка по п.2, отличающаяся тем, что внутренняя спиралевидная стенка сближается с внешней по длине канала.

| ХЗМАЛЯН Д.М | |||

| и др | |||

| Теория горения и топочные устройства | |||

| - М.: Энергия, 1976, с.191, р.11-1 | |||

| Прибор для подогревания нефти | 1928 |

|

SU13429A1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2262039C2 |

| Форсунка | 1978 |

|

SU742671A1 |

| Форсунка | 1978 |

|

SU799827A1 |

| "Форсунка для распыливания жидкостей" и суспензий | 1974 |

|

SU565716A1 |

| ДЕЗИНТЕГРАТОР-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2156291C2 |

| US 4779575 А, 25.10.1988 | |||

| ТЕПЛОГЕНЕРАТОР | 2003 |

|

RU2243458C1 |

| Причальная стенка | 1986 |

|

SU1366581A1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ ДЛЯ НАПОРНОГО ГИДРОТРАНСПОРТА ТВЕРДЫХ МАТЕРИАЛОВ | 0 |

|

SU343923A1 |

Авторы

Даты

2009-10-10—Публикация

2007-04-06—Подача