Предлагаемое изобретение относится к газовой промышленности, конкретно к технологиям производства сжиженного природного газа (СПГ).

Известен «Способ и устройство для ожижения углеводородного потока», в котором поток углеводородов пропускают через несколько этапов охлаждения при помощи теплообменников, в которых испаряют жидкий хладагент (см. патент РФ №2499962, опубл. 27.11.2013). Известно также изобретение «Способ сжижения природного газа и устройство для его осуществления», в котором газ разделяют на два потока, очищают от примесей и охлаждают холодным газом из вихревой трубы (см. патент РФ №2158400, опубл. 27.10.2000).

Наиболее близким, на наш взгляд, к предлагаемому способу является изобретение по патенту РФ №2438081 - прототип I. В пункте 1 формулы данного патента описан способ сжижения природного газа (ПГ), включающий отбор газа из магистральной трубы газораспределительной станции (ГРС), разделение потока ПГ на продукционный и технологический потоки, осушку и сжатие продукционного потока, осушку и расширение технологического потока, охлаждение продукционного потока технологическим, дросселирование продукционного потока для получения парожидкостной смеси, отделение жидкой фазы от паровой фазы ПГ.

Недостатком прототипа I (как и других аналогов) является сложность технологического процесса, что влечет увеличение стоимости технологического оборудования и себестоимости производимого СПГ при значительных затратах электроэнергии (например, на воздушное охлаждение газа после сжатия). Отводимое от сжижаемого газа тепло никак не используется, а рассеивается в окружающую среду, что в условиях глобального потепления является вредной эмиссией. Как показывает практика, при безмашинном сжижении ПГ (т.е. с использованием дросселей, вихревых труб или других пассивных охлаждающих устройств) невозможно добиться существенного повышения производительности при умеренном энергопотреблении.

Известна установки для сжижения природного газа патент РФ на изобретение №2212600 - прототип II. В пункте 5 формулы данного патента описана установка, которая содержит входную трубу, соединенную с магистралью ГРС, линию технологического потока газа с узлом осушки, линию продукционного потока газа с узлом осушки, теплообменники, компрессор, дроссельный узел и сборник-сепаратор сжиженного газа. В данной установке предпринята попытка улучшить производительность и удельное энергопотребление установки за счет использования холода газифицируемого СПГ. Холод от СПГ передается продукционному потоку природного газа, а регазифицированный за счет тепла продукционного потока природный газ подается через распределительную сеть потребителю. К недостаткам прототипа II следует отнести зависимость производительности установки от потребления регазифицированного газа (при снижении или полном отсутствии потребления регазифицированного газа производительность установки соответственно снижается). При этом сохраняется достаточно высокое потребление энергии на охлаждение технологического потока после сжатия, эмиссия тепла в окружающую среду, а сложность и стоимость технологического оборудования увеличиваются.

Технической задачей в предлагаемом изобретении является повышение производительности при снижении энергопотребления, уменьшение стоимости технологического оборудования.

Технический результат (для способа) достигается тем, что в способе производства СПГ, в котором исходный природный газ отбирают из магистрального трубопровода ГРС, очищают от механических частиц, осушают, затем разделяют на продукционный и технологический потоки, из которых по крайней мере один компримируют и охлаждают после сжатия, продукционный поток очищают от примесей СО2, охлаждают, пропускают через дроссель для получения парожидкостной смеси, от которой отделяют СПГ в виде жидкой фазы для скачивания потребителю СПГ, технологический поток газа очищают от примесей, затем пропускают через детандер, оборудованный газовой турбиной, вращающий момент которой используют для компримирования потоков газа, причем продукционный поток очищают от примеси тяжелых углеводородов путем их конденсации в сопловом аппарате детандера, который выполняют из теплопроводящего материала, при этом жидкую фазу (СПГ) переохлаждают перед скачиванием в емкость потребителя.

В указанном способе жидкую фазу газа переохлаждают путем понижения ее давления с помощью струйного компрессора, в котором в качестве активного потока используют газ технологического потока.

В указанном способе для охлаждения системы смазки детандера используют часть обратного потока холодных паров газа, отделенных в сепараторе от жидкой фазы газа и предварительно пропущенных через теплообменники установки.

Технический результат (для устройства) достигается тем, что комплекс для реализации указанного выше способа, содержащий соединенный с магистралью газораспределительной станции трубу, с которой связаны технологическая линия, соединенная с газораспределительной сетью, и продукционная линия, соединенная с хранилищем сжиженного природного газа, включающая компрессор, дроссель, сепаратор, которая содержит детандер, оборудованный турбиной, выполненной с возможностью вращения потоком газа из технологической линии, причем турбина кинематически связана с компрессором, при этом комплекс дополнительно оборудован струйным компрессором, всас которого соединен с хранилищем сжиженного природного газа, а выход соединен с технологической линией. В комплексе сопловой аппарат детандера выполнен из теплопроводящего материала. В комплексе узел осушки выполнен в виде единого блока для осушки технологического и продукционного потоков.

Следует отметить, что производственный комплекс, сопутствующий работе ГРС, должен быть подстроен к ее работе. Комплекс должен учитывать изменения (сезонные и/или районные) параметров газа в ГРС. При этом он должен обеспечивать требуемое качество продукции, т.е. СПГ. В соответствии с перечисленными требованиями была разработана технология для производства СПГ, привязанная к ГРС-4 г. Свердловска.

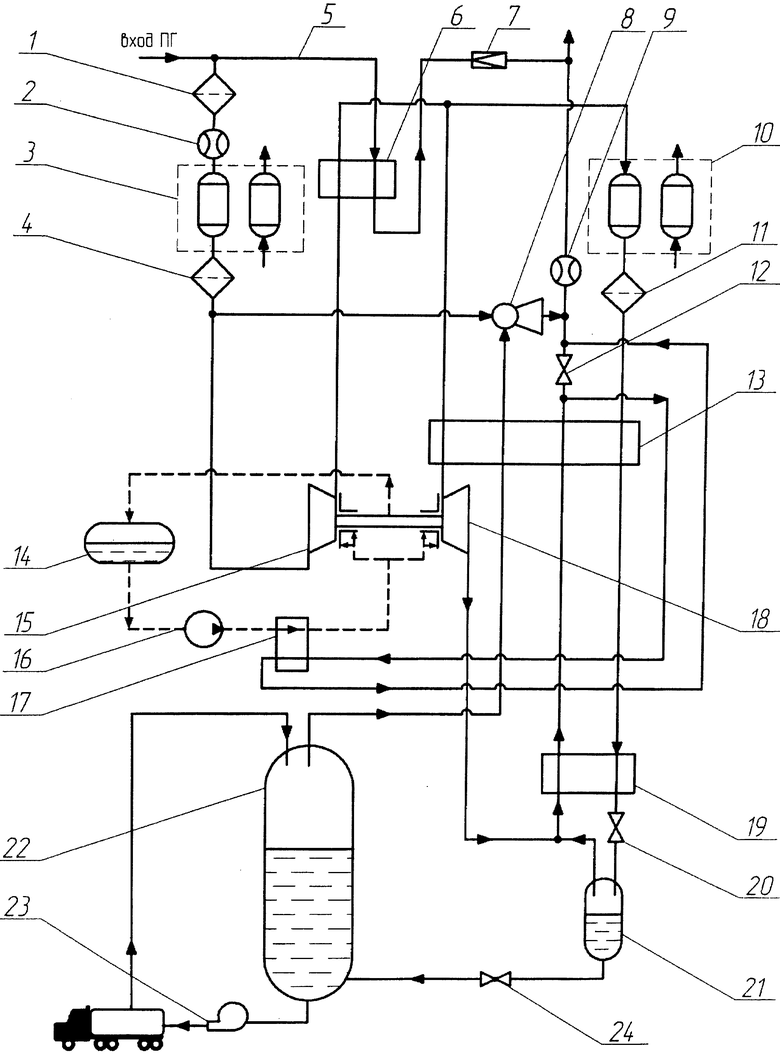

Устройство комплекса поясняется чертежом, на котором показана его принципиальная схема.

В конкретном исполнении комплекс содержит соединенную с магистралью ГРС входную трубу (вход ПГ), фильтр-пылеуловитель 1, входной счетчик газа 2, блок осушки 3, фильтр 4 для очистки от частиц адсорбента. Комплекс также содержит линию 5 для утилизации тепла, теплообменник 6, регулятор давления 7, струйный компрессор 8, счетчик газа 9 на выходе, блок 10 для очистки газа от углекислоты, фильтр 11 для очистки газа от частиц адсорбента. Комплекс содержит дроссель 12, предварительный теплообменник 13, масляный бак 14 для системы смазки детандера, компрессор 15, масляный насос 16, охладитель масла 17, детандер 18. Комплекс также содержит основной теплообменник 19, дроссель 20, сепаратор 21, хранилище 22 для СПГ, криогенный насос 23, клапан 24.

Комплекс работает в следующем порядке. Природный газ высокого давления, поступающий из ГРС на вход комплекса, разделяют на два потока. Первый поток пропускают через фильтр 1, второй направляют в линию 5, которая служит линией утилизации тепла от агрегатов комплекса. После очистки от пыли в фильтре 1, первый поток подают через счетчик 2 в блок осушки 3, где из газа удаляется влага с помощью адсорбентов (цеолитов). В конкретном исполнении блок 3 содержит два адсорбера, которые работают по очереди. Когда один адсорбер работает на осушке газа, второй ставят на регенерацию адсорбента. Из блока 3 газ пропускают через фильтр 4 для очистки от частиц адсорбента. Затем осушенный и очищенный газ подвергают сжатию с помощью компрессора 15, который приводится в действие крутящим моментом, полученным в газовом турбинном детандере 18. Связанные единым валом и размещенные в одном корпусе компрессор и детандер образуют турбодетандерный агрегат.

Далее сжатый газ охлаждают в теплообменнике 6, нагревая газ линии утилизации тепла 5 перед его редуцированием. Затем газ из линии 5 подают через регулятор 7 в распределительную сеть потребителю. Таким образом, теплота сжатия в компрессоре 15 утилизируется для подогрева газа в ГРС. Отметим, что в данном варианте линия 5 является частью оборудования комплекса. В других вариантах для утилизации тепла можно использовать штатные линии ГРС. При этом экономится топливный газ ГРС.

После теплообменника 6 газ разделяют на две линии (далее - два потока): технологический поток (для выработки холода) и продукционный поток (для сжижения ПГ). Технологический поток, через теплообменник 13 направленный в детандер 18, приводит во вращение турбину детандера. Турбина детандера приводит рабочее колесо турбокомпрессора, сидящее с ней на одном валу, т.е. мощность, произведенная детандером, направляется на вал компрессора для сжатия газа. Таким образом, технологический поток газа, направленный в детандер, расширяется с совершением внешней работы, что приводит к резкому снижению его температуры (охлаждению). При этом тяжелые углеводороды из газа конденсируются на сопловом узле детандера, стекают вниз и удаляются известным способом. Далее холодный поток с выхода детандера 18 добавляют в обратный поток паров из сепаратора 21. Полученную смесь подают противотоком в основной теплообменник 19 для охлаждения продукционного потока (см. ниже). Из теплообменника 19 обратный поток пропускают через теплообменник 13, счетчик 9, подают на выход комплекса и сбрасывают в трубопровод ГРС. На основе показаний счетчика 2 и счетчика 9 производят взаиморасчеты с ГРС за газ, потребленный для производства СПГ.

Продукционный поток направляют в блок 10 для очистки от углекислоты (СО2). Затем продукционный поток пропускают через фильтр 11 для очистки от частиц цеолита. Очищенный продукционный поток пропускают через теплообменники 13 и 19, где сжатый газ охлаждается обратным потоком несжиженной части газа продукционного потока из сепаратора 21, смешанного с холодным потоком из детандера 18 (см. выше). Затем продукционный поток пропускают через дроссель 20, после которого продукт попадает в сепаратор 21 в виде парожидкостной смеси. Здесь жидкость (СПГ) отделяют от холодных паров, которые сбрасывают через теплообменники 19 и 13 в распределительный трубопровод. По мере накопления СПГ из сепаратора сливают через клапан 24 в хранилище 22. Заправку транспортной криогенной емкости СРГ производят при помощи криогенного насоса 23.

В данном комплексе реализуется цикл Клода, что позволяет обойтись одной машиной для генерации необходимого для сжижения ПГ холода и снизить стоимость технологического оборудования (повышение экономичности). Измерения показывают, что доля жидкости в продукционном потоке при входе в сепаратор составляет 84% (повышение эффективности). Это делает процесс независимым от физических параметров газа на входе в комплекс, позволяя получать СПГ стабильно высокого качества.

Поскольку давление СПГ в хранилище выше давления на выходе ГРС на величину сопротивления трубопроводов на участке от сепаратора до выхода, для выдачи потребителю СПГ из хранилища давление необходимо уменьшить. Понижение давления производят путем снижения температуры СПГ за счет откачивания паров из хранилища 22 с помощью струйного компрессора 8. В качестве активного потока в струйном компрессоре используется часть технологического потока, отбираемого с входа комплекса, что позволяет обойтись без дополнительных затрат электроэнергии. Понижение давление производят и в тех случаях, когда потребителю требуется СПГ с меньшим равновесным давлением, чем давление на выходе ГРС. Это необходимо при транспортировках СПГ на дальние расстояния или для обеспечения более длительных сроков его бездренажного хранения.

Если давление на входе ГРС достаточно высоко, сжатие продукционного потока не требуется. Тогда компрессор 15 можно использовать в режиме откачки паров СПГ из хранилища 22. Это позволит производить СПГ при более низком равновесном давлении, исключив из состава комплекса струйный компрессор 8. При этом охлаждение газа после сжатия также исключается, т.е. исключается теплообменник 6, что позволит дополнительно снизить стоимость комплекса. Исключение струйного компрессора 8 и теплообменника 6 влечет сокращение потребляемого комплексом газа (исключаются потоки линии 5 и активный поток, потреблявшийся струйным компрессором) приблизительно на 34%, что означает повышение коэффициента сжижения комплекса (отношение массы произведенного СПГ к массе вошедшего в комплекс природного газа) на 2% (дополнительное повышение эффективности).

Регенерацию адсорбента осуществляют, пропуская через адсорбер горячий газ, подогретый в нагревателе, который работает на энергии сжигания природного газа. Отработавший влажный газ добавляют в отработанный технологический поток, который направляют в распределительную сеть.

Согласно описанной выше схеме заявителем был разработан и реализован комплекс для производства СПГ, привязанный к ГРС-4 г. Свердловска. Рабочие показатели комплекса следующие:

Достигнутый коэффициент сжижения (отношение массы произведенного СПГ к массе вошедшего в комплекс природного газа) составил 10%.

Потребление газа для подогрева газа регенерации - 360 кг/сутки.

Потребление электроэнергии по блокам:

Подогреватель газа - 2 кВт,

Турбодетандерный агрегат (включая масляный насос) - 19 кВт,

Модуль азотный - 16 кВт,

Система управления (АСУТП) - 3 кВт.

Расчетное энергопотребление комплекса в зимний период составляет 85 кВт, а среднее по году составило 22 кВт. Минимальная работа сжижения метана составляет 0,307 кВт*час/кг. Т.е. мощность, необходимая для достижения проектной производительности комплекса, составляет порядка 921 кВт. Это значит, что расчетное энергопотребление комплекса примерно в 11 (а фактическое в 42) раз меньше минимальной теоретической мощности, необходимой для производства СПГ в объеме 3 т/час.

Таким образом, энергия, которая до сих пор преобразовывалась в необратимые термодинамические потери при редуцировании на регуляторах ГРС, используется для производства продукта с ценными потребительскими качествами.

Высокий КПД детандера (по сравнению с дросселем, вихревой трубой, волновым криогенератором и другими безмашинными устройствами для получения холода) позволяет получить большую холодильную мощность при переработке сравнительно малых объемов газа. Благодаря этому снижаются размеры и масса теплообменного оборудования, что важно с точки зрения снижения теплоемкости для уменьшения времени выхода на режим после останова и отогрева установки, т.к. предполагаются частые остановы и повторные пуски комплекса из-за необходимости подстраиваться под работу ГРС, о чем говорилось выше. Кроме того, именно теплообменное оборудование имеет наивысшую удельную стоимость, приведенную к единице тепловой мощности, так что снижение мощности теплообменников важно с точки зрения снижения сметной стоимости комплекса.

Технология производства СПГ за счет перепада давления между магистральным и распределительным газопроводами на ГРС является энергосберегающей технологией, преобразующей избыточно совершенную работу по транспорту газа в полезную работу по переводу природного газа в агрегатное состояние, позволяющее эффективно осуществлять его доставку потребителю транспортом, альтернативным трубопроводному, или использовать его в качестве моторного топлива.

Описанное выше техническое решение, отвечающее требованиям новизны, изобретательского уровня и промышленной применимости, предлагается к правовой защите патентом на изобретение.

Изобретение относится к газовой промышленности, конкретно к технологиям ожижения природного газа. Способ производства сжиженного природного газа, согласно которому входящий поток газа очищают от примесей и компримируют до разделения его на технологический и продукционный потоки. Технологический поток пропускают через детандер, оборудованный газовой турбиной, вращающий момент которой используют для компримирования входящего потока газа до разделения его на технологический и продукционный потоки. Технологический поток очищают от примеси тяжелых углеводородов путем их конденсации в сопловом аппарате детандера, который выполняют из теплопроводящего материала. Жидкую фазу переохлаждают перед скачиванием в емкость потребителя. Использование изобретение позволяет повысить производительность при снижении энергопотребления. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ производства сжиженного природного газа, в котором природный газ отбирают из магистрального трубопровода, очищают от механических частиц, осушают, затем разделяют на продукционный и технологический потоки, из которых по меньшей мере один компримируют и охлаждают после сжатия, продукционный поток очищают от примесей CO2, охлаждают, пропускают через дроссель для получения парожидкостной смеси, от которой отделяют жидкую фазу для скачивания потребителю СПГ, технологический поток очищают от примесей, затем пропускают через детандер, отличающийся тем, что очищают от примесей и компримируют входящий поток газа до разделения его на технологический и продукционный потоки, технологический поток пропускают через детандер, оборудованный газовой турбиной, вращающий момент которой используют для компримирования входящего потока газа до разделения его на технологический и продукционный потоки, при этом технологический поток очищают от примеси тяжелых углеводородов путем их конденсации в сопловом аппарате детандера, который выполняют из теплопроводящего материала, при этом жидкую фазу переохлаждают перед скачиванием в емкость потребителя.

2. Способ по п.1, отличающийся тем, что указанную турбину вращают технологическим потоком газа.

3. Способ по п.1, отличающийся тем, что жидкую фазу газа переохлаждают путем понижения ее давления с помощью струйного компрессора, в котором в качестве активного потока используют газ технологического потока.

4. Способ по п.1, отличающийся тем, что для охлаждения системы смазки детандера используют обратный поток холодных паров газа, отделенных от жидкой фазы газа.

5. Комплекс для реализации способа по п.1, содержащий соединенную с магистралью газораспределительной станции трубу, с которой связаны технологическая линия, соединенная с газораспределительной сетью, и продукционная линия, соединенная с хранилищем сжиженного природного газа и включающая компрессор, дроссель, сепаратор, отличающийся тем, что содержит детандер, оборудованный турбиной, выполненной с возможностью вращения потоком газа из технологической линии, кинематически связанной с компрессором, при этом комплекс дополнительно оборудован струйным компрессором, вход которого соединен с хранилищем сжиженного природного газа, а выход соединен с технологической линией.

6. Комплекс по п.5, отличающийся тем, что сопловой аппарат детандера выполнен из теплопроводящего материала.

7. Комплекс по п.5, отличающийся тем, что узел осушки выполнен в виде единого блока для осушки технологического и продукционного потоков.

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2007 |

|

RU2438081C2 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| УСТАНОВКА СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2495341C2 |

| US 0006085546 A1, 11.07.2000 | |||

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ | 1996 |

|

RU2141084C1 |

Авторы

Даты

2015-02-10—Публикация

2014-02-20—Подача