Изобретение относится к производству лигатур цветных металлов, в частности к получению алюминиево-титановой лигатуры, и может быть использовано в авиационной, автомобильной и других отраслях промышленности, изготавливающих деформируемые и литейные алюминиевые сплавы.

Модифицирующие и одновременно легирующие элементы в алюминиевые сплавы, как правило, вводят в виде лигатур - промежуточных сплавов алюминия с одним из металлов - титаном, цирконием, ванадием, хромом и другими. Лигатуры должны хорошо растворяться в жидком алюминии, иметь однородный химический состав и достаточно дисперсные включения первичных интерметаллидов.

Один из путей решения данной проблемы - модифицирование, т.е. измельчение зерна структуры сплава, для осуществления которого применяются, в основном, лигатуры, причем более 70% применяемых лигатур в качестве модифицирующей добавки содержат титан. Наиболее востребованными, ввиду высокой эффективности и относительно небольшой стоимости, являются лигатуры Al-Ti и Al-Ti-B. В результате многочисленных исследований их структуры установлено, что для получения максимального модифицирующего эффекта частицы TiAl3 и TiB2 должны быть, по возможности, сферическими и иметь размер: первые не более 130 мкм, а вторые 1-2 мкм. Для избавления от вредных примесей в лигатуры также зачастую добавляют многокомпонентные флюсы различных составов в количестве до 0,3%, которые в качестве одного из компонентов содержат натриевый криолит. Помимо этого во всех традиционных технологиях получения модифицирующих лигатур, кроме проблемы высоких энерго- и трудозатрат, остро стоит вопрос интенсивного газонасыщения, что приводит к огрублению структуры первичных интерметаллидов (см. Луц Альфия Расимовна. Самораспространяющийся высокотемпературный синтез модифицирующих лигатур и композиционных сплавов в расплаве алюминия с применением флюсов: диссертация кандидата технических наук: 01.04.17. - Самара, 2006. - 225 с.: ил. РГБ ОД, 61 07-5/433).

Известно несколько способов получения алюминиево-титановой лигатуры. Наиболее распространенный из них - непосредственное сплавление алюминия с титаном.

Однако этот способ характеризуется значительным угаром алюминия и титана.

Широко известен также способ термического восстановления галоидных соединений алюминием, который характеризуется значительной потерей титана и алюминия со шлаками и флюсами, а также требует значительного расхода энергии на расплавление шихты, кроме того, в нем наблюдается образование вредных возгонов.

Многие из указанных недостатков устраняются при электролитическом получении лигатуры путем введения титаносодержащего материала в электролит ванн для получения алюминия. При этом обычно в качестве титаносодержащего материала используют двуокись титана.

Такому способу, однако, присущи недостатки, связанные именно с применением двуокиси титана, которая является дорогой и при ее производстве наблюдаются значительные потери титана. Растворимость и скорость растворения двуокиси титана в криолит-глиноземном расплаве ограничены и часть вводимой двуокиси образует осадок на поверхности электролизера, что приводит к расстройству технологического режима работы ванны, перегреву электролита, увеличению потерь металла, необходимости снижения плотности тока на электродах.

Известен способ получения лигатуры алюминий-титан путем введения титана в алюминиево-титановый расплав с исходной концентрацией титана 4-5 мас.% при температуре расплава на 150-350°C ниже температуры ликвидуса с доведением его концентрации в расплаве до 7,2-13,7 мас.%, после чего расплав разбавляют алюминием до исходной концентрации титана, а при разливке лигатуры оставляют часть расплава, равную 0,33-0,54 общего его объема, которую используют в качестве алюминиево-титанового расплава для введения титана (аналог - авторское свидетельство СССР №1836471, C22C 1/03, 23.08.1993). Получаемая лигатура имеет концентрацию титана 4-5 мас.%.

Недостатком данного способа является высокая себестоимость лигатуры вследствие использования дорогих чистых компонентов, а также его многостадийность.

Известен способ получения лигатуры алюминий - титан алюмотермическим восстановлением оксида титана в присутствии бифторида щелочного металла (натрия или калия) и хлорида щелочного металла, в частности хлорида калия в качестве флюса при соотношении бифторида щелочного металла к оксиду титана от 4:1 до 2:1 (аналог-патент США №2955935, МПК C22C 21/00, 11.10.1960).

К недостаткам описанного способа можно отнести получение лигатуры с крупными до 300 мкм интерметаллидами, а также высокий процент безвозвратных потерь титана.

Известные традиционные методы для получения алюминидов титана (печная металлургия) имеет ряд трудностей, вызванных высокой химической активностью исходных компонентов при повышенных температурах, разностью температур плавления, испарения и плотности исходных компонентов. Существующая технология их производства очень сложна и многостадийна (Kim Y.-W., Froes F. Physical Metallurgy of Titanium Aluminides. Warrendale. PA., 1990, p.451-465).

Поэтому разработка новых, недорогостоящих технологий получения алюминидов Ti является актуальной задачей.

Одним из наиболее прогрессивных методов для синтеза интерметаллидов Al3Ti, на данный момент, является самораспространяющийся высокотемпературный синтез (СВС), что обусловлено простотой технологического оборудования, экономичностью процесса, приемлемым временем получения продукции.

Как известно (см. Мержанов А.Г. Процессы горения в химической технологии и металлургии. Черноголовка, 1975), синтез материалов СВС-методом относится к процессам твердофазного горения, и его можно проводить в двух отличных друг от друга технологических режимах: в режиме послойного горения экзотермической смеси и в режиме теплового самовоспламенения (взрыва), каждый из которых имеет ряд своих преимуществ. Однако необходимость правильного подбора оптимальной экзотермической смеси исходных реагентов - актуальная задача для обоих методов. Исходя из вышеперечисленного, важным вопросом становится структурообразование в бинарной системе Al-Ti.

Известен способ получения лигатур для производства алюминиевых сплавов, включающий плавление алюминия, введение в расплав переходного металла, например титана, смешанного в стехиометрическом соотношении с алюминием для образования интерметаллидов в результате самораспространяющегося высокотемпературного синтеза, перемешивание и кристаллизацию, причем смесь порошков металлов предварительно брикетируют (прототип - а.с. СССР №1759930 от 15.08.90, МПК C22C 1/03, C22C 1/04).

Недостатком известного способа является высокая стоимость порошковых компонентов и большие размеры интерметаллидов Al3Ti.

Задачей изобретения является получение однородного расплава Al3Ti с размерами интерметаллидов до 1-2 мкм, снижение безвозвратных потерь титана.

Техническим результатом изобретения является повышение качества получаемых сплавов на основе алюминия при снижении количества и цены лигатуры.

Технический результат достигается тем, что в способе получения лигатуры Al3Ti для производства модифицированных алюминиевых сплавов, включающем плавление алюминия, введение в расплав алюминия переходного металла в виде порошка, например титана, смешанного в стехиометрическом соотношении с порошком алюминия для образования интерметаллидов Al3Ti в результате самораспространяющегося высокотемпературного синтеза, перемешивание и кристаллизацию, согласно изобретению в качестве флюса на зеркале расплава предварительно размещают криолит технический искусственный, смесь порошков Al и Ti подвергают предварительной механоактивации, в расплав одновременно со механоактивированной смесью порошков титана и алюминия вводят прессованную титановую стружку и выдерживают расплав в течение не менее 30 минут с периодическим перемешиванием.

Соотношение порошка и стружки выбирают в пропорции 1/3:2/3.

Технический результат от использования всех существенных признаков заявляемого изобретения заключается в повышении качества лигатуры, улучшении ее структуры и равномерности распределения титана в объеме лигатуры. Кроме того, исключаются шлаковые включения и ликвационные зоны, обедненные интерметаллидами Al3Ti.

За счет предварительной подготовки порошковой смеси улучшается течение СВС процесса, что позволяет обеспечить активное взаимодействие алюминия с прессованной титановой стружкой, вводимой в расплав алюминия одновременно с порошком, обеспечивающим протекание СВС процесса, улучшая таким образом структуру и качество лигатуры.

Введение в расплав одновременно с механоактивированной смесью порошков титана и алюминия прессованной титановой стружки и выдерживание расплава в течение не менее 30 минут с периодическим перемешиванием позволяет повысить качество лигатуры, улучшить ее структуру и обеспечить равномерность распределения титана в объеме лигатуры. Кроме того, добавление прессованной стружки позволяет исключить шлаковые включения и ликвационные зоны, обедненные интерметаллидами Al3Ti. Присутствие брикетов титановой стружки и ее расплавление на зеркале расплава алюминия поглощает большое количество тепла, не давая возможности подняться температуре СВС-реакции взаимодействия порошков титана и алюминия выше критической температуры, начиная с которой образуется нежелательная фаза AlTi.

Использование лигатуры, полученной посредством заявляемого способа, при изготовлении алюминиевых сплавов обеспечивает более высокое качество сплавов (например, уменьшаются зерна сплава АК12М2).

Химический состав и дисперсность порошка титана должны соответствовать техническим условиям на титановый порошок пористый ТПП-7, ТУ 1715-449-05785388.

Химический состав и дисперсность порошка алюминия должны соответствовать требованиям ГОСТ 6058-73 на порошок алюминия ПА-4.

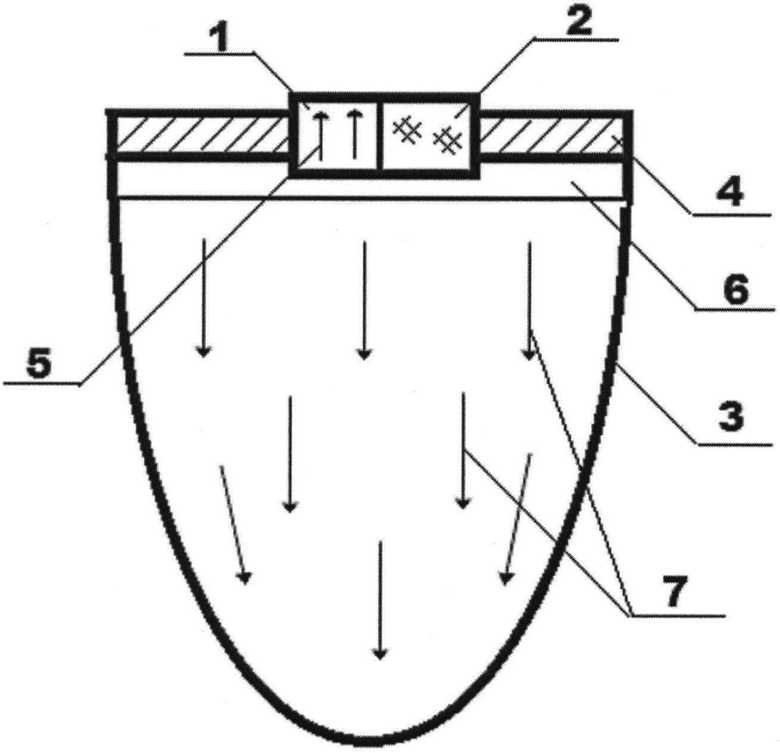

Описание способа сопровождается принципиальной схемой устройства для осуществления заявляемого способа.

В качестве приложений предоставлены фотографии микроструктуры образцов лигатур, полученных различными способами.

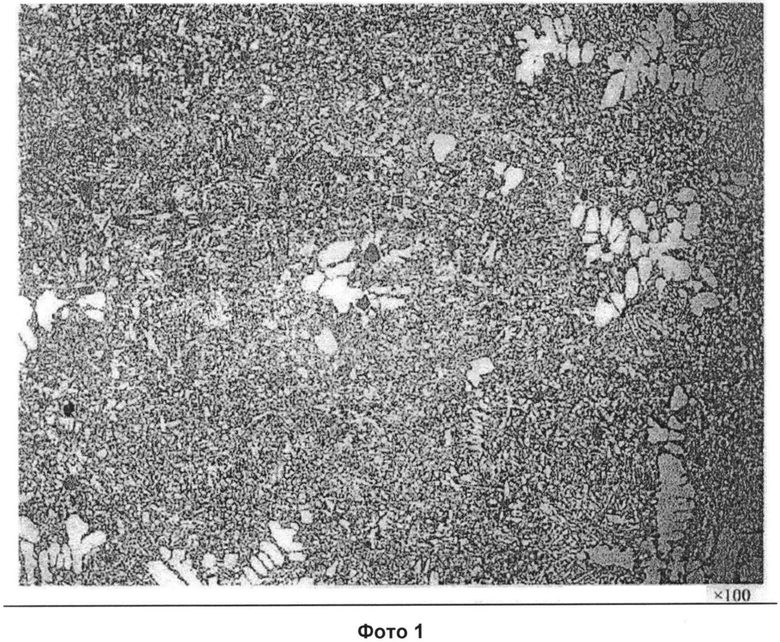

Фото 1 - микроструктура среза сплава АК12М2, модифицированного лигатурой, полученной заявляемым способом.

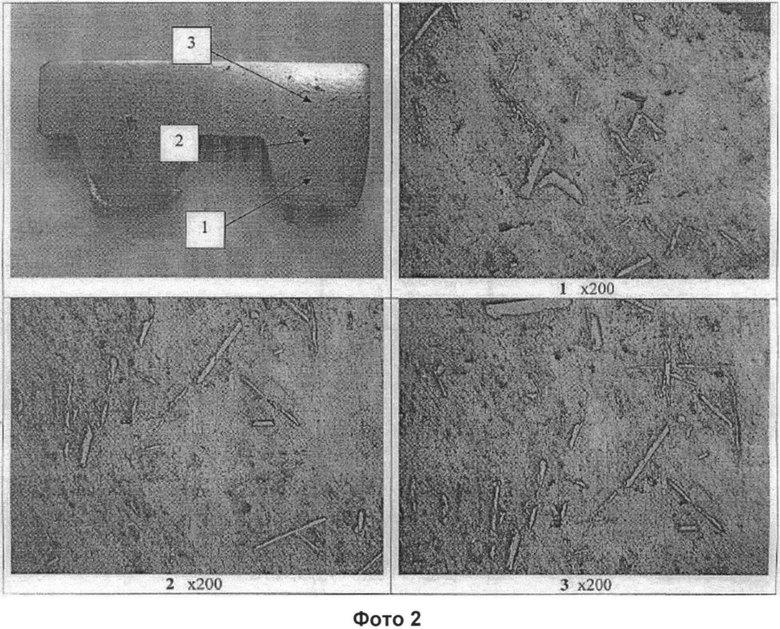

Фото 2 - микроструктура лигатуры, полученной заявляемым способом, взятой в отдельных точках образца.

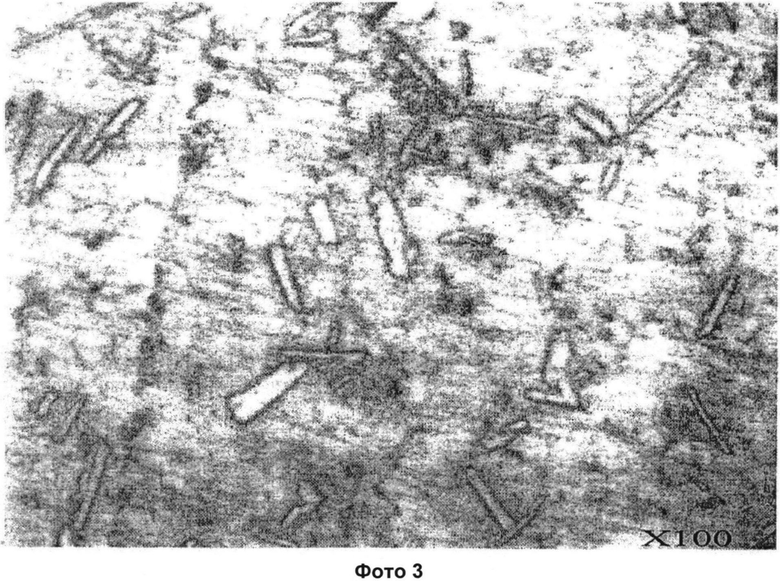

Фото 3 - микроструктура лигатуры, полученной заявляемым способом, увеличение ×100.

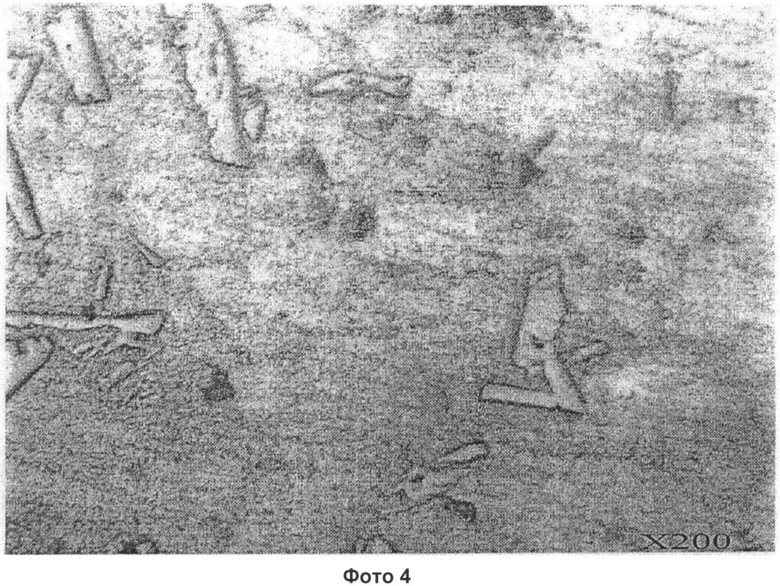

Фото 4 - микроструктура лигатуры, полученной заявляемым способом, увеличение ×200.

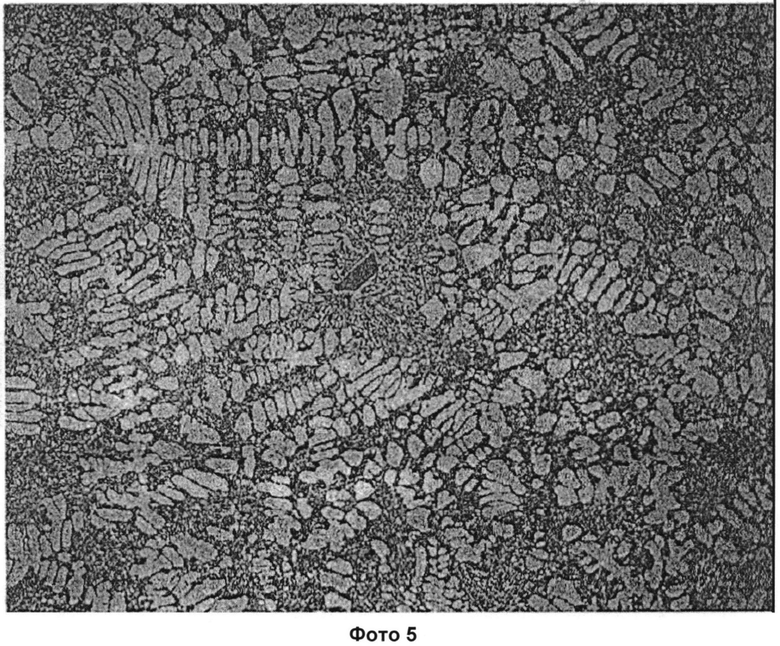

Фото 5 - микроструктура среза сплава АК12М2, модифицированного лигатурой, полученной печным способом.

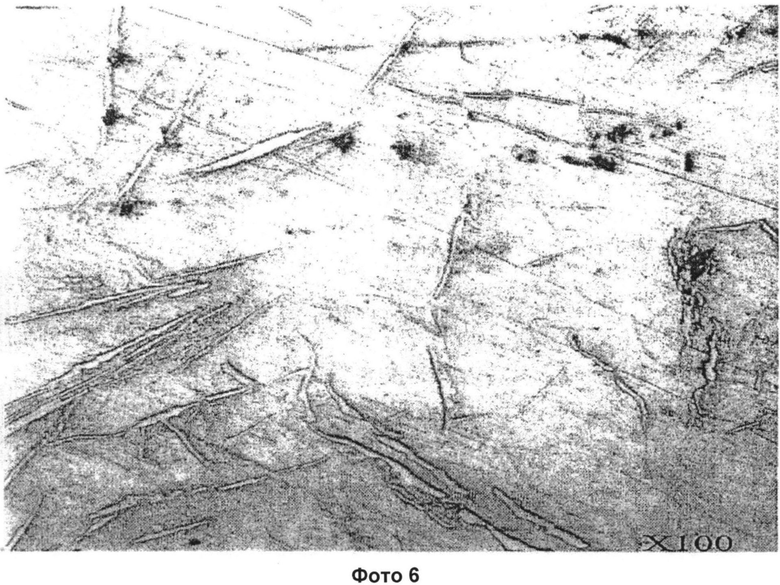

Фото 6 - микроструктура лигатуры, полученной печным способом, увеличение ×100.

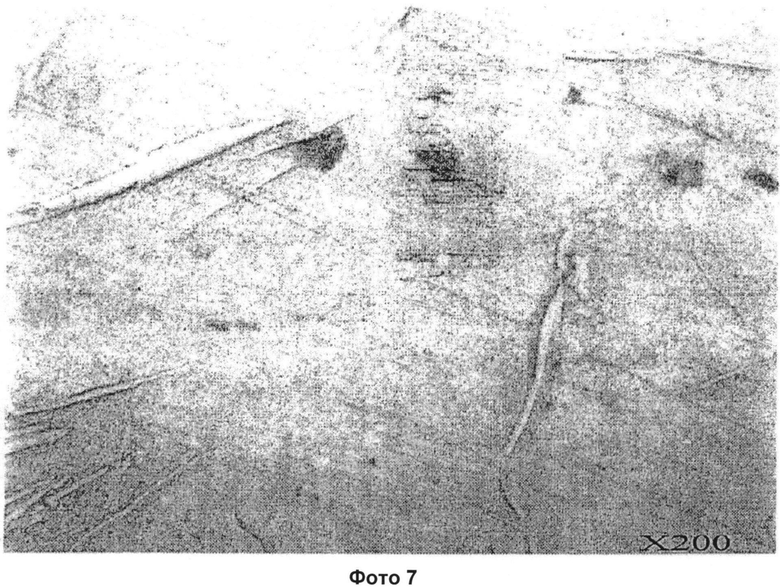

Фото 7 - микроструктура лигатуры, полученной печным способом, увеличение ×200.

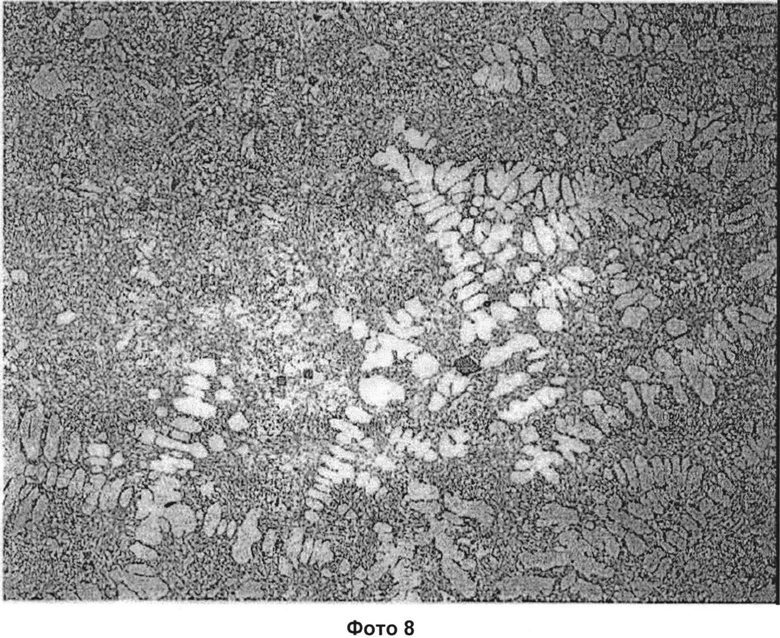

Фото 8 - микроструктура среза сплава АК12М2, модифицированного лигатурой, полученной классическим СВС способом.

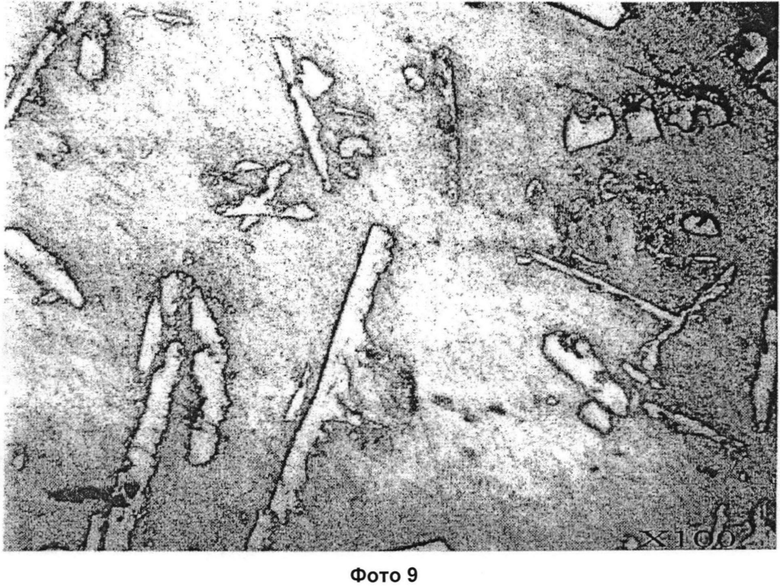

Фото 9 - микроструктура лигатуры, полученной классическим СВС способом, увеличение ×100.

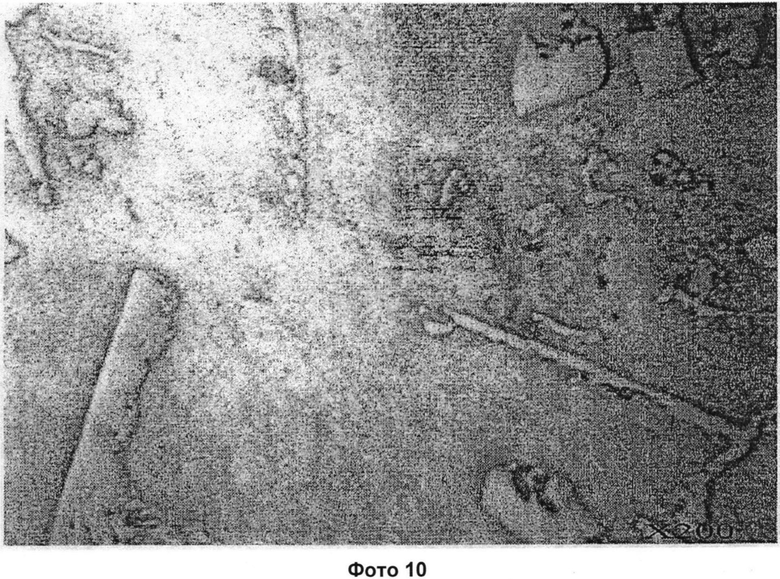

Фото 10 - микроструктура лигатуры, полученной классическим СВС способом, увеличение ×200.

Предлагаемый способ осуществляют следующим образом.

Готовят экзотермическую смесь порошков алюминия и титана 1 (см. чертеж) в пропорции 3Al:Ti, затем подвергают ее механоактивации в шаровой мельнице. Равномерное перемешивание в шаровой мельнице производится для повышения соприкосновения частиц, сочетаются режим перекатывания и скольжения. Смешивание механоактивированного порошка производится в течение 2 часов. При этом частицы титанового порошка, обладающие более высокой удельной поверхностью, окружаются более мелкими частицами порошка алюминия. Одновременно подготавливают брикеты прессованной титановой стружки 2. Химический состав титановой стружки приведен в Таблице 1. Титановая стружка является отходом производства предприятия, которые обычно утилизируют.

Смесь порошков и брикеты из прессованной титановой стружки вводят в расплав алюминия, находящийся в графитовом тигле 3. На поверхности расплава алюминия в тигле 3 находится криолит технический искусственный 4 (Na3AlF6) в количестве 0,1% от массы плавки. Наличие на поверхности расплава алюминия, разогретого до 900°C, флюса из криолита технического искусственного повышает активность СВС-реакции за счет удаления оксидов Al2O3 и TiO2. Для более полного прохождения СВС-реакции стехиометрическая смесь порошкообразных реагентов (Ti+3Al) может помещаться между двумя брикетами прессованной титановой стружки. Соотношение количества стехеметрической смеси порошков и брикета из титановой стружки выбирают предпочтительно в пропорции 1/3 порошка:2/3 титановой стружки. Воспламенение, горение смеси и образование интерметаллидов Al3Ti в результате самораспространяющегося высокотемпературного синтеза происходит внутри расплава алюминия. На схеме стрелками 5 показано направление распространения СВС-реакции. Стехиометрическая пропорция порошков наиболее реакционная, по ней быстрее распространяется волна СВС, при этом выделяется большое количество энергии, достаточное для расплавления брикетированной титановой стружки.

При расплавлении прессованной титановой стружки при прохождении СВС-синтеза, на поверхности расплава алюминия, под слоем флюса криолита синтезируется тугоплавкая фаза Al3Ti (позиция 6 на схеме). В этот момент происходит увеличение температуры расплава на 50-60°С, т.к. реагенты алюминия и титана реагируют между собой на зеркале алюминиевого расплава, разогретого до температуры 900°С. Момент окончания синтеза определяют по прекращению газовыделения на поверхности расплава. Далее целевая фаза Al3Ti при активном перемешивании расплава в течение 30 минут диффундирует в расплав алюминия (стрелки, позиция 7).

В результате диффузии тугоплавкая фаза Al3Ti с поверхности расплава равномерно распределяется в лигатурном расплаве.

Разлив расплава лигатуры осуществляется мерной ложкой, в один прием. Масса отливки 2,5-3 кг. Литье в кокиль. Заливка осуществляется вручную в отдельную изложницу.

Прототипом предлагаемого совмещенного СВС и печного синтеза являются классический СВС синтез и метод непосредственного сплавления алюминия с титаном (печной). При получении лигатуры AlTi-3 непосредственным сплавлением (печной синтез) образуются интерметаллиды Al3Ti размером 16-18 мкм крупноигольчатой формы (см. фото 1). При проведении классического СВС синтеза (Ti+3Al)+Q образуются интерметаллиды Al3Ti с размером 16-18 мкм глобулярно-блочной морфологии (см. фото 2).

Тугоплавкие интерметаллиды Al3Ti лигатуры, полученной заявляемым совмещенным способом (СВС и литейных технологий), имеют глобулярно-блочную морфологию размером 1-2 мкм (см. фото 2, 3, 4) при соблюдении следующих условий:

- механоактивации порошковой смеси;

- введении одновременно с порошковой смесью брикета из титановой стружки;

- соблюдении пропорции смешивания 1/3 (Ti+3Al) порошок + 2/3 Ti стружка.

Применение лигатуры, полученной заявляемым совмещенным способом при модифицировании сплава АК12М2, позволяет сформировать в сплаве более дисперсную эвтектику (Al)+(Si) и увеличить ее долю в микроструктуре сплава (см. фото 1).

Химический состав лигатуры AlTi-3, полученный тремя способами, одинаков, соответствует ГОСТ ТТМ 4.79.1058-2006 и приведен в Таблице 2.

Механические свойства сплава АК12М2 в зависимости от вида примененной модифицирующей лигатуры АГП-3 приведены в Таблице 3.

У лигатуры, полученной заявляемым способом, благоприятный макро и микро-состав, хорошая адгезия между алюминиевой матрицей и упрочняющей фазой Al3Ti, равномерное распределение структурных составляющих в структуре сплава АК12М2.

У лигатуры AlTi-3, выплавленной заявляемым способом, получен структурно-однородный излом серебристого цвета, отсутствуют: неметаллические шлаковые включения, примеси, газовая пористость, ликвационные зоны, участки обедненные интерметаллидами. Синтез упрочняющей фазы осуществляется непосредственно в алюминиевой матрице, титаниды Al3Ti глобулярно-блочной морфологии равномерно растворяются в объеме расплава алюминия.

Таким образом, предлагаемый способ получения лигатуры AlTi-3 с размерами интерметаллидов Al3Ti до 1-2 мкм, позволяет снизить себестоимость получения лигатуры за счет использования отходов собственного производства - титановой стружки, а также повысить модифицирующую способность лигатуры, что выражается в изменении основных структурных составляющих и улучшении механических свойств сплава АК12М2.

Использование при получении лигатуры AlTi-3 стехиометрической смеси механоактивированных порошков (Ti+3Al) и прессованной титановой стружки в соотношении 1/3(Ti+3Al) порошок : 2/3 Ti стружки, наряду с утилизацией металлоотходов титановой стружки обеспечивает исключение перегрева в зоне экзотермической реакции и является основным фактором, обеспечивающим получение дисперсных и армирующих фаз Al3Ti глобулярно-блочной морфологии с размером частиц 1-2 мкм.

При реализации заявляемого способа может быть использовано известное технологическое оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 1997 |

|

RU2138572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОЙ ЛИГАТУРЫ ДЛЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2636212C1 |

| Лигатура алюминий-титан-бор | 2016 |

|

RU2644221C1 |

| Прекурсор лигатуры Al-Ti-B | 2022 |

|

RU2810143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВОЙ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 1996 |

|

RU2110597C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих борид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2793662C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих карбид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2792903C1 |

| Способ получения лигатуры с алюминидами никеля и РЗМ для модифицирования алюминиевых сплавов | 2020 |

|

RU2732809C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

Изобретение относится к производству лигатур цветных металлов, в частности к получению алюминиево-титановой лигатуры, и может быть использовано в авиационной, автомобильной и других отраслях промышленности, изготавливающих деформируемые и литейные алюминиевые сплавы. Готовят экзотермическую смесь порошков алюминия и титана, затем подвергают ее механоактивации. Одновременно подготавливают брикеты прессованной титановой стружки. Смесь порошков и брикеты из прессованной титановой стружки вводят одновременно в расплав алюминия, на поверхности которого находится криолит, выдерживают расплав в течение не менее 30 минут с периодическим перемешиванием. Соотношение количества стехеметрической смеси порошков и брикета из титановой стружки выбирают в пропорции 1/3 смеси порошков : 2/3 титановой стружки. Изобретение позволяет повысить качество лигатуры, улучшить ее структуру и равномерность распределения титана в объеме лигатуры, а также исключить шлаковые включения и ликвационные зоны, обедненные интерметаллидами Al3Ti. 1 з.п. ф-лы, 3 табл., 1 ил., 10 фото.

1. Способ получения лигатуры для производства алюминиевых сплавов, включающий плавление алюминия, введение в расплав алюминия переходного металла в виде порошка титана, смешанного в стехиометрическом соотношении с порошком алюминия для образования интерметаллидов в результате самораспространяющегося высокотемпературного синтеза, перемешивание полученного расплава и его кристаллизацию, отличающийся тем, что предварительно на зеркале расплава алюминия размещают в качестве флюса криолит, смесь порошков алюминия и титана подвергают предварительной механоактивации, в расплав одновременно с механоактивированной смесью порошков титана и алюминия вводят прессованную титановую стружку и выдерживают расплав в течение не менее 30 минут с периодическим перемешиванием.

2. Способ по п.1, отличающийся тем, что соотношение смеси порошков титана и алюминия и титановой стружки выбирают в пропорции 1/3:2/3, соответственно.

| Способ получения лигатур для производства алюминиевых сплавов | 1990 |

|

SU1759930A1 |

| Способ получения лигатуры алюминий-титан | 1992 |

|

SU1836471A3 |

| US 2955935 A, 11.10.1960 | |||

Авторы

Даты

2015-02-20—Публикация

2013-11-13—Подача