Изобретение относится к производству алюминия, в частности к получению титансодержащих алюминиевых сплавов и лигатур, и может быть использовано в алюминиевой, авиационной, автомобильной и других отраслях промышленности, изготавливающих модифицированные деформируемые и литейные алюминиевые сплавы и изделия из них.

Под модифицированием макроструктуры понимают получение отливок и слитков с мелкозернистым строением. Конечной задачей модифицирования является повышение механических, технологических и эксплуатационных свойств отливок, слитков, а также получаемых из них изделий и полуфабрикатов посредством измельчения литой структуры.

Наиболее распространенным и эффективным способом измельчения структуры (модифицирования) алюминия и его сплавов является использование алюминиевых лигатур с тугоплавкими переходными элементами: титаном, цирконием, бором, стронцием.

Известен способ получения лигатуры Al-Ti-B, в котором титан в виде титановой губки измельчают до размера 10-15 мм, смешивают с тетрафторборатом калия. Смесь помещают в металлический контейнер и нагревают до температуры 515-530°C, затем уплотняют давлением до исчезновения жидкой фазы и после снятия давления полученную смесь вынимают из контейнера и вводят в расплавленный алюминий. Изобретение позволяет повысить степень усвоения бора жидким алюминием и снизить потери бора со шлаком (Патент №2215810, МПК С22С 21/00, 35/00. Опубл. 10.11.2003 г.) [1].

К недостаткам известного способа получения тройной лигатуры Al-Ti-B относится необходимость использования тетрафторбората калия - дорогого и дефицитного сырья, а также сложность процесса, обусловленная обработкой давлением смеси титановой губки с расплавом тетрафторбората калия.

Перечисленных недостатков лишен способ получения лигатур для производства алюминиевых сплавов (Патент №2542191, МПК С22С 35/00, 1/03. Опубл. 20.02.2015 г.) [2], включающий плавление алюминия, введение в расплав алюминия переходного металла в виде порошка титана, смешанного в стехиометрическом соотношении с порошком алюминия для образования интерметаллидов в результате самораспространяющегося высокотемпературного синтеза, перемешивание полученного расплава и его кристаллизацию, отличающийся тем, что предварительно на зеркале расплава алюминия размещают в качестве флюса криолит, смесь порошков алюминия и титана подвергают предварительной механоактивации, в расплав одновременно с механоактивированной смесью порошков титана и алюминия вводят прессованную титановую стружку и выдерживают расплав в течение не менее 30 минут с периодическим перемешиванием. Причем соотношение смеси порошков титана и алюминия и титановой стружки выбирают в пропорции 1/3:2/3, соответственно. Изобретение позволяет повысить качество лигатуры, улучшить ее структуру и равномерность распределения титана в объеме лигатуры, а также исключить шлаковые включения и ликвационные зоны, обедненные интерметаллидами Al3Ti.

Недостатками известного способа являются:

- необходимость использования специальных порошков титана и алюминия, химический состав и дисперсность которых должны соответствовать техническим условиям ТУ 1715-449-05785388 и требованиям ГОСТ 6058-73;

- предварительная механоактивация порошков титана и алюминия в течение 2 ч;

- использование в качестве флюса технического криолита (Na3AlF6) с температурой плавления 1008°C.

Наиболее близким по технической сущности, наличию сходных признаков к заявляемому способу является «Способ получения алюминиево-титановой лигатуры» (Патент РФ №2448181, С22С 1/02, 21/00. Опубл. 20.04.2012 г.) [3]. Согласно известному способу готовят алюминиевый расплав, перегревают его выше температуры ликвидус. В тигель с алюминиевым расплавом, покрытый флюсом, вводят перфорированный огнеупорный тигель с титановой губкой. Размер отверстий перфорированного тигля меньше размера титановой губки. Перфорированный тигель с титановой губкой располагают таким образом, что его край располагается выше зеркала металла в плавильном тигле. После этого титановую губку плавят с использованием концентрированного источника нагрева, в качестве которого используют электрическую дугу или сжатую электрическую дугу или лазер. Изобретение позволяет уменьшить время растворения титановой губки в алюминиевом расплаве за счет использования концентрированного источника нагрева, что повышает производительность процесса приготовления алюминиевых лигатур и снижает трудоемкость.

Это решение выбрано в качестве ближайшего аналога.

К недостаткам ближайшего аналога можно отнести использование внешнего концентрированного источника нагрева, в качестве которого применяют электрическую дугу или сжатую электрическую дугу, или лазер. Также к недостаткам относится необходимость использования перфорированного огнеупорного тигля с отверстиями, который в процессе приготовления лигатуры под действием высоких температур (1100°C) и флюса постепенно приходит в негодность.

Задачей предлагаемого изобретения является интенсификация процесса получения титансодержащего алюминиевого сплава. Под титансодержащим алюминиевым сплавом понимают:

- высокоэффективную лигатуру алюминий-титан, содержащую частицы алюминида титана со средним размером в несколько микрон;

- алюминий или его сплав, модифицированный частицами алюминида титана со средним размером в несколько микрон.

Под интенсификацией процесса понимают снижение энергозатрат на получение титансодержащего алюминиевого сплава, повышение модифицирующей способности лигатуры алюминий-титан за счет уменьшения размера интерметаллических частиц алюминида титана.

Технический результат при внедрении изобретения:

- получение методом самораспространяющегося высокотемпературного синтеза концентрированного сплава алюминия с 27,5÷36,7% титана, основу которого составляет алюминид титана Al3Ti;

- снижение энергозатрат на получение концентрированного сплава за счет тепла, выделяющегося при самораспространяющемся высокотемпературном синтезе алюминида титана;

- получение качественной лигатуры алюминий-титан с равномерно распределенными в объеме лигатуры частицами алюминида титана со средним размером в несколько микрон;

- получение модифицирующей лигатуры алюминий-титан в форме длинномерной заготовки без плавления алюминия нанесением на поверхность алюминиевой проволоки или полосы частиц алюминида титана со средним размером в несколько микрон.

Технический результат достигается двумя вариантами.

Первый вариант: Способ получения модифицирующей лигатуры Al-Ti, включающий взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом, в качестве пористого кускового титанового сырья используют титановую губку и/или брикетированную титановую стружку, весовое отношение пористого кускового титанового сырья к алюминию выдерживают в пределах (0,38÷0,58):1, а уровень перегретого алюминиевого расплава поддерживают выше уровня пористого кускового титанового сырья, при этом методом самораспространяющегося высокотемпературного синтеза получают концентрированный титансодержащий сплав алюминия с содержанием титана 27,5-36.7 мас. %, полученный титансодержащий сплав охлаждают и измельчают до содержания фракции минус 10 мкм не менее 95%, после чего измельченные частицы сплава вводят в алюминиевый расплав с получением модифицирующей лигатуры.

Пористое кусковое титановое сырье предварительно нагревают до 100÷250°C.

Взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем введения пористого кускового титанового сырья в перегретый алюминиевый расплав.

Взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем его заливки алюминиевым расплавом.

При введении измельченных частиц концентрированного сплава алюминия с титаном в алюминиевый расплав, на него воздействуют низкочастотными колебаниями или ультразвуком.

При введении измельченных частиц концентрированного сплава алюминия с титаном в алюминиевый расплав, их предварительно смешивают с порошком галогенидсодержащего флюса.

Второй вариант: Способ получения модифицирующей лигатуры Al-Ti, включающий взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом, в качестве пористого кускового титанового сырья применяют титановую губку и/или брикетированную титановую стружку, весовое отношение пористого кускового титанового сырья к алюминию выдерживают в пределах (0,38÷0,58):1, а уровень перегретого алюминиевого расплава поддерживают выше уровня пористого кускового титанового сырья, при этом методом самораспространяющегося высокотемпературного синтеза получают концентрированный сплав алюминия с содержанием титана 27,5-36.7 мас. %, полученный титансодержащий сплав охлаждают и измельчают до содержания фракции минус 10 мкм не менее 95%, после чего измельченные частицы сплава наносят на поверхность алюминиевой проволоки или полосы с получением модифицирующей лигатуры.

Пористое кусковое титановое сырье предварительно нагревают до 100÷250°С.

Взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем введения пористого кускового титанового сырья в перегретый алюминиевый расплав.

Взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем его заливки алюминиевым расплавом.

Техническая сущность заявляемого решения заключается в следующем.

Титансодержащий алюминиевый сплав получают в две стадии. На первой стадии методом самораспространяющегося высокотемпературного синтеза получают концентрированный сплав алюминия с титаном, основу которого составляет алюминид титана Al3Ti, который измельчают до среднего размера частиц в несколько микрон. На второй стадии получают титансодержащий алюминиевый сплав, для чего измельченные частицы концентрированного сплава алюминия с титаном вводят в алюминиевый расплав или наносят на поверхность алюминиевой проволоки или полосы.

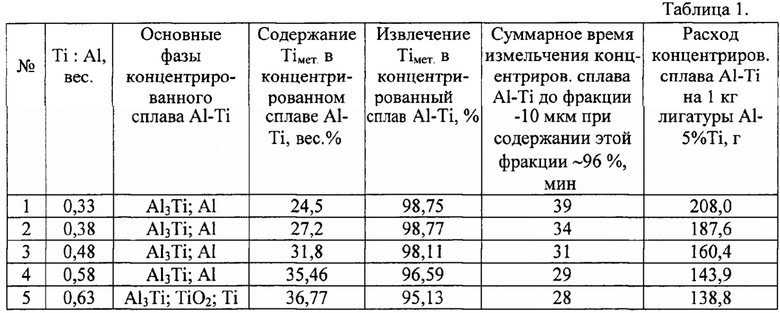

Описанные в научной и патентной литературе известные способы получения алюминидов титана методом самораспространяющегося высокотемпературного синтеза основаны на использовании смеси мелкодисперсных порошков алюминия и титана. В предлагаемом решении получают концентрированный сплав алюминия с содержанием титана ~27,5÷36,7% методом самораспространяющегося высокотемпературного синтеза с использованием не измельченной (кусковой) титановой губки и/или брикетированной титановой стружки. При этом весовое отношение пористого кускового титанового сырья к алюминию поддерживают в пределах (0,38÷0,58):1. Основу получаемого концентрированного сплава алюминия с титаном составляет алюминид титана Al3Ti. На фиг. 1 показана микроструктура сплава с содержанием титана 33,8%, полученного по предлагаемому способу с использованием кусковой титановой губки, где (1 - Al3Ti, 2 - AlTil,25, 3 - Al).

Наряду с Al3Ti в составе концентрированного сплава присутствует незначительное количество алюминида титана состава AlTi1,25 и алюминия. Образование алюминида титана состава AlTi1,25 обусловлено, по-видимому, неполным взаимодействием пористого кускового титанового сырья с алюминием, в силу концентрационных особенностей процесса. При весовом отношении пористого кускового титанового сырья к алюминию менее 0,38:1 (например, 0,33:1) снижается интенсивность самораспространяющегося высокотемпературного синтеза, уменьшается количество образующегося алюминида титана, в результате чего увеличивается расход концентрированного сплава на получение лигатуры, повышается пластичность получаемого концентрированного сплава за счет избыточного алюминия, что затрудняет его последующее дробление и измельчение. При весовом отношении пористого кускового титанового сырья к алюминию более 0,58:1 (например, 0,63:1) усложняется загрузка титанового сырья под уровень алюминиевого расплава, что приводит к окислению на воздухе части титана, не погруженного в алюминий. Как результат - в продуктах высокотемпературного синтеза (в концентрированном сплаве) появляются диоксид титана и не прореагировавший с алюминием избыточный титан.

Реализовать самораспространяющийся высокотемпературный синтез алюминида титана можно загрузкой пористого кускового титанового сырья под уровень алюминиевого расплава или его заливкой алюминиевым расплавом. В течение нескольких десятков секунд после приведения в контакт алюминиевого расплава и титанового сырья начинается самопроизвольный разогрев реакционной смеси до 1350-1450°C, сопровождающийся синтезом алюминида титана. Предварительный нагрев пористого кускового титанового сырья до 100÷250°C удаляет из него влагу и интенсифицирует высокотемпературный синтез. Интенсификация выражается в сокращении времени взаимодействия алюминия с титаном, снижении температуры, при которой начинается высокотемпературный синтез, в повышении температуры реакционной смеси во время синтеза. Предварительный нагрев титанового сырья выше 250°C на воздухе может привести к его возгоранию с образованием TiO2, что снизит извлечение титана в сплав.

Полученный концентрированный сплав алюминия с титаном охлаждают и измельчают до среднего размера частиц в несколько микрон, предпочтительно до содержания фракции минус 10 мкм не менее 95%. Измельчение проводят в несколько этапов: сначала среднее и мелкое дробление, а затем сплав размалывают, например, в планетарной мельнице. Размер полученных частиц алюминида титана изменяется в зависимости от времени и интенсивности помола. Размер частиц алюминида титана в лигатуре алюминий-титан оказывает определяющую роль на эффективность модифицирования. Из литературных источников (Бродова И.Г., Башлыков Д.В. Роль кинетики растворения интерметаллидов при легировании расплавов титаном // Расплавы. - 1995. - №6. - С. 23-31) [4] известно, что зародышевые частицы размером менее 1 мкм достаточно быстро растворяются в расплаве алюминия и не успевают оказать модифицирующее действие на затвердевающий сплав. Экспериментально установлено, что оптимальный с точки зрения эффективности модифицирования размер частиц алюминида титана составляет 2÷7 мкм. Именно поэтому в предлагаемом техническом решении рекомендуемое содержание частиц фракцией минус 10 мкм должно составлять не менее 95%. В этом случае, в соответствии с нормальным распределением крупности частиц (распределение Гаусса), средний размер частиц алюминида титана составит 3÷5 мкм.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- оба решения направлены на получение титансодержащего алюминиевого сплава в виде модифицирующей лигатуры алюминий-титан;

- для получения титансодержащего алюминиевого сплава используют перегретый алюминиевый расплав;

- в качестве пористого титанового сырья применяют кусковую титановую губку.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

в качестве пористого титанового сырья применяют кусковую титановую губку и/или брикетированную титановую стружку;

- предварительно получают концентрированный сплав алюминия с титаном методом самораспространяющегося высокотемпературного синтеза;

- при получении концентрированного сплава весовое отношение пористого титанового сырья к алюминию поддерживают в пределах (0,38÷0,58):1;

- при получении концентрированного сплава уровень алюминиевого расплава поддерживают выше уровня пористого титанового сырья;

- пористое титановое сырье предварительно нагревают до 100÷250°C;

- концентрированный сплав алюминия с титаном охлаждают и измельчают до среднего размера частиц в несколько микрон, предпочтительно до содержания фракции минус 10 мкм не менее 95%;

- измельченные частицы концентрированного сплава алюминия с титаном вводят в алюминиевый расплав;

- при введении измельченных частиц концентрированного сплава алюминия с титаном в алюминиевый расплав, на расплав воздействуют низкочастотными колебаниями или ультразвуком;

- при введении измельченных частиц концентрированного сплава алюминия с титаном в алюминиевый расплав, их предварительно смешивают с порошком галогенидсодержащего флюса;

- измельченные частицы концентрированного сплава алюминия с титаном наносят на поверхность алюминиевой проволоки или полосы.

Предлагаемое техническое решение характеризуется признаками, как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, выявил следующее:

Известен способ получения интерметаллидных сплавов на основе алюминида титана с повышенным содержанием ниобия и содержанием кислорода не более 0,08 мас. %. Способ включает подготовку шихты, содержащей в качестве исходных материалов титановую губку с легирующими компонентами и лигатуру, изготовление расходуемого электрода, его переплав с получением слитка интерметаллидного сплава. В качестве лигатуры используют стружку сплава, содержащего, мас. %: Nb 45-55, Ti 45-55, O2+N2 - не более 0,05, причем массовое количество лигатуры составляет 70% или 75% или 85% от общей массы шихты. Повышается химическая однородность слитков сплавов на основе алюминида титана с высоким содержанием ниобия и содержанием кислорода до 0,08 мас. % для обеспечения высоких механических и технологических свойств получаемых из него изделий (Патент №2576288, С22В 9/20, С22С 14/00, С22С 1/02. Опубл. 27.02.2016 г.) [5].

Известен способ получения лигатур для алюминиевых сплавов, включающий плавление алюминия, введение в расплав переходного металла для образования интерметаллидов, перемешивание и кристаллизацию, отличающийся тем, что перед введением в расплав переходный металл смешивают с алюминием в стехиометрическом соотношении и полученную экзотермическую смесь брикетируют (А.с. №1759930, С22С 1/03, 1/04. Опубл. 07.09.1992 г.) [6].

В способе получения литого сплава на основе гамма алюминида титана для фасонных отливок получают смесь порошков из чистых металлов, содержащую титан, алюминий, ниобий и молибден в количестве, мол. %: алюминий 40-44, ниобий 3-5, молибден 0,6-1,4, титан - остальное. Брикет формируют с относительной плотностью 50-85% и подвергают его термовакуумной обработке при температуре 550-650°C в течение 10-40 мин, скорости нагрева 5-40°C/мин и давлении 10-1-10-3 Па, а самораспространяющийся высокотемпературный синтез проводят при начальной температуре 560-650°C (Патент №2523049, С22С 14/00, B22F 3/23. Опубл. 20.07.2014 г.) [7].

В способе приготовления лигатуры алюминий - тугоплавкий металл алюминиевый расплав обрабатывают галогенидом тугоплавкого металла при одновременном воздействии наносекундными электромагнитными импульсами с удельной мощностью 1000-1500 МВт/м3. Изобретение позволяет увеличить жаростойкость, прочностные и пластические характеристики получаемых лигатур, а также их жидкотекучесть путем повышения растворимости и равномерности распределения тугоплавких легирующих элементов в матрице, измельчения ее микроструктуры (Патент №2232827, С22С 1/00, С22С 21/00, C22F 3/00. Опубл. 20.07.2004 г.) [8].

В способе получения лигатуры алюминий-титан (варианты) (Патент №2477759, С22С 35/00, С22С 1/02. Опубл. 20.03.2013 г.) [9] для получения лигатуры осуществляют алюмотермическое восстановление титана из его соединений в среде расплавленных галогенидов металлов. Титан восстанавливают из его фторида или оксида, а также из фтортитаната или оксифтортитаната щелочного или щелочноземельного металла в присутствии хлорида калия, фторида натрия и фторида алюминия, вводимых в расплав или образовавшихся в процессе алюмотермии. Температура процесса составляет 850-1150°C. Восстановление осуществляют под слоем хлоридного покровного флюса, содержащего хлориды калия и натрия при следующем соотношении компонентов в смеси, мас. %: хлорид калия 42-45, хлорид натрия - остальное. Расплав выдерживают в течение 15-30 минут и разливают в слитки.

Проведенный авторами анализ показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Соответствие условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе лабораторных испытаний.

Пример 1

Использование титановой губки и брикетированной титановой стружки и обоснование заявляемых пределов по весовому отношению пористого кускового титанового сырья к алюминию (0,38÷0,58):1

В лабораторных условиях получают 5 концентрированных сплавов алюминия с титаном с различным весовым отношением пористого кускового титанового сырья к алюминию: №1 - 0,33:1; №2 - 0,38:1; №3 - 0,48:1; №4 - 0,58:1; №5 - 0,63:1. В опытах №1 и №2 используют титановую губку, в опыте №3 - титановую губку и брикетированную титановую стружку в соотношении 1:1, в опытах №4 и №5 - брикетированную титановую стружку.

Для этого в тигель, разогретый в печи сопротивления до 850÷10°C, загружают соответствующее количество просушенного пористого кускового титанового сырья, а затем заливают расчетное количество алюминиевого расплава, нагретого до 800±10°C. Алюминиевый расплав полностью закрывает поверхность пористого кускового титанового сырья в опытах №№1-4. В опыте №5 из-за увеличенного количества титанового сырья часть его оказалась не покрыта алюминиевым расплавом. В результате самораспространяющегося высокотемпературного синтеза в тигле синтезируют концентрированный сплав алюминия с титаном. По данным рентгенофазового анализа основу концентрированного сплава составляет алюминид титана Al3Tic небольшой примесью алюминия. В опыте №1 интенсивность самораспространяющегося высокотемпературного синтеза невысокая вследствие большого избытка алюминия. В опыте №5 в продуктах высокотемпературного синтеза идентифицирован диоксид титана TiO2 и металлический титан.

Полученные концентрированные сплавы алюминия с титаном охлаждают, дробят и измельчают в планетарной мельнице до содержания фракции минус 10 мкм ~96%. На измельчение подают навески концентрированных сплавов алюминия с титаном по 300 г. Измельчение проводят в несколько приемов, периодически контролируя размер частиц концентрированного сплава алюминия с титаном в лазерном гранулометре. При этом фиксируют суммарное время измельчения концентрированных сплавов алюминия с титаном в планетарной мельнице.

С использованием 5-ти измельченных до микронных размеров концентрированных сплавов алюминия с титаном готовят 5 лигатур. Для этого расчетное количество полученных в опытах №№1-5 и измельченных до фракции минус 10 мкм и содержанием этой фракции ~96% концентрированных сплавов алюминия с титаном вводят при перемешивании под уровень алюминиевого расплава с температурой 850±20°C, покрытого галогенидсодержащим флюсом. Во время введения частиц концентрированного сплава в алюминиевый расплав, на него воздействуют низкочастотными колебаниями. Для возбуждения в расплаве колебаний используют электромагнитный вибратор из силицированного графита с преобразователем частоты переменного тока, питающего обмотку катушки электромагнита. Обработку расплава проводят при амплитуде колебаний ~1 мм и частотах 20÷30 Гц. Воздействие низкочастотными колебаниями на расплав лигатур приводит к диспергированию крупных агломератов частиц алюминида титана на отдельные частицы и мелкие агломераты и их равномерному распределению в расплаве. Содержание титана в полученных лигатурах 5,00÷0,08%. Полученные лигатуры разливают в холодные стальные изложницы.

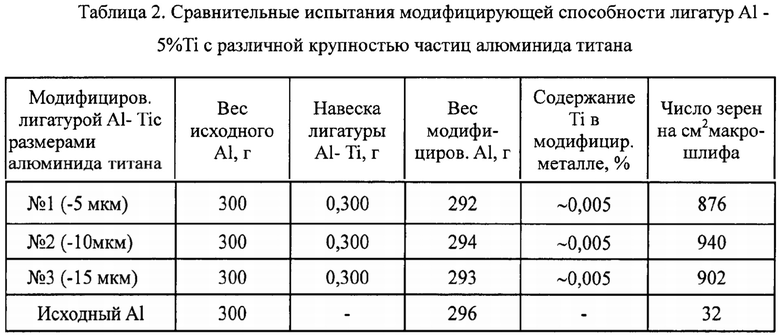

Результаты опытов №№1-5 представлены в таблице 1.

Из приведенных в таблице 1 результатов лабораторных опытов следует:

- для получения концентрированного сплава алюминия с титаном в качестве пористого кускового титанового сырья применяют титановую губку и/или брикетированную титановую стружку;

- при получении концентрированного сплава алюминия с титаном оптимальное весовое отношение пористого кускового титанового сырья к алюминию находится в пределах (0,38÷0,58):1;

- при весовом отношении пористого кускового титанового сырья к алюминию 0,33:1, в получаемом концентрированном сплаве большой избыток алюминия, что приводит к увеличению времени измельчения сплава до крупности частиц минус 10 мкм (за счет большего объема и большей пластичности сплава), а также к повышенному расходу сплава на приготовление лигатуры Al-5%Ti. Также при получении такого концентрированного сплава отмечается снижение интенсивности самораспространяющегося высокотемпературного синтеза из-за большого избытка алюминия;

- при весовом отношении пористого кускового титанового сырья к алюминию 0,63: 1 в получаемом концентрированном сплаве присутствуют избыточный титан и диоксид титана TiO2, что увеличивает расход титана на производство лигатуры Al-5%Ti, снижает извлечение титана в концентрированный сплав алюминия с титаном.

Пример 2

Обоснование крупности частиц измельченного концентрированного сплава алюминия с титаном

Три образца концентрированного сплава алюминия с титаном с содержанием титана 31,8% вес., полученные в опыте №3 (см. пример 1), измельчают в планетарной мельнице соответственно до крупности минус 5 мкм; минус 10 мкм; минус 15 мкм при содержании указанных фракций в измельченном сплаве ~96%. Суммарное время измельчения до указанной крупности составило соответственно: 41 мин, 31 мин и 27,5 мин.

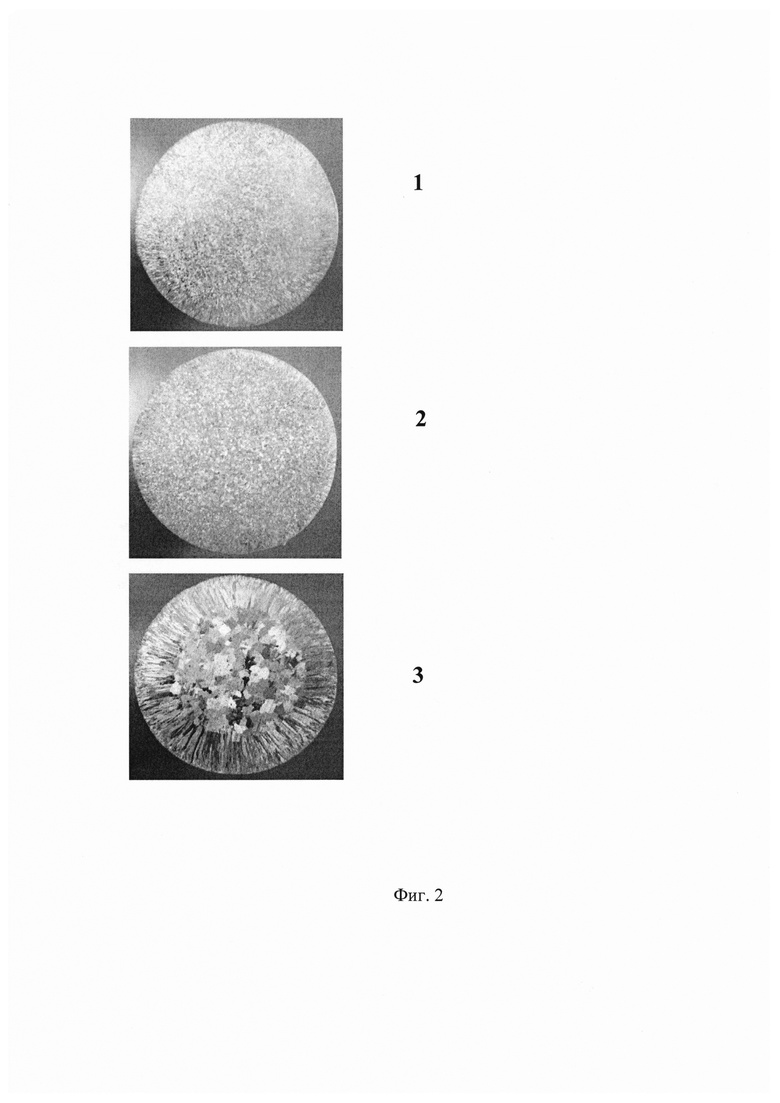

С использованием измельченных частиц концентрированного сплава алюминия с титаном готовят три лигатуры алюминий-титан: №1 - с частицами минус 5 мкм, №2 - с частицами минус 10 мкм, №3 - с частицами минус 15 мкм. Для этого расчетное количество измельченных частиц концентрированного сплава алюминия с титаном вводят под уровень алюминиевого расплава с температурой 850±20°C, покрытого галогенидсодержащим флюсом, при интенсивном перемешивании и воздействии на расплав низкочастотными колебаниями. Для возбуждения в расплаве колебаний используют электромагнитный вибратор из силицированного графита с преобразователем частоты переменного тока, питающего обмотку катушки электромагнита. Обработку расплава проводят при амплитуде колебаний ~1 мм и частотах 20÷30 Гц. Содержание титана в трех полученных лигатурах ~4,95÷5,03%. Полученные лигатуры алюминий-титан разливают в холодные стальные изложницы при одинаковых условиях.

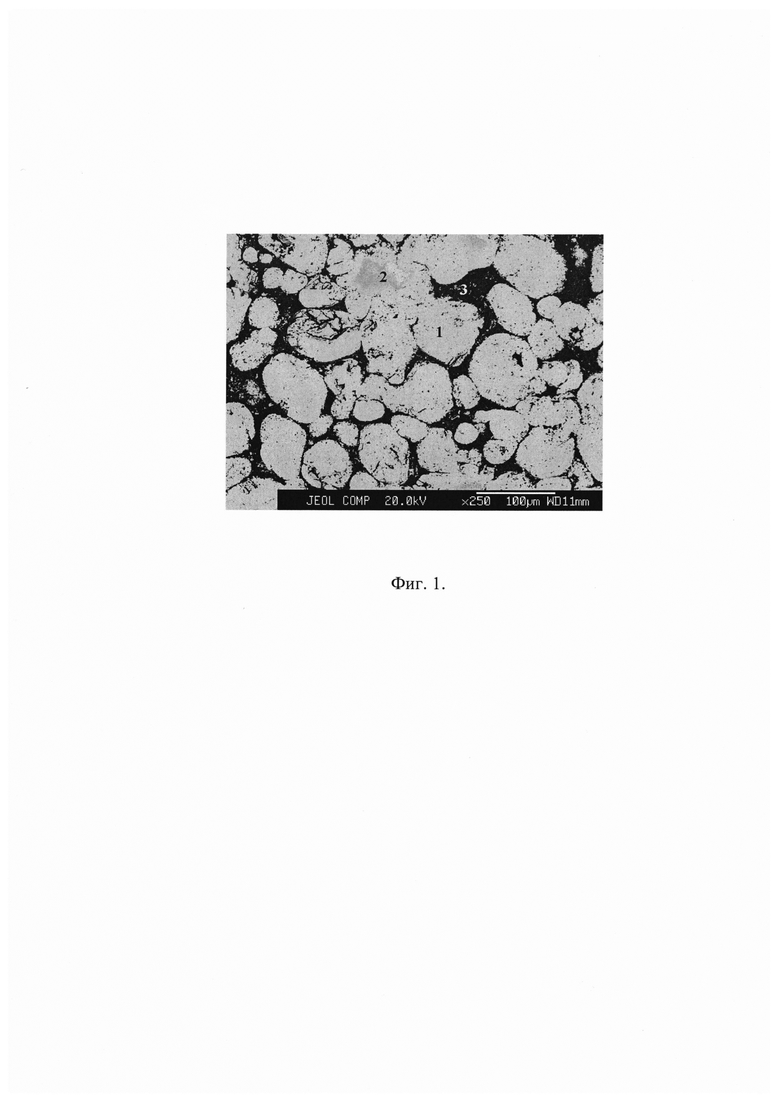

Следующим этапом оценивают модифицирующую способность трех приготовленных лигатур с различной крупностью частиц алюминида титана Al3Ti. Для этого навески лигатур №№1-3 растворяют в алюминиевом расплаве марки А7 с температурой 725±10°C при перемешивании, из расчетного содержания титана в модифицируемом алюминии 0,005%. Во всех трех опытах условия введения лигатуры алюминий-титан в алюминиевый расплав, выдержки расплава, его заливки в изложницы и кристаллизации - одинаковы. Из образцов модифицированного металла готовят макрошлифы и методом линейного анализа (по методу секущих) определяют число зерен алюминия на см2 макрошлифа. Исходные данные и результаты опытов по модифицированию алюминия лигатурами алюминий-титан представлены в таблице 2 и на фиг. 2, где: 1 - микроструктура алюминия, модифицированного лигатурой Al-Ti с размером алюминидов титана - 3 мкм; 2 - Микроструктура алюминия, модифицированного лигатурой Al-Ti с размером алюминидов титана - 7 мкм; 3 - Микроструктура исходного алюминия.

Из полученных результатов следует, что при одинаковом содержании титана в модифицированном алюминии (~0,005% вес.) наибольший эффект измельчения зерна алюминия обеспечивает лигатура Al - 5%Ti с частицами алюминида титана фракцией минус 10 мкм (940 зерен на см2 макрошлифа).

При модифицировании алюминия лигатурами Al - 5%Ti с частицами алюминида титана фракцией минус 5 мкм и минус 15 мкм эффект измельчения зерна алюминия снижается, в первом случае - благодаря полному растворению части мелких частиц алюминида титана без образования центров кристаллизации, во втором случае - в связи с более крупными размерами частиц алюминида титана и, соответственно, меньшим количеством центров кристаллизации. Кроме того, при измельчении частиц концентрированного сплава до фракции минус 5 мкм, возрастают время и энергозатраты на размол сплава.

Пример 3

Получение титансодержащего алюминиевого сплава нанесением измельченных частиц концентрированного сплава алюминия с титаном на поверхность длинномерной алюминиевой заготовки

Концентрированный сплав алюминия с титаном с содержанием титана 31,8% вес., измельченный до содержания фракции минус 10 мкм ~96%, наносят на поверхность алюминиевой полосы шириной 3 см, толщиной 0,5 мм методом газодинамического напыления азотом с помощью оборудования ДИМЕТ, модель 403. Расход сжатого азота 0,3 м3/мин, давление 0,6÷0,7 МПа.

Погонный метр алюминиевой полосы до нанесения частиц концентрированного сплава алюминия с титаном весил 40,5 г. После нанесения на алюминиевую полосу частиц концентрированного сплава с двух сторон, вес одного погонного метра полосы составил в среднем 45,0 г. Среднее содержание титана в полосе с нанесенным покрытием концентрированного сплава составляет ~3,18%. Полученную лигатуру алюминий-титан в виде полосы используют для модифицирования алюминия и его сплавов.

Пример 4

Введение измельченных частиц концентрированного сплава алюминия с титаном в алюминиевый расплав в смеси с порошком галогенидсодержащего флюса.

Образец концентрированного сплава алюминия с 31,8% вес. титана, полученный в опыте №3 (пример 1), измельчают в планетарной мельнице совместно с хиолитом Na5Al3F14 до крупности частиц минус 10 мкм; при содержании указанной фракции в измельченной смеси ~97%. Весовое соотношение сплава алюминия с титаном и хиолита 1:0,6. Полученную смесь прессуют в брикеты цилиндрической формы.

Расчетное количество брикетированной смеси концентрированного сплава алюминия с титаном и хиолитом вводят под уровень алюминиевого расплава с температурой 870±20°C, покрытого флюсом KCl + NaCl эквимолекулярного состава, при интенсивном перемешивании. После загрузки брикетированной смеси расплав выдерживают в течение 30 мин при слабом перемешивании для разделения шлаковой и металлической фаз. Затем с поверхности лигатуры снимают шлак, после чего лигатуру интенсивно перемешивают в течение 5 мин. Полученную лигатуру алюминий-титан заливают в холодную стальную изложницу, охлаждают, взвешивают и анализируют на содержание титана.

Концентрация титана в полученной лигатуре ~3,73±0,06%. Микроструктура полученной лигатуры, по данным металлографического анализа, представлена частицами алюминида титана Al3Ti размером преимущественно 3÷15 мкм без крупных агломератов интерметаллидов.

Ссылка на информационные источники:

1. Патент №2215810, МПК С22С 21/00, 35/00. Опубл. 10.11.2003 г.

2. Патент №2542191, МПК С22С 35/00, 1/03. Опубл. 20.02.2015 г.

3. Патент РФ №2448181, С22С 1/02, 21/00. Опубл. 20.04.2012 г.

4. Бродова И.Г., Башлыков Д.В. Роль кинетики растворения интерметаллидов при легировании расплавов титаном // Расплавы. - 1995. - №6. - С. 23-31.

5. Патент №2576288, С22В 9/20, С22С 14/00, С22С 1/02. Опубл. 27.02.2016 г.

6. А.с. №1759930, С22С 1/03, 1/04. Опубл. 07.09.1992 г.

7. Патент №2523049, С22С 14/00, B22F 3/23. Опубл. 20.07.2014 г.

8. Патент №2232827, С22С 1/00, С22С 21/00, C22F 3/00. Опубл. 20.07.2004 г.

9. Патент №2477759, С22С 35/00, С22С 1/02. Опубл. 20.03.2013 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2394927C2 |

| Лигатура алюминий-титан-бор | 2016 |

|

RU2644221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2542191C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 1997 |

|

RU2138572C1 |

| Прекурсор лигатуры Al-Ti-B | 2022 |

|

RU2810143C1 |

| Способ получения лигатуры с алюминидами никеля и РЗМ для модифицирования алюминиевых сплавов | 2020 |

|

RU2732809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2012 |

|

RU2497970C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ТИТАНОВОЙ ЛИГАТУРЫ | 2010 |

|

RU2448181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН | 2015 |

|

RU2599134C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

Изобретение относится к производству алюминия, в частности к получению титансодержащих алюминиевых сплавов и лигатур, и может быть использовано в алюминиевой, авиационной, автомобильной и других отраслях промышленности, изготавливающих модифицированные деформируемые и литейные алюминиевые сплавы и изделия из них. Способ получения модифицирующей лигатуры Al-Ti включает взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом, при этом в качестве пористого кускового титанового сырья используют титановую губку и/или брикетированную титановую стружку, весовое отношение пористого кускового титанового сырья к алюминию выдерживают в пределах (0,38÷0,58):1, а уровень перегретого алюминиевого расплава поддерживают выше уровня пористого кускового титанового сырья, при этом методом самораспространяющегося высокотемпературного синтеза получают концентрированный титансодержащий сплав алюминия с содержанием титана 27,5-36.7 мас. %, полученный титансодержащий сплав охлаждают и измельчают до содержания фракции минус 10 мкм не менее 95%, после чего измельченные частицы сплава вводят в алюминиевый расплав с получением модифицирующей лигатуры или наносят на поверхность алюминиевой проволоки или полосы с получением модифицирующей лигатуры. Изобретение направлено на получение лигатуры алюминий-титан с равномерно распределенными в объеме лигатуры частицами алюминида титана. 2 н. и 8 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Способ получения модифицирующей лигатуры Al-Ti, включающий взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом, отличающийся тем, что в качестве пористого кускового титанового сырья используют титановую губку и/или брикетированную титановую стружку, весовое отношение пористого кускового титанового сырья к алюминию выдерживают в пределах (0,38÷0,58):1, а уровень перегретого алюминиевого расплава поддерживают выше уровня пористого кускового титанового сырья, при этом методом самораспространяющегося высокотемпературного синтеза получают концентрированный титансодержащий сплав алюминия с содержанием титана 27,5-36.7 мас. %, полученный титансодержащий сплав охлаждают и измельчают до содержания фракции минус 10 мкм не менее 95%, после чего измельченные частицы сплава вводят в алюминиевый расплав с получением модифицирующей лигатуры.

2. Способ по п. 1, отличающийся тем, что пористое кусковое титановое сырье предварительно нагревают до 100÷250°C.

3. Способ по п. 1, отличающийся тем, что взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем введения пористого кускового титанового сырья в перегретый алюминиевый расплав.

4. Способ по п. 1, отличающийся тем, что взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем его заливки алюминиевым расплавом.

5. Способ по п. 1, отличающийся тем, что при введении измельченных частиц концентрированного сплава алюминия с титаном в алюминиевый расплав, на него воздействуют низкочастотными колебаниями или ультразвуком.

6. Способ по п. 1, отличающийся тем, что при введении измельченных частиц концентрированного сплава алюминия с титаном в алюминиевый расплав, их предварительно смешивают с порошком галогенидсодержащего флюса.

7. Способ получения модифицирующей лигатуры Al-Ti, включающий взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом, отличающийся тем, что в качестве пористого кускового титанового сырья применяют титановую губку и/или брикетированную титановую стружку, весовое отношение пористого кускового титанового сырья к алюминию выдерживают в пределах (0,38÷0,58):1, а уровень перегретого алюминиевого расплава поддерживают выше уровня пористого кускового титанового сырья, при этом методом самораспространяющегося высокотемпературного синтеза получают концентрированный сплав алюминия с содержанием титана 27,5-36.7 мас. %, полученный титансодержащий сплав охлаждают и измельчают до содержания фракции минус 10 мкм не менее 95%, после чего измельченные частицы сплава наносят на поверхность алюминиевой проволоки или полосы с получением модифицирующей лигатуры.

8. Способ по п. 7, отличающийся тем, что пористое кусковое титановое сырье предварительно нагревают до 100÷250°C.

9. Способ по п. 7, отличающийся тем, что взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем введения пористого кускового титанового сырья в перегретый алюминиевый расплав.

10. Способ по п. 7, отличающийся тем, что взаимодействие пористого кускового титанового сырья с перегретым алюминиевым расплавом осуществляют путем его заливки алюминиевым расплавом.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ТИТАНОВОЙ ЛИГАТУРЫ | 2010 |

|

RU2448181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2394927C2 |

| ГЕМАГГЛЮТИНАЦИОННЫЙ ТЕСТ НА ОСНОВЕ РЕКОМБИНАНТНОГО АНТИГЕНА ДЛЯ СЕРОДИАГНОСТИКИ СИФИЛИСА | 2006 |

|

RU2305842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 2001 |

|

RU2215810C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2542191C1 |

Авторы

Даты

2017-12-05—Публикация

2016-11-09—Подача