Изобретение относится к химическому составу защитно-декоративного силикатного покрытия и может быть использовано для окрашивания металлических наружных и внутренних поверхностей с целью их защиты от коррозии и придания им декоративного вида.

Практически все составы известных силикатных покрытий предназначены для окрашивания силикатных, керамических и деревянных поверхностей. Что касается металлов, то сведения о рецептурах для их окрашивания являются единичными. Так, известна рецептура силикатного покрытия на основе модифицированного жидкого стекла, включающая кварцсодержащий компонент, тальк, оксид переходного s2 элемента, дефлокулянт, органический модификатор и тиксотропную добавку (патент РФ 2272820, опубл. 27.03.2006). Данная композиция позволяет повысить живучесть и срок хранения краски, снизить ее стоимость при обеспечении высоких показателей укрывистости, прочности сцепления, водостойкости, морозостойкости и требуемой вязкости. Предназначена такая рецептура исключительно для окрашивания кирпичных, бетонных поверхностей, штукатурки и дерева. Однако указывается, что она также может защитить металл от окисления. Проведенные испытания показали, что адгезионная прочность такого покрытия к металлическим поверхностям крайне низкая и по методу решетчатых надрезов по ГОСТ 15.140-78 составляет 3 балла.

Наиболее близким к патентуемому изобретению является состав по патенту РФ №2066336 (опубл. 10.09.1996), рецептура которого включает следующие ингредиенты, мас.%:

Защитное покрытие, согласно данному прототипу, образуется путем предварительного нанесения на подложку грунтовочного слоя в виде 10 мас.%-ного водного раствора натриевого жидкого стекла с модулем 4,0-4,5 и плотностью 1,18-1,19 г/см3, который наносится с расходом 60-70 г/м2 на 0,1 мм толщины коррозии. Далее производится сушка при 4-30°C. После сушки наносится лицевой слой краски приведенной выше рецептуры. Указывается, что адгезионная прочность такого двухупаковочного покрытия высокая и составляет по методу решетчатых надрезов по ГОСТ 15.140-78 1 балл.

Проведенные проверочные испытания показали, что адгезионная прочность рецептуры прототипа является нестабильной и не одинакова в отношении различной степени коррозионного состояния металлической поверхности подложки. При небольшой глубине равномерной коррозии с шероховатостью менее 0,1 мм и отсутствии питтинговых каверн прочность адгезионного сцепления действительно очень высокая, что полностью подтверждает данные прототипа. Однако, в отношении чистой металлической поверхности, то есть при полном отсутствии коррозионного проявления, прочность адгезионного сцепления значительно снижается, до 3-х баллов. В случае же более глубокой равномерной коррозии с шероховатостью более 0,5 мм либо в случае питтинговой коррозии силы адгезии такого двухупаковочного покрытия по прототипу невелики и находятся на уровне 2-3-х баллов.

Эта, на первый взгляд, противоречивая картина связана с процессами физико-химического взаимодействия на границах:

1. Металл - коррозионный слой на металлической поверхности.

2. Наружный слой коррозионной поверхности - поверхность грунтовки натриевого силикатного стекла.

3. Чистая металлическая поверхность - поверхность грунтовки натриевым силикатным стеклом в виде 10 мас.%-ного раствора.

Проанализируем все три случая на примере железа.

1. Металлическая поверхность - коррозионный слой на металлической поверхности.

Известно, что процесс равномерной коррозии начинается с поверхности металла и протекает при наличии влаги и кислорода воздуха. В результате атомы железа постепенно превращаются в оксиды. Причем первоначально происходит неполное окисление поверхностных атомов железа с образованием гидроксидных фрагментов, которые сохраняют атомную связь с не вступившими в коррозионный процесс атомами более глубоких слоев железа. Поэтому первичная тонкая оксидно-гидроксидная поверхность является довольно прочной.

2. Наружная коррозионная поверхность - поверхность грунтовки натриевым силикатным стеклом.

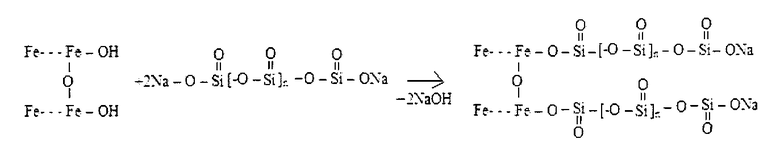

При обработке, согласно прототипу, тонкой наружной коррозионной поверхности грунтовкой в виде 10 мас.%-ного жидкого натриевого стекла происходит химическое взаимодействие между коррозионной оксидно-гидроксидной наружной поверхностью и макромолекулами натриевого стекла с образованием довольно прочной химической связи:

Поэтому при обработке тонкой коррозионной поверхности жидким стеклом происходит прочное «сцепление» между тонкой коррозионной поверхностью и затвердевшим стеклом. Последующее нанесение лицевого слоя силикатной краски на прогрунтованную жидким стеклом поверхность обеспечивает высокую прочность покрытия ввиду их химического сродства.

При более глубокой коррозии наружные поверхностные оксидно-гидроксидные слои превращаются в оксид железа (III) и в результате силы сцепления с металлом по мере увеличения расстояния слоев ржавчины от основного металла постепенно и монотонно ослабевают:

По этой причине нанесение силикатной грунтовки на металлическую поверхность, подверженную глубокой как равномерной, так и питтинговой коррозии, не обеспечивает прочности покрытия. В этом случае только снятие ржавого слоя до его глубины менее 0,1 мм позволяет значительно повысить прочность покрытия.

3. Чистая металлическая поверхность - поверхность грунтовки натриевым силикатным стеклом.

Как показали проверки, при нанесении на чистую металлическую поверхность грунтовочного 10 мас.%-ного раствора натриевого силикатного стекла, с последующей его сушкой, происходит частичное отслаивание высохшего силикатного слоя. Причина этого явления заключается, с одной стороны, в антагонизме гидрофобной поверхности металла, а с другой стороны, в умеренной гидрофильности силикатного стекла. Поэтому при нанесении раствора силикатного стекла наблюдается низкая смачивающая способность поверхности чистого металла, а при высыхании (затвердевании) силикатного стекла имеет место высокое межфазное поверхностное натяжение на границе поверхность металла - затвердевшее стекло. Следствием этих 2-х причин является снижение межмолекулярного взаимодействия, что обуславливает понижение сил адгезии и прочности грунтовки.

Все это является причиной недостатков прототипа:

- низкая степень адгезионной прочности по отношению как к чистой металлической поверхности, так и в случае наличия на поверхности металла коррозии глубиной более 0,1 мм равномерной и/или питтинговой;

- низкая технологичность при практическом применении, т.к. двухупаковочное покрытие в отношении технологичности уступает одноупаковочному покрытию.

Задача, решаемая предполагаемым изобретением, заключается в создании состава защитно-декоративного силикатного покрытия для металлических наружных и внутренних поверхностей, свободного от недостатков прототипа.

Технический результат, который достигается данным изобретением, заключается в обеспечении высокой адгезионной прочности между одноупаковочным покрытием и металлической поверхностью как не подверженной коррозии, так и подверженной различной степени коррозии.

Дополнительный технический результат - соответствие покрытия высокому качеству по всем остальным показателям: прежде всего по водостойкости, отсутствию мелования, антикоррозионным свойствам, а также морозостойкости.

Поставленная задача решается путем введения в известный состав защитно-декоративного силикатного покрытия, содержащего жидкое силикатное стекло и алюминиевую пудру, следующих компонентов: поверхностно-активное вещество сульфополиэтиленгликоль, мел технический мелкодисперсный с размерами частиц не более 10 мкм, латекс, полиорганические силоксаны, в следующих соотношениях, мас.%:

Поверхностно-активное вещество сульфополиэтиленгликоль способствует образованию адсорбционного слоя на границе «поверхность металла - силикатное покрытие». В результате этого снижается межфазное натяжение и повышается смачивающая способность, что способствует росту силы адгезии. При затвердевании покрытия, ввиду низкого межфазного поверхностного натяжения, силы межмолекулярного притяжения проявляются в значительной степени, что обеспечивает прочность покрытия к металлу.

Мел технический мелкодисперсный введен в состав в качестве твердого наполнителя, играющего армирующую роль. Частицы мела размером не более 10 мкм обладают высокой поверхностной энергией, которая позволяет обеспечить не только прочность покрытия, но, что также очень важно, отсутствие мелования. Только в случае использования частиц мела размером свыше 10 мкм проявляются признаки мелования.

Пигменты, вводимые для придания цвета, также играют роль активного наполнителя.

Латекс играет роль связующего, а также снижает степень мелования.

Полиорганические силоксаны придают водоотталкивающие гидрофобные свойства силикатному покрытию, с одной стороны, и, с другой стороны, обладают химическим сродством к силикатному стеклу, т.е. повышают водостойкость покрытия и прочность покрытия к металлу.

Примеры осуществления изобретения

1. Защитно-декоративное покрытие красного цвета было выполнено из композиции, содержащей, мас.%:

2. Защитно-декоративное покрытие лимонно-желтого цвета было выполнено из композиции, содержащей, мас.%:

3. Защитно-декоративное покрытие серо-зеленоватого цвета было выполнено из композиции, содержащей, мас.%:

Испытания предлагаемого одноупаковочного защитно-декоративного силикатного покрытия были проведены в соответствии с требованиями соответствующих ГОСТов.

Как видно из таблицы, где приведены характеристики свойств предполагаемого изобретения в отношении металлических поверхностей в сравнении с аналогичными характеристиками свойств покрытия по прототипу, наблюдается значительное различие в главном показателе - адгезионной прочности. Так, адгезионная прочность предлагаемого состава к чистому металлу превосходит прототип в 3 раза, к металлу, покрытому коррозией на глубину от 0,1 мм до 1,5 мм, превосходит прототип в 2 раза, а к металлу, покрытому значительной коррозией на глубину более 1,5 мм, - в 1,5 раза.

Испытания на водостойкость в течение 3-х месяцев показали, что сплошность защитно-декоративного силикатного покрытия предлагаемого состава не была нарушена, в то время как у покрытия по прототипу сплошность была нарушена. Незначительное мелование предлагаемого покрытия было отмечено только в случае использования его на металле, покрытом значительной коррозией на глубину более 0,5 мм. Также предлагаемое изобретение в 2 раза превосходит покрытие по прототипу в отношении морозостойкости как на чистом металле, так и на металле с коррозией на глубину до 0,5 мм. Срок хранения предложенного состава без изменения его свойств не менее года.

Таким образом, поставленная задача по созданию состава одноупаковочного защитно-декоративного силикатного покрытия, обеспечивающего высокую адгезионную прочность к металлической поверхности как не подверженной коррозии, так и подверженной различной степени коррозии, достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУНТОВКА | 1992 |

|

RU2017776C1 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| Однокомпонентная цементно-силикатная краска повышенной долговечности с расширенными функциональными свойствами | 2024 |

|

RU2840567C1 |

| ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2005 |

|

RU2294947C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СИЛИКАТНОЙ КРАСКИ | 1992 |

|

RU2034810C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2003 |

|

RU2255099C1 |

| ГРУНТОВКА-ЭМАЛЬ ВОДНО-ДИСПЕРСИОННАЯ АНТИКОРРОЗИОННАЯ СЕРИИ "КРОНАКРИЛ" | 2003 |

|

RU2260608C2 |

| ГРУНТ-ЭМАЛЬ ВОДНО-ДИСПЕРСИОННАЯ АНТИКОРРОЗИЙНАЯ СЕРИИ "КРОНАКРИЛ" | 2002 |

|

RU2223996C1 |

| АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ ГРУНТОВКА | 2014 |

|

RU2549848C1 |

| ГРУНТОВКА | 1999 |

|

RU2196792C2 |

Изобретение относится к химическому составу защитно-декоративного силикатного покрытия и может быть использовано для окрашивания металлических наружных и внутренних поверхностей с целью их защиты от коррозии и придания им декоративного вида. Защитно-декоративное силикатное покрытие содержит жидкое силикатное стекло, алюминиевую пудру, поверхностно-активное вещество сульфополиэтиленгликоль, мел технический мелкодисперсный с размерами частиц не более 10 мкм, латекс, полиорганические силоксаны и воду. Изобретение обеспечивает высокую адгезионную прочность между одноупаковочным покрытием и металлической поверхностью как не подверженной коррозии, так и подверженной различной степени коррозии. 1 табл., 3 пр.

Защитно-декоративное силикатное покрытие, выполненное из композиции, содержащей жидкое силикатное стекло и алюминиевую пудру, отличающееся тем, что дополнительно содержит поверхностно-активное вещество сульфополиэтиленгликоль, мел технический мелкодисперсный с размерами частиц не более 10 мкм, латекс и полиорганические силоксаны в следующих соотношениях, мас.%:

| КРАСКА СИЛИКАТНАЯ | 2004 |

|

RU2272820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2355480C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2001 |

|

RU2216558C2 |

| СОСТАВ СИЛИКАТНОЙ ПИГМЕНТИРОВАННОЙ КРАСКИ | 1995 |

|

RU2108356C1 |

| Электролизер круглого сечения для получения хлора и щелочи | 1945 |

|

SU68322A1 |

Авторы

Даты

2015-02-20—Публикация

2013-04-11—Подача