Изобретение относится к машиностроению и, в частности, к аппаратам, машинам и механизмам, нуждающимся в защите от коррозии поверхностей узлов и деталей, длительно эксплуатируемых в высокотемпературном до 500°С потоке продуктов сгорания природного газа, представляющем собой главным образом воду и углекислый газ (СО2), например элементов газовой турбины.

Известен способ нанесения лакокрасочных покрытий на детали различного назначения, которые образуются в результате пленкообразования (высыхания) лакокрасочных материалов, нанесенных на поверхность изделия ручным или автоматическим краскораспылителем для защиты материала изделия от коррозии (Любимов Б.В., «Специальные защитные покрытия в машиностроении», 20-е издание М. - Л., 1995 г.) - аналог.

Известный способ трудоемок, нетехнологичен, не обеспечивает необходимых свойств покрытия: адгезии, влагопроницаемости и атмосферостойкости.

Известен способ получения защитного покрытия, заключающийся в последовательном нанесении на поверхность изделия, по меньшей мере, одного слоя композиционного материала, полученного добавлением к связующему жидкому стеклу с модулем 3-5 наполнителя - отходов металлургического производства, и сушке (патент РФ №2043375 С1, МПК6: C09D 1/02, дата публикации от 1995.09.10.) - прототип.

Недостатком известного решения является невозможность обеспечения высокой долговечности покрытий, нанесенных заявляемым способами, при работе в условиях циклического высокотемпературного нагружения.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является разработка способа получения покрытия, работоспособного при температуре до 500°С с обеспечением высокой адгезионной и коррозионной стойкости при работе машин и механизмов, нуждающихся в защите от коррозии поверхностей узлов и деталей, длительно эксплуатируемых в потоке продуктов сгорания природного газа, представляющих собой главным образом воду и/или углекислый газ (СО2).

Указанный технический результат достигается тем, что в способе нанесения защитного покрытия на изделия из низколегированных и углеродистых сталей на поверхность изделия наносят, по меньшей мере, один слой композиционного материала, полученного смешиванием связующего натриевого или калиевого жидкого стекла с плотностью 1,42-1,44 г/см3 и модулем 2,85-3,05 с водой до получения раствора с плотностью 1,12-1,18 г/см3, введением сухого наполнителя алюминиевого порошка в соотношении к количеству раствора - 1,2-2,1, и далее осуществляют сушку слоя.

В заявляемом способе сушку каждого слоя могут осуществлять за два этапа, причем на первом этапе - при температуре окружающей среды, а на втором - при температуре 95-105°С при скорости нагревания не более 1°С/мин с последующим охлаждением после второго этапа.

В заявляемом способе сушку могут осуществлять за один этап при температуре 95-105°С при скорости нагревания не более 1°С/мин с последующим охлаждением.

В заявляемом способе сушку на первом этапе могут осуществлять в течение не менее 11 часов.

В заявляемом способе сушку на втором этапе могут осуществлять в течение, по меньшей мере, 2 часов.

В заявляемом способе могут использовать алюминиевый порошок шаровидной формы с удельной поверхностью 0,50-0,65 м2/г и/или с удельной поверхностью 0,34-0,38 м2/г.

Известен способ нанесения лакокрасочного покрытия на детали различного назначения, которые образуются в результате пленкообразования (высыхания) лакокрасочных материалов, нанесенных на поверхность изделия ручным или автоматическим краскораспылителем для защиты материала изделия от коррозии (Любимов Б.В., «Специальные защитные покрытия в машиностроении», 20-е издание М. - Л., 1995 г.) - аналог.

Известный способ трудоемок, не технологичен, не обеспечивает необходимых свойств покрытия: адгезии, влагопроницаемости и атмосферостойкости.

Известен способ получения защитного покрытия заключающийся в последовательном нанесении на подложку слоя на основе жидкого калиевого стекла с плотностью 1,15-1,2 г/см3, сушки на воздухе и нанесение 2-х слоев силикатной краски, включающей калиевое стекло, мел, молотую слюду, аэросил и воду при этом сушку каждого слоя осуществляют при 60-100°С в течение 10-15 мин с последующей термообработкой при 180-200°С в течение 10-20 минут (патент РФ №2066336, МПК6: C09D 1/02, дата публикации от 1996.09.10.) - прототип.

Недостатком известного решения является невозможность обеспечения высокой долговечности и коррозионной стойкости покрытий, нанесенных заявляемым способами при работе в условиях циклического высокотемпературного нагружения.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является разработка способа получения покрытия работоспособного при температуре до 500°С с обеспечением высокой адгезионной и коррозионной стойкости при работе машин и механизмов, нуждающихся в защите от коррозии поверхностей узлов и деталей, длительно эксплуатируемых в потоке продуктов представляющих собой главным образом воду и/или углекислый газ (СО2).

Указанный технический результат достигается тем, что в способе получения защитного покрытия на изделиях из низколегированных и углеродистых сталей на поверхность изделия наносят, по меньшей мере, один слой композиционного материала, полученного смешиванием связующего калиевого или натриевого жидкого стекла с плотностью 1,42-1,44 г/см3 и модулем - 2,85-3,05 с водой до получения раствора с плотностью 1,12 - 1,18 г/см3, добавлением алюминиевого порошка в соотношении к количеству раствора - 1,2-2,1, осуществляют сушку слоя, далее наносят слой из водного раствора натриевого или калиевого стекла с плотностью 1,12-1,15 г/см3 и осуществляют окончательную сушку.

В способе сушку могут осуществлять за два этапа, первый из которых - при температуре окружающей среды, а второй - при температуре 95-105°С со скоростью нагрева до нее не более 1°С/мин, в течение не менее 2 часов с последующим охлаждением.

В заявляемом способе сушку могут осуществлять за один этап при температуре 95-105°С при скорости нагревания не более 1°С/мин с последующим охлаждением.

В способе окончательную сушку могут осуществлять за один этап при температуре 110-130°С со скоростью нагрева до нее не более 1°С/мин, в течение не менее 2 часов с последующим охлаждением.

В заявляемом способе окончательную сушку могут осуществлять за два этапа: первый - при температуре окружающей среды не менее 11 часов, а второй - при температуре 110-130°С со скоростью нагрева до нее не более 1°С/мин, в течение не менее 2 часов с последующим охлаждением.

В способе могут использовать алюминиевый порошок шаровидной формы с удельной поверхностью 0,50-0,65 м2/г и/или с удельной поверхностью 0,34-0,38 м2/г.

Заявителем были проведены экспериментальные исследования, из которых следует, что известные защитные покрытия дисков, скомпонованные на основе кислых алюмофосфатных или алюмохромфосфатных связующих и дисперсного алюминия, представляющего собой тонкоизмельченные частицы пластинчатой формы (пудра) или частицы круглой формы с удельной поверхностью 0,34-0,38 м2/г (средний размер частиц 2,7 мкм, максимальный 15,3 мкм), не совместимы с углеродистыми и низколегированными сталями, алюминием, цинком, что исключает возможность их применения в качестве связующего защитного покрытия для таких сталей.

Заявитель предлагает решение, которое заключается по первому варианту в нанесении на поверхность низколегированных или углеродистых сталей, по меньшей мере, одного слоя покрытия на основе композиционного материала с последующей сушкой после нанесения каждого слоя, а по второму варианту - в нанесении на поверхность низколегированных или углеродистых сталей, по меньшей мере, одного слоя покрытия на основе композиционного материала с последующей сушкой после нанесения каждого слоя, причем после сушки последнего слоя покрытия на основе композиционного материала наносят, по меньшей мере, один слой покрытия натриевым или калиевым жидким стеклом с последующей окончательной сушкой изделия.

Особенностью покрытия является, во-первых, использование в качестве связующего композиционного материала жидких стекол - водорастворимых силикатов щелочных металлов (калия или натрия), а во-вторых, - определенный режим сушки изделий.

Силикаты щелочных металлов имеют щелочную реакцию и потому пленки из них защищают поверхность металлов от коррозии. Введение в пленку наполнителей в лице алюминия или цинка усиливают защитный эффект (протекторный эффект).

Способность жидкого стекла выступать в качестве пленкообразователя обусловлена поликонденсационными процессами, протекающими в нем в присутствии СО2 или других агентов, в том числе температуры, и приводящих к образованию трехмерных полимеров. Полимеры не растворяются в воде, обладают высокой механической прочностью, хорошей адгезией к материалам.

Полимеризация силикатов щелочных металлов в среде углекислого газа является важным качеством связующего защитного материала, например, для элементов газовой турбины (дисков и т.д.), потому что покрытие, нанесенное на них, будет улучшать свои свойства при работе изделия за счет высокой температуры и наличия CO2 в газовой среде.

Заявляемые композиционные покрытия атмосферо- и термостойки, устойчивы к УФ и озону, обладают высокой воздухо- и паропроницаемостью. Это значит, что покрытия пористы, причем пористость сквозная, т.е. покрытия отличаются незначительным прилипанием пыли и грязи, высокими огнезащитными свойствами и экологически безвредны.

Покрытия, пигментированные цинковой пылью и алюминиевой пудрой (обеспечивают протекторный эффект), обладают антикоррозионными свойствами и могут применяться для защиты подводной части корпусов морских судов, труб горячего и холодного водоснабжения, внутренних поверхностей цистерн для хранения питьевой воды. Однако цинковая пыль на подходит для получения заявляемого технического результата из-за низкой температуры плавления цинка - 400°С, но алюминий с температурой плавления 600°С вполне удовлетворяет требования, только не в качестве пигмента, а единственного наполнителя, что необходимо для обеспечения высокого значения коэффициента линейного температурного расширения (КЛТР) покрытия, сравнимого со значением КЛТР для конструкционной стали (подложки) - условие, при котором покрытие способно удержаться на стальной подложке при нагревании до высокой температуры и охлаждении.

Покрытия могут быть нанесены на поверхность кистью, шпателем или методом распыления.

Готовить составы для нанесения слоев покрытия целесообразно непосредственно перед употреблением, либо просто разбавляя жидкое стекло (натриевое или калиевое) с плотностью 1,42-1,44 г/см3 и модулем 2,85-3,05 водой до получения плотности 1,12-1,15 г/см3, либо разбавляя исходное жидкое стекло водой до плотности 1,12-1,18 г/см3 и вводя в заявляемом массовом соотношении сухую часть (алюминиевый порошок).

При приготовлении составов производят ручное перемешивание исходного калиевого или натриевого жидкого стекла, воды и алюминиевого порошка шпателем в емкости.

Сушку каждого слоя могут осуществлять по следующим схемам:

- осуществляют в два этапа, причем на первом этапе при температуре окружающей среды (имеется в виду так называемая комнатная температура) в течение не менее 11 часов, а на втором этапе при температуре от 95-105°С в течение не менее 3 часов;

- осуществляют за один этап - при температуре от 95-105°С в течение не менее 3 часов.

Выбор схемы сушки зависит от состава покрытия, изделия на которое оно наносится, от условий работы изделия и т.д. В случае если сушку каждого слоя осуществляют в два этапа, причем на первом этапе при температуре окружающей среды (имеется в виду так называемая комнатная температура) в течение не менее 11 часов, это связано с тем, что при последующем нагреве до температуры 95-105°С на поверхности изделия образуется пузырение покрытия.

А на втором этапе при температуре от 95-105°С в течение не менее 3 часов, так как если температура меньше 95°С, то резко замедляется производительность процесса нанесения покрытий, а если больше 105°С, то на поверхности образуется эффект «пузырения» покрытия.

Аналогичным образом определяется схема проведения окончательной сушки после нанесения слоя жидкого стекла, возможна сушка как за один этап, так и за два этапа.

В случае если соотношение массового количества смеси и сухого наполнителя менее 1,2 или более 2,1, то либо покрытие невозможно нанести на изделия из-за его консистенции или утолщение каждого слоя покрытия, что приводит к потере его прочностных характеристик.

Примеры конкретного выполнения

Во всех примерах конкретного выполнения использовано натриевое жидкое стекло (ГОСТ 13078-81, марка - В, модуль 2,85-2,87, плотность 1,42-1,44 г/см3) и алюминиевый порошок марки АСД-0, ТУ 48-5-226-82 с удельной поверхностью 0,50-0,65 м2/г.

Пример 1

Нанесение защитного покрытия из композиционного материала на жидком натриевом стекле с плотностью - 1,15 г/см3 с использованием алюминиевого порошка марки с удельной поверхностью 0,6 м2/г.

Композиционный материал наносится на поверхность детали мягкой кистью типа «Белка», диаметр кисти 5 мм.

На поверхность, обезжиренную ацетоном, ложится хорошо.

Нанесение слоев

1 слой. Наносится хорошо, слой ровный, укрывистость хорошая. Поверхность через 5 минут сухая. Выдержка при комнатной температуре 30 минут.

2 слой. Слой наносится плохо - морщинистость первого слоя из-за набухания его. Необходима дополнительная сушка первого слоя.

Пример 2

Нанесение защитного покрытия из композиционного материала на жидком натриевом стекле (ГОСТ 13078-81) с плотностью - 1,12 г/см3, и алюминиевого порошка с удельной поверхностью 0,55 м2/г.

На поверхность, обезжиренную ацетоном, ложится хорошо на вертикальную и потолочную поверхность без потеков, покрывает торец и угол пластины.

Нанесено 2 слоя композиционного материала.

Сушка слоев по установленному режиму.

После нанесения каждого слоя композиционного материала:

Первый этап - сушка при температуре 20°С в течение 12 часов.

Второй этап - сушка при температуре 100°С при скорости нагрева 1°/мин в течение 3 часов.

Проверка покрытия. Выдержка при 400°С - 1 час. Нагрев до 400°С за 2 часа. Охлаждение в печи при закрытой дверке до 280°С, далее в печи с приоткрываемой дверкой до температуры окружающей среды.

Состояние: вспучивания, трещин, отслоения нет. Слои удерживаются на пластине прочно, при сильных ударах молотком трещин, сколов, отслоения нет, нанесенная прорезями сетка на покрытии 1 без изменений, нанесение прорезями сетки 1×1 мм не приводит к отслоению фрагментов, при ударах молотком по сетке отслоения фрагментов нет. Покрытие надежно перекрывает ребро пластины и удерживается на нем.

Пример 3

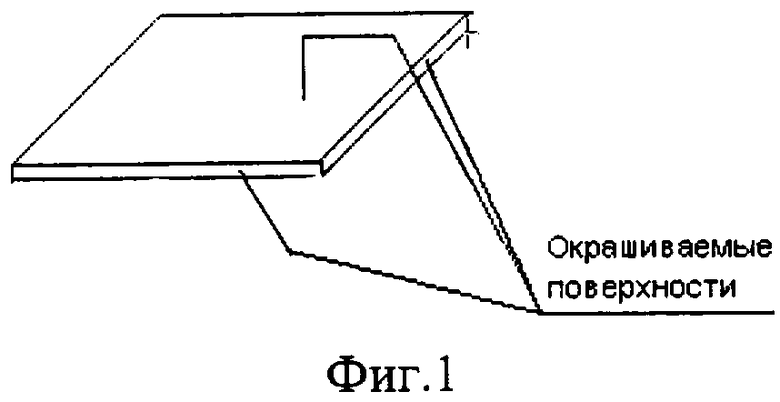

Иллюстрации на фиг.1-3.

Нанесение защитного покрытия композиционным материалом с жидким натриевым стеклом с плотностью - 1,13 г/см3 с алюминиевым порошком с удельной поверхностью 0,35 м2/г и водным раствором жидкого натриевого стекла с плотностью - 1,15 г/см3.

Композиционный материал наносится на поверхность детали мягкой кистью типа «Белка», диаметр кисти 5 мм, слой водного раствора натриевого жидкого стекла наносится кистью типа «Белка» диаметром 10 мм.

Нанесены 2 слоя композиционного материала, после чего на изделие нанесен слой водного раствора жидкого натриевого стекла с плотностью 1,15 г/см3.

После нанесения каждого слоя композиционного материала:

1 этап - сушка при температуре 18°С в течение 12 часов;

2 этап - сушка при температуре 105°С в течение 2 часов, нагрев 95 минут. Окончательная сушка:

1 этап - при температуре 20С в течение 13 часов;

2 этап - при температуре 125°С в течение 2 часов, со скоростью нагрева 1°/мин - 25 минут.

Охлаждение в печи при закрытой дверке до 280°С, далее в печи с приоткрываемой дверкой до комнатной температуры. Состояние: вспучивания, трещин, отслоения нет. Слои удерживаются на пластине прочно, при сильных ударах молотком трещин, сколов, отслоения нет, нанесенная прорезями сетка на покрытии 1 без изменений, нанесение прорезями сетки 1×1 мм на все слои не приводит к отслоению фрагментов, при ударах молотком по сетке отслоения фрагментов нет. Покрытие надежно перекрывает ребро пластины и удерживается на нем.

Испытания

250°С - 2 часа, нагрев со 120°С - 30 минут. Вспучивания, трещин, отслоения нет.

350°С - 2 часа, нагрев - 25 мин. Охлаждение в шкафу при приоткрываемой дверке - вспучивания, трещин, отслоения нет. Циклическое, температурное нагружение.

Режим: Т 350°С, выдержка 20 минут - охлаждение при комнатной температуре. Суммарное время 1-го цикла - 60 минут.

10 циклов:

Слой на стальной пластине. Вспучивания, трещин, отслоения нет. Слой надежно удерживается на пластине. При сильных ударах молотком отслоения нет, разрушения слоя нет. При прорезании острым ножом сетки с ячейкой 1×1 мм отслоения фрагментов нет.

Слой на трубе. Вспучивания, трещин, отслоения нет. Слой надежно удерживается на стенке, торце и угле сочленения стенки и торца. При ударах молотком отслоения, разрушения слоя нет. Слой на стальном уголке. Вспучивания, трещин, отслоения нет. Слой надежно удерживается на стенках, торце, внешнем и внутреннем углах.

При ударах молотком отслоения, разрушения слоя нет, нанесенная прорезями сетка без изменений, нанесение прорезями сетки 1×1 мм на все слои не приводит к отслоению фрагментов, при ударах молотком по сетке отслоения фрагментов нет. Покрытие надежно перекрывает ребро пластины и удерживается на нем.

Водостойкость

Устойчивость в стоячей воде. 19 суток - изменения в покрытиях не проявились.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ | 2007 |

|

RU2355725C2 |

| МАТЕРИАЛ ДЛЯ РЕМОНТА ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2360778C1 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ | 2010 |

|

RU2453567C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| Способ изготовления термомеханического актюатора для защиты электронного блока космического аппарата от перегрева и термомеханический актюатор, изготовленный по данному способу | 2023 |

|

RU2813613C1 |

| ЗАЩИТНО-ДЕКОРАТИВНОЕ СИЛИКАТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2542298C2 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

Изобретение относится к вариантам способа получения защитного покрытия на изделиях из низколегированных и углеродистых сталей, длительно эксплуатируемых в высокотемпературном до 500°С потоке продуктов сгорания природного газа, представляющем собой главным образом воду и углекислый газ (CO2), например, элементов газовой турбины. Первый вариант способа заключается в том, что на поверхность изделия наносят, по меньшей мере, один слой композиционного материала и осуществляют его сушку. Композиционный материал получают смешиванием связующего натриевого или калиевого жидкого стекла с плотностью 1,42-1,44 г/см3 и модулем 2,85-3,05 с водой до получения раствора с плотностью 1,12-1,18 г/см3 и введением сухого наполнителя алюминиевого порошка в соотношении к количеству раствора - 1,2-2,1. Второй вариант способа заключается в том, что на поверхность изделия наносят, по меньшей мере, один слой из композиционного материала, полученного смешиванием связующего калиевого или натриевого жидкого стекла с плотностью 1,42-1,44 г/см3 и модулем - 2,85-3,05 с водой до получения раствора с плотностью 1,12-1,18 г/см3, добавлением алюминиевого порошка в соотношении к количеству раствора - 1,2-2,1. Далее осуществляют сушку слоя и наносят слой из вышеуказанного связующего с плотностью 1,12-1,15 г/см3. Затем осуществляют окончательную сушку. Изобретение позволяет получить покрытие, работающее в условиях циклического высокотемпературного нагружения до 500°С, а также повысить его долговечность и коррозионную стойкость. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Способ получения защитного покрытия на изделиях из низколегированных и углеродистых сталей, заключающийся в том, что на поверхность изделия наносят, по меньшей мере, один слой композиционного материала, полученного смешиванием связующего - натриевого или калиевого жидкого стекла с плотностью 1,42-1,44 г/см3 и модулем 2,85-3,05 с водой до получения смеси с плотностью 1,12-1,18 г/см3, введением сухого наполнителя алюминиевого порошка в отношении к количеству раствора 1,2-2,1, и далее осуществляют сушку слоя.

2. Способ по п.1, отличающийся тем, что сушку каждого слоя осуществляют за два этапа, причем на первом этапе сушку осуществляют при температуре окружающей среды, а на втором - при температуре 95-105°С при скорости нагревания не более 1°С/мин с последующим охлаждением после второго этапа.

3. Способ по п.2, отличающийся тем, что сушку на первом этапе осуществляют в течение не менее 11 ч.

4. Способ по п.2, отличающийся тем, что сушку на втором этапе осуществляют в течение, по меньшей мере, 2 ч.

5. Способ по п.1, отличающийся тем, что сушку слоя осуществляют за один этап при температуре 95-105°С и скорости нагревания не более 1°С/мин с последующим охлаждением.

6. Способ по п.1, отличающийся тем, что используют алюминиевый порошок шаровидной формы с удельной поверхностью 0,50-0,65 м2/г и/или с удельной поверхностью 0,34-0,38 м2/г.

7. Способ получения защитного покрытия на изделиях из низколегированных и углеродистых сталей, заключающийся в том, что на поверхность изделия наносят, по меньшей мере, один слой из композиционного материала, полученного смешиванием связующего - калиевого или натриевого жидкого стекла с плотностью 1,42-1,44 г/см3 и модулем 2,85-3,05 с водой до получения раствора с плотностью 1,12-1,18 г/см3, добавлением алюминиевого порошка в отношении к количеству раствора 1,2-2,1, осуществляют сушку слоя, далее наносят слой из вышеуказанного связующего с плотностью 1,12-1,15 г/см3 и осуществляют окончательную сушку.

8. Способ по п.7, отличающийся тем, что сушку слоя композиционного материала осуществляют за два этапа, первый из которых осуществляют при температуре окружающей среды, а второй - при температуре 95-105°С со скоростью нагрева не более 1°С/мин в течение не менее 2 ч с последующим охлаждением.

9. Способ по п.7, отличающийся тем, что сушку слоя композиционного материала осуществляют за один этап при температуре 95-105°С и скорости нагревания не более 1°С/мин с последующим охлаждением.

10. Способ по п.7, отличающийся тем, что окончательную сушку осуществляют за один этап при температуре 110-130°С со скоростью нагрева не более 1°С/мин в течение не менее 2 ч с последующим охлаждением.

11. Способ по п.7, отличающийся тем, что окончательную сушку осуществляют за два этапа: первый - при температуре окружающей среды не менее 11 ч, а второй - при температуре 110-130°С со скоростью нагрева не более 1°С/мин в течение не менее 2 ч с последующим охлаждением.

12. Способ по п.7, отличающийся тем, что используют алюминиевый порошок шаровидной формы с удельной поверхностью 0,50-0,65 м2/г и/или с удельной поверхностью 0,34-0,38 м2/г.

| СИЛИКАТНАЯ КРАСКА | 1992 |

|

RU2043375C1 |

| RU 2066336 C1, 10.09.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2097354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 1994 |

|

RU2081862C1 |

Авторы

Даты

2009-05-20—Публикация

2007-07-18—Подача