Группа изобретений относится к способу получения и составу комплексной добавки для бетонов и строительных растворов и может найти применение в производстве бетонных и железобетонных изделий и конструкций (при бетонировании при низких температурах воздуха).

При бетонировании в холодную погоду используются различные добавки, ускоряющие набор ранней прочности бетона и снижающие период времени до набора бетоном критической прочности.

Комплексную противоморозную добавку наиболее целесообразно производить в сухой форме, которая позволяет облегчить ее транспортировку и хранение.

При производстве комплексных добавок в бетоны и строительные растворы в сухой форме находит применение метод перемешивания компонентов в сухом виде, который является наиболее близким аналогом к предлагаемым в изобретении способам производства комплексных добавок в сухом виде по вариантам 1 и 2. Он заключается в перемешивании индивидуальных компонентов комплексной добавки, доступных в сухом виде [Добавки в бетон: Справочное пособие / B.C. Рамачандран, Р.Ф. Фельдман, М. Коллепарди и др. Под редакцией B.C. Рамачандрана. Пер. с англ. Т.И. Розенберг и С.А. Болдырева. М: Стройиздат, 1988 г. - 575 с]. Недостатком такого метода является его непригодность для получения сухой формы добавок, содержащих компоненты в жидком агрегатном состоянии или компоненты, которые невозможно получить в виде сухого продукта на существующем сушильном оборудовании.

Известно применение в качестве противоморозных добавок (ПМД) различных неорганических (хлорид кальция, нитрит натрия, нитрат кальция и т.д.) или органических (формиат и ацетат натрия) солей. В зависимости от вида применяемой соли и дозировки ПМД позволяют обеспечить твердение бетона вплоть до температур -25°C. [Добавки в бетон: Справочное пособие / B.C. Рамачандран, Р.Ф. Фельдман, М. Коллепарди и др. Под редакцией B.C. Рамачандрана. Пер. с англ. Т.П. Розенберг и С.А. Болдырева. М.: Стройиздат, 1988 г. - 575 с].

Недостатком подобных ПМД на основе солей являются очень высокие дозировки, доходящие до 29% по сухому веществу от массы цемента для диапазона температур окружающей среды (-20)÷(-25)°C.

Известна [Патент РФ №2187480 «Комплексная добавка к бетонам и растворам»] комплексная добавка к бетонам и растворам, применяемая при бетонировании при низких температурах, включающая хлористый кальций и сахарат кальция в качестве усилителя противоморозного действия. При этом массовое соотношение сахарата кальция и хлористого кальция - 0,0001-0,001:1.

Недостатком такой добавки является необходимость введения ее в высокой дозировке при бетонировании в температурном диапазоне (-20)÷(-25)°C.

Известен также способ повышения эффективности действия солей-антифризов за счет их применения в комплексе с пластифицирующими или суперпластифицирующими добавками. Наиболее близким аналогом предлагаемого изобретения является комплексная добавка для бетонов и строительных растворов [Патент РФ №2307099 «Комплексная добавка для бетонов и строительных растворов «Криопласт П25» от 08.12.2005 г.], включающая суперпластификатор, технические лигносульфонаты (ЛСТ), поташ и формиат натрия при следующем соотношении компонентов, мас.% (на сухое вещество): суперпластификатор 5-40; ЛСТ 0,5-10; поташ 10-40; формиат натрия - остальное.

В качестве суперпластификатора в прототипе используют суперпластификаторы нафталинформальдегидного типа С-3 или Полипласт-СП-1.

Использование подобной комплексной добавки позволяет в несколько раз снизить дозировку ПМД (для диапазона температур окружающей среды (-20)÷(-25)°C до 6%); однако количество вводимых водорастворимых веществ и солей все равно остается слишком высоким, что вызывает ухудшение долговечности бетона и ограничение по областям применения добавок.

Технической задачей настоящей группы изобретений является существенное снижение дозировок комплексных противоморозных добавок за счет повышения их технической эффективности и сужение диапазона рекомендуемых дозировок для всего температурного диапазона их применения при обеспечении удобства их транспортировки и хранения.

Поставленная техническая задача решается тем, что:

- Способ по варианту 1 получения сухой противоморозной комплексной добавки включает перемешивание пластифицирующего компонента, солевого компонента и усилителя противоморозного действия, при этом в качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3, который высушивают на носителе - пластифицирующем компоненте, а полученный порошкообразный продукт смешивают с сухим солевым компонентом до получения следующего содержании компонентов, мас.%:

пластифицирующий компонент - 10-80;

солевой компонент - 10-75;

усилитель противоморозного действия - 5-15,

при этом при перемешивании дополнительно могут вводить вспомогательные компоненты воздухововлекающего стабилизирующего гидрофобизирующего действия или смеси указанных соединений.

- Способ по варианту 2 получения сухой противоморозной комплексной добавки включает перемешивание пластифицирующего компонента, солевого компонента и усилителя противоморозного действия, при этом в качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3, который перемешивают с сухим пластифицирующим компонентом, а полученную пастообразную массу перемешивают с сухим солевым компонентом до образования рассыпчатой массы со следующим содержанием компонентов, мас.%:

пластифицирующий компонент - 10-80;

солевой компонент - 10-75;

усилитель противоморозного действия 5-15,

при этом при перемешивании дополнительно могут вводить вспомогательные компоненты воздухововлекающего стабилизирующего гидрофобизирующего действия или смеси указанных соединений.

- Противоморозная комплексная добавка получена вышеприведенными способами по варианту 1 или по варианту 2.

В составе сухой противоморозной комплексной добавки в качестве пластифицирующего компонента используют добавки на основе ЛСТ, полиметиленнафталинсульфонатов (ПНС), меламинформальдегидных соединений, поликарбоксилатов, на основе конденсированных сульфопроизводных фенолов, сополимеров на основе ПНС, сополимеров на основе меламинсульфонатов или смеси ряда указанных компонентов, а в качестве солевого компонента используют нитрит натрия, нитрат натрия, формиат натрия, поташ, ацетат натрия, технический формиат (ФТП), тиоцианат натрия, тиосульфат натрия, смесь технических тиосульфата и тиоцианата натрия, хлориды кальция, натрия и калия, нитрат кальция, нитрит кальция или смесь нескольких указанных компонентов; в качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3.

Способ получения сухой противоморозной комплексной добавки по варианту 1 включает перемешивание пластифицирующего компонента, солевого компонента и усилителя противоморозного действия. Вначале находящийся в жидком агрегатном состоянии усилитель противоморозного действия смешивают с водным раствором пластифицирующего компонента, а затем полученный раствор высушивают любым известным способом (например, на распылительной сушилке, сушилке с инертным носителем, в кипящем слое или оборудовании иного типа); полученный таким образом порошок далее смешивают с сухим солевым компонентом.

При этом при смешении могут дополнительно вводить вспомогательные компоненты воздухововлекающего стабилизирующего гидрофобизирующего действия или смеси указанных соединений. Указанные компоненты могут быть введены как в раствор смеси пластифицирующего компонента с усилителем противоморозного действия с последующим высушиванием полученного раствора, так и на стадии сухого смешивания с солевым компонентом.

Способ получения сухой противоморозной комплексной добавки по варианту 2 включает перемешивание пластифицирующего компонента, солевого компонента и усилитель противоморозного действия. Вначале сухой пластифицирующий компонент смешивают с находящимся в жидком агрегатном состоянии усилителем противоморозного действия. Полученную пастообразную массу смешивают с сухим солевым компонентом до образования рассыпчатой массы.

При этом при смешении могут дополнительно вводить вспомогательные компоненты воздухововлекающего стабилизирующего гидрофобизирующего действия или смеси указанных соединений. Указанные компоненты могут быть введены как в раствор пластифицирующего компонента с последующим высушиванием полученного раствора, так и на стадии сухого смешивания с солевым компонентом.

Заявляемый диапазон соотношений компонентов комплексной добавки, полученной способами по вариантам 1 и 2, установлен экспериментально и является оптимальным.

При содержании пластифицирующего компонента в комплексной добавке, полученной способами по вариантам 1 и 2 более 80%, возникает опасность его передозировки, при переходе нижнего предела рекомендованного диапазона дозировок (10%) наблюдается нехватка пластифицирующего компонента, приводящая к ухудшению подвижности или возрастанию водопотребности бетонной смеси.

При содержании в комплексной противоморозной добавке усилителя противоморозного действия менее 5% по сухому веществу не наблюдается выраженного синергетического эффекта от его применения. Увеличение содержания этого компонента выше уровня 15% не приводит к дальнейшему снижению дозировки комплексной добавки для достижения соответствующего противоморозного эффекта.

Содержание в комплексной противоморозной добавке солевого компонента менее 10% приводит к недостаточному противоморозному эффекту, а при содержании более 75% невозможно обеспечить оптимальное содержание пластифицирующего компонента и усилителя противоморозного действия.

Применение комплексной добавки, полученной указанными способами по вариантам 1 и 2, содержащей пластифицирующий компонент, солевой компонент и усилитель противоморозного действия, приводит к синергетическому эффекту, за счет которого повышается активность добавки и, соответственно, существенно снижается ее дозировка. Введение предлагаемой комплексной противоморозной добавки в бетоны и строительные растворы при значительно меньшей ее дозировке по сравнению с прототипом позволяет добиться высокого противоморозного эффекта и обеспечить высокую сохраняемость подвижности бетонных и растворных смесей (через час после приготовления подвижность смесей остается практически неизменной). При этом бетонные смеси и строительные растворы с комплексной добавкой являются седиментационно устойчивыми во всем диапазоне дозировок добавки.

Более подробно техническая сущность изобретений и достигаемые эффекты могут быть проиллюстрированы следующими примерами.

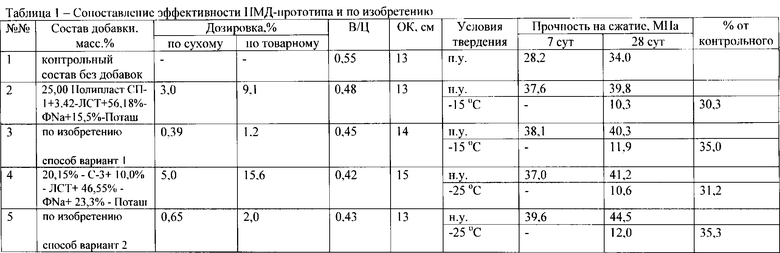

Способ получения сухой формы комплексной противоморозной добавки по варианту 1 иллюстрируется следующим примером (табл.1).

Суперпластификатор нафталинсульфонатного типа «Полипласт СП-1» по ТУ-5870-005-0580-42865 с массовой долей сухих веществ 45% смешали с жидким не содержащим солеобразующих функциональных групп водорастворимым органическим компонентом со значением ГЛБ 2,8-4,3 - глицерином в соотношении 14,9:1 по массе технических продуктов (87:13 по основному веществу).

Полученный водный раствор высушивали на сушилке кипящего слоя с температурой под решеткой 226°C, температурой слоя 115°C и температурой над слоем 105°C при расходе воздуха 1000 м3/час.

Полученный порошок коричневого цвета смешали в установке сухого смешения с кристаллическим формиатом натрия техническим (ФNa) по ТУ 2432-011-00203803-98 в соотношении 9:1.

Способ получения сухой формы комплексной противоморозной добавки по варианту 2 иллюстрируется следующим примером (табл.1).

Сухой суперпластификатор нафталинсульфонатного типа «Полипласт СП-1» по ТУ-5870-005-0580-42865, полученный любым известным способом (на распылительной сушилке, в кипящем слое, с инертным носителем и т.д.) смешали с жидким не содержащим солеобразующих функциональных групп водорастворимым органическим компонентом со значением ГЛБ 2,8-4,3 - этиленгликолем в соотношении 90:10. После тщательного перемешивания полученный однородный пастообразный продукт перемешали с сухим формиатом натрия техническим (ФNa) по ТУ 2432-011-00203803-98 (соотношение 80:20) до образования рассыпчатой массы.

Для приготовления комплексной добавки по изобретению способами по вариантам 1 и 2 в качестве пластифицирующего компонента используют добавки на основе ЛСТ, ПНС, меламинформальдегидных соединений, поликарбоксилатов, на основе конденсированных сульфопроизводных фенолов, сополимеров на основе ПНС, сополимеров на основе меламинсульфонатов или смеси ряда указанных компонентов, в качестве солевого компонента используют нитрит натрия, нитрат натрия, формиат натрия, поташ, ацетат натрия, технический формиат (ФТП), тиоцианат натрия, тиосульфат натрия, смесь технических тиосульфата и тиоцианата натрия, хлориды кальция, натрия и калия, нитрат кальция, нитрит кальция или смесь нескольких указанных компонентов.

В качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - глицерин, этиленгликоль, диэтиленгликоль.

Пример 1. Пластифицирующий компонент - ПНС - 80; солевой компонент - нитрит натрия - 15; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - глицерин - 5.

Пример 2. Пластифицирующий компонент - поликарбоксилат - 10; солевой компонент - формиат натрия - 75; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - глицерин - 15.

Пример 3. Пластифицирующий компонент - ЛСТ - 35; солевой компонент - ацетат натрия - 55; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - этиленгликоль - 10.

Пример 4. Пластифицирующий компонент-полиметиленмеламинсульфонат - 30; солевой компонент - нитрат натрия - 58; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - диэтиленгликоль - 12.

Пример 5. Пластифицирующий компонент - Полипласт СП-4 (сополимер на основе ПНС) - 80; солевой компонент - технический формиат 10; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - глицерин - 10.

Пример 6. Пластифицирующий компонент - смесь ЛСТ и ПНС (1:1) - 35; солевой компонент - тиосульфат натрия - 60; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - этиленгликоль - 5.

Пример 7. Пластифицирующий компонент- смесь ПНС, меламинформальдегидных соединений, поликарбоксилатов на основе конденсированных сульфопроизводных фенолов, сополимеров на основе ПНС (1:1:1; 1; 1) - 35; солевой компонент - смесь технических тиосульфата и тиоцианата натрия - 50; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - глицерин - 15.

Пример 8. Пластифицирующий компонент - ЛСТ - 35; солевой компонент - ацетат натрия - 55; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - этиленгликоль - 10, воздухововлекающий компонент (СНВ) - 0,1 (сверх 100%).

Пример 9. Пластифицирующий компонент - ЛСТ - 35; солевой компонент - ацетат натрия - 55; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - этиленгликоль - 10; воздухововлекающий компонент (СНВ) - 0,1 + гидрофобизирующий компонент (ГКЖ-10) - 1 (сверх 100%).

Пример 10. Пластифицирующий компонент - ЛСТ - 35; солевой компонент - ацетат натрия - 55; не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3 - этиленгликоль - 10; воздухововлекающий компонент (СНВ) - 0,1 + стабилизирующий компонент (КМЦ) - 1 (сверх 100%).

Составы 1, 2, 3, 4 приготовлены способом по п.1, состав 10 - способом по п.2, при этом вспомогательные компоненты вводят в раствор смеси пластифицирующего компонента с усилителем противоморозного действия с последующим высушиванием полученного раствора, составы 5, 6, 7 приготовлены способом по п.3, составы 8, 9 приготовлены способом по п.4, при этом вспомогательные компоненты вводят в раствор пластифицирующего компонента с последующим высушиванием полученного раствора (пример 8) и на стадии сухого смешивания с солевым компонентом (пример 9). Такие же результаты получаются с использованием всех вышеперечисленных компонентов.

Для оценки влияния комплексных добавок, полученных способом по п.1, 2 и п.3, 4, на свойства бетонной смеси и бетона по сравнению с прототипом проводились испытания в соответствии с ГОСТ 30459-2008 на бетонной смеси с расходом материалов (кг/м3): цемент - 350, песок - 850, щебень - 990. Добавка дозировалась по сухому веществу в процентах от массы цемента. Прочность на сжатие определялась по ГОСТ 10180.

Результаты испытаний приведены в табл.1, 2.

Анализ результатов проведенных испытаний показал следующее.

При сопоставлении прочностных характеристик бетонов с добавкой-прототипом и добавкой по изобретению, полученной способами по п.1 и 3, (табл.1) видно, что применение добавки по изобретению позволяет обеспечить более высокие прочностные характеристики бетонов, твердевших при отрицательных температурах. Так, для варианта применения добавки по изобретению по вариантам 1 и 2 прочность на сжатие бетонов в возрасте 28 сут составляет 11,9 - 12 МПа, что на 12-15% выше соответствующих значений для вариантов применения добавки-прототипа. Важно при этом отметить, что такое увеличение достигается не за счет В/Ц-отношения (которое в одной паре снижается, а в другой возрастает), а именно за счет основного (противоморозного) эффекта добавки. При этом значения дозировок (по сухому веществу) при применении добавки прототипа и добавок по изобретению по варианту 1 и 2 различаются более чем в 7 раз: 3-5% для прототипа и 0,39-0,65% по изобретению.

В табл.2 приведены примеры, демонстрирующие возможность получения эффективной противоморозной добавки во всем заявленном диапазоне содержания компонентов. За счет надлежащего выбора пластифицирующего компонента даже при минимальном содержании суперпластификатора достигается эффект суперводоредуцирования (21,8%) согласно ГОСТ 24211-2008; при максимальном уровне содержания суперпластификатора и неизменной общей дозировке добавки величина водоредуцирования достигает 25,5%. В обоих случаях обеспечиваются критерии эффективности противоморозной добавки по ГОСТ 24211-2008 как для холодного, так и для теплого бетона. Как и в примерах, приведенных в табл.1, прочность при отрицательных температурах определяется не В/Ц-отношением бетона, а оптимальным составом компонентов комплексной противоморозной добавки.

Примеры 3, 6, 7, приведенные в табл.2, показывают, что с увеличением содержания в комплексной противоморозной добавке усилителя противоморозного действия с 5 до 15% наблюдается сохранение пластифицирующих свойств добавки: при сниженном и неизменном значении В/Ц бетонной смеси обеспечивается осадка конуса в пределах марки по подвижности П3.

При увеличении содержания усилителя противоморозного действия с 5 до 10% наблюдается существенное увеличение прочности на сжатие «холодного бетона». Так, при -20°C прочность бетона в 28 сут возросла с 10,3 до 12,5 МПа соответственно, что составляет 22%. При последующем увеличении содержания усилителя до 15% практически не происходит дальнейшего роста прочности бетона (менее 1%).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ "РЕЛАМИКС-М" | 2006 |

|

RU2333172C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ "КРИОПЛАСТ П25" | 2005 |

|

RU2307099C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2012 |

|

RU2528342C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2007 |

|

RU2342339C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА (ВАРИАНТЫ) | 2007 |

|

RU2378207C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2467968C1 |

| ПРОТИВОМОРОЗНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2728023C1 |

| КОМПЛЕКСНАЯ ДОБАВКА | 2012 |

|

RU2527442C1 |

| КОМПЛЕКСНАЯ ПРОТИВОМОРОЗНАЯ ДОБАВКА ДЛЯ БЕТОНА И СТРОИТЕЛЬНОГО РАСТВОРА | 2012 |

|

RU2494987C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ ЦЕМЕНТНЫХ СТРОИТЕЛЬНЫХ СИСТЕМ | 2008 |

|

RU2386598C1 |

Группа изобретений относится к составу и способу получения комплексной добавки для бетонов и строительных растворов и может найти применение в производстве бетонных и железобетонных изделий и конструкций (при бетонировании при низких температурах воздуха). В способе получения сухой противоморозной комплексной добавки, включающей перемешивание пластифицирующего компонента, солевого компонента и усилителя противоморозного действия, в качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3, который высушивают на носителе - пластифицирующем компоненте, а полученный порошкообразный продукт смешивают с сухим солевым компонентом до получения следующего содержании компонентов мас.%: пластифицирующий компонент - 10-80, солевой компонент - 10-75, усилитель противоморозного действия - 5-15. В варианте способа получения сухой противоморозной комплексной добавки, включающем перемешивание пластифицирующего компонента, солевого компонента и усилителя противоморозного действия, в качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3, который перемешивают с сухим пластифицирующим компонентом, а полученную пастообразную массу перемешивают с сухим солевым компонентом до образования рассыпчатой массы. Изобретение также относится к составу сухой противоморозной комплексной добавки, полученной вышеуказанными способами. Технический результат - снижение дозировок комплексных противоморозных добавок за счет повышения их технической эффективности и сужения диапазона рекомендуемых дозировок для всего температурного диапазона их применения при обеспечении удобства их транспортировки и хранения. Изобретение развито в зависимых пунктах формулы изобретения. 3 н. и 4 з.п. ф-лы, 2 табл., 10 пр.

1. Способ получения сухой противоморозной комплексной добавки, включающий перемешивание пластифицирующего компонента, солевого компонента и усилителя противоморозного действия, отличающийся тем, что в качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3, который высушивают на носителе - пластифицирующем компоненте, а полученный порошкообразный продукт смешивают с сухим солевым компонентом до получения следующего содержания компонентов мас.%:

пластифицирующий компонент - 10-80;

солевой компонент - 10-75;

усилитель противоморозного действия - 5-15.

2. Способ по п.1, отличающийся тем, что при смешении дополнительно вводят вспомогательные компоненты воздухововлекающего стабилизирующего гидрофобизирующего действия или смеси указанных соединений.

3. Способ получения сухой противоморозной комплексной добавки, включающий перемешивание пластифицирующего компонента, солевого компонента и усилителя противоморозного действия, отличающийся тем, что в качестве усилителя противоморозного действия используют не содержащий солеобразующих функциональных групп водорастворимый органический компонент со значением ГЛБ 2,8-4,3, который перемешивают с сухим пластифицирующим компонентом, а полученную пастообразную массу перемешивают с сухим солевым компонентом до образования рассыпчатой массы со следующим содержанием компонентов, мас.%:

пластифицирующий компонент - 10-80;

солевой компонент - 10-75;

усилитель противоморозного действия - 5-15.

4. Способ по п.3, отличающийся тем, что при смешении дополнительно вводят вспомогательные компоненты воздухововлекающего стабилизирующего гидрофобизирующего действия или смеси указанных соединений.

5. Противоморозная комплексная добавка, полученная способами по любому из пп. 1, 2 или по любому из пп. 3, 4.

6. Противоморозная комплексная добавка по п.5, отличающаяся тем, что в качестве пластифицирующего компонента она содержит добавки на основе ЛСТ, ПНС, меламинформальдегидных соединений, поликарбоксилатов, на основе конденсированных сульфопроизводных фенолов, сополимеров на основе ПНС, сополимеров на основе меламинсульфонатов или смеси ряда указанных компонентов.

7. Противоморозная комплексная добавка по п.5, отличающаяся тем, что в качестве солевого компонента она содержит нитрит натрия, нитрат натрия, формиат натрия, поташ, ацетат натрия, технический формиат (ФТП), тиоцианат натрия, тиосульфат натрия, смесь технических тиосульфата и тиоцианата натрия, хлориды кальция, натрия и калия, нитрат кальция, нитрит кальция или смесь нескольких указанных компонентов.

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ "РЕЛАМИКС-М" | 2006 |

|

RU2333172C1 |

| КОМПЛЕКСНАЯ ДОБАВКА К БЕТОНАМ И РАСТВОРАМ | 2001 |

|

RU2187480C1 |

| RU 2011113245 A1, 20.10.2012 | |||

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ "КРИОПЛАСТ П25" | 2005 |

|

RU2307099C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Приспособление для предупреждения повреждения кожаных манжет, поршней гидравлических домкратов, подъемников и т.п. | 1928 |

|

SU12026A1 |

| ХИМИЧЕСКАЯ ДОБАВКА В БЕТОННЫЕ СМЕСИ И СТРОИТЕЛЬНЫЕ РАСТВОРЫ | 2007 |

|

RU2359935C2 |

| 0 |

|

SU157201A1 | |

| Устройство для моделирования передаточной функции вида @ | 1982 |

|

SU1076920A1 |

| DE1965375 B, 15.02.1973 | |||

| ИЗОТОВ В.С | |||

| Химические добавки для модификации бетона | |||

| Палеотип, Москва, 2006, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

2015-02-27—Публикация

2012-12-13—Подача