Изобретение относятся к технике разделения жидких продуктов дистилляцией и может быть использовано в пищевой, эфиромасличной, химической и других областях промышленности при разделении многокомпонентных смесей перегонкой и концентрировании растворов выпариванием.

Известно устройство, реализующее способ дистилляции при давлении ниже атмосферного, обеспечиваемого путем предварительного заполнения газовых пространств кипятильного устройства, охлаждающего устройства и сборника дистиллята паровой фазой, конденсации и охлаждения последней в охлаждающем устройстве и сборнике дистиллята вне связи с атмосферой (RU 2099125 C1, 20.12.1997).

Недостатком способа являются избыточные энергозатраты, связанные с необходимостью использования отдельного охлаждающего устройства, снижение эффективности работы устройства при возможном повышении давления в системе в процессе отбора дистиллята из сборника, а также невозможность организации непрерывного режима работы.

Также известно устройство для дистилляции воды, реализующее способ мембранной эвапорации при пониженном давлении. Устройство имеет цилиндрический корпус, в верхней части которого мембранами, изготовленными на базе титана, выделена испарительная камера, пар отбирается из объема над верхней мембраной и компрессором передается в холодильник, через который прокачивается исходная вода.

(US 6436242 B1, 20.08.2002).

Недостатком устройства являются избыточные энергозатраты, связанные с необходимостью использования компрессора и холодильника.

Известно устройство для получения дистиллированной воды, принятое заявителем за прототип, имеющее бак с раствором, источник тепла, пароотводящую трубу, холодильник и сливной сосуд, в котором пароотводящая труба соединена с вакуумным насосом, а бак соединен трубой с водяным насосом, связанным с источником напряжения через реле, соединенное с расположенными в баке датчиками высокого и низкого уровня воды.

(RU 2409521 C1, 20.01.2011).

Недостатком прототипа являются излишние энергозатраты, связанные с использованием вакуумного насоса и холодильника.

Техническим результатом предложенного изобретения является минимизация энергозатрат за счет исключения необходимости использования вакуумного насоса и холодильника при одновременном снижении энергозатрат на доведение исходной жидкости до кипения при пониженном давлении путем нагрева поступающей в бак-испаритель исходной жидкости за счет тепла пара и образующегося конденсата в пароотводящей трубе, а также за счет теплоизоляции всех соприкасающихся с атмосферой частей устройства. Пониженное давление в пароотводящей трубе обеспечивается при изоляции пароотводящей трубы от атмосферы и образования в ней столба жидкого конденсата, высота которого регулируется с одной стороны атмосферным давлением, а с другой - давлением паров испарившейся жидкости.

Технический результат достигается тем, устройство для получения дистиллята содержит сосуд для сбора конденсата, изолированные от атмосферы и сообщающиеся между собой бак-испаритель и пароотводящую трубу, соединяющую верхнюю часть бака-испарителя и сосуд для сбора конденсата, источник тепла, насос, подающий исходную жидкость в установку, при этом пароотводящая труба изготовлена из теплопроводного материала и соединена с верхней частью изолированного от атмосферы бака-накопителя исходной жидкости, сообщающегося своей нижней частью с нижней частью бака-испарителя, причем бак-испаритель соединен с краном для периодического слива шлама, расположенным ниже дна сосуда для сбора конденсата, конец пароотводящей трубы, не связанный с баком-испарителем, расположен в сосуде для сбора конденсата ниже уровня жидкости, а нетеплоизолированные части пароотводящей трубы помещены внутрь двух последовательно связанных между собой водонепроницаемых теплоизолированных кожухов, образующих вместе с пароотводящей трубой противоточный теплообменник, где первый кожух расположен с небольшим уклоном в сторону второго кожуха и соединен с одной стороны, проходя через автоматический воздухоотводчик, трубой, расположенной под небольшим уклоном в сторону регулятора уровня, с баком-накопителем через регулятор уровня, а с другой стороны - с верхней частью расположенного вертикально второго кожуха, нижняя часть которого связана с насосом, нагнетающим исходную жидкость во второй кожух и настроенным на поддержание на выходе насоса постоянного давления через собственную систему автоматики.

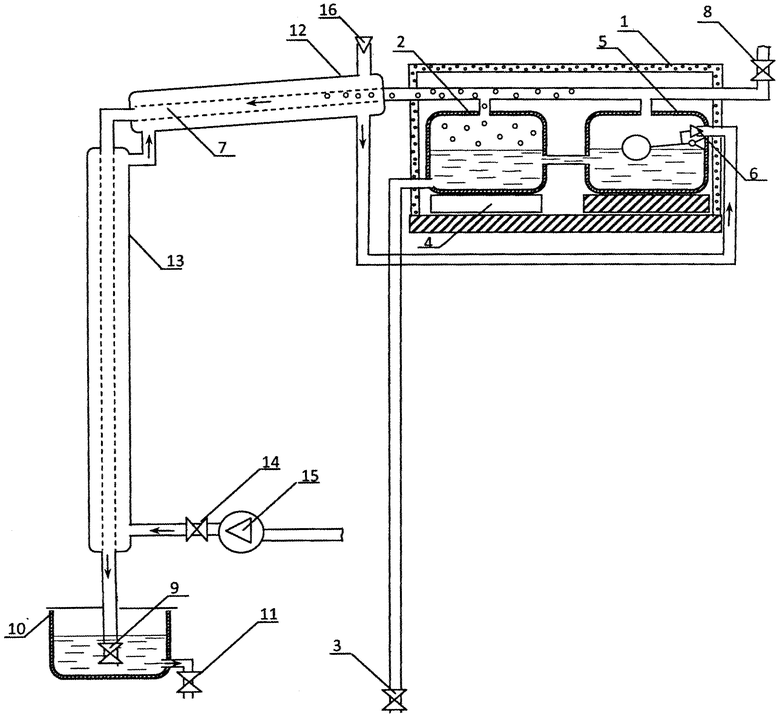

На чертеже изображено устройство для получения дистиллята.

Устройство содержит помещенные в теплоизолированный кожух 1 бак-испаритель 2, снабженный краном 3 для периодического слива концентрата, накапливающегося в баке-испарителе 2 в процессе дистилляции, нагреватель 4, сообщенный с баком-испарителем 2 бак-накопитель 5 с поплавковым регулятором уровня 6. Изготовленная из теплопроводного материала пароотводящая труба 7 связана одним концом с верхними точками баков 2 и 5 и краном 8 для первоначального заполнения установки дистиллятом, а другой конец соединен с краном 9, расположенным ниже уровня дистиллята в сосуде для сбора дистиллята 10. Сосуд для сбора дистиллята снабжен краном 11 для слива готового продукта. Пароотводящая труба помещена в последовательно соединенные теплоизолированные водонепроницаемые кожухи 12 и 13, через которые исходная жидкость, нагнетаемая в нижнюю часть кожуха 13 через кран 14 насосом 15, поступает в бак-накопитель 5. Кожух 12, расположенный с небольшим уклоном в сторону кожуха 13 для улучшения стока дистиллята, соединен верхним краем через автоматический воздухоотводчик 16 с входом поплавкового регулятора уровня 6, а его вход соединен с выходом расположенного вертикально кожуха 13, вход которого через кран 14 связан с выходом насоса 15, нагнетающим исходную жидкость во второй кожух и настроенным на поддержание на выходе постоянного давления через собственную систему автоматики. Собственная система автоматики содержит датчик, расположенный на клапане поплавкового регулятора 6 уровня жидкости в баке-накопителе 5, фиксирующий открытое и закрытое состояния клапана поплавкового регулятора. При сигнале с датчика об открытом состоянии клапана производится включение насоса 15, а при сигнале о закрытом состоянии клапана осуществляется выключение насоса 15, чем обеспечивается поддержание постоянного давления на выходе насоса 15 при минимальных затратах энергии на работу насоса.

Бак-испаритель 2 отделен от бака-накопителя 5 с целью обеспечения технологического удобства очистки от накипи стенок бака-испарителя и во избежание образования накипи на регуляторе уровня 6.

Уровень расположения крана 3 выбран таким образом, чтобы при сливе шлама в бак-испаритель 2 не поступал атмосферный воздух.

Труба, соединяющая кожух 12 и регулятор уровня 6, расположена с небольшим уклоном в сторону регулятора уровня 6, чтобы попавшие в эту трубу газы отводились через автоматический воздухоотводчик 16.

Перед началом работы устройства при закрытом кране 9 через открытый кран 8 пароотводящая труба, а также баки 2 и 5 полностью заполняются дистиллятом, после чего кран 8 закрывается, кран 9 открывается, и через открытый кран 14 насосом 15 кожухи 12 и 13 заполняются исходной жидкостью. При этом воздух из кожухов 12 и 13 и соединительных труб вытесняется через автоматический воздухоотводчик 16. Включается нагреватель 4. Назначение кожухов 12 и 13 состоит в первичном подогреве поступающей в бак-накопитель 5 исходной жидкости путем передачи ей остаточного тепла от пара и конденсата в пароотводящей трубе.

Конденсация происходит в части пароотводящей трубы 7, расположенной в кожухе 12. Конденсат стекает в часть пароотводящей трубы 7, расположенной внутри вертикального кожуха 13. По мере испарения исходной жидкости ее уровень в баке-испарителе 2 восполняется через расположенный в баке-накопителе 5 поплавковый регулятор уровня 6.

Уровень вакуума в зоне испарения обеспечивается за счет столба дистиллята от сосуда для сбора конденсата 10 до верхней части пароотводящей трубы в кожухе 13 и в части кожуха 12. Одновременно через автоматический воздухоотводчик 16 из установки выводятся газы, выделяющиеся из нагретой исходной жидкости в кожухах 12 и 13.

За счет противотока движения раствора в кожухах 12 и 13 и пара с конденсатом в пароотводящей трубе 7 при тепловой изоляции внешней стороны кожухов 12 и 13 в устройстве происходит максимально возможная передача тепла от пара и конденсата к поступающему в зону испарения раствору, обеспечивая минимальность энергозатрат на доведение исходной жидкости в баке-испарителе 2 до кипения при пониженном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компактная установка для дистилляции воды | 2022 |

|

RU2784151C1 |

| Солнечная станция для дистилляции воды | 2021 |

|

RU2767322C1 |

| Устройство для опреснения воды | 2019 |

|

RU2723858C1 |

| ТЕРМОСТАТИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2075717C1 |

| Установка для концентрирования жидких пищевых продуктов | 1985 |

|

SU1327871A1 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ ЖИДКОСТЕЙ И ВЫПАРИВАНИЯ РАСТВОРОВ | 1995 |

|

RU2090512C1 |

| ГЕЛИОУСТАНОВКА | 2001 |

|

RU2196112C1 |

| ЭНЕРГОНЕЗАВИСИМАЯ СОЛНЕЧНАЯ ДИСТИЛЛЯЦИОННАЯ СИСТЕМА НЕПРЕРЫВНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2020 |

|

RU2761832C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ДИСТИЛЛЯЦИЕЙ | 1995 |

|

RU2089508C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ПЕРЕПАДА ДАВЛЕНИЯ УЗЛА РЕДУЦИРОВАНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2003 |

|

RU2224944C1 |

Изобретение относятся к технике разделения жидких продуктов дистилляцией и может быть использовано в пищевой, эфиромасличной, химической и других областях промышленности при разделении многокомпонентных смесей перегонкой и концентрировании растворов выпариванием. Устройство содержит теплоизолированный бак-испаритель с исходной жидкостью, источник тепла, сосуд для сбора конденсата, насос для подачи исходной жидкости в соединенный с баком-испарителем бак-накопитель, пароотводящую трубу, изготовленную из материала с высокой теплопроводностью, расположенную внутри двух водонепроницаемых, теплоизолированных, последовательно соединенных кожухов, через которые в направлении, противоположном движению пара и конденсата в бак-накопитель поступает исходная жидкость, проходя через автоматический воздухоотводчик и регулятор уровня в бак-накопитель. Насос настроен на поддержание постоянного давления через собственную систему автоматики. Первый кожух связан с верхней частью второго кожуха и расположен горизонтально с небольшим уклоном в сторону второго кожуха для улучшения стока дистиллята. В расположенный вертикально второй кожух через нижнюю его часть насосом под постоянным давлением нагнетается исходная жидкость. Свободный конец пароотводящей трубы располагается ниже уровня дистиллята в сосуде для сбора конденсата. Технический результат: снижение энергозатрат на получение дистиллята. 1 ил.

Устройство для получения дистиллята, характеризующееся тем, что содержит сосуд для сбора конденсата, изолированные от атмосферы и сообщающиеся между собой бак-испаритель и пароотводящую трубу, соединяющую верхнюю часть бака-испарителя и сосуд для сбора конденсата, источник тепла, насос, подающий исходную жидкость в установку, при этом пароотводящая труба изготовлена из теплопроводного материала и соединена с верхней частью изолированного от атмосферы бака-накопителя исходной жидкости, сообщающегося своей нижней частью с нижней частью бака-испарителя, причем бак-испаритель соединен с краном для периодического слива шлама, расположенным ниже дна сосуда для сбора конденсата, конец пароотводящей трубы, не связанный с баком-испарителем, расположен в сосуде для сбора конденсата ниже уровня жидкости, а нетеплоизолированные части пароотводящей трубы помещены внутрь двух последовательно связанных между собой водонепроницаемых теплоизолированных кожухов, образующих вместе с пароотводящей трубой противоточный теплообменник, где первый кожух расположен с небольшим уклоном в сторону второго кожуха и соединен с одной стороны, проходя через автоматический воздухоотводчик, трубой, расположенной под небольшим уклоном в сторону регулятора уровня, с баком-накопителем через регулятор уровня, а с другой стороны - с верхней частью расположенного вертикально второго кожуха, нижняя часть которого связана с насосом, нагнетающим исходную жидкость во второй кожух и настроенным на поддержание на выходе насоса постоянного давления через собственную систему автоматики.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИСТИЛЛИРОВАННОЙ ВОДЫ | 2009 |

|

RU2409521C1 |

| СПОСОБ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2337743C2 |

| Кран | 1943 |

|

SU64200A1 |

| US 6436242 B1, 20.08.2002; | |||

| US 6911121 B1, 28.06.2005; | |||

| СВЧ-ДЕФЕКТОСКОП | 1988 |

|

SU1840089A1 |

Авторы

Даты

2015-03-10—Публикация

2013-09-09—Подача