Область техники

Настоящее изобретение относится к статору для электрического двигателя и к способу изготовления электрических обмоток двигателя, причем статор, предпочтительно, предназначен для использования в электрической машине, относящейся к типу, который имеет встроенную в нее электронную схему управления. Более конкретно, это изобретение относится к способу изготовления статора электрического двигателя.

Предшествующий уровень техники

Вращающаяся электрическая машина в своей основе содержит корпус, статор, неподвижно соединенный с корпусом, ротор, например, относящийся к типу с постоянными магнитами, закрытый корпусом и соединенный с последним с возможностью вращения.

Когда электрическая машина работает как двигатель, ротор приводится во вращение питанием статора через электронную схему или схему управления, которая в этом случае также расположена внутри корпуса.

Корпус затем закрывается крышкой с контактным выводом на ее внешней стороне для питания электронной схемы и, следовательно, электрического двигателя. Электронная схема управления, которая установлена на соответствующей пластине, расположена между статором и крышкой.

Схема управления содержит схему питания и должна, таким образом, быть оснащена теплоотводом для поглощения тепла, генерируемого электронными силовыми компонентами в процессе работы.

В то же время сборка должна гарантировать эффективное электрическое соединение между электронной схемой и электрическим двигателем таким образом, чтобы гарантировать правильную работу двигателя.

В случае электрических двигателей со встроенной электронной схемой, поглощение избыточного тепла добиться непросто, так как сложно выполнить эффективное электрическое соединение между электронной схемой и двигателем и хороший термический контакт между электронной схемой и соответствующим теплоотводом, в частности крышкой.

Основные проблемы связаны именно с тем фактом, что из-за того, что корпус должен быть закрыт крышкой, сложно при, по существу, закрытом двигателе выполнить все электрические и механические соединения оптимальным образом.

Для того чтобы обеспечить закрытие сборки, решения известного уровня техники предоставляют, по меньшей мере, один скользящий контакт, такой как соединитель, например, который легко подвержен проблемам надежности и эффективности, например, связанных с вибрациями, износом контакта или рабочей температурой, между двигателем и электронной схемой, или между электронной схемой и контактным выводом.

В первом случае электронная схема жестко соединена с крышкой для того, чтобы оптимизировать теплообмен с последней, и, когда корпус закрыт, скользящий контакт соединяет электронную схему с двигателем. В этом случае, таким образом, функция теплоотвода является более приоритетной по сравнению с надежностью соединения между электронной схемой и двигателем.

Во втором случае электронная схема эффективно и неподвижно соединена с двигателем, например, путем припаивания, в то время как контакт схемы с крышкой не очень эффективен с точки зрения теплообмена в связи с неизбежными допусками на закрытие.

Таким образом, в последнем решении электронная схема неэффективно прижимается к теплоотводу, например, с учетом допусков сборки. Кроме того, как уже упоминалось, используется скользящий контакт со всеми присущими ему ограничениями между электронной схемой и контактным выводом на внешней стороне.

Краткое изложение существа изобретения

В данном случае, основная задача изобретения заключается в создании статора для электрического двигателя, в частности электрического двигателя с электронной схемой, встроенной в корпус, и способа изготовления статора, который не имеет указанных выше недостатков.

Это изобретение имеет задачей создание способа изготовления электрической машины, которая более надежна по сравнению с решениями данного уровня техники в плане поглощения избыточного тепла и электрических соединений внутри нее.

Дополнительной задачей изобретения является предложение статора, в частности, для электрического двигателя со встроенной электронной схемой, в котором избыточное тепло, генерируемое самой схемой, эффективно поглощается.

Еще одной дополнительной задачей изобретения является предложение статора для электрической машины с надежным электрическим соединением между электрическим двигателем и электронной схемой питания.

Еще одной дополнительной задачей изобретения является предложение электрической машины, имеющей эффективное соединение между контактным выводом и двигателем.

Указанные выше объекты и задачи, по сути, достигаются с помощью статора для электрической машины, который имеет особенности, описанные в независимом пункте 1 формулы изобретения и в одном или более из зависимых от него пунктов.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопроводительные чертежи, на которых:

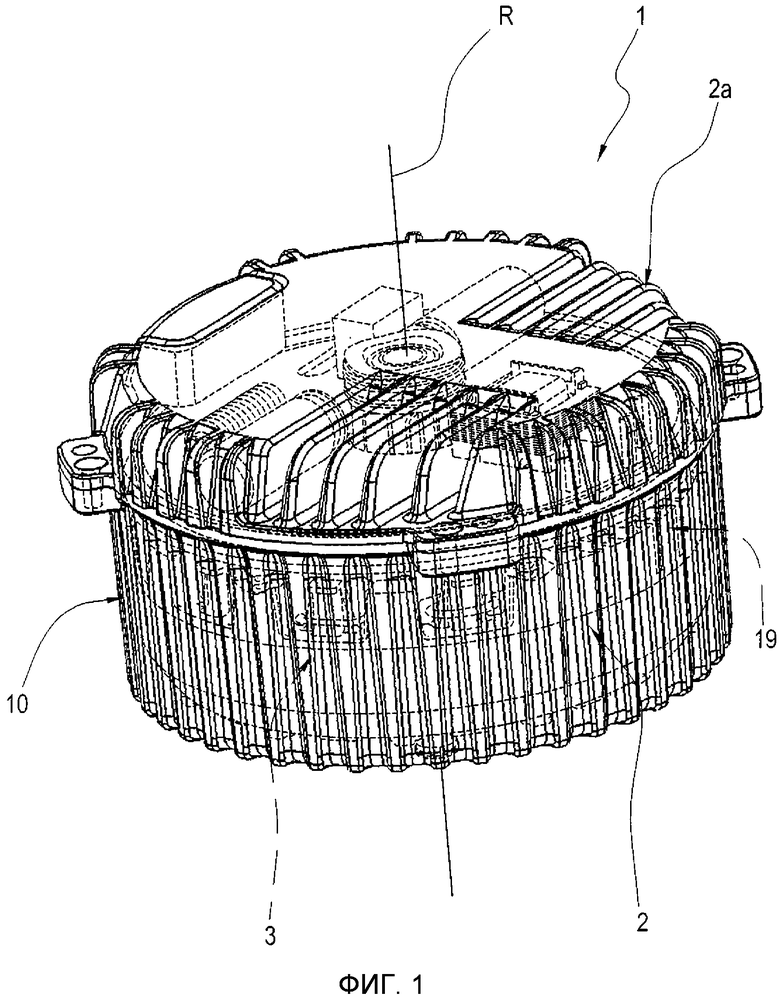

Фиг.1 изображает схематический общий вид вращающейся электрической машины, содержащей статор, в соответствии с изобретением;

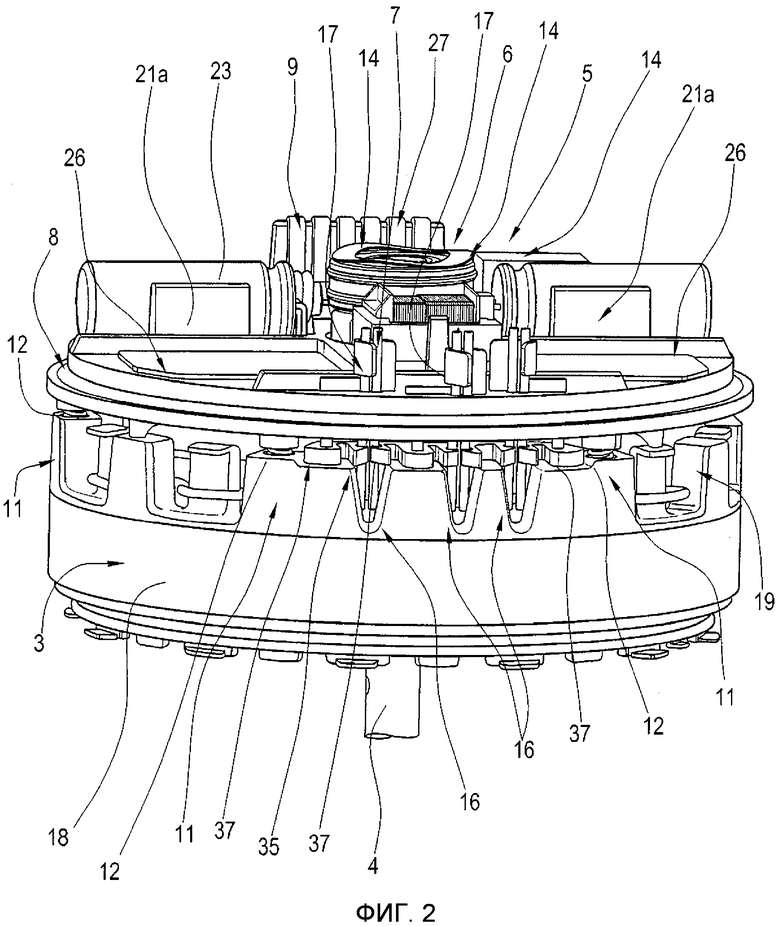

Фиг.2 изображает схематический общий вид с некоторыми удаленными частями, для лучшей иллюстрации других частей, вращающейся электрической машины с Фиг.1;

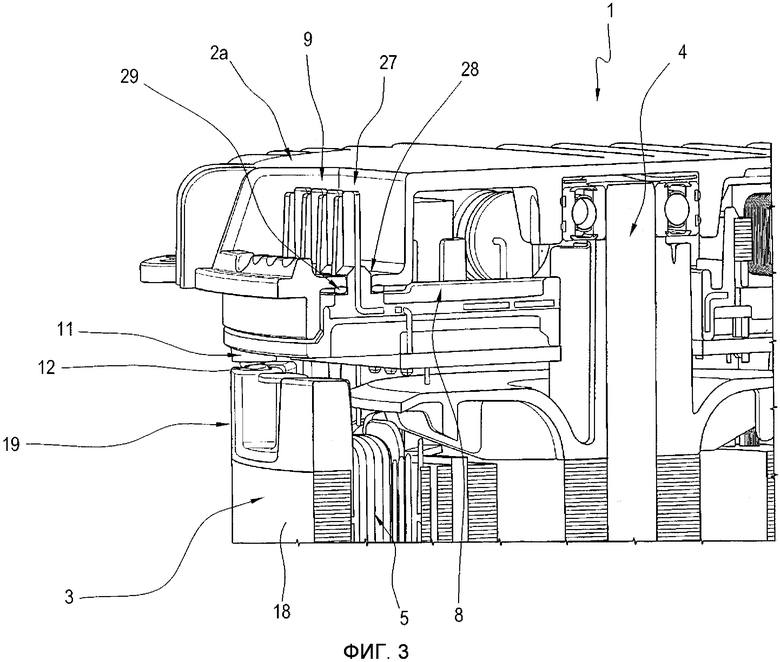

Фиг.3 изображает схематический вид в разрезе машины с Фиг.1 с некоторыми частями, удаленными для того, чтобы лучше проиллюстрировать другие части;

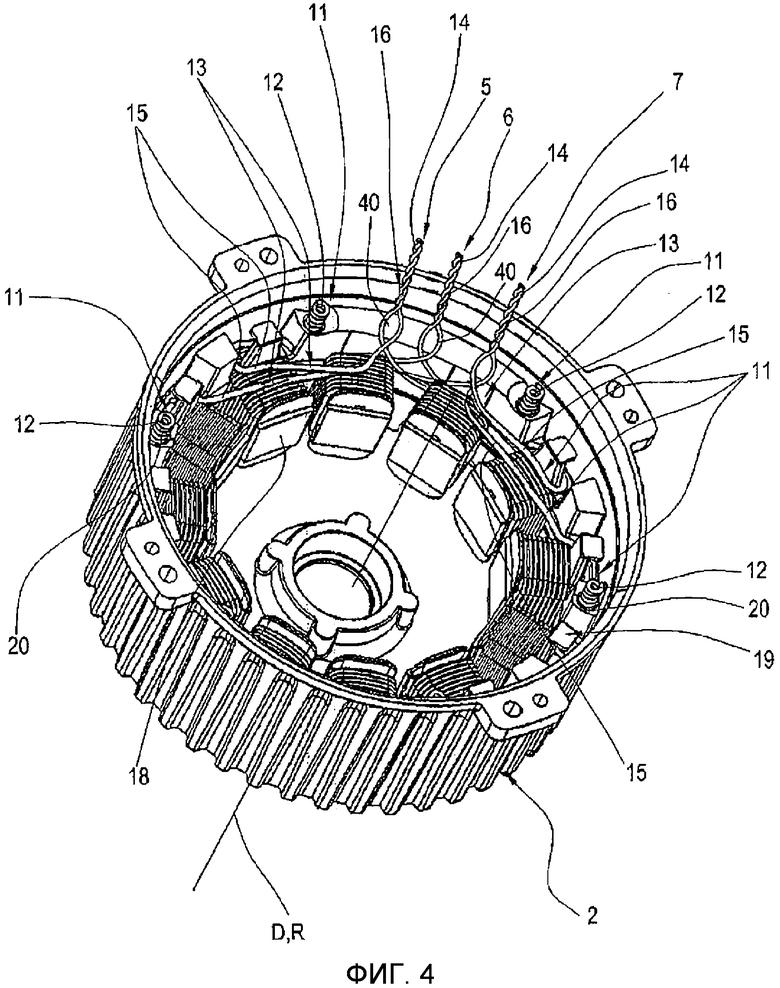

Фиг.4 изображает другой общий вид электрической машины с Фиг.1 с некоторыми удаленными частями, для лучшей иллюстрации других частей;

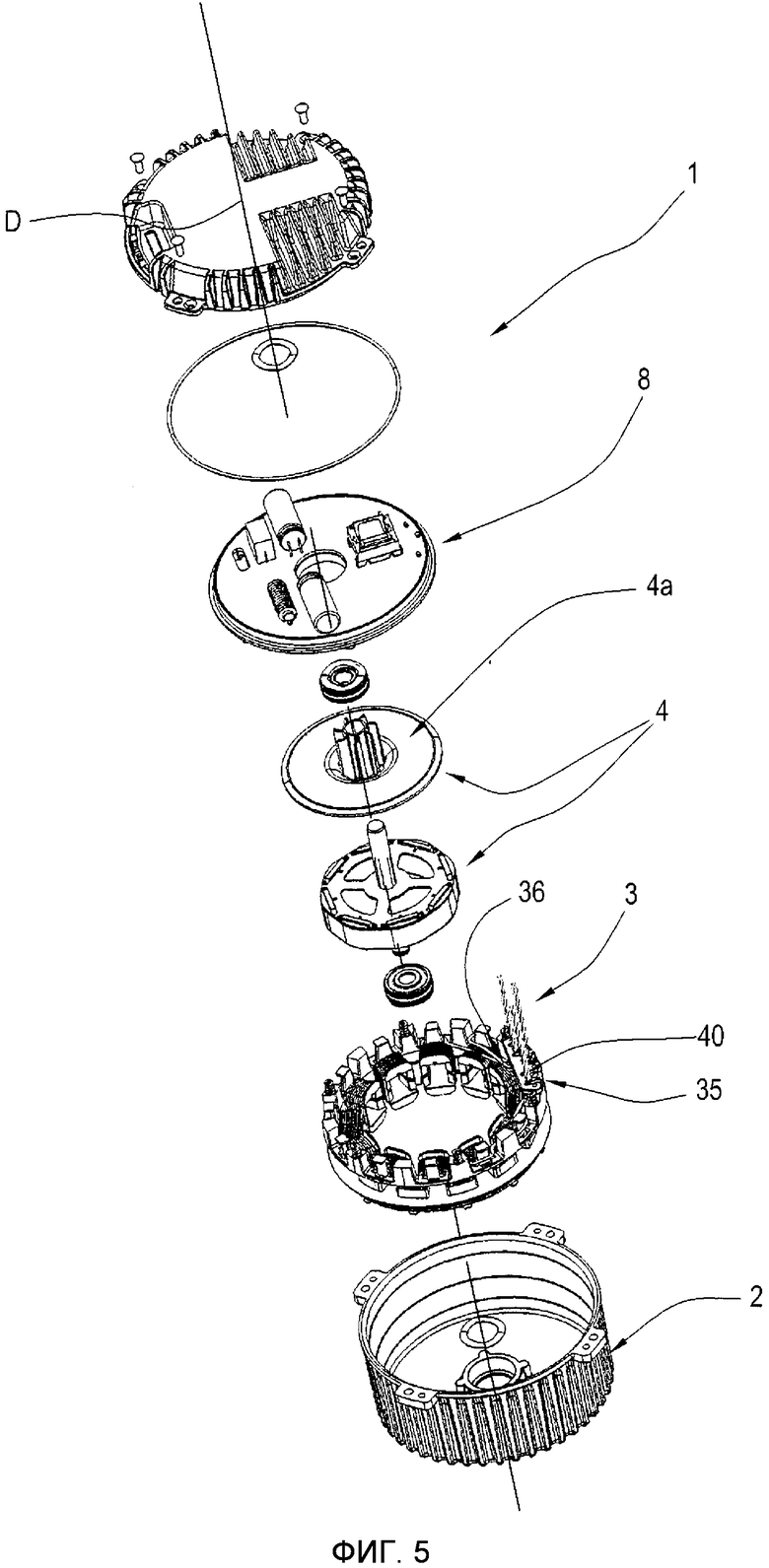

Фиг.5 изображает схематический вид с разнесением с некоторыми удаленными частями, для большей ясности, электрической машины с Фиг.1;

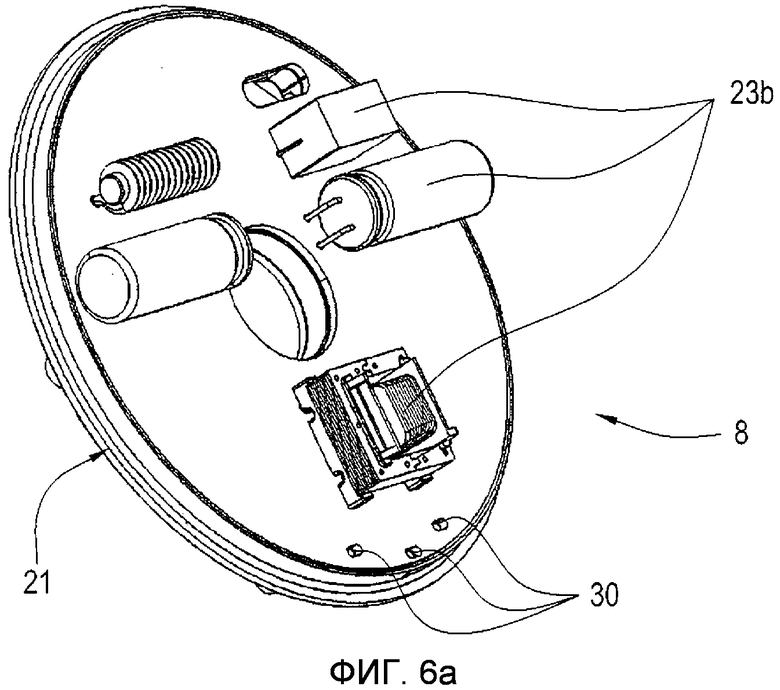

Фиг.6а изображает схематический общий вид первой части электрической машины с Фиг.1;

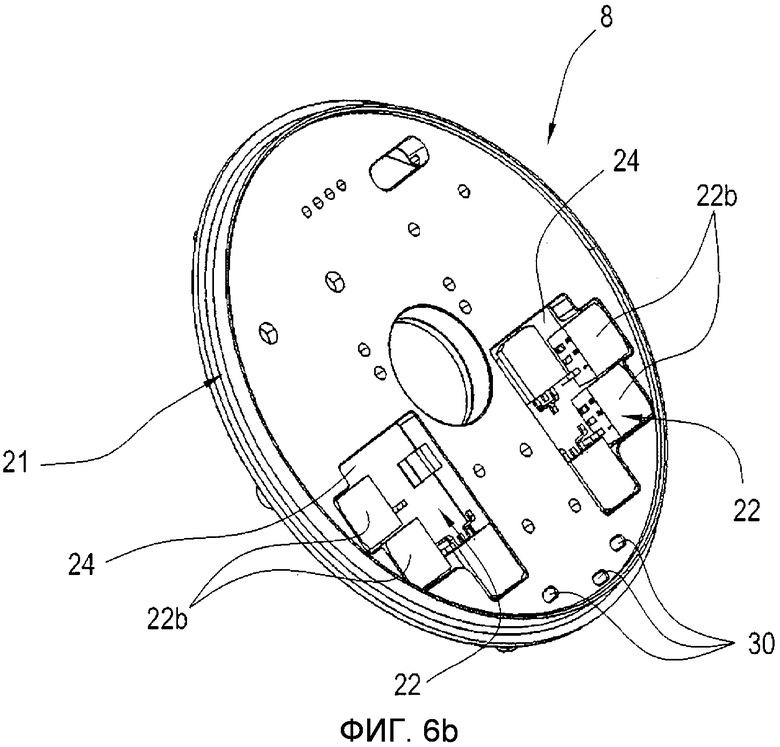

Фиг.6b изображает часть с Фиг. 6а в другом схематическом общем виде;

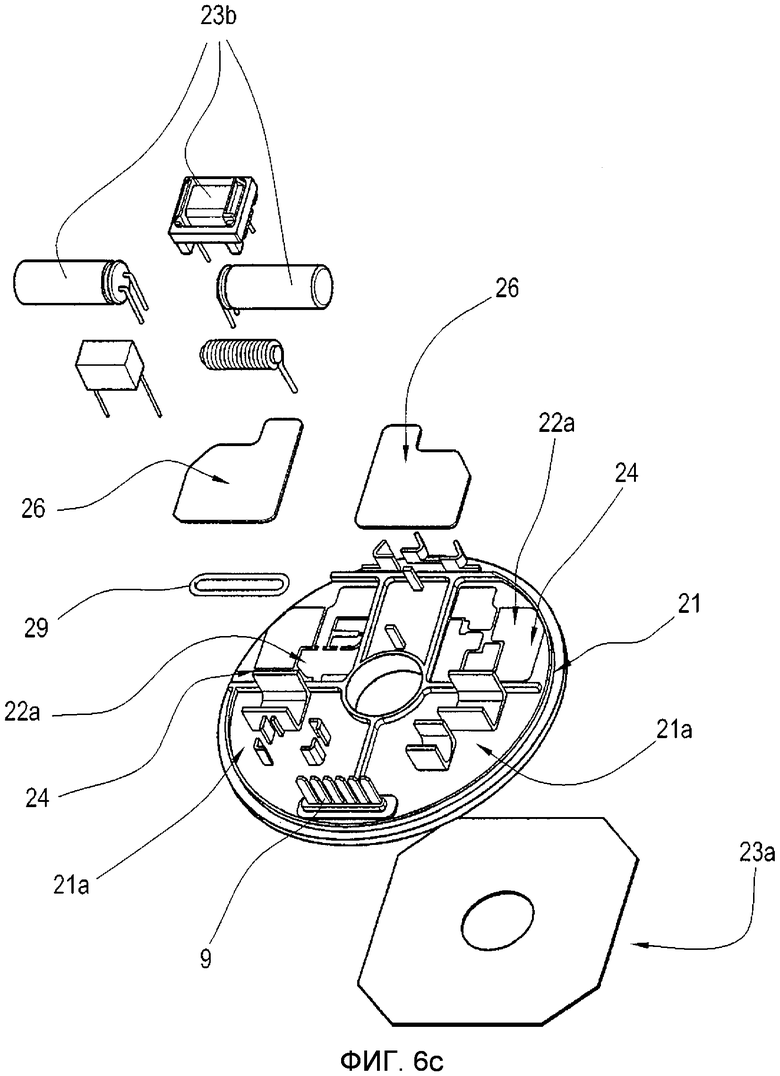

Фиг.6с изображает часть с Фиг.6а и 6b в схематическом общем виде с некоторыми частями, удаленными для большей ясности;

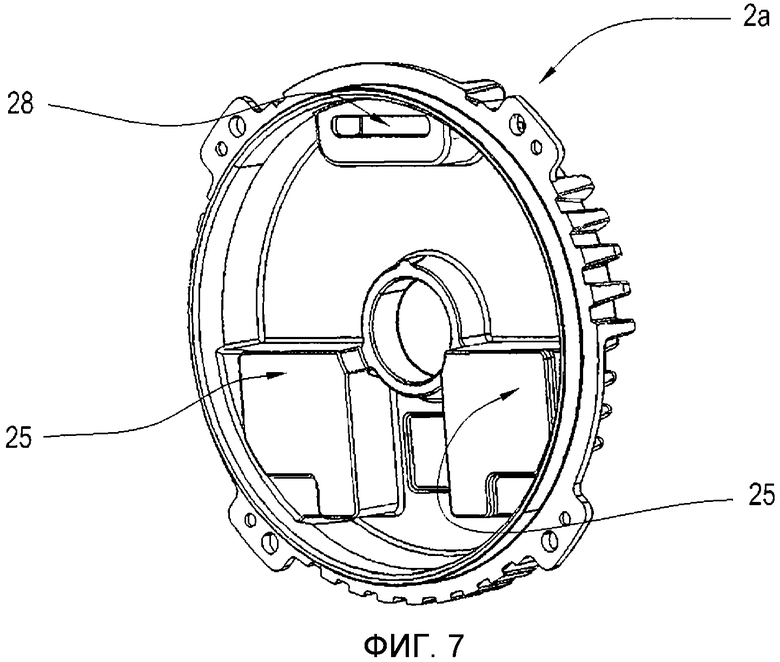

Фиг.7 изображает схематический общий вид второй части электрической машины с Фиг.1;

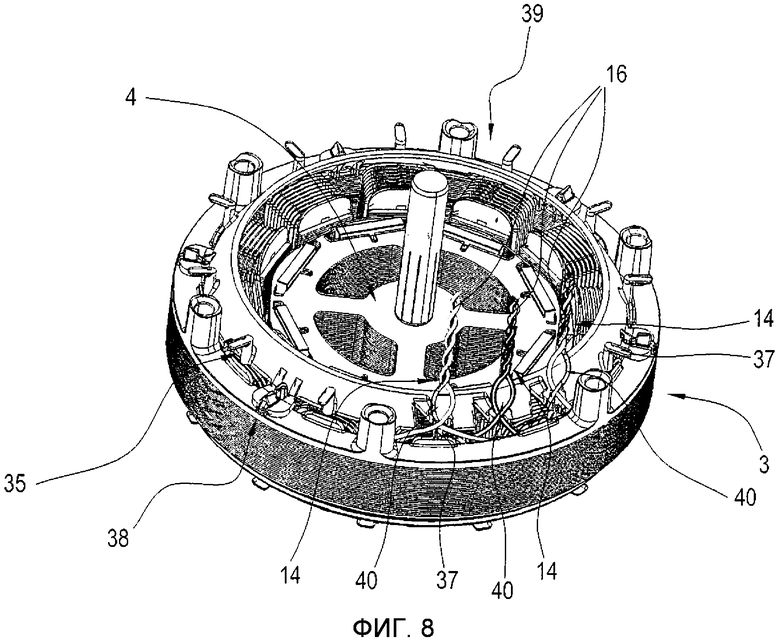

Фиг.8 изображает статор электрической машины с Фиг.1 в схематическом общем виде и в соответствии с альтернативным вариантом осуществления;

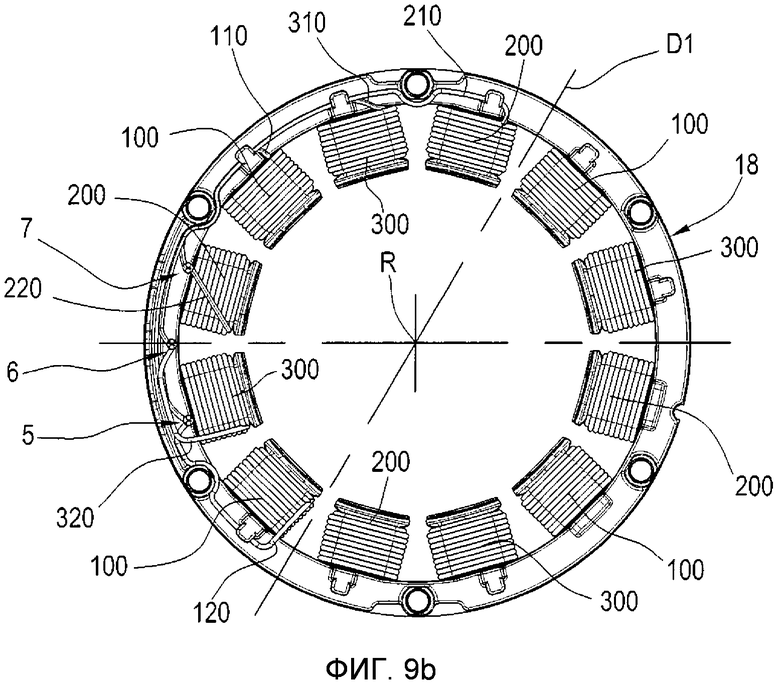

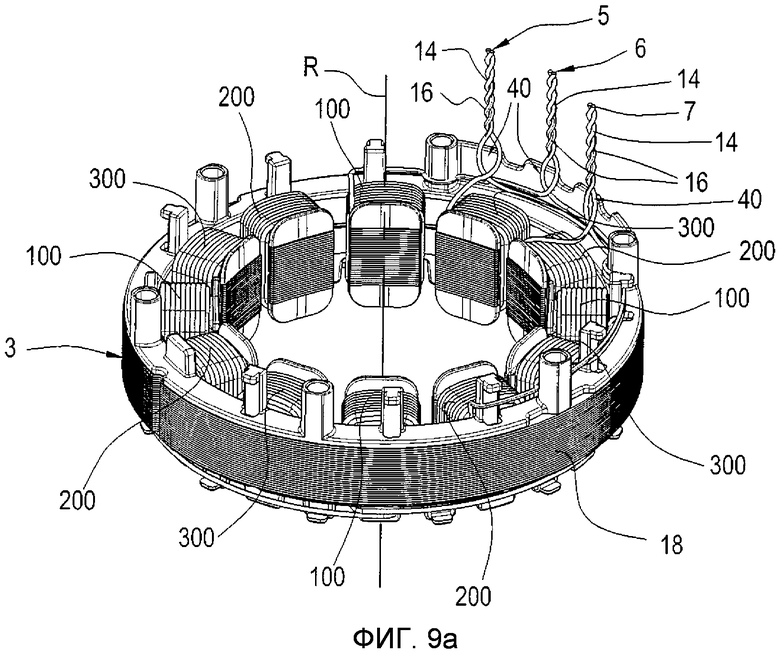

Фиг.9а и 9b изображают, соответственно, общий вид и вид сверху статора электрической машины с Фиг.1, с некоторыми удаленными частями, для лучшей иллюстрации других частей;

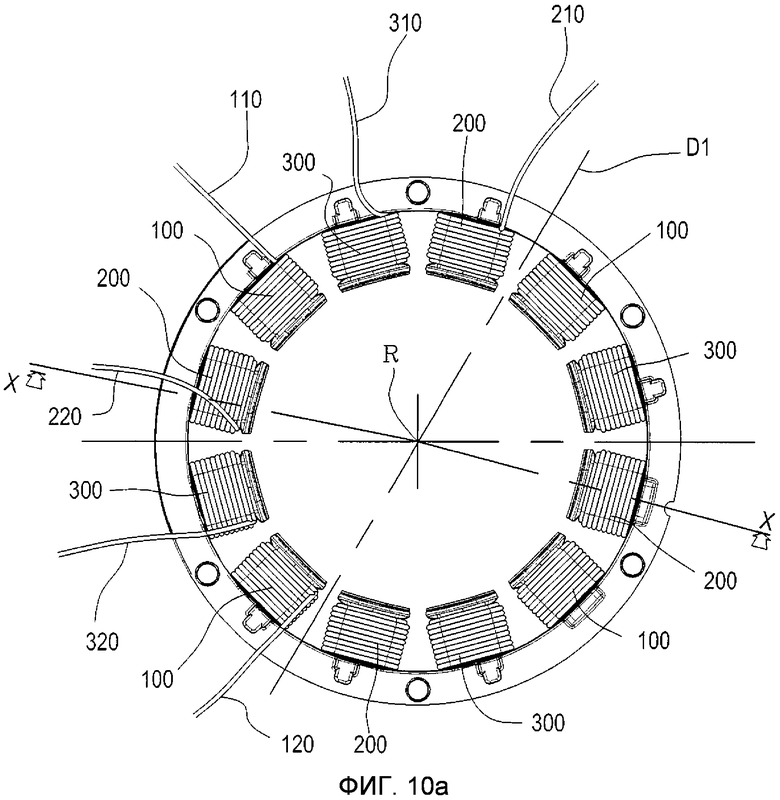

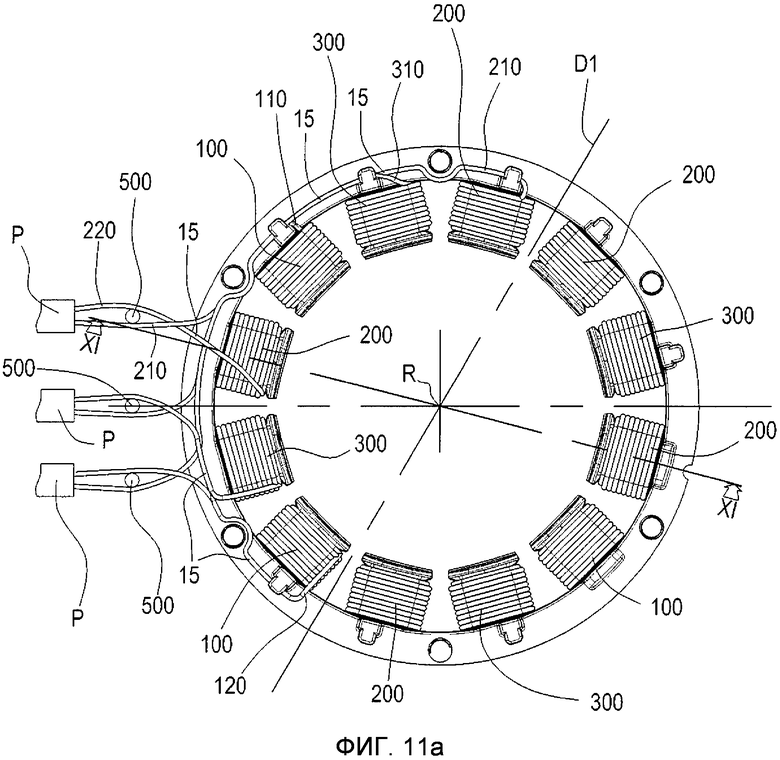

Фиг.10а, 11а и 12а изображают три вида сверху статора с Фиг. 9А, изображающих три последовательных этапа его производства;

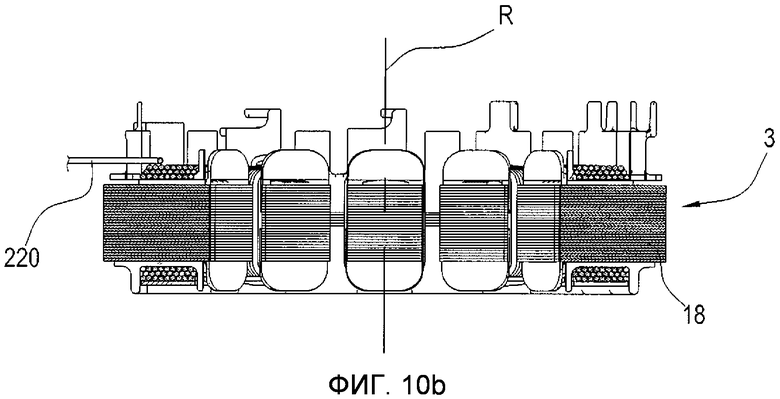

Фиг.10b изображает статор с Фиг.10а в поперечном сечении по линии X-X с Фиг. 10а;

Фиг.11b изображает статор с Фиг.10а в поперечном сечении по линии XI-XI с Фиг. 11а;

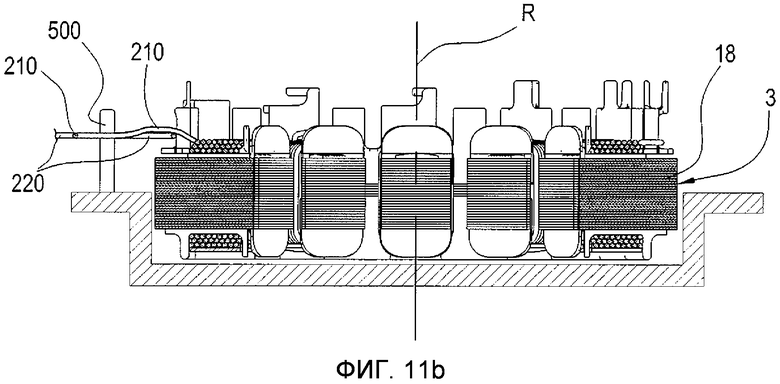

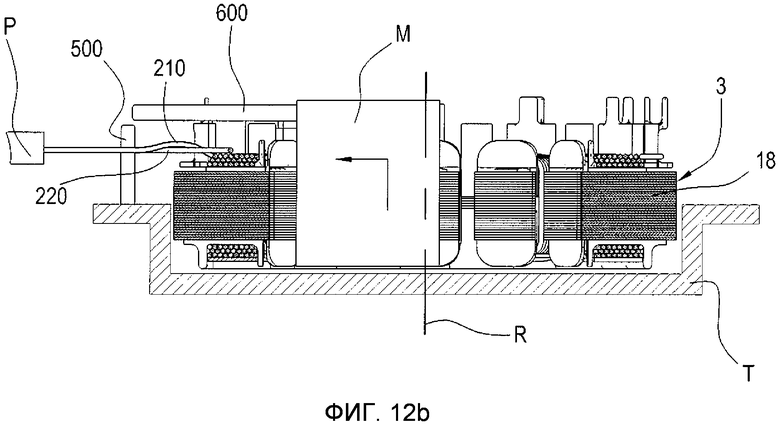

Фиг.12b изображает статор с Фиг.12а в поперечном сечении по линии XII-XII с Фиг. 12а;

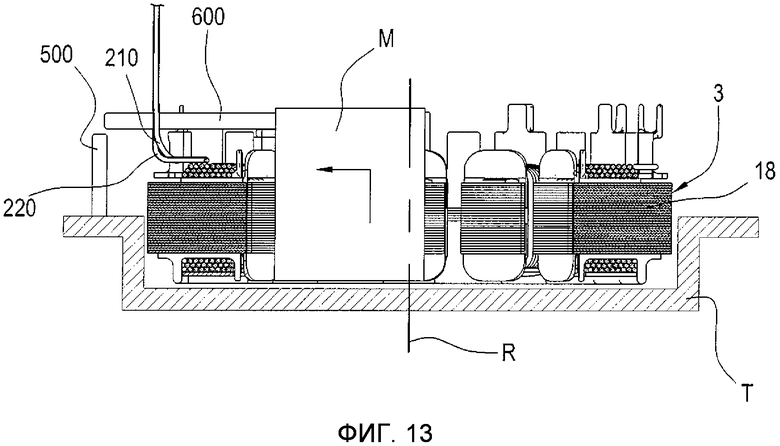

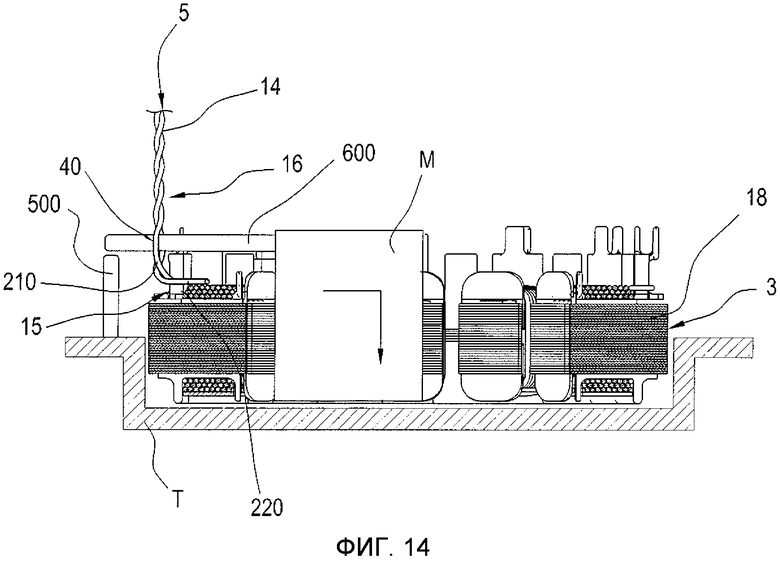

Фиг.13 и 14 изображают статор с Фиг.9а в двух видах в поперечном сечении, изображающих два заключительных последовательных этапа его производства.

Описание предпочтительных вариантов осуществления изобретения

На Фиг.1 и 5 представлена электрическая машина 1, изготовленная способом в соответствии с данным изобретением.

Машина 1 содержит электрический двигатель закрытого типа, то есть без какого-либо отверстия, предоставляющего доступ к его внутренней части, к которому относится это описание, не ограничивая объема изобретения.

Машина 1 содержит корпус 2 и соответствующую крышку 2а, которые вместе формируют закрытую полость 10, статор или статорный блок 3, расположенный в корпусе; и ротор или роторный блок 4, расположенный в корпусе и соединенный с последним с возможностью вращения.

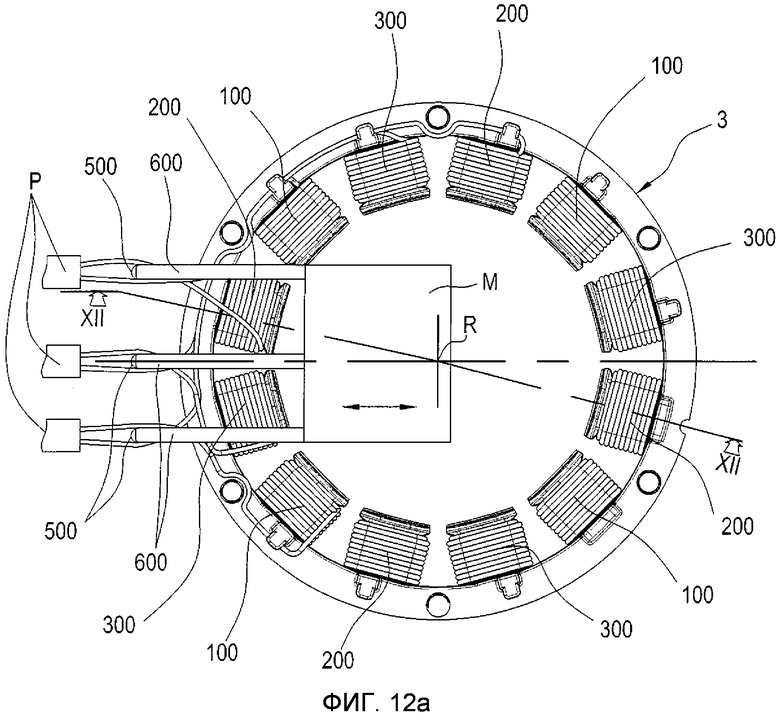

Со ссылкой, в частности, на Фиг.2 и 4, статор 3 в изображенном примере имеет три электрических контакта 5, 6, 7, и машина 1 содержит электронную схему 8 для питания электрических контактов 5, 6, 7. Более подробно, машина, изображенная, в частности, на Фиг.9а и 9b, содержит двенадцать полюсных выступов, на четыре из которых намотаны первые обмотки 100, электрически соединенные последовательно друг с другом и питающиеся от первого электрического контакта 5, в то время как на другие четыре выступа намотаны вторые обмотки 200, также электрически соединенные последовательно друг с другом и питающиеся от второго электрического контакта 6, причем на последние четыре полюсных выступа намотаны третьи обмотки 300, также электрически соединенные последовательно друг с другом и питающиеся от третьего электрического контакта 7.

Схема 8, преимущественно, расположена в корпусе 2, а контактный вывод 9 для питания схемы 8 доступен извне полости 10.

Машина 1 также содержит теплоотвод для поглощения генерируемого тепла, в частности, электронной схемой 8.

В этом решении функцию теплоотвода выполняет крышка 2а, которая, как станет более ясно в последующем описании, поддерживается в термическом контакте с электронной схемой 8.

Со ссылкой, в частности, на Фиг.4, можно увидеть, что машина 1 содержит упругое соединение или средства 11 соединения, действующее между статором 3 и электронной схемой 8.

Когда двигатель закрыт, эти средства 11 соединения между электронной схемой 8 и статором 3 позволяют электронной схеме 8 не только приблизиться к статору 3, с которым она, предпочтительно, жестко скреплена, как более подробно описано далее, но и прижиматься к крышке 2а.

Как изображено, средства 11 соединения содержат множество упругих прижимающих элементов 12 или, более конкретно, пружин, которые при сборке машины прижимают электронную схему 8 к теплоотводу, отдаляя ее от статора 3.

Упругие средства 11 соединения также содержат гибкий участок 13 электрических контактов 5, 6, 7.

Другими словами, каждый их электрических контактов 5, 6, 7 имеет, по меньшей мере, один гибкий участок 13, в частности, ближе к статору 3, формирующий часть упругих средств 11 соединения для того, чтобы поддерживать надежное соединение между электронной схемой 8 и электронными контактами 5, 6 и 7, в то время как сама схема прижата к крышке 2а.

Электронная схема 8, в частности, жестко связана с электронными контактами 5, 6, 7 на одном конце 14 соответствующего гибкого участка 13.

При более подробном рассмотрении деталей, связанных с гибкими участками 13, где ссылочная позиция R означает ось вращения двигателя, по существу, параллельную направлению соединения D, вдоль которого собирается двигатель, гибкие участки имеют первую ветвь 15, по существу, поперечную направлению D (Фиг.4).

Ветвь 15 определяет некоторое подобие системы пружинной подвески, которая позволяет гибкому участку 13 двигаться.

Электронная схема 8, таким образом, подвижна относительно статора 3 в направлении последнего и от него, в соответствии с расширением плоских пружин, то есть плоские пружины претерпевают упругую деформацию таким образом, чтобы позволить гибким участкам 13 электрических контактов 5, 6, 7 амортизировать движение электронной схемы 8 к статору 3 и от него.

На практике каждый электрический контакт 5, 6, 7, который в изображенном примере принимает форму двух проводов, расположенных рядом друг с другом, выступает от последней обмотки 100, 200, 300 в направлении точки, в которой, по существу, он крепится к электронной схеме 8.

Каждый гибкий участок 13 также имеет вторую ветвь 16, по существу, параллельную направлению соединения D и выступающую в направлении электронной схемы 8.

Как изображено на Фиг.2, конец 14 гибкого участка 13 определен одним концом ветви 16.

Каждый электрический контакт 5, 6, 7 соединен с электронной схемой 8 с помощью соответствующего вывода 17, подходящим образом предоставленного на самой электронной схеме 8. Концы 14 припаяны к соответствующим выводам 17.

Позиции 35 на Фиг.2, 5 и 8 отображают в целом средство для удержания концов 14 в положении, подходящем для сборки, что более подробно объяснено ниже.

Со ссылкой на Фиг.2 и 5 это средство 35 содержит элемент в виде пластины 36, имеющий множество гнезд 37, в которые вставляются гибкие участки 13, в частности их вторые ветви 16.

Машина 1 содержит средство 38 для соединения элемента 36 со статором 3 таким образом, чтобы удерживать их, по существу, на месте в процессе сборки машины 1.

Со ссылкой на Фиг.8, средство 35 для удержания концов 14 в положении, подходящем для сборки, выполнены с помощью распределяющего элемента 39, снабженного гнездами 37, аналогичными указанным выше гнездам.

Распределяющий элемент 39 имеет, по существу, круглое сечение и имеет форму усеченного конуса с изогнутыми боковыми поверхностями.

Распределяющий элемент 39 расположен в корпусе 2, не изображенном на Фиг.8, и соединен со статором 3 с помощью указанного выше средства 38 соединения.

Следует отметить, что в этом варианте осуществления элемент 39 выполнен в такой форме, чтобы удерживать теплый воздух, который генерируется внутри корпуса 2 и который перемещается при помощи ротора 4, в частности вентилятора 4а, в область внутри самого элемента 39 таким образом, чтобы не оказывать воздействия на электронную схему управления 8, или, более конкретно, схему питания 22, которая формирует часть схемы 8 и описана более подробно далее.

В альтернативном варианте осуществления средство 35 выполнено с помощью самих ветвей 16.

В этом варианте осуществления ветви 16 сами имеют жесткую структуру, которая эффективно удерживает их в положении, по существу, параллельном оси D.

Преимущественно, два провода, формирующие каждый электрический контакт 5, 6, 7 скручены друг с другом, так что электрические контакты 5, 6, 7 являются достаточно жесткими, чтобы оставаться на месте в процессе сборки двигателя 1. В этом заключаются важные преимущества, которые описаны ниже.

Что касается упругих элементов 12, следует отметить, что статор 3, который содержит металлический сердечник или участок 18 с полюсными выступами, покрытыми изолирующим участком 19, имеет множество гнезд 20 для упругих элементов 12.

Гнезда 20 сформированы в изолирующем участке 19 и, предпочтительно, являются коническими, чтобы облегчить введение упругих элементов 12.

Для того чтобы удержать упругие элементы 12 в правильном положении, тем самым удерживая схему 8 прижатой к крышке 2а, даже в сложных условиях работы, которые приводят к нагреванию машины 1, гнезда 20 являются трубчатыми, то есть они открыты с одной стороны таким образом, чтобы упругие элементы 12 располагались на металлическом участке 18.

Фиг.6а, 6b и 6c, в частности, изображают то, как электрическая схема 8 устанавливается на элемент 21 для установки, по существу, в форме диска, и как работают упругие элементы 12 между статором 3 и элементом 21.

Элемент 21 для установки имеет подходящие механические свойства, чтобы оказать толкающее действие на крышку 2а.

Следует отметить, что электронная схема 8 содержит схему 22 питания, которая генерирует большую часть тепла, которое нужно поглотить, и сигнальную схему 23.

Схема 22 питания содержит проводящие дорожки 22а, например, из меди, на которые устанавливаются, по существу, известные электронные силовые компоненты 22b, такие как полевые МОП-транзисторы (полевые транзисторы со структурой металл-оксид-полупроводник), например, необходимые для работы двигателя 1.

Сигнальная схема 23 содержит многослойную печатную плату 23а и множество связанных с ней пассивных электронных фильтрующих и/или сигнальных компонентов 23b, установленных на самой печатной плате 23а.

Предпочтительно, электронные активные силовые компоненты 22b устанавливаются на стороне, противоположной пассивным электронным компонентам 23b относительно элемента 21 для установки.

В предпочтительном варианте осуществления электронные силовые компоненты 22b устанавливаются на сторону, противоположную крышке 2а относительно элемента 21 для установки.

Предпочтительно, электронные силовые компоненты 22b устанавливаются непосредственно на элемент 21 для установки.

Следует отметить, что элемент 21 для установки также содержит множество элементов 21а для отдельного крепления пассивных электронных компонентов 23b таким образом, чтобы удерживать их строго на месте.

Важно отметить, что это решение предотвращает протекание высоких токов через печатную плату, которая может быть повреждена или испорчена при прохождении такого типа токов.

Как изображено, в частности, на Фиг.6с, схема 22 питания, в частности, дорожки 22а доступны через элемент 21 для установки таким образом, что она может быть приведена в контакт с теплоотводом.

На практике вблизи схемы 22 питания элемент 21 для установки имеет пару отверстий 24, которые дают доступ к проводящим дорожкам 22а самой схемы 22.

Как можно увидеть со ссылкой, в частности, на Фиг.7, крышка 2а, которая, как указано ранее, является теплоотводом для электронной схемы 8, имеет с ее внутренней стороны пару выступов 25, расположенных, по существу, над отверстиями 24 таким образом, что они могут контактировать со схемой питания 22, то есть с проводящими дорожками 22а.

Преимущественно, между проводящими дорожками 22а схемы 22 питания и соответствующим выступом 25 машина 1 содержит термически проводящий, электрически изолирующий элемент 26, выполненный, например, из silpad®.

Следует отметить, что для того, чтобы дать элементу 26 корректно функционировать, упругие элементы 12 имеют соответствующие размеры, для того, чтобы прижимать схему питания 22 к теплоотводу, оказывая предварительно установленное давление.

Например, если используется silpad®, давление, необходимое для корректной работы, составляет, по меньшей мере, 1,5 кг на квадратный сантиметр.

Упругие элементы 12 разработаны и распределены таким образом, чтобы оптимизировать толкающую силу, приложенную к элементу 21 для установки.

В частности, упругие элементы 12 разработаны для приложения толкающей силы к компонентам схемы 22 питания, при этом не создавая гиперстатику структуры.

В изображенных вариантах осуществления упругие элементы 12 разделены на два набора по три элемента, причем элементы в каждом наборе из трех элементов расположены через угловые промежутки в 120°. В предпочтительном варианте осуществления упругие элементы 12 прилагают толкающую силу порядка 60 кг.

В свете вышеуказанного, когда крышка помещена на корпус, упругие элементы 12 толкают электронную схему 8 в направлении крышки 2а достаточно сильно, чтобы гарантировать хороший теплообмен, в то время как участки 13 позволяют поддерживать оптимальное соединение между самой электронной схемой 8 и обмотками статора.

Со ссылкой на Фиг.3 и 7 для питания машины 1 изобретение предполагает предоставление контактного вывода 27, выступающего из крышки 2а через подходящее отверстие 28.

Предпочтительно, в отверстии 28 между контактным выводом 27 и крышкой 2а расположена прокладка 29, которая прижимается к крышке 2а упругими элементами 12, тем самым гарантируя эффективную герметизацию в области контактного вывода при закрытой машине 1.

Ниже приведено подробное описание способа изготовления статора 3, поясняющее, в частности, как изготавливаются электрические контакты 5, 6, 7.

Фиг.9а и 9b изображают статор 3 после того, как электрические контакты 5, 6, 7 были изготовлены. Эти чертежи изображают то, как три электрических контакта 5, 6, 7 проходят в направлении от статора 3 вдоль линий, параллельных друг другу и параллельных оси вращения ротора 4. Каждый из электрических контактов 5, 6, 7 сформирован путем скручивания друг с другом двух проводов, из которых состоит электрический контакт 5, 6, 7.

Фиг.10а-14 изображают последовательные рабочие этапы, в процессе которых изготавливаются электрические контакты 5, 6, 7.

Фиг.10а и 10b изображают изначальную ситуацию перед изготовлением скрученных электрических контактов 5, 6, 7. Эти два чертежа изображают статор 3 в конфигурации, полученной в результате предыдущего этапа изготовления обмоток 100, 200, 300. Более конкретно, чертеж изображает шесть проводов 110, 120; 210, 220; 310, 320, формирующих, по парам, питающие концы электрического провода, из которого изготавливается каждая из групп обмоток 100, 200, 300.

На Фиг.10а и 10b, изображающих электрический двигатель на напряжение 24 В(в то время как в двигателе на 12 В будет двенадцать питающих концов вместо шести) шесть проводов 110, 120; 210, 220; 310, 320 расположены на линии, по существу, радиальной статору 3.

Другими словами, шесть проводов 110, 120; 210, 220; 310, 320 расположены таким образом, что они лежат в первой плоскости, перпендикулярной оси вращения R.

Более конкретно, провода 110, 120; 210, 220; 310, 320 расположены в соответствии с радиальным расположением на половине угловой протяженности статора 3.

Провода 110, 120; 210, 220; 310, 320 расположены в половине плоскости, ограниченной диаметром D1, и включающей в себя сам статор.

Эта половина плоскости относится к той половине плоскости, в которой находятся электрические контакты 5, 6 и 7, со ссылкой, в частности, на Фиг.9b.

Длина L проводов 110, 120; 210, 220; 310, 320 находится между порядка 35 мм и порядка 185 мм, так что при правильном сгибании они формируют указанный выше участок плоской пружины, который позволяет электрическим контактам 5, 6 и 7 двигаться в соответствии с требованиями.

Длина проводов 110, 120; 210, 220; 310, 320 зависит от расстояния между последней катушкой обмотки 100, 200, 300 и, по существу, положением, соответствующим указанному выше выводу 17.

Каждый провод 110, 120; 210, 220; 310, 320 формирует питающие концы соответствующей группы обмоток 100; 200; 300 и должен быть соединен с электронной схемой 8, которая расположена по оси над статором 3, как изображено на Фиг.5.

Статор 3 расположен на поворотном барабане T, который удерживает статор 3 в процессе этапа изготовления электрических контактов 5, 6, 7 и, предпочтительно, также в процессе предыдущего этапа изготовления обмоток 100, 200, 300. Все же более предпочтительно, барабан T имеет два корпусных гнезда, каждое из которых сконструировано подходящим статору 3 и вращается вокруг горизонтальной оси, расположенной в промежутке между двумя корпусными гнездами таким образом, чтобы позволить быстрое перемещение обрабатываемого статора 3 от места изготовления обмоток 100, 200, 300 до места изготовления электрических контактов 5, 6, 7.

Начиная с конфигурации, показанной на фиг.10а, управляемый роботом манипулятор (не показан) наматывает одну на другую радиально расположенные провода 110, 120; 210, 220; 310, 320 и располагает их таким образом, что свободные концы 14 проводов 110, 120; 210, 220; 310, 320 расположены в предварительно установленном угловом положении статора 3, как изображено на Фиг.11а.

В этой конфигурации формируются участки плоских пружин каждой обмотки, то есть ветви 15.

Длина L1 ветвей 15, предпочтительно, равна между порядка 25 мм и порядка 60 мм, таким образом, чтобы следовать перемещениям электронной схемы при закрытии двигателя 1.

Длина ветвей 15 зависит от расстояния между последней катушкой обмотки 100, 200, 300 и, по существу, положением, соответствующим указанному выше выводу 17.

Более конкретно, питающие концы проводов 110, 120; 210, 220; 310, 320 надежно крепятся на месте с использованием зажимных элементов P, установленных на барабане T.

Дополнительно, барабан T содержит три стержня 500, параллельных друг другу и проходящих вдоль линии, по существу, параллельной оси вращения R. Функция стержней 500 заключается в предоставлении опорного положения для расположения питающих концов проводов 110, 120; 210, 220; 310, 320. Каждая пара из проводов 110, 120; 210, 220; 310, 320 частично намотана на соответствующий опорный элемент или цилиндрический стержень 500 таким образом, что два провода каждой пары пересекаются друг с другом вокруг стержня 500 или вблизи стержня 500, как изображено на Фиг.11а. В этой конфигурации провода 110, 120; 210, 220; 310, 320 расположены таким образом, что они лежат в плоскости, по существу, перпендикулярной оси вращения R.

Далее, мобильная головка М насаживается на статор 3 по оси вращения R. Мобильная головка М может двигаться как вдоль оси, параллельной оси вращения R, так и вдоль линии, перпендикулярной оси вращения R. В случае последнего из двух типов движения мобильная головка М может перемещаться близко к кольцевому металлическому сердечнику статора 3.

Мобильная головка «М» имеет три параллельных опорных элемента или зубца 600, каждый из которых сконструирован так, чтобы он располагался, предпочтительно, контактируя или примыкая к нему, над соответствующим стержнем 500 таким образом, чтобы формировать вместе со стержнем 500 опорную Г-образную структуру 500, 600.

Далее, управляемый роботом манипулятор (не изображен) зажимает одну за другой пары проводов 110, 120; 210, 220; 310, 320, до этого удерживаемых зажимными элементами P, и загибает пару проводов 110, 120; 210, 220; 310, 320 путем их вытягивания до тех пор, пока они не будут лежать в плоскости, параллельной оси вращения R, и, следовательно, перпендикулярно первой плоскости.

Этим завершается формирование ветвей 16, параллельных оси R и, по меньшей мере, частично осуществляется формирование электрических контактов 5, 6 и 7.

Это перемещение, таким образом, заставляет каждую пару проводов 110, 120; 210, 220; 310, 320 изгибаться под прямым углом, и в процессе этого перемещения два провода 110, 120; 210, 220; 310, 320 каждой пары охватывают сначала соответствующий стержень 500, а затем соответствующий зубец 600 подвижной головки М, пока не достигается конфигурация, изображенная на Фиг.13.

В общих чертах, для опорной структуры достаточно проходить вдоль общего профиля, имеющего, по меньшей мере, одно изменение направления, чтобы позволить каждой паре проводников 110, 120; 210, 220; 310, 320 оставаться, по меньшей мере, частично намотанными на соответствующую опорную структуру 500, 600 в процессе прохождения из первой плоскости во вторую плоскость. Опорная структура 500, 600, предпочтительно, имеет трубчатую форму и, еще более предпочтительно, ограничена двумя прямыми и цилиндрическими участками 500, 600, чтобы облегчить вытягивание проводов 110, 120; 210, 220; 310, 320 на саму опорную структуру 500, 600 в процессе их прохождения из первой плоскости во вторую плоскость.

Далее, управляемый роботом манипулятор зажимает концы 14, расположение рядом друг с другом, проводящих проводов 110, 120; 210, 220; 310, 320 каждой пары и проворачивает их вокруг оси, параллельной оси вращения R, таким образом, чтобы скрутить два провода друг с другом, чтобы изготовить электрические контакты 5, 6, 7, изображенные на Фиг.9а.

Более конкретно, скрученная часть каждого электрического контакта 5, 6, 7 сформирована только контактным участком 14а концов 14, которые проходят от опорной структуры 500, 600 и которые формируют указанную выше вторую ветвь 16. Оставшиеся части проводов 110, 120; 210, 220; 310, 320, расположенные между опорной структурой 500, 600 и соответствующими обмотками 100, 200, 300, не подвержены какому-либо перекручивающему воздействию.

Следует отметить, что для каждого электрического контакта 5, 6, 7 сформирована петля 40 в основании перекрученной части на опорных элементах 600.

Петля 40 придает электрическому контакту 5, 6, 7 упругость вдоль оси R.

В предпочтительном варианте осуществления изобретения скрученный участок каждого электрического контакта 5, 6, 7 имеет длину между 20 мм и 30 мм, предпочтительно, между 25 мм и 28 мм.

Предпочтительно, управляемый роботом манипулятор сначала размещает все провода 110, 120; 210, 220; 310, 320 вокруг стержней 500, а затем переходит к другим действиям.

Предпочтительно, кроме того, чтобы этап сгибания пар проводов 110, 120; 210, 220; 310, 320 и соответствующий этап скручивания проводились один за другим без отпускания управляемым роботом манипулятором захвата пар проводов.

Фиг.14 ясно показывает, как уже упоминалось, что электрические контакты 5, 6, 7 формируют вторую ветвь 16 гибких участков 13 и расположены над соответствующими зубцами 600 подвижной головки М (которая отведена).

Преимущественно, вторая ветвь 16 каждого электрического контакта содержит соответствующую петлю 40.

Таким образом, под зубцом 600 изображена первая ветвь 15 каждого гибкого участка 13, причем эта ветвь поднята относительно статора 3 и выступает в роли плоской пружины (так как она выступает от статора 3 наподобие консоли).

Способ сборки машины 1 включает в себя этапы подготовки корпуса 2, помещения статора с соответствующими электрическими контактами 5, 6, 7 в корпус 2, помещение ротора 4 в корпус 2, соединения его с последним с возможностью вращения и подготовки упругих элементов 12 на статоре 3.

Элемент 21 для установки с электронной схемой 8 затем помещается на упругие элементы 12 таким образом, что каждый из концов 14 гибких участков 13 расположен на соответствующем выводе 17.

Следует отметить, что на этом этапе упругие элементы 12 удерживают электронную схему 8 на расстоянии от статора 3, дальше от статора, чем при закрытом двигателе.

Таким образом, когда двигатель закрывается, упругие элементы 12 толкают электронную схему в направлении крышки/теплоотвода 2а с требуемой силой.

Концы 14 электрических контактов 5, 6, 7 затем припаиваются к соответствующим выводам 17, чтобы создать хороший надежный контакт между двумя частями.

Далее, способ содержит помещение крышки 2а на электронную схему 8 и крепление ее к корпусу 2.

На этом этапе, как указано ранее, упругие элементы 12 толкают схему 8 в направлении крышки 2а, в то время как припаянные гибкие участки 13 позволяют ей перемещаться в направлении статора 3 без ухудшения электрического соединения. Преимущественно, в процессе этого закрывающего перемещения скрученная часть гибких участков 13, то есть электрические контакты 5, 6, 7, не деформируется, а благодаря скрученной структуре, сохраняет прямую конфигурацию, параллельную оси вращения R, в то время как первая ветвь 15 гибких участков выступает в роли плоской пружины и амортизирует силу, с которой схема 8 приближается к статору 3.

Аналогично, как уже упоминалось, петли 40 также представляют собой амортизирующий элемент скрученной части.

Участки плоских пружин делают возможным компенсацию «зазоров» сборки, не оказывая давления на материал, прежде всего, на припои.

На практике двигатель может быть собран традиционным образом до установки ротора и связанных с ним опор, которые не описаны.

Упругие элементы 12 расположены в статоре, и когда вводится электронная схема, удерживают ее на расстоянии от статора 3 и корпуса 2.

Преимущественно, концы 14 электрических контактов 5, 6, 7 выступают от элемента 21 для установки через подходящим образом расположенные отверстия 30, где обеспечиваются проводящие дорожки на стороне, противоположной статору 3 относительно элемента 21 для установки, с указанными выше выводами 17, к которым припаиваются концы 14 электрических контактов 5, 6, 7.

Средство 35 поддерживает концы 14 электрических контактов 5, 6, 7 в положении, подходящем для введения в соответствующие отверстия 30.

Элемент 21 для установки, предпочтительно, выполнен из отлитого по форме пластикового материала, а проводящие дорожки электронной схемы 8 лежат в нем, то есть проводящие дорожки формируются в то же время, когда элемент 21 для установки отливается в форме.

Это изобретение достигает поставленные цели и преодолевает указанные выше недостатки, известные в данном уровне техники.

Скрученная структура электрических контактов позволяет проводам сохранять требуемое направление, даже когда электронная схема и статор перемещаются относительно друг друга в процессе сборки электрической машины. В действительности, скрученная структура электрических контактов имеет высокую стойкость к сгибанию, и это значит, что единственными частями проводов, которые могут деформироваться в процессе сборки электрической машины, являются плоские пружины, радиально расположенные относительно оси вращения, или даже петли в основании скрученных частей. Отсюда следует, что электрические контакты остаются на месте, и их электрическое соединение с электронной схемой прочное и надежное.

Более того, указанное выше преимущество тем более очевидно, учитывая то, что упругие элементы заставляют электронную схему и статор перемещаться относительно друг друга в процессе сборки. Такие перемещения тем не менее не снижают надежности соединений, так как скрученные электрические контакты жесткие и имеют сопротивление сгибанию, вызванному перемещениями.

Следует также отметить, что жесткое соединение, например с помощью припоя, между статором и электронной схемой предоставляет гораздо большую надежность контакта по сравнению с решениями с использованием скользящего контакта известного уровня техники.

Более того, предоставление участков плоских пружин делает двигатель абсолютно надежным не только в отношении поглощения тепла, но также и в отношении электрических соединений и связанной с ними проводимости.

Промышленная применимость

Решение является в особенности преимущественным для закрытых двигателей, которые, хотя у них и нет отверстия, предоставляющего доступ к внутренней части, могут быть собраны оптимальным образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ КЛАПАН С ПРИНУДИТЕЛЬНОЙ ПЕРЕДАЧЕЙ ДЛЯ ПОРШНЕВОГО КОМПРЕССОРА И СПОСОБ | 2013 |

|

RU2635754C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРИВОДОМ ГИДРОЗАТВОРА ДЛЯ ГИДРОЗАТВОРА С ЭЛЕКТРИЧЕСКОЙ МАШИНОЙ, РАБОЧАЯ СХЕМА, ПРИВОД ГИДРОЗАТВОРА И ГИДРОЭЛЕКТРОСТАНЦИЯ | 2013 |

|

RU2627999C2 |

| СИСТЕМА ЗАРЯДКИ | 2009 |

|

RU2505905C2 |

| ЭЛЕКТРИЧЕСКИЙ ШТЫРЕВОЙ СОЕДИНИТЕЛЬ | 2011 |

|

RU2563800C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ | 2015 |

|

RU2599756C1 |

| РАЗГРУЗКА ОТ НАТЯЖЕНИЯ ПЛОСКОГО КАБЕЛЯ ПОСРЕДСТВОМ РЕГУЛИРУЕМОГО МЕХАНИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2015 |

|

RU2692486C2 |

| ШТЕПСЕЛЬНАЯ РОЗЕТКА | 2020 |

|

RU2817299C2 |

| ЭЛЕКТРИЧЕСКИЙ ПРИБОР | 2018 |

|

RU2776037C2 |

| АНТИСТОПОРНОЕ УСТРОЙСТВО | 2013 |

|

RU2629035C1 |

| Способы и системы обнаружения на основе лидара (LiDAR) с FBG-фильтром | 2019 |

|

RU2790129C2 |

Изобретение относится к статору электрической машины и способу изготовления статора. Технический результат заключается в повышении надёжности электрической машины. Статор для электрической машины содержит сердечник, имеющий множество полюсных выступов и множество обмоток, выполненных из электропроводящего материала на полюсных выступах. По меньшей мере часть обмоток выполнена из провода, имеющего пару свободных концов, которые могут быть электрически соединены с сетевым источником питания. Статор содержит два или более электрических контакта, содержащих гибкий участок, который может перемещаться в направлении к сердечнику и в направлении от сердечника, электрически соединяемых с соответствующими электрическими контактами источника питания. По меньшей мере один из электрических контактов сформирован двумя свободными концами соответствующих разных проводов и имеет скрученную форму, созданную путем скручивания концов вдоль первоначальной линии прохождения концов, причем в основании скрученной части сформирована петля для каждого электрического контакта. Петля формирует амортизирующий элемент для соответствующего скрученного участка. 2 н. и 19 з.п. ф-лы, 20 ил.

1. Статор для электрической машины (1), содержащий:

сердечник (18), имеющий множество полюсных выступов и множество обмоток (100, 200, 300), выполненных из электропроводящего материала на полюсных выступах, причем, по меньшей мере, часть обмоток (100, 200, 300) выполнена из провода (110, 120; 210, 220; 310, 320), имеющего пару свободных концов (14), которые могут быть электрически соединены с сетевым источником питания; и

два или более электрических контактов (5, 6, 7), содержащих гибкий участок (13), который может перемещаться в направлении к сердечнику (18) и в направлении от сердечника (18), электрически соединяемых с соответствующими электрическими контактами источника питания;

причем, по меньшей мере, один из электрических контактов (5, 6, 7) сформирован двумя свободными концами (14) соответствующих разных проводов (110, 120; 210, 220; 310, 320) и имеет скрученную форму, созданную путем скручивания концов (14) вдоль первоначальной линии прохождения концов (14), причем в основании скрученной части сформирована петля (40) для каждого электрического контакта (5, 6, 7) с помощью соответствующих проводов, причем статор характеризуется тем, что петля (40) формирует амортизирующий элемент для соответствующего скрученного участка.

2. Статор по п.1, в котором гибкие участки (13) содержат первую ветвь (15), по существу, поперечную оси вращения (R) электрической машины, причем первая ветвь (15) формирует подвеску плоской пружины, и вторую ветвь (16), по существу, параллельную оси (R), причем вторая ветвь (16) содержит петлю (40).

3. Статор по п.1 или 2, отличающийся тем, что скрученный электрический контакт (5, 6, 7) расположен, по существу, на линии с осью вращения (R) электрической машины (1).

4. Статор по п.2, в котором скрученный участок каждого электрического контакта (5, 6, 7) сформирован контактным участком (14а) свободных концов (14), причем контактный участок (14а) формирует вторую ветвь (16).

5. Статор по п.1, в котором скрученный участок каждого электрического контакта (5, 6, 7) имеет длину в диапазоне от 20 мм до 30 мм, предпочтительно, от 25 мм до 28 мм.

6. Способ изготовления электрической вращающейся машины, содержащий этапы, на которых:

подготавливают сердечник (18), имеющий множество полюсных выступов и множество обмоток (100, 200, 300), выполненных из электрически проводящего материала, причем каждая из обмоток (100, 200, 300) имеет, по меньшей мере, один соответствующий проводник (110, 210, 310) и выполнена на полюсных выступах, причем, по меньшей мере, часть обмоток (100, 200, 300) выполнена из провода, имеющего свободный конец (14), который может быть электрически соединен с сетевым источником питания;

отличающийся тем, что дополнительно содержит этапы, на которых:

размещают проводники (110, 210, 310) в плоскости, по существу, перпендикулярной оси вращения (R) электрической машины;

деформируют проводники (110, 210, 310) для определения в обмотках (100, 200, 300) гибкого участка (13), который может перемещаться в направлении к сердечнику (18) и от сердечника (18), причем способ дополнительно содержит этапы, на которых стабильно соединяют друг с другом, по меньшей мере, два свободных конца (14) различных обмоток (100, 200, 300);

скручивают соединенные концы (14) друг с другом для формирования одного электрического контакта (5, 6, 7), скрученного вдоль первоначальной линии прохождения электрического контакта (5, 6, 7), причем на этом этапе скручивания:

- размещают концы (14) рядом друг с другом и, по существу, на одной линии относительно друг друга;

- одновременно зажимают концы (14); и

- удерживают концы (14) вместе и поворачивают их вокруг оси, по существу, параллельной первоначальной оси прохождения концов (14), таким образом, чтобы скрутить концы (14) друг с другом, причем на этапе помещения концов (14) рядом друг с другом размещают концы (14) таким образом, чтобы они лежали в первой плоскости, причем перед этапом скручивания концов (14) друг с другом располагают концы (14) во второй плоскости, по существу, перпендикулярной первой плоскости, таким образом, чтобы электрический контакт (5, 6, 7), полученный путем скручивания концов (14), располагался во второй плоскости,

причем способ содержит этап, на котором подготавливают опорную структуру (500, 600), причем на этапе размещения концов (14) рядом друг с другом располагают концы (14) на противоположных сторонах опорной структуры (500, 600) таким образом, чтобы последующее скручивающее воздействие на концы (14) вызывало скручивание только контактного участка (14а) концов (14), проходящих от опорной структуры (500, 600), причем на этапе подготовки опорной структуры (500, 600) подготавливают опорную структуру (500, 600), которая проходит вдоль профиля, который изменяет направление, по меньшей мере, один раз, таким образом, что концы (14) могут постоянно проходить вокруг опорной структуры (500, 600) в процессе прохождения концов (14) из первой плоскости во вторую плоскость.

7. Способ по п.6, отличающийся тем, что содержит этап, на котором располагают проводники (110, 210, 310) в полуплоскости, ограниченной диаметром (D1) сердечника (18).

8. Способ по п.6 или 7, отличающийся тем, что содержит этап, на котором изготавливают проводники (110, 210, 310) с длиной (L) между 35 мм и 185 мм.

9. Способ по п.6, отличающийся тем, что содержит этап, на котором располагают проводники (110, 210, 310) радиально относительно сердечника (18).

10. Способ по п.6, отличающийся тем, что содержит этап, на котором располагают проводники (110, 210, 310) в соответствии с радиальным расположением на половине углового выступа сердечника (18).

11. Способ по п.6, отличающийся тем, что на этапе деформации зажимают проводники (110, 210, 310) и располагают проводники (110, 210, 310) таким образом, чтобы свободные концы (14) были расположены в соответствии с предварительно определенным угловым положением относительно статора для того, чтобы получить гибкие участки (13).

12. Способ по п.6, отличающийся тем, что содержит этап, на котором формируют в каждом гибком участке (13) ветвь (15) предварительно установленной длины (L1), поперечную оси вращения (R).

13. Способ по п.12, отличающийся тем, что ветвь (15) имеет длину (L1) между 25 мм и 60 мм.

14. Способ по любому из пп.11-13, отличающийся тем, что содержит этап, на котором сгибают проводники (110, 210, 310) до тех пор, пока они не будут располагаться во второй плоскости, параллельной оси вращения (R), таким образом, чтобы сформировать для каждого проводника (110, 210, 310) вторую ветвь (16), параллельную оси вращения (R).

15. Способ по п.14, отличающийся тем, что вторая ветвь (16) имеет длину между 20 мм и 30 мм.

16. Способ по п.6, отличающийся тем, что содержит этап, на котором подготавливают опорную структуру (500, 600), причем на этапе расположения концов (14) рядом друг с другом располагают концы (14) с противоположных сторон опорной структуры (500, 600) таким образом, чтобы последующее скручивающее воздействие на концы (14) вызывало скручивание только концевого участка (14а) концов (14), проходящих в направлении от опорной структуры (500, 600).

17. Способ по п.6, отличающийся тем, что на этапе подготовки опорной структуры (500, 600) подготавливают первый опорный элемент (500), вокруг которого размещены концы (14), при том что они расположены в первой плоскости, и подготавливают второй опорный элемент (600), вокруг которого размещены концы (14), при том что они расположены во второй плоскости, причем на этапе подготовки второго опорного элемента (600) направляют второй опорный элемент (600) в направлении линии, по существу, поперечной первому опорному элементу (500), и, предпочтительно, располагают второй опорный элемент (600) в контакте с первым опорным элементом (500).

18. Способ по п.17, отличающийся тем, что на этапе подготовки первого опорного элемента (500) подготавливают опорный барабан (Τ), имеющий гнездо для устойчивого размещения сердечника (18), причем первый опорный элемент (500) находится в предварительно установленном положении относительно гнезда в опорном барабане (Т).

19. Способ по п.17 или 18, отличающийся тем, что на этапе подготовки второго опорного элемента (600) подготавливают подвижную головку (Μ), которая устойчиво поддерживает второй опорный элемент (600), причем способ дополнительно содержит этап, на котором вводят подвижную головку (М) в сердечник (18) и перемещают подвижную головку (М) таким образом, чтобы второй опорный элемент (600) перемещался ближе, предпочтительно, примыкая к первому опорному элементу (500) для формирования опорной структуры (500, 600).

20. Способ по п.17, отличающийся тем, что этапы подготовки первого и второго опорных элементов (500, 600) содержат соответствующие этапы, на которых подготавливают опорные элементы (500, 600), которые имеют прямую, предпочтительно, цилиндрическую форму, таким образом, чтобы сформировать трубчатую, по существу, Г-образную опорную структуру (500, 600).

21. Способ по п.6, отличающийся тем, что на этапе расположения концов (14) на противоположных сторонах опорной структуры (500, 600) выполняют пересечение концов (14) друг с другом таким образом, чтобы концы (14) были частично намотаны вокруг опорной структуры (500, 600).

| US 6141864 A, 07.11.2000 | |||

| US 20090026854 А1, 29.01.2009 | |||

| Узел соединения изолированных проводов | 1990 |

|

SU1831739A3 |

| ТРАНСФОРМИРУЕМЫЙ ЭЛЕКТРОМОНТАЖНЫЙ ЖГУТ В.В.МОКРЫШЕВА | 1989 |

|

SU1834630A1 |

Авторы

Даты

2015-03-10—Публикация

2010-05-25—Подача