Изобретение относится к устройствам для создания ударных нагрузок для освобождения прихваченной части бурильной колонны в нефтяной или газовой скважине в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу.

Известен гидравлический бурильный яс двухстороннего действия, содержащий трубчатый корпус и полую оправку, телескопически соединенные между собой, корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости, а также содержащий кольцевой клапан, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость и расположенной внутри корпуса, внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий хотя бы один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры рабочей жидкости в одном направлении (US 5647446 A, 15.07.1997).

Недостатком известной конструкции является отсутствие в ней устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок, которое может быть выполнено, например, в виде подпружиненного механизма защелки, приводящего в действие механизм гидравлической задержки срабатывания яса за счет дросселирования находящейся под давлением рабочей жидкости через калиброванные отверстия или канавки в кольцевом клапане.

Отсутствие устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок вызывает самопроизвольное срабатывание гидравлического яса в результате реакции на продольное усилие, прилагаемое к изогнутой бурильной колонне и ясу, вследствие этого не обеспечивается возможность освобождения от прихвата застрявшей бурильной колонны в изогнутой скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса продольное усилие, происходит разрушение долота вследствие ударов о твердую скальную породу в забое скважины, требуется подъем бурильной колонны из скважины для замены долота, не обеспечиваются экономические преимущества в эксплуатации.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности уплотнения 34 поршня, скрепленного резьбой с оправкой 20, по поверхности 28 части 16С трубчатого корпуса, которое расположено на границе раздела камеры 40 для жидкости-масла с полостью 29 для бурового раствора, подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня давления, например 30 МПа, бурового раствора в колонне бурильных труб.

Абразивные частицы бурового раствора, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, загрязняют масло в камере 40 для жидкости, засоряют фильтры для масла в перепускных клапанах 90, 92, перекрывают проходное сечение жиклеров для циркуляции масла в перепускных клапанах 90, 92, установленных в кольцевом клапане 10, при этом происходит повреждение уплотнения 34 абразивными частицами и утечки масла из камеры 40 для жидкости в полость 29 бурового раствора в колонне бурильных труб, что не обеспечивает повышения ресурса и надежности освобождения от прихвата застрявшей бурильной колонны в скважине.

Известен гидравлический бурильный яс, состоящий из трубчатого корпуса и оправки, подвижно соединенных без вращения между собой, корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости, а также содержащий кольцевой клапан, имеющий круглую боковую сторону, два торца, наружную поверхность и внутреннюю поверхность, ограниченную внутренней полостью, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость, и расположенный внутри корпуса, при этом внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий, по меньшей мере, один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры в одном направлении, при этом продольный ход кольцевого клапана в камере рабочей жидкости, равен, по меньшей мере, разности радиусов его наружной и внутренней поверхностей, а упор, ограничивающий продольный ход кольцевого клапана в сторону ударника оправки с размещенным в нем вторым уплотнителем, образован выступом от уменьшенного диаметра внутренней поверхности корпуса, с которой подвижно соединен второй уплотнитель ударника оправки, при этом, по меньшей мере, один ударник оправки, расположенный в камере рабочей жидкости, содержит собственный уплотнитель, а диаметр каждой из внутренних поверхностей корпуса, образующих подвижное соединение с соответствующим уплотнителем и(или) ударником оправки, выполнен равным диаметру оправки, образующей подвижное соединение с размещенным в корпусе первым уплотнителем, например, в пределах поля допуска диаметра оправки (RU 2310061 С1, 10.11.2007).

Недостатком известной конструкции является сложность и высокая стоимость регулировки продольного усилия подпружиненного механизма защелки вследствие того, что механизм защелки расположен в средней части корпуса яса, по существу, в шлицевой камере, при этом требуется полная разборка яса, не обеспечивается точность срабатывания подпружиненного механизма защелки с большим ресурсом, в котором вследствие износа зубьев механизма защелки необходима корректировка усилия освобождения от блокировки.

Другим недостатком известной конструкции является отсутствие защиты от повреждения вала 47 части 16 оправки 2, наружная поверхность которого имеет покрытие из твердого сплава или хромовое покрытие, кулачками элеватора буровой установки при подъеме компоновки низа бурильной колонны (КНБК), что приводит к повреждению цилиндрической (полированной) части вала, потере герметичности уплотнения 14 части 6 корпуса 1, прихвату вала в корпусе, утечкам рабочей жидкости-масла и аварийной остановке яса в скважине.

Недостатком известной конструкции является также недостаточная надежность и ресурс уплотнения 22 поршня 23 и уплотнения 44 поршня 18, которые при движении относительно внешних частей 10 и соответственно 9 трубчатого корпуса 1 образуют камеру 25 для рабочей жидкости 36 (масла) под давлением, преимущественно 130÷150 МПа, при этом уплотнение 22 поршня 23 контактирует с буровым раствором, содержащим твердые абразивные частицы, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при давлении, например, 30 МПа, в колонне бурильных труб.

При повреждении уплотнения 22 поршня 23 и уплотнения 44 поршня 18 происходят утечки рабочей жидкости-масла под давлением, преимущественно 130÷150 МПа, из камеры 25 в полость шлицевого вала 16, а затем - в полость бурового раствора 60 в колонне бурильных труб (со стороны уплотнения 14 гладкой части шлицевого вала 16), а также утечки масла из камеры 25 в полость бурового раствора 60 в колонне бурильных труб (со стороны уплотнения 22 поршня 23), что не обеспечивает повышения ресурса и надежности, снижает возможность освобождения от прихвата застрявшей бурильной колонны в скважине.

Известен механизм гидравлического яса двухстороннего действия, включающий части внешнего элемента (2, 4, 9, 10, 14, 17), части внутреннего элемента (1, 5, 11), закрепляемого на внешнем элементе (2, 4, 9, 10, 14, 17), камеру рабочей жидкости (35, 37, 42), разделяемую частями внутреннего элемента (1,5, 11) и внешнего элемента (2, 4, 9, 10, 14, 17), и ограничивающий механизм (12, 13, 48, 50) сообщения жидкости с камерой для жидкости (35, 37, 42), при этом внутренние (1, 5, 11) и внешние элементы корпуса (2, 4, 9, 10, 14, 17), подвижные относительно друг друга между первой конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и второй конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1,5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение жидкости в противоположных направлениях (GB 2332921 А, 07.07.1999).

Недостатком известной конструкции является сложность и высокая стоимость регулировки продольного усилия подпружиненного механизма защелки (5, 8), который включает в себя первый элемент (8) защелки, расположенный на внутреннем элементе (1, 5, 11) или на внешнем элементе корпуса (2, 4, 9, 14, 17), и второй элемент защелки (5) на одном из элементов корпуса, подогнанные для фиксации элементов корпуса вместе, вследствие того, что подпружиненный механизм защелки расположен в средней части яса, по существу, в шлицевой камере, при этом требуется полная разборка яса и подпружиненного механизма защелки, блокирующего продольный ход полого вала относительно трубчатого корпуса, не обеспечивается заданный ресурс подпружиненного механизма защелки с большой наработкой, в котором вследствие износа зубьев механизма защелки при наработке необходима корректировка усилия освобождения от блокировки.

Недостатком известной конструкции является также недостаточная надежность и ресурс уплотнения 38 части внутреннего элемента 11 и уплотнения 40 части внутреннего элемента 15, которые при движении относительно внешних элементов корпуса 9 и соответственно 14 образуют камеры 35 и соответственно 42, для рабочей жидкости (масла) под давлением, преимущественно 150 МПа.

Вследствие этого происходят утечки масла под давлением, преимущественно 150 МПа, из камеры 35 в полость шлицевого вала 22, а также утечки масла из камеры 42 в полость частей внутренних элементов (1, 5, 11), заполненных буровым раствором, содержащим твердые абразивные частицы, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при давлении, например, 30 МПа в колонне бурильных труб в скважине.

На фиг.9 и 10 показан нижний клапан 12 с отверстием 58, в которое устанавливается ограничитель потока (не показан на схеме), блокирующий движение жидкости в одном из направлений, например перепускной клапан для гидравлического яса.

На верхнем клапане 12 расположен ряд обходных каналов жидкости 60, верхний край которого 62 упирается в плечо 52 на верхнем гидравлическом корпусе, когда верхний клапан 12 двигается вверх.

Гидравлическая жидкость проходит через ограничитель потока, при этом обходные каналы 60 потока жидкости имеют форму полуокружности в поперечном разрезе, что увеличивает пропускную способность верхнего клапана 12.

Нижний клапан 13 изображен на фиг.11 и 12, имеет аналогичное расположение отверстия 58 и обходных каналов 60 потока жидкости, как и верхний клапан 12.

Для различения верхнего и нижнего клапанов 12, 13 внутренний диаметр нижнего клапана 13 меньше внутреннего клапана нижнего клапана 12.

Соответствующий нижний участок 50 увеличенного диаметра внутреннего элемента (полого вала) 11 также имеет меньший наружный диаметр, чем верхний участок 48 увеличенного диаметра.

Благодаря этому при ошибочном определении верхнего и нижнего клапана 12, 13 и их установке внутри бурильного яса, данную ошибку можно заметить, когда полый вал 11 устанавливают внутрь яса.

Если один из клапанов 12, 13 отказывает, другой клапан 12, 13 все еще позволяет работать ясом в соответствующем направлении, благодаря тому, что клапаны находятся на расстоянии, соответственно разнесенные клапаны 12, 13 обеспечивают дублирование функции.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности, что объясняется недостаточным запасом прочности от действия сверхвысокого давления рабочей жидкости (масла) внутри яса, преимущественно 150 МПа, деформированием и смятием поясков 50 и 48 увеличенного диаметра полого вала 11, которые подвергаются повторяющемуся давлению рабочей жидкости внутри яса, в первую очередь нижнего пояска 50 увеличенного диаметра внутреннего элемента (полого вала) 11, который имеет меньший наружный диаметр, чем верхний участок 48 увеличенного диаметра упомянутого полого вала 11, при плотном контакте кольцевых клапанов 13 и соответственно 12.

Недостатком известной конструкции является также ее сложность, высокая стоимость изготовления, эксплуатации и ремонта, что объясняется тем, что внутренние поверхности частей трубчатого корпуса, предназначенные для установки первого поршня с первым уплотнителем и соответственно второго поршня со вторым уплотнителем, образующие с частями полого вала камеры, заполненные маслом, выполнены с выступающими от внутренней поверхности (от "зеркала" цилиндра) трубчатого корпуса торцами или выступами.

При этом сложно контролировать состояние покрытия, преимущественно хрома, внутренних поверхностей частей корпуса, предназначенных для установки первого поршня с первым уплотнителем и соответственно второго поршня со вторым уплотнителем, со стороны буртов и торцов (резьбы ниппеля).

Недостатком известной конструкции является также сложность контроля нагрузки, направленной вниз, для освобождения от прихвата бурильной колонны в наклонных и горизонтальных участках скважины, что объясняется потерей устойчивости (с изменением знака) и трением изогнутой колонны бурильных труб в местах изменения кривизны скважины, а также неконтролируемая активизация и нанесение ударов гидравлического яса при ударах вниз, не обеспечивается заданное время задержки, создаваемого гидравликой, по существу, время дросселирования рабочей жидкости через перепускные клапаны 58, размещенные в кольцевых клапанах 12 и 13.

Другим недостатком известной конструкции является неполное использование возможности создания сверхвысокой ударной мощности для возникновения ударных нагрузок, направленных вверх (при натяжении колонны), для освобождения от прихвата бурильной колонны в скважине, что объясняется большими потерями давления во второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение рабочей жидкости внутри камеры (35, 37, 42) в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение рабочей жидкости в противоположных направлениях.

Сложность контроля нагрузки, направленной вниз, объясняется малым продольным ходом, не превышающим расстояния между поясками увеличенного диаметра 13 части оправки 11 ограничивающего механизма (12, 13, 48, 50), который ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и большим гидравлическим сопротивлением второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50), включающий два клапанных устройства 58, каждое из которых ограничивает движение рабочей жидкости внутри камеры (35, 37, 42) в одном направлении, и клапанные устройства 58, расположенные таким образом, чтобы ограничивать движение рабочей жидкости в противоположных направлениях.

При этом величина продольного хода кольцевого клапана, например, 13 между ограничительными частями 53, 63 частей корпуса 10, 14 на порядок меньше продольного хода внутренних частей 1, 5, 11 оправки 1 относительно внешних элементов (2, 4, 9, 10, 14, 17) корпуса 2, определяемого подпружиненным механизмом защелки, от начала приложения силы, вдвигающей оправку в корпус, до установки механизма защелки в рабочее положение.

Вследствие этого не обеспечивается повышение точности времени задержки, создаваемого гидравликой, для нанесения ударов при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что вызывает повреждение резьбовых соединений колонны бурильных труб.

Наиболее близким к заявляемому изобретению является гидравлический бурильный яс двухстороннего действия, состоящий из трубчатого корпуса и полой оправки, телескопически соединенных между собой, трубчатый корпус выполнен из частей, содержит резьбу со стороны первого края, в средней части содержит внутренние выступы-наковальни, а со стороны второго края содержит шлицы на внутренней поверхности и уплотнитель, при этом полая оправка выполнена из частей, содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, со второго края трубчатого корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью - маслом, резьбовой хвостовик и шлицы - на наружной поверхности, а также содержащий два ограничивающих механизма сообщения жидкости с камерой для жидкости, каждый из которых выполнен в виде пояска увеличенного диаметра полой оправки, а также первого и второго кольцевых клапанов, каждый из которых установлен в камере рабочей жидкости с полой оправкой, проходящей через внутреннюю полость, внутренняя поверхность каждого кольцевого клапана плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а первое клапанное устройство первого кольцевого клапана расположено таким образом, что ограничивает течение жидкости в противоположном направлении относительно течения жидкости во втором клапанном устройстве второго кольцевого клапана, а также содержит центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости в камеру, образованную вторым поршнем с вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости (RU 2439284 С2, 10.01.2012).

Недостатком известной конструкции является отсутствие в ней устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок, которое может быть выполнено, например, в виде подпружиненного механизма защелки, приводящего в действие механизм гидравлической задержки срабатывания яса за счет дросселирования находящейся под давлением рабочей жидкости через калиброванные отверстия или канавки в кольцевом клапане.

Отсутствие устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок вызывает несанкционированное (самопроизвольное) срабатывание гидравлического яса в результате реакции на продольное усилие, прилагаемое к изогнутой бурильной колонне и ясу, вследствие этого не обеспечивается возможность освобождения от прихвата застрявшей бурильной колонны в изогнутой скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса продольное усилие, происходит разрушение долота вследствие ударов о скальную породу в забое скважины, требуется подъем бурильной колонны из скважины для замены долота, не обеспечиваются экономические преимущества в эксплуатации.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности уплотнения 22 поршня 21, скрепленного резьбой с частью 18 полой оправки 2, по поверхности 57 части 3 трубчатого корпуса 1, которое расположено на границе раздела камеры 55 для жидкости - масла 28 с полостью для бурового раствора 88, которое подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня гидростатического давления, например, 30 МПа, бурового раствора 88 в колонне бурильных труб.

Абразивные частицы бурового раствора, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, загрязняют масло в камере 28 для жидкости 27, засоряют фильтры 36 для масла в перепускных клапанах 31, 32, перекрывают проходное сечение жиклеров для циркуляции масла в перепускных клапанах 31, 32, установленных в кольцевых клапанах 34, 42, при этом происходят утечки масла из камеры 28 для жидкости в полость для бурового раствора 88 в скважине, повреждение уплотнения 22 абразивными частицами бурового раствора, что не обеспечивает повышения ресурса и надежности, снижает возможность освобождения от прихвата застрявшей бурильной колонны в скважине.

Технической задачей, на решение которой направлено изобретение, является повышение ресурса и надежности освобождения от прихвата бурильной колонны в скважине, предотвращение несанкционированного срабатывания яса и нанесения ударов, образование сверхвысокой ударной мощности в стволе скважине при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата бурильной колонны, предотвращение разрушения долота вследствие ударов о твердую породу в забое скважины за счет содержания гильзы внутри корпуса со стороны его края с внутренней резьбой, размещения в гильзе плавающего поршня с уплотнениями, контактирующими с внутренней поверхностью гильзы и соответственно с наружной поверхностью оправки, закрепления на краю оправки упорной втулки, ограничивающей продольное перемещение плавающего поршня, а также за счет содержания подпружиненного механизма защелки, блокирующего продольный ход оправки относительно корпуса и размещенного в полости, образованной плавающим поршнем внутри гильзы, внутренней поверхностью корпуса, наружной поверхностью оправки и первым поршнем, заполненной рабочей жидкостью-маслом.

Сущность технического решения заключается в том, что в гидравлическом бурильном ясе двухстороннего действия, состоящем из трубчатого корпуса и полой оправки, соединенных между собой подвижной шлицевой парой, трубчатый корпус выполнен из частей, содержит резьбу со стороны первого края, в средней части содержит внутренние выступы-наковальни, со стороны второго края содержит шлицы на внутренней поверхности и уплотнитель, полая оправка выполнена из частей, содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, со второго края трубчатого корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью-маслом, резьбовой хвостовик и шлицы на наружной поверхности, а также содержащем два ограничивающих механизма сообщения жидкости с камерой для жидкости, каждый из которых выполнен в виде пояска увеличенного диаметра полой оправки, а также первого и второго кольцевых клапанов, каждый из которых установлен в камере рабочей жидкости с полой оправкой, проходящей через внутреннюю полость, внутренняя поверхность каждого кольцевого клапана плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а первое клапанное устройство первого кольцевого клапана расположено таким образом, что ограничивает течение жидкости в противоположном направлении относительно течения жидкости во втором клапанном устройстве второго кольцевого клапана, а также содержащем центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную вторым поршнем с вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, согласно изобретению содержит гильзу, размещенную внутри трубчатого корпуса со стороны его края с внутренней резьбой, в гильзе установлен плавающий поршень с собственными наружным и внутренним уплотнениями, контактирующими с внутренней поверхностью гильзы и соответственно с наружной поверхностью полой оправки с возможностью продольного перемещения внутри гильзы и относительно полой оправки, на краю полой оправки закреплена упорная втулка, ограничивающая продольное перемещение плавающего поршня, а также содержит подпружиненный механизм защелки, блокирующий продольный ход полой оправки относительно трубчатого корпуса, при этом подпружиненный механизм защелки размещен внутри трубчатого корпуса в полости, образованной плавающим поршнем внутри гильзы, внутренней поверхностью части трубчатого корпуса, наружной поверхностью части полой оправки и первым поршнем, заполненной рабочей жидкостью-маслом.

Гидравлический бурильный яс содержит переводник для корпуса, выполненный с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, и хотя бы одно регулировочное кольцо, установленное между направленными друг к другу торцами гильзы и переводника корпуса, предназначенное для регулирования продольного усилия пружин механизма защелки для освобождения или установки в рабочее положение.

Объем Vp камеры для жидкости, образованной центральным поршнем, торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренней поверхностью части корпуса и наружной поверхностью части оправки при продольном сжатии корпуса относительно оправки в момент срыва внутренней поверхности первого кольцевого клапана с пояска увеличенного диаметра оправки, и объем Vd камеры для жидкости, образованной торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренними поверхностями частей корпуса, наружной поверхностью части оправки и первым поршнем, связаны соотношением: Vd=(0,95…1,05)VpФ, где Ф=1,618…, постоянный коэффициент.

Объем Vx камеры для жидкости, образованной центральным поршнем, торцом второго кольцевого клапана, контактирующим с торцом части корпуса, внутренней поверхностью части корпуса и наружной поверхностью оправки при растяжении корпуса относительно оправки в момент срыва внутренней поверхности второго кольцевого клапана с пояска увеличенного диаметра оправки, и объем Vy камеры для жидкости, образованной торцом второго кольцевого клапана, контактирующим с торцом части корпуса, внутренними поверхностями частей корпуса, наружной поверхностью части оправки и вторым поршнем, связаны соотношением: Vy=(0,95…1,05)VxФ, где Ф=1,618…, постоянный коэффициент.

Выполнение гидравлического бурильного яса таким образом, что содержит гильзу, размещенную внутри трубчатого корпуса со стороны его края с внутренней резьбой, в гильзе установлен плавающий поршень с собственными наружным и внутренним уплотнениями, контактирующими с внутренней поверхностью гильзы и соответственно с наружной поверхностью полой оправки с возможностью продольного перемещения внутри гильзы и относительно полой оправки, на краю полой оправки закреплена упорная втулка, ограничивающая продольное перемещение плавающего поршня, а также содержит подпружиненный механизм защелки, блокирующий продольный ход полой оправки относительно трубчатого корпуса, при этом подпружиненный механизм защелки размещен внутри трубчатого корпуса в полости, образованной плавающим поршнем внутри гильзы, внутренней поверхностью части трубчатого корпуса, наружной поверхностью части полой оправки и первым поршнем, заполненной рабочей жидкостью-маслом, повышает надежность и ресурс гидравлического яса, предотвращает несанкционированное срабатывание и нанесение ударов, обеспечивает образование сверхвысокой ударной мощности в изогнутой скважине при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата бурильной колонны в скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, предотвращает разрушение долота вследствие ударов о твердую породу в забое скважины.

Для мгновенного высвобождения места прихвата бурильной колонны требуется определенная ударная сила. В то время когда ударная сила превосходит силу прихватывания, импульс удара вызывает проскальзывание места прихвата бурильной колонны. Ударная сила является главным фактором. В наилучшем соотношении необходим определенный динамический удар с достаточным ударным импульсом, по существу, со сверхвысокой ударной мощностью.

Несанкционированная активизация и нанесение ударов гидравлического яса при ударах вниз (в сторону долота в забое скважины) не обеспечивает заданное время задержки срабатывания яса, создаваемого гидравликой, по существу, время дросселирования рабочей жидкости через перепускной клапан, размещенный в кольцевом клапане, что не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, динамический удар происходит с нерасчетной ударной мощностью, число ударов ясом вниз многократно возрастает, происходит разрушение долота вследствие ударов о твердую скальную породу в забое скважины.

Предотвращение несанкционированного срабатывания гидравлического яса в направлении вниз (в сторону долота в забое скважины) в результате реакции на продольное усилие сжатия, прилагаемое к бурильной колонне и ясу, повышает надежность освобождения от прихвата застрявшей бурильной колонны в скважине, устраняет удары и повреждение долота при проходке через твердую скальную породу в забое скважины, вследствие этого не требуется подъем бурильной колонны из скважины для замены долота, многократно уменьшается стоимость бурения скважины.

Выполнение гидравлического бурильного яса таким образом, что содержит переводник для корпуса, выполненный с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, и хотя бы одно регулировочное кольцо, установленное между направленными друг к другу торцами гильзы и переводника корпуса, предназначенное для регулирования продольного усилия пружин механизма защелки для освобождения или установки в рабочее положение, обеспечивает заданный ресурс подпружиненного механизма защелки, снижает стоимость регулирования продольного усилия механизма защелки вследствие того, что не требуется полная разборка яса, в котором из-за износа зубьев необходима корректировка усилия пружин механизма защелки.

Выполнение гидравлического бурильного яса таким образом, что объем Vp камеры для жидкости, образованной центральным поршнем, торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренней поверхностью части корпуса и наружной поверхностью части оправки при продольном сжатии корпуса относительно оправки в момент срыва внутренней поверхности первого кольцевого клапана с пояска увеличенного диаметра оправки, и объем Vd камеры для жидкости, образованной торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренними поверхностями частей корпуса, наружной поверхностью части оправки и первым поршнем, связаны соотношением: Vd=(0,95…1,05)VpФ, где Ф=1,618…, - постоянный коэффициент (число Фибоначчи), обеспечивает повышение надежности и ресурса, образование сверхвысокой ударной мощности в стволе скважины при оптимальном (наилучшем) соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх на место прихвата колонны бурильных труб, предотвращает неконтролиремую активизацию и самопроизвольное нанесение ударов в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу, а также предотвращает задиры и прихваты в поверхностях скольжения оправки в корпусе, обусловленные циклическими изгибными напряжениями корпуса при вращении изогнутой колонны бурильных труб в скважине при роторном бурении.

Выполнение гидравлического бурильного яса таким образом, что объем Vx камеры для жидкости, образованной центральным поршнем, торцом второго кольцевого клапана, контактирующим с торцом части корпуса, внутренней поверхностью части корпуса и наружной поверхностью оправки при растяжении корпуса относительно оправки в момент срыва внутренней поверхности второго кольцевого клапана с пояска увеличенного диаметра оправки, и объем Vy камеры для жидкости, образованной торцом второго кольцевого клапана, контактирующим с торцом части корпуса, внутренними поверхностями частей корпуса, наружной поверхностью части оправки и вторым поршнем, связаны соотношением: Vy=(0,95…1,05)VxФ, где Ф=1,618…, постоянный коэффициент (число Фибоначчи), обеспечивает повышение надежности и ресурса, образование сверхвысокой ударной мощности в стволе скважины при оптимальном (наилучшем) соотношении между ударной нагрузкой и ударным импульсом, воздействующими вниз на место прихвата колонны бурильных труб, предотвращает неконтролируемую активизацию и самопроизвольное нанесение ударов в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу, а также предотвращает задиры и прихваты в поверхностях скольжения оправки в корпусе, обусловленные циклическими изгибными напряжениями корпуса при вращении изогнутой колонны бурильных труб в скважине при роторном бурении.

Повышение точности времени задержки срабатывания яса, создаваемого гидравликой, по существу, времени дросселирования ограниченного объема рабочей жидкости при движении в дроссельном канале первого или второго перепускного клапана, установленного соответственно в первом или втором кольцевом клапане, для нанесения ударов, при оптимальном соотношении между ударной нагрузкой и ударным импульсом позволяет оператору на буровой устанавливать расчетное усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки.

Вследствие этого усилие для освобождения от прихвата контролируется с заданной точностью, предотвращается повреждение долота в забое скважины и резьбовых соединений компоновки низа бурильной колонны (КНБК), обеспечивается возможность освобождения от прихвата бурильной колонны в сложной искривленной скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, например, в КНБК с героторным гидравлическим двигателем для роторного бурения (с вращением бурильной колонны) горизонтальной скважины (с последующим применением многозонного гидроразрыва пласта), с длиной горизонтального ствола (отходом от вертикальной части) от 2000 до 3000 метров.

Ниже представлен гидравлический бурильный яс двухстороннего действия для создания ударных нагрузок, направленных вверх и вниз, для освобождения прихваченной части застрявшей бурильной колонны в изогнутой скважине.

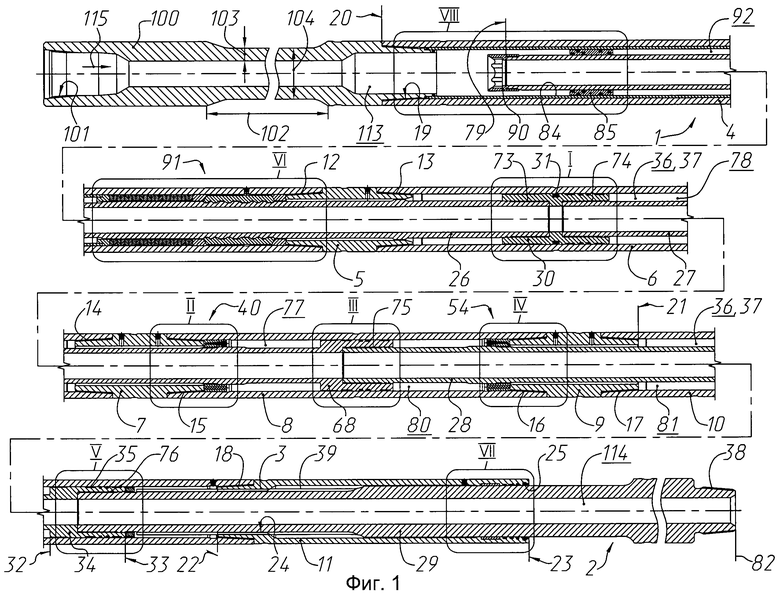

На фиг.1 изображен гидравлический бурильный яс, состоящий из трубчатого корпуса и полой оправки, соединенных подвижной шлицевой парой, продольный разрез.

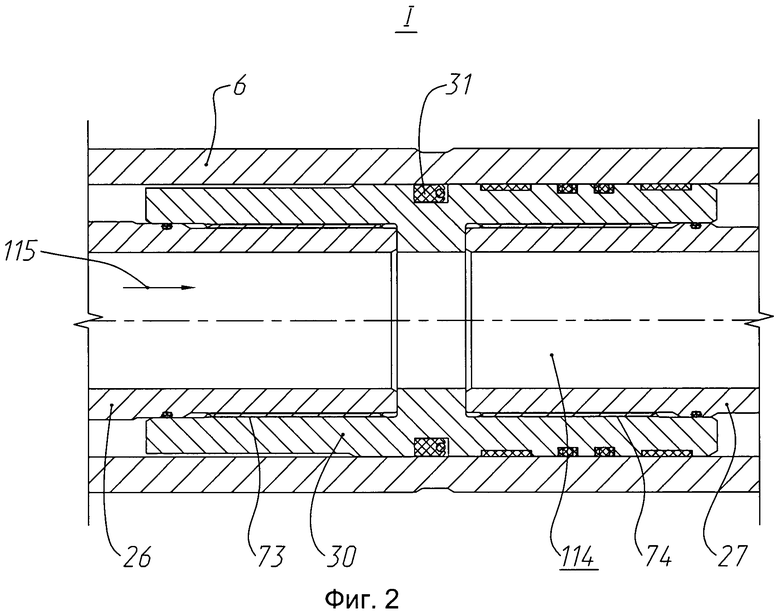

На фиг.2 изображен элемент I на фиг.1 первого поршня, скрепленного резьбами с частями оправки, установленной в корпусе.

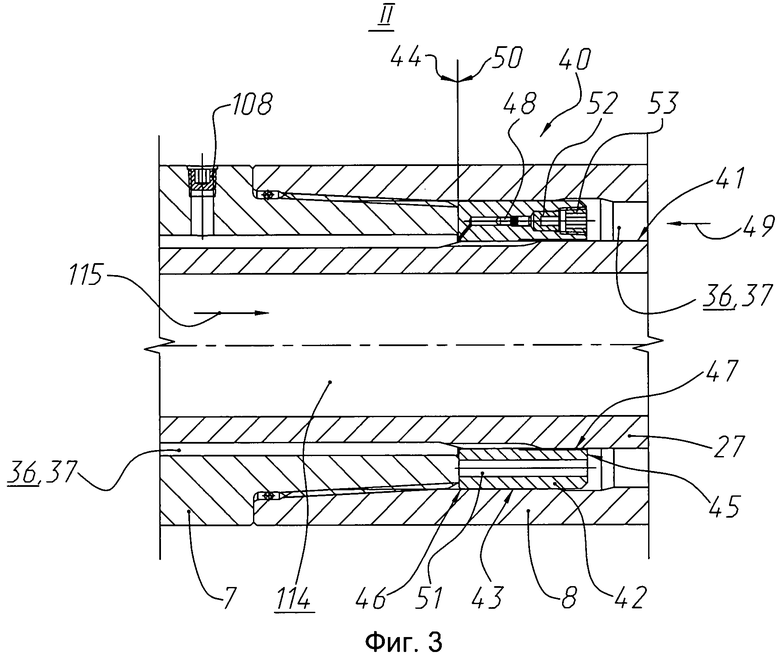

На фиг.3 изображен элемент II на фиг.1 первого кольцевого клапана с установленным в нем первым клапанным устройством, которое перекрывает и дросселирует течение рабочей жидкости при продольном сжатии корпуса относительно оправки.

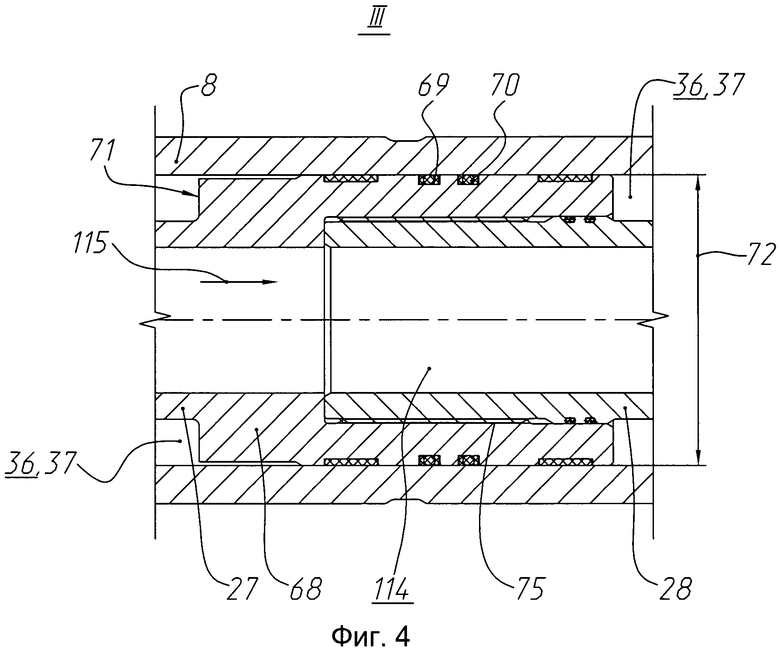

На фиг.4 изображен элемент III на фиг.1 центрального поршня, образованного кольцевым буртом увеличенного диаметра оправки, снабженного кольцевыми уплотнителями и размещенного в камере рабочей жидкости.

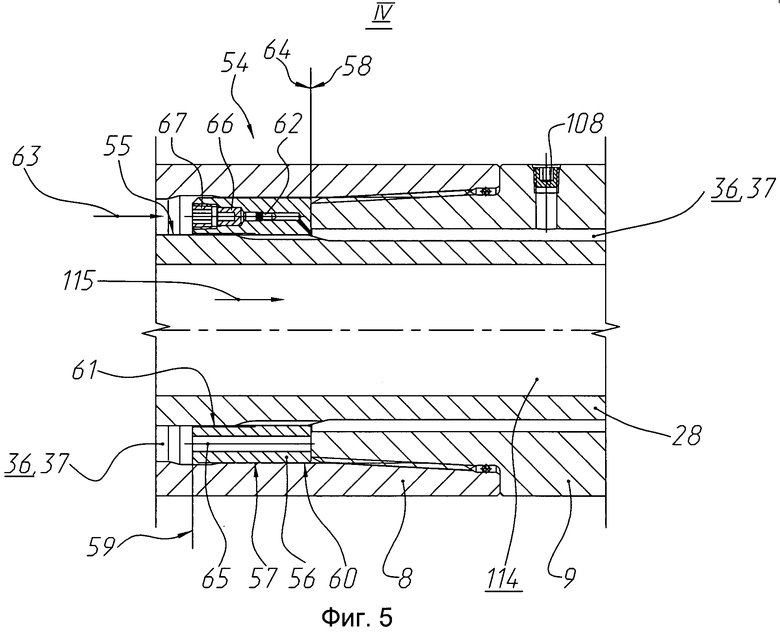

На фиг.5 изображен элемент IV на фиг.1 второго кольцевого клапана с вторым клапанным устройством, которое перекрывает и дросселирует течение рабочей жидкости при растяжении корпуса относительно оправки.

На фиг.6 изображен элемент V на фиг.1 корпуса и второго поршня с вторым уплотнителем, между торцами шлицов на наружной поверхности оправки и направленным к шлицам ударником размещено ударное кольцо.

На фиг.7 изображен элемент VI на фиг.1 подпружиненного механизма защелки, блокирующего продольный ход оправки относительно корпуса.

На фиг.8 изображен элемент VII на фиг.1 уплотнителя для оправки, размещенного в нижней части корпуса.

На фиг.9 изображен элемент VIII на фиг.1 плавающего поршня с наружным и внутренним уплотнениями, размещеннымм внутри гильзы в корпусе.

Гидравлический бурильный яс состоит из трубчатого корпуса 1 и полой оправки 2, соединенных между собой подвижной шлицевой парой 3, трубчатый корпус 1 выполнен из частей 4, 5, 6, 7, 8, 9, 10 11, жестко скрепленных резьбами 12, 13, 14, 15, 16, 17, 18, часть 4 корпуса 1 содержит резьбу 19 со стороны первого края 20, часть 9 корпуса 1 содержит внутренний выступ-наковальню 21, часть 11 корпуса 1 содержит внутренний выступ-наковальню 22, часть 11 корпуса 1 со стороны второго края 23 корпуса 1 содержит шлицы 24 на внутренней поверхности и кольцевой уплотнитель 25 из эластомерного материала, показано на фиг.1.

Полая оправка 2 выполнена из частей 26, 27, 28, 29, содержит со стороны первого края 20 трубчатого корпуса 1 первый поршень 30 с первым кольцевым уплотнителем 31 из эластомерного материала, ударники 32, 33, размещенные между внутренним выступом-наковальней 21 части 9 трубчатого корпуса 1 и внутренним выступом-наковальней 22 части 11 трубчатого корпуса 1, со второго края 23 части 11 трубчатого корпуса 1 содержит второй поршень 34 со вторым уплотнителем 35 из эластомерного материала, образующие камеру 36, заполненную рабочей жидкостью 37, например трансмиссионным маслом SAE W80-140 (стандарт SAE J 306, США и Западная Европа), при этом ударники 32, 33 являются торцами второго поршня 34, а полая оправка 2 содержит также резьбовой хвостовик 38 и шлицы 39 на наружной поверхности части 29, показано на фиг.1, 6.

Гидравлический бурильный яс содержит ограничивающий механизм 40 сообщения рабочей жидкости 37 с камерой 36 для жидкости, выполненный в виде пояска 41 увеличенного диаметра части 27 полой оправки 2 и кольцевого клапана 42 (из бронзы БрА10Ж4Н4Л ГОСТ 493-79), имеющего круглую боковую сторону 43, два торца 44 и 45, наружную поверхность 46 и внутреннюю поверхность 47, ограниченную внутренней полостью, по существу, камерой 36 для жидкости 37, и установленной в камере 36 для жидкости 37 с частью 27 полой оправки 2, проходящей через внутреннюю полость - камеру 36, внутренняя поверхность 47 кольцевого клапана 42 плотно контактирует с пояском 41 увеличенного диаметра части 27 полой оправки 2, при этом в кольцевом клапане 42 установлен хотя бы один перепускной клапан 48, ограничивающий (дросселирующий) течение жидкости 37 внутри камеры 36 для жидкости 37 в одном направлении 49, показано на фиг.1, 3.

Торец 44 кольцевого клапана 42 плотно контактирует с торцом 50 части 7 трубчатого корпуса 1, показано на фиг.1, 3.

Когда торец 44 кольцевого клапана 42 не прижат давлением рабочей жидкости 37 к торцу 50 части 7 трубчатого корпуса 1, рабочая жидкость 37 может свободно перетекать через циркуляционные отверстия 51 кольцевого клапана 42 для быстрого выравнивания давления рабочей жидкости 37 с разных сторон кольцевого клапана 42, показано на фиг.1, 3.

В кольцевом клапане 42 перед клапанным устройством 40 размещен фильтр 52 из "спеченного" бронзового порошка с пористостью 25÷50% и полый винт 53 с внутренним шестигранником для циркуляции рабочей жидкости-масла 37 в клапанном устройстве 40, предназначенный для закрепления фильтра 52 и перепускного клапана 48 с калиброванным отверстием, показано на фиг.3.

Гидравлический бурильный яс содержит ограничивающий механизм 54 сообщения рабочей жидкости 37 с камерой 36 для жидкости, выполненный в виде пояска 55 увеличенного диаметра части 28 полой оправки 2 и кольцевого клапана 56 (из бронзы БрА10Ж4Н4Л ГОСТ 493-79), имеющего круглую боковую сторону 57, два торца 58 и 59, наружную поверхность 60 и внутреннюю поверхность 61, ограниченную внутренней полостью, по существу, камерой 36 для жидкости 37, и установленной в камере 36 для жидкости 37 частью 28 полой оправки 2, проходящей через внутреннюю полость - камеру 36, внутренняя поверхность 61 кольцевого клапана 56 плотно контактирует с пояском 55 увеличенного диаметра части 28 полой оправки 2, при этом в кольцевом клапане 56 установлен хотя бы один перепускной клапан 62, ограничивающий (дросселирующий) течение жидкости 37 внутри камеры 36 для жидкости 37 в одном направлении 63, показано на фиг.1, 5.

Торец 58 кольцевого клапана 56 плотно контактирует с торцом 64 части 9 трубчатого корпуса 1, показано на фиг.1, 3.

Когда торец 58 кольцевого клапана 56 не прижат давлением рабочей жидкости 37 к торцу 64 части 9 трубчатого корпуса 1, рабочая жидкость 37 может свободно перетекать через циркуляционные отверстия 65 кольцевого клапана 56 для быстрого выравнивания давления рабочей жидкости 37 с разных сторон кольцевого клапана 56, показано на фиг.1, 3.

В кольцевом клапане 56 перед клапанным устройством 56 размещен фильтр 66 из "спеченного" бронзового порошка с пористостью 25-50% и полый винт 67 с внутренним шестигранником для циркуляции рабочей жидкости-масла 37 в клапанном устройстве 56, предназначенный для закрепления фильтра 66 и перепускного клапана 56 с калиброванным отверстием, показано на фиг.1, 5.

Гидравлический бурильный яс содержит центральный поршень 68, снабженный собственными кольцевыми уплотнителями 69, 70, при этом центральный поршень 68 образован кольцевым буртом 71 увеличенного диаметра части 27 полой оправки 2 и размещен в камере 36 рабочей жидкости 37, образованной внутренним диаметром 72 частей 6, 7, 8, 9, 10 трубчатого корпуса 1, первым кольцевым поршнем 30, вторым кольцевым поршнем 34 и полой оправкой 2 (частями 27, 28), проходящей через камеру 36 рабочей жидкости 37, показано на фиг.1, 4.

Части 26 и 30, 30 и 27, 68 и 28, 34 и 29 полой оправки 2 жестко скреплены между собой резьбами, соответственно 73, 74, 75, 76 с заданным крутящим моментом, показано на фиг.1, 2, 4, 6.

Первое клапанное устройство 40, содержащее фильтр 52, полый винт 53 и перепускной клапан 48 с калиброванным отверстием, установлено в первом кольцевом клапане 42 таким образом, что перекрывает и ограничивает (дросселирует) течение рабочей жидкости 37 из камеры (секции) 77, образованной центральным поршнем 68, снабженным собственными кольцевыми уплотнителями 69, 70, внутренней поверхностью 72 части 8 трубчатого корпуса 1, первым кольцевым клапаном 42 и частью 27 полой оправки 2, проходящей через камеру 36 рабочей жидкости 37 в демпферную камеру (секцию) 78, образованную первым поршнем 30 с первым уплотнителем 31 со стороны первого края 79 полой оправки 2, внутренней поверхностью 72 части 6 трубчатого корпуса 1, первым кольцевым клапаном 42 и полой оправкой 2, проходящей через камеру 36 для рабочей жидкости 37, при этом камера (секция) 77 является камерой сверхвысокого давления рабочей жидкости 37 при продольном перемещении кольцевого клапана 42 торцом 50 части 7 корпуса 1 относительно центрального поршня 68 оправки 2, по существу, при отключении тормоза и "бросании вниз" натянутой бурильной колонны, при этом давление рабочей жидкости 37 в камере (секции) 77 составляет 130-150 МПа, показано на фиг.1, 3, 4.

Второе клапанное устройство 54, содержащее фильтр 66, полый винт 67 и перепускной клапан 62 с калиброванным отверстием, установлено во втором кольцевом клапане 56 таким образом, что перекрывает и ограничивает (дросселирует) течение рабочей жидкости 37 из камеры (секции) 80, образованной центральным поршнем 68, снабженным собственными кольцевыми уплотнителями 69, 70, внутренней поверхностью 72 части 8 трубчатого корпуса 1, вторым кольцевым клапаном 56 и частью 28 полой оправки 2, проходящей через камеру 36 рабочей жидкости 37 в демпферную камеру (секцию) 81, образованную вторым поршнем 34 со вторым уплотнителем 35 со стороны второго края 82 полой оправки 2, внутренней поверхностью 83 части 10 трубчатого корпуса 1, вторым кольцевым клапаном 56 и полой оправкой 2, проходящей через камеру 36 для рабочей жидкости 37, при этом камера (секция) 80 является камерой сверхвысокого давления рабочей жидкости-масла 37 при натяжении части бурильной колонны, расположенной выше яса, и вытягивании трубчатого корпуса 1 из полой оправки 2, причем полая оправка 2 скреплена с верхом застрявшей компоновки низа бурильной колонны, расположенной ниже яса, при этом центральный поршень 68 полой оправки 2 перемещается в направлении 63 относительно полого корпуса 1, торец 58 кольцевого клапана 56 под действием давления масла плотно контактирует с торцом 64 части 9 трубчатого корпуса 1, а давление рабочей жидкости-масла 37 в камере (секции) 80 составляет 130÷150 МПа, показано на фиг.1, 4, 5.

Гидравлический бурильный яс содержит гильзу 84, размещенную внутри части 4 трубчатого корпуса 1 со стороны его края 20 с внутренней резьбой 19, в гильзе 84 установлен плавающий поршень 85 с наружным и внутренним уплотнениями, соответственно 86 и 87, контактирующими соответственно с внутренней поверхностью 88 гильзы 84 и с наружной поверхностью 89 части 26 полой оправки 2 с возможностью продольного перемещения внутри гильзы 84 и относительно части 26 полой оправки 23, на краю 79 части 26 полой оправки 2 закреплена упорная втулка 90, ограничивающая продольное перемещение плавающего поршня 85, а также содержит подпружиненный механизм защелки 91, блокирующий продольный ход полой оправки 2 относительно трубчатого корпуса 1, показано на фиг.1, 7, 9.

Подпружиненный механизм защелки 91 размещен внутри части 4 трубчатого корпуса 1 в полости 92, образованной плавающим поршнем 85 внутри гильзы 84, внутренними поверхностями частей 4 и 5 трубчатого корпуса 1, наружной поверхностью части 26 полой оправки 2 и первым поршнем 30, заполненной рабочей жидкостью 37, например трансмиссионным маслом SAE W80-140 (стандарт SAE J 306, США и Западная Европа), при этом механизм защелки 91 освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, показано на фиг.1, 7.

Механизм защелки 91 выполнен из восьми сегментов 93, которые содержат внутренние кольцевые канавки 94, и расположен между частью 4 трубчатого корпуса 1 и частью 26 полой оправки 2, которая содержит наружные кольцевые зубья 95, два кольца 96 для центровки сегментов 93, тарельчатые пружины 97, а также содержит центрирующее кольцо 98 для гильзы 94, внутренние кольцевые канавки 94 и наружные кольцевые зубья 95 выполнены разной ширины 99, при этом механизм защелки 91 блокирует полую оправку 2 относительно трубчатого корпуса 1 только в одном взаимном расположении наружных кольцевых зубьев 95 относительно внутренних кольцевых канавок 94, показано на фиг.1, 7.

Гидравлический бурильный яс содержит переводник 100 для корпуса 1, предназначенный для соединения резьбой 101 с низом верхней части бурильной колонны (не показанной), выполненный с поясом 102 пониженной жесткости, характеризующимся выполнением стенки переводника 100 уменьшенной толщиной 103 и уменьшенным наружным диаметром 104, и хотя бы одно регулировочное кольцо 105, установленное между направленными друг к другу торцом 106 гильзы 84 и торцом 107 переводника 100 для корпуса 1, предназначенное для регулирования продольного усилия пружин 97 механизма защелки 91 для освобождения или установки в рабочее положение, показано на фиг.1,7, 9.

Кроме того, на фиг.1, 3, 5, 7, 8 показано: поз.108 - резьбовые пробки для заливки и прокачки рабочей жидкости-масла 37 в камеру 80 для жидкости 37 (нижнюю секцию камеры 36), в камеры 77, 78 для жидкости 37 (верхние секции камеры 36), в полость 92 (механизма защелки 91) внутри части 4 корпуса 1, образованную плавающим поршнем 85 внутри гильзы 84, внутренними поверхностями частей 4 и 5 корпуса 1, наружной поверхностью части 26 оправки 2 и поршнем 30, заполненной рабочей жидкостью 37, в полость 109 (шлицевой камеры), образованную поршнем 34 с вторым уплотнителем 35, шлицами 24 части 11 корпуса 1, шлицами 39 части 29 оправки 2 и вторым уплотнителем 25 части 11 корпуса 1 со стороны его второго (шлицевого) края 23.

Между торцами 110 шлицов 39 на наружной поверхности части 29 оправки 2 и торцом 33 ударника 34 части 28 оправки 2, направленным к шлицам 39, установлено ударное кольцо 111, при этом поз.112 - торец ударного кольца 111, который ограничивает продольный ход оправки 2, заблокированной подпружиненным механизмом защелки 91 относительно корпуса 1 до упора во внутренний выступ-наковальню 22 части 11 корпуса 1 при вытягивании корпуса из оправки (при натяжении бурильной колонны), показано на фиг.1, 6.

Объем Vp камеры 77 сверхвысокого давления для жидкости 37, образованной центральным поршнем 68, торцом 44 первого кольцевого клапана 42, контактирующим с торцом 50 части 7 корпуса 1, внутренней поверхностью 72 части 8 корпуса 1 и наружной поверхностью части 27 оправки 2 при продольном сжатии корпуса 1 относительно оправки 2 в момент срыва внутренней поверхности 47 первого кольцевого клапана 42 с пояска 41 увеличенного диаметра части 27 оправки 2 и объем Vd демпферной камеры 78 для жидкости 37, образованной торцом 44 первого кольцевого клапана 42, контактирующим с торцом 50 части 7 корпуса 1, внутренними поверхностями частей 6,7 корпуса 1, наружной поверхностью части 27 оправки 2 и первым поршнем 30, связаны соотношением: Vd=(0,95…1,05)VpФ, где Ф=1,618…, - постоянный коэффициент, показано на фиг.1, 2, 3, 4.

Объем Vx камеры 80 сверхвысокого давления для жидкости 37, образованной центральным поршнем 68, торцом 58 второго кольцевого клапана 56, контактирующим с торцом 64 части 9 корпуса 1, внутренней поверхностью 72 части 8 корпуса 1 и наружной поверхностью части 28 оправки 2 при растяжении корпуса 1 относительно оправки 2 в момент срыва внутренней поверхности 61 второго кольцевого клапана 56 с пояска 55 увеличенного диаметра части 28 оправки 2, и объем Vy демпферной камеры 81 для жидкости, образованной торцом 58 второго кольцевого клапана 56, контактирующим с торцом 64 части 9 корпуса 1, внутренними поверхностями частей 8, 9 корпуса 1, наружной поверхностью части 28 оправки 2 и вторым поршнем 34, связаны соотношением: Vy=(0,95…1,05)VxФ, где Ф=1,618…, - постоянный коэффициент.

Буровым насосом, например УНБ-600, через колонну бурильных труб (на фиг. не показанную), включающую гидравлический бурильный яс, через внутренние полости 113, 114, соответственно корпуса 1 и оправки 2, осуществляется насосная подача текучей среды - бурового раствора 115, который содержит абразивные частицы, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, при гидростатическом давлении 30-40 МПа, показано на фиг.1.

Камеру 80 для жидкости 37 (нижнюю секцию камеры 36), камеры 77, 78 для жидкости 37 (верхние секции камеры 36), полость 92 (механизма защелки 91) внутри части 4 трубчатого корпуса 1, образованную плавающим поршнем 85 внутри гильзы 84, внутренними поверхностями частей 4 и 5 трубчатого корпуса 1, наружной поверхностью части 26 полой оправки 2 и первым поршнем 30, а также полость 109 (шлицевой камеры), образованную вторым поршнем 34 с уплотнителем 35, шлицами 24 части 11 трубчатого корпуса 1, шлицами 39 части 29 полой оправки 2 и вторым уплотнителем 25 части 11 трубчатого корпуса 1 со стороны его шлицевого края 23, заполняют рабочей жидкостью 37 (трансмиссионным маслом SAE W80-140), производят прокачку рабочей жидкости 28 для удаления воздуха, затем производят затяжку пробок 108.

При заливке рабочей жидкости-масла 37 в полость 92 механизма защелки 91 при помощи специального устройства обеспечивают определенное положение плавающего поршня 85 в гильзе 84, по существу, расстояние от торца плавающего поршня 85 до торца упорной втулки 90, закрепленной на краю части 26 полого вала 2.

Производят регулирование подпружиненного тарельчатыми пружинами 97 усилия срабатывания механизма защелки 91, блокирующего продольный ход оправки 2 относительно корпуса 1 в направлении 49 и 63 (установочного параметра защелки), при помощи переводника 100, предназначенного для соединения резьбой 101 с низом верхней части бурильной колонны (не показанной), и хотя бы одним регулировочным кольцом 105, установленным между направленными друг к другу торцом 106 гильзы 84 и торцом 107 переводника 100, а также в специальном стенде производят регулирование времени гидравлической задержки ударов гидравлического яса таким образом, чтобы продольные силы, действующие на яс во время бурения, не превышали 50% усилия срабатывания механизма защелки 91, блокирующего продольный ход оправки 2 относительно корпуса 1, а усилие разблокирования защелки 91 для удара вниз составляло 50% установочного параметра защелки 91 для удара вверх.

Гидравлический яс устанавливают в закрытом положении, когда подпружиненный механизм защелки 91 блокирует продольный ход полой оправки 2 относительно трубчатого корпуса 1.

Определяют лучшее положение гидравлического яса в компоновке низа бурильной колонны (КНБК), при этом учитывают многие факторы, например ожидаемый тип прихвата (за счет перепада давления или механический), траекторию ствола скважины, конфигурацию забойной компоновки, давление, создаваемое насосом, коэффициент плавучести бурового раствора, величину предельной нагрузки на долото, допустимое усилие натяжения бурильной колонны, предел прочности бурильной трубы, параметры срабатывания механизма защелки на ясе.

Гидравлический бурильный яс соединяют наружной резьбой 38 части 29 полой оправки 2 с верхом компоновки низа бурильной колонны (КНБК), внутренней резьбой 101 переводника 100 соединяют с низом верхней части бурильной колонны.

Буровым насосом, например УНБ-600, через колонну бурильных труб, включающую гидравлический яс, через внутренние полости 113, 114, соответственно корпуса 1 и оправки 2 осуществляют насосную подачу бурового раствора 115, который содержит абразивные частицы, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, при гидростатическом давлении, преимущественно 25÷30 МПа, показано на фиг.1

Движение гидравлического бурильного яса на начальной стадии сдерживается гидравлической парой: оправка 2 - кольцевой клапан 42 - корпус 1, и поддерживается до тех пор, пока в бурильной колонне не будут созданы достаточно высокие растягивающие напряжения. Стадия свободного вертикального перемещения деталей внутри яса предназначена для резкого снятия части растягивающих напряжений (релаксации напряжений), накопленных в растянутой упругой колонне бурильных труб.

Такое снятие напряжений растянутой упругой колонны бурильных труб используют для ускорения утяжеленных бурильных труб и(или) всей массы бурильной колонны и создания ударного импульса в глубине скважины в пределах ударной секции упомянутого гидравлического яса.

Обычно для сосредоточения большой массы непосредственно над ясом, т.е. там, где достигается максимальная скорость при высвобождении яса или завершении стадии его свободного перемещения, используют утяжеленные бурильные трубы (УБТ).

Волна напряжения в колонне бурильных труб возникает в результате резкой остановки движущейся массы муфт и УБТ, при этом кинетическая энергия переходит в энергию напряженного состояния. Волна напряжения одновременно движется вверх к муфтам и УБТ и вниз к точке прихвата. Волна напряжения, которая передается вверх к муфтам или тяжелому весу, будет двигаться вверх до тех пор, пока не достигнет места изменения сечения, например места перехода от муфты к тяжелому весу и УБТ. Тогда она будет отражена вниз. Волна напряжения, которая первоначально двигалась вниз от яса, достигает место прихвата и отражается назад вверх. Через некоторое время комбинация волн напряжения в месте прихвата определяет величину максимальной прикладываемой нагрузки. Обычно, чем больше ударный импульс, приложенный к месту прихвата, тем меньше ударная нагрузка. При этом чем сильнее динамический удар, тем меньше ударный импульс. Необходимы и удар и импульс.

Для мгновенного высвобождения места прихвата требуется определенная ударная сила. В то время когда ударная сила превосходит силу прихватывания, импульс удара вызывает проскальзывание места прихвата. Ударная сила является главным фактором. В наилучшем соотношении необходим определенный динамический удар с достаточным ударным импульсом, по существу, со сверхвысокой ударной мощностью.

Оптимальное местоположение гидравлического яса - над переходной зоной, однако яс можно опустить и ниже переходной зоны.

Гидравлический бурильный яс спускают в скважину с заблокированным механизмом защелкой 91, с таким количеством УБТ, которое обеспечивает необходимую нагрузку на долото и обеспечивает расположение яса над переходной зоной.

Нагрузку на долото подбирают, добавляя или удаляя УБТ под гидравлическим бурильным ясом, и при этом сохраняя над ясом вес, достаточный для обеспечения эффективного удара ясом.

Гидравлический бурильный яс работает от движения бурильной колонны в направлении вверх или вниз, в результате реакции на продольное усилие, прилагаемое к застрявшей бурильной колонне и ясу.

Величина ударной силы, направленной вверх, прямо пропорциональна прилагаемому усилию натяжения.

В данном режиме, по мере того как прилагаемое усилие натяжения начинает превышать параметр установки механизма защелки 91 при ударе вверх, механизм защелки 91 резко освобождается от блокировки и наступает гидравлическая задержка срабатывания яса. Спустя небольшой период времени полая оправка 2 яса резко освобождается и ускоряется до положения полного растяжения.

В режиме удара, направленного вниз, по мере того как сила сжатия, действующая на полую оправку 2 яса, начинает превышать параметр установки механизма защелки при ударе вниз, механизм защелки 91 резко освобождается от блокировки, позволяя полой оправке 2 вернуться в полностью закрытое положение.

Если при освобождении прихвата в скважине идет циркуляция бурового раствора, перепад давления на долоте создает усилие, растягивающее яс, при этом учитывают силу запуска бурового насоса, так как это сокращает усилие, необходимое для нанесения удара ясом вверх и увеличивает требуемое усилие для нанесения удара в направлении вниз.

Чтобы компенсировать потери трения о стенки скважины изогнутой колонны бурильных труб в наклонно направленной изогнутой скважине, необходимо дополнительное усилие натяжения колонны бурильных труб.

Величину компенсации учитывают показаниями индикатора нагрузки на долото во время спусков и подъемов до прихвата бурильной колонны. При этом вес свободной колонны - это вес части колонны, расположенной над ясом.

Нанесение динамических ударов ясом в направлении вверх:

Сила, прилагаемая к ясу, должна превышать установочный параметр механизма защелки 91, но быть меньше рекомендуемой величины максимальной нагрузки при гидравлической задержке срабатывания яса, при этом величина нагрузки над свободной колонной высчитывается как разница между установочными параметрами механизма защелки 91 при ударе ясом вверх и силой запуска насоса.

Для удара вверх прикладывают нагрузку вычисленной величины и затем включают тормоз лебедки буровой установки.

Трубчатый корпус 1, скрепленный резьбой 101 переводника 100 с низом верхней части бурильной колонны (не показанной), вытягивается из полой оправки 2, скрепленной резьбовым хвостовиком 38 шлицевой части 29 оправки 2 с верхом КНБК с долотом, при этом механизм защелки 91 освобождает блокировку кольцевых зубьев 95 части 26 оправки 2 во внутренних кольцевых канавках 94 сегментов 93 и обеспечивает продольный ход оправки 2 относительно корпуса 1, установленной внутри камеры 36 рабочей жидкости 37.

Пока торец 58 кольцевого клапана 56 не прижат давлением рабочей жидкости 37 к торцу 64 части 9 трубчатого корпуса 1, рабочая жидкость 37 может свободно перетекать через циркуляционные отверстия 65 кольцевого клапана 56 для быстрого выравнивания давления рабочей жидкости 37 с разных сторон кольцевого клапана 56.

При дальнейшем вытягивании трубчатого корпуса 1 из полой оправки 2 торец 58 кольцевого клапана 56 под действием давления масла при встречном движении центрального поршня 68 и кольцевого клапана 56 плотно контактирует с торцом 64 части 9 трубчатого корпуса 1, а давление рабочей жидкости-масла 37 в камере (секции) 80 составляет 130÷150 МПа.

Клапанное устройство 54, установленное в кольцевом клапане 56, дросселирует течение рабочей жидкости 37 из камеры (секции) 80, образованной центральным поршнем 68, снабженным кольцевыми уплотнителями 69, 70, внутренней поверхностью 72 части 8 трубчатого корпуса 1, кольцевым клапаном 56 и частью 28 полой оправки 2, проходящей через камеру 36 рабочей жидкости 37 в демпферную камеру (секцию) 81, образованную поршнем 34 с уплотнителем 35 со стороны второго края 82 полой оправки 2, внутренней поверхностью 83 части 10 трубчатого корпуса 1, кольцевым клапаном 56 и полой оправкой 2, проходящей через камеру 36 для рабочей жидкости 37.

При вытягивании корпуса 1 из оправки 2 объем и давление рабочей жидкости-масла 37 в полости 92 механизма защелки 91, а также в полости 109 шлицевой камеры, не изменяются.

В момент срыва внутренней поверхности 61 кольцевого клапана 56 с пояска 55 увеличенного диаметра части 28 оправки 2 происходит гидродинамический удар рабочей жидкости 28 в демпферную камеры 81 для жидкости с использованием эффекта "внезапного расширения", с минимальными потерями давления и образованием сверхвысокой ударной мощности в стволе скважины при оптимальном (наилучшем) соотношении между ударной нагрузкой и ударным импульсом, воздействующими вниз на место прихвата колонны.

Объем Vx камеры 80 сверхвысокого давления для жидкости 37, образованной центральным поршнем 68, торцом 58 кольцевого клапана 56, контактирующим с торцом 64 части 9 корпуса 1, внутренней поверхностью 72 части 8 корпуса 1 и наружной поверхностью части 28 оправки 2 при растяжении корпуса 1 относительно оправки 2 в момент срыва внутренней поверхности 61 кольцевого клапана 56 с пояска 55 увеличенного диаметра части 28 оправки 2, и объем Vy демпферной камеры 81 для жидкости, образованной торцом 58 кольцевого клапана 56, контактирующим с торцом 64 части 9 корпуса 1, внутренними поверхностями частей 8,9 корпуса 1, наружной поверхностью части 28 оправки 2 и поршнем 34, связаны соотношением: Vy=(0,95…1,05)VxФ, где Ф=1,618…, - постоянный коэффициент.

При этом торец 33 ударника 34 полого вала 2 через ударное кольцо 111 ударяет во внутренний выступ-наковальню 22 трубчатого корпуса 1.

Растянутая упругая колонна бурильных труб в течение времени, например 40 мс, теряет напряжения растяжения, а в трубах и соединениях труб возникает эффект релаксации напряжений.

Волна напряжения одновременно движется вверх к муфтам и УБТ и вниз к точке прихвата. Волна напряжения, которая передается вверх к муфтам или тяжелому весу, двигается вверх до тех пор, пока не достигнет места изменения сечения, например перехода от муфты к тяжелому весу и УБТ, затем она отражается вниз.

Волна напряжения, которая первоначально двигалась вниз от яса, достигает место прихвата и отражается назад вверх. Через некоторое время комбинация волн напряжения в месте прихвата определяет величину максимальной прикладываемой нагрузки.

После нанесения удара в направлении вверх опускают бурильную колонну до тех пор, пока индикатор нагрузки не покажет величину меньше, чем вес свободной колонны. Это означает, что подпружиненный механизм защелки 91 снова заблокировался. Гидравлический бурильный яс готов к следующему циклу или можно возобновить бурение.

Нанесение динамических ударов ясом в направлении вниз:

Значение разгрузки колонны от веса свободной колонны высчитывают как сумму силы запуска насоса и установочного параметра механизма защелки 91 при ударе вниз. Подъемным устройством на буровой натягивают колонну бурильных труб и "бросают" ее вниз, сообщая колонне импульс удара, направленный сверху вниз.

Трубчатый корпус 1, скрепленный резьбой 101 переводника 100 с низом верхней части бурильной колонны (не показанной), при перемещении вниз верхней части колонны бурильных труб вдавливается в полый вал 2, который соединен с нижней частью КНБК с долотом, застрявшей в наклонном или горизонтальном участке скважины, при этом механизм защелки 91 освобождает блокировку кольцевых зубьев 95 части 26 оправки 2 во внутренних кольцевых канавках 94 сегментов 93 и обеспечивает продольный ход оправки 2 относительно корпуса 1, установленной внутри камеры 36 рабочей жидкости 37.

Пока торец 44 кольцевого клапана 42 не прижат давлением рабочей жидкости 37 к торцу 50 части 7 трубчатого корпуса 1, рабочая жидкость 37 может свободно перетекать через циркуляционные отверстия 51 кольцевого клапана 42 для быстрого выравнивания давления рабочей жидкости 37 с разных сторон кольцевого клапана 42.

При дальнейшем продольном сжатии трубчатого корпуса 1 относительно полой оправки 2 торец 44 кольцевого клапана 42 под действием давления масла при встречном движении центрального поршня 68 и кольцевого клапана 42 плотно контактирует с торцом 50 части 7 трубчатого корпуса 1, а давление рабочей жидкости-масла 37 в камере (секции) 77 составляет 130÷150 МПа.

Клапанное устройство 40 дросселирует течение рабочей жидкости 37 из камеры (секции) 77, образованной центральным поршнем 68, снабженным кольцевыми уплотнителями 69, 70, внутренней поверхностью 72 части 8 трубчатого корпуса 1, первым кольцевым клапаном 42 и частью 27 полой оправки 2, проходящей через камеру 36 рабочей жидкости 37 в демпферную камеру (секцию) 78, образованную первым поршнем 30 с первым уплотнителем 31 со стороны первого края 79 полой оправки 2, внутренней поверхностью 72 части 6 трубчатого корпуса 1, первым кольцевым клапаном 42 и полой оправкой 2, проходящей через камеру 36 для рабочей жидкости 37.

При продольном сжатии корпуса 1 относительно оправки 2 объем и давление рабочей жидкости-масла 37 в полости 92 механизма защелки 91, а также в полости 109 шлицевой камеры не изменяются.

В момент срыва внутренней поверхности 47 кольцевого клапана 42 с пояска 41 увеличенного диаметра части 27 оправки 2 происходит гидродинамический удар рабочей жидкости 37 в демпферную секцию камеры 78 для жидкости 37 с использованием эффекта "внезапного расширения", с минимальными потерями давления и образованием сверхвысокой ударной мощности в стволе скважины при оптимальном (наилучшем) соотношении между ударной нагрузкой и ударным импульсом, воздействующими вниз на место прихвата колонны.

Объем Vp камеры 77 сверхвысокого давления для жидкости 37, образованной центральным поршнем 68, торцом 44 первого кольцевого клапана 42, контактирующим с торцом 50 части 7 корпуса 1, внутренней поверхностью 72 части 8 корпуса 1 и наружной поверхностью части 27 оправки 2 при продольном сжатии корпуса 1 относительно оправки 2 в момент срыва внутренней поверхности 47 первого кольцевого клапана 42 с пояска 41 увеличенного диаметра части 27 оправки 2 и объем Уд демпферной камеры 78 для жидкости 37, образованной торцом 44 первого кольцевого клапана 42, контактирующим с торцом 50 части 7 корпуса 1, внутренними поверхностями частей 6,7 корпуса 1, наружной поверхностью части 27 оправки 2 и первым поршнем 30, связаны соотношением: Vd=(0,95…1,05)VpФ, где Ф=1,618…, - постоянный коэффициент,

При этом торец 32 ударника 34 части 28 полого вала 2 наносит удар по внутреннему выступу-наковальне 21 части 9 трубчатого корпуса 1.

Волна напряжения одновременно движется вниз к точке прихвата и вверх к муфтам и УБТ. Волна напряжения, которая передается вверх к муфтам или тяжелому весу, двигается вверх до тех пор, пока не достигнет места изменения сечения, например перехода от муфты к тяжелому весу и УБТ, затем она отражается вниз.

Волна напряжения, которая первоначально двигалась вниз от яса, достигает места прихвата и отражается назад вверх. Через некоторое время комбинация волн напряжения в месте прихвата определяет величину максимальной прикладываемой нагрузки.

Для того чтобы снова произошло нанесение динамического удара, поднимают бурильную колонну до тех пор, пока индикатор нагрузки не зафиксирует увеличение веса выше веса свободной колонны.

Гидравлический бурильный яс готов к следующему циклу или можно возобновить бурение.

Изобретение повышает ресурс и надежность освобождения от прихвата застрявшей бурильной колонны в скважине, предотвращает несанкционированное срабатывание яса и нанесение ударов, образует сверхвысокую ударную мощность в стволе скважине при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата колонны, предотвращает разрушение долота вследствие ударов о твердую породу в забое скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2010 |

|

RU2439284C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЯС | 2013 |

|

RU2537722C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЯС | 2006 |

|

RU2307917C1 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС | 2006 |

|

RU2310061C1 |

| ГИДРОМЕХАНИЧЕСКИЙ БУРИЛЬНЫЙ ЯС | 2013 |

|

RU2540372C2 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2521993C1 |

| БУРОВОЙ АКСЕЛЕРАТОР ДЛЯ УСИЛЕНИЯ УДАРА БУРИЛЬНОГО ЯСА | 2014 |

|

RU2571961C1 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ ПЕРЕПУСКНЫХ КЛАПАНОВ ГИДРАВЛИЧЕСКИХ ЯСОВ | 2019 |

|

RU2719791C1 |

| ГИДРАВЛИЧЕСКИЙ ЯС | 2004 |

|

RU2288344C2 |

| Гидравлический бурильный яс двухстороннего действия | 2019 |

|

RU2726689C1 |

Изобретение относится к устройствам для освобождения прихваченной части бурильной колонны в скважине. Устройство содержит трубчатый корпус и оправку, соединенные подвижной шлицевой парой. Корпус выполнен из частей, в средней части содержит внутренние выступы-наковальни. Оправка выполнена из частей, содержит первый поршень с первым уплотнителем, ударники между внутренними выступами-наковальнями, со второго края содержит второй поршень, образующие камеру, заполненную рабочей жидкостью-маслом. Устройство содержит два ограничивающих механизма сообщения жидкости с камерой для жидкости, включающих первый и второй кольцевые клапаны. В каждом клапане установлено хотя бы одно клапанное устройство, ограничивающее течение жидкости внутри в одном направлении. Устройство содержит центральный поршень в камере рабочей жидкости, гильзу внутри корпуса. В гильзе установлен плавающий поршень с возможностью продольного перемещения внутри гильзы и относительно оправки. На краю оправки закреплена упорная втулка, ограничивающая продольное перемещение плавающего поршня. Устройство содержит подпружиненный механизм защелки внутри корпуса в полости, образованной плавающим поршнем, внутренней поверхностью части корпуса, наружной поверхностью части оправки и первым поршнем. Повышается ресурс и надежность освобождения от прихвата, предотвращается несанкционированное срабатывание, образуется сверхвысокая ударная мощность. 3 з.п. ф-лы, 9 ил.

1. Гидравлический бурильный яс двухстороннего действия, состоящий из трубчатого корпуса и полой оправки, соединенных между собой подвижной шлицевой парой, трубчатый корпус выполнен из частей, содержит резьбу со стороны первого края, в средней части содержит внутренние выступы-наковальни, со стороны второго края содержит шлицы на внутренней поверхности и уплотнитель, полая оправка выполнена из частей, содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, со стороны второго края трубчатого корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью-маслом, резьбовой хвостовик и шлицы на наружной поверхности, а также содержащий два ограничивающих механизма сообщения жидкости с камерой для жидкости, каждый из которых выполнен в виде пояска увеличенного диаметра полой оправки, а также первого и второго кольцевых клапанов, каждый из которых установлен в камере рабочей жидкости с полой оправкой, проходящей через внутреннюю полость, внутренняя поверхность каждого кольцевого клапана плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а первое клапанное устройство первого кольцевого клапана расположено таким образом, что ограничивает течение жидкости в противоположном направлении относительно течения жидкости во втором клапанном устройстве второго кольцевого клапана, а также содержит центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную вторым поршнем со вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, отличающийся тем, что содержит гильзу, размещенную внутри трубчатого корпуса со стороны его края с внутренней резьбой, в гильзе установлен плавающий поршень с собственными наружным и внутренним уплотнениями, контактирующими с внутренней поверхностью гильзы и соответственно с наружной поверхностью полой оправки с возможностью продольного перемещения внутри гильзы и относительно полой оправки, на краю полой оправки закреплена упорная втулка, ограничивающая продольное перемещение плавающего поршня, а также содержит подпружиненный механизм защелки, блокирующий продольный ход полой оправки относительно трубчатого корпуса, при этом подпружиненный механизм защелки размещен внутри трубчатого корпуса в полости, образованной плавающим поршнем внутри гильзы, внутренней поверхностью части трубчатого корпуса, наружной поверхностью части полой оправки и первым поршнем, заполненной рабочей жидкостью-маслом.

2. Гидравлический бурильный яс по п.1, отличающийся тем, что содержит переводник для корпуса, выполненный с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, и хотя бы одно регулировочное кольцо, установленное между направленными друг к другу торцами гильзы и переводника, предназначенное для регулирования продольного усилия пружин механизма защелки для освобождения или установки в рабочее положение.