Изобретение относится к устройствам для освобождения прихваченной части бурильной колонны в скважине, а именно к гидравлическим бурильным ясам для создания ударных нагрузок, направленных вверх и вниз, для освобождения прихваченной части бурильной колонны в наклонно направленных и горизонтальных участках нефтяной скважины.

Известен гидравлический бурильный яс двухстороннего действия, включающий трубчатый корпус и оправку, телескопически соединенные между собой, корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости, а также содержащий кольцевой клапан, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость и расположенной внутри корпуса, при этом внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий, по меньшей мере, один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры в одном направлении (US 5647446 A, 15.07.1997).

Недостатком известной конструкции является недостаточная надежность и ресурс уплотнения 34 поршня, скрепленного резьбой с валом 20 (гидравлической мандрелью), при этом уплотнение 34 поршня расположено на границе раздела камеры 40 высокого давления для рабочей жидкости (масла) и полости 29 для бурового раствора и подвергается при работе высокому давлению, например, 130÷160 МПа, вследствие этого происходят утечки масла из камеры 40 высокого давления в полость 29 для бурового раствора, проникновение бурового раствора в камеру 40 высокого давления для масла (при мгновенном сбросе давления масла из камеры 40 высокого давления в камеру 38) и повреждение уплотнения 34 твердыми абразивными частицами бурового раствора.

При этом твердые абразивные частицы бурового раствора, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷4,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷40 МПа, загрязняют масло в камере 40 высокого давления, перекрывают проходное сечение жиклеров для циркуляции масла в клапанах 90, 92, установленных в кольцевом клапане 10, что приводит к аварийной остановке работы гидравлического бурильного яса и делает невозможным освобождение от прихвата изогнутой колонны бурильных труб в скважине.

Другим недостатком известной конструкции является сложность контроля нагрузки, направленной вниз, для освобождения от прихвата оставшегося в скважине долота или освобождения от прихвата части бурильной колонны в наклонно направленных или горизонтальных участках скважины, что объясняется потерей устойчивости (с изменением знака) и трением колонны бурильных труб в местах изменения кривизны скважины, а также неожиданная активизация и самопроизвольное нанесение ударов гидравлического яса при бурении, спусках и подъемах бурильной колонны вследствие шламования и перекрытия проходного сечения жиклеров клапанов 90, 92 в кольцевом клапане 10 твердыми абразивными частицами бурового раствора, низкой точности времени "запаздывания", создаваемого гидравликой, из-за отсутствия механизма блокировки продольного хода оправки относительно корпуса.

Известен гидромеханический яс, состоящий из трубчатого корпуса и полой оправки, телескопически соединенных между собой, при этом корпус выполнен из частей, содержит первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части корпус содержит внутренние выступы-наковальни, а со стороны второго края содержит внутреннюю резьбу, например, для соединения с колонной бурильных труб, при этом оправка выполнена из частей, содержит резьбовой хвостовик и шлицы на наружной поверхности со стороны первого края корпуса, ударники, размещенные между внутренними выступами-наковальнями корпуса, по меньшей мере, один поршень с вторым уплотнителем со стороны второго края корпуса, образующие камеру, заполненную рабочей жидкостью, а также содержащий, по меньшей мере, один ограничивающий механизм сообщения рабочей жидкости с камерой для жидкости, по существу, в виде пояска увеличенного диаметра оправки и кольцевого клапана, установленного в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость, при этом внутренняя поверхность кольцевого клапана контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а в кольцевом клапане установлен, по меньшей мере, один перепускной клапан, ограничивающий течение рабочей жидкости в одном направлении, при этом между первым и вторым уплотнителями размещены, по меньшей мере, два уплотнителя, которые разделяют камеру для жидкости на три отсека, а также содержащий внутри камеры рабочей жидкости подпружиненный механизм защелки, блокирующий продольный ход оправки относительно корпуса, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, при этом кольцевой клапан, установленный в камере, заполненной рабочей жидкостью, выполнен с продольным ходом, по меньшей мере, равным продольному ходу оправки относительно подпружиненного механизма защелки от начала приложения силы, вдвигающей оправку в корпус, до установки механизма защелки в рабочее положение, а упор, ограничивающий продольный ход кольцевого клапана в сторону второго края корпуса с внутренней резьбой, образован выступом от уменьшенного диаметра внутренней поверхности корпуса, с которой подвижно соединен один из уплотнителей, разделяющих камеру рабочей жидкости на отсеки, поршень с уплотнителем со стороны второго края корпуса с внутренней резьбой выполнен с возможностью скольжения относительно оправки, а также снабжен собственным уплотнителем, контактирующим с оправкой (RU 2307917 C1, 10.10.2007).

В известной конструкции внутри корпуса со стороны второго края с внутренней резьбой установлена трубчатая гильза, поршень с уплотнителем размещен в гильзе, а подпружиненный механизм защелки контактирует с гильзой и, по меньшей мере, с одним торцовым кольцом, регулирующим усилие механизма защелки для освобождения или установки в рабочее положение, при этом между торцами шлицов оправки и направленным к шлицам ударником оправки установлено ударное кольцо, второй край корпуса соединен резьбой с низом верхней части колонны бурильных труб, резьбовой хвостовик оправки соединен с верхом нижней части колонны бурильных труб, а на краю оправки, расположенном внутри корпуса, закреплено защитное кольцо.

Известный гидромеханический яс работает от движения колонны бурильных труб в направлении вверх или вниз. Величина ударной силы, направленной вверх, прямо пропорциональна прилагаемому усилию натяжения. В данном режиме, по мере того, как прилагаемое усилие натяжения начинает превышать параметр установки защелки 46 при ударе вверх, механическая защелка 46 мгновенно освобождается от блокировки и наступает гидравлическая задержка. Спустя небольшой период времени оправка 2 яса мгновенно освобождается и ускоряется до положения полного растяжения. В режиме удара, направленного вниз, по мере того, как сила сжатия, действующая на оправку 2 яса, начинает превышать параметр установки защелки при ударе вниз, механическая защелка 46 мгновенно освобождается от блокировки, позволяя оправке 2 вернуться в полностью закрытое положение.

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса, что объясняется тем, что внутри камеры рабочей жидкости содержится подпружиненный механизм защелки, блокирующий продольный ход оправки относительно корпуса, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной.

Недостатком известной конструкции является недостаточный ресурс и надежность подпружиненного механизма защелки 46, например, вследствие износа зубьев при наработке уменьшается усилие освобождения от блокировки, при максимальной твердости зубьев защелки технологически трудно обеспечить высокую (максимальную для стали) прочность зубьев, при максимальной прочности зубьев защелки технологически трудно обеспечить высокую (максимальную для стали) твердость зубьев, при наплавке поверхностного слоя, например, твердым сплавом, технологически трудно уменьшить хрупкость зубьев и обеспечить высокую (максимальную для стали) ударную прочность зубьев.

Наиболее близким к заявляемому изобретению является механизм гидравлического яса двухстороннего действия, включающий части внешнего элемента (2, 4, 9, 10, 14, 17), части внутреннего элемента (1, 5, 11), закрепляемого на внешнем элементе (2, 4, 9, 10, 14, 17), камеру рабочей жидкости (35, 37, 42), разделяемую частями внутреннего элемента (1, 5, 11) и внешнего элемента (2, 4, 9, 10, 14, 17), и ограничивающий механизм (12, 13, 48, 50) сообщения жидкости с камерой для жидкости (35, 37, 42), при этом внутренние (1, 5, 11) и внешние элементы корпуса (2, 4, 9, 10, 14, 17), подвижные относительно друг друга между первой конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и второй конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение жидкости в противоположных направлениях (GB 2332921 A, 07.07.1999).

Известный механизм яса содержит в корпусе первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части корпус содержит внутренние выступы-наковальни, а со стороны второго края содержит внутреннюю резьбу, например, для соединения с колонной бурильных труб, при этом оправка содержит резьбовой хвостовик и шлицы на наружной поверхности со стороны первого края корпуса, ударники, размещенные между внутренними выступами-наковальнями корпуса, по меньшей мере, один поршень с вторым уплотнителем со стороны второго края корпуса, образующие камеру, заполненную рабочей жидкостью (маслом).

В известном механизме гидравлического яса ограничивающий механизм сообщения жидкости с камерой для жидкости выполнен в виде пояска увеличенного диаметра оправки и кольцевого клапана, установленного в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость, при этом внутренняя поверхность кольцевого клапана контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а в кольцевом клапане установлен, по меньшей мере, один перепускной клапан, ограничивающий течение жидкости в одном направлении, при этом между первым и вторым уплотнителями размещены, по меньшей мере, два уплотнителя, которые разделяют камеру рабочей жидкости на три отсека, позволяя жидкости перетекать во все отсеки камеры, а также содержит внутри камеры рабочей жидкости подпружиненный механизм защелки, блокирующий продольный ход оправки относительно корпуса, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной.

Недостатком известной конструкции является недостаточная надежность и ресурс уплотнения 38 части внутреннего элемента 11 и уплотнения 40 части внутреннего элемента 15, которые при движении относительно внешних элементов корпуса 9 и соответственно 14 образуют камеры 35 и соответственно 42 для рабочей жидкости (масла) под давлением, например, 130÷160 МПа.

Вследствие этого происходят утечки масла под давлением, например, 130÷160 МПа из камеры 35 в полость для масла и шлицевого вала 22, а также происходят утечки масла под давлением 130÷160 МПа из камеры 42 в полость частей внутренних элементов (1, 5, 11), заполненных буровым раствором, содержащим твердые абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷4,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷40 МПа.

Другим недостатком известной конструкции является сложность, высокая стоимость, а также недостаточный ресурс и надежность подпружиненного механизма защелки (5, 8), который включает в себя первый элемент (8) защелки, расположенный на внутреннем элементе (1, 5, 11) или на внешнем элементе корпуса (2, 4, 9, 14, 17), и второй элемент защелки (5) на одном из элементов корпуса, подогнанные для фиксации элементов корпуса вместе, например, вследствие износа зубьев при наработке уменьшается усилие освобождения от блокировки, при максимальной твердости зубьев защелки технологически трудно обеспечить высокую (максимальную для стали) прочность зубьев, при максимальной прочности зубьев защелки технологически трудно обеспечить высокую (максимальную для стали) твердость зубьев, при наплавке поверхностного слоя, например, твердым сплавом, технологически трудно уменьшить хрупкость зубьев и обеспечить высокую (максимальную для стали) ударную прочность зубьев.

Другим недостатком известной конструкции является сложность контроля нагрузки, направленной вниз, для освобождения от прихвата застрявшего в скважине долота или освобождения от прихвата части бурильной колонны в наклонно направленной и горизонтальной скважине, что объясняется потерей устойчивости (с изменением знака) и трением изогнутой колонны бурильных труб в местах изменения кривизны скважины, а также неожиданная (самопроизвольная) активизация и нанесение ударов гидравлического яса при ударах вниз вследствие низкой точности времени "запаздывания", создаваемого гидравликой.

Другим недостатком известной конструкции является неполное использование возможности создания сверхвысокой ударной мощности для возникновения ударных нагрузок, направленных вверх (при натяжении колонны), для освобождения от прихвата бурильной колонны и (или) бурового инструмента в скважине, что объясняется большими потерями давления во второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение жидкости в противоположных направлениях.

Сложность контроля нагрузки, направленной вниз, объясняется малым продольным ходом (не превышающим величины выступов поясков увеличенного диаметра 13 части оправки 11) ограничивающего механизма (12, 13, 48, 50), который ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и большим гидравлическим сопротивлением второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50), включающий два клапанных устройства 58, каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) в одном направлении, и клапанные устройства 58, расположенные таким образом, чтобы ограничивать движение жидкости в противоположных направлениях.

При этом величина продольного хода кольцевого клапана, например, 13 между ограничительными частями 53, 63 частей корпуса 10, 14 на порядок меньше продольного хода внутренних частей 1, 5, 11 оправки 1 относительно внешних элементов (2, 4, 9, 10, 14, 17) корпуса 2, определяемого подпружиненным механизмом защелки, от начала приложения силы, вдвигающей оправку в корпус, до установки механизма защелки в рабочее положение.

Вследствие этого не обеспечивается повышение точности времени "запаздывания", создаваемого гидравликой, для нанесения ударов при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что вызывает повреждение подъемного оборудования.

Вследствие жесткого (резьбового) крепления части 11 оправки 1 и поршня 15 с уплотнителем 40 происходит изменение объема и давления рабочей жидкости в полости 42, а также происходит нагрев рабочей жидкости в полости 42, что повышает потери давления рабочей жидкости в полости 42, а также увеличивает загрязнение рабочей жидкости абразивными частицами бурового раствора и снижает ресурс уплотнений ограничивающего механизма 12, 13, 48, 50.

Технической задачей, на решение которой направлено изобретение, является повышение ресурса и надежности, образование сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата колонны, а также предотвращение неожиданной активизации и самопроизвольного нанесения ударов гидравлического яса при ударах вниз за счет повышения точности времени "запаздывания", создаваемого гидравликой, и уменьшения потерь давления при мгновенном сбросе давления рабочей жидкости (масла) из камеры высокого давления.

Сущность технического решения заключается в том, что в гидравлическом бурильном ясе двухстороннего действия, состоящем из трубчатого корпуса и полой оправки, телескопически соединенных между собой, трубчатый корпус выполнен из частей, содержит резьбу со стороны первого края, в средней части содержит внутренние выступы-наковальни, а со стороны второго края содержит шлицы на внутренней поверхности и уплотнитель, при этом полая оправка выполнена из частей, содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, с второго края трубчатого корпуса содержит второй поршень с вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью, например маслом, резьбовой хвостовик и шлицы на наружной поверхности, а также содержащий два ограничивающих механизма сообщения жидкости с камерой для жидкости, каждый из которых выполнен в виде пояска увеличенного диаметра полой оправки, а также первого и второго кольцевых клапанов, каждый из которых установлен в камере рабочей жидкости с полой оправкой, проходящей через внутреннюю полость, внутренняя поверхность каждого кольцевого клапана плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а первое клапанное устройство первого кольцевого клапана расположено таким образом, что ограничивает течение жидкости в противоположном направлении относительно течения жидкости во втором клапанном устройстве второго кольцевого клапана, согласно изобретению содержит центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную вторым поршнем с вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости.

Диаметры первого и второго поршней, первого и второго кольцевых клапанов, а также выдвижной части полой оправки, контактирующей с вторым уплотнителем трубчатого корпуса со стороны второго края, выполнены равными диаметру центрального поршня, при этом диаметры двух поясов полой оправки, сопряженных с пояском увеличенного диаметра полой оправки и расположенных между центральным поршнем и первым поршнем с первым уплотнителем, выполнены равными диаметрам двух поясов полой оправки, сопряженных с пояском увеличенного диаметра полой оправки и расположенных между центральным поршнем и вторым поршнем с вторым уплотнителем.

Собственные кольцевые уплотнители центрального поршня полой оправки выполнены в виде двух противоположно направленных кольцевых модулей, каждый из которых ограничивает течение жидкости в одном направлении, а оба кольцевых модуля ограничивают течение жидкости в полость между кольцевыми модулями, по существу, каждый кольцевой модуль выполнен в форме V-образного кольцевого элемента из эластомера и кольца круглого поперечного сечения, которое установлено в V-образной полости V-образного кольцевого элемента из эластомера.

Части полого корпуса скреплены между собой резьбовыми соединениями, в каждом из которых размещен кольцевой уплотнитель из эластомера, установленный в кольцевой канавке перед входным витком наружной резьбы.

Между торцами шлицов на наружной поверхности полой оправки и направленным к шлицам ударником полой оправки размещено ударное кольцо.

Выполнение гидравлического бурильного яса таким образом, что содержит центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную вторым поршнем с вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, повышает надежность и ресурс, обеспечивает сверхвысокую ударную мощность в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата колонны, а также предотвращает неожиданную активизацию и самопроизвольное нанесение ударов гидравлического яса при ударах вниз за счет повышения точности времени "запаздывания", создаваемого гидравликой, и уменьшения потерь давления при мгновенном сбросе давления рабочей жидкости, которая в камере рабочей жидкости находится под давлением, например, 130÷160 МПа.

Повышение ресурса и надежности гидравлического бурильного яса обеспечивается за счет упрощения конструкции (устранения механизма подпружиненной защелки), а также за счет того, что содержит центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере для рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, вследствие этого первый уплотнитель первого поршня со стороны первого края оправки и второй уплотнитель второго поршня со стороны второго края оправки, находящиеся на границе раздела "масло-масло", не подвергаются высокому давлению, например, 130÷160 МПа, а движутся телескопически внутри трубчатого корпуса при более низком давлении, например, 25÷40 МПа (после сброса высокого давления из камеры рабочей жидкости) в смежных (демпферных) камерах для жидкости, по существу, в камере, образованной первым поршнем с первым уплотнителем со стороны первого края полой оправки, а также в камере, образованной вторым поршнем с вторым уплотнителем со стороны второго края полой оправки.

При разрушении (потере герметичности) собственных кольцевых уплотнителей, установленных в центральном поршне, который образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, гидравлический бурильный яс обеспечивает продолжение работы, при этом высокое давление масла, например, 130÷160 МПа, будет создаваться внутри трубчатого корпуса другими частями полой оправки: телескопическим движением первого поршня с первым уплотнителем со стороны первого края полой оправки, а также телескопическим движением второго поршня с вторым уплотнителем со стороны второго края полой оправки.

Выполнение гидравлического бурильного яса таким образом, что диаметры первого и второго поршней, первого и второго кольцевых клапанов, а также выдвижной части полой оправки, контактирующей с вторым уплотнителем трубчатого корпуса со стороны второго края, выполнены равными диаметру центрального поршня, при этом диаметры двух поясов полой оправки, сопряженных с пояском увеличенного диаметра полой оправки и расположенных между центральным поршнем и первым поршнем с первым уплотнителем, выполнены равными диаметрам двух поясов полой оправки, сопряженных с пояском увеличенного диаметра полой оправки и расположенных между центральным поршнем и вторым поршнем с вторым уплотнителем, предотвращает нагрев рабочей жидкости, обусловленный изменением циркуляции объема жидкости, повышает эффективность уплотнений при высоком давлении, например, 130÷160 МПа, предотвращает загрязнение буровым раствором и металлическими частицами (сколами и разрушениями хромового покрытия) рабочей жидкости, а также улучшает гидродинамическое центрирование полой оправки в трубчатом корпусе, предотвращает перекосы и прихваты в поверхностях скольжения, обусловленные циклическими изгибными напряжениями трубчатого корпуса при вращении изогнутой колонны бурильных труб в скважине при роторном бурении.

Выполнение гидравлического бурильного яса таким образом, что собственные кольцевые уплотнители центрального поршня полой оправки выполнены в виде двух противоположно направленных кольцевых модулей, каждый из которых ограничивает течение жидкости в одном направлении, а оба кольцевых модуля ограничивают течение жидкости в полость между кольцевыми модулями, по существу, каждый кольцевой модуль выполнен в форме V-образного кольцевого элемента из эластомера и кольца круглого поперечного сечения, которое установлено в V-образной полости V-образного кольцевого элемента из эластомера, обеспечивает продолжение работы при разрушении (потере герметичности) собственных кольцевых уплотнителей, установленных в центральном поршне, который образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, при этом высокое давление масла, например, 130÷160 МПа, будет создаваться внутри трубчатого корпуса другими частями полой оправки: телескопическим движением первого поршня с первым уплотнителем со стороны первого края полой оправки, а также телескопическим движением второго поршня с вторым уплотнителем со стороны второго края полой оправки.

Выполнение гидравлического бурильного яса таким образом, что части полого корпуса скреплены между собой резьбовыми соединениями, в каждом из которых размещен кольцевой уплотнитель из эластомера, установленный в кольцевой канавке перед входным витком наружной резьбы, предотвращает разрушение "размыв изнутри" резьбовых соединений буровым раствором, содержащим твердые абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемым внутри полой оправки при гидростатическом давлении, например, 25÷40 МПа.

Выполнение гидравлического бурильного яса таким образом, что между торцами шлицов на наружной поверхности полой оправки и направленным к шлицам ударником полой оправки размещено ударное кольцо, дополнительно повышает точность контролируемой нагрузки, направленной вверх с определенным ударным импульсом, предотвращает наклеп и разрушение ударных торцов на шлицах полой оправки.

Ниже представлен лучший вариант гидравлического бурильного яса двухстороннего действия для освобождения от прихвата колонны бурильных труб в наклонно направленной скважине с отметкой 2200 метров, имеющей горизонтальный участок длиной 450 метров.

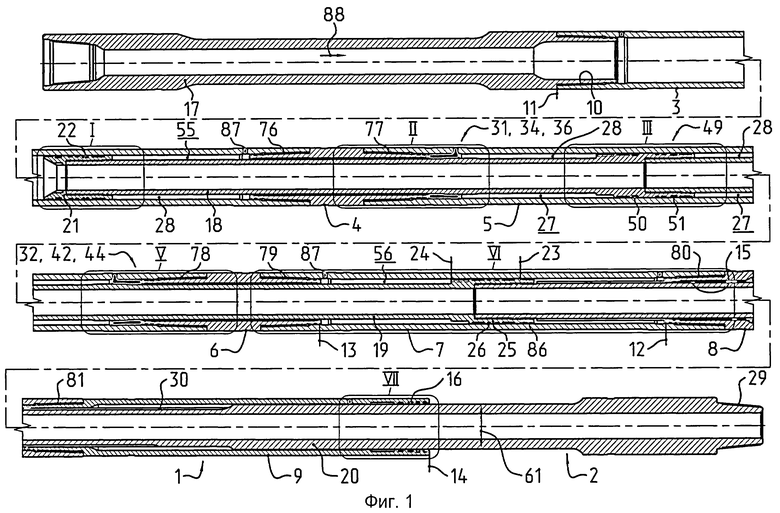

На фиг.1 изображен гидравлический бурильный яс двухстороннего действия в разрезе, верхняя, средняя и нижняя части трубчатого корпуса, а также полая оправка, телескопически соединенная с трубчатым корпусом.

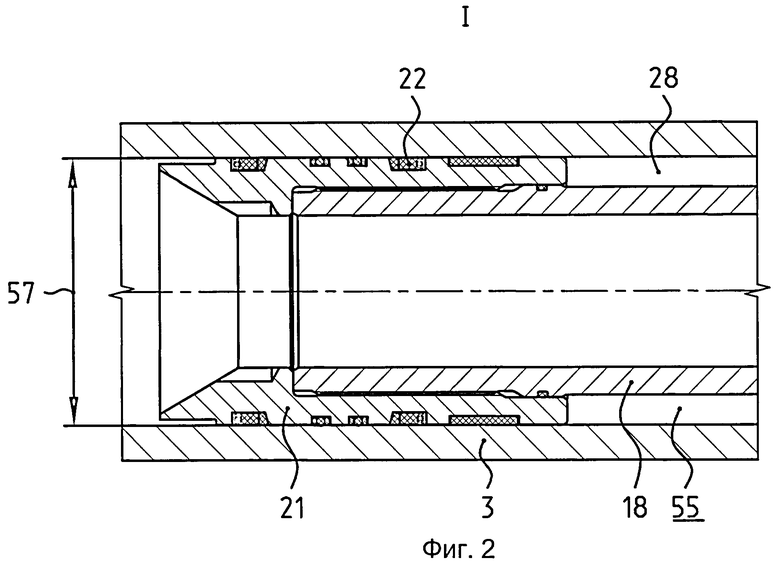

На фиг.2 изображен элемент I на фиг.1 трубчатого корпуса и телескопически соединенного с ним первого поршня с первым уплотнителем, скрепленного резьбой с верхней частью полой оправки.

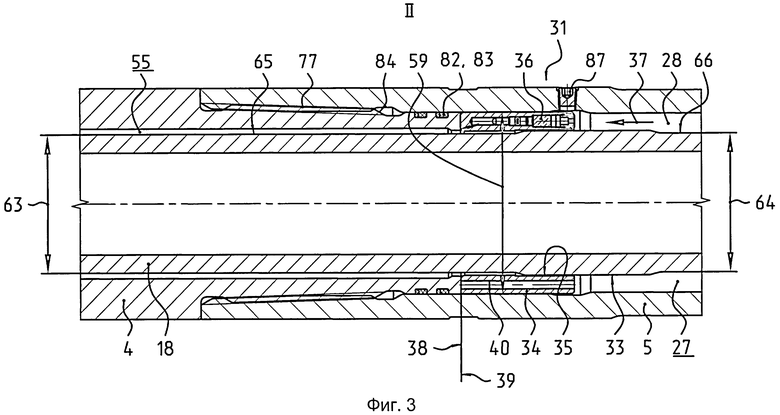

На фиг.3 изображен элемент II на фиг.1 первого кольцевого клапана с установленным в нем первым клапанным устройством, которое ограничивает (перекрывает) течение рабочей жидкости в одну сторону (вверх), внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра полой оправки.

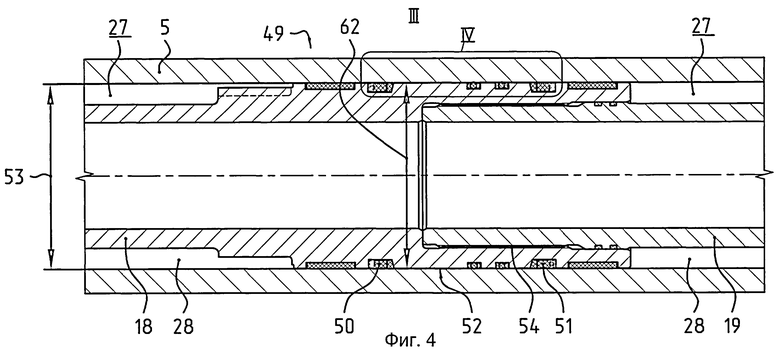

На фиг.4 изображен элемент III на фиг.1 центрального поршня, образованного кольцевым буртом увеличенного диаметра полой оправки, снабженного собственными кольцевыми уплотнителями и размещенного в камере рабочей жидкости.

На фиг.5 изображен элемент IV на фиг.4 центрального поршня, снабженного собственными кольцевыми уплотнителями.

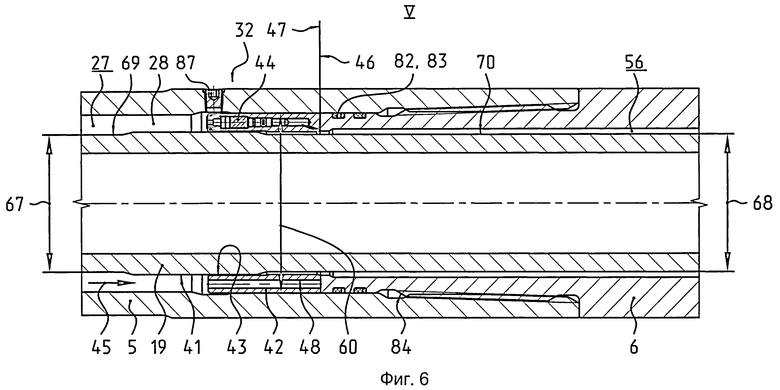

На фиг.6 изображен элемент V на фиг.1 второго кольцевого клапана с установленным в нем вторым клапанным устройством, которое ограничивает (перекрывает) течение рабочей жидкости в противоположном направлении (вниз) относительно первого клапанного устройства, расположенного в первом кольцевом клапане, внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра полой оправки.

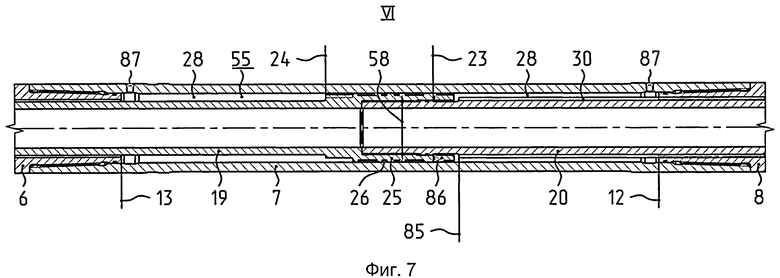

На фиг.7 изображен элемент VI на фиг.1 трубчатого корпуса и второго поршня с вторым уплотнителем, скрепленного резьбой с полой оправкой, между торцами шлицов на наружной поверхности полой оправки и направленным к шлицам ударником полой оправки размещено ударное кольцо.

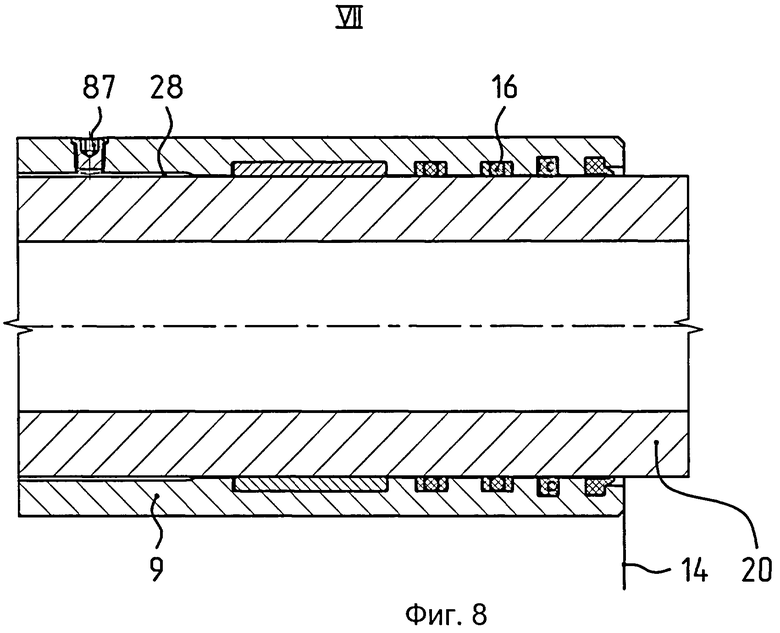

На фиг.8 изображен элемент VII на фиг.1 уплотнителя в нижней части трубчатого корпуса для полой оправки.

Гидравлический бурильный яс двухстороннего действия состоит из трубчатого корпуса 1 и полой оправки 2, телескопически соединенных между собой, при этом трубчатый корпус 1 выполнен из частей 3, 4, 5, 6, 7, 8, 9, содержит резьбу 10 со стороны первого края 11, в средней части 8 трубчатого корпуса 1 содержит внутренний выступ-наковальню 12, в средней части 6 трубчатого корпуса 1 содержит внутренний выступ-наковальню 13, а со стороны второго края 14 содержит шлицы 15 на внутренней поверхности, на части 8 трубчатого корпуса 1, а также содержит уплотнитель 16 в части 9 трубчатого корпуса 1, при этом поз.17 - переводник для свинчивания с резьбой 10 части 3 трубчатого корпуса 1, предназначенный для соединения с нижней частью верхней колонны бурильных труб, показано на фиг.1.

Полая оправка 2 выполнена из частей 18, 19, 20, содержит со стороны первого края 11 трубчатого корпуса 1 первый поршень 21 с первым уплотнителем 22, ударники 23, 24, размещенные на части 19 полой оправки 2 между внутренним выступом-наковальней 12 части 8 трубчатого корпуса 1 и внутренним выступом-наковальней 13 части 6 трубчатого корпуса 1, с второго края 14 трубчатого корпуса 1 содержит второй поршень 25 с вторым уплотнителем 26, образующие камеру 27, заполненную рабочей жидкостью 28, например трансмиссионным маслом SAE W80-140, резьбовой хвостовик 29 и шлицы 30 на наружной поверхности части 20 полой оправки 2, показано на фиг.1.

Гидравлический бурильный яс содержит два ограничивающих механизма 31 и 32 сообщения жидкости 28 с камерой 27 для жидкости 28, показано на фиг.1, 3, 6.

Ограничивающий механизм 31 сообщения жидкости 28 с камерой 27 для жидкости 28 выполнен в виде пояска 33 увеличенного диаметра части 18 полой оправки 2, а также первого кольцевого клапана 34, который установлен в камере 27 рабочей жидкости 28 с частью 18 полой оправки 2, проходящей через внутреннюю полость, по существу, через камеру 27 рабочей жидкости 28, при этом внутренняя поверхность 35 первого кольцевого клапана 34 плотно контактирует с соответствующим пояском 33 увеличенного диаметра части 18 полой оправки 2, в первом кольцевом клапане 34 установлено первое клапанное устройство 36, ограничивающее течение рабочей жидкости 28 в одном направлении, по стрелке 37, показано на фиг.3.

Торец 38 первого кольцевого клапана 34 плотно контактирует с торцом 39 части 4 трубчатого корпуса 1, показано на фиг.3.

Когда торец 38 первого кольцевого клапана 34 не прижат давлением рабочей жидкости 28 к торцу 39 части 4 трубчатого корпуса 1, рабочая жидкость 28 может перетекать (при обратном ходе) через циркуляционные отверстия 40 кольцевого клапана 34 для быстрого выравнивания давлений жидкости 28 с разных сторон кольцевого клапана 34, показано на фиг.3.

Ограничивающий механизм 32 сообщения жидкости 28 с камерой 27 для жидкости 28 выполнен в противоположном направлении (зеркально) относительно ограничивающего механизма 31 сообщения рабочей жидкости 28 с камерой 27 для жидкости 28, по существу, в виде пояска 41 увеличенного диаметра части 19 полой оправки 2, а также второго кольцевого клапана 42, который установлен в камере 27 рабочей жидкости 28 с частью 19 полой оправки 2, проходящей через внутреннюю полость, по существу, через камеру 27 рабочей жидкости 28, при этом внутренняя поверхность 43 второго кольцевого клапана 42 плотно контактирует с соответствующим пояском 41 увеличенного диаметра части 19 полой оправки 2, во втором кольцевом клапане 42 установлено (зеркально клапанному устройству 36) второе клапанное устройство 44, ограничивающее течение жидкости 28 в одном направлении, по стрелке 45, показано на фиг.6.

Торец 46 второго кольцевого клапана 42 плотно контактирует с торцом 47 части 6 трубчатого корпуса 1, показано на фиг.6.

Когда торец 46 второго кольцевого клапана 42 не прижат давлением рабочей жидкости 28 к торцу 47 части 6 трубчатого корпуса 1, рабочая жидкость 28 может перетекать (при обратном ходе) через циркуляционные отверстия 48 кольцевого клапана 42 для быстрого выравнивания давлений жидкости 28 с разных сторон кольцевого клапана 42, показано на фиг.6.

Первое клапанное устройство 36, расположенное в первом кольцевом клапане 34, ограничивает (перекрывает) течение рабочей жидкости 28 по стрелке 37 в противоположном направлении (зеркально) относительно течения жидкости 28 по стрелке 45 во втором клапанном устройстве 44, расположенном во втором кольцевом клапане 42, показано на фиг.3, 6.

Гидравлический бурильный яс содержит центральный поршень 49, снабженный собственными кольцевыми уплотнителями 50, 51, при этом центральный поршень 49 образован кольцевым буртом 52 увеличенного диаметра части 18 полой оправки 2 и размещен в камере 27 рабочей жидкости 28, образованной внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34, вторым кольцевым клапаном 42 и скрепленными резьбой 54 частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, показано на фиг.1, 3, 4, 6.

Первое клапанное устройство 36 установлено в первом кольцевом клапане 34 таким образом, что ограничивает течение рабочей жидкости 28 из камеры 27, образованной центральным поршнем 49, снабженным собственными кольцевыми уплотнителями 50, 51, внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34 и частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, в демпферную камеру 55 рабочей жидкости 28, образованную первым поршнем 21 с первым уплотнителем 22 со стороны первого края 11 части 3 полого корпуса и полой оправки 2, внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34 и частью 18 полой оправки 2, проходящей через демпферную камеру 55 рабочей жидкости 28, показано на фиг.1, 3, 4.

Второе клапанное устройство 44 установлено во втором кольцевом клапане 42 таким образом, что ограничивает течение рабочей жидкости 28 из камеры 27, образованной центральным поршнем 49, снабженным собственными кольцевыми уплотнителями 50, 51, внутренним диаметром 53 части 5 полого корпуса 1, вторым кольцевым клапаном 42 и частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, в демпферную камеру 56 рабочей жидкости 28, образованную вторым поршнем 25 с вторым уплотнителем 26 со стороны второго края 14 части 9 полого корпуса 1 и полой оправки 2, внутренним диаметром 53 части 5 полого корпуса 1, вторым кольцевым клапаном 42 и частью 19 полой оправки 2, проходящей через демпферную камеру 56 рабочей жидкости 28, показано на фиг.1, 4, 6.

Диаметр 57 первого поршня 21, диаметр 58 второго поршня 25, диаметр 59 первого кольцевого клапана 34, диаметр 60 второго кольцевого клапана 42, а также диаметр 61 выдвижной (плунжерной) части 20 полой оправки 2, контактирующей с вторым уплотнителем 16 части 9 трубчатого корпуса 1 со стороны второго края 14 трубчатого корпуса 1, выполнены равными диаметру 62 центрального поршня 49, показано на фиг.1, 2, 3, 4, 5, 6.

При этом диаметры 63, 64 двух поясов 65, 66 части 18 полой оправки 2, сопряженных с пояском 33 увеличенного диаметра части 18 полой оправки 2 и расположенных между центральным поршнем 49 и первым поршнем 21 с первым уплотнителем 22, выполнены равными диаметрам 67, 68 двух поясов 69, 70 части 19 полой оправки 2, сопряженных с пояском 41 увеличенного диаметра части 19 полой оправки 2 и расположенных между центральным поршнем 49 и вторым поршнем 25 с вторым уплотнителем 26, показано на фиг.1, 2, 3, 4, 6.

Собственные кольцевые уплотнители 50, 51 центрального поршня 49 полой оправки 2 выполнены в виде двух противоположно направленных кольцевых модулей 71, каждый из которых ограничивает течение рабочей жидкости 28 в одном направлении, а оба кольцевых модуля 71 ограничивают течение рабочей жидкости 28 в полость 72 между кольцевыми модулями 71, по существу, каждый кольцевой модуль 71 выполнен в форме V-образного кольцевого элемента 73 из эластомера и кольца 74 круглого поперечного сечения, которое установлено в V-образной полости V-образного кольцевого элемента 73 из эластомера, при этом поз.75 - опорное кольцо, показано на фиг.1, 4, 5.

Части 3 и 4, 4 и 5, 5 и 6, 6 и 7, 7 и 8, 8 и 9 трубчатого корпуса 1 скреплены между собой резьбовыми соединениями, соответственно 76, 77, 78, 79, 80, 81, в каждом из которых размещен кольцевой уплотнитель 82 из эластомера, установленный в кольцевой канавке 83 перед входным витком 84 наружной резьбы, показано на фиг.1, 3, 6.

Между торцами 85 шлицов 30 на наружной поверхности части 20 полой оправки 2 и направленным к шлицам 30 ударником 23 части 19 полой оправки 2 размещено ударное кольцо 86, показано на фиг.1, 7.

Кроме того, на фиг.1, 2, 3, 4 показано: поз.87 - резьбовые пробки для заливки рабочей жидкости 28 в камеру 27 рабочей жидкости 28, а также в демпферную камеру 55 рабочей жидкости 28, а также в демпферную камеру 56 рабочей жидкости 28, показано на фиг.1, 3, 6, 7, 8.

При этом поз.88 на фиг.1 - направление потока бурового раствора внутри переводника 17, трубчатого корпуса 1 и полой оправки 2.

Камеры 27 для рабочей жидкости 28, а также демпферные камеры 55, 56 для рабочей жидкости 28 через резьбовые отверстия под пробки 87 заполняют рабочей жидкостью 28 (трансмиссионным маслом SAE W80-140), производят прокачку рабочей жидкости 28 для удаления воздуха, затем производят затяжку пробок 87.

Определяют лучшее положение яса в компоновке низа бурильной колонны, при этом учитывают технологические факторы, например ожидаемый тип прихвата (за счет перепада давления или механический), траекторию и угол наклона ствола скважины, конфигурацию забойной компоновки, давление насоса, коэффициент плавучести бурового раствора, величину предельной нагрузки на долото, допустимое усилие натяжения бурильной колонны, предел прочности бурильной трубы.

Гидравлический бурильный яс соединяют резьбой 10 части 3 корпуса 1 с переводником 17 и низом верхней части упругой бурильной колонны, применяемой при бурении нефтяной скважины, а резьбовым хвостовиком 29 оправки 2 соединяют с верхом нижней части колонны бурильных труб, которая располагается ниже яса. Гидростатическое давление бурового раствора внутри полой оправки 2 и трубчатого корпуса 1, подаваемого от устья скважины к долоту в направлении 88, при бурении героторным винтовым гидравлическим двигателем (с роторным вращением колонны бурильных труб) составляет 25÷40 МПа.

Гидравлический бурильный яс работает от движения бурильной колонны в направлении вверх или вниз. Величина ударной силы, направленной вверх, прямо пропорциональна прилагаемому усилию натяжения.

Движение яса на начальной стадии сдерживается гидравлической парой: полая оправка 2 - центральный поршень 49, снабженный собственными кольцевыми уплотнителями 50, 51, - ограничивающий механизм 32 сообщения жидкости 28 с камерой 27 для жидкости 28, который выполнен в виде пояска 41 увеличенного диаметра части 19 полой оправки 2, а также второго кольцевого клапана 42, который установлен в камере 27 рабочей жидкости 28 с частью 19 полой оправки 2, проходящей через внутреннюю полость, по существу, через камеру 27 рабочей жидкости 28, и поддерживается до тех пор, пока в бурильной колонне не будут созданы требуемые растягивающие напряжения. Стадия свободного перемещения деталей внутри яса предназначена для релаксации напряжений, по существу, для резкого снятия части растягивающих напряжений, накопленных в натянутой колонне бурильных труб.

Такое снятие напряжений колонны бурильных труб используют для ускорения утяжеленных бурильных труб и (или) всей массы бурильной колонны и создания ударного импульса в глубине скважины в пределах ударной секции гидравлического бурильного яса.

Обычно для сосредоточения большой массы непосредственно над ясами, т.е. там, где достигается максимальная скорость при высвобождении яса или завершении стадии его свободного перемещения, используют утяжеленные бурильные трубы (УБТ).

Волна напряжения в колонне бурильных труб возникает в результате резкой остановки движущейся массы муфт и УБТ, при этом кинетическая энергия переходит в энергию напряженного состояния. Волна напряжения одновременно движется вверх к муфтам и УБТ и вниз к точке прихвата. Волна напряжения, которая передается вверх к муфтам или тяжелому весу, будет двигаться вверх до тех пор, пока не достигнет места изменения сечения, например перехода от муфты к тяжелому весу и УБТ. Тогда она будет отражена вниз. Волна напряжения, которая первоначально двигалась вниз от яса, достигает место прихвата и отражается назад вверх. Через некоторое время комбинация волн напряжения в месте прихвата определяет величину максимальной прикладываемой нагрузки. Обычно, чем больше ударный импульс, приложенный к месту прихвата, тем меньше ударная нагрузка. При этом, чем сильнее динамический удар, тем меньше ударный импульс. Необходимы и удар, и импульс.

Для мгновенного высвобождения прихвата требуется определенная ударная сила. В то время, когда ударная сила превосходит силу прихватывания, импульс удара вызывает проскальзывание места прихвата. Ударная сила является главным фактором. В наилучшем соотношении необходим определенный динамический удар с достаточным ударным импульсом, по существу, со сверхвысокой ударной мощностью.

Оптимальное местоположение гидромеханического яса - над переходной зоной, однако яс можно опустить и ниже переходной зоны.

Гидравлический бурильный яс спускают в скважину с таким количеством УБТ, которое обеспечивает необходимую нагрузку на долото и обеспечивает расположение яса над переходной зоной.

Нагрузку на долото подбирают, добавляя или удаляя УБТ под гидравлическим бурильным ясом, и при этом сохраняя над ясом вес, достаточный для обеспечения эффективного удара ясом.

При освобождении прихвата в скважине идет циркуляция бурового раствора, перепад давления на долоте создает усилие, растягивающее яс, при этом учитывают силу запуска насоса, так как это сокращает усилие, необходимое для нанесения удара ясом вверх, и увеличивает требуемое усилие для нанесения удара в направлении вниз.

Для компенсации потерь трения о стенки скважины изогнутой колонны бурильных труб в наклонно направленной скважине создают дополнительное усилие натяжения колонны бурильных труб, величину компенсации учитывают показаниями индикатора нагрузки на долото во время спусков и подъемов до прихвата бурильной колонны, при этом вес свободной колонны - это вес части колонны, расположенной над ясом.

Нанесение ударов ясом в направлении вверх

Для удара вверх прикладывают нагрузку вычисленной величины и затем устанавливают тормоз буровой лебедки. Полая оправка 2 вытягивается из трубчатого корпуса 1, при этом центральный поршень 49, снабженный собственными кольцевыми уплотнителями 50, 51, образованный кольцевым буртом 52 увеличенного диаметра части 18 полой оправки 2 и размещенный в камере 27 рабочей жидкости 28, образованной внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34, вторым кольцевым клапаном 42 и скрепленными резьбой 54 частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, образует некоторое давление рабочей жидкости 28, за счет которого торец 46 второго кольцевого клапана 42 плотно прижимается в направлении 45 давлением рабочей жидкости 28 к торцу 47 части 6 трубчатого корпуса 1.

При этом торец 38 первого кольцевого клапана 34 не прижат давлением рабочей жидкости 28 к торцу 39 части 4 трубчатого корпуса 1, рабочая жидкость 28 может свободно перетекать через циркуляционные отверстия 40 кольцевого клапана 34 для быстрого выравнивания давления жидкости 28 с разных сторон кольцевого клапана 34.

При дальнейшем вытягивании полой оправки 2 из трубчатого корпуса 1 центральный поршень 49, снабженный собственными кольцевыми уплотнителями 50, 51, образованный кольцевым буртом 52 увеличенного диаметра части 18 полой оправки 2 и размещенный в камере 27 рабочей жидкости 28, образованной внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34, вторым кольцевым клапаном 42 и скрепленными резьбой 54 частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, образует давление 130÷160 МПа рабочей жидкости 28 в камере 27 рабочей жидкости 28, по существу, между центральным поршнем 49, снабженным собственными кольцевыми уплотнителями 50, 51, и торцом 47 части 6 трубчатого корпуса 1, к которому плотно прижат давлением рабочей жидкости 28 торец 46 второго кольцевого клапана 42.

При срыве края пояска увеличенного диаметра 41 с края внутренней поверхности 43 кольцевого клапана 42 происходит гидравлический удар рабочей жидкости 28 в демпферную полость 56 с использованием эффекта "внезапного расширения", с минимальными потерями давления и образованием сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими на место прихвата колонны, при этом ударное кольцо 86 и ударник 23 части 19 полой оправки наносят удар по внутреннему выступу-наковальне 12 части 8 трубчатого корпуса 1.

Растянутая колонна бурильных труб в течение, например, 45 мс теряет напряжения растяжения, а в трубах и соединениях труб возникает эффект релаксации растягивающих напряжений.

Волна напряжения одновременно движется вверх к муфтам и УБТ и вниз к точке прихвата. Волна напряжения, которая передается вверх к муфтам или тяжелому весу, двигается вверх до тех пор, пока не достигнет места изменения сечения, например перехода от муфты к тяжелому весу и УБТ, затем она отражается вниз.

Волна напряжения, которая первоначально двигалась вниз от яса, достигает место прихвата и отражается назад вверх. Через некоторое время комбинация волн напряжения в месте прихвата определяет величину максимальной прикладываемой нагрузки.

После нанесения удара в направлении вверх опускают бурильную колонну до тех пор, пока индикатор нагрузки не покажет величину меньше, чем вес свободной колонны. Яс готов к следующему циклу или можно возобновить бурение.

Нанесение ударов ясом в направлении вниз

Подъемным устройством на буровой установке натягивают колонну бурильных труб и "бросают" ее вниз, сообщая колонне импульс удара, направленный сверху вниз.

Полая оправка 2 вдавливается в трубчатый корпус 1, при этом центральный поршень 49, снабженный собственными кольцевыми уплотнителями 50, 51, образованный кольцевым буртом 52 увеличенного диаметра части 18 полой оправки 2 и размещенный в камере 27 рабочей жидкости 28, образованной внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34, вторым кольцевым клапаном 42 и скрепленными резьбой 54 частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, образует некоторое давление рабочей жидкости 28, за счет которого торец 38 первого кольцевого клапана 34 плотно прижимается в направлении 37 давлением рабочей жидкости 28 к торцу 39 части 4 трубчатого корпуса 1.

При этом торец 46 второго кольцевого клапана 42 не прижат давлением рабочей жидкости 28 к торцу 47 части 6 трубчатого корпуса 1, рабочая жидкость 28 может свободно перетекать через циркуляционные отверстия 48 кольцевого клапана 42 для быстрого выравнивания давления жидкости 28 с разных сторон кольцевого клапана 42.

При дальнейшем вдавливании полой оправки 2 в трубчатый корпус 1 центральный поршень 49, снабженный собственными кольцевыми уплотнителями 50, 51, образованный кольцевым буртом 52 увеличенного диаметра части 18 полой оправки 2 и размещенный в камере 27 рабочей жидкости 28, образованной внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34, вторым кольцевым клапаном 42 и скрепленными резьбой 54 частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, образует давление 130÷160 МПа рабочей жидкости 28 в камере 27 рабочей жидкости 28, по существу, между центральным поршнем 49, снабженным собственными кольцевыми уплотнителями 50, 51, и торцом 39 части 4 трубчатого корпуса 1, к которому плотно прижат давлением рабочей жидкости 28 торец 38 первого кольцевого клапана 34.

При срыве края пояска увеличенного диаметра 33 с края внутренней поверхности 35 кольцевого клапана 34 происходит гидравлический удар рабочей жидкости 28 в демпферную полость 55 с использованием эффекта "внезапного расширения", с минимальными потерями давления и образованием сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вниз на место прихвата колонны.

При этом ударный торец 24 части 19 полой оправки 2 наносит удар по внутреннему выступу-наковальне 13 части 6 трубчатого корпуса 1 при контролируемом соотношении между ударной нагрузкой и ударным импульсом, воздействующими вниз на место прихвата колонны и (или) на долото.

Волна напряжения одновременно движется вниз к точке прихвата и вверх к муфтам и УБТ. Волна напряжения, которая передается вверх к муфтам или тяжелому весу, двигается вверх до тех пор, пока не достигнет места изменения сечения, например перехода от муфты к тяжелому весу и УБТ, затем она отражается вниз.

Волна напряжения, которая первоначально двигалась вниз от яса, достигает место прихвата и отражается назад вверх. Через некоторое время комбинация волн напряжения в месте прихвата определяет величину максимальной прикладываемой нагрузки.

Для того чтобы снова произошло нанесение удара, поднимают бурильную колонну до тех пор, пока индикатор нагрузки не зафиксирует увеличение веса выше веса свободной колонны.

Выполнение гидравлического бурильного яса таким образом, что содержит центральный поршень 49, снабженный собственными кольцевыми уплотнителями 50, 51, при этом центральный поршень 49 образован кольцевым буртом 52 увеличенного диаметра части 18 полой оправки 2 и размещен в камере 27 рабочей жидкости 28, образованной внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34, вторым кольцевым клапаном 42 и скрепленными резьбой 54 частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, при этом первое клапанное устройство 36 установлено в первом кольцевом клапане 34 таким образом, что ограничивает течение рабочей жидкости 28 из камеры 27, образованной центральным поршнем 49, внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34 и частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, в демпферную камеру 55 рабочей жидкости 28, образованную первым поршнем 21 со стороны первого края 11 части 3 полого корпуса и полой оправки 2, внутренним диаметром 53 части 5 полого корпуса 1, первым кольцевым клапаном 34 и частью 18 полой оправки 2, проходящей через демпферную камеру 55 рабочей жидкости 28, при этом второе клапанное устройство 44 установлено во втором кольцевом клапане 42 таким образом, что ограничивает течение рабочей жидкости 28 из камеры 27, образованной центральным поршнем 49, внутренним диаметром 53 части 5 полого корпуса 1, вторым кольцевым клапаном 42 и частями 18, 19 полой оправки 2, проходящей через камеру 27 рабочей жидкости 28, в демпферную камеру 56 рабочей жидкости 28, образованную вторым поршнем 25 со стороны второго края 14 части 9 полого корпуса 1 и полой оправки 2, внутренним диаметром 52 части 5 полого корпуса 1, вторым кольцевым клапаном 42 и частью 19 полой оправки 2, проходящей через демпферную камеру 56 рабочей жидкости 28, обеспечивает повышение ресурса и надежности вследствие того, что первый уплотнитель 22 первого поршня 21 со стороны 11 первого края трубчатого корпуса 1 (разделяющий рабочую жидкость 28 и буровой раствор 88) и второй уплотнитель 26 второго поршня 25 со стороны 14 второго края трубчатого корпуса 1 (разделяющий рабочую жидкость 28 в двух полостях) не подвергаются высокому давлению, например, 130÷160 МПа, а движутся телескопически внутри трубчатого корпуса 1 при более низком давлении, например, 25÷40 МПа (после сброса высокого давления из камеры рабочей жидкости) в демпферной камере 55, образованной первым поршнем 21 с первым уплотнителем 22, и, соответственно, в демпферной камере 56, образованной вторым поршнем 25 с вторым уплотнителем 26.

Ресурс гидравлического бурильного яса составляет более 300 часов при проходке сложных искривленных скважин с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, например, в скважинах, имеющих боковые горизонтальные стволы длиной 450÷750 метров при длине скважин 2200÷3900 метров, при этом прихваты в скважинах ликвидировались, а максимальное время работы яса в скважине составляло непрерывно 50 часов и за это время им производилось более 600 ударов.

Изобретение повышает ресурс и надежность освобождения прихваченной части бурильной колонны в скважине, образует сверхвысокую ударную мощность в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата колонны, предотвращает неожиданную активизацию и нанесение ударов при бурении, спусках и подъемах бурильной колонны, повышает точность нагрузки, направленной вниз, уменьшает износ внутренних деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2544352C2 |

| ГИДРОМЕХАНИЧЕСКИЙ БУРИЛЬНЫЙ ЯС | 2013 |

|

RU2540372C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЯС | 2013 |

|

RU2537722C2 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2521993C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЯС | 2006 |

|

RU2307917C1 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС | 2006 |

|

RU2310061C1 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ ПЕРЕПУСКНЫХ КЛАПАНОВ ГИДРАВЛИЧЕСКИХ ЯСОВ | 2019 |

|

RU2719791C1 |

| Гидравлический бурильный яс двухстороннего действия | 2019 |

|

RU2726689C1 |

| БУРОВОЙ АКСЕЛЕРАТОР ДЛЯ УСИЛЕНИЯ УДАРА БУРИЛЬНОГО ЯСА | 2014 |

|

RU2571961C1 |

| ГИДРАВЛИЧЕСКИЙ ЯС | 2004 |

|

RU2288344C2 |

Изобретение относится к нефтяной и газовой промышленности, в частности к устройствам для освобождения прихваченной части бурильной колонны в скважине. Устройство содержит трубчатый корпус, полую оправку. Корпус и оправка выполнены из частей. Оправка содержит первый поршень, ударники, размещенные между выступами-наковальнями, второй поршень, образующие камеру, заполненную рабочей жидкостью, два ограничивающих механизма сообщения жидкости с камерой для жидкости в виде пояска увеличенного диаметра полой оправки, первого и второго кольцевых клапанов, центральный поршень с кольцевыми уплотнителями. В каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство. Центральный поршень образован кольцевым буртом увеличенного диаметра оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и оправкой. Первое клапанное устройство ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, внутренним диаметром корпуса, первым кольцевым клапаном и оправкой, в камеру, образованную первым поршнем, внутренним диаметром корпуса, первым кольцевым клапаном и полой оправкой. Повышается ресурс и надежность, эффективность работы, предотвращается неожиданная активизация. 4 з.п. ф-лы, 8 ил.

1. Гидравлический бурильный яс двухстороннего действия, состоящий из трубчатого корпуса и полой оправки, телескопически соединенных между собой, трубчатый корпус выполнен из частей, содержит резьбу со стороны первого края, в средней части содержит внутренние выступы-наковальни, а со стороны второго края содержит шлицы на внутренней поверхности и уплотнитель, при этом полая оправка выполнена из частей, содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, со второго края трубчатого корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью - маслом, резьбовой хвостовик и шлицы - на наружной поверхности, а также содержащий два ограничивающих механизма сообщения жидкости с камерой для жидкости, каждый из которых выполнен в виде пояска увеличенного диаметра полой оправки, а также первого и второго кольцевых клапанов, каждый из которых установлен в камере рабочей жидкости с полой оправкой, проходящей через внутреннюю полость, внутренняя поверхность каждого кольцевого клапана плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а первое клапанное устройство первого кольцевого клапана расположено таким образом, что ограничивает течение жидкости в противоположном направлении относительно течения жидкости во втором клапанном устройстве второго кольцевого клапана, отличающийся тем, что содержит центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости в камеру, образованную вторым поршнем с вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости.

2. Гидравлический бурильный яс двухстороннего действия по п.1, отличающийся тем, что диаметры первого и второго поршней, первого и второго кольцевых клапанов, а также выдвижной части полой оправки, контактирующей со вторым уплотнителем трубчатого корпуса со стороны второго края, выполнены равными диаметру центрального поршня, при этом диаметры двух поясов полой оправки, сопряженных с пояском увеличенного диаметра полой оправки и расположенных между центральным поршнем и первым поршнем с первым уплотнителем, выполнены равными диаметрам двух поясов полой оправки, сопряженных с пояском увеличенного диаметра полой оправки и расположенных между центральным поршнем и вторым поршнем с вторым уплотнителем.

3. Гидравлический бурильный яс двухстороннего действия по п.1, отличающийся тем, что собственные кольцевые уплотнители центрального поршня полой оправки выполнены в виде двух противоположно направленных кольцевых модулей, каждый из которых ограничивает течение жидкости в одном направлении, а оба кольцевых модуля ограничивают течение жидкости в полость между кольцевыми модулями, по существу, каждый кольцевой модуль выполнен в форме V-образного кольцевого элемента из эластомера и кольца круглого поперечного сечения, которое установлено в V-образной полости V-образного кольцевого элемента из эластомера.

4. Гидравлический бурильный яс двухстороннего действия по п.1, отличающийся тем, что части полого корпуса скреплены между собой резьбовыми соединениями, в каждом из которых размещен кольцевой уплотнитель из эластомера, установленный в кольцевой канавке перед входным витком наружной резьбы.

5. Гидравлический бурильный яс двухстороннего действия по п.1, отличающийся тем, что между торцами шлицов на наружной поверхности полой оправки и направленным к шлицам ударником полой оправки размещено ударное кольцо.

| БИНОКУЛЯРНЫЙ ОПТОМЕТРИЧЕСКИЙ КОМПЛЕКС | 2006 |

|

RU2332921C1 |

| Гидравлический ясс | 1988 |

|

SU1620605A1 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС | 2006 |

|

RU2310061C1 |

| ГИДРАВЛИЧЕСКИЙ ЯСС ДВОЙНОГО ДЕЙСТВИЯ | 2002 |

|

RU2230880C2 |

| ГИДРАВЛИЧЕСКИЙ ЯС | 2004 |

|

RU2288344C2 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯСС | 1991 |

|

RU2025567C1 |

| Бортодержатель машины вертикального вытягивания листового стекла | 1957 |

|

SU116460A1 |

Авторы

Даты

2012-01-10—Публикация

2010-03-04—Подача