ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к области подводного оборудования бурения, переработки и добычи и конкретнее к улучшенной подводной системе привода для такого оборудования.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В подводной разведке нефти и газа система бурения или оборудование устья скважины может устанавливаться на много тысяч футов (1 фут = 30 см) ниже морской поверхности. Поэтому используется специализированное оборудование на дне моря для бурения, добычи и переработки нефти и газа, такое как подводная фонтанная арматура, системы переработки, сепараторы, высокопрочные системы защиты трубопроводов, бурильные блоки, манифольд, системы подсоединения и эксплуатационные и распределительные системы. Таким оборудованием обычно управляют с помощью запорной арматуры различных типов, включающей в себя противовыбросовые превенторы, предотвращающие нештатный выброс углеводородов в море.

В существующих системах такая запорная арматура, в общем, управляется гидравлически с помощью подачи рабочей гидравлической жидкости с надводного плавсредства на оборудование устья скважины. Тяжелые гидравлические силовые линии с плавсредств или буровых установок на океанской поверхности осуществляют энергопитание находящегося на дне океана оборудования бурения, добычи и переработки и многих вспомогательных систем, имеющих клапаны и исполнительные механизмы. Вместе с тем, такие линии являются дорогостоящими в установке и эксплуатации и в некоторых случаях практически нереализуемыми, например на глубинах более 10000 футов (3050 м) или под арктическими льдами.

Соответственно, требуется создание исполнительного механизма, не требующего соединения шлангокабелем с поверхностью и при работе развивающего достаточные усилия и выполняющего требуемые функции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящим изобретением создана подводная система привода для бурения, добычи или переработки в рассмотренном варианте осуществления со ссылками на соответствующие части, участки или поверхности, являющимся только примером и не создающим ограничений, содержащая электродвигатель (10) с регулируемым числом оборотов, выполненный с возможностью подведения электропитания, реверсивный гидравлический насос (8, 28), приводимый в действие двигателем, гидравлическую поршневую компоновку (92, 101, 111, 121, 131), соединенную с насосом и содержащую первую камеру (2), вторую камеру (3) и поршень (4), разделяющий первую и вторую камеру и выполненный с возможностью приведения в действие клапана (91) в подводной системе, резервуар текучей среды (14), соединенный с насосом и гидравлической поршневой компоновкой, причем насос, гидравлическая поршневая компоновка и резервуар соединены, по существу, в замкнутую гидравлическую систему, и компенсатор давления (13, 65), выполненный с возможностью нормализации перепадов давления между давлением снаружи и внутри гидравлической системы.

Подводная система может дополнительно содержать механизм (98), обеспечивающий безопасность при отказе системы управления. Механизм, обеспечивающий безопасность при отказе системы управления, может содержать пружинный элемент (36), смещающий поршень в первом направлении. Механизм, обеспечивающий безопасность при отказе системы управления, может содержать обеспечивающий безопасность при отказе системы управления клапан (35) между первой камерой и второй камерой или между второй камерой и резервуаром, и указанный клапан может быть выполнен с возможностью открываться в случае прекращения электроснабжения, обеспечивая уравнивание давления текучей среды в первой и второй камерах с каждой из сторон поршня. Механизм, обеспечивающий безопасность при отказе системы управления, может содержать двухступенчатый исполнительный механизм.

Подводная система может дополнительно содержать фильтр между насосом и гидравлической поршневой компоновкой.

Электродвигатель может представлять собой бесщеточный двигатель постоянного тока или может быть выбран из группы, состоящей из шагового двигателя, щеточного двигателя и асинхронного двигателя. Гидравлический насос может быть выбран из группы, состоящей из насоса постоянного рабочего объема, насоса переменного рабочего объема, двухпутевого насоса и трехпутевого насоса. Насос может представлять собой двухпутевой насос (8) или трехпутевой насос (28). Поршень может содержать поверхность первой площади, находящуюся под воздействием в первой камере, и поверхность второй площади, находящуюся под воздействием во второй камере. Площадь первой поверхности (4c) может, по существу, быть равной площади второй поверхности (4b). Площадь первой поверхности (4a) может существенно отличаться от площади второй поверхности (4b).

Гидравлическая поршневая компоновка может содержать цилиндр (1) с первой концевой стенкой (1b), с поршнем с герметичным уплотнением, установленным для скольжения в нем, и первый шток (5) исполнительного механизма, соединенный с поршнем для перемещения с ним и имеющий участок, проходящий с уплотнением через первую концевую стенку. Цилиндр может иметь вторую концевую стенку (1a), и гидравлическая поршневая компоновка может содержать второй шток (5a) исполнительного механизма, соединенный с поршнем для перемещения с ним и имеющий участок, проходящий с уплотнением через вторую концевую стенку.

Клапан может представлять собой запорную арматуру в подводном противовыбросовом превенторе, и запорная арматура может содержать срезные плашки. Клапан может представлять собой клапан управления в подводной системе добычи или переработки.

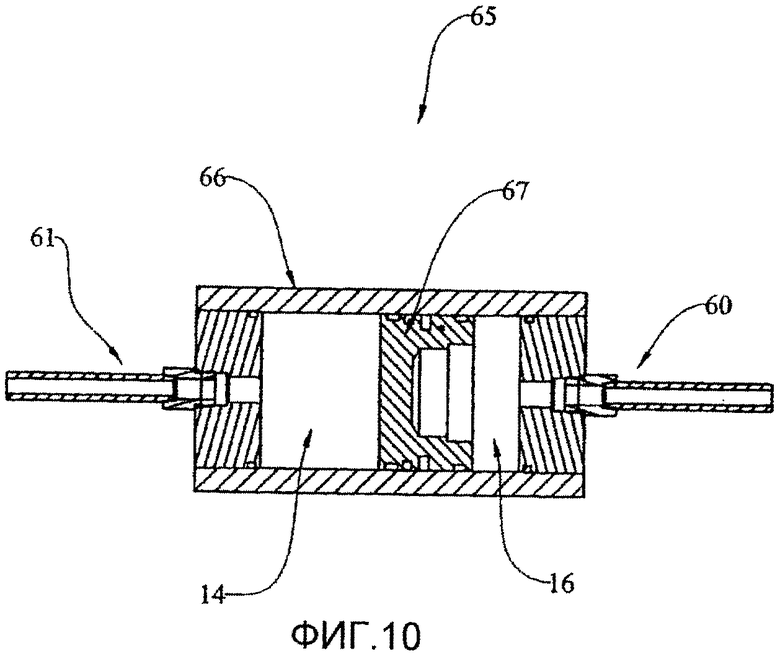

Компенсатор давления может содержать мембрану (15) в резервуаре (13) текучей среды. Компенсатор давления может содержать поршень (67) в цилиндрическом кожухе (66).

Клапан может располагаться в компоновке, выбранной из группы, состоящей из подводного противовыбросового превентора, подводной системы фонтанной арматуры или оборудования устья скважины, подводной системы переработки или сепарирования, подводной системы соединений, подводного крепления, подводного гидравлического модуля или подводной системы распределения. Подводная система может дополнительно содержать запорные клапаны, функционально выполненные с возможностью селективной изоляции насоса от первой и второй камер. Подводная система может дополнительно содержать датчик (40) положения, выполненный с возможностью обнаружения положения поршня. Подводная система может дополнительно содержать датчик (41, 42) давления, выполненный с возможностью измерения давления в первой и второй камере.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

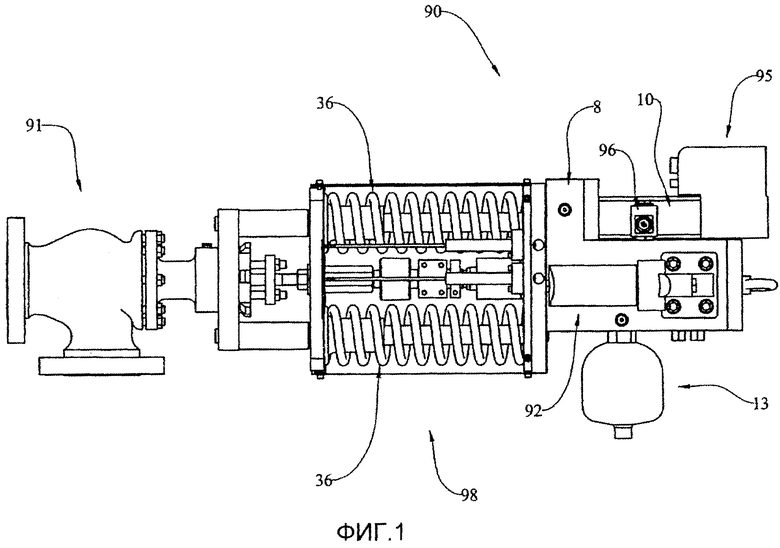

На Фиг.1 показан вид компонентов обеспечивающего безопасность при отказе системы управления варианта осуществления подводной системы привода, управляющей запорной арматурой в подводной линии нефтепереработки.

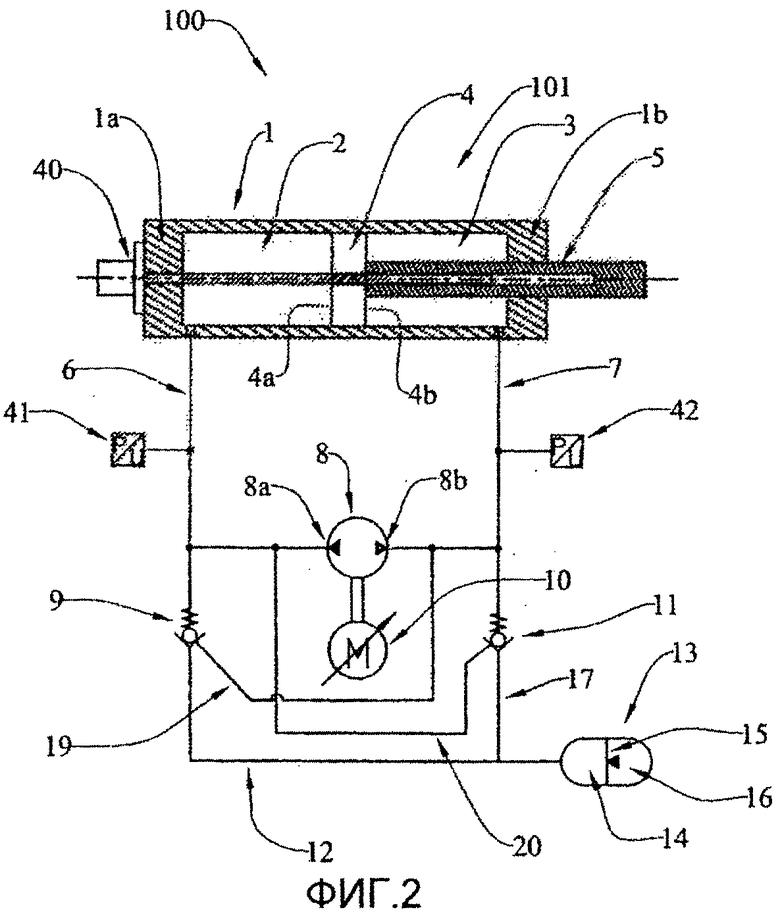

На Фиг.2 показана подробная схема первого варианта осуществления подводной системы привода Фиг.1, здесь показана неодинаковая площадь поршня с противокавитационной формой.

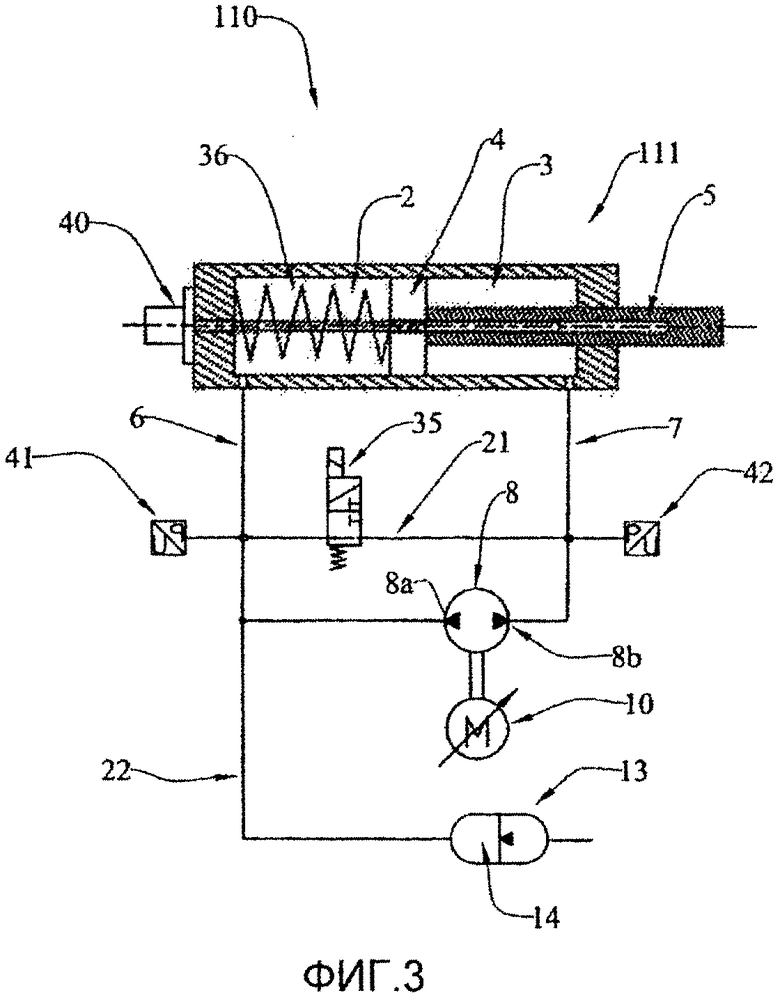

На Фиг.3 показана подробная схема второго варианта осуществления подводной системы привода Фиг.1, здесь показана форма с пружиной, обеспечивающей безопасность при отказе системы управления.

На Фиг.4 показана подробная схема третьего варианта осуществления подводной системы привода Фиг.1, здесь показана форма с одинаковой площадью поршня и штоком, состоящим из двух частей.

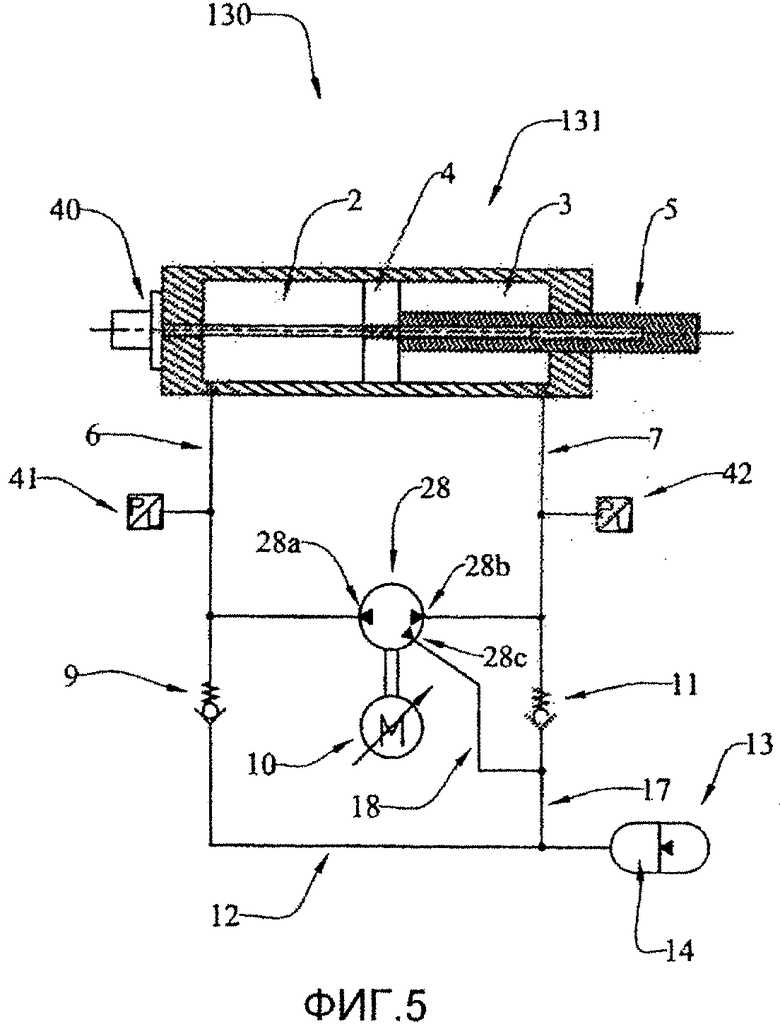

На Фиг.5 показана подробная схема четвертого варианта осуществления подводной системы привода Фиг.1, здесь показана форма с трехпутевым насосом.

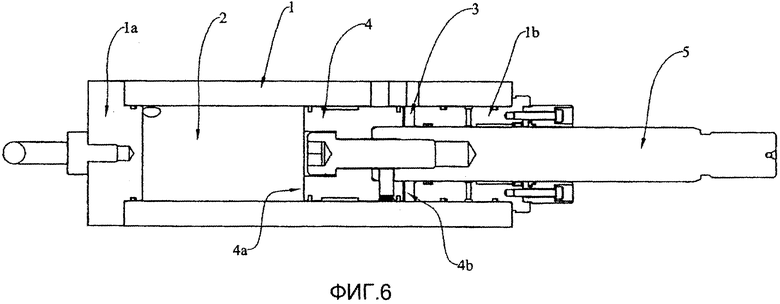

На Фиг.6 показано сечение поршневой компоновки Фиг.2.

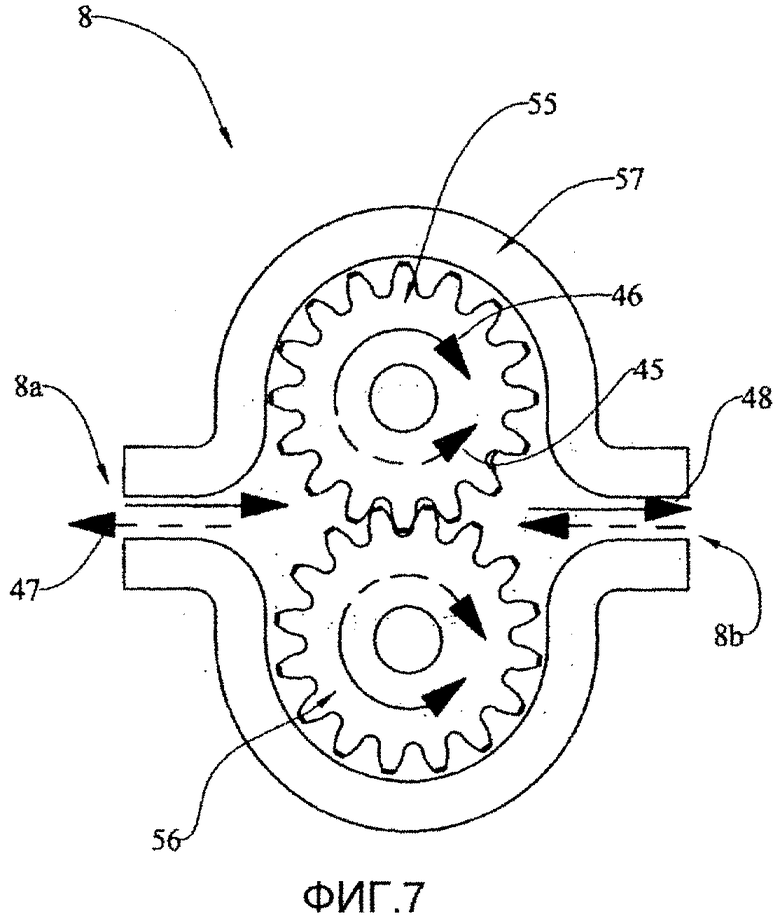

На Фиг.7 показано сечение двухпутевого насоса Фиг.2.

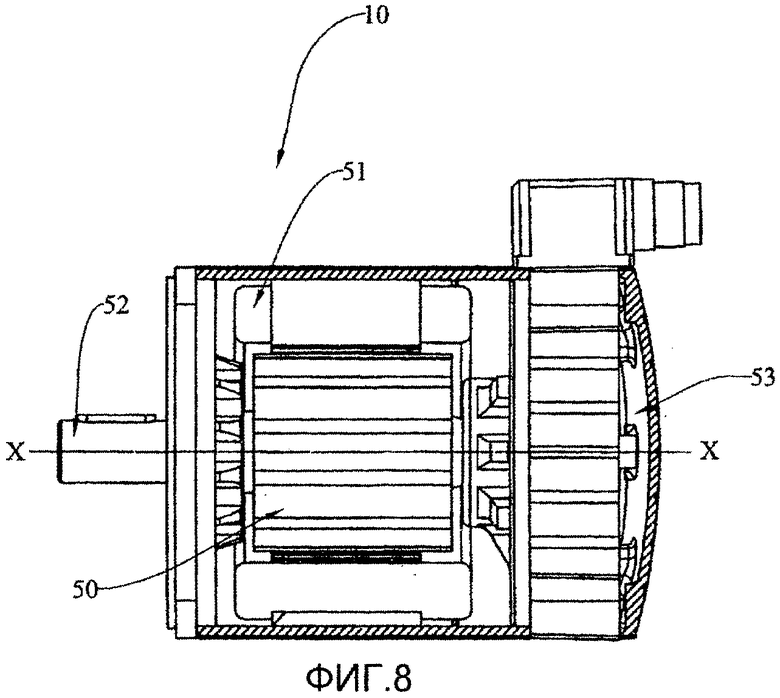

На Фиг.8 показано сечение электрического серводвигателя с регулируемым числом оборотов Фиг.2.

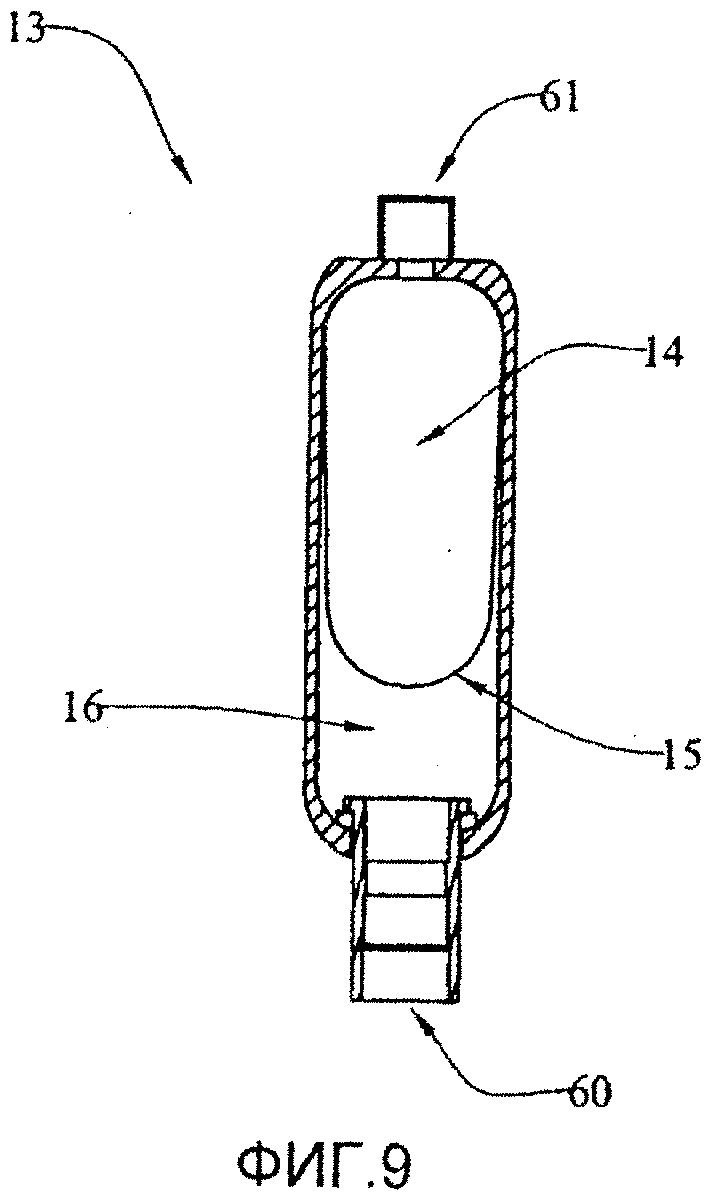

На Фиг.9 показано сечение резервуара и компенсатора Фиг.2.

На Фиг.10 показано сечение альтернативного варианта осуществления резервуара и компенсатора Фиг.9.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Вначале, следует ясно понимать, что одинаковыми позициями обозначены одинаковые конструктивные элементы, участки или поверхности, показанные на нескольких фигурах, такие элементы, участки или поверхности могут дополнительно упоминаться во всей заявке, составляющей частью которой данное подробное описание является. Если иное не указано, чертежи следует читать совместно с описанием (например, штриховка, расположение частей, пропорции, степень, и т.д.) и учитывать как часть описания данного изобретения. При использовании в следующем описании термины "горизонтальный", "вертикальный", "левый", "правый", "верх" и "низ", а также их производные (например, "горизонтально", "вправо", "вверх", и т.д.) просто относятся к ориентации показанной конструкции на конкретном чертеже Фигуры при взгляде на нее читателя. Аналогично, термины "внутрь" и "наружу", в общем, относятся к ориентации поверхности относительно соответствующей продольной оси или оси вращения.

Как показано на чертежах и, в частности, на Фиг.1, настоящим изобретением создана подводная система подвода для подводного клапана, вариант осуществления которой показан позицией 90. Как показано на Фиг.1, компоновка 90 выполнена с возможностью приведения в действие подводного технологического клапана 91 или клапана другого типа или аналогичного компонента в подводной среде. На Фиг.1 показана архитектура клапана управления с канистрой компенсатора давления, предохраняющего пружинный механизм. В данном варианте осуществления подводная текучая среда, такая как нефть или газ, дозируется технологическим клапаном 91, и силы, требуемые для дозирования клапаном 91, создаются системой 90 подводного исполнительного механизма, которая включает в себя поршневую компоновку 92 исполнительного механизма, встроенный двухпутевой насос 8, исполнительный реверсивный электродвигатель 10 с регулируемым числом оборотов, электронный контроллер 95 двигателя, элемент струйной логической схемы/обратные клапаны 96, резервуар/компенсатор 13, и пружинную компоновку 98, обеспечивающую безопасность при отказе системы управления. Пружинная компоновка 98, обеспечивающая безопасность при отказе системы управления, в зависимости от конструктивных требований должна приводить в действие технологический клапан 91 для закрытия или открытия в состоянии отказа, когда энергоснабжение прервано. Контроллер 95 двигателя включает в себя электронный блок подвода для коммутирования двигателя 10 и приема данных по каналу обратной связи с датчиков в системе и, соответственно, управляет двигателем 10.

На Фиг.2 показан вариант осуществления подводной системы 100 привода. Показанная система 100 включает в себя электродвигатель 10 с регулируемым числом оборотов, двухпутевой насос 8, приводимый в действие двигателем 10, гидравлическую поршневую компоновку 101, резервуар 13 с компенсатором давления системы с емкостью 14 текучей среды, измерительные датчики 41 и 42 давления, передающие данные по каналу обратной связи на контроллер 95 двигателя 10, и измерительный датчик 40 положения, передающий данные по каналу обратной связи на контроллер 95 двигателя. Насос 8, поршневая компоновка 101 и емкость 14 соединяются множеством гидравлических линий 6, 7, 12, 17, 19 и 20 для образования замкнутой гидросистемы.

Как показано с дополнительными подробностями на Фиг.8, в данном варианте осуществления двигатель 10 является бесщеточным исполнительным электродвигателем постоянного тока с регулируемым числом оборотов, к которому подводится электроток. Двигатель 10 имеет внутренний ротор 50 с постоянными магнитами и закрепленный невращающийся статор 51 с катушечными обмотками. Когда ток надлежащим образом пропускают через катушки статора 51, создается магнитное поле. Взаимодействие магнитных полей между статором 51 и ротором 50 создает крутящий момент, который может вращать выходной вал 52. Механические щетки, коммутирующие поля статора, в данном варианте осуществления двигателя отсутствуют. Электронный блок привода на основании данных углового положения, передаваемых по каналу обратной связи с датчика 53 положения, генерирует и коммутирует поля статора для изменения скорости и направления вращения двигателя 10. Соответственно, двигатель 10 должен селективно передавать крутящий момент на вал 52 в одном направлении вокруг оси x-x с изменяющимися скоростями вращения и должен передавать крутящий момент на вал 52 в противоположном направлении вокруг оси x-x с изменяющимися скоростями вращения. Другие двигатели можно использовать в качестве альтернативы. Например, можно использовать шаговый двигатель, щеточный двигатель или асинхронный двигатель с регулируемым числом оборотов.

Как показано с дополнительными подробностями на Фиг.7, в данном варианте осуществления насос 8 является шестеренным двухпутевым насосом постоянного рабочего объема с двумя внутренними отверстиями. Перекачивающие элементы, а именно шестерни 55 и 56, выполнены с возможностью вращения в любом направлении, обеспечивая подачу рабочей жидкости гидросистемы в одном из направлений, 47 или 48. При этом обеспечивается добавление масла в систему и выпуск из системы, когда системный контроллер замыкает цепь управления положением или давлением. Вал шестерни 55 соединяется с выходным валом 52 двигателя 10, другая шестерня 56 является ведомой. Текучая среда подается от шестерен 55 и 56 между несцепленными зубьями шестерен 55 и 56 и кожухом 57 соответственно. Таким образом, вращение шестерни 55 в направлении 46 по часовой стрелке обеспечивает подачу текучей среды в одном направлении 48 от отверстия 8a на выход из отверстия 8b. Вращение шестерни 55 в направлении 45 против часовой стрелки обеспечивает подачу текучей среды в противоположном направлении 47 от отверстия 8b на выход из отверстия 8a. Таким образом, направление подачи насоса 8 зависит от направления вращения ротора 50 и выходного вала 52 вокруг оси x-x. Кроме того, скорость вращения и производительность насоса 8 регулируется изменением скорости вращения двигателя 10. Другие реверсивные насосы можно использовать в качестве альтернативы. Например, можно использовать насос переменного рабочего объема.

Как показано с дополнительными подробностями на Фиг.9, в данном варианте осуществления резервуар 13 включает в себя компенсатор давления баллонного типа с эластичной разделительной диафрагмой для гидравлической системы. Как показано, резервуар 13 разделен на две камеры 14 и 16 изменяемого объема эластомерной эластичной перемычкой или диафрагмой 15. Камера 16 открыта для поступления морской воды через отверстие 60, и камера 14 работает как гидравлический резервуар, через отверстие 61 для текучей среды системы и герметизируется, и давление в ней уравновешивается с давлением внешней среды в камере 16 с помощью эластичной диафрагмы 15. При вытеснении текучей среды системы эластичная диафрагма 15 должна перемещаться и вытеснять воду в камере 16 с другой стороны. Эластичная диафрагма 15 легко перемещается и обеспечивает равенство давления текучей среды внутри с давлением воды снаружи системы.

На Фиг.10 показан альтернативный компенсатор давления поршневого типа для резервуара 14. Как показано, компенсатор функционирует, в общем, одинаково с компенсатором с эластичной диафрагмой за исключением того, что барьер между текучей средой системы в камере 14 и водой в камере 16 представлен поршнем 67, который установлен с возможностью скольжения в цилиндрическом кожухе 66. При вытеснении текучей среды системы поршень 67 должен перемещаться и вытеснять воду в камере 16 с другой стороны. Поршень 67 перемещается в кожухе 66 и обеспечивает равенство давления текучей среды внутри с давлением воды снаружи системы.

Как показано на Фиг.2 и Фиг.6, поршневая компоновка 101 включает в себя поршень 4, установленный с возможностью скольжения в цилиндрическом кожухе 1. Двигатель 10, насос 8, клапаны и линии, и компенсатор 13 обычно интегрированы в кожухе 1. Шток 5 установлен на поршень 4 для перемещения с поршнем 4 и проходит от поршня вправо и через герметичное уплотнение сквозь правую концевую стенку 1b кожуха 1. Поршень 4 установлен с возможностью скольжения в цилиндре 1 и герметично отделяет левую камеру 2 от правой камеры 3. В данном варианте осуществления почти вся обращенная влево круглая вертикальная концевая поверхность 4a поршня 4 обращена в левую камеру 2. Вместе с тем, только кольцевая обращенная вправо вертикальная концевая поверхность 4b поршня 4 обращена вправо в правую камеру 3 вследствие добавления штока 5, проходящего через камеру 3 и выходящего наружу из кожуха 1. При этом создается конфигурация с неодинаковой площадью поршня, где площадь поверхности торца 4a больше площади поверхности торца 4b.

Как показано на Фиг.2, одна сторона или отверстие 8a насоса 8 сообщается с левой камерой 2 по гидравлической линии 6, и противоположная сторона или отверстие 8b насоса 8 сообщается с правой камерой 3 по гидравлической линии 7. Одна сторона 8a насоса 8 сообщается с емкостью 14 по гидравлической линии 12, и противоположная сторона 8b насоса 8 сообщается с емкостью 14 по гидравлической линии 17. Камера 3 сообщается с емкостью 13 по линиям 7 и 17, и камера 2 сообщается с емкостью 13 по линиям 6 и 12.

Поршень 4 должен выдвигаться или перемещаться вправо, когда реверсивный двигатель 10 вращается в первом направлении, при этом вращая двухпутевой насос 8 (конкретно, ведомую шестерню 55) в первом направлении 46 и втягивая текучую среду через отверстие 8b из линии 7 и камеры 3. Управляемый обратный клапан 11 открывается благодаря росту давления в линии 20 вследствие подачи насоса 8 в линию 6, что обеспечивает дополнительное втягивание текучей среды из линии 12 и резервуара 14. Двухпутевой насос 8 также подает текучую среду через отверстие 8a в линию 6, закрывая обратный клапан 9 и при этом изолируя линию 6 от резервуара 14. Текучая среда в линии 6 проходит в камеру 2 компоновки 101, при этом создавая перепад давления на поршне 4 и обуславливая выдвижение штока 5 вправо.

Поршень 4 должен втягивать шток 5 или перемещаться влево, когда реверсивный двигатель 10 вращается в другом направлении, при этом вращая двухпутевой насос 8 в направлении 45 и втягивая текучую среду через отверстие 8a из линии 6 и камеры 2. Управляемый обратный клапан 9 открывается благодаря росту давления в линии 19 вследствие подачи насоса 8 в линию 7, что обеспечивает проход дополнительной текучей среды из линии 6 в резервуар 14 компенсации давления системы. Двухпутевой насос 8 также подает текучую среду из отверстия 8b в линию 7, закрывая обратный клапан 11 и при этом изолируя линию 7 от резервуара 14. Текучая среда в линии 7 проходит в камеру 3 компоновки 101, при этом создавая перепад давления на поршне 4 и обуславливая втягивание им штока 5.

Функцией данной противокавитационной конфигурации является решение проблемы объемной разницы между противоположными камерами 2 и 3. Например, когда поршень 4 перемещается влево в цилиндре 1, объем текучей среды, удаленной из уменьшающейся левой камеры 2, должен быть больше объема текучей среды, поданной в увеличивающуюся правую камеру 3.

Контроллер 95 управляет подачей тока к двигателю 10 с приемлемой величиной и направлением. Мониторинг положения штока 5 осуществляют с помощью измерительного датчика 40 положения, и информация о положении передается по каналу обратной связи на контроллер 95 двигателя. Кроме того или альтернативно, осуществляют мониторинг давления в линиях 6 и 7 камерах 2 и 3 с помощью измерительных датчиков 41 и 42 давления соответственно, и информация давления передается по каналу обратной связи на контроллер 95 двигателя. Реверсивный двигатель 10 с регулируемым числом оборотов и насос 8 регулируют скорость и усилие поршня 4 и в свою очередь штока 5 с помощью изменения интенсивности подачи и давления, действующего на поршень 4. Указанное выполняют, наблюдая за данными обратной связи с измерительного датчика 40 положения и/или измерительных датчиков 41 и 42 давления и затем закрывая контур управления, соответственно корректируя скорость и направление вращения двигателя 10. Хотя датчик 40 положения показан как магнитострикционный датчик линейного положения, другой датчик положения можно использовать. Например, в качестве альтернативы можно использовать линейный датчик на основе дифференциального трансформатора.

Другой вариант осуществления системы 110 показан на Фиг.3. Данный вариант осуществления включает в себя обеспечивающий безопасность при отказе системы управления механизм 98, показанный на Фиг.1, для закрытия клапана 91, когда это становится необходимым, например, в аварийной ситуации. В данном варианте осуществления оборудованы пружины 36 для перемещения штока 5 в выдвинутое положение. Одна сторона или отверстие 8a насоса 8 сообщается с левой камерой 2 по гидравлической линии 6, и противоположная сторона или отверстие 8b насоса 8 сообщается с правой камерой 3 по гидравлической линии 7. Одна сторона 8a насоса 8 сообщается с емкостью 14 по гидравлической линии 22, и противоположная сторона 8b насоса 8 не включает в себя гидравлическую линию к емкости 14. Байпасная гидравлическая линия 21 соединяет линии 6 и 7 и, следовательно, камеры 1 и 3, и электромагнитный клапан 35 оборудован в линии 21. Насос 8, поршневая компоновка 111 и емкость 14 соединяются множеством гидравлических линий 6, 7, 21 и 22 для образования замкнутой гидравлической системы. При работе в нормальных условиях клапан 35 подключен к источнику питания, так что клапан 35 находится в положении блокирования отверстия, при этом блокируя поток между камерами 2 и 3 по линии 21. Вместе с тем, электромагнитный клапан отклоняется пружиной для перемещения клапана 35 в открытое положение.

Поршень 4 должен перемещаться для выдвижения штока 5, когда реверсивный двигатель 10 вращается в первом направлении, при этом вращая двухпутевой насос 8 в первом направлении 45 и втягивая текучую среду через отверстие 8b из линии 7 и камеры 3. Двухпутевой насос 8 также подает текучую среду в линию 6 и емкость 14. Поскольку камера 2 всегда соединена с емкостью 14, пружины 36 выдавливают поршень 4 вправо для выдвижения штока 5.

Поршень 4 должен перемещаться влево для втягивания штока 5, когда реверсивный двигатель 10 вращается в другом направлении, при этом вращая двухпутевой насос 8 в другом направлении 46 и втягивая текучую среду через отверстие 8a из линии 6. Двухпутевой насос 8 также подает текучую среду в линию 7 и камеру 3. Поскольку камера 2 всегда соединена с резервуаром 14, разность усилия на поршне между силой давления в камере 3 и силой от пружин 36 обуславливает перемещение поршня 4 влево и втягивание штока 5.

И в данном случае реверсивный двигатель 10 с регулируемым числом оборотов и насос 8 управляют скоростью и силой давления поршня 4 с помощью изменения интенсивности подачи давления, действующего на поршень 4, с использованием передачи данных по каналу обратной связи с измерительного датчика 40 положения и/или измерительных датчиков 41 и 42 давления и затем замыкая регулирующий контур с помощью корректировки скорости и направления вращения двигателя 10 соответственно.

Когда отключается электропитание клапана 35, например при аварийном отключении электроэнергии, пружина электромагнитного клапана 35 должна возвращать его в открытое положение. В данном состоянии камера 3 соединяется по линии 21 с камерой 2 и с резервуаром 14, при этом давление в камерах 2 и 3 уравнивается. Поскольку давления текучей среды теперь сделаны равными с каждой из сторон поршня 4, пружины 36 должны выдвинуть шток 5 и клапан 91 должен закрыться при перемещении текучей среды из камеры 3. Таким образом, вне зависимости от подачи насоса 8 пружины 36 должны выдвинуть шток 5 и закрыть клапан 91. Если необходимо, система может быть аналогично выполнена с возможностью обеспечивать безопасность при отказе системы управления в положении с втянутым поршнем.

Другой вариант осуществления системы 120 показан на Фиг.4. Данный вариант осуществления является аналогичным варианту осуществления, показанному на Фиг.2, но имеет состоящий из двух частей шток и поршневую компоновку 121 с равными площадями. Как показано, поршень 4 включает в себя противоположные штоки 5a и 5b, установленные на поршне 4 для перемещения с поршнем 4. Шток 5b выступает вправо и проходит сквозь правую концевую стенку 1b кожуха 1. Шток 5a выступает влево и проходит сквозь левую концевую стенку 1a кожуха 1. В данном варианте осуществления обращенная влево кольцевая вертикальная концевая поверхность 4c поршня 4 обращена в левую камеру 2 вследствие прохождения штока 5a через камеру 2 и обращенная вправо кольцевая вертикальная концевая поверхность 4b поршня 4 обращена в правую камеру 3 вследствие прохождения штока 5b через камеру 3 и наружу из кожуха 1. Стержни 5a и 5b имеют равный диаметр, что создает конфигурацию с равными площадями поршня, где площадь поверхности торца 4c, по существу, равна площади поверхности торца 4b. Насос 8, поршневая компоновка 121 и емкость 14 соединяются множеством гидравлических линий 6, 7, 12 и 17 для образования замкнутой гидравлической системы.

Поршень 4 должен перемещаться вправо для выдвижения штока 5b и втягивания штока 5a, когда двигатель 10 вращается в первом направлении, при этом вращая двухпутевой насос 8 в первом направлении 45 и втягивая текучую среду через отверстие 8b из линии 7 и камеры 3. Насос 8 также подает текучую среду в линию 6 и камеру 2, создавая перепад давления на поршне 4 и обуславливая выдвижение им штока 5b и втягивание штока 5a.

Поршень 4 должен перемещаться влево для втягивания штока 5b и выдвижения штока 5a, когда реверсивный двигатель 10 вращается в другом направлении, при этом вращая двухпутевой насос 8 в направлении 46 и втягивая текучую среду через отверстие 8a из линии 6 и камеры 2. Двухпутевой насос 8 также подает текучую среду в линию 7 и камеру 3, создавая перепад давления на поршне 4 и обуславливая втягивание им штока 5b и выдвижение им штока 5a.

И в данном случае реверсивный двигатель 10 с регулируемым числом оборотов и насос 8 управляют скоростью и силой давления поршня 4, изменяя интенсивность подачи и давление, действующее на поршень 4 с использованием передачи данных по каналу обратной связи с измерительного датчика 40 положения и/или измерительных датчиков 41 и 42 давления и затем замыкая регулирующий контур с помощью корректировки скорости и направления вращения двигателя 10 соответственно.

Другой вариант осуществления системы 130 показан на Фиг.5. Данный вариант осуществления является аналогичным варианту осуществления, показанному на Фиг.2, но насос 28 является трехпутевым. В данном варианте осуществления используется трехпутевой насос 28, а не двухпутевой насос 8, и соотношение в конфигурации 3 отверстий впуска и выпуска соответствует соотношению площади поршней 4a/4b. Третье отверстие 28c насоса 28 соединяется линией 18 с емкостью 14. Насос 8, поршневая компоновка 131 и емкость 14 соединяются множеством гидравлических линий 6, 7, 12, 17 и 18 для образования замкнутой гидравлической системы.

Поршень 4 должен перемещаться вправо для выдвижения штока 5, когда реверсивный двигатель 10 вращается в первом направлении, при этом вращая двухпутевой насос 28 в первом направлении 45 и втягивая текучую среду через отверстие 28b из линии 7 и камеры 3 и через отверстие 28c из линии 18 и резервуара 14. Двухпутевой насос 28 также подает текучую среду из отверстия 28a в линию 6, закрывая обратный клапан 9 и при этом изолируя линию 6 от резервуара 14. Текучая среда в линии 6 проходит в камеру 2, создавая перепад давления на поршне 4 и обуславливая выдвижение им штока 5.

Поршень 4 должен перемещаться влево для втягивания штока 5, когда реверсивный двигатель 10 вращается в другом направлении, при этом вращая двухпутевой насос 28 в другом направлении 46 и втягивая текучую среду через отверстие 28a из линии 6 и камеры 2. Двухпутевой насос 28 подает текучую среду из отверстия 28c в линии 18 и 12 и резервуар 14 и также подает текучую среду из отверстия 28b в линию 7, закрывая обратный клапан 11 и при этом изолируя линию 7 от резервуара 14. Текучая среда в линии 7 проходит в камеру 3, создавая перепад давления на поршне 4 и обуславливая втягивание им штока 5.

И в данном случае реверсивный двигатель 10 с регулируемым числом оборотов и насос 8 управляют скоростью и силой давления поршня 4, изменяя интенсивность подачи 47 или 48 и давление, действующее на поршень 4, с использованием передачи данных по каналу обратной связи с измерительного датчика 40 положения и/или измерительных датчиков 41 и 42 давления и затем замыкая регулирующий контур с помощью корректировки скорости и направления вращения двигателя 10 соответственно.

Обратные клапаны 9 и 11 должны открываться для компенсации изменений в текучей среде системы, обусловленных утечкой из исполнительного механизма в окружающую среду или изменениями объема текучей среды системы вследствие значительных температурных изменений. Хотя это не показано, блок фильтров может устанавливаться в гидравлических линиях между насосом 8 и камерами 2 и 3.

Система 100 привода имеет ряд преимуществ. В непредвиденной ситуации система 100 создает достаточно высокие силы приведения в действие в исполнительных механизмах, соответствующие жестким требованиям подводной среды и подводных систем, от которых требуется соответствие строгим стандартам и уровням функциональности вследствие опасности неконтролируемого выпуска нефти и газа. Система 100 обеспечивает привод с регулируемым числом оборотов и полным контролем местоположения исполнительного механизма в пределах его перемещения. Система 100 работает независимо от гидравлической системы, связанной с океанской поверхностью, и является замкнутой системой с автономной подачей гидравлической рабочей жидкости и с подачей в систему возвратных отверстий и с ограничением риска загрязнения текучей среды и утечек. Энергоснабжение не требуется, когда система не используется, что улучшает кпд. В системе 100 также создаются элементы обеспечения безопасности при отказе системы управления, минимально влияющие на стоимость, вес или надежность.

Настоящее изобретение предполагает возможность выполнения множества изменений и модификаций. Поэтому хотя показан и описан вариант осуществления улучшенной подводной системы привода и рассмотрен ряд альтернатив, специалисты в данной области техники должны ясно понимать, что различные дополнительные изменения и модификации можно выполнять без отхода от сущности изобретения, определяемого в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ГИДРАВЛИЧЕСКОГО ПРИВОДА ДЛЯ МАСЛЯНОГО НАСОСА ДЛЯ СКВАЖИН | 1993 |

|

RU2117823C1 |

| ТРАНСМИССИЯ ДЛЯ СИЛОВОГО ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ И СТРОИТЕЛЬНАЯ МАШИНА | 2012 |

|

RU2601985C2 |

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА НА БАЗЕ ПОПЛАВКОВОГО НАСОСА | 2003 |

|

RU2353797C2 |

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА НА БАЗЕ ПОПЛАВКОВОГО НАСОСА | 2005 |

|

RU2430264C2 |

| ВОЗВРАЩЕНИЕ ПОДВОДНОГО ОБОРУДОВАНИЯ ДОБЫЧИ И ПЕРЕРАБОТКИ | 2012 |

|

RU2600066C1 |

| ПОДВОДНОЕ УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ПОДВОДНОГО ОБОРУДОВАНИЯ | 2007 |

|

RU2448237C2 |

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ВЕЩЕСТВА ДЛЯ УСТРОЙСТВА ДЛЯ ИНЪЕКЦИИ ЯИЦ | 2008 |

|

RU2477985C2 |

| АККУМУЛЯТОР, ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ И МАШИНА С АККУМУЛЯТОРОМ, А ТАКЖЕ СПОСОБ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ | 2013 |

|

RU2629477C2 |

| ДИАФРАГМЕННЫЙ НАСОС (ВАРИАНТЫ) | 2004 |

|

RU2349795C2 |

| Слабое звено для водоотделяющей системы | 2013 |

|

RU2624469C2 |

Изобретение относится к области подводного бурения. Подводная система привода для бурения, добычи или переработки содержит электродвигатель с регулируемым числом оборотов, выполненный с возможностью подведения электропитания, реверсивный гидравлический насос, приводимый в действие двигателем, гидравлическую поршневую компоновку, соединенную с насосом и содержащую первую камеру, вторую камеру и поршень, разделяющий первую и вторую камеры и выполненный с возможностью приведения в действие клапана в подводной системе, резервуар текучей среды, соединенный с насосом и гидравлической поршневой компоновкой, и компенсатор давления. Насос, гидравлическая поршневая компоновка и резервуар соединены, по существу, в замкнутую гидравлическую систему. Обеспечивается возможность нормализации разности давлений между давлением снаружи и внутри гидравлической системы. 23 з.п. ф-лы, 10 ил.

1. Подводная система привода для бурения, добычи или переработки, содержащая:

электродвигатель с регулируемым числом оборотов, выполненный с возможностью подведения электропитания;

реверсивный гидравлический насос с приводом от указанного двигателя;

гидравлическую поршневую компоновку, соединенную с насосом и содержащую первую камеру, вторую камеру и поршень, разделяющий первую и вторую камеры и выполненный с возможностью приведения в действие клапана в подводной системе;

резервуар текучей среды, соединенный с насосом и гидравлической поршневой компоновкой; причем

насос, гидравлическая поршневая компоновка и резервуар соединены, по существу, в замкнутую гидравлическую систему; и

компенсатор давления выполнен с возможностью нормализовать перепады давления снаружи гидравлической системы и внутри гидравлической системы.

2. Подводная система по п. 1, дополнительно содержащая механизм, обеспечивающий безопасность при отказе системы управления.

3. Подводная система по п. 2, в которой механизм, обеспечивающий безопасность при отказе системы управления, содержит пружинный элемент, смещающий поршень в первом направлении.

4. Подводная система по п. 3, в которой механизм, обеспечивающий безопасность при отказе системы управления, содержит обеспечивающий безопасность при отказе системы управления клапан, расположенный между первой камерой и второй камерой или между второй камерой и резервуаром, при этом клапан выполнен с возможностью открывания в случае прекращения электропитания, обеспечивая уравнивание давлений текучей среды в первой и второй камерах с каждой из сторон поршня.

5. Подводная система по п. 2, в которой механизм, обеспечивающий безопасность при отказе системы управления, содержит двухступенчатый исполнительный механизм.

6. Подводная система по п. 1, дополнительно содержащая фильтр между насосом и гидравлической поршневой компоновкой.

7. Подводная система по п. 1, в которой электродвигатель представляет собой бесщеточный серводвигатель постоянного тока.

8. Подводная система по п. 1, в которой электрический серводвигатель выбран из группы, состоящей из шагового двигателя, щеточного двигателя и асинхронного двигателя.

9. Подводная система по п. 1, в которой гидравлический насос выбран из группы, состоящей из насоса постоянного рабочего объема, насоса переменного рабочего объема, двухпутевого насоса и трехпутевого насоса.

10. Подводная система по п. 1, в которой насос представляет собой двухпутевой насос или трехпутевой насос.

11. Подводная система по п. 1, в которой поршень содержит поверхность первой площади, находящуюся под воздействием в первой камере, и поверхность второй площади, находящуюся под воздействием во второй камере.

12. Подводная система по п. 11, в которой площади первой и второй поверхностей по существу равны.

13. Подводная система по п. 11, в которой площади первой и второй поверхностей существенно отличаются.

14. Подводная система по п. 1, в которой гидравлическая поршневая компоновка содержит:

цилиндр с первой концевой стенкой, при этом в цилиндре с герметичным уплотнением установлен поршень с возможностью скольжения в нем; и

первый шток исполнительного механизма, соединенный с поршнем с возможностью перемещения с ним и имеющий участок, проходящий с уплотнением через первую концевую стенку.

15. Подводная система по п. 14, в которой цилиндр имеет вторую концевую стенку и гидравлическая поршневая компоновка содержит второй шток исполнительного механизма, соединенный с поршнем для перемещения с ним и имеющий участок, проходящий с уплотнением через вторую концевую стенку.

16. Подводная система по п. 1, в которой клапан представляет собой запорную арматуру в подводном противовыбросовом превенторе.

17. Подводная система по п. 16, в которой запорная арматура содержит срезные плашки.

18. Подводная система по п. 1, в которой клапан представляет собой клапан управления в подводной системе добычи или переработки.

19. Подводная система по п. 1, в которой компенсатор давления содержит мембрану в резервуаре текучей среды.

20. Подводная система по п. 1, в которой компенсатор давления содержит поршень в кожухе.

21. Подводная система по п. 1, в которой клапан расположен в компоновке, выбранной из группы, состоящей из подводного противовыбросового превентора, подводной системы фонтанной арматуры или оборудования устья скважины, подводной системы переработки или сепарирования, подводной системы соединений, подводного крепления, подводного гидравлического модуля или подводной системы распределения.

22. Подводная система по п. 1, дополнительно содержащая запорные клапаны, функционально выполненные с возможностью селективной изоляции насоса от первой и второй камер.

23. Подводная система по п. 1, дополнительно содержащая датчик положения, выполненный с возможностью обнаружения положения поршня.

24. Подводная система по п. 1, дополнительно содержащая датчик давления, выполненный с возможностью измерения давления в первой и второй камерах.

| US 3933338 A, 20.01.1976 | |||

| Телескопический компенсатор морского стояка | 1983 |

|

SU1117392A1 |

| Подводная буровая установка | 1986 |

|

SU1448022A1 |

| Установка для подводного бурения | 1989 |

|

SU1680921A1 |

| US 3677001 A, 18.07.1972 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2015-03-20—Публикация

2012-03-06—Подача