Изобретение относится к нефтяной промышленности и может быть использовано для промывки приема и полости электроцентробежных насосов от твердых взвешенных частиц песка, асфальтосмолистых веществ и солей.

Известно, что на выходе из электроцентробежного насоса (ЭЦН) в насосно-компрессорных трубах (НКТ) устанавливаются обратный и сливной клапаны. Обратный клапан при остановке насоса предупреждает излив жидкости из НКТ в скважину и раскручивание вала насоса в обратном направлении. Сливной клапан позволяет, напротив, освободить НКТ от жидкости для подъема оборудования при ремонте (Богданов А.А. Погружные центробежные электронасосы для добычи нефти. М.: Недра. 1968. С. 52-54). Излив жидкости из НКТ в скважину осуществляют сбросом в НКТ груза, который, долетев до сливного клапана, ломает его и образует отверстие, соединяющее полость НКТ с затрубным пространством.

Известен клапан скважинного центробежного насоса (патент RU 72268 U1, заявл. 26.12.2007, опубл. 10.04.2008), содержащий корпус с внутренней и внешней присоединительными резьбами и закрепленным в нем седлом и размещенный в канале ограничителя осевого перемещения шариковый запорный элемент. Седло клапана снабжено посадочной проточкой под уплотнительное кольцо и зафиксировано относительно корпуса цилиндрической втулкой и шайбой с отверстиями для прохода пластовой жидкости. В верхней части корпуса клапана установлен патрубок с ввинченной в него трубой шламоуловителя, снабженной радиальными отверстиями для прохода пластовой жидкости. Шайба с отверстиями для прохода пластовой жидкости зафиксирована от осевого перемещения относительно корпуса клапана посредством пружинного кольца, а патрубок монтируется в корпусе посредством шпонки с пружинным кольцом.

Кроме того, известен клапан обратный (патент RU №56940 U1, заявл. 07.04.2006, опубл. 27.09.2006), состоящий из корпуса, седла, закрепленного в корпусе, запорного элемента в виде шара. В корпусе образован цилиндрический канал и ограничитель осевого перемещения запорного элемента в канале с отверстиями для протока жидкости, при этом ограничитель выполнен за одно целое с корпусом. Оси отверстий для протока жидкости расположены на образующих цилиндрического канала. Седло закреплено на входе с помощью гайки и(или) резьбовой втулки с пазами под ключ.

Общим недостатком приведенных аналогов является невозможность промывки ЭЦН при засорении приемной части, а также закачки различных химических реагентов через насос в скважину.

Известен фильтр скважинный очищаемый (патент RU 2441139 С1, заявл. 12.07.2010, опубл. 27.01.2012), включающий наружную и внутреннюю трубы с отверстиями, фильтрующий элемент, закрепленный между трубами, волновой преобразователь. Фильтрующий элемент выполнен в виде свитой по высоте проволоки. Волновой преобразователь выполнен в виде пружины сжатия.

Для очистки фильтра после его засорения производят остановку центробежного насоса с последующим его запуском в противоположном направлении вращения ротора. Обратный поток жидкости смывает налипшие частицы песка с фильтрующего элемента.

Указанное устройство обладает недостатком, состоящим в невозможности создания обратного тока жидкости из НКТ через насос в скважину в случае наличия обратного клапана на выходе центробежного насоса.

Известен обратный клапан-автомат, состоящий из корпуса с седлом, на которое посажен тарельчатый клапан со штоком (патент RU 2038463 С1. Обратный клапан-автомат. Заявл. 17.03.1992. Опубл. 27.06.1995). Шток пропущен через отверстие в крестовине, установленной в корпусе. Между шайбой и крестовиной установлена пружина. Со стороны шайбы на шток посажена втулка. При определенных давлениях стопора заклинивают шток, позволяя произвести очистку турбобура. Недостаток такого клапана состоит в зависимости открытия или закрытия запорного элемента от давления и расхода жидкости, что недопустимо для работы погружного насоса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является клапан обратный трехпозиционный (патент RU №104618 U1, заявл. 25.01.2011, опубл. 20.05.2011), который содержит корпус с верхней и нижней присоединительными резьбами. Корпус клапана выполнен составным и имеет верхнюю, среднюю и нижнюю части. Полый шток закреплен внутри корпуса неподвижно, верхняя часть штока выполнена в виде седла для клапана, а под седлом на нем выполнены сквозные радиальные каналы. Подвижным элементом клапана обратного трехпозиционного является полый поршень, расположенный на внешней образующей полого штока соосно с ним с возможностью перекрывать и открывать радиальные каналы полого штока. Подвижный полый поршень подпружинен и имеет два бурта, являющиеся фиксатором движения поршня по вертикали при определенном давлении на поршень.

Недостатками выбранного прототипа являются необходимость дополнительного подъема давления жидкости в НКТ, исчисляемого десятками атмосфер, что повышает риск аварийной ситуации, присутствие двух поверхностей трения полого подвижного поршня (внутренней и наружной), приводящее к его заклиниванию, возможность накопления грязи над поршнем, также приводящего к заклиниванию пар трения.

Технической задачей изобретения является обеспечение очистки фильтра без дополнительного подъема давления в колонне насосно-компрессорных труб.

Поставленная задача решается тем, что в известном устройстве, включающем корпус с верхним и нижним присоединительными резьбами, седло для клапана, закрепленное неподвижно внутри корпуса, упорную втулку и шайбу с центральным и периферийными отверстиями, закрепленную в корпусе с помощью стопорного кольца, тарельчатый клапан со штоком, проходящим через центральное отверстие шайбы, подвижную втулку и пружину, установленную между шайбой и подвижной втулкой, согласно изобретению шток тарельчатого клапана выполнен полым с горизонтальными отверстиями в верхней части, соединяющими надклапанную область НКТ с подклапанной, а подвижная втулка выполнена ступенчатой, нижняя часть которой с меньшим диаметром образует с наружной поверхностью полого штока клапана скользящую пару трения, а в верхней части втулки с ввернутой крышкой и центраторами выполнены горизонтальные отверстия большего в сравнении с отверстиями штока клапана диаметра, причем в верхней части штока клапана снаружи установлены стопорное кольцо и уплотнительные кольца из эластичного материала, расположенные по обе стороны горизонтальных отверстий штока клапана.

Решение указанной задачи достигнуто в способе очистки фильтра на приеме насоса без подъема погружного оборудования на поверхность обратной промывкой фильтрующего элемента жидкостью из колонны насосно-компрессорных труб, включающем остановку насоса для проведения ремонта, согласно изобретению промывку производят спуском груза в колонну труб на скребковой проволоке через лубрикатор на устье скважины, который собственным весом сжимает пружину и перемещает подвижную втулку ступенчатой формы вниз, совмещая горизонтальные отверстия в подвижной втулке и полом штоке тарельчатого клапана и создавая переток жидкости под давлением из колонны насосно-компрессорных труб в скважину через полость насоса и фильтр, а после промывки фильтра груз извлекают из скважины и насос запускают в работу.

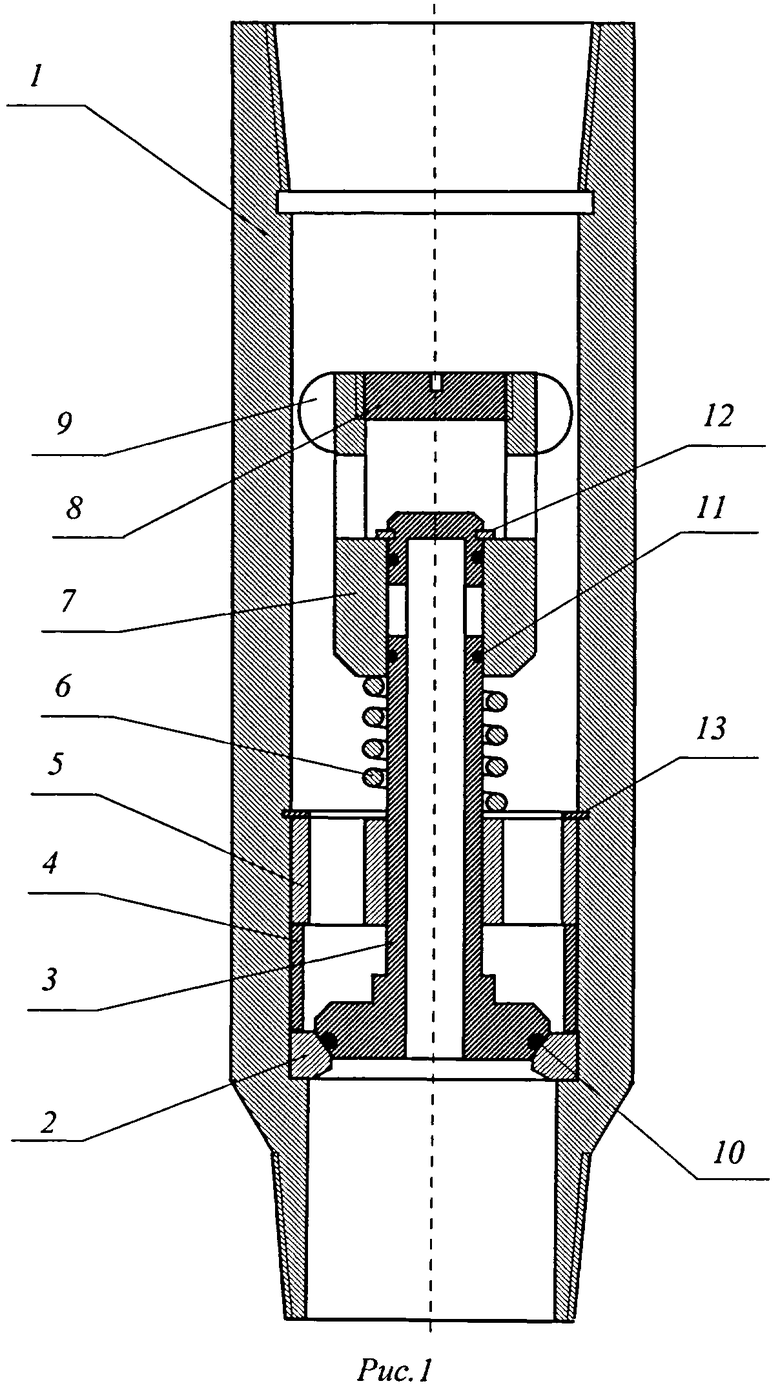

На рис. 1, 2 и 3 показаны схемы обратного клапана в различных позициях. В корпусе 1 клапана, установленного выше насоса, размещено посадочное седло 2 тарельчатого клапана 3, переходящего в полый шток с горизонтальными отверстиями в верхней части. Над седлом 2 располагаются упорная втулка 4 и шайба 5 с центральным для полого штока и периферийными для протока жидкости каналами. Над шайбой расположена пружина 6, которая подпирает подвижную втулку 7 ступенчатой формы, закрытую сверху крышкой 8 и имеющую центраторы 9. Во втулке 7 также выполнены горизонтальные отверстия большего диаметра. Клапан 3 для герметичной посадки в седло 2 имеет эластичную манжету 10. Для герметизации пары трения: втулка 7 - полый шток клапана 3, на последнем размещены эластичные манжеты 11. Для ограничения вертикального хода втулки 7 на полом штоке клапана 3 размещено стопорное кольцо 12. Для фиксации гильзы 4 и шайбы в корпусе 1 также установлено стопорное кольцо 13. Для работы клапана используется груз 14, спускаемый в колонну насосно-компрессорных труб на скребковой проволоке через лубрикатор (не показаны).

Работа клапана состоит в следующем.

После спуска электроцентробежного насоса в скважину обратный клапан 3 под собственным весом принимает крайнее нижнее положение, указанное на рис. 1. При этом пружина 6 остается в полностью разжатом положении, при котором горизонтальные отверстия во втулке 7 и полом штоке клапана 3 не совпадают, что предупреждает проток жидкости из НКТ в насос.

При запуске насоса в работу под действием напора жидкости снизу клапан 3 поднимается и пропускает жидкость в НКТ через периферийные каналы шайбы 5 (рис. 2). Приподнятие клапана 3 приведет к тому, что подвижная втулка 7 под собственным весом опустится по отношению к штоку, а горизонтальные отверстия втулки и полого штока совпадут. Пружина 6 так же, как и в случае, указанном на рис. 1, остается в разжатом состоянии. Таким образом, часть добываемой жидкости из насоса в НКТ будет поступать и через полый шток клапана 3.

Для очистки фильтра на приеме насоса от налипших мехпримесей производится его остановка. Клапан 3 под собственным весом опустится вниз и прижмется гидростатическим давлением сверху к седлу 2 (см. рис. 1). Пружина 6 вернет втулку 7 в крайнее верхнее положение, при котором отверстия во втулке 7 и полом штоке клапана 3 уже не совпадут, что предотвратит переток жидкости из НКТ в насос.

Далее в НКТ скважины через лубрикатор на скребковой проволоке спускают груз 14, который благодаря весу, превышающему силу упругости пружины 6, сожмет ее и переместит втулку 7 вниз до положения, указанного на рис. 3. При этом отверстия во втулке 7 и полом штоке клапана 3 совпадут и жидкость из НКТ под большим напором будет перетекать в скважину через полость насоса и приемный фильтр с обратной ее стороны. Обратная промывка жидкостью фильтра позволит смыть с нее налипшую грязь. По истечении определенного времени груз 14 приподнимают и втулка 7 под действием сжатой пружины 6 вернется в крайнее верхнее положение, при котором прекратится переток жидкости из НКТ в скважину. В дальнейшем груз 14 извлекают из скважины.

Время очистки приемной части насоса выбирается с расчетом предупреждения достижения жидкостью статического уровня в скважине, при котором уже создается репрессия на пласт.

После операции промывки производят запуск насоса в работу.

Технико-экономическими преимуществами предложенного устройства и способа являются простота и надежность его работы, а также отсутствие необходимости подъема давления в НКТ на значительную величину для промывки насоса и фильтра. Кроме того, обратный клапан может одновременно выполнять роль сливного клапана, что упрощает спуско-подъемные операции при ремонте скважины. Перед подъемом подземного оборудования в случае проведения ремонтных работ производят сброс груза 14 в НКТ без скребковой проволоки. Сброшенный груз, долетев до клапана, ударится о крышку 8, сожмет пружину 6 и будет удерживать втулку 7 в крайнем нижнем положении по отношению к полому штоку клапана и позволять жидкости из НКТ через совмещенные отверстия во втулке и полом штоке вытекать в скважину при подъеме оборудования в период ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА НЕФТЯНОЙ СКВАЖИНЫ ОТ ОСАДКОВ | 2017 |

|

RU2731007C2 |

| Клапан обратный электроцентробежного насоса для очистки погружного оборудования от осадков и способ ее осуществления | 2019 |

|

RU2737750C2 |

| КЛАПАН ДЛЯ ЗАКАЧКИ ЖИДКОСТИ В СКВАЖИНУ | 2019 |

|

RU2734286C1 |

| СПОСОБ ПРОМЫВКИ ФИЛЬТРА, УСТАНОВЛЕННОГО ПРИ ПРИЕМЕ СКВАЖИННОГО НАСОСА | 2013 |

|

RU2531702C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ СКВАЖИНЫ И ШТАНГОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2673024C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ФИЛЬТРА | 2014 |

|

RU2593847C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ОТБОРА НЕФТИ И ВОДЫ ИЗ СКВАЖИНЫ | 2015 |

|

RU2620824C1 |

| СПОСОБ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ПЛАСТОВОЙ ВОДЫ В ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2021 |

|

RU2779533C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2016 |

|

RU2640597C1 |

| ФИЛЬТР СКВАЖИННЫЙ С ПРОМЫВКОЙ БЕЗ ПОДЪЕМА ОБОРУДОВАНИЯ | 2012 |

|

RU2504644C1 |

Группа изобретений относится к нефтяной промышленности и может быть применена для промывки приема и полости электроцентробежных насосов от твердых взвешенных частиц песка, асфальтосмолистых веществ и солей. Клапан включает корпус с верхней и нижней присоединительными резьбами, седло для клапана, закрепленное неподвижно внутри корпуса, упорную втулку и шайбу с центральным и периферийными отверстиями, закрепленную в корпусе с помощью стопорного кольца, тарельчатый клапан со штоком, проходящим через центральное отверстие шайбы, подвижную втулку и пружину, установленную между шайбой и подвижной втулкой. Шток тарельчатого клапана выполнен полым с горизонтальными отверстиями в верхней части, соединяющими надклапанную область НКТ с подклапанной. Подвижная втулка выполнена ступенчатой, нижняя часть которой с меньшим диаметром образует с наружной поверхностью полого штока клапана скользящую пару трения. В верхней части втулки с ввернутой крышкой и центраторами выполнены горизонтальные отверстия большего в сравнении с отверстиями штока клапана диаметра. В верхней части штока клапана снаружи установлены стопорное кольцо и уплотнительные кольца из эластичного материала, расположенные по обе стороны горизонтальных отверстий штока клапана. Технический результат заключается в повышении эффективности очистки фильтра. 2 н.п. ф-лы, 3 ил.

1. Клапан обратный электроцентробежной установки, включающий корпус с верхней и нижней присоединительными резьбами, седло для клапана, закрепленное неподвижно внутри корпуса, упорную втулку и шайбу с центральным и периферийными отверстиями, закрепленную в корпусе с помощью стопорного кольца, тарельчатый клапан со штоком, проходящим через центральное отверстие шайбы, подвижную втулку и пружину, установленную между шайбой и подвижной втулкой, отличающийся тем, что шток тарельчатого клапана выполнен полым с горизонтальными отверстиями в верхней части, соединяющими надклапанную область НКТ с подклапанной, а подвижная втулка выполнена ступенчатой, нижняя часть которой с меньшим диаметром образует с наружной поверхностью полого штока клапана скользящую пару трения, а в верхней части втулки с ввернутой крышкой и центраторами выполнены горизонтальные отверстия большего в сравнении с отверстиями штока клапана диаметра, причем в верхней части штока клапана снаружи установлены стопорное кольцо и уплотнительные кольца из эластичного материала, расположенные по обе стороны горизонтальных отверстий штока клапана.

2. Способ очистки фильтра на приеме насоса без подъема погружного оборудования на поверхность обратной промывкой фильтрующего элемента жидкостью из колонны насосно-компрессорных труб, включающий остановку насоса для проведения ремонта, отличающийся тем, что промывку производят спуском груза в колонну труб на скребковой проволоке через лубрикатор на устье скважины, который собственным весом сжимает пружину и перемещает подвижную втулку ступенчатой формы вниз, совмещая горизонтальные отверстия в подвижной втулке и полом штоке тарельчатого клапана и создавая переток жидкости под давлением из колонны насосно-компрессорных труб в скважину через полость насоса и фильтр, а после промывки фильтра груз извлекают из скважины и насос запускают в работу.

| Силосоуборочный комбайн | 1954 |

|

SU104618A1 |

| "Устройство для проведения гидроударов на призабойную зону пласта "импульс" | 1989 |

|

SU1716108A1 |

| Фотоэлектрический генератор переменного тока | 1936 |

|

SU60613A1 |

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ ЗАКАЧКИ ТЕПЛОНОСИТЕЛЯ В ПЛАСТ | 2007 |

|

RU2334093C1 |

| Способ определения напряжений на поверхности закаленного плоского стекла | 1954 |

|

SU104658A1 |

| WO 2009138849 A1, 19.11.2009 | |||

Авторы

Даты

2015-03-20—Публикация

2013-09-17—Подача