Предполагаемое изобретение относится к нефтяной промышленности и может быть использовано для удаления из полости электроцентробежных насосов различных видов осадков, например, неорганических солей, твердых взвешенных частиц песка, асфальтосмолистых веществ и др., а также парафиновых отложений со стенок верхней части колонны насосно-компрессорных труб (НКТ). При образовании осадков в полости электроцентробежного насоса или на стенках НКТ происходит снижение подачи насоса из-за значительного увеличения гидравлических сопротивлений в погружном оборудовании. Отложение парафина происходит в верхней части колонны НКТ из-за охлаждения нефти по мере ее подъема и достижения температуры кристаллизации парафиновых углеводородов. Контроль за процессом отложений осадков в погружном оборудовании производят по замерам дебита скважины на поверхности.

На выходе из электроцентробежного насоса (ЭЦН) в насосно-компрессорных трубах устанавливаются обратный и сбивной клапаны. Обратный клапан при остановке насоса предупреждает излив жидкости из НКТ в скважину и раскручивание вала насоса в обратном направлении. Сбивной клапан позволяет, напротив, освободить НКТ от жидкости для подъема оборудования при ремонте (Богданов А.А. Погружные центробежные электронасосы для добычи нефти. М.: Недра. 1968. С. 52-54). Излив жидкости из НКТ в скважину осуществляют сбросом в НКТ груза, который долетев до сбивного клапана, ломает его и образует отверстие, соединяющее полость НКТ с затрубным пространством.

Известен клапан обратный (патент RU №56940 U1, заявл. 07.04.2006, опубл. 27.09.2006), состоящий из корпуса, седла, закрепленного в корпусе, запорного элемента в виде шара. В корпусе образован цилиндрический канал и ограничитель осевого перемещения запорного элемента в канале с отверстиями для протока жидкости, при этом ограничитель выполнен за одно целое с корпусом. Оси отверстий для протока жидкости расположены на образующих цилиндрического канала. Седло закреплено на входе с помощью гайки и(или) резьбовой втулки с пазами под ключ.

Известен клапан скважинного центробежного насоса (патент RU 72268 U1, заявл. 26.12.2007, опубл. 10.04.2008), содержащий корпус с внутренней и внешней присоединительными резьбами и закрепленным в нем седлом и, размещенный в канале ограничителя осевого перемещения шариковый запорный элемент. Седло клапана снабжено посадочной проточкой под уплотнительное кольцо и зафиксировано относительно корпуса цилиндрической втулкой и шайбой с отверстиями для прохода пластовой жидкости. В верхней части корпуса клапана установлен патрубок с ввинченной в него трубой шламоуловителя, снабженной радиальными отверстиями для прохода пластовой жидкости. Шайба с отверстиями для прохода пластовой жидкости зафиксирована от осевого перемещения относительно корпуса клапана посредством пружинного кольца, а патрубок монтируется в корпусе посредством шпонки с пружинным кольцом.

Общим недостатком приведенных аналогов является невозможность удаления из полости НКТ и электроцентробежного насоса различных осадков путем закачки различных химических реагентов или теплоносителя в скважину через колонну насосно-компрессорных труб и далее погружной насос.

Известен фильтр скважинный очищаемый (патент RU 2441139 С1. заявл. 12.07.2010. опубл. 27.01.2012), включающий наружную и внутреннюю трубы с отверстиями, фильтрующий элемент, закрепленный между трубами, волновой преобразователь. Фильтрующий элемент выполнен в виде свитой по высоте проволоки. Волновой преобразователь выполнен в виде пружины сжатия.

Для очистки фильтра после ее засорения производят остановку центробежного насоса с последующим его запуском в противоположном направлении вращения ротора. Обратный поток жидкости смывает налипшие частицы песка с фильтрующего элемента.

Указанное устройство обладает недостатком, состоящим в невозможности создания обратного тока жидкости из НКТ через насос в скважину в случае наличия обратного клапана на выходе центробежного насоса.

Известен обратный клапан - автомат, состоящий из корпуса с седлом, на которое посажен тарельчатый клапан со штоком (Патент RU 2038463 С1. Обратный клапан - автомат. Заявл. 17.03.1992. Опубл. 27.06.1995). Шток пропущен через отверстие в крестовине, установленной в корпусе. Между шайбой и крестовиной установлена пружина. Со стороны шайбы на шток посажена втулка. При определенных давлениях стопора заклинивают шток, позволяя произвести очистку турбобура. Недостаток такого клапана состоит в зависимости открытия или закрытия запорного элемента от давления и расхода жидкости, что недопустимо для работы погружного насоса.

Известен клапан обратный электроцентробежной установки и способ очистки фильтра на приеме насоса (патент RU №2544930 С1. Клапан обратный электроцентробежной установки и способ очистки фильтра на приеме насоса. Заявл. 17.09.2013. Опубл. 16.02.2015). Конструкция клапана включает шток тарельчатого клапана, выполненный полым, подвижную втулку, выполненную ступенчатой, нижняя часть которой с меньшим диаметром образует с наружной поверхностью полого штока клапана скользящую пару трения, а в верхней части втулки выполнены горизонтальные отверстия большего в сравнении с отверстиями штока клапана диаметрами.

Промывку производят спуском груза в колонну труб на скребковой проволоке через лубрикатор на устье скважины, который собственным весом сжимает пружину и перемещает подвижную втулку ступенчатой формы вниз, совмещая горизонтальные отверстия в подвижной втулке и полом штоке тарельчатого клапана и создавая переток жидкости под гидростатическом давлением из колонны насосно-компрессорных труб в скважину через полость насоса и фильтр, а после промывки фильтра груз извлекают из скважины и насос запускают в работу.

Недостаток конструкции клапана обратного состоит в необходимости значительного линейного перемещения подвижной втулки по полому штоку за счет веса груза для полного совмещения отверстий в этой втулке и полом штоке и обеспечения достаточного перетока жидкости из колонны НКТ в полость насоса. При большом перемещении подвижной втулки возрастает вероятность задира трущейся пары из-за попадания твердых частиц, коррозии металлов или других причин.

Кроме того, спуск груза в колонну НКТ через лубрикатор на скребковой проволоке значительно осложняет технологию очистки насоса, повышает затраты и время проведения операции. Попадание механических примесей в клапан при спуске груза в НКТ не позволяет перемещаться подвижной втулке по полому штоку и открываться каналу для перетока жидкости из НКТ в скважину через насос.

Наиболее близким к предлагаемому является способ исследования продуктивных пластов при одновременно - раздельной эксплуатации многопластовой скважины и установка для его реализации (патент RU 2546218 С1. Заявл. 29.01.2014. Опубл. 10.04.2015. БИ №10), выбранный в качестве прототипа.

Установка содержит электроприводной клапан, соединенный для питания с блоком погружной телеметрии, позволяющий перекрывать проходное сечение седла клапана выдвижным штоком запорного органа. При необходимости исследований включение электродвигателя приводит к осевому перемещению штока запорного органа и перекрытию жидкости через посадочное седло клапана.

Однако, для открытия обратного клапана насоса требуется преодолеть большое усилие от гидростатического давления на шток запорного органа сверху со стороны жидкости в НКТ. Усилие открытия обратного клапана насоса после остановки, которое нужно преодолеть выдвижному штоку запорного органа электродвигателя составляет сотни килограмм, что делает невозможным промывку насоса жидкостью из НКТ.

Технической задачей предполагаемого изобретения является упрощение способа очистки насоса от осадков и повышение надежности и эффективности его осуществления путем снижения осевой нагрузки на электроприводной клапан.

Поставленная задача решается тем, что в известном способе, включающем остановку скважины, подачу тока на электродвигатель клапана с выдвижным штоком запорного органа, промывку полости электропогружного насоса жидкостью из колонны насосно-компрессорных труб под давлением, подачу на электродвигатель клапана тока обратной полярности и закрытие клапана с последующим запуском насоса в работу, согласно изобретению, подачу тока на электродвигатель клапана для выдвижения штока запорного органа производят при работающем насосе перед его остановкой для очистки, далее останавливают насос и в колонну насосно-компрессорных труб с устья производят закачку расчетных объемов химического растворителя осадка и продавочной жидкости, а затем производят подачу на электродвигатель клапана тока обратной полярности для возврата выдвижного штока в крайнее нижнее положение и посадки клапана в седло, после чего выдерживают расчетное время для растворения осадка химическим веществом и по его истечению производят запуск насоса в работу.

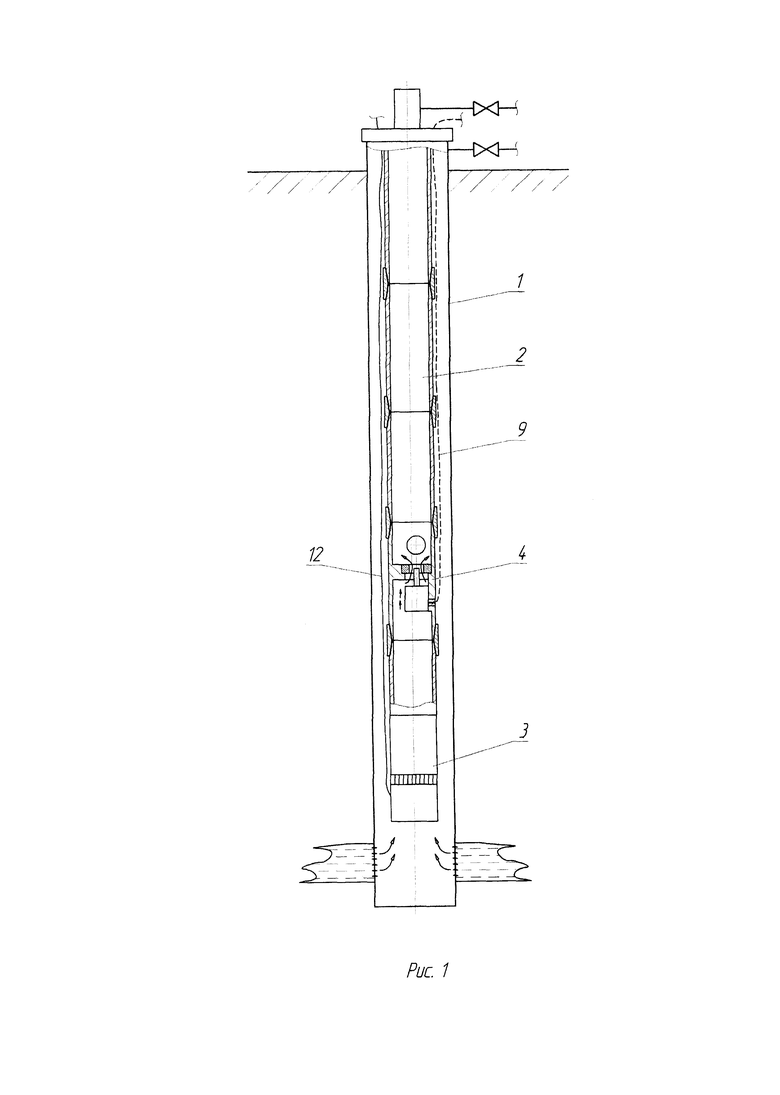

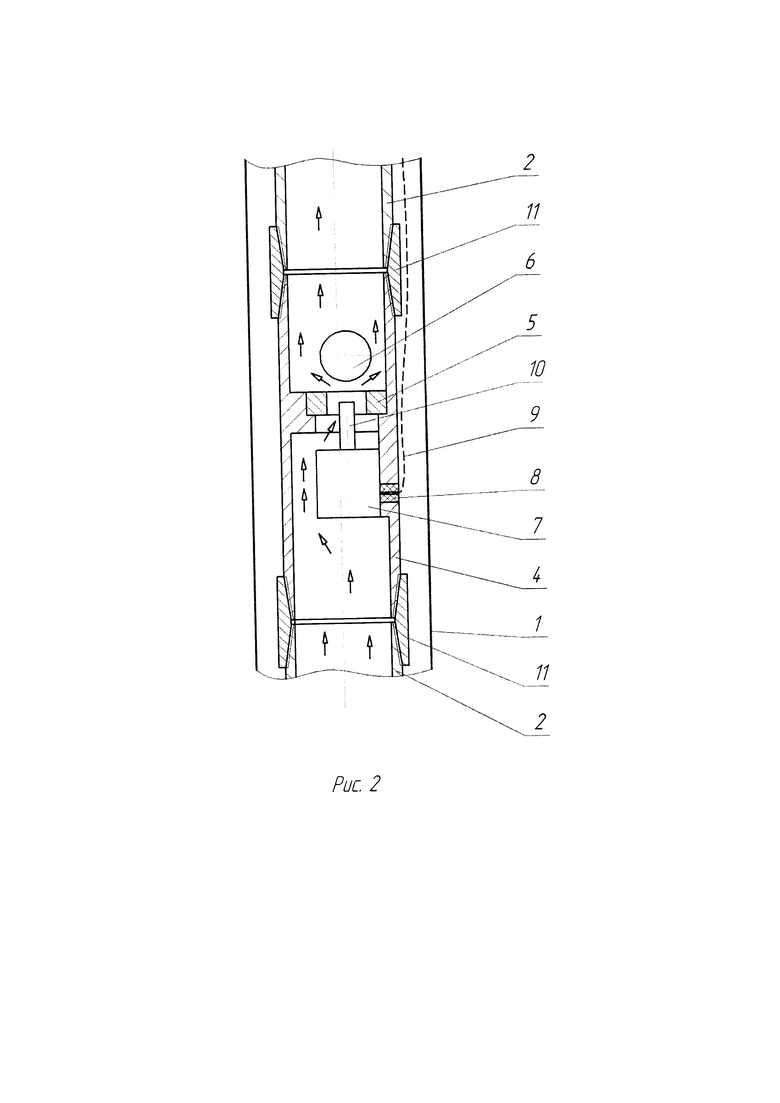

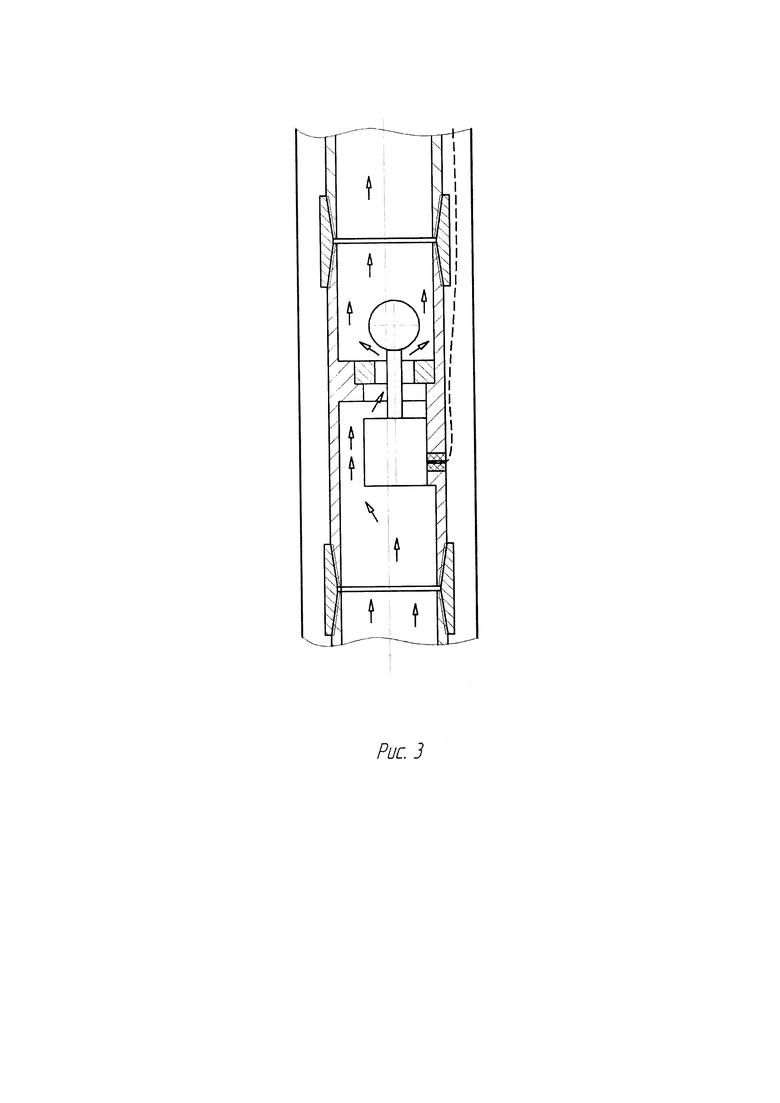

На рис. 1, 2 и 3 показаны схемы реализации способа.

В скважину 1 на колонне насосно-компрессорных труб 2 спущен электроцентробежный насос 3 (рис. 1). Выше насоса 3 в колонне НКТ 2 установлен обратный клапан, состоящий из корпуса 4 с размещенным внутри седлом 5 и сферическим клапаном 6. Ниже седла 2 в корпусе размещен электродвигатель 7, к которому через герметизированный токоввод 8 подведен кабель 9, питающий электродвигатель 7 с поверхности или от телеметрической системы погружного электродвигателя насоса 3 (на рисунках не показана).

Электродвигатель 7 клапана имеет выдвижной шток 10, проходящий через посадочное седло 5. Шток 10 может перемещаться вдоль оси электродвигателя 7 с помощью редуктора электродвигателя и червячной передачи (на рисунках не показаны). Корпус 4 клапана соединяют с трубами колонны НКТ 2 муфтами 11. Питание погружного двигателя насоса 3 осуществляется по кабелю 12.

Работа клапана состоит в следующем

После спуска электроцентробежного насоса 3 в скважину 1 сферический клапан 6 под собственным весом садится в седло 5 (рис. 2). При этом шток 10 располагается в крайнем нижнем положении, позволяющем клапану 6 полностью перекрыть седло 5. После запуска насоса в работу поток жидкости под напором, создаваемым насосом 3, приподнимет клапан 6 над седлом 5 и будет поступать в колонну НКТ 2.

В процессе эксплуатации осложненной скважины в насосе образуются различные осадки, например неорганические соли, перекрывающие проточную часть насоса и снижающие его подачу. Для растворения образовавшихся осадков химическими реагентами и удаления продуктов реакции производят технологическую операцию, включающую следующие операции. Вначале включают электродвигатель 7 и выдвигают шток 10 в крайнее верхнее положение, при котором он окажется выше посадочного седла 5 (рис. 3). Далее останавливают электроцентробежный насос 3. При этом клапан 6 из-за присутствия штока 10 не сможет сесть и перекрыть седло 5 и будет удерживаться штоком во взвешенном положении. Таким образом, на шток 10 после остановки электроцентробежного насоса 3 будет действовать только малая нагрузка от веса клапана 6. Заблаговременное выдвижение штока 10 позволяет без всяких усилий обеспечить открытие клапана 6 и создать возможность перетока под большим давлением жидкости из колонны НКТ 2 в скважину через полость насоса 3. Непосредственно после остановки насоса 3 в колонну НКТ 2 с устья скважины производят закачку расчетных объемов раствора химического реагента, растворяющего осадок в насосе 3 и продавочной жидкости, например нефти, в целях непроизводительного расхода химического реагента. После того, как растворитель в расчетное время заполнит полость насоса 3 производят подачу тока на электродвигатель 7 клапана тока обратной полярности для возврата штока 10 в крайнее нижнее положение. При этом клапан 6 опустится и перекроет посадочное седло 5 под высоким гидростатическим давлением в колонне НКТ 2. Далее выдерживают расчетное время, необходимое для реакции и растворения осадков в рабочих органах насоса 3. После этого насос 3 запускают в работу, который откачает продукты реакции и восстановит подачу пластовой жидкости (рис. 1 и 2).

В случае засорения приемного фильтра электроцентробежного насоса механическими примесями производится его промывка потоком жидкости из колонны НКТ 2 без применения химических реагентов.

Технико-экономическими преимуществами способа являются ее простота и высокая надежность осуществления, а также значительная экономия химического реагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан обратный электроцентробежного насоса для очистки погружного оборудования от осадков и способ ее осуществления | 2019 |

|

RU2737750C2 |

| КЛАПАН ДЛЯ ЗАКАЧКИ ЖИДКОСТИ В СКВАЖИНУ | 2019 |

|

RU2734286C1 |

| КЛАПАН ОБРАТНЫЙ ЭЛЕКТРОЦЕНТРОБЕЖНОЙ УСТАНОВКИ И СПОСОБ ОЧИСТКИ ФИЛЬТРА НА ПРИЕМЕ НАСОСА | 2013 |

|

RU2544930C1 |

| СПОСОБ ПРОМЫВКИ ФИЛЬТРА, УСТАНОВЛЕННОГО ПРИ ПРИЕМЕ СКВАЖИННОГО НАСОСА | 2013 |

|

RU2531702C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ СКВАЖИНЫ И ШТАНГОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2673024C1 |

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ ДВУХ ПРОДУКТИВНЫХ ПЛАСТОВ | 2015 |

|

RU2602561C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ОТБОРА НЕФТИ И ВОДЫ ИЗ СКВАЖИНЫ | 2015 |

|

RU2620824C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2016 |

|

RU2640597C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ОБВОДНЕННОЙ СКВАЖИНЫ, ОБОРУДОВАННОЙ ЭЛЕКТРОЦЕНТРОБЕЖНЫМ НАСОСОМ | 2012 |

|

RU2513796C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ФИЛЬТРА | 2014 |

|

RU2593847C2 |

Изобретение относится к нефтяной промышленности и может быть использовано для удаления из полости электроцентробежных насосов различных видов осадков, а также парафиновых отложений со стенок верхней части колонны насосно-компрессорных труб. Способ включает остановку скважины, подачу тока на электродвигатель клапана с выдвижным штоком запорного органа, промывку полости электропогружного насоса жидкостью из колонны насосно-компрессорных труб под давлением, подачу на электродвигатель клапана тока обратной полярности и закрытие клапана с последующим запуском насоса в работу. Подачу тока на электродвигатель клапана для выдвижения штока запорного органа производят при работающем насосе перед его остановкой для очистки, далее останавливают насос и в колонну насосно-компрессорных труб с устья производят закачку расчетных объемов химического растворителя осадка и продавочной жидкости, а затем производят подачу на электродвигатель клапана тока обратной полярности для возврата выдвижного штока в крайнее нижнее положение и посадки клапана в седло, после чего выдерживают расчетное время для растворения. Упрощается технология очистки насоса от осадков, повышается надежность и эффективность очистки. 3 ил.

Способ очистки электроцентробежного насоса нефтяной скважины от осадков, включающий остановку скважины, подачу тока на электродвигатель клапана с выдвижным штоком запорного органа, промывку полости электропогружного насоса жидкостью из колонны насосно-компрессорных труб под давлением, подачу на электродвигатель клапана тока обратной полярности и закрытие клапана с последующим запуском насоса в работу, при этом подачу тока на электродвигатель клапана для выдвижения штока запорного органа производят при работающем насосе перед его остановкой для очистки, далее останавливают насос и в колонну насосно-компрессорных труб с устья производят закачку расчетных объемов химического растворителя осадка и продавочной жидкости, а затем производят подачу на электродвигатель клапана тока обратной полярности для возврата выдвижного штока в крайнее нижнее положение и посадки клапана в седло, после чего выдерживают расчетное время для растворения осадка химическим веществом и по его истечении производят запуск насоса в работу.

| СПОСОБ ПРОМЫВКИ СКВАЖИННОГО ПОГРУЖНОГО ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА РЕАГЕНТОМ | 2011 |

|

RU2475628C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ РЕАГЕНТА В СКВАЖИНУ, ОБОРУДОВАННУЮ ШТАНГОВЫМ НАСОСОМ | 1995 |

|

RU2085707C1 |

| ПРОМЫВОЧНЫЙ КЛАПАН | 2007 |

|

RU2358091C2 |

| СПОСОБ ПРОМЫВКИ СКВАЖИННОГО ГЛУБИННОГО ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2012 |

|

RU2513889C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ | 2010 |

|

RU2421602C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2009 |

|

RU2405925C1 |

| US 7243726 B2, 17.07.2007. | |||

Авторы

Даты

2020-08-28—Публикация

2017-07-31—Подача