Изобретение относится к технике обработки жидкостей и предназначено для изменения свойств жидкости, формирования в жидкости центров кристаллизации и (или) коагуляции. Явление кристаллизации может использоваться для формирования в жидкости локальных кристаллических структур высокой твердости, за счет чего возможно предотвращение образования и очистка от уже сформировавшихся твердых отложений на рабочих поверхностях элементов систем, хранящих или транспортирующих жидкости. Явление коагуляции может использоваться для очистки сточных вод от эмульсий, масел, нефтепродуктов, органических взвесей, особенно в составе комплексных систем очистки. Наиболее распространенным видом систем, транспортирующих жидкости, являются бытовые и промышленные системы прокачки слабых растворов органических и неорганических солей, к которым можно отнести системы холодоснабжения, отопления, водоснабжения, водоотведения и водоподготовки.

На стенках устройств систем обработки и перемещения жидкостей с изменением температурного режима (нагревом) происходит отложение осадков в виде твердого и трудно удаляемого слоя (накипи) из-за того, что содержащиеся в жидкостях минеральные соли (преимущественно магния, кальция, железа) имеют аморфную структуру с высокой степенью адгезии - это наиболее распространенная проблема, с которой сталкиваются в промышленности, ЖКХ и в быту. В результате наблюдается сужение внутреннего диаметра труб, уменьшается теплопроводность и ухудшаются условия теплообмена. По данным ВТИ им. Дзержинского (Россия) и фирмы "Lifescience" (Великобритания), потери тепловой энергии при теплопередаче через греющую поверхность при толщине накипи 2 мм составляют 20%, 6 мм - 35%, 10 мм - 50%. С течением времени энергетические потери в системах возрастают и могут достигать 70%.

В системах водоснабжения, водообработки и водоотведения, транспортировки и хранения многих технологических жидкостей наиболее часто встречается образование на стенках трубопроводов и емкостей, деталях механизмов нерастворимых отложений из органических (например, оксалатов) и неорганических солей, а также гидроксидов за счет явления поликонденсаций, связанного с процессами оляции и оксоляции. Данные процессы ведут к нарушению штатной работы оборудования, его усиленной коррозии, а при наличии движущихся элементов к их механическому повреждению.

Проблемы, связанные с образованием отложений, решаются в различных отраслях разными способами с использованием как химических, так и физических (безреагентных) методов. Использование химических методов обычно связано с высокими материальными затратами и проблемами утилизации используемых в процессе чистки реагентов, чаще всего кислот и их соединений.

Использующиеся для очистки от отложений органические кислоты (чаще щавелевая и адипиновая), также являющиеся жидкостями, имеют свои недостатки применения, обусловленные тем, что требуют точного контроля физико-химических параметров очистки (что затруднительно в реальных условиях) и в случае отклонения от оптимальных режимов могут вызывать вторичное отложение образующихся оксалатов либо резко снижать эффективность очистки.

Одной из серьезных проблем очистки сточных вод является тот факт, что большинство сточных вод (особенно предприятий и технологических комплексов) представляют собой слабоконцентрированные эмульсии или суспензии, содержащие коллоидные частицы размером 0,003-0,1 мкм, мелкодисперсные частицы 0,1-10 мкм, а механические системы фильтрации позволяют эффективно удалять только примеси размером более 10 мкм. Для организации работы систем фильтрации необходимо укрупнение частиц в эмульсиях и суспензиях (коагуляция), которое на данный момент реализуется различными способами: химическими (флокуляция), объемно-механическими (адсорбция), воздушно-механическими (флотация), электрическими (электрокоагуляция и гальванокоагуляция), каждый из которых имеет свои недостатки - либо требуют значительного расхода реактивов, либо затрат электроэнергии.

Из физических методов обработки жидкостей практическое применение в последнее время получили магнитный, электромагнитный, ультразвуковой и электростатический методы обработки жидкостей.

Наиболее интересны электромагнитный и электростатический методы обработки жидкости благодаря своим широким возможностям. Здесь под действием электромагнитного или электростатического поля изменяются физические свойства жидкости без изменения солевого состава. Содержащиеся в ней силикаты, оксалаты, магниевые и кальциевые соли теряют способность формироваться в виде плотного камня на поверхности и выделяются, особенно после подогрева, в виде легко удаляемого шлама. Процессы поликонденсации значительно замедляются. Кроме того, обработанные таким образом жидкости активно воздействуют на уже сформировавшиеся отложения, разрушая их и препятствуя дальнейшему образованию.

Из источников научно-технической и патентной информации известны следующие способы и технические решения по электромагнитной и электростатической обработке воды, актуальность которых очевидна в условиях возрастающего дефицита энергоресурсов и борьбе за ресурсоэффективность.

1. Известен способ электромагнитной обработки веществ по Патенту RU №2091324, C02F 1/48, опубл. 27.09.1997, заключающийся в дозированном электромагнитном воздействии на вещество в зависимости от физических и геометрических параметров.

2. Известен способ электромагнитной обработки питьевой воды по Патенту RU №2333159, C02F 1/48, опубл. 10.09.2008. Емкость с питьевой водой помещают в цилиндрическое гнездо, на наружной стороне которого установлена катушка индуктивности, которую для создания электромагнитного поля запитывают током звуковой частоты через усилитель от источника звуковых колебаний.

3. Известен способ обработки воды электрическим полем по Заявке на патент RU №2010142175, G02F 1/46, опубл. 20.04.2012, включающий обработку воды с помощью энергии электромагнитного поля герметично изолированными от обрабатываемой жидкости электродами.

4. Известно устройство для магнитной обработки жидкости по а.с.SU №865832, C02F 1/48, опубл. 23.09.1 981, которое содержит последовательно включенные схему управления, трехфазный тиристорный преобразователь и трехфазные электромагнитные обмотки, закрепленные на диамагнитном объекте воздействия. Тиристорный преобразователь подключен к питающей трехфазной сети.

5. Известно устройство омагничивания лекарственных и пищевых жидкостей по Патенту RU №2089513, C02F 1/48, опубл. 10,09.1997. Оно содержит устройство управления, управляющее работой источника переменного тока через токовый ключ, и соленоид, закрепленный на кювете с жидкостью. В соленоид проходят электрические сигналы от источника переменного тока по закону работы устройства управления.

6. Известно устройство для обработки воды (с вариантным исполнением) по Патенту RU №2174960, C02F 1/48, C02F 103:02, опубл. 20.10.2001. Согласно имеющемуся описанию устройство (его варианты) выполнено в виде настенного прибора, состоящего из генератора электромагнитных импульсов и пары излучателей в виде проводов. С целью уменьшения расхода электроэнергии и удешевления процесса водоподготовки излучатели устанавливаются на трубе прямой или обратной сторон системы водоснабжения, выполняются в виде 12 витков типового провода с разным направлением намотки и застегиваются на концах пластиковым замком.

7. Известно устройство для преобразования (обработки) воды по Патенту GB №2312635, C02F 1/48, приоритет 29.04.1996, опубл. 05.11.1997. Известное устройство содержит последовательно включенные источник питающего напряжения, генераторный блок и антенну, выполненную в виде соленоида со свободным концом, закрепленным на трубе с водой. Генераторный блок содержит двухфазный генератор электрических колебаний. Его сигналы сложной формы проходят в антенну-соленоид и воздействуют на воду, протекающую через трубу.

8. Известно устройство для обработки воды по Патенту RU №2429203, G02F 1/48, приоритет 16.12.2009, опубл. 20.09.2011. Данное устройство содержит последовательно включенные источник вторичного электропитания, блок генераций электрических колебаний, блок индикации и дипольный излучатель, закрепленный на технологическом объекте, а блок генераций электрических колебаний состоит из последовательно включенных устройства управления, микроконтроллера и усилителя сигналов, подключенного к выводам дипольного излучателя.

9. Известны способ и устройство для электрокоагуляции молока по Патенту RU №2211571, А23С 9/14, приоритет от 20.03.2002, опубл. 10.09.2003. Способ электрокоагуляции молока заключается в создании в молочной среде кислотности на уровне значений pH, при которых белковая масса молока коагулирует. Активность ионов водорода изменяется в процессе индуцирования в жидкой молочной среде вторичных короткозамкнутых электротоков с помощью пластинчатого зигзагообразного индуктора, соединенного с источником переменного тока. Устройство для электрокоагуляции молока содержит ванну, в которой размещены пластинчатый зигзагообразный индуктор, соединенный с источником переменного тока, и шнек с электроприводом, прикрепленные к верхним крышкам ванны, снабженной также патрубками для подачи молока, вывода жидкого остатка и молочно-белковой массы.

10. Известно устройство для электрокоагуляции взвешенных веществ в жидкостях по Патенту RU №2050200, В03С 5/10, опубл. 20.06.2000. Устройство, содержащее корпус, заполненный диэлектрической гранулированной засыпкой, коаксиально установленный в корпусе электрод и патрубки для ввода и вывода жидкости, отличается тем, что с целью повышения эффективности в работе путем увеличения производительности, степени очистки жидкостей и расширения функциональных возможностей устройства засыпка снабжена гранулами из нерастворимого электропроводного материала, отделенными от диэлектрических гранул перфорированной перегородкой, при этом коаксиальный электрод в верхней части выполнен полым и имеет перфорацию, в крышках корпуса размещены дополнительные перекрывающиеся патрубки.

11. Известен способ очистки воды от жидких нефтепродуктов по Патенту SU №1065027, B03C5, B01D 35/06, приоритет от 03.08.1981, опубл. 07.01.1984, заключающийся в том, что водонефтяную эмульсию пропускают через гранулированный коалесцирующий наполнитель и одновременно обрабатывают неоднородным электрическим полем, отличающийся тем, что с целью повышения эффективности отделения мелкодисперсной фазы нефтепродуктов эмульсию пропускают со скоростью 6·10-4-1,5·10-4 м/с через наполнитель с размером гранул 2-6 мм и обрабатывают электрическим полем постоянного тока при величине рабочего напряжения 100-150 В, градиенте напряженности электрического поля 100-3000 кВ/м.

12. В качестве прототипа выбрано устройство электростатической обработки протекающих жидкостей по Патенту US №2003/0057086 A1, H05F 3/00, приоритет 21.09.2001, опубл. 27.03.2003. Данное устройство использует электростатический способ обработки жидкости постоянным током высокого напряжения и содержит один изолированный диэлектриком (с заданной диэлектрической проницаемостью) трубчатый электрод, через который протекает жидкость, и один неизолированный электрод, помещенный в протекающую жидкость по оси трубчатого электрода, а также источник питания постоянного тока с рабочим напряжением на электродах не менее 10000 вольт, работающий в диапазоне микроампер силы тока.

Перечисленные способы [1-3] имеют общие недостатки, которые заключаются в недостаточно эффективной обработке воды электромагнитным воздействием при применении на трубопроводах из магнитных материалов (металла). Электромагнитное поле, сформированное излучателем обмоточного типа (соленоид), вызывает паразитное намагничивание трубопровода и имеет низкое проникающее действие в обрабатываемую жидкость. Электромагнитное поле, сформированное излучателем со свободным концом (антенна), кроме низкого проникающего действия, не позволяет при малых энергозатратах создать электромагнитное поле достаточной напряженности. Оба недостатка в итоге снижают эффективность обработки жидкости, ограничивают область использования и повышают эксплуатационные расходы.

Например, в известных устройствах [4-5] электромагнитное воздействие на жидкость осуществляется по сигналам источника переменного тока сетевого напряжения с последующей модуляцией через электронный ключ (тиристорный преобразователь). Источником электромагнитного излучения здесь выступает многослойный соленоид, в рабочем пространстве которого размещен технологический объект (жидкость). Кроме вышеперечисленных недостатков, как показывает опыт практического применения подобных устройств, для эффективного изменения физических свойств воды (жидкости) с разным солевым составом и концентрацией требуется формирование широкополосных электрических специальной формы, что трудно достичь при использовании неуправляемого генератора электрических колебаний. В известных же устройствах в качестве задатчика электрических колебаний используется источник переменного тока промышленной частоты f=50 Гц, коммутируемый электронным ключом по закону устройства управления. Вероятно, для омагничивания лекарственных препаратов на спиртовой основе [5] такой подход является достаточным, но не эффективным для обработки потока воды.

Отмеченные недостатки относятся и к устройству [7]. Здесь, в отличие от известных устройств [4, 5], в качестве источника электрических колебаний применен электронный неперестраиваемый генератор сложной формы колебаний (за счет параллельного включения двух генераторов), работающий на индуктивную нагрузку, - соленоид со свободным выводом (излучатель, антенну). Это не дает возможность эффективно воздействовать на жидкость (воду) электромагнитным полем и изменять ее физические свойства при минимуме подводимой электрической энергии, ограничивая область применения и функциональные возможности устройства.

Известно также устройство электромагнитной обработки воды [6], имеющее генератор электромагнитных импульсов, работающий на излучателе в виде проводов, а в корпус прибора настенного типа встроен микропроцессор, предназначенный для изменения электромагнитных импульсов. Отмечено, что устройство (его варианты) устанавливаются на прямоточной системе водоснабжения или на оборотном контуре системы водоснабжения. Отсутствие какой-либо схемы, поясняющей принцип построения данного устройства и его работы, не позволяет оценить его функциональные возможности, архитектуру, т.е. провести сопоставительный анализ по ряду признаков. Поэтому автор, принимая во внимание известность такого «технического решения», на основании применения в конструкции излучателя (в качестве основного элемента, формирующего воздействие) проводов, намотанных на трубопровод, констатирует его недостаточную эффективность воздействия на технологический объект.

В описании устройства [8] указано, что основным отличием прототипа являются последовательно включенные источник вторичного электропитания, блок генерации электрических колебаний и дипольный излучатель, закрепленный на технологическом объекте, при этом блок генерации электрических колебаний состоит из последовательно включенных устройства управления, микроконтроллера и усилителя сигналов, подключенного к выводам дипольного излучателя, в силу используемого принципа воздействия на воду имеет все вышеописанные недостатки, присущие электромагнитному способу обработки. Электрические сигналы микроконтроллера проходят через усилитель сигналов, где усиливаются по мощности до требуемого значения, и проходят на дипольный излучатель, образуя между его элементами (пары индуктивных излучателей из плоских проводников с противофазным включением, установленных на опорном расстоянии друг от друга на поверхности технологического объекта - трубе с водой) электромагнитное поле диполя с определенной напряженностью. По мнению автора, данное решение не позволяет сформировать поле достаточной напряженности с минимальными затратами энергии при применении технологического объекта из магнитного материала (металла), что ограничивает применение устройства [8] (как и прочих устройств, основанных на электромагнитном воздействии) в быту, жилищно-коммунальном хозяйстве и на производстве.

Устройства электрокоагуляции различного назначения [9-11] имеют общий недостаток в виде значительного энергопотребления, а в случае с устройством [11] еще и требуют непосредственного подключения к электропроводящей среде напряжения до 150 вольт с напряженностью до 3000 кВ/м, что вызывает определенные сложности для использования данного электрокоагулятора в составе комплексных устройств.

Выбранный прототип [12] заявляемого устройства использует более эффективный способ электростатической обработки жидкостей, но при этом обладает рядом недостатков:

- работа устройства в диапазоне напряжений более 10000 вольт требует использования дорогостоящих диэлектриков;

- использование электропроводных жидкостей (например, растворы солей) в качестве среды, непосредственно контактирующей с одним из электродов, подключенных к источнику высокого напряжения, имеет риск в случае нарушения изолятора попадания через воду высокого потенциала на устройства, к которым подключена система с возможным поражением электрическим током людей или выхода из строя электронного оборудования;

- использование проточной (электропроводящей) воды в качестве среды, находящейся между двух электродов, подключенных к источнику высокого напряжения, в случае нарушения изолятора ведет к короткому замыканию и выходу из строя источника питания либо требует применения дорогостоящей высоковольтной системы защиты;

- конструкция, при которой разделение одного из электродов с протекающей жидкостью выполняется диэлектриком, достаточно сложна, требует герметизации и значительно увеличивает стоимость устройства;

- использование постоянного тока вместо импульсов ведет к значительно большему расходу электроэнергии;

- устройство предназначено только для обработки протекающих жидкостей, что исключает применение в системах хранения данных жидкостей либо требует организации циркуляции данных жидкостей в системах хранения, что усложняет (удорожает) конструкцию хранилища и ведет к дополнительному расходу энергии. Технический результат предлагаемого электростатического способа обработки жидкости заключается в повышении эффективности воздействия на жидкость, выражающейся в формировании центров кристаллизации или коагуляции, за счет чего происходит уменьшение образования отложений при снижении энергозатрат, улучшение очистки от существующих отложений, эффективное формирование агрегатов в эмульсиях и суспензиях, уменьшение сложности изготовления и стоимости устройства. Достижение технического результата по сравнению с устройством [12] обеспечивается применением компоновочной схемы, при которой все подключенные к источнику питания электроды вынесены за пределы зоны, в которой находится обрабатываемая жидкость, и заменой постоянного тока импульсным воздействием.

Электростатическое воздействие осуществляется без помещения обрабатываемой среды между электродами исключительно за счет непосредственного контакта обрабатываемого жидкости с элементом излучателя, являющимся центральным электродом сдвоенного конденсатора, не имеющим непосредственного подключения к источнику питания. Подключение источника питания производится к внешним электродам сдвоенного конденсатора. При циклическом заряде-разряде данного конденсатора на центральном электроде формируется потенциал, передающийся в жидкость и изменяющий его физическое состояние через ионизацию и коагуляцию молекул, в том числе формируя в жидкости компактные центры микрокристаллизации и вторичной коагуляции. На основе этих центров происходит формирование локальных кристаллических структур и/или агрегатов, зависящих от состава жидкости:

- в системах с водными растворами солей преимущественно формируются аргонитные и оксалатные структуры, имеющие высокую твердость и малые геометрические размеры, с одной стороны, предотвращая таким образом процессы их осаждения на внутренних элементах систем, транспортирующих или обрабатывающих жидкости, а с другой стороны, играющих роль эффективного микроабразива для механической очистки существующих отложений;

- в системах с эмульсиями и суспензиями (в том числе содержащими масла, нефтепродукты, органические взвеси) формируются агрегаты (коагулянты), позволяющие производить эффективную механическую и комплексную дифференциацию.

Технический результат предлагаемого устройства электростатической обработки жидкости заключается в компоновочном решении, обеспечивающем достижение необходимых режимов обработки, параметров надежности и ремонтопригодности при минимальных затратах.

Электростатический способ воздействия осуществляется устройством, содержащим последовательно включенные источник вторичного электропитания, блок генерации электрических колебаний и излучатель, включающий центральный электрод и внешние электроды, отличающимся тем, что соприкасающийся с обрабатываемым жидкостью элемент излучателя является изолированным центральным электродом сдвоенного конденсатора, не имеющим непосредственного подключения к источнику питания, циклический заряд-разряд которого выполняется через пластины внешних электродов, отделенные от центрального электрода и обрабатываемой жидкости изоляторами, а блок генерации электрических колебаний содержит управляющий контроллер, формирующий частоту и скважность импульсов, и модули формирования импульсов, формирующие импульсы заданной формы.

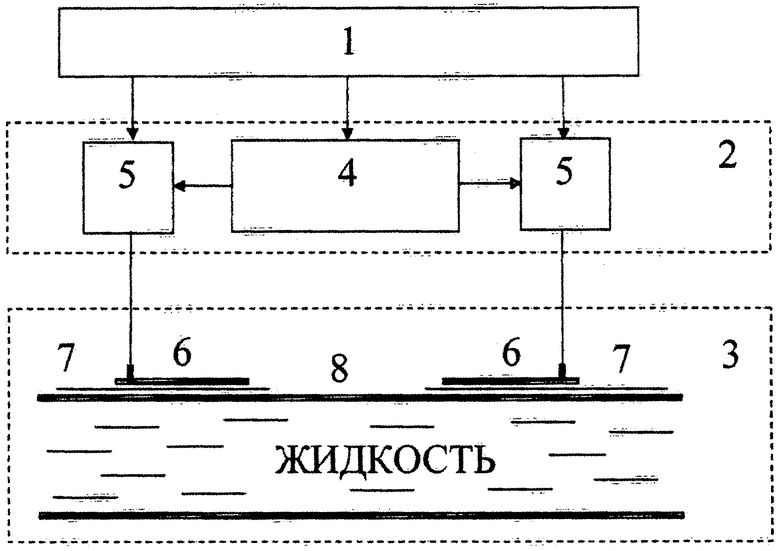

Устройство для обработки жидкости поясняется чертежом, на котором показана блок-схема устройства.

Устройство для обработки жидкости содержит источник вторичного электропитания 1, блок генерации электрических колебаний 2 и совмещенный с технологическим объектом излучатель 3, при этом блок генерации электрических колебаний 2 содержит управляющий контроллер 4, формирующий частоту и скважность импульсов, и модули формирования импульсов 5, формирующие импульсы заданной формы, а излучатель 3 содержит внешние электроды 6, изоляторы 7 и центральный электрод 8. Первый, второй и третий силовые выводы источника вторичного электропитания 1 подключены к одноименным выводам управляющего контроллера 4 и модулей формирования импульсов 5, а выход управляющего контроллера 4 подключен к входам модулей формирования импульсов 5.

Устройство работает следующим образом.

В исходном состоянии устройство обесточено. При подключении к питающей сети его ИВЭП 1 вырабатывает ряд питающих напряжений и подает их на силовые выводы контроллера 4 и модулей формирования импульсов 5, что включает устройство в рабочий режим.

Контроллер 4 генерирует управляющие импульсы определенной частоты F и скважности f, изменяющиеся в диапазонах F1-F2 и fl-f2, которые поступают в модули формирования импульсов 5, где преобразуются в импульсы специальной формы L, передаваемые на внешние электроды 6 излучателя 3, являющегося сдвоенным конденсатором, под действием чего происходит его циклический заряд-разряд. Таким образом, на центральном электроде 8 сдвоенного конденсатора излучателя 3 создается электростатический заряд, воздействующий на жидкость.

Автором разработаны варианты устройства электростатической обработки жидкости, заключающиеся в использовании с одним центральным электродом нескольких пар внешних электродов. Каждая пара имеет самостоятельный блок генерации электрических колебаний, при этом все блоки генерации настроены на совместную работу.

Опытная проверка эффективности работы в сопоставимых условиях проводилась в лаборатории Научно-производственного объединения ТМБИТ и на локальной станции очистки сточных вод автомойки, эксплуатируемой ООО ТЕХНОГРАД. В ходе проверки использовались опытный образец устройства электростатической обработки жидкости, приборы электромагнитной обработки воды «Термит Т-35» и «Аквакодер АК-1», аналог прототипа [12] (устройство электростатической обработки протекающей жидкости), изготовленный в лаборатории НПО ТМБИТ на основании информации, представленной в патенте [12], система механической фильтрации частиц размером 10 мкм и более, изготовленная в лаборатории НПО ТМБИТ, образцовые элементы трубопроводов с отложениями накипи.

Испытания проводили по следующим экспресс-методикам:

1. Искусственно приготовленный раствор в объеме 3 л с общей жесткостью 25 мг-экв/л (в 2,5 раза выше величины допустимой жесткости) и значением pH 7,5-7,7 пропускали в режиме непрерывной циркуляции под давлением 6 бар со скоростью 0,7 м/с. Последнюю осуществляли последовательно через тестируемое устройство, промежуточную емкость, металлопластиковую трубу и фторопластовую ячейку.

Отложение солей жесткости происходило на алюминиевом диске, помещенном на дне фторопластовой ячейки.

Температуру циркулирующего раствора поддерживали на уровне 95°C. Время циркуляции раствора в каждом опыте - 3 часа.

После окончания циркуляции диск вынимали из ячейки, промывали и высушивали на воздухе при 100°C до постоянного веса. По разнице веса диска до и после эксперимента определяли количество осадка на нем солей жесткости.

По нижеприведенной формуле находили противонакипной эффект.

Э=(mн-тм) * 100/mн,

Э - противонакипной эффект, %,

mн - масса накипи, получившейся из необработанной воды,г, mм - масса накипи, получившейся из обработанной воды, г.

Результаты испытаний приведены далее:

Контрольное испытание (без обработки) - масса накипи 1270 мг, Э=0%.

Обработка аналогом прототипа - испытание проведено неполностью. *

Обработка прибором «Термит Т-53», мощность 2 Вт, масса накипи 750 Мг, Э=40,9%.

Обработка прибором «Аквакодер АК-1», мощность 15 Вт, масса накипи 870 мг, Э=31,5%.

Обработка опытным образцом, мощность 1,2 Вт, масса накипи 540 мг, Э=57,5%.

В ходе испытаний отмечено значительное снижение накипеобразования по сравнению с аналогами при меньшей потребляемой мощности опытного образца.

* При изготовлении аналога прототипа [12] возник ряд сложностей, который оказал значительное влияние на проводящиеся испытания:

- все приведенные в описании изобретения [12] полимер-изоляторы (кроме PTFE) являются дорогостоящими материалами;

- полимеры-изоляторы с высокой диэлектрической проницаемостью Red KYNAR Flex, Black KYNAR Flex, описанные в изобретении [12], в Россию не поставляются;

- полимер-изолятор KYNAR поставляется только большими партиями и требует дорогостоящего специального оборудования для формирования изделий из него;

- полимер-изолятор KEVLAR требует дорогостоящего специального оборудования для формирования изделий из него.

Изоляционный элемент был выполнен из приведенного в описательной части патента PTFE (фторопласта) с толщиной изолятора 0.3 мм. В ходе проведения испытания при подключении постоянного напряжения 10000-12000 вольт произошел пробой с повреждением электронной части источника вторичного напряжения. Для продолжения испытания был изготовлен изолятор толщиной 0,5 мм. Под действием высокого давления через 2 ч 37 м произошла пластическая деформация изолятора и из стыка начала сочиться циркулирующая жидкость. На этом испытание аналога прототипа [12] было прекращено.

2. Искусственно приготовленный 20% раствор щавелевой кислота в объеме 12 л (аналог промышленного средства для очистки труб от ржавчины и накипи) пропускали в режиме непрерывной циркуляции под давлением 6 бар со скоростью 1,2 м/с последовательно через тестируемое устройство, промежуточную емкость, металлопластиковую трубу и образцовый элемент трубопровода с отложениями (диаметр 20 мм длина 1,4 м). Промывка образцового элемента приводила к удалению отложений на стенках, что регистрировалось визуально и по уменьшению веса образцового элемента. Температуру циркулирующего раствора поддерживали на уровне 60°C. Время циркуляции раствора в каждом опыте - 6 часов.

После окончания циркуляции образцовый элемент трубопровода отключали, промывали и высушивали воздухом при 100°С до постоянного веса. По разнице веса образцового элемента до и после эксперимента определяли эффективность очистки.

По нижеприведенной формуле находили эффект очистки. Э=(mo-mн)*100/mo,

Э - эффект очистки, %,

mo - потеря массы, получившаяся из обработанной жидкости, г,

mн - потеря массы, получившаяся из необработанной жидкости, г.

Результаты испытаний приведены далее.

Контрольное испытание (без обработки) - потеря массы 410 мг, Э=0%.

Обработка прибором «Термит Т-53», мощность 2 Вт, потеря массы 625 мг, Э=34,4%.

Обработка прибором «Аквакодер АК-1», мощность 15 Вт, потеря массы 690 мг, Э=40,6%.

Обработка опытным образцом, мощность 1,2 Вт, потеря массы 830 мг, 3=50,6%.

В ходе испытаний отмечено значительное визуальное увеличение просвета и рост потери массы отложений по сравнению с аналогами при меньшей потребляемой мощности опытного образца.

3. Искусственно приготовленный раствор органических и неорганических солей (с преимуществом карбонатных и сульфатных, включая органические соли железа) в объеме 12 л с общей минерализацией 9.8-10.2 г/л пропускали в режиме циркуляции под давлением 3 бар со скоростью 0,12 м/с в течение 10 часов с остановкой потока на 10 часов. Циркуляцию осуществляли последовательно через тестируемое устройство, промежуточную емкость, металлопластиковую трубу и тестовую стальную трубку диаметром 20 мм длиной 1 м, на стенках которой происходило формирование твердых отложений.

Температуру циркулирующего раствора поддерживали на уровне 27°C. Время циркуляции раствора в каждом опыте - 280 часов.

После окончания тестовую трубку отключали, промывали и высушивали на воздухе при 100°C до постоянного веса. По разнице веса трубки до и после эксперимента определяли количество сформировавшегося твердого осадка.

По нижеприведенной формуле находили противонакипной эффект.

Э=(mн-mм) * 100/mн,

Э - противонакипной эффект, %,

mн - масса осадков, получившаяся из необработанной воды, г,

mм - масса осадков, получившаяся из обработанной воды, г,

Результаты испытаний приведены далее.

Контрольное испытание (без обработки) - масса накипи 520 мг; Э=0%.

Обработка аналогом прототипа - испытание проведено неполностью. *

Обработка прибором «Термит Т-53», мощность 2 Вт, масса накипи 470 мг, Э=9,6%.

Обработка прибором «Аквакодер АК-1», мощность 15 Вт, масса накипи 430 Мг, Э=17,3%.

Обработка опытным образцом, мощность 1,2 Вт, масса накипи 385 мг, Э=25,9%.

В ходе испытаний отмечено значительное снижение количества формирующихся твердых осадков по сравнению с аналогами при меньшей потребляемой мощности опытного образца.

4. Искусственно приготовленную эмульсию (индустриальное масло И-40 - 900 мг/л; ТВИН-80 - 1:0,5; вода) в количестве 18 литров пропускали в режиме циркуляции под давлением 1,2 бар со скоростью 0,08 м/с в течение 20 минут. Циркуляцию осуществляли последовательно через тестируемое устройство, промежуточную емкость, металлопластиковую трубу и механический фильтрующий элемент.

Температуру циркулирующего раствора поддерживали на уровне 27°C.

После окончания фильтрующий элемент извлекали и взвешивали. По разнице веса до и после эксперимента определяли количество отфильтрованных агрегатов.

По нижеприведенной формуле находили коагулирующий эффект.

Э=(mм-mн) * 100/mн,

Э - коагулирующий эффект, %,

mн - масса осадков, получившаяся из необработанной воды, мг,

mм - масса осадков, получившаяся из обработанной воды, мг.

Результаты испытаний приведены далее.

Контрольное испытание (без обработки) - масса агрегатов 810 мг, Э=0%.

Обработка прибором «Термит Т-53», мощность 2 Вт, масса агрегатов 840 мг, Э=3,7%.

Обработка прибором «Аквакодер АК-1», мощность 15 Вт, масса агрегатов 830 мг, Э=2,47%.

Обработка опытным образцом, мощность 1,2 Вт, масса агрегатов 4320 мг, Э=433,3%.

В ходе испытаний отмечен значительный рост количества коагулируемых агрегатов по сравнению с аналогами при меньшей потребляемой мощности опытного образца. Экспериментальное сравнение с электрокоагуляторами [9-11] не производилось в связи с дороговизной и значительной сложностью последних, а также расходом электрического тока от 2 кВт/ч до 600 кВт/ч. Таким образом, имея даже большую производительность коагуляции устройства [9-11], проигрывают опытному образцу в энергопотреблении.

5. Введение опытного образца в систему Локальной станции очистки сточных вод автомойки, по отзывам эксплуатирующей организации, позволило на 12-15% сократить количество используемых флоакулянтов при сохранении необходимого уровня механической фильтраций.

Таким образом, испытания прибора позволяют судить об эффективности и реализуемости способа обработки жидкости и устройства для его осуществления в лабораторных и промышленных условиях.

При этом отмечена значительно меньшая сложность и стоимость устройства по сравнению с прототипом [12], возможность его более широкого использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДЫ (ВАРИАНТЫ) | 2000 |

|

RU2174960C1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДЫ | 2009 |

|

RU2429204C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДЫ | 2009 |

|

RU2429203C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕВЫХ ОТЛОЖЕНИЙ В ТЕПЛООБМЕННОЙ АППАРАТУРЕ | 2007 |

|

RU2342617C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 2004 |

|

RU2269734C1 |

| Устройство для защиты от образования отложений на поверхностях трубопроводов систем теплоснабжения | 2017 |

|

RU2635591C1 |

| ГАЗОРАЗРЯДНЫЙ ИМПУЛЬСНЫЙ ИСТОЧНИК ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2438220C2 |

| СПОСОБ МАГНИТОАКУСТИЧЕСКОЙ ОБРАБОТКИ ВОДНЫХ СИСТЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2312290C2 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК И СПОСОБ ГЕНЕРИРОВАНИЯ ЛУЧЕЙ ЗАРЯЖЕННЫХ ЧАСТИЦ | 2013 |

|

RU2621323C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 1998 |

|

RU2151355C1 |

Изобретение относится к электростатической обработке жидкостей и изменению свойств жидкости, формированию центров кристаллизации или коагуляции. Способ обработки жидкости заключается в электростатическом воздействии через центральный электрод 8 сдвоенного конденсатора, имеющий контакт с жидкостью и не имеющий непосредственного подключения к источнику питания. Циклический заряд-разряд центрального электрода 8 осуществляют через пластины внешних электродов 6, отделенных от жидкости и центрального электрода изоляторами 7, под воздействием электрических импульсов. Изобретение позволяет повысить эффективность обработки жидкости при снижении энергозатрат. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ обработки жидкости, заключающийся в электростатическом воздействии через электрод, имеющий контакт с жидкостью, отличающийся тем, что воздействие происходит путем контакта жидкости с центральным не имеющим непосредственного подключения к источнику питания электродом сдвоенного конденсатора, циклический заряд-разряд которого происходит через пластины внешних электродов, отделенные от жидкости и центрального электрода изоляторами, под воздействием электрических импульсов.

2. Устройство для реализации электростатического способа обработки жидкости, содержащее последовательно включенные источник вторичного электропитания, блок генерации электрических колебаний и излучатель, включающий центральный электрод и внешние электроды, отличающееся тем, что соприкасающийся с обрабатываемой жидкостью элемент излучателя является изолированным центральным электродом сдвоенного конденсатора, не имеющим непосредственного подключения к источнику питания, циклический заряд-разряд которого выполняется через пластины внешних электродов, отделенные от центрального электрода и жидкости изоляторами, а блок генерации электрических колебаний содержит управляющий контроллер, формирующий частоту и скважность импульсов, и модули формирования импульсов, формирующие импульсы заданной формы.

3. Устройство по п. 2, отличающееся тем, что с одним изолированным центральным электродом взаимодействует несколько пар внешних электродов с самостоятельными модулями формирования импульсов.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Устройство для измерения давлений в отливных формах строкоотливных наборных машин | 1952 |

|

SU96858A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДЫ | 2009 |

|

RU2429203C1 |

| US 5264102 A, 23.11.1993 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2015-03-27—Публикация

2013-07-25—Подача