Изобретение относится к области переработки органосодержащих отходов, в том числе илистых отходов бытовых сточных вод, животноводческих комплексов и птицефабрик для получения горючих продуктов, сырья для производства строительных материалов и удобрений для мелиорации почв, и может использоваться, в частности, на станциях очистки сточных вод в коммунальном хозяйстве и на животноводческих комплесах.

Известен реактор для пиролизной переработки органосодержащих отходов, содержащий футерованный корпус с размещенными внутри него камерами пиролиза, загрузочное устройство и узел выгрузки продукта, оборудованный транспортерами. Причем печь снабжена размещенными между камерами пиролиза прямоугольными шахтами для сбора и распределения парогазообразных продуктов с перфорированными для каждой камеры пиролиза стенками и конусообразной крышкой. Кроме того, в печи установлены один над другим наклонные перфорированные желоба-классификаторы и дополнительные ленточные транспортеры, размещенные один над другим под каждым желобом-классификатором. Угол наклона желобов-классификаторов составляет величину не менее угла естественного откоса твердых продуктов пиролиза и не более 65° (Патент RU №1679140, МПК F23G 5/027, 1991 г.).

Недостатком известного реактора являются низкие эксплуатационные качества, обусловленные сложностью обеспечения равномерного нагрева перерабатываемой измельченной массы бытовых отходов и поддержания оптимальных параметров процесса, что существенно увеличивает время переработки отходов, а также сложностью конструкции и низкой надежностью работы при наличии вращающихся и слабозащищенных элементов в зоне высоких температур и возможностью «пригорания» продуктов переработки к этим элементам.

Наиболее близким к заявляемому решению по технической сущности и достигаемому техническому эффекту является реактор для пиролизной переработки органосодержащих отходов, включающий цилиндрическую шахту с огнеупорной футеровкой, оснащенную загрузочным устройством и узлом выгрузки твердого продукта, газоходом для отходящих газов, коническими диафрагмами с запорными воронками, устанавливаемыми с возможностью вертикального перемещения и оснащенными штоками для открывания и закрывания отверстий в конических диафрагмах (Патент RU №1836603, МПК F23G 5/00, 1993 г.).

Недостатком известного устройства являются низкие эксплуатационные качества, обусловленные нерегулируемым перемещением перерабатываемого сырья в зонах пиролиза, горения, что не позволяет достаточно точно выдерживать время полной переработки сырья и обеспечивать равномерность его прогрева, когда непосредственно пиролизу подвергается только та его часть, которая по своему фракционному и компонентному составу успевает подвергнуться достаточно глубокому температурному воздействию при свободном падении через зону пиролиза, а остальная часть сгорает в зоне горения. При этом требуется подержание в реакторе очень высоких температур (выше 1500°С) при больших затратах топлива, что не позволяет проводить переработку сырья с получением не только газообразных, но и других ценных твердых (полукокс), и жидких (мазут) горючих продуктов, и снижает эффективность пиролизной переработки отходов.

Задачей, на решение которой направлено предлагаемое техническое решение, является разработка нового реактора для пиролизной переработки органосодержащих отходов, в том числе илистых отходов, с повышенными эксплуатационными качествами.

Технический результат, достигаемый при решении поставленной задачи, выражается в увеличении выхода полезных продуктов переработки за счет обеспечения оптимального режима переработки при относительно низких температурах и при регулировании времени переработки.

Поставленная задача решается тем, что реактор для пиролизной переработки органосодержащих отходов, включающий цилиндрическую шахту с огнеупорной футеровкой, оснащенную загрузочным устройством и узлом выгрузки твердого продукта, газоходом для отходящих газов, коническими диафрагмами с запорными воронками, установленными с возможностью вертикального перемещения и оснащенными штоками для открывания и закрывания отверстий в конических диафрагмах, отличается тем, что конические диафрагмы с запорными воронками выполнены перфорированными и установлены в цилиндрической шахте реактора в зоне сушки на уровне выше зоны пиролиза и в зоне пиролиза на уровне выше зоны горения, разгрузочный бункер в нижней части реактора выполнен коническим и оснащен запорным устройством для периодической выгрузки готового продукта.

Сопоставительный анализ существенных признаков предлагаемого технического решение с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признаки, указывающие, что конические диафрагмы с запорными воронками «выполнены перфорированными и установлены в цилиндрической шахте реактора», обеспечивают возможность за счет активного теплообмена поддерживать оптимальный температурный режим в зоне пиролиза и в зоне сушки, поскольку нагретый газ свободно проходит через перфорацию диафрагм и запорных воронок и по макропорам загружаемого в шахту сырья. Это не требует поддержания высоких температур для обеспечения процесса пиролиза, достаточным оказывается температура в зоне горения не выше 600°С, поскольку регулируется время переработки отходов и одновременно в шахте реактора находится сырье, по объему занимающее до 60-80% объема зон сушки и пиролиза, при этом процессы сушки и пиролиза проходят непрерывно, а перемещение сырья проводится парциально. Снижение температуры, при которой обеспечивается пиролизная переработка отходов, позволяет уменьшить расход горючих материалов, получаемых при такой переработке с возможностью использовать их в других производственных процессах, что существенно повышает экономическую эффективность утилизации отходов.

Признак, указывающий, что конические диафрагмы «установлены в зоне сушки на уровне выше зоны пиролиза» позволяет улучшить эксплуатационные качества реактора, поскольку исключает необходимость использования специальных устройств для предварительной сушки сырья. В зоне сушки в процессе работы реактора поддерживается температура в пределах 250-300°С, что также снижает потери тепла на предварительный нагрев сырья к моменту начала процесса пиролиза, за счет чего сокращается время проведения этого процесса и, следовательно, повышается производительность реактора.

Признак, указывающий, что конические диафрагмы установлены «в зоне пиролиза на уровне выше зоны горения», позволяет регулировать время переработки органосодержащих отходов, исключать воздействие прямого пламени на них и обеспечивать относительно равномерный прогрев по всей высоте зоны пиролиза, при этом увеличивается выход полезных продуктов пиролиза.

Признак «…разгрузочный бункер в нижней части реактора выполнен коническим и оснащен запорным устройством для периодической выгрузки готового продукта…» упрощает и ускоряет разгрузку реактора при минимальных потерях тепла и выбросах газов в атмосферу.

Таким образом, обеспечивается причинно-следственная связь совокупности отличительных признаков заявляемого технического решения и достигаемого технического результата: улучшенные эксплуатационные качества, обеспечиваемые за счет создания оптимального режима переработки органосодержащих отходов, в том числе илистых отходов, более равномерного их прогрева при снижении рабочей температуры в зоне горения, и регулирования времени его переработки, а также увеличения выхода полезных продуктов переработки.

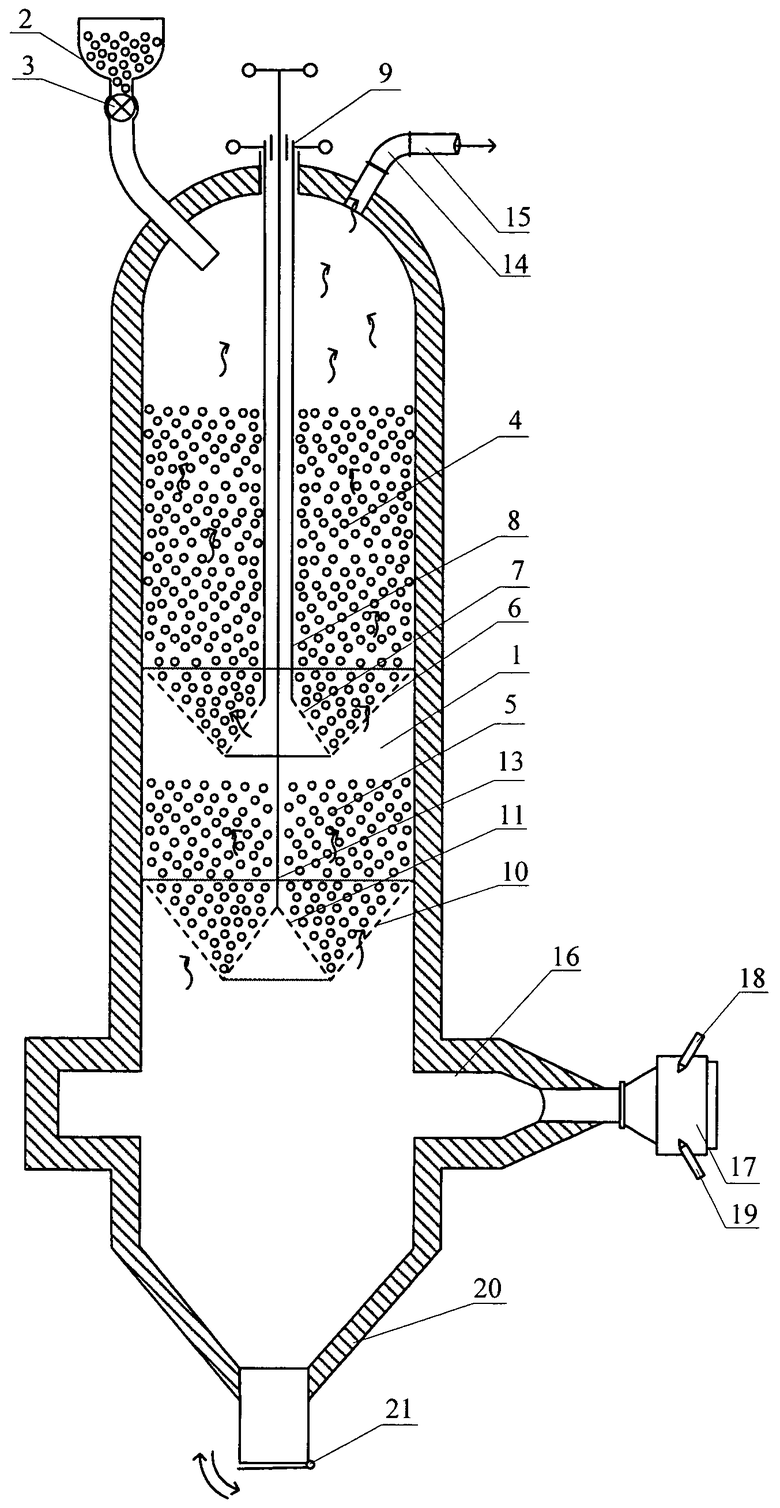

На чертеже изображен разрез реактора для пиролизной переработки органосодержащих отходов.

На чертеже показаны цилиндрическая шахта 1 реактора, приемный бункер 2, барабан 3, зона 4 сушки, зона 5 пиролиза, диафрагма 6, запорная воронка 7, полый шток 8, механизм управления 9, вторая диафрагма 10, запорная воронка 11, зона 12 горения, шток 13, газоходный канал 14, отводящий газоход 15, кольцевая камера 16 горения, форкамера 17, мазутная 18 и газовая 19 топливные горелки, разгрузочный бункер 20 и запорное устройство 21.

Реактор для пиролизной переработки органосодержащих отходов содержит вертикальную цилиндрическую шахту 1 реактора с огнеупорной футеровкой, оснащенную загрузочным устройством, выполненным, например, в виде приемного бункера 2 с вращающимся вокруг горизонтальной оси барабаном 3, разделенного на сегменты. В зоне 4 сушки цилиндрической шахты 1 реактора выше зоны 5 пиролиза установлена перфорированная коническая диафрагма 6 с конической запорной воронкой 7 также имеющей перфорацию, обеспечивающую проход газов. Коническая запорная воронка 7 имеет полый шток 8, который выведен на крышку реактора и оборудован механизмом управления 9 для открывания и закрывания запорной воронки 7. Вторая перфорированная коническая диафрагма 10, имеющая запорную воронку 11, установлена в зоне 5 пиролиза выше зоны 12 горения. Запорная воронка 11 также имеет шток 13, проходящий в полом штоке 8 и соединенный с механизмом управления 9.

В верхней части вертикальная шахта 1 реактора оснащена газоходным каналом 14 с отводящим газоходом 15, а в зоне 12 горения - кольцевой камерой 16 горения топливного газа, получаемого в процессе пиролиза, соединенной с форкамерой 17 оборудованной мазутной 18 и газовой 19 топливными горелками. В нижней части вертикальная шахта 1 реактора имеет разгрузочный бункер 20, выполненный коническим и оснащенный запорным устройством 21 для периодической выгрузки готового продукта. Стрелками показано направление движения парогазовой смеси, образующейся в процессе пиролизной переработки органосодержащих отходов.

Реактор для пиролизной переработки органосодержащих отходов работает следующим образом.

Перерабатываемые органосодержащие отходы, например илистый осадок сточных вод с наполнителем, в качестве которого могут использоваться отходы деревообработки и (или) резинотехнические изделия (измельченные автопокрышки), в виде брикетов или гранул транспортером подают в приемный бункер 2 загрузочного устройства и в один из сегментов барабана 3. За счет вращения барабана 3 вокруг его горизонтальной оси перемещают отходы в зону 4 сушки цилиндрической шахты 1 реактора с футерованными стенками. При этом органосодержащие отходы заполняют зону 4 сушки, отделенную от зоны 5 пиролиза перфорированной конической диафрагмой 6 с конической запорной воронкой 7. В форкамеру 17 через мазутную топливную горелку 18 подают жидкое топливо и обеспечивают подачу разогретого газа в кольцевую камеру горения 16, расположенную в зоне 12 горения. При этом температура в шахте 1 реактора повышается до оптимальной 350-600°С, при которой обеспечивается удаление избыточной влаги из отходов, размещенных в зоне 4 сушки. После чего с помощью полого штока 8 и механизма управления 9 приподнимают запорную воронку 7. При этом между конической диафрагмой 6 и воронкой 7 образуется зазор, чем обеспечивается перемещение отходов из зоны 4 сушки в зону 5 пиролиза. Запорную воронку 7 опускают с помощью полого штока 8, перекрывая зазор между конической диафрагмой 6 и воронкой 7, а в зону 4 сушки с помощью барабана 3 вновь загружают перерабатываемые отходы. За счет прохода разогретых газов через перфорированную коническую диафрагму 10, перфорированную коническую запорную воронку 11 и макропоры сырья - перерабатываемых отходов в зоне 5 пиролиза обеспечивается их термическая переработка - пиролиз. Причем процесс пиролиза органосодержащих отходов проходит без доступа воздуха, а окислительный потенциал газовой среды в зоне 5 пиролиза создается за счет остаточной влажности перерабатываемого сырья (до 5-10%) и наличия в указанной зоне диоксида углерода. При пиролизе углерод, содержащийся в перерабатываемых отходах, окисляется до моноокиси с образованием синтез-газа (СО+Н2). При проходе разогретых газов через перфорацию конической диафрагмы 6 и запорной воронки 7 в зону 4 сушки обеспечивается удаление влаги из загруженного сырья, а парогазовая смесь в верхней части вертикальной шахты 1 реактора отводится газоходным каналом 14 и газоходом 15 на очистку и охлаждение. При наличии прилегающих стенок, которыми оборудован барабан 3 загрузочного устройства, предотвращается выброс газов из шахты 1 реактора в атмосферу. Из парогазовой смеси конденсируется углеводородсодержащая составляющая, которая в дальнейшем может использоваться как жидкий топливный продукт в различных производственных процессах. Газовая составляющая, включающая и низкокалорийные газы, полностью сжигается в форкамере 17 и кольцевой камере горения 16, а их избыток используется, например, на отопительные нужды, что в конечном итоге обеспечивает защиту атмосферы от вредных выбросов. После подачи газов пиролиза в форкамеру 17 через газовую горелку 19 прекращают подачу жидкого топлива, а оптимальный температурный режим в реакторе поддерживают только за счет сжигания попутных топливных газов, образующихся в процессе пиролиза органосодержащих отходов. После завершения пиролиза органосодержащих отходов, что определяется временем их переработки, с помощью штока 13 и механизма управления 9 запорную воронку 11 приподнимают с образованием зазора между конической диафрагмой 10 и воронкой 11 и обеспечивают перемещение твердой составляющей переработки отходов в нижнюю часть цилиндрической шахты 1 реактора - разгрузочный бункер 20, объем которого должен быть больше общего объема зоны 5 пиролиза. В зависимости от времени переработки твердая составляющая представлена полукоксом, качественным высококалорийным топливом, использование которого возможно в различных производственных процессах для выработки тепловой энергии или зольным продуктом, использование которого целесообразно для приготовления удобрительных смесей. После выгрузки из зоны 5 пиролиза переработанных отходов в разгрузочный бункер 20 запорную воронку 11 опускают до совмещения с конической диафрагмой 10, перекрывают зазор и в зону 5 пиролиза из зоны 4 сушки перемещают обезвоженные отходы за счет поднятия запорной воронки 7, в зону сушки подают новый объем отходов. Периодически из разгрузочного бункера 20 после понижения температуры твердого продукта, полученного при пиролизной переработке органосодержащих отходов, производят его выгрузку открыванием запорного устройства 21.

При пиролизной переработке органосодержащего илистого осадка хозяйственно-бытовых сточных вод получают 40-50% (по отношению к абсолютно сухому веществу) твердых горючих продуктов (полукокс или пирокарбон) или зольного продукта, до 20-25% жидких продуктов нефтяного ряда (мазут) и до 15-17% газообразных продуктов (газ пиролиза - топочный газ), что определяет высокую эффективность использования реактора. Причем процесс пиролиза в реакторе практически полностью обеспечивается за счет газа, получаемого в нем, а твердые и жидкие продукты пиролиза могут весьма эффективно использоваться в различных технологических процессах для получения тепловой энергии. При этом за счет возможности сжигания низкокалорийных газов в таком реакторе исключается загрязнение атмосферы, а оперативное использование осадка сточных вод исключает необходимость создания громоздких иловых площадок, где его накопление происходит продолжительное время, что существенно снижает экологическую безопасность очистных сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО ИЛИСТОГО ОСАДКА СТОЧНЫХ ВОД | 2002 |

|

RU2239620C2 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИЗА МЕЛКОКУСКОВЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781054C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| РЕАКТОР ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2717778C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| УСТАНОВКА ПИРОЛИЗНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ | 2019 |

|

RU2725790C1 |

| Установка для утилизации отходов | 2017 |

|

RU2667398C1 |

Изобретение относится к области переработки органосодержащих отходов, в том числе илистых отходов бытовых сточных вод, животноводческих комплексов и птицефабрик для получения горючих продуктов, сырья для производства строительных материалов и удобрений для мелиорации почв, и может использоваться, в частности, на станциях очистки сточных вод в коммунальном хозяйстве и на животноводческих комплексах. Реактор включает цилиндрическую шахту с огнеупорной футеровкой, оснащенную загрузочным устройством и узлом выгрузки твердого продукта, газоходом для отходящих газов, коническими диафрагмами с запорными воронками, устанавливаемыми с возможностью вертикального перемещения и оснащенными штоками для открывания и закрывания отверстий в конических диафрагмах, причем конические диафрагмы с запорными воронками выполнены перфорированными и установлены в цилиндрической шахте реактора в зоне сушки и в зоне пиролиза. При этом разгрузочный бункер в нижней части реактора выполнен коническим и оснащен запорным устройством для периодической выгрузки готового продукта. Технический результат: улучшенные эксплуатационные качества, обеспечиваемые за счет создания оптимального режима переработки органосодержащих отходов, в том числе илистых отходов, более равномерного их прогрева при снижении рабочей температуры в зоне горения, и регулирования времени его переработки, а также увеличения выхода полезных продуктов переработки. 1 ил.

Реактор для пиролизной переработки органосодержащих отходов, включающий цилиндрическую шахту с огнеупорной футеровкой, оснащенную загрузочным устройством и узлом выгрузки твердого продукта, газоходом для отходящих газов, коническими диафрагмами с запорными воронками, установленными с возможностью вертикального перемещения и оснащенными штоками для открывания и закрывания отверстий в конических диафрагмах, отличающийся тем, что конические диафрагмы с запорными воронками выполнены перфорированными и установлены в цилиндрической шахте реактора в зоне сушки на уровне выше зоны пиролиза и в зоне пиролиза на уровне выше зоны горения, кроме того, разгрузочный бункер в нижней части реактора выполнен коническим и оснащен запорным устройством для периодической выгрузки готового продукта.

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| RU 2002129649 A, 27.04.2004 | |||

| RU 2005141385 A, 10.07.2007 | |||

| US 4508040 A1, 02.04.1985 | |||

Авторы

Даты

2015-04-10—Публикация

2014-04-08—Подача