Изобретение относится к области теплоэнергетики, а именно к установке для многоступенчатого термического обезвреживания и утилизации разнообразных бытовых и промышленных органосодержащих материалов (отходов или иного аналогичного сырья) различной степени влажности, совместно или порознь, в непрерывном автоматическом режиме 24/7. Патентуемый комплекс может применяться, в частности, для обезвреживания осадков сточных вод (далее - ОСВ) после механического обезвоживания, птичьего помета клеточного и подстилочного содержания птицы, отходов производства масложировой промышленности, нефтешламов, отходов ЦБК, пишевой, с/х, животноводческой и прочих областей.

В уровне техники известны различные установки для термической переработки и утилизации различного органического сырья, в которых в качестве реактора применяются многоподовые печи.

Так, из патента US6715431B1, опубл.06.04.2004, известна система термического обезвреживания органосодержащих отходов, включающая печь для сухого сжигания, имеющую множество сушильных камер и одну камеру для сушки и сжигания отходов различной влажности, печь для обжига, соединенную с печью для сухого сжигания через дымоходную трубу и в которой сжигается по меньшей мере один из сырых отходов, шлама, обычного мусора; первый модуль подачи дыма для пиролиза горячего воздуха, дыма и газа, выпускаемого из печной печи; модуль сжигания дыма, пылевой фильтр для фильтрации газообразных продуктов сгорания, второй модуль подачи дыма для выпуска дыма и горячего воздуха, поступающих через пылевой фильтр через воронку наружу; модуль нагрева воздуха для регулирования температуры воздуха, подаваемого в печь для сухого сжигания; охлаждающий резервуар для охлаждения свежего воздуха, подаваемого в печь для сухого сжигания.

Наиболее близким аналогом патентуемого изобретения является комплекс для термической переработки осадка сточных вод (патент US5190672, от 02.03.1993 г.), содержащий приемно-разгрузочное устройство, последовательно расположенные за ним смеситель высушенного и исходного влажного ОСВ, сушильное устройство, реактор для полного сжигания ОСВ, выполненный в варианте многоподовой печи с двумя точками раздельной загрузки для высушенного и исходного влажного ОСВ, двойной теплообменник-рекуператор, подогревающий раздельно теплоноситель (термомасло) для сушильного устройства, выполненного в виде дисковой сушилки, а также выпар из сушильного устройства и из зоны сушки влажного ОСВ реактора, многоступенчатое устройство газоочистки и систему золоудаления, снабжённую устройством плавления золы и витрификации шлака со своей отдельной системой газоочистки.

Недостатком данной установки, выбранной заявителем в качестве прототипа, является система распределения газовых потоков в реакторе, которая изначально предполагает работу реактора не в пиролизном режиме, а в режиме полного сжигания как пиролизного газа, так и пиролизного остатка внутри реактора без разделения этого процесса на две стадии - пиролиза-газификации ОСВ с последующим дожиганием пиролизного газа во внешнем горелочном устройстве (ГУ). Такое решение с неизбежностью предполагает необходимость наличия двух загрузочных устройств для раздельной загрузки в реактор сухого и влажного ОСВ в двух точках, что необходимо во избежание перегрева противоточного реактора при его работе исключительно на высушенном ОСВ с последующим выходом его из строя как из-за термического разрушения элементов конструкции реактора (футеровки, лап и гребков-перегребателей), так и из-за плавления золы ОСВ непосредственно в горячей зоне реактора с последующим застыванием шлака на нижних подах. Раздельная загрузка ОСВ приводит к тому, что в данной схеме верхняя часть реактора фактически выполняет роль второго сушильного устройства прямого действия обогреваемого частью очень горячего дымового газа, рециркулируемого непосредственно из горячей зоны реактора. Такое решение неизбежно приводит к тому, что смесь выпара и охлажденного дымового газа, которая отводится из реактора с самого верхнего пода, будет содержать также и недогоревший пиролизный газ, который образуется при контакте очень горячего дымового газа с уже подсушенным ОСВ, поступающим из верхней зоны сушки в центральную зону интенсивного горения ОСВ. Эту смесь выпара и газов нельзя направлять в систему газоочистки по причине высокой концентрации как смолистых веществ с высокой температурой конденсации, которые неизбежно сконденсируются в системе газоочистки и выведут её из строя, так и по причине высокого содержания неконденсируемых горючих веществ, а также токсичных веществ, представляющих опасность для окружающей среды. Кроме того, присутствующие в этой смеси горючие компоненты необходимы для поддержания положительного энергобаланса установки во избежание использования вспомогательного топлива. В обогреваемой горячим термомаслом дисковой сушилке, типичная температура масла для сушилок такого типа порядка 300°С и даже выше, из ОСВ также выделяются вместе с выпаром горючие и токсичные вещества в большой концентрации, поэтому выпар и газы из дисковой сушилки также не могут быть направлены сразу в систему газоочистки. В итоге приходится рециркулировать полностью как смесь газов и выпара из сушилки, так и смесь газов и выпара с верхнего пода реактора через нижнюю часть реактора и зону интенсивного горения сухого ОСВ с целью дожигания токсичных и горючих компонент. Одновременно с этим большое количество рециркулируемого выпара позволяет понизить температуру в самой горячей зоне реактора и тем самым предотвратить его перегрев. Минусом такого решения является невозможность прямой рециркуляции всех вышеперечисленных смесей газов и выпара в реактор из-за того, что при прямой рециркуляции реактор переохладится и процесс горения ОСВ прервётся. Чтобы этого не произошло, в установке-прототипе используется система рекуперации тепла, состоящая из теплообменника, в котором рециркулируемые газовые смеси подогреваются перед подачей в реактор выходящим из реактора на газоочистку горячим дымовым газом. Известно, что теплообменники типа "газ-газ" имеют большие габариты и большую металлоемкость а также склонность к загрязнению поверхностей теплообмена конденсируемыми примесями и пылью, которые в данной установке неизбежно будут присутствовать в газах по обе стороны теплообменника, что делает применение такой схемы рекуперации тепла невыгодным как с эксплуатационной, так и с экономической точек зрения.

Кроме того, типичная влажность исходного ОСВ, который будет подаваться на эту установку, лежит в диапазоне 75-80%. При этом низшая теплота сгорания абсолютно сухого ОСВ обычно лежит в диапазоне 16-20 МДж на кг. Поэтому даже при наличии заявленной в прототипе системе рекуперации тепла из-за большого количества выпара, рециркулируемого через реактор, не удастся обеспечить условия высокотемпературного сжигания ОСВ в центральной зоне реактора по той причине, что для достижения этой цели весь выпар пришлось бы нагреть до той же самой высокой температуры, что невозможно из-за недостаточной низшей теплоты сгорания ОСВ. В данной схеме-прототипе температура в самой горячей зоне реактора скорее всего будет лежать в окрестности 800ᵒ С для типичного ОСВ. Кроме того, как показывает практика, реактор на основе многоподовой печи в принципе не смог бы обеспечить полноту сгорания газовых смесей даже и при условии высокотемпературного дожигания при температурах порядка 1200° - 1300°С - из-за высокой степени неоднородности и неравновесности процессов в зоне интенсивного горения ОСВ. Известно также, что полное прямое сжигание ОСВ в многоподовых реакторах приводит к образованию большого количества окислов азота из органического топливного азота. Помимо всего прочего, многоподовые реакторы, работающие при температурах выше 900-950°С, становятся слишком дорогостоящими. Из вышесказанного следует самый существенный недостаток установки-прототипа, заключающийся в том, что дымовой газ на выходе из реактора неизбежно содержит в высоких концентрациях горючие компоненты и токсичные загрязнители, в том числе диоксины и фураны, что требует сложной и дорогостоящей многоступенчатой системы газоочистки, которая и присутствует в установке-прототипе. В частности, для поглощения диоксинов, фуранов и окислов азота предлагается использовать фильтры, заполненные расходным материалом - активированным древесным углем, что порождает проблему последующей регенерации или утилизации этого угля с уничтожением диоксинов, фуранов и нейтрализацией окислов азота. Система газоочистки установки-прототипа не предлагает эффективного решения для очистки дымового газа от неконденсируемых горючих компонент, например от окиси углерода (угарного газа). Зола ОСВ на выходе из установки-прототипа также может содержать диоксины и фураны, что признают и сами авторы, по причине невозможности обеспечить полное дожигание ОСВ до золы, так как при существующей схеме распределения газовых потоков в многоподовом реакторе зола с остаточным углеродом слишком быстро остывает в нижней части реактора из-за рециркуляции большого количества выпара, а также из-за того, что смесь выпара и дымового газа сильно разбавляет воздух, подаваемый на нижний под реактора и предназначенный для дожигания остаточного углерода, снижая тем самым концентрацию кислорода. Предлагаемая для решения этой проблемы система высокотемпературного переплавления золы в шлак с последующей витрификацией с целью иммобилизации тяжелых металлов и уничтожения остаточных диоксинов и фуранов в золе требует внешнего источника тепла и является существенно энергозатратной.

Техническая проблема, решаемая предлагаемой заявителем конструкцией, заключается в исключении перечисленных недостатков и в обеспечении возможности переработки органосодержащих отходов в автотермическом режиме без привлечения внешних источников тепла в какой-либо форме.

Поставленная задача в предлагаемом комплексе решается за счет разработанной схемы распределения газовых потоков в системе и распределения зон сжигания отходов в многоподовой печи.

Техническим результатом патентуемого изобретения является достижение максимально возможного обезвреживания и утилизации органических отходов в непрерывном автоматическом режиме 24/7 при отсутствии выбросов в окружающую среду опасных вредных веществ за счет использования чёткого аппаратурного разделения технологического процесса обезвреживания и утилизации на отдельные стадии, выполняемые на спроектированных и оптимизированных для этих стадий агрегатах, а также обеспечение полной энергонезависимости установки по тепловой энергии.

Заявленный технический результат достигается за счет конструкции комплекса термического обезвреживания и утилизации органических (или органосодержащих) отходов различной степени влажности и консистенции, содержащий систему приемно-загрузочных устройств с измельчителем и смесителем для подлежащих переработке отходов с мелкой фракцией высушенных отходов, соединенную с сушильным устройством, соединенным также с системой рецикла смеси выпара и дымового газа, соединенной с сепаратором-охладителем для отсева мелкой фракции высушенных отходов и охлаждения высушенного материала, и реактором пиролиза-газификации отходов, систему подготовки нейтрализующего сернистые соединения известкого раствора, систему золоудаления, горелочное устройство для дожигания пиролизного газа, смеситель горячего дымового газа из горелочного устройства с сушильным агентом-теплоносителем из системы рецикла сушильного устройства, газоочистное устройство, выполненное в виде системы циклонов, конденсора-коллектора и скруббера с каплеуловителем, снабженного системой охлаждения скрубберного раствора, и дымовой трубы. Согласно изобретению, приемно-загрузочное устройство включает соединенный с выводным каналом накопительного бункера экструдер с профилированным соплом и транспортер, выполненный с возможностью подачи материала в смеситель заданными порциями и размерами, реактор пиролиза-газификации отходов представляет собой многоподовую печь с полым валом и лапами, снабженную системой распределения газовых потоков, включающую вентиляционные устройства, расположенные по валу реактора, в нижней зоне камеры реактора и в верхней зоне камеры реактора, систему распределительной подачи воды и воздуха на охлаждение зольного остатка и систему распределительной подачи воздуха на окисление углеродного/ококсованного остатка в реакторе, двухстадийное горелочное устройство с распределённой подачей окислителя для конверсии и последующего дожигания генераторного/пиролизного газа, смеситель горячего дымового газа из горелочного устройства с сушильным агентом-теплоносителем, который эжектируется из системы рецикла сушильного устройства, выполнен в эжекторном варианте с последующей подачей смешанного газового потока в сушильное устройство.

В предлагаемом решении система распределения газовых потоков позволяет осуществлять работу реактора в пиролизном режиме при условии загрузки в реактор только высушенного материала. Так как при пиролизном режиме непосредственно в реакторе сгорает по преимуществу углеродный пиролизный остаток и только часть пиролизного газа, причём схема распределения газовых потоков позволяет управлять как общим количеством, так и пропорцией сгорания того и другого горючего компонента, то не существует проблемы перегрева реактора и можно управлять калорийностью и температурой пиролизного газа на выходе из реактора. Поэтому можно обеспечить условия, при котором на выходе из реактора получается пиролизный газ, температура и калорийность которого позволяют дожигать этот газ во внешнем высокотемпературном горелочном устройстве.

При этом полностью дожигаются все горючие компоненты и разрушаются токсичные вещества типа фуранов и диоксинов. Быстрая закалка дымового газа из ГУ в смесителе и сушильном устройстве позволяет избежать образование вторичных диоксинов. Проблема образования окислов азота из топливного азота решается уже в самой системе реактор-ГУ посредством разделения процесса сжигания материала на две стадии. В результате можно ограничиться простой системой газоочистки, состоящей из циклонов и скруббера с возможной установкой дезодорирующего фильтра для улавливания дурно пахнущих веществ, которые могут выделяться при сушке материала. Этот фильтр предпочтительно выполнять в виде недорогого противоточного биофильтра, представляющего собой контейнер с загрузочным и разрузочным устройствами, наполненный древесной щепой или аналогичным материалом-субстратом, который заселён бактериями. Субстрат квазипериодически движется протовоточно потоку очищаемого дымового газа и тем самым постепенно по мере износа и насыщения поглощёнными веществами заменяется на свежий субстрат, загружаемый сверху в контейнер. Отработанный субстрат может быть утилизирован здесь же в реакторе в качестве вспомогательного топлива.

Так как в заявленной установке выпар из материала не рециркулируется в реактор, а сразу отводится в систему газоочистки, то отпадает необходимость в каких-либо дорогостоящих рекуператорах-теплообменниках типа "газ-газ", так как и без него можно поддерживать достаточно высокие температуры как в реакторе, так и в ГУ в режиме автотермической переработки материала без использования вспомогательного топлива в случае типичного по влажности и калорийности материала. В качестве сушильного устройства может быть использована простая и дешёвая барабанная сушилка с прямой сушкой теплом дымового газа и рециклом агента-теплоносителя, что исключает необходимость отдельного теплообменника для обогрева сушилки. Использование рецикла сушильного агента-теплоносителя позволяет контролировать температуру в сушилке в пределах, не допускающих протекание процесса мягкого пиролиза (торрефикации) материала в процессе сушки, что, в отличие от дисковой сушилки, предотвращает выделение летучих горючих и токсичных веществ из материала в значительных количествах, а также не позволяет образовываться диоксинам. Система распределения газовых потоков в реакторе установки от заявителя не предполагает подачи смеси выпара и пиролизного газа в самую нижнюю часть реактора, что позволяет поддерживать в начале зоны дожигания остаточного углерода температуру и концентрацию кислорода достаточные для уничтожения остаточных диоксинов и фуранов.

При этом система распределения газовых потоков на нижних подах зоны дожигания остаточного углерода и подача воды позволяет контролировать содержание остаточного углерода в золе, получая таким образом биококс, и поддерживать энергетический баланс всей системы, обеспечивая автотермичность всего процесса. Этот остаточный углерод хорошо связывает тяжёлые металлы предотвращая их выщелачивание в окружающую среду при захоронении биококса, использовании его как улучшителя почв при рекультивации полигонов и свалок или использовании его в качестве богатого фосфором удобрения и улучшителя почв в лесном и лесопарковом хозяйстве, а также для выращивания непищевых сельскохозяйственных культур. Это решение является приемлемой альтернативой предложенному в прототипе энергозатратному способу плавления золы с последующей витрификацией шлака.

Таким образом, предлагаемая установка свободна от всех вышеперечисленных недостатков установки-прототипа. Она позволяет осуществлять полное обезвреживание типичных по влажности и калорийности органосодержщих отходов и/или сырья различной влажности в автотермическом режиме с соблюдением существующих экологических нормативов и при гораздо более низких капитальных и эксплуатационных затратах нежели установка-прототип.

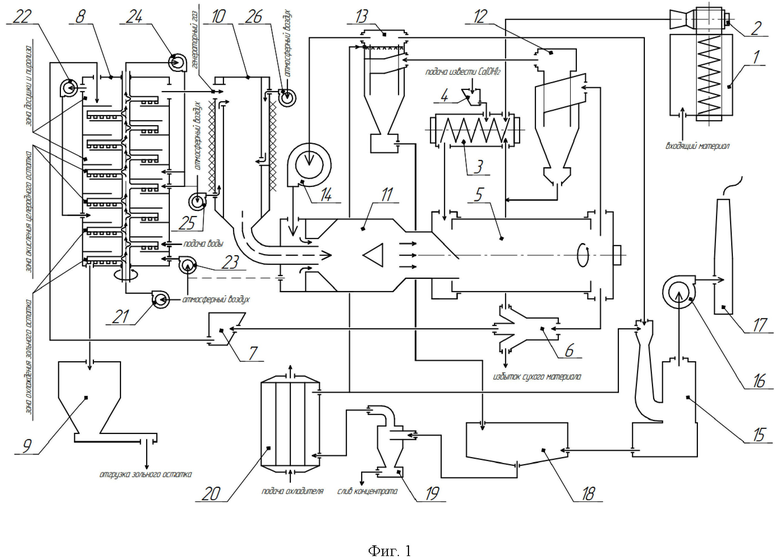

Далее решение поясняется ссылками на фиг.1, где приведена технологическая схема для многоступенчатого термического обезвреживания и утилизации разнообразных бытовых и промышленных органосодержащих отходов и/или иного аналогичного сырья различной степени влажности.

Установка для многоступенчатого термического обезвреживания и утилизации органосодержащих отходов и/или иного аналогичного сырья различной консистенции и степени влажности содержит приемно-разгрузочное устройство, состоящее из накопительного бункера (1), в которое поступает подлежащий переработке материал. Материал представляет собой органосодержащие отходы, в частности иловый остаток сточных вод городской канализации (до 80% содержания воды), хранилища (иловые карты) илового остатка сточных вод городской канализации (50…85% содержания воды), куринный помёт, помёт индейки, свинной помёт (содержат 45…85% воды), нефтешламы (45...85% влажности), древесные опилки (от 40% воды), пропитанные каким-либо отходом древесные опилки, скоп и лигниносодержащие от ЦБК (около 80% воды), пропитанный скоп каким-либо отходом.

Из бункера по выводному каналу перерабатываемый материал (органосодержащие отходы и/или сырье) через экструдер (2) подается на смеситель (3). В смеситель добавляется транспортером мелкая фракция сухого материала с сепаратора-охладителя (6), гашёная известь из бункера (4), а также пыль, уловленная в циклонах (12). Согласованная работа экструдера с профилированным соплом и транспортёра подачи входящего материала до смесителя позволяет подавать входящий материал в смеситель заданными порциями и размерами для оптимального смешения в смесителе с сухим подмесом. Полученные в смесителе гранулы материала подаются транспортером в сушилку (5). Также в сушилку из вихревого смесителя газов (11) подается теплоноситель, состоящий из смеси горячих дымовых газов из высокотемпературного горелочного устройства - дожигателя пиролизного газа (10) и части смеси охлажденного и частично очищенного и сконденсированного дымового газа с выпаром, выходящих из сушилки по газоходу. Эта смесь дымового газа с выпаром направляется в циклон (12), после которого газ, очищенный от мелкой фракции сухого материала подаётся на конденсор-коллектор (13), из которого часть газов отводится вентилятором (14) на смеситель газов (11), а оставшаяся часть по газоходу поступает на газоочистку (15). Из сушилки высушенный материал влажностью до 25% поступает в сепаратор-охладитель (6), в котором происходит отсев мелкой фракции сухого ОСВ и охлаждение высушенного материала. Мелкая фракция материала поступает в смеситель (3) для подмешивания в исходный влажный материал совместно с пылью, уловленной в циклонах (12). Часть крупной фракция сухого материала при наличии избытка подаётся частично в накопительный бункер, а основная часть в накопительный топливный бункер (7) реактора пиролиза/газификации (РПГ) (8), который выполнен в виде вертикальной противоточной многоподовой печи (МПП), состоящей из множества подов, количество которых зависит от характеристик перерабатываемого материала и требуемой производительности установки.

Высушенный материал равномерно загружается из бункера (7) на верхний под РПГ (8). Перерабатываемый материал перемещается противоточно потоку газов в реакторе с верхнего пода на нижерасположенные поды вдоль поверхности подов, от центра пода к перепускным отверстиям, расположенным по периметру на периферии пода для разбрасывающих подов, и от периферии пода к перепускному отверстию в центре собирающих подов. Перемещение материала осуществляется при помощи перегребателей, которые закреплены на полых лапах, закреплённых в свою очередь на вращающемся полом валу реактора. Вал и лапы реактора охлаждаются атмосферным воздухом, нагнетаемым в вал вентилятором (21). В процессе перемещения по подам материал нагревается противоточным потоком восходящих горячих газов, досушивается и пиролизуется. Богатый углеродом пиролизный остаток дожигается в зоне реактора, расположенной ниже зоны досушки и пиролиза. Минеральный остаток (зола) охлаждается в самой нижней зоне реактора атмосферным воздухом, нагнетаемым вентилятором (23). С той же целью туда подаётся вода через патрубок, размещенный в самой нижней зоне. При этом остаточный кислород в этом выпаре нагревается и расходуется для дожигания пиролизного остатка в расположенной выше зоне дожигания. Охлажденный зольный остаток через шлюз поступает в накопительный герметичный бункер с разгрузочным устройством (9) в целях последующего захоронения или использования в зависимости от перерабатываемого материала. Например, при переработке ОСВ или птичьего помёта зольный остаток может быть использован в качестве удобрения. Контролируя количество и температуру воздуха и газа, подаваемого в зону дожигания пиролизного остатка вентиляторами (21), (22), (23) и (24), можно получать на выходе из реактора зольный остаток с варьируемым содержанием углерода, например биококс в случае переработки разнообразной биомассы.

В результате противоточного теплообмена между твёрдой и газовой фазами в реакторе по высоте формируется характерный температурный профиль с максимальной температурой на подах, расположенных примерно в середине реактора, в зоне интенсивного горения пиролизного/углеродного остатка и его газификации.

В целях управления температурным профилем и интенсификации процесса дожигания пиролизного остатка на поды, расположенные в зоне дожигания пиролизного остатка, непосредственно под зоной интенсивного горения пиролизного остатка и его газификации дополнительно подаётся, распределяясь по подам, атмосферный воздух непосредственно от вентилятора (24) и рециркулируемого газа от вентилятора (22). При этом количество воздуха, суммарно подаваемого в эту зону дожигания, может превышать количество воздуха стехиометрически необходимого для полного дожигания пиролизного остатка до золы.

Горючий и горячий пиролизный/генераторный газ, содержащий большое количество водяного пара и углекислого газа, подается по газоходу с верхнего пода реактора для дожигания в ГУ (10). Часть этого пиролизного газа рециркулируется в реактор вентилятором (22) на под, расположенный под зоной интенсивного горения пиролизного остатка и газификации, где водяной пар и углекислый газ газифицируют углерод пиролизного остатка. Одновременно с этим данный рецикл позволяет контролировать максимальную температуру в зоне интенсивного горения и газификации за счёт эндотермических реакций газификации водяным паром и углекислым газом а также позволяет использовать окисление части пиролизного газа с выхода реактора для поддержания процессов досушки и пиролиза на верхних подах реактора. Одновременно с этим, за счет рецикла пиролизного газа, происходит процесс конверсии тяжелых смол пиролизного газа в более лёгкие смолы с низкой температурой конденсации, а именно за счёт их парциального окисления в условиях недостатка кислорода относительно его количества, необходимого по стехиометрии для полного окисления перерабатываемого материала, а также повышается температура пиролизного газа на выходе из реактора, что препятствует конденсации и осаждению смол на верхних подах реактора и в газоходе между реактором (8) и ГУ (10).

Воздух, который подаётся распределенно по подам реактора, подаётся из кольцевых коллекторов, опоясывающих реактор в нескольких точках по окружности пода. При этом он подаётся либо тангенциально вдоль поверхности пода через сопла, расположенные на периферии пода, либо через сопла, расположенные внутри реактора на расстоянии примерно половины радиуса пода от периметра пода так, чтобы потоки воздуха были направлены перпендикулярно поверхности пода. Такой способ подачи воздуха создает вихревое движение газов в межподовом пространстве, что улучшает контакт между газовой и твердой фазами и интенсифицирует процессы пиролиза и дожигания пиролизного остатка, повышая тем самым производительность реактора и установки в целом.

В целях более эффективного охлаждения золы и контроля значения максимальной температуры в зоне интенсивного горения и газификации (нижняя зона камеры РПГ) посредством эндотермической реакций газификации углерода пиролизного остатка водяным паром и углекислым газом на нижние поды реактора может подаваться вентилятором (23) часть охлажденного и насыщенного водяным паром дымового газа после вентилятора рецикла (14)

Система распределения газовых потоков в реакторе (8) обеспечивает поддержание в реакторе температурного профиля автотермического процесса пиролиза-газификации оптимального для конкретного перерабатываемого в реакторе материала с последующим дожиганием пиролизного остатка вплоть до золы и получение на выходе из реактора пиролизного газа, температура и калорийность которого достаточны для автотермического дожигания во внешнем ГУ (10). При этом благодаря наличию восстановительной атмосферы на подах начиная с зоны интенсивного горения и газификации и выше предотвращается образование окислов азота из топливного органического азота. Предлагаемая система распределения газовых потоков позволяет также контролировать максимальную температуру в реакторе, предотвращая плавление зольного остатка, и позволяет контролировать содержание остаточного углерода в зольном остатке на выходе из реактора, а также позволяет интенсифицировать процессы пиролиза и дожигания пиролизного остатка, что повышает производительность реактора и установки в целом.

Реактор работает под давлением немного ниже атмосферного, что предотвращает попадание газов и пыли в помещение комплекса.

Дожигание генераторного газа из реактора производится в высокотемпературном вихревом горелочном устройстве (ГУ) - дожигателе горячих малокалорийных газов (10). В ГУ подается атмосферный воздух воздуходувкой (25) в первичную зону ГУ и воздуходувкой (26) во вторичную зону ГУ. При необходимости повышения температуры в ГУ в него может подаваться горячий воздух из вала реактора (8) через воздуходувку (25). Форма и габариты камеры сгорания ГУ обеспечивают температуру горения пиролизного газа до 1240°С и время пребывания газа в камере сгорания около двух секунд, что обеспечивает полное разложение первичных диоксинов и прочих опасных химических соединений и сложных углеводородов, которые могли образоваться в реакторе или изначально присутствовали в материале. Горячий дымовой газ из ГУ поступает в эжекторный смеситель (11), где смешивается с частью смеси дымового газа и выпара, которые покидают сушилку через циклон (12) конденсор-коллектор (13) и вентилятор (14). В смесителе образуется теплоноситель с температурой, оптимальной для безопасной сушки материала, и низким содержанием кислорода, что предотвращает возгорание материала внутри сушилки (5). В смесителе и сушилке происходит быстрое охлаждение горячего дымового газа из ГУ (10) (закалка), что предотвращает образование вторичных диоксинов и иных опасных веществ. ГУ (10), смеситель (11) и сушилка (5) работают под давлением ниже атмосферного, что предотвращает попадание газов в помещение комплекса. За счёт эффекта эжектирования смеситель создаёт дополнительное разрежение воздуха в ГУ (10) и реакторе (8), что способствует беспрепятственному отводу пиролизного газа из реактора (8) и дымового газа из ГУ (10).

Избыточный дымовой газ с выпаром, выходящий из конденсора-коллектора (13), поступает в систему газоочистки, состоящей из скруббера с каплеуловителем (15), системы приготовления скрубберного раствора (18) и системы охлаждения скрубберного раствора, состоящей из теплобменника (20), гидроциклона (19), циркуляционного насоса (не указан) и внешнего контура, в котором циркулирует охлаждающий теплоноситель. В скруббере (15) происходит конденсация испаренной из материала воды, нейтрализация кислых газов и осаждение мелкодисперсной пыли в скрубберном растворе. Излишек скрубберного раствора, образующийся из-за конденсации выпара, направляется на водоочистные сооружения. Скрубберный осадок из скруббера (15) и гидроциклона (19) подлежит дальнейшей переработке или захоронению. Скрубберный раствор охлаждается через теплообменники (20), так что контур циркуляции скрубберного раствора изолирован от окружающей среды. Внешний контур системы охлаждения скруббера, в который отводится тепло конденсации выпара и остаточное теплосодержание дымового газа, может быть совмещён с системой отопления и горячего водоснабжения. Очищенный дымовой газ оконечным дымососом (16) направляется в дымовую трубу (17). Дымосос (16) совместно с вентилятором (14) создаёт давление ниже атмосферного по всему газовому тракту комплекса, что предотвращает проникновение газов и пыли из всех агрегатов и газоходов в помещение комплекса и окружающую среду. Выбрасываемые в атмосферу газы в итоге состоят из углекислого газа, азота и водяного пара.

В случае недостаточной для поддержания автотермического процесса теплотворной способности основного материала, подлежащего переработке, конструкция установки допускает использование вспомогательного жидкого, твердого или газообразного топлива, в том числе в виде соответствующих отходов. При этом твердое топливо может добавляться непосредственно в смеситель (3) или в накопительный бункер (7), или реактор (8), а жидкое и газообразное топливо может подаваться в реактор (8) и/или ГУ (10). При необходимости установка может быть дополнена измельчителем перерабатываемого материала и вспомогательного твёрдого топлива, загрузочными бункерами хранения вспомогательного топлива с устройствами его подачи в соответствующие агрегаты установки.

Далее приведены примеры осуществления изобретения.

Пример 1. Переработка осадка сточных вод (ОСВ).

Из бункера (1) ОСВ с водоочистных сооружений пастообразной консистенции с влажностью порядка 78-80% и ниже (типичное значение 75…76%) через экструдер (2) подается на смеситель (3). В смеситель добавляется транспортером мелкая фракция сухого материала с сепаратора-охладителя (6), гашёная известь из бункера (4), а также пыль, уловленная в циклонах (12). Полученные в смесителе гранулы ОСВ подаются транспортером в сушилку (5). Также в сушилку из смесителя газов (11) подается теплоноситель, состоящий из смеси горячих дымовых газов из высокотемпературного горелочного устройства - дожигателя пиролизного газа (10) и части смеси охлажденного дымового газа с выпаром, выходящих из сушилки по газоходу. Эта смесь дымового газа с выпаром направляется в циклон (12), после которого газ, очищенный от мелкой фракции сухого материала подаётся на конденсор-коллектор (13), из которого часть газов отводится вентилятором (14) на смеситель газов (11), а оставшаяся часть по газоходу поступает на газоочистку (15). Из сушилки высушенный ОСВ влажностью до 25% поступает в сепаратор-охладитель (6), в котором происходит отсев мелкой фракции сухого ОСВ и охлаждение высушенного материала. Мелкая фракция ОСВ поступает в смеситель (3) для подмешивания в исходный влажный ОСВ совместно с пылью ОСВ, уловленной в циклонах (12). Часть крупной фракция сухого ОСВ при наличии избытка подаётся частично в накопительный бункер, а основная часть в накопительный топливный бункер (7) реактора пиролиза/газификации (РПГ) (8) в виде многоподовой печи, содержащей 11 подов.

Высушенный ОСВ равномерно загружается из бункера (7) на верхний под РПГ (8). Перерабатываемый материал перемещается противоточно потоку газов в реакторе с верхнего пода на нижележащие поды вдоль поверхности подов, от центра пода к перепускным отверстиям, расположенным по периметру на периферии пода для разбрасывающих подов, и от периферии пода к перепускному отверстию в центре собирающих подов. Перемещение материала осуществляется при помощи перегребателей, которые закреплены на полых лапах, закреплённых в свою очередь на вращающемся полом валу реактора. Вал и лапы реактора охлаждаются атмосферным воздухом, нагнетаемым в вал вентилятором (21). В процессе перемещения по подам материал нагревается противоточным потоком восходящих горячих газов, досушивается и пиролизуется. Богатый углеродом пиролизный остаток дожигается в зоне реактора, расположенной ниже зоны досушки и пиролиза. Минеральный остаток с содержанием углерода до 15% (зольный остаток) охлаждается в самой нижней зоне реактора атмосферным воздухом, нагнетаемым вентилятором (23). С той же целью туда подаётся вода через патрубок, размещенный в нижней зоне. При этом остаточный кислород в этом выпаре нагревается и расходуется для дожигания пиролизного остатка в расположенной выше зоне дожигания. Охлажденный зольный остаток через шлюз поступает в накопительный герметичный бункер с разгрузочным устройством (9).

Горючий и горячий пиролизный газ, содержащий большое количество водяного пара и углекислого газа, подается по газоходу с верхнего пода реактора для дожигания в ГУ (10). Часть этого пиролизного газа рециркулируется в реактор вентилятором (22) на под, расположенный под зоной интенсивного горения пиролизного остатка и газификации, где водяной пар и углекислый газ газифицируют углерод пиролизного остатка.

На нижние поды реактора подают вентилятором (23) часть охлажденного и насыщенного водяным паром дымового газа после вентилятора рецикла (14)

Далее производят дожигание горючего газа из реактора в высокотемпературном вихревом горелочном устройстве (ГУ) - дожигателе горячих малокалорийных газов (10). В ГУ подается атмосферный воздух воздуходувкой (25) в первичную зону ГУ и воздуходувкой (26) во вторичную зону ГУ . Температура горения пиролизного газа составляет до 1240°С и время пребывания газа в камере сгорания около двух секунд. Горячий дымовой газ из ГУ, являясь эжектируемым поступает в смеситель газов (11), где смешивается с частью смеси дымового газа и выпара, являясь эжектирующим, которые покидают сушилку через циклон (12) конденсор-коллектор (13) и нагнетается вентилятором (14). В смесителе образуется теплоноситель с температурой, оптимальной для безопасной сушки ОСВ, и низким содержанием кислорода, что предотвращает возгорание ОСВ внутри сушилки (5). В смесителе и сушилке происходит быстрое охлаждение горячего дымового газа из ГУ (10) (закалка), что предотвращает образование вторичных диоксинов и иных опасных веществ. ГУ (10), смеситель (11) и сушилка (5) работают под давлением ниже атмосферного, что предотвращает попадание газов в помещение комплекса. За счёт эффекта эжектирования смеситель создаёт дополнительное разрежение в ГУ (10) и реакторе (8), что способствует беспрепятственному отводу пиролизного газа из реактора (8) и дымового газа из ГУ (10).

Избыточный дымовой газ с выпаром, выходящий из конденсора-коллектора (13), поступает в систему газоочистки, состоящей из скруббера с каплеуловителем (15), системы приготовления скрубберного раствора (18) и системы охлаждения скрубберного раствора, состоящей из теплобменника (20), гидроциклона (19), циркуляционного насоса (не указан) и внешнего контура, в котором циркулирует охлаждающий теплоноситель. В скруббере (15) происходит конденсация испаренной из ОСВ воды, нейтрализация кислых газов и осаждение мелкодисперсной пыли в скрубберном растворе. Излишек скрубберного раствора, образующийся из-за конденсации выпара, направляется на водоочистные сооружения. Скрубберный осадок из скруббера (15) и гидроциклона (19) подлежит дальнейшей переработке или захоронению. Скрубберный раствор охлаждается через теплообменники (20), так что контур циркуляции скрубберного раствора изолирован от окружающей среды. Внешний контур системы охлаждения скруббера, в который отводится тепло конденсации выпара и остаточное теплосодержание дымового газа, может быть совмещён с системой отопления и горячего водоснабжения. Очищенный дымовой газ оконечным дымососом (16) направляется в дымовую трубу (17). Дымосос (16) совместно с вентилятором (14) создаёт давление ниже атмосферного по всему газовому тракту комплекса, что предотвращает проникновение газов и пыли из всех агрегатов и газоходов в помещение комплекса и окружающую среду. Выбрасываемые в атмосферу газы в итоге состоят из углекислого газа, азота и водяного пара.

Пример 2. Переработка помёта птицы (как пример, куриный помёт КП) с получением зольного остатка с содержанием углерода до 35%.

Из бункера (1) КП с очистных сооружений птицефабрики пастообразной консистенции с влажностью порядка 65…75% и ниже и через экструдер (2) подается на смеситель (3). В смеситель добавляется транспортером мелкая фракция сухого материала с сепаратора-охладителя (6), гашёная известь из бункера (4), а также пыль, уловленная в циклонах (12). Полученные в смесителе гранулы КП подаются транспортером в сушилку (5). Также в сушилку из смесителя газов (11) подается теплоноситель, состоящий из смеси горячих дымовых газов из высокотемпературного горелочного устройства - дожигателя пиролизного газа (10) и части смеси охлажденного дымового газа с выпаром, выходящих из сушилки по газоходу. Эта смесь дымового газа с выпаром направляется в циклон (12), после которого газ, очищенный от мелкой фракции сухого материала подаётся на конденсор-коллектор (13), из которого часть газов отводится вентилятором (14) на смеситель газов (11), а оставшаяся часть по газоходу поступает на газоочистку (15). Из сушилки высушенный КП влажностью до 25% поступает в сепаратор-охладитель (6), в котором происходит отсев мелкой фракции сухого КП и охлаждение высушенного материала. Мелкая фракция КП поступает в смеситель (3) для подмешивания в исходный влажный КП совместно с пылью КП, уловленной в циклонах (12). Крупная фракция сухого КП подаётся в накопительный топливный бункер (7) реактора пиролиза/газификации (РПГ) (8) в виде многоподовой печи, содержащей 11 подов.

Высушенный КП равномерно загружается из бункера (7) на верхний под РПГ (8). Перерабатываемый материал перемещается противоточно потоку газов в реакторе с верхнего пода на низлежащие поды вдоль поверхности подов от центра пода к перепускным отверстиям, расположенным по периметру на периферии пода для разбрасывающих подов, и от периферии пода к перепускному отверстию в центре собирающих подов. Перемещение материала осуществляется при помощи перегребателей, которые закреплены на полых лапах, закреплённых в свою очередь на вращающемся полом валу реактора. Вал и лапы реактора охлаждаются атмосферным воздухом, нагнетаемым в вал вентилятором (21). В процессе перемещения по подам материал нагревается противоточным потоком восходящих горячих газов, досушивается и пиролизуется. Богатый углеродом пиролизный остаток дожигается в зоне реактора, расположенной ниже зоны досушки и пиролиза. Минеральный остаток с содержанием углерода до 35% (зольный остаток) охлаждается в самой нижней зоне реактора атмосферным воздухом, нагнетаемым вентилятором (23). С той же целью туда подаётся вода через патрубок, размещенный в самой нижней зоне. При этом остаточный кислород в этом выпаре нагревается и расходуется для дожигания пиролизного остатка в расположенной выше зоне дожигания. Охлажденная зольный остаток через шлюз поступает в накопительный герметичный бункер с разгрузочным устройством (9).

Горючий и горячий пиролизный газ, содержащий большое количество водяного пара и углекислого газа, подается по газоходу с верхнего пода реактора для дожигания в ГУ (10). Часть этого пиролизного газа рециркулируется в реактор вентилятором (22) на под, расположенный под зоной интенсивного горения пиролизного остатка и газификации, где водяной пар и углекислый газ газифицируют углерод пиролизного остатка.

На нижние поды реактора подают вентилятором (23) часть охлажденного и насыщенного водяным паром дымового газа после вентилятора рецикла (14)

Далее производят дожигание горючего газа из реактора в высокотемпературном вихревом горелочном устройстве (ГУ) - дожигателе горячих малокалорийных газов (10). В ГУ подается атмосферный воздух воздуходувкой (25) в первичную зону ГУ и воздуходувкой (26) во вторичную зону ГУ. Температура горения пиролизного газа составляет до 1240°С и время пребывания газа в камере сгорания около двух секунд. Горячий дымовой газ из ГУ, являясь эжектируемым поступает в смеситель газов (11), где смешивается с частью смеси дымового газа и выпара, являясь эжектирующим, которые покидают сушилку через циклон (12) конденсор-коллектор (13) и нагнетается вентилятором (14). В смесителе образуется теплоноситель с температурой, оптимальной для безопасной сушки КП, и низким содержанием кислорода, что предотвращает возгорание КП внутри сушилки (5).

ГУ (10), смеситель (11) и сушилка (5) работают под давлением ниже атмосферного, что предотвращает попадание газов в помещение комплекса. За счёт эффекта эжектирования смеситель создаёт дополнительное разрежение в ГУ (10) и реакторе (8), что способствует беспрепятственному отводу пиролизного газа из реактора (8) и дымового газа из ГУ (10).

Избыточный дымовой газ с выпаром, выходящий из конденсора-коллектора (13), поступает в систему газоочистки, состоящей из скруббера с каплеуловителем (15), системы приготовления скрубберного раствора (18) и системы охлаждения скрубберного раствора, состоящей из теплобменника (20), гидроциклона (19), циркуляционного насоса (не указан) и внешнего контура, в котором циркулирует охлаждающий теплоноситель. В скруббере (15) происходит конденсация испаренной из КП воды, нейтрализация кислых газов и осаждение мелкодисперсной пыли в скрубберном растворе. Излишек скрубберного раствора, образующийся из-за конденсации выпара, направляется на водоочистные сооружения птицефабрики. Скрубберный осадок из скруббера (15) и гидроциклона (19) подлежит дальнейшей переработке. Скрубберный раствор охлаждается через теплообменники (20), так что контур циркуляции скрубберного раствора изолирован от окружающей среды. Внешний контур системы охлаждения скруббера, в который отводится тепло конденсации выпара и остаточное теплосодержание дымового газа, может быть совмещён с системой отопления и горячего водоснабжения. Очищенный дымовой газ оконечным дымососом (16) направляется в дымовую трубу (17). Дымосос (16) совместно с вентилятором (14) создаёт давление ниже атмосферного по всему газовому тракту комплекса, что предотвращает проникновение газов и пыли из всех агрегатов и газоходов в помещение комплекса и окружающую среду. Выбрасываемые в атмосферу газы в итоге состоят из углекислого газа, азота и водяного пара.

Изобретение относится к области теплоэнергетики, а именно к установке для многоступенчатого термического обезвреживания и утилизации разнообразных бытовых и промышленных органосодержащих материалов (отходов или иного аналогичного сырья) различной степени влажности, совместно или порознь, в непрерывном автоматическом режиме 24/7. Комплекс термического обезвреживания и утилизации органосодержащих отходов содержит систему приемно-загрузочных устройств с измельчителем и смесителем для подлежащих переработке отходов с фракцией высушенных отходов, соединенную с сушильным устройством, соединенным также с системой рецикла смеси выпара и дымового газа, соединенной с сепаратором-охладителем для отсева и охлаждения фракции высушенных отходов, и реактором пиролиза-газификации отходов. Комплекс включает также систему подготовки нейтрализующего сернистые соединения известкового раствора, систему удаления зольного остатка, горелочное устройство для дожигания пиролизного газа, смеситель горячего дымового газа из горелочного устройства с сушильным агентом-теплоносителем из системы рецикла сушильного устройства, газоочистное устройство, выполненное в виде системы циклонов, конденсора-коллектора и скруббера с каплеуловителем, снабженного системой охлаждения скрубберного раствора, и дымовой трубы. Приемно-загрузочное устройство включает соединенный с выводным каналом накопительного бункера экструдер с профилированным соплом и транспортер, выполненный с возможностью подачи материала в смеситель. Реактор пиролиза-газификации отходов представляет собой многоподовую печь с полым валом и лапами, снабженную системой распределения газовых потоков и включающую вентиляционные устройства, расположенные по всему валу реактора, в нижней зоне камеры реактора и в верхней зоне камеры реактора, систему распределительной подачи воды и воздуха на охлаждение зольного остатка и систему распределительной подачи воздуха на окисление углеродного/ококсованного остатка в реакторе, горелочное устройство с распределённой подачей окислителя для конверсии и последующего дожигания генераторного/пиролизного газа, смеситель горячего дымового газа, который является эжектируемым газом из горелочного устройства с сушильным агентом-теплоносителем, который является эжектирующим газом из системы рецикла сушильного устройства, выполнен в эжекторном варианте с последующей подачей смешанного потока газа в сушильное устройство. Изобретение обеспечивает достижение максимально возможного обезвреживания и утилизации органических отходов в непрерывном автоматическом режиме 24/7 при отсутствии выбросов в окружающую среду опасных вредных веществ за счет использования чёткого аппаратурного разделения технологического процесса обезвреживания и утилизации на отдельные стадии, выполняемые на спроектированных и оптимизированных для этих стадий агрегатах, а также обеспечение полной энергонезависимости установки по тепловой энергии. 1 ил.

Комплекс термического обезвреживания и утилизации органосодержащих отходов, содержащий систему приемно-загрузочных устройств с измельчителем и смесителем для подлежащих переработке отходов с фракцией высушенных отходов, соединенную с сушильным устройством, соединенным также с системой рецикла смеси выпара и дымового газа, соединенной с сепаратором-охладителем для отсева и охлаждения фракции высушенных отходов, и реактором пиролиза-газификации отходов, систему подготовки нейтрализующего сернистые соединения известкового раствора, систему удаления зольного остатка, горелочное устройство для дожигания пиролизного газа, смеситель горячего дымового газа из горелочного устройства с сушильным агентом-теплоносителем из системы рецикла сушильного устройства, газоочистное устройство, выполненное в виде системы циклонов, конденсора-коллектора и скруббера с каплеуловителем, снабженного системой охлаждения скрубберного раствора, и дымовой трубы, отличающийся тем, что приемно-загрузочное устройство включает соединенный с выводным каналом накопительного бункера экструдер с профилированным соплом и транспортер, выполненный с возможностью подачи материала в смеситель, реактор пиролиза-газификации отходов представляет собой многоподовую печь с полым валом и лапами, снабженную системой распределения газовых потоков и включающую вентиляционные устройства, расположенные по всему валу реактора, в нижней зоне камеры реактора и в верхней зоне камеры реактора, систему распределительной подачи воды и воздуха на охлаждение зольного остатка и систему распределительной подачи воздуха на окисление углеродного/ококсованного остатка в реакторе, горелочное устройство с распределённой подачей окислителя для конверсии и последующего дожигания генераторного/пиролизного газа, смеситель горячего дымового газа, который является эжектируемым газом из горелочного устройства с сушильным агентом-теплоносителем, который является эжектирующим газом из системы рецикла сушильного устройства, выполнен в эжекторном варианте с последующей подачей смешанного потока газа в сушильное устройство.

| US 5190672 A1, 02.03.1993 | |||

| US 6715431 B1, 06.04.2004 | |||

| ПИРОЛИЗНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ И СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2019 |

|

RU2734311C1 |

| Установка утилизации осадка сточных вод после механического обезвоживания | 2017 |

|

RU2682629C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2489475C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| CN 106180150 B, 27.07.2018 | |||

| KR 1020090052261 A, 25.05.2009 | |||

| US 20070101912 A1, 10.05.2007 | |||

| ПРЕОБРАЗУЮЩЕЕ КОДИРОВАНИЕ/ДЕКОДИРОВАНИЕ ГАРМОНИЧЕСКИХ ЗВУКОВЫХ СИГНАЛОВ | 2017 |

|

RU2744477C2 |

Авторы

Даты

2023-06-23—Публикация

2022-07-26—Подача