Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячедеформированных труб большого и среднего диаметров из непрерывно-литой заготовки, и может быть использовано на трубопрокатных установках с пилигримовыми станами.

В практике трубного производства существуют способы изготовления бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из слитков мартеновского производства: трубы общего назначения по ГОСТ 8731, ГОСТ 8732, обсадные по ГОСТ 632-80 и ТУ 14-3-1578-87, нефтегазопроводные повышенной хладостойкости и коррозионной стойкости по ТУ 14-1 SSII 2-99, ТУ 114-158-114-99, ТУ 14-158-125-99, нефтегазопроводные диаметром от 273 до 426 мм повышенной надежности при эксплуатации для месторождений ОАО "Томск-нефть" ВНК по ТУ 1317-233-001477016-02, нефтегазопроводные из микролегированных сталей с увеличенным ресурсом эксплуатации ТУ 1308-226-014701602, нефтегазопроводные с повышенным ресурсом эксплуатации, предназначенные для эксплуатации в коррозионно-активных средах по ТУ 1308-245-00147016-02, нефтегазопроводные диаметром 273-426 мм повышенной надежности при эксплуатации для месторождений ТПП "Когалымнефтегаз" по ТУ 1317-214-0147016-02, нефтегазопроводные коррозионно- и хладостойкие, предназначенные для строительства, капитального ремонта и реконструкции подводных переходов по ТУ 1308-195-0147016-01 и ТИ 158-Тр.ТБ 1-23-2005 "Подготовка, нагрев, прошивка слитков и заготовок, пилигримовая прокатка и калибровка труб в цехе №1" ОАО "ЧТПЗ".

Недостатками указанных способов является то, что процесс прокатки труб данных сортаментов и назначений производится из мартеновского слитка, качественные показатели которого значительно ниже непрерывно-литой заготовки.

В практике трубного производства известен способ изготовления бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхвысокими параметрами пара из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11 В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий отливку слитков в электрических и мартеновских печах, их ковку (уплотнение структуры) с уковом от 2,0 до 3,0, в зависимости от марки стали, а также непрерывную разливку стали марок 20, 15ГС, 12Х1МФ, 15Х1М1Ф и 15ХМ с последующей ковкой их в поковки с уковом не менее 1,5, механическую обработку (обточку со съемом металла 10-15 мм на сторону и сверловку центрального отверстия диаметром 100±5 мм для удаления центральной ликвационной пористости и неметаллических включений), нагрев до температуры пластичности, прошивку заготовок в станах поперечно-винтовой прокатки в гильзы и прокатку гильз в трубы на пилигримовом стане (ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб", ТУ 14-3-460-2003 и ТУ 14-ЗР-55-2001 "Трубы стальные бесшовные для паровых котлов и трубопроводов" и ТУ 14-3-420-75 "Трубы для паровых котлов и трубопроводов из стали 15ГС и 15X1 Μ1Ф").

Недостатком указанного способа является высокая энергоемкость процесса, связанная с нагревом и деформацией слитков и НЛЗ в поковки с последующей обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах, повышенный расход металла при переделе слиток или НЛ3-поковка - трубная заготовка - труба и, как следствие, высокая стоимость труб.

Известны в трубном производстве способы прошивки слитков (заготовок) на подъем (расширение 3-7%), размер в размер и посад (осаживание 2-5%), где с изменением схемы напряженно-деформированного состояния меняется и деформация, выраженная величиной вытяжки (Ф.А. Данилов и др. Горячая прокатка труб. М. Металлургиздат, 1962, с. 300, табл. 34).

Недостатком указанного способа прошивки является невозможность обеспечить необходимую деформацию слитка, позволяющую получить механические свойства, структуру и плотность металла труб, которые получаются при производстве их из кованой заготовки.

В трубной промышленности известен также способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов с высокими и сверхкритическими параметрами пара, включающий выплавку слитков электрошлаковым переплавом и заготовок на установках непрерывной разливки стали марок 20, 16ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ-Ш, 12Х11 В2МФ, 08Х16Н9М2, 12Х18Н12Т, 10Х13Г12БС2Н2Д2 и др. с последующей обточкой и сверлением центрального отверстия, нагрев слитков и заготовок до температуры пластичности в зависимости от марки стали, прошивку в станах поперечно-винтовой прокатки с посадом по диаметру и суммарной вытяжкой при переделе слиток электрошлакового переплава - труба или непрерывно-литая заготовка - труба, определение значения величин посада по диаметру слитков ЭШП и НЛЗ при прошивке в станах поперечно-винтовой прокатки из выражения:

Δi ЭШП=ki ЭШП Σµi, a, Δi НЛЗ=ki НЛЗ Σµi, где Δi ЭШП - значения величин посада по диаметру при прошивке в станах поперечно-винтовой прокатки слитков ЭШП i-той марки стали, %; Δi НЛЗ - значения величин посада по диаметру при прошивке в станах поперечно-винтовой прокатки НЛЗ i-той марки стали, %; Σµi=µпр.µп. - суммарный коэффициент вытяжки при прокатке труб i-го размера; µпр - коэффициент вытяжки при прошивке гильз под прокатку труб i-го размера; µп - коэффициент вытяжки при прокатке труб i-го размера на пилигримовом стане; ki ЭШП - коэффициент, учитывающий величину посада по диаметру при прошивке гильз из слитков ЭШП i-той марки стали, %; ki НЛЗ - коэффициент, учитывающий величину посада по диаметру при прошивке гильз из НЛЗ i-той марки стали, %, прокатку труб из слитков ЭШП стали марок 20 и 15 ГС с коэффициентом kЭШП, равным 40, труб из стали марок 12Х1ИМФ и 15Х1М1Ф, равный 0,9 kЭШП, труб из стали марок 15Х5М и 12Х2МФСР - 0,8 kЭШП, труб из стали марок 12Х1 В2МФ и 08Х16Н9М2 - 0,7 kЭШП, а труб из стали марки 10Х13Г12БС2Н2Д2, равным 0,6 kЭШП, прокатку труб из НЛЗ стали марок 20 и 15 ГС с коэффициентом kНЛЗ, равным 35, труб из стали марок 12Х1ИМФ и 15Х1М1Ф, равным 0,9 kНЛЗ, труб из стали марок 15Х5М и 12Х2МФСР 0,85 kНЛЗ, труб из стали марок 12Х1 В2МФ и 08Х16Н9М2 - 0,8 kНЛЗ, а труб из стали марки 10Х13Г12БС2Н2Д2, равным 0,75 kНЛЗ (Патент РФ №2322314, кл. В21В 19/04, 20.04.2008).

Недостатком данного способа является то, что он направлен только на прокатку котельных толстостенных труб из слитков ЭШП и НЛЗ и не решает технологические вопросы прокатки труб другого назначения и тем более не решает вопросы использования технологической обрези, образуемой при непрерывной разливке стали, которая составляет от 2,8 до 4,2% от массы плавки, величина которой возрастает с увеличением диаметра НЛЗ.

Наиболее близким техническим решением является способ производства труб большого и среднего диаметров из хладостойких и коррозионно-стойких марок стали на трубопрокатных установках с пилигримовыми станами, включающий прокатку труб из НЛЗ диаметром 430 мм без центрального сверления, прокатку труб диаметром 273 и 2994 мм на пилигримовом стане из гильз, прошитых в стане поперечно-винтовой прокатки с подъемом по диаметру 4,5-5,0%, труб диаметром 325 и 351 мм из гильз, прошитых с подъемом по диаметру 15-20%, труб диаметром 377 и 426 мм из гильз, прошитых с подъемом по диаметру 21-30%, нагрев непрерывно-литых заготовок под прошивку для прокатки труб диаметром 273 и 299 мм до температуры 1230-1250°С, для прокатки труб диаметром 325 и 351 мм до температуры 1250-1270°С, а для прокатки труб диаметром 377 и 426 мм до температуры 1270-1290°С, прошивку непрерывнолитых заготовок в стане поперечно-винтовой прокатки с вытяжкой 1,50-1,60, прокатку труб на пилигримовых станах с вытяжкой от 7,5 до 15,0, большие значения которой относятся к трубам диаметром 273 мм, а меньшие - к трубам диаметром 426 мм, прокатку труб диаметром 273 и 299 трехкратной длины, а труб диаметром 325, 351, 377 и 426 мм двукратной длины, прошивку НЛЗ в гильзы с подъемом по диаметру 4,5-5,0% с частотой вращения рабочих валков 44-40 оборотов в минуту, прошивку НЛЗ в гильзы с подъемом по диаметру 15-20%) с частотой вращения рабочих валков 40-38 оборотов в минуту, а с подъемом по диаметру 21-30% с частотой вращения рабочих валков 38-36 оборотов в минуту (Патент РФ №2306992, кл. В21В 21/02, В21В 21/04, 04.07.2005).

Недостатком данного способа является то, что он направлен на решение технологии прокатки труб из хладостойких и коррозионно-стойких марок стали размером от 273 до 426 мм из непрерывно-литых заготовок диаметром 430 мм, т.к. на данный момент в России отсутствовали установки непрерывной разливки стали диаметром более 430 мм. Данный способ (прототип) также, как и вышеприведенный аналог, не решает технологические вопросы прокатки труб другого назначения и тем более не решает вопросы использования технологической обрези, образуемой при непрерывной разливке стали.

Задачей предложенного способа является использование технологической обрези, с открытой усадочной раковиной, от непрерывной разливки стали, для производства качественных горячедеформированных труб различного назначения и разных марок стали, снижение расходного коэффициента при производстве горячекатаных труб большого и среднего диаметров из непрерывно-литой заготовки.

Технический результат достигается тем, что в известном способе производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из непрерывно-литых заготовок, включающем сверление в заготовках центрального отверстия, нагрев заготовок до температуры пластичности, прошивку заготовок в стане поперечно-винтовой прокатки в гильзы и прокатку гильз на пилигримовых станах в трубы, при этом в качестве заготовок используют концевую обрезь непрерывнолитых заготовок с усадочной раковиной, длину концевой обрези определяют из выражения: Lк.о.=L3.in, где L3.i - длина заготовки для прокатки труб i-го размера, мм; n - количество заготовок, шт., диаметр центрального отверстия определяют из выражения: Dc.=Dy.p.+Δ, где Dy.p. - максимальный диаметр усадочной раковины в заготовке, мм; Δ=35-40 - отклонение усадочной раковины от центра заготовки, нагрев заготовок под прошивку в стане поперечно-винтовой прокатки производят на 20-30°С ниже верхнего предела температуры пластичности данной марки стали, прошивку заготовок в стане поперечно-винтовой прокатки производят размер в размер или с подъемом по диаметру ≤9,0%.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из непрерывнолитых заготовок, отличается тем, что в качестве заготовок используют концевую обрезь непрерывнолитых заготовок с усадочной раковиной, длину концевой обрези определяют из выражения: Lк.о.=L3.in, где L3.i - длина заготовки для прокатки труб i-го размера, мм; n - количество заготовок, шт., диаметр центрального отверстия определяют из выражения: Dc.=Dy.p.+Δ, где Dy.p. - максимальный диаметр усадочной раковины в заготовке, мм; Δ=35-40 - отклонение усадочной раковины от центра заготовки, нагрев заготовок под прошивку в стане поперечно-винтовой прокатки производят на 20-30°С ниже верхнего предела температуры пластичности данной марки стали, прошивку заготовок в стане поперечно-винтовой прокатки производят размер в размер или с подъемом по диаметру ≤9,0%. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности "изобретательский уровень".

Предложенный способ производства бесшовных горячедеформированных труб размером 377x10 мм из стали марки 20 опробован на ТПУ 8-16" с пилигримовыми станами ОАО "ЧТПЗ" из концевой обрези НЛЗ диаметром 550 мм поставки ОАО "ПНТЗ" с УНР стали "Железный Озон 32".

На ОАО "ПНТЗ" при отливке НЛЗ диаметром 550 мм из стали марки 20 на установке непрерывной разливки стали "Железный Озон 32" образуется концевая обрезь длиной от 2500 до 3000 мм из-за центральной пористости и усадочной раковины. Данные заготовки в производство задавать нельзя, т.к. при прошивке их в стане поперечно-винтовой прокатки на внутренней поверхности гильз образуются рванины и внутренние плены.

Данная обрезь по существующей технологии сдавалась в металлический лом. При среднем весе плавки 110 тонн технологическая обрезь при отливке трубной заготовки диаметром 430-550 мм составляла от 2,8 до 4,2% от массы плавки.

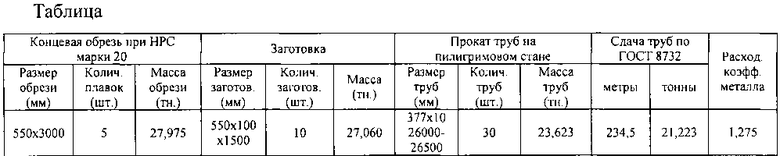

Для проведения эксперимента в производство были заданы пять концевых штанг размером 550×3000 мм из стали марки 20 от пяти плавок поставки ОАО "ПНТЗ". Штанги на ОАО "ЧТПЗ" были порезаны на заготовки размером 550×1500 мм. В заготовках были просверлены центральные отверстия диаметром 100±5 мм. Десять заготовок были посажены в печь, нагреты до температуры 1260-1270°С (по существующей технологии 1280-1290°С), прошиты в стане поперечно-винтовой прокатки на оправке диаметром 375 в гильзы размером 550хвн.390×2830 мм, которые были прокатаны на пилигримовом стане в трубы-плети размером 377×10×26000-26500 мм. Трубы-плети пилой горячей резки были порезаны на 30 труб размером 377x10x8500-9000 мм. Масса прокатанных труб на прокате составила 23,623 тн. Трубы были сданы по ГОСТ 8732. Масса сданных труб составила 21,223 тн. Расходный коэффициент металла при прокатке труб размером 377×10 мм из стали марки 20, прокатанных из сверленых заготовок, полученных из концевой обрези металла при непрерывной разливке стали на ОАО "ПНТЗ" на УНР стали "Железный Озон 32", составил 1,275. Данный расходный коэффициент равен плановому расходному коэффициенту при прокатке труб данного сортамента и размера из обычных НЛЗ. Данные по прокатке труб размером 377×10 мм на ТПУ 8-16" с пилигримовыми станами ОАО "ЧТПЗ" из стали марки 20 по ГОСТ 8732 из заготовок, полученных из концевой обрези металла при непрерывной разливке стали на ОАО "ПНТЗ", приведены в таблице.

Из таблицы видно, что использование предложенного способа производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами позволяет использовать концевые штанги с усадочными раковинами и рыхлостью для производства качественных труб разного сортамента и марок стали, что дает возможность повысить выход годного установок НРС, снизить стоимость НЛЗ, а следовательно, стоимость труб на ТПУ 8-16" с пилигримовыми станами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2541228C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2006 |

|

RU2322314C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 550×46-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2570151C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 325×46-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2558025C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×31-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2570150C1 |

Изобретение относится к трубопрокатному производству. В заготовках сверлят центральное отверстие и нагревают их на 20-30°С ниже верхнего предела температуры пластичности данной марки стали. Прошивают заготовки в стане поперечно-винтовой прокатки в гильзы размер в размер или с подъемом по диаметру ≤9,0%. Прокатывают на пилигримовых станах в трубы. В качестве заготовок используют концевую обрезь непрерывнолитых заготовок с усадочной раковиной. Длину концевой обрези определяют из выражения: Lк.о.=L3.in, где L3.i - длина заготовки для прокатки труб i-го размера, мм; n - количество заготовок, шт. Диаметр центрального отверстия определяют из выражения: Dc.=Dу.р.+Δ, где Dу.р. - максимальный диаметр усадочной раковины в заготовке, мм; Δ=35-40 - отклонение усадочной раковины от центра заготовки, мм. Обеспечивается повышение выхода годной стали на установке непрерывной разливки. 1 табл.

Способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из непрерывно-литых заготовок, включающий сверление в заготовках центрального отверстия, нагрев заготовок до температуры пластичности, прошивку заготовок в стане поперечно-винтовой прокатки в гильзы и прокатку гильз на пилигримовых станах в трубы, при этом в качестве заготовок используют концевую обрезь непрерывнолитых заготовок с усадочной раковиной, причем длину концевой обрези определяют из выражения: Lк.о.=L3.in, где L3.i - длина заготовки для прокатки труб i-го размера, мм; n - количество заготовок, шт., а диаметр центрального отверстия определяют из выражения: Dc.=Dу.р.+Δ, где Dу.р. - максимальный диаметр усадочной раковины в заготовке, мм, Δ=35-40 - отклонение усадочной раковины от центра заготовки, мм, при этом нагрев заготовок под прошивку в стане поперечно-винтовой прокатки производят на 20-30°С ниже верхнего предела температуры пластичности данной марки стали, а прошивку заготовок в стане поперечно-винтовой прокатки производят размер в размер или с подъемом по диаметру ≤9,0%.

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2006 |

|

RU2322314C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕДЕФОРМИРОВАННЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2247612C2 |

| RU 2003113394 C2, 10.02.2007 | |||

| US 4798071 A, 17.01.1989 | |||

Авторы

Даты

2015-04-10—Публикация

2013-07-16—Подача