Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных хладостойких и коррозионно-стойких труб размером 377×9-16 из непрерывно-литых заготовок диаметром 550 мм и может быть использовано на трубопрокатных установках с пилигримовыми станами, имеющими в своем составе станы поперечно-винтовой прокатки и калибровочные станы.

В практике трубопрокатного производства существует способ прокатки бесшовных горячедеформированных хладостойких и коррозионно-стойких труб большого и среднего диаметров из сталей 20ФА, 13ХФА. 09ГСФ, 06Х1НФА и 08ХМФБЧА, предназначенные для строительства и эксплуатации нефтепроводов в условиях северной климатической зоны, нефтедобывающих предприятий Западной Сибири, Республики Коми, Казахстана и Оренбурга, при температуре окружающей среды от минус 60° до плюс 50° с температурой транспортируемых сред от минус 20° до плюс 60°, обладающих повышенной стабильностью механических характеристик, низкой температурой вязкохрупкого перехода, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин, включающие отливку слитков мартеновским способом, НЛЗ, ремонт слитков и НЛЗ (при необходимости), ковку пиковок, механическую обработку поковок в заготовки, сверление центрального отверстия диаметром 100±5 мм, нагрев слитков. НЛЗ и кованых заготовок до температуры пластичности (1270-1300)°C, прошивку слитков в гильзы, прокатку гильз на пилигримовом стане в трубы диаметром 273, 299, 325, 351, 377 и 426 мм с толщинами стенок от 8 до 16 мм, порезку труб на мерные длины и удаление технологических отходов (затравочных концов и пилигримовых головок) дисковыми пилами, подогрев труб (нормализацию) в проходной газовой печи, калибровку труб в калибровочном стане с суммарным обжатием по диаметру до 1.0%, правку на косовалковой правильной машине, электромагнитный контроль, предварительную маркировку труб, первичный контроль качества поверхности, обрезку концов, предварительную приемку, ультразвуковой контроль отремонтированных труб, нормализацию труб в секционной печи, правку труб на косовалковой правильной машине, термическую обработку труб (закалку и отпуск) на индукционных установках, отбор образцов для приемосдаточных и коррозионных испытаний, контроль качества труб, правку труб - при необходимости, доотпуск труб, прошедших правку, снятие фаски, приемку, маркировку и взвешивание труб, оформление ведомостей окончательной приемки и отгрузку труб заказчику (ТУ 14-158-125-2001 "Трубы бесшовные горячедеформированные нефтегазопроводные с увеличенным ресурсом эксплуатации диаметром 273-426 мм", ТУ 14-158-114-99 "Трубы бесшовные горячедеформированные нефтегазопроводные повышенной хладостой кости и коррозионной стойкости". ТУ 14-158-112-99 "Трубы бесшовные горячедеформированные нефтегазопроводные повышенной хладостойкости и коррозионной стойкости для месторождений ОАО "Сургутнефтегаз", ТИ 158-Тр.ТБ1-91-2009 "Изготовление бесшовных горячедеформированных труб из слитков по ТУ 14-158-112-99, ТУ 14-158-114-99, ТУ 14-158-125-2001", ТУ 14-1308-245-01470016-2002 "Трубы стальные бесшовные горячедеформированные нефтегазопроводные с повышенным ресурсом прочности, предназначенные для эксплуатации в коррозионно-активных средах", ТУ 137-233-0147016-2002 "Трубы бесшовные горячедеформированные нефтегазопроводные диаметром 273-426 повышенной надежности при эксплуатации для месторождений ОАО "Томскнефть" ВНК", ТУ 1308-226-0147016-2002 "Трубы бесшовные горячедеформированные нефтегазопроводные из микролегированных сталей с увеличенным ресурсом эксплуатации", ТУ 1317-214-0147016-2002 "Трубы бесшовные горячедеформированные нефтегазопроводные диаметром 273-426 повышенной надежности при эксплуатации для месторождений ТПП "Когалымнефтегаз", ТИ 158-Тр.ТБ1-27-2008 "Изготовление бесшовных горячедеформированных нефтегазопроводных труб диаметром 273-426 мм по ТУ 1317-214-0147016-2002, ТУ 1308-226-0147016-2002, ТУ 137-233-0147016-2002. ТУ 1308-226-0147016-2002".

Недостатками указанных способов является повышенный расходный коэффициент-металла (1,485-1.529) при переделе слиток-труба за счет отбраковки и перевода большого количества труб в низшее качество по наружным и внутренним пленам (дефектам проката из-за некачественного металла), большая часть которых выявляется после закалки и отпуска, т.е. на стадии окончательной приемки, что, в свою очередь, приводит к удорожанию готовой продукции и снижению ее рентабельности. Использование НЛЗ диаметром 430 мм дает возможность производить более качественные трубы диаметром 273-325 мм. Опыт использования НЛЗ диаметром 530 и 600 мм поставки ОАО "Уральская сталь" не дал положительных результатов, т.к. качество НЛЗ с увеличением их диаметров снижается, при одновременном возрастании ее стоимости. Использование кованых заготовок диаметром 540 и 600 мм для прокатки труб размером 377×9-14 мм и 426×9-16 мм из-за повышенной цены приводит к значительному повышению их стоимости.

В трубном производстве известны способы прошивки слитков (заготовок) на подъем (расширение - 3,0-7,0%), размер в размер и посад (осаживание - 2,0-5,0%), где с изменением схемы напряженно-деформированного состояния меняется и деформация, выражаемая величиной вытяжки (Ф.А. Данилов и др. Горячая прокатка труб, Москва. Металлургиздат, 1962, с.297).

Недостатком указанных способов прошивки является невозможность получения качественных (без наличия внутренних и наружных плен) гильз из слитков мартеновского производства. В таблице прокатки к ТИ 158Тр.ТБ1-91-2009 прокат труб диаметром 377 мм производят из прибыльных сверленых слитков размером 540/555×100×1650 мм. Прибыльная часть отрезается огневой резкой на длине 200-300 мм. Наружный диаметр гильзы после прошивки 560 мм при среднем диаметре слитка 547,5 мм. т.е. процесс прошивки производится с подъемом по длине слитков от 0,9 до 3,7%. В таблице прокатки к ТИ 158Тр.ТБ1-27-2006 прокат труб диаметром 377 мм производят из прибыльных сверленых слитков размером 540/555×100×1650 мм и кованой заготовки размером 540×100×1850 мм. Процесс прошивки заготовок размером 540×100×1850 мм в гильзы производят с подъемом по диаметру 5,56%. Таким образом, процесс прошивки слитков производится с подъемом по диаметру от 0,9 до 3,7%, а качественные показатели гильз по наружным и внутренним пленам находится на одном уровне. С увеличением диаметра слитков, т.е. увеличением отношения D/h (диаметра к высоте слитка), качественные показатели слитков снижаются.

Наиболее близким техническим решением является способ производства труб большого и среднего диаметров из хладостойких и коррозионно-стойких марок стали на трубопрокатных установках с пилигримовыми станами, включающий прокатку труб из хладостойких и коррозионно-стойких марок стали из непрерывно-литой заготовки диаметром 430 мм без центрального сверления отверстия, прошивку НЛЗ в стане поперечно-винтовой прокатки с вытяжкой 1,5-1,6, прокатку труб на пилигримовых станах с вытяжкой µ от 7,5 до 15, большие значения которых относятся к трубам диаметром 273 мм, а меньшие - к трубам диаметром 426 мм, прокатку труб диаметром 273 и 299 мм на пилигримовом стане из гильз, прошитых в стане поперечно-винтовой прокатки с подъемом по диаметру 4,5-5,0%, труб диаметром 325 и 351 мм из гильз, прошитых с подъемом по диаметру 15-20%, а труб диаметром 377 и 426 мм из гильз, прошитых с подъемом по диаметру 21-30%, нагрев НЛЗ под прошивку для прокатки труб диаметром 273 и 351 мм до температуры 1250-1270°C, для прокатки труб диаметром 325 и 351 мм - до температуры 1250-1270°C, а для прокатки труб диаметром 377 и 426 мм - до температуры 1270-1290°C, прокатку труб диаметром 273 и 299 мм трехкратной длины, а труб диаметром 325, 351, 377 и 426 мм двукратной длины, прошивку НЛЗ в гильзы с подъемом по диаметру 4,5-5,0% и с частотой вращения рабочих валков 44-40 об/мин, с подъемом по диаметру 15-20% - с частотой вращения рабочих валков 40-38 об/мин, а с подъемом по диаметру 21-30% - с частотой вращения рабочих валков 38-36 об/мин (Патент РФ №2306992 от 29.09.2007, кл. B21B 21/00 и B21B 21/04, Бюл. №27).

Недостатком данного способа является то, что в 2005 г. в России и мировой практике существовали установки непрерывной разливки стали для производства заготовок диаметром до 430 мм, который по экономическим, технологическим и качественным показателям является наиболее оптимальным для производства труб диаметром 273 и 299 мм. Прошивка НЛЗ диаметром 430 мм в гильзы с подъемом по диаметру от 15 до 30% и коэффициентом вытяжки µ, близкой к 1,0, нецелесообразна, т.к. приводит к предельным тангенциальным растягивающим напряжениям, что, в свою очередь, приводит к повышенной кривизне гильз и образованию дефектов в виде наружных и внутренних плен. Прокатка гильз с повышенной кривизной на пилигримовых станах приводит к сложности введения дорна в гильзу, снижению производительности пилигримовых установок, повышенной поперечной разностенности труб и, как следствие, перевод данных труб в пониженное качество или к окончательному браку и повышенному расходу металла.

Задачей предложенного способа (изобретения) является разработка и внедрение технологии производства бесшовных хладостойких и коррозионно-стойких труб размером 377×9-14 на трубопрокатных установках с пилигимовыми станами из НЛЗ диаметром 550 мм, производимой на новой установке непрерывной разливки стали "Железный озон 32" ОАО "ЧТПЗ", снижение количества размеров НЛЗ, снижение расхода металла за счет снижения количества дефектов прокатного происхождения при прокатке труб из более качественной НЛЗ диаметром 550 мм вместо 430 мм.

Технический результат достигается тем, что в известном способе производства бесшовных хладостойких и коррозионно-стойких труб размером 377×9-16 на трубопрокатных установках с пилигримовыми станами, характеризующийся тем, что непрерывнолитые заготовки размером 530×100×1750±25 мм и размером 550×100×1850±25 мм нагревают до температуры 1260-1280°C, прошивают в станах поперечно-винтовой прокатки на оправке диаметром 375 мм размер в размер по наружному диаметру с вытяжкой µпр=1,88-1,90 в гильзы размером 550хвн.390×3250-3350 и 550хвн.390×3440-3540 мм, которые на пилигримовом стане прокатывают в трубы размером 377×9-11×27000-33000 мм - трех кратной длины и трубы размером 377×12-16×20000-25000 мм - двух кратной длины с вытяжками µ=6,51-10,24 мм и подачами гильз в очаг деформации m=15-23 мм.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства бесшовных хладостойких и коррозионно-стойких труб размером 377×9-16 на трубопрокатных установках с пилигримовыми станами характеризуется тем, что непрерывнолитые заготовки размером 530×100×1750±25 мм и размером 550×100×1850±25 мм нагревают до температуры 1260-1280°C, прошивают в станах поперечно-винтовой прокатки на оправке диаметром 375 мм размер в размер по наружному диаметру с вытяжкой µпр=1,88-1,90 в гильзы размером 550хвн.390×3250-3350 и 550хвн.390×3440-3540 мм, которые на пилигримовом стане прокатывают в трубы размером 377×9-11×27000-33000 мм - трехкратной длины и трубы размером 377×12-16×20000-25000 мм - двухкратной длины с вытяжками µ=6,51-10,24 мм и подачами гильз в очаг деформации m=15-23 мм.

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволили выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует патентоспособности "изобретательский уровень".

Таким образом, использование всего комплекса технических решений дает возможность производить качественные трубы размером 377×9-16 из хладостойких и коррозионно-стойких марок стали на ТПУ 8-16” с пилигримовыми станами из НЛЗ диаметром 550 мм.

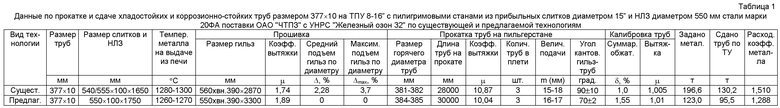

Способ производства труб из хладостойкой и коррозионно-стойкой стали марки 20ФА по существующей и предлагаемой технологиям опробован при прокатке труб размером 377×10 на ТПУ 8-16” с пилигимовыми станами ОАО "ЧТПЗ" из НЛЗ диаметром 550 мм поставки ОАО "ЧТПЗ" с новой УНРС "Железный озон 32" и прибыльных слитков мартеновского производства ОАО "ЧТПЗ". Данные по прокатке и сдаче хладостойких и коррозионно-стойких труб размером 377×10 на ТПУ 8-16” с пилигримовыми станами из прибыльных слитков диаметром 15 и НЛЗ диаметром 550 мм стали марки 20ФА поставки ОАО "ЧТПЗ" с УНРС "Железный озон 32" по существующей и предлагаемой технологиям приведены в таблице. Из таблицы видно, что по существующей технологии для прокатки труб размером 377×10 мм используются сверленые прибыльные слитки размером 540/555×100×1900 мм или кованая заготовка размером 540×100×1850 мм. От слитков огневым способом удаляли усадочную часть высотой 250 мм, затем слитки сверлили на диаметр 100±5 мм. Слитки принимались УТК и нагревались в методической печи до температуры 1280-1300°С, прошивались в стане поперечно-винтовой прокатки в гильзы размером 560хвн.390×2870 мм с подъемом диаметра по длине слитка от 0,9 до 3,7% и вытяжкой µпр=1,74. Средняя величина подъема гильз по диаметру составляет 2,28%. На наружной и внутренней поверхностях гильз наблюдались плены. Гильзы подавались на пилигримовый стан и прокатывались в калибре диаметром 383 мм в трубы трехкратной длины с кантовкой гильз-труб на угол 90±10° с коэффициентом вытяжки µп.=10,87 и подачей гильз в очаг деформации m=15-18 мм. Горячий диаметр труб после пилигримового стана был равен 381-382 мм. Затем трубы подогревались в газовой роликовой подогревательной печи до температуры 800-840°C и калибровались в пятиклетевом калибровочном стане с обжатием по диаметру до 1,0%. В производство было задано 71 слиток общей массой 196,6 тонн. Принято труб по ТУ 130,2 тонны. Расходный коэффициент металла составил 1,510. Средняя длина трубы на сдаче составила 6,75 м. "Трубы браковались по дефектам металлургического происхождения (наружные и внутренние плены, волосовины) и по локальной кривизне, превышающей 1,0 мм на метр длины. Трубы требовали большого ремонта для выведения дефектов перед и после УЗК. По предлагаемой технологии в производство было задано 39 НЛЗ размером 550×100×1750 мм общей массой 123,0 тонны. Заготовки были просверлены на диаметр 100±5 мм, принимались УТК и нагревались в методической печи до температуры 1260-1270°C, прошивались в стане поперечно-винтовой прокатки в гильзы размером 550хвн.390×3300 мм размер в размер по диаметру (∆=0) с вытяжкой µпр.=1,89. Па наружной поверхности гильз наблюдалось ограниченное количество небольших плен. Гильзы подавались на пилигримовый стан и прокатывались в калибре диаметром 386 мм в трубы трехкратной длины с кантовкой гильз-труб на угол 70±2° с подачей гильз в очаг деформации m=16-17 мм и коэффициентом вытяжки µп.=10,04. Горячий диаметр труб после пилигримового стана был равен 384-385 мм. Затем трубы подогревались в газовой роликовой подогревательной печи до температуры 880-900°C и калибровались в пятиклетевом калибровочном стане с обжатием по диаметру до 1,55%. Принято труб по ТУ 95,5 тонн. Расходный коэффициент металла по трубам данной партии составил 1,288 или на 0,222 меньше, чем по существующей технологии, т.е. расход металла сократился на 222 кг на каждой тонне труб. Средняя длина трубы на сдаче составила 9,03 м, т.е. возросла на 34%. На трубах из-за наличия наружных плены и волосовин производилась вырезка дефектных мест. Трубы требовали незначительного ремонта для выведения дефектов перед и после УЗК. Брак и перевод труб в низшее качество по локальной кривизне отсутствовал. Ввиду того, что цена на кованую заготовку значительно дороже НЛЗ, да и общий расходный коэффициент металла из-за дополнительных операций нагрева слитков (угар металла) под ковку и механической обработки поковок (обточка) в заготовки со съемом металла от 20 до 30 мм по диаметру, то сравнительные прокатки труб размером 377×10 из заготовок размером 540×100×1850 мм не производились.

Таким образом, использование предложенного способа производства бесшовных хладостойких и коррозионно-стойких труб размером 377×9-16 из непрерывно-литых заготовок (НЛЗ) диаметром 550 мм на трубопрокатных установках с пилигримовыми станами позволит производить данный сортамент труб из НЛЗ диаметром 550 мм, что, в свою очередь, даст возможность значительно снизить стоимость УНРС, значительно снизить расходный коэффициент металла (основной экономический показатель при производстве труб) за счет снижения отбраковки и перевода труб в низшее качество по дефектам металла (наружные, внутренние плены и волосовины), снизить трудоемкость ремонта по удалению наружных и внутренних дефектов до и после УЗК, значительно повысить длину товарных труб, что в свою очередь дает возможность снизить количество монтажных стыков при строительстве и эксплуатации нефтепроводов в условиях северной климатической зоны, снизить стоимость передела НЛЗ - хладостойкая труба и повысить рентабельность производства труб данного сортамента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2545962C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2008 |

|

RU2401171C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ | 2013 |

|

RU2545948C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 377Х14-60 ММ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2516161C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ РАЗМЕРОМ 426×21-70, 465×25-75 И 530×30-75 мм ИЗ ЖАРОПРОЧНОЙ СТАЛИ МАРКИ 10Х9К3В2МФБР-Ш ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2012 |

|

RU2522509C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ДЛИННОМЕРНЫХ ТРУБ ИЗ СПЛАВОВ НА ЖЕЛЕЗНО-НИКЕЛЕВОЙ И НИКЕЛЕВОЙ ОСНОВАХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2523399C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 273×9-15 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10X9МФБ-Ш | 2012 |

|

RU2530099C2 |

Изобретение относится к трубопрокатному производству. Непрерывнолитые заготовки размером 530×100×1750±25 мм и размером 550×100×1850±25 мм нагревают до температуры 1260-1280°C, прошивают в станах поперечно-винтовой прокатки на оправке диаметром 375 мм размер в размер по наружному диаметру с вытяжкой µпр=1,88-1,90 в гильзы размером 550хвн.390×3250-3350 и 550хвн.390×3440-3540 мм. Гильзы на пилигримовом стане прокатывают в трубы размером 377×9-11×27000-33000 мм - трехкратной длины и трубы размером 377×12-16×20000-25000 мм - двухкратной длины с вытяжками µ=6,51-10,24 мм и подачами гильз в очаг деформации m=15-23 мм. Обеспечивается снижение расходного коэффициента металла, трудоемкости ремонта по удалению наружных и внутренних дефектов. 1 табл.

Способ производства бесшовных хладостойких и коррозионно-стойких труб размером 377×9-16 мм на трубопрокатных установках с пилигримовыми станами, характеризующийся тем, что непрерывнолитые заготовки размером 550×100×1750±25 мм и размером 550×100×1850±25 мм нагревают до температуры 1260-1280°C, прошивают в станах поперечно-винтовой прокатки на оправке диаметром 375 мм размер в размер по наружному диаметру с вытяжкой µпр=1,88-1,90 в гильзы размером 550хвн.390×3250-3350 мм и 550хвн.390×3440-3540 мм, которые на пилигримовом стане прокатывают в трубы размером 377×9-11×27000-33000 мм - трехкратной длины и трубы размером 377×12-16×20000-25000 мм - двухкратной длины с вытяжками µ=6,51-10,24 мм и подачами гильз в очаг деформации m=15-23 мм.

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

| СПОСОБ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2001 |

|

RU2215602C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2008 |

|

RU2401171C2 |

| RU 2001121028A, 20.06.2003 | |||

| Самоустанавливающийся центр | 1989 |

|

SU1798041A1 |

Авторы

Даты

2015-02-10—Публикация

2013-05-28—Подача