Изобретение относится к фундаментной системе для воспринимающего нагрузку размещения корпуса или корпусного модуля автомата самообслуживания согласно ограничительной части пункта 1 формулы изобретения.

На практике автоматы самообслуживания в большинстве случаев устанавливают на достаточно плоском, соответственно, максимально горизонтально ориентированном основании. В частности, в так называемой внутренней зоне имеются поверхности пола, на которых возможна относительно без проблем установка автоматов самообслуживания. В таких случаях корпус автомата может иметь платформообразный базовый элемент, который прилегает непосредственно к соответствующему покрытию пола. Кроме того, известны корпуса для автоматов, которые имеют вывинчиваемые и ввинчиваемые относительно корпуса автомата установочные ножки с целью достижения при наклонных полах зала или других установочных поверхностях с определенным наклоном или неровностью стабильной и максимально точной вертикальной ориентации корпуса автомата. Такие установочные ножки опираются с помощью опорных поверхностей, которые имеют размер максимум величиной с ладонь, на соответствующую поверхность пола. Такие установочные ножки хорошо зарекомендовали себя во внутренней зоне, в которой обычно имеется достаточная несущая способность пола. Однако в наружной зоне такие установочные ножки пригодны лишь условно. Однако также тогда, когда необходимо устанавливать имеющие относительно большой объем корпуса автоматов в наружной зоне, такие установочные ножки быстро наталкиваются на различные границы применения. При больших автоматах самообслуживания, в частности, в виде относительно больших по объему, соответственно, требующих относительно большие установочные поверхности систем с закрывающимися ящиками или автоматов для хранения, предназначенных для доставки и получения товаров или почтовых посылок, такие обеспечивающие возможность регулировки по высоте установочные ножки являются лишь условно удовлетворительными. Другая проблема состоит в том, что автоматы не только должны стоять более или менее вертикально, но также должны быть достаточно защищены от опрокидывания. Прежде всего, в автоматах с относительно небольшой конструктивной глубиной и большой высотой это является постоянной проблемой. Простые установочные ножки под базовой поверхностью корпуса плохо пригодны для этого, соответственно, должны быть подходящим образом закреплены в основании, для чего в большинстве случаев применяют несколько винтовых анкеров. Поэтому множество раз выполнялись бетонированные, залитые в грунт фундаменты с целью создания достаточно плоского и способного нести нагрузку основания для таких автоматов с закрывающимися ящиками, соответственно, автоматов для хранения. При этом в случае не достаточно способного нести нагрузку грунта снимают верхние слои почвы и затем на месте изготавливают фундаментную плиту из жидкого бетона. При этом перед заливкой монолитного бетона создают соответствующую опалубку. После достаточного затвердевания залитого жидкого бетона опалубку можно удалять. После окончательного затвердевания, соответственно, после достижения достаточной нагрузочной способности фундаментной плиты, можно устанавливать на нее соответствующий автомат самообслуживания и закреплять на интегрированном в почву бетонном фундаменте. Эти меры по созданию фундамента требуют больших затрат труда и являются лишь условно удовлетворительными. В частности, эти бетонные работы в ходе установки автомата требуют использования соответственно обученного персонала и выполнения больших, соответственно, прежде всего, занимающих много времени работ непосредственно на месте установки автомата, а также дополнительного времени ожидания до затвердевания бетона и лишь затем возможной установки самого автомата. Кроме того, последующее изменение, расширение или снос фундамента невозможны или возможны лишь со сравнительно высокими затратами.

Из WO 2005/128340 А1 и US 5 881 527 А известно создание фундаментов из предварительно изготовленных бетонных плит, которые состоят из нескольких соединенных друг с другом плиточных элементов. Эти плиточные элементы предназначены для подъема с помощью машинных средств, таких как, например, подъемные краны, в соответствующем месте установки. Затем отдельные плиточные элементы соединяют с помощью различных соединительных элементов с образованием целой фундаментной плиты из бетона. Верхняя сторона этой соединенной в единое бетонное тело фундаментной плиты предусмотрена для размещения небольших построек или аналогичных хранилищ. Например, на нее можно устанавливать и монтировать баки и дополнительное оборудование для хранения и выдачи химических веществ. Однако эти известные конструкции являются не удовлетворительными для установки автоматов самообслуживания, которые имеют размеры от ящиков до небольших помещений.

В DE 4427653 А1 приведено описание банкомата для денежных операций, который закреплен с защитой от отрыва на подземном железобетонном фундаменте. Этот банкомат для денежных операций содержит сейф с денежным автоматом, защитный шкаф с защитными устройствами и кабину. Такой банкомат служит в качестве так называемого городского пункта выдачи наличных денег, который значительно облегчает получение денег клиентами банка. Такой банкомат должен отвечать требованиям безопасности относительно криминальных, соответственно, разбойных действий. Для соответствия этим требованиям предусмотрено, что подземный железобетонный фундамент банкомата имеет выступающую за имеющее форму прямоугольного параллелепипеда основное тело подошву фундамента, которая заделана в землю. При этом этот железобетонный фундамент может быть выполнен в виде сборного элемента, при этом на его фундаментной плите сформирована подошва фундамента. На этой фундаментной плите сформирован полый цилиндрический стакан фундамента, который предназначен для приема монолитного бетона, с целью образования стабильного массива фундамента. На верхней стороне этого железобетонного фундамента образована опорная плита из железобетона, которая закреплена на находящемся под ней железобетонным фундаментом. Защитный шкаф и кабина банкомата закреплены на этой опорной плите. При этом может быть также предусмотрено, что на верхнем краю железобетонного фундамента закреплена, например привинчена, рама из уголковой стали. В эту окружную раму из уголковой стали вставлена опорная рама с установочными винтами для приема опорной плиты и для согласования с поверхностью земли. В качестве альтернативного решения, железобетонный фундамент, соответственно, его массив может иметь окружное, вырезанное из бетонного тела гнездо для опорной плиты из железобетона. За счет соединения друг с другом и анкеровки железобетонного фундамента, установленной на нем опорной плиты и элементов банкомата должен создаваться фундамент, который в конструктивном отношении соответствует требованиям безопасности кредитного учреждения. Хотя с помощью этого варианта выполнения создан относительно защищенный от манипулирования и относительно хорошо защищающий от попыток противоправного удаления фундамент, однако подземная заделка железобетонного фундамента требует проведения работ по изъятию грунта, что связано с большими затратами труда и требует, в частности, в городских условиях, особого внимания относительно проложенных в земле коммуникаций, в частности трубопроводов, кабелей и т.п.

В DE 10007932 С1 приведено описание переставляемого по высоте цоколя для банкоматов или аналогичных требующих защиты устройств. Этот цоколь выполнен в виде конструкции из металлических листовых компонентов и обеспечивает для установленного на нем устройства достаточную устойчивость за счет крепления с помощью опорных винтов или опорных анкеров. В частности, предусмотрен выполненный с возможностью крепления на опоре с помощью винтов или других крепежных средств конструктивный узел опорной рамы. На этом предназначенном для крепления на опоре конструктивном узле опорной рамы установлен несущий конструктивный узел, который выполнен с возможностью телескопической перестановки по высоте относительно конструктивного узла опорной рамы. За счет технически переставляемых по высоте относительно друг друга конструктивного узла опорной рамы и несущего конструктивного узла обеспечивается возможность перестановки по высоте опирающегося на цоколь устройства. Без многократного скрепления конструктивного узла опорной рамы с основанием этот цокольный элемент, который образован из металлической рамной конструкции, обеспечивает лишь условно удовлетворительную устойчивость для опирающегося на него устройства, в частности банкомата.

В DE 20216236 U1 также приведено описание для банкомата, при этом цоколь изготовлен полностью из металлических рамных частей и металлических листовых компонентов. В частности, этот цоколь содержит несущую плиту, на которой должен удерживаться соответствующий автомат, и несколько несущих ножек, которые удерживают несущую плиту на желаемом расстоянии над нижней базовой рамой. При этом несущие ножки выполнены так, что их можно монтировать на базовой раме в различных направлениях, соответственно, с различной ориентацией, с целью обеспечения различного уровня высоты несущей плиты относительно базовой рамы. Эта конструкция цоколя также требует закрепления с нижней зоной с целью обеспечения максимально устойчивой опоры имеющих вид шкафа автоматов. Для этого в базовой раме образовано несколько отверстий, которые предусмотрены для приема опорных винтов и для закрепления базовой рамы на основании.

В JP 57140429 А приведено описание бетонного фундамента, который закреплен в грунте, соответственно, выступает относительно высоко над уровнем грунта и имеет на своей верхней стороне по меньшей мере один выступающий вверх анкерный болт. На верхней стороне этого бетонного фундамента расположена железная плита, которая предусмотрена для опоры устройств. Для достижения горизонтальной ориентации этой железной плиты между нижней стороной железной плиты и верхней стороной бетонного фундамента предусмотрено по меньшей мере одно установочное средство, в частности по меньшей мере один установочный винт в соединении по меньшей мере с одной гайкой для винта. С помощью этого установочного средства достигается горизонтальная ориентация железной плиты относительно бетонного фундамента. Проходящий вверх через железную плиту анкерный болт, который заделан в бетонный фундамент, предотвращает поднимание железной плиты относительно бетонного фундамента. Свободное пространство между железной плитой после выполненного выравнивания заполняется несжимаемым впрыскиваемым материалом, в частности нагнетаемым раствором, так что установочное средство надежно заливается в этот впрыскиваемый материал. Хотя с помощью этого варианта выполнения достигается защищенное от манипулирования и стабильное выполнение цоколя, однако при этом необходимо бетонный фундамент заливать в выемку в грунте с целью обеспечения достаточной устойчивости, соответственно, небольшой высоты установки. Другой недостаток состоит в том, что установочные средства после выполненного выравнивания заливаются в бетон и тем самым исключается возможность последующей юстировки, соответственно, демонтажа без разрушения.

В основу данного изобретения положена задача создания улучшенной фундаментной системы для воспринимающего размещения корпуса или по меньшей мере одного корпусного модуля автомата самообслуживания. В частности, необходимо создать фундаментную систему, которая обеспечивает возможность максимально быстрой установки автомата самообслуживания также в том случае, когда его следует располагать в наружной зоне и имеются неопределенные или различные условия грунта.

Эта задача решена с помощью фундаментной системы согласно пункту 1 формулы изобретения.

Обеспечиваемое за счет выполнения согласно изобретению преимущество состоит в том, что состоящий по меньшей мере из одного корпуса или из нескольких корпусных модулей автомат самообслуживания можно устанавливать за относительно короткое время. В частности, достигается относительно короткое время установки и дополнительно к этому обеспечивается возможность достижения высокой точности монтажа, соответственно, высокого качества монтажа. Кроме того, имеющий бетонное тело цокольный элемент обеспечивает высокую устойчивость, соответственно, оптимальную стабильность для соответствующего автомата самообслуживания. При этом можно отказаться от закрепления содержащего по меньшей мере одно бетонное тело цокольного элемента относительно соответствующего грунта. Таким образом, можно дополнительно сокращать время монтажа и, кроме того, минимизировать, соответственно, полностью исключать опасность повреждения возможно проходящих в грунте коммуникаций, например электрических, связных, водных и газовых коммуникаций. При этом бетонное тело образует стабильную, быстро устанавливаемую, а также особенно не чувствительную к окружающим условиям, таким как, например, посыпаемая соль, влага и повреждения со стороны животных, в частности грызунов, составную часть фундамента. В частности, по меньшей мере одно, образующее по существу постановочную опору бетонное тело цокольного элемента является относительно не чувствительным по отношению к кислотным условиям, которые вызываются, например, посыпаемой солью или урином животных, так что фундаментная система согласно изобретению для автомата самообслуживания сохраняет относительно длительное время опрятный внешний вид, соответственно, не требует технического обслуживания. В соединении с несущим элементом, который обеспечивает возможность выравнивания относительно бетонного тела, можно компенсировать допуски бетонного тела, соответственно, места его установки простым образом и с сохранением хорошего внешнего вида, так что можно выполнять максимально точную, соответственно, правильную ориентацию по меньшей мере одного корпуса автомата. При этом эту юстировку можно выполнять с помощью управляемого вручную регулировочного приспособления относительно быстро и одновременно с высокой точностью, соответственно, с высоким качеством. Это означает, что с помощью регулировочного приспособления для несущего элемента можно быстро и просто компенсировать определенные неровности грунта, так что достигается абсолютно плоская и горизонтальная опорная плоскость для соответствующего корпуса или корпусного модуля. При этом металлический опорный элемент обеспечивает возможность простого и надежного соединения с корпусом или корпусным модулем, так что соблюдаются высокие требования к безопасности. С помощью регулировочного приспособления для несущего элемента можно, с одной стороны, компенсировать наклонное или не плоское прохождение грунта. Кроме того, неизбежно имеющиеся допуски на размеры бетонного тела имеют лишь второстепенное значение, поскольку их можно без проблем компенсировать с помощью регулировочного приспособления. Следовательно, можно также снижать стоимость подготовки места установки и изготовления и монтажа, соответственно, сооружения фундаментной системы согласно изобретению.

Особое преимущество мер согласно изобретению состоит также в том, что за счет этого можно дополнительно повышать устойчивость, соответственно, стабильность фундаментной системы. Кроме того, создается по существу снабженная покрытием предварительная зона, которая определенным образом защищает автомат самообслуживания от повреждений или загрязнения. Кроме того, за счет этого создается заданная, соответственно, по существу отгороженная зона перед автоматом. В частности, создается по существу увеличенное постановочное основание, которое значительно повышает устойчивость фундаментной системы, без необходимости выполнения работ по выемке грунта. Кроме того, за счет этого обеспечивается возможность установки в местах с наклоном, соответственно, на участках улиц, соответственно, на участках с движением транспортных средств. В частности, за счет соединения между отдельными элементами мощения и по меньшей мере одним цокольным элементом затрудняется относительный сдвиг фундаментной системы относительно грунта.

За счет выполнения в соответствии с пунктами 2 или 3 формулы изобретения несколько цокольных элементов можно с экономией места, в частности почти без зазоров, соединять в ряд и можно за счет этого создавать имеющий относительно большую поверхность фундамент для выполненного в виде единого целого или из нескольких корпусных модулей автомата. В частности, можно за счет расположения в ряд или за счет расположения построчно или колонками цокольных элементов создавать согласованный с опорной поверхностью соответствующего корпуса автомата фундамент относительно быстро и с достаточной несущей способностью. При этом металлический несущий элемент выполняет, наряду со своей несущей функцией, также функцию облицовки для бетонного тела, так что обеспечивается улучшенный, соответственно, приятный внешний вид и отпадает необходимость в затратной обработке поверхности бетонного тела. Таким образом, также за счет этих мер можно, среди прочего, снижать стоимость изготовления фундаментной системы.

За счет мер согласно пункту 4 формулы изобретения можно создавать легкий по весу и тем не менее относительно стабильный по форме несущий элемент, который выдерживает высокие нагрузки без критических деформаций. Кроме того, такой несущий элемент можно выполнять с относительно невысокой стоимостью. Другое преимущество этого выполнения состоит в том, что наряду с несущей функцией выполняется также функция облицовки. В частности, можно за счет этого закрывать по меньшей мере частично бетонные поверхности бетонного цоколя, так что можно экономичным образом обеспечивать эстетичный внешний вид.

За счет мер согласно пункту 5 формулы изобретения можно выполнять бетонное тело, несмотря на возможно большую площадь опорной поверхности, соответственно, постановочной поверхности, с помощью которой можно значительно увеличивать устойчивость, с относительно небольшим весом. В частности, можно за счет этого достигать также для бетонного тела, которое имеет постановочную поверхность до 1 м2, максимальной общей массы, которая обеспечивает возможность манипулирования бетонным телом лишь одним монтажником или двумя - максимально четырьмя человеками. Кроме того, это полое пространство можно предпочтительно использовать для распределения, соответственно, размещения проводных соединений, в частности, контактных выводов кабелей.

Особенно предпочтительными являются также меры, согласно пункту 6 формулы изобретения, поскольку за счет этого можно значительно сокращать время сооружения автоматов самообслуживания, которые предназначены для установки, прежде всего, в наружной зоне. Часто все сооружение автомата самообслуживания можно завершать даже в течение нескольких часов, так что соответствующая установка автомата пригодна, соответственно, экономична для временных целей применения. В частности, больше не требуется учитывать время затвердевания бетона. Кроме того, за счет этого исключается затратное изготовление места установки. Кроме того, полностью отпадает необходимость в координации работы нескольких профессионалов, которые были бы необходимы, например, для выполнения земляных работ, работ по возведению опалубки и бетонированию. А именно соответствующие предварительно изготовленные бетонные тела можно позиционировать на месте, а затем можно устанавливать на них соответствующие корпуса автоматов самообслуживания. Другое преимущество состоит в том, что обеспечивается возможность простого снятия при необходимости фундамента для автомата. В противоположность бетонным фундаментам, которые закреплены на расположенной в грунте конструкции или непосредственно в грунте, цокольные элементы согласно изобретению обеспечивают возможность значительно более простого удаления при необходимости и повторного применения в другом месте. Также минимизируется промежуток времени для возможно необходимого заграждения строительного участка в зоне общественных мест, таких как, например, пешеходные зоны, или в зоне общественных зданий за счет использования предварительно изготовленных бетонных тел для цокольных элементов. Возможно также последующее расширение автомата или перемена места установки автомата со сравнительно низкими затратами.

Кроме того, особенно предпочтительными являются меры по п. 7 формулы изобретения, поскольку за счет этого обеспечивается возможность обращения исключительно вручную, в частности укладка вручную. При этом бетонное тело можно целесообразно поднимать и переносить с помощью по меньшей мере одного монтажника, предпочтительно с помощью двух - четырех работников. При этом с помощью простых вспомогательных средств, например тележки или тачки, можно достигать отдаленные, соответственно, в принципе недоступные для автомобиля места установки. Кроме того, за счет этих мер можно относительно просто преодолевать ступеньки. В конечном итоге за счет этого можно использовать места установки, которые не достижимы с помощью автомобилей или подъемных кранов или же достижимы лишь с очень высокими затратами на подготовку. Кроме того, предпочтительно, что соответствующую установку, соответственно, монтаж можно выполнять независимо от времени суток, а также независимо от времени работы транспортных или крановых организаций.

Предпочтительным является также вариант выполнения по п. 8 формулы изобретения, поскольку за счет этого можно быстро и с возможно меньшими затратами выполнять нивелирование установочной, соответственно, опорной поверхности для автомата самообслуживания. За счет выполнения по меньшей мере трех, однако обычно четырех расположенных с распределением регулировочных элементов, опорную высоту которых можно при необходимости юстировать, можно также оптимальным образом компенсировать относительно сильные наклоны, соответственно, косые расположения бетонного тела.

Особенно надежный, стабильный и простой в управлении регулировочный элемент указан в пункте 9 формулы изобретения. Кроме того, такой регулировочный элемент имеет высокую безопасность при обращении, поскольку за счет, прежде всего, выполненного самотормозящимся резьбового штифта, соответственно, штифта с достаточно небольшим шагом, отпадает необходимость в дополнительной защите. В частности, за счет этого не могут возникать непреднамеренные перемещения регулировочного элемента вследствие невнимательности монтажника, соответственно, обслуживающего персонала.

Предпочтительными являются также меры по п. 10 формулы изобретения, поскольку за счет этого тот участок резьбового штифта, который имеется в распоряжении в качестве регулировочной зоны, юстируется относительно бетонного тела, так что нет необходимости предусматривать внутри корпуса автомата свободное пространство, соответственно, участок для перемещения резьбового штифта. В частности, можно за счет изменения глубины ввинчивания резьбового штифта относительно бетонного тела изменять при необходимости установочную, соответственно, опорную высоту резьбового штифта, соответственно, регулировочного элемента относительно основания внутри относительно большого диапазона регулирования.

Предпочтительной является также модификация по п. 11 формулы изобретения, поскольку за счет этого создается имеющая относительно большую поверхность опора для несущего элемента, а также при наклонно установленном бетонном теле заданная опора несущего элемента относительно бетонного тела, соответственно, относительно резьбовых штифтов.

При выполнении в соответствии с п. 12 формулы изобретения предпочтительно, что создается стабильная и заданная опора для несущего элемента относительно по меньшей мере одного резьбового штифта. Кроме того, за счет этого можно плавно устанавливать необходимые положения углового поворота резьбовых штифтов и в каждом из этих положений углового поворота обеспечивается возможность горизонтальной ориентации опорной головки относительно наклонно, соответственно, под косым углом ориентированного резьбового штифта.

Особенно стабильное и одновременно особенно дешевое конструктивное выполнение шарнирного соединения между резьбовым штифтом и опорной головкой указано в п. 13 и/или п. 14 формулы изобретения.

Вариант выполнения по п. 15 формулы изобретения обеспечивает создание устойчивого, а также стабильно выполняющего свою функцию в течение длительного времени пружинного элемента. Кроме того, за счет этого при относительно небольшом конструктивном объеме можно обеспечивать заданные пружинные, соответственно, возвратные силы. Кроме того, эти пружинные элементы в продольном направлении относительно резьбового штифта являются относительно жесткими и неподатливыми, так что предотвращаются не желаемые, соответственно, обусловленные нагрузкой вертикальные перемещения опорной поверхности.

Предпочтительными являются также меры по п. 16 формулы изобретения, поскольку за счет этого можно предотвращать образование зазоров между верхней кромкой бетонного цоколя и нижней кромкой экранирующего элемента. С одной стороны, за счет этого обеспечивается предпочтительный внешний вид и предотвращается скопление мусора или других предметов внутри цокольного элемента. Кроме того, достигается защита от поселения грызунов или других зверьков. Другое преимущество состоит в том, что экранирование бетонного тела согласуется с соответствующими регулировками и отпадает необходимость обработки вручную, соответственно, последующего вырезания экранирующего элемента. В частности, при юстировочных работах экранирующий элемент автоматически согласовывается с уровнем цоколя, соответственно, опоры относительно верхней кромки бетонного тела так, что можно отказаться от последующей обработки переднего, соответственно, заднего экранирующего элемента цокольного элемента.

Предпочтительный вариант выполнения фундаментной системы указан в п. 17 формулы изобретения. Соответствующий тип автомата целесообразно выполнен из модулей. Фундаментную систему согласно изобретению можно предпочтительно особенно просто изменять, соответственно, расширять и при необходимости также удалять или уменьшать относительно такого собираемого из модулей, соответственно, дополняемого модулями автомата самообслуживания.

За счет мер по п. 18 формулы изобретения, в частности, за счет конструктивного выполнения цокольного элемента, можно в любое время, соответственно, при необходимости осуществлять расширение или уменьшение фундаментной системы. В частности, не предусмотрены самостоятельные концевые или закрывающие элементы, так что фундаментную систему можно с обоих концевых участков при необходимости без проблем расширять и при необходимости также укорачивать.

Предпочтительными являются также меры по п. 19 формулы изобретения, поскольку за счет этого обеспечивается возможность расположения в ряд также соседних цокольных элементов, которые расположены на различно наклонных плоскостях, без зазоров относительно переходного участка. Например, также тогда, когда первый цокольный элемент ориентирован плоско, соответственно, горизонтально, а примыкающий к нему цокольный элемент ориентирован наклонно, обеспечивается возможность расположения в ряд возможно без зазоров на высоте первой горизонтальной плоскости цокольного элемента, при этом горизонтальная плоскость предпочтительно по меньшей мере частично совпадает с уровнем доступной для прохода поверхности, соответственно, наступательной поверхности площадки перед автоматом. В частности, за счет этого соседние цокольные элементы, соответственно, их бетонные тела могут заданным образом подпирать друг друга, так что достигается улучшенная стабильность, в частности высокая защита от расшатывания фундаментной системы. Этому способствует, прежде всего, то, что соседние цокольные элементы, в частности их бетонные тела, можно с помощью подходящих стяжных средств, предпочтительно с помощью соединительных винтов, стягивать относительно друг друга.

Предпочтительными являются также меры по п. 20 формулы изобретения, поскольку за счет этого можно надежно и стабильно размещать соответствующий корпусной модуль. Кроме того, существенно упрощается монтаж корпусного модуля на пластинчатом несущем элементе.

В варианте выполнения по п. 21 предпочтительно, что несущий элемент можно выполнять максимально легким по весу и тем не менее в тех зонах, в которых требуется стабильная опора для корпусного модуля, обеспечиваются соответствующие опорные поверхности. Особенно целесообразно, что за счет этого достигается хороший доступ в цокольный элемент автомата самообслуживания, который обеспечивает возможность простой и одновременно хорошо защищенной прокладки кабелей между модулем управляющего устройства и по меньшей мере одним модулем с ящиками автомата самообслуживания. Через места проема в боковых стенках бетонного тела можно затем прокладывать между соседними модулями автомата самообслуживания, например, линии электроснабжения или линии управления. Дополнительно к этому, в этом участке цоколя можно при необходимости относительно быстро и просто размещать требуемые телефонные соединения или сетевые соединения и одновременно с особенно надежной защитой от несанкционированного доступа без необходимости дополнительных компонентов.

Особенно предпочтительными являются меры по п. 22 формулы изобретения, поскольку за счет этого создается соединительное тело, которое имеет особенно высокую устойчивость. В частности, за счет подвижного соединения между отдельными бетонными телами можно создавать особенно большую, взаимосвязанную массу, которая значительно повышает устойчивость автомата самообслуживания. За счет этого учитываются также повышенные требования к безопасности и можно отказаться в большинстве случаев от закрепления бетонных тел в грунте. В частности, за счет этого можно также при больших ветровых нагрузках, соответственно, при больших силах давления на стенки автомата самообслуживания обеспечивать достаточно высокую устойчивость. Кроме того, за счет этого исключается опасность повреждения проходящих под землей кабелей, поскольку не требуется глубокий, соответственно, интегрированный в грунт фундамент или анкерные средства.

Предпочтительными являются также меры по п. 23 формулы изобретения, поскольку за счет этого можно устанавливать рядами корпусные модули, соответственно, модули с ящиками, независимо друг от друга. При этом, в частности, за счет выполняемой при необходимости юстировки вертикальной ориентации, соответственно, геометрических размеров корпусных модулей, в частности относительно расположения под прямым углом отдельных корпусных модулей, не оказывается влияния на соседний корпусной модуль. В частности, предотвращается непосредственная, соответственно, принудительная передача сил с одного модуля на соседний модуль и тем самым возможный перекос и скручивание корпусного модуля. За счет этого сокращается время установки и, кроме того, достигается точный, обеспечивающий плоскую геометрию монтаж корпусных модулей, в частности модулей с ящиками.

Предпочтительными являются также меры по п. 24 формулы изобретения, поскольку соединение с помощью тросов и стержней можно просто согласовывать с соответствующей требуемой длиной, соответственно, шириной фундамента для мощения и цоколя.

Предпочтительным является также вариант выполнения по п. 25 формулы изобретения, поскольку за счет этого с помощью относительно коротких частичных участков можно облегчать монтаж фундаментной системы. В частности, за счет удлинения или укорочения по потребности соединения с помощью тросов или стержней можно создавать желаемую длину предварительного натяжения, соответственно, соединения без необходимости манипулирования с неудобными, соответственно, требующими много места стержневыми элементами.

С помощью мер по п. 26 формулы изобретения достигается улучшенное соединение между соответствующими расположенными в ряд друг с другом элементами мощения.

Предпочтительным является также вариант выполнения по п. 27 формулы изобретения, поскольку за счет этого можно простым образом создавать начальный скос для более простого въезда или вхождения на элементы мощения. Кроме того, за счет этого можно закрывать соединения между плитами, так что они недоступны для вандализма или доступны лишь с повышенными затратами.

Предпочтительным является также вариант выполнения по п. 28 формулы изобретения, поскольку за счет этого также при относительно неплоском, соответственно, волнистом грунте можно обеспечивать расположение в ряд практически без зазоров отдельных элементов мощения.

Особенно предпочтительными являются также меры по п. 29 формулы изобретения, поскольку за счет этого относительно независимо от прочности грунта достигается высокая устойчивость автомата самообслуживания. Кроме того, достигаются максимально короткие сроки установки.

Предпочтительным является также вариант выполнения по п. 30 формулы изобретения. Поскольку образованная из бетонных плит площадка перед автоматом самообслуживания является постоянной составной частью автомата, то в бетонные плиты могут быть также интегрированы с минимальными затратами на монтаж подходящие осветительные приборы для освещения автомата, соответственно, его ящиков. Такие расположенные на стороне пола осветительные приборы обеспечивают хорошее освещение, и за счет этого по меньшей мере в некоторых случаях можно отказаться от затратной конструкции навеса с осветительными элементами, так что можно дополнительно снизить общую стоимость сооружения. Кроме того, расположенные на стороне пола осветительные приборы можно использовать в качестве дополнительного оформительного элемента.

Кроме того, предпочтительными являются меры по п. 31 и/или 32 формулы изобретения, поскольку за счет этого можно просто и быстро создавать соединение между соседними цокольными элементами, так что затем в распоряжении имеется большой и стабильный монтажный канал для соединительных кабелей.

Предпочтительным является также вариант выполнения по п. 33 формулы изобретения, поскольку за счет этого можно исключать нежелательное падение корпусного модуля с фундаментной системы.

Кроме того, предпочтительным является также вариант выполнения по п. 34 и/или 35 формулы изобретения, поскольку за счет этого также при изменяющемся рельефе, соответственно, при волнистом или сильно неравномерном грунте или при допусках при укладке цокольных элементов достигается максимально равномерный, соответственно, единообразный размер зазора между установленными в ряд несущими элементами и тем самым также между расположенными в ряд корпусными модулями. За счет этого может обеспечиваться высокое качество монтажа, соответственно, высокая точность установки.

Наконец, предпочтительным является вариант выполнения по п. 36 формулы изобретения, поскольку за счет этого также после монтажа корпусного модуля на соответствующем цокольном элементе в любое время можно осуществлять новую, соответственно, повторную юстировку ориентации корпусного модуля. В частности, для выравнивания возможного проседания отдельных цокольных элементов вследствие оседания грунта этот вариант выполнения является особенно целесообразным. Прежде всего, за счет этого облегчаются работы по техническому обслуживанию, поскольку не требуется демонтаж корпусного модуля.

Для лучшего понимания изобретения ниже приводится его пояснение со ссылками на прилагаемые чертежи, на которых сильно упрощенно и схематично изображено:

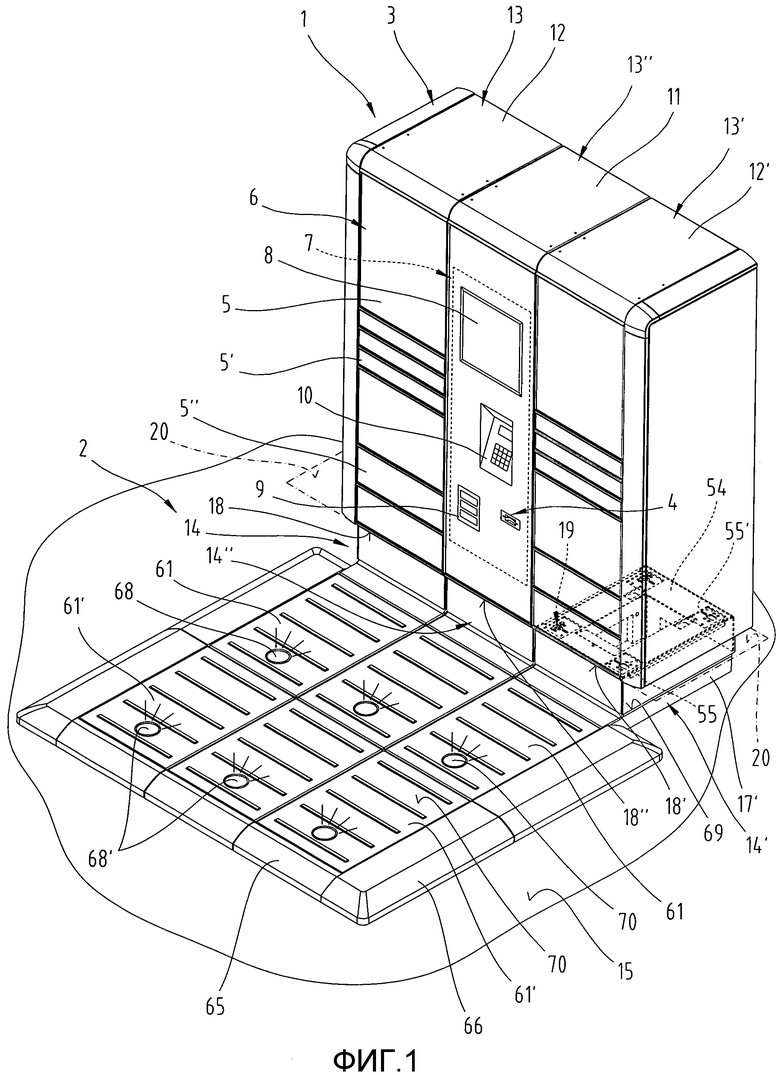

фиг. 1 - пример выполнения автомата самообслуживания, который опирается на выполненную в соответствии с изобретением фундаментную систему;

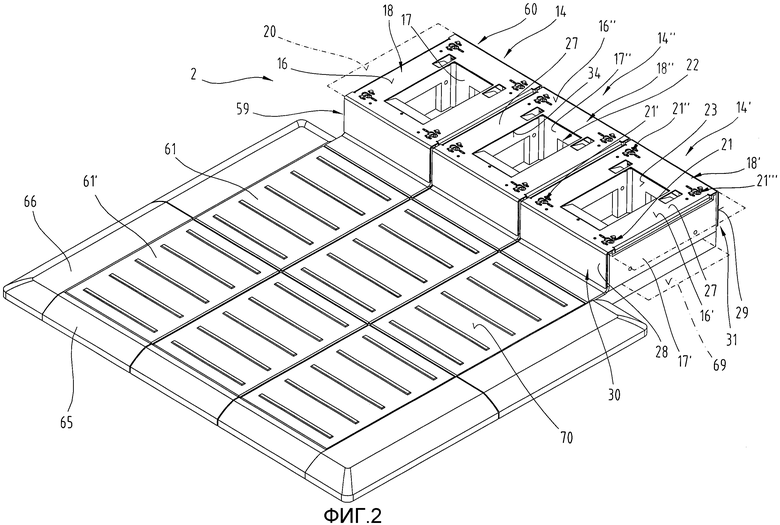

фиг. 2 - фундаментная система, согласно фиг. 1, без автомата самообслуживания;

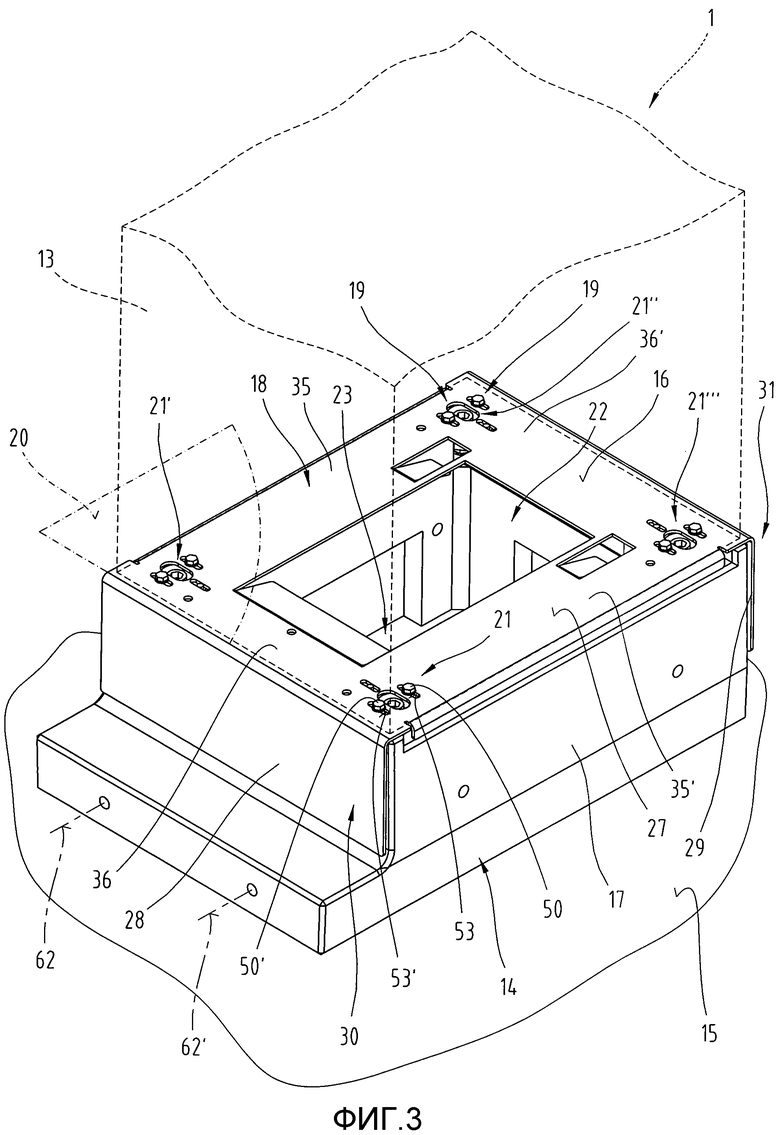

фиг. 3 - выполненный с возможностью юстировки цокольный элемент фундаментной системы в своем максимально опущенном положении;

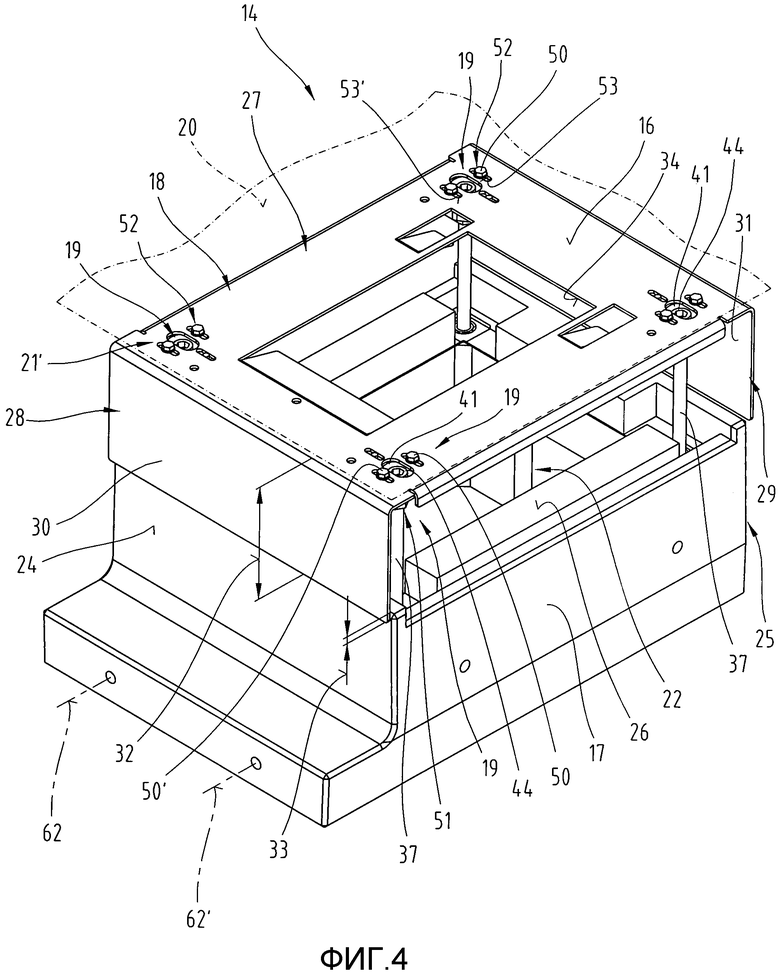

фиг. 4 - цокольный элемент, согласно фиг. 3, в своем максимально поднятом положении;

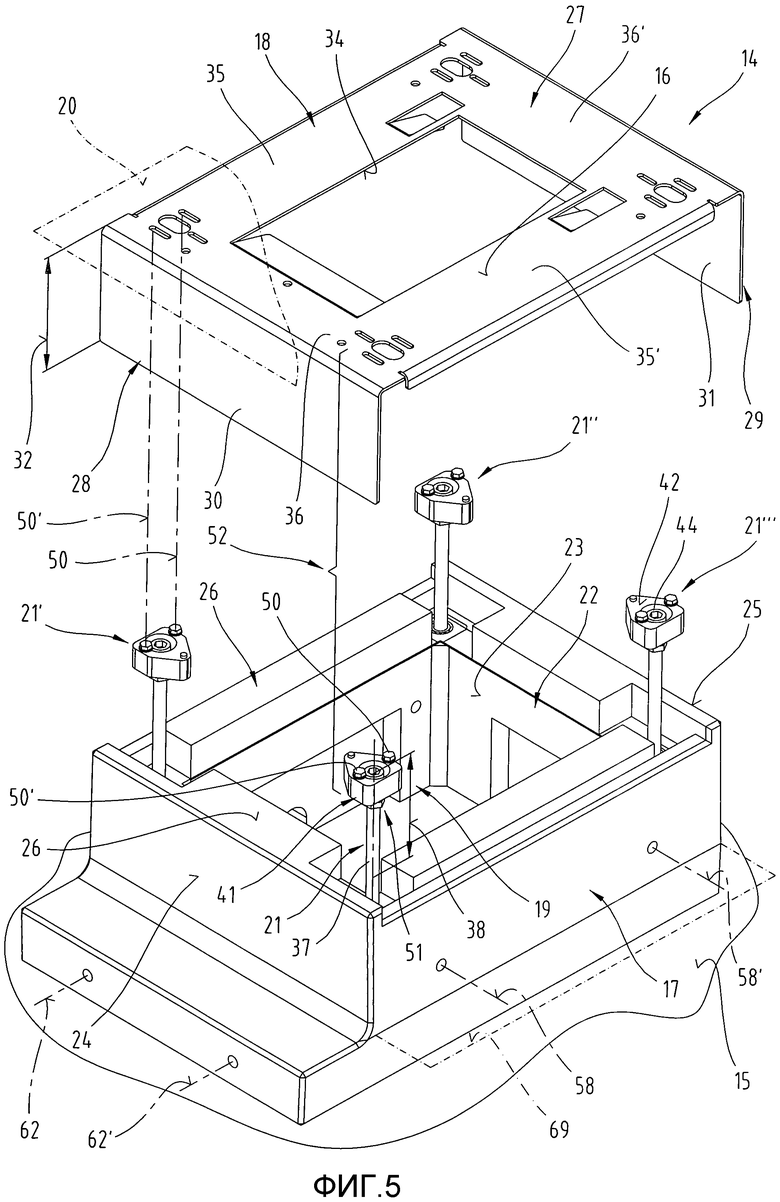

фиг. 5 - цокольный элемент, согласно фиг. 4, в частично разобранном состоянии, в частности, в состоянии, в котором несущий элемент снят с бетонного тела;

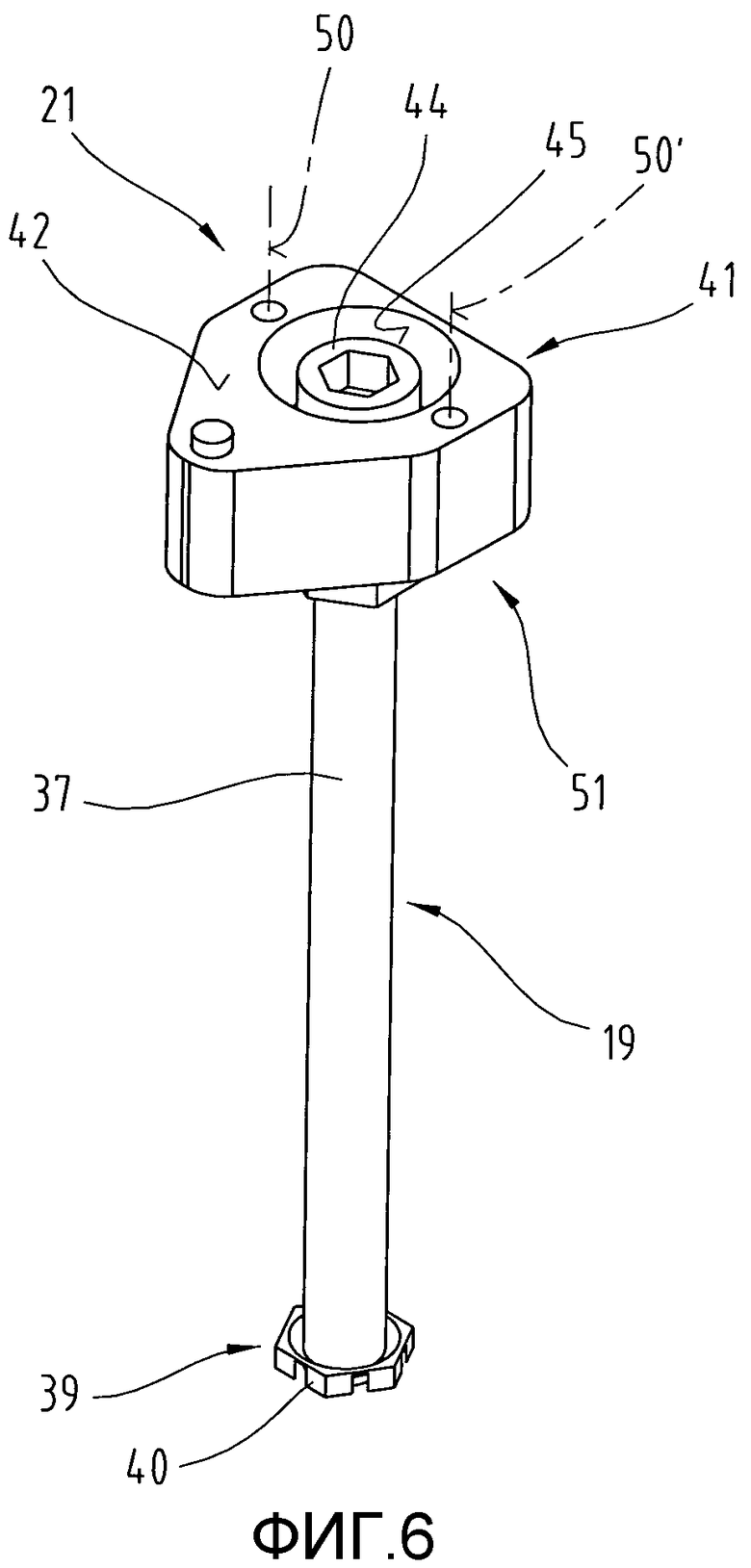

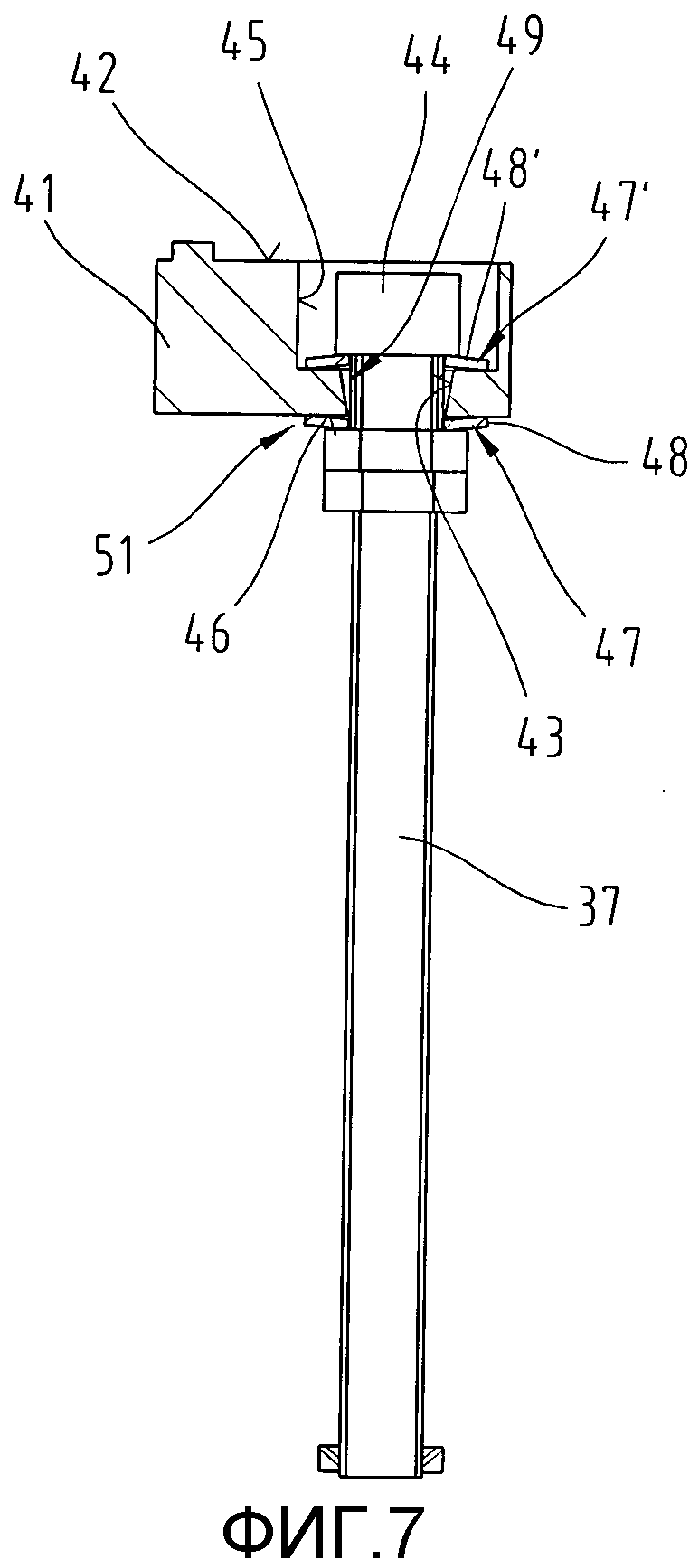

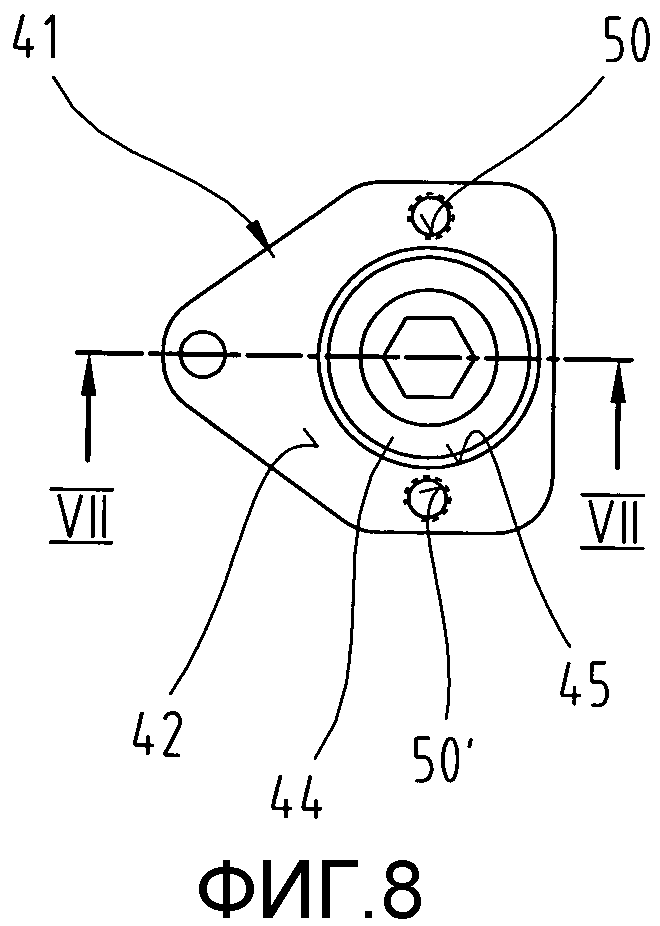

фиг. 6-8 - регулировочный элемент цокольного элемента, в различных проекциях;

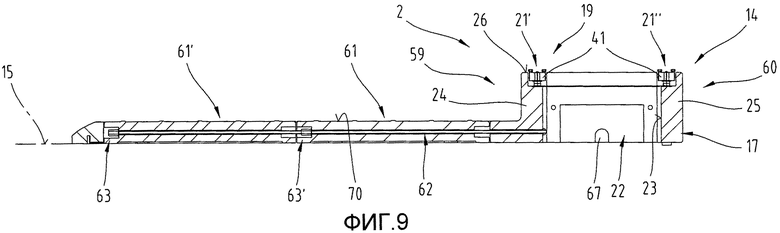

фиг. 9 - вертикальный разрез собранной по меньшей мере из одного цокольного элемента и по меньшей мере из двух элементов мощения фундаментной системы;

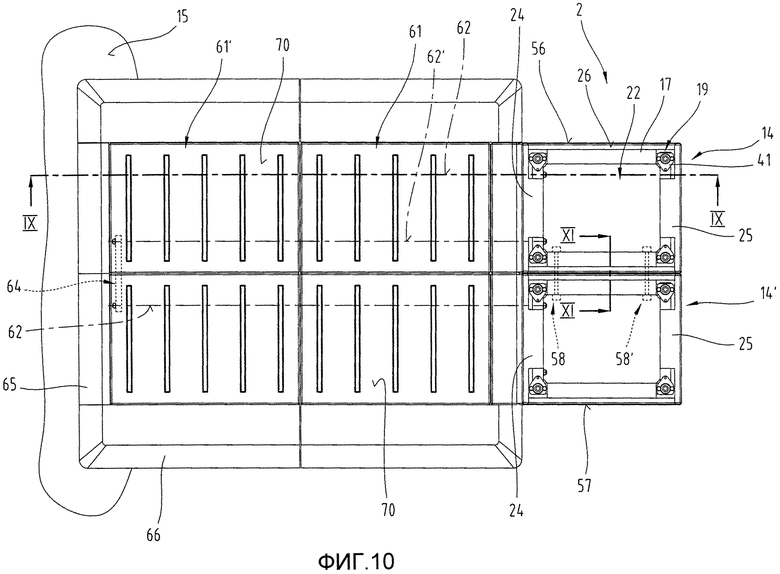

фиг. 10 - фундаментная система, согласно фиг. 9, на виде сверху;

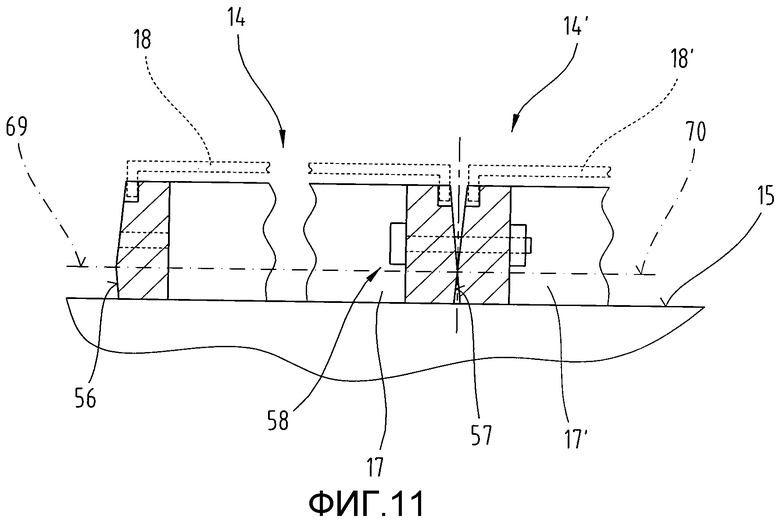

фиг. 11 - вертикальный разрез двух установленных в ряд цокольных элементов, соответственно, бетонных тел фундаментной системы;

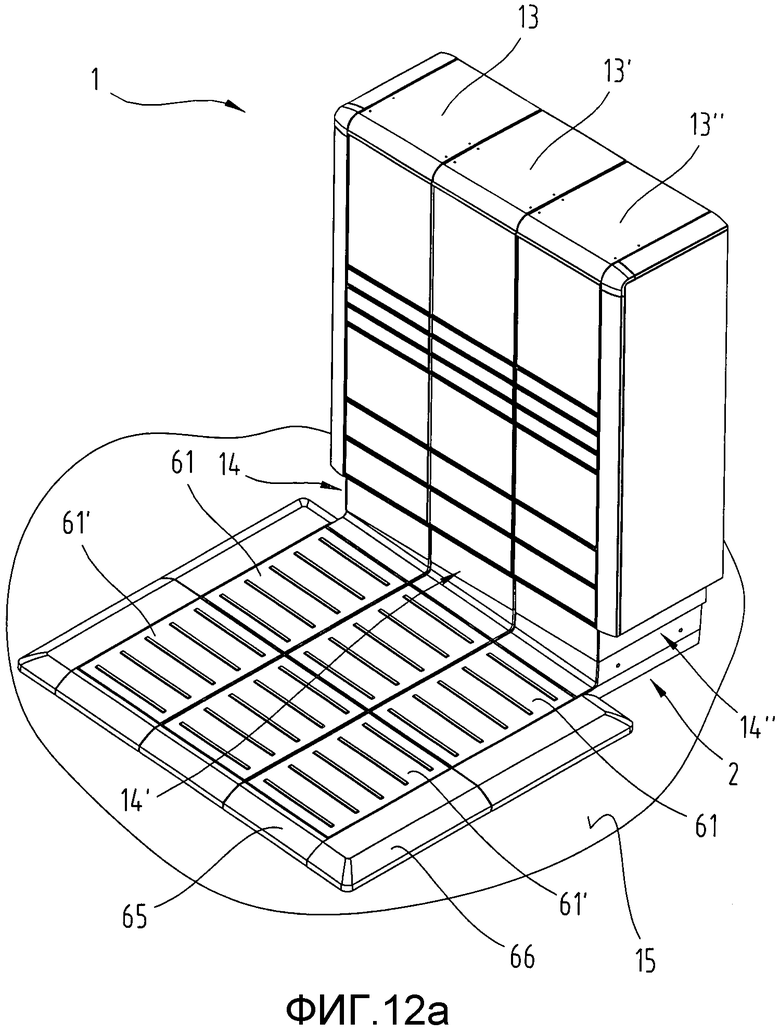

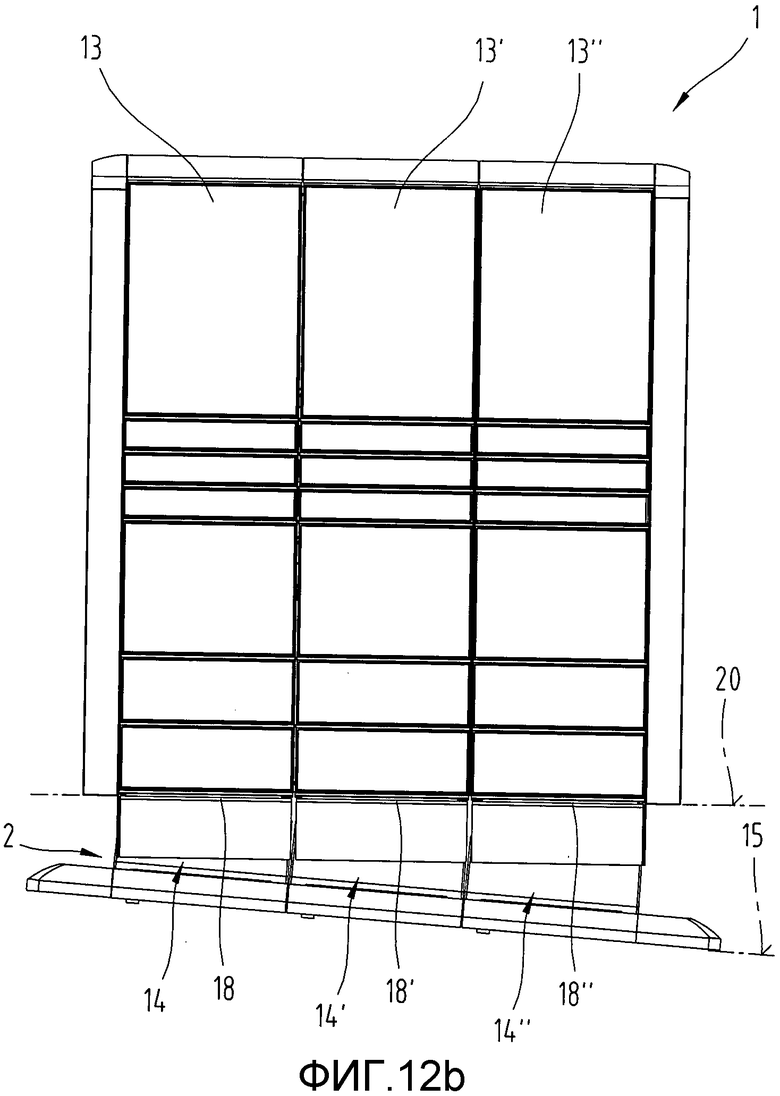

фиг. 12а,b - автомат самообслуживания в соединении с фундаментной системой, согласно изобретению, на наклонном грунте;

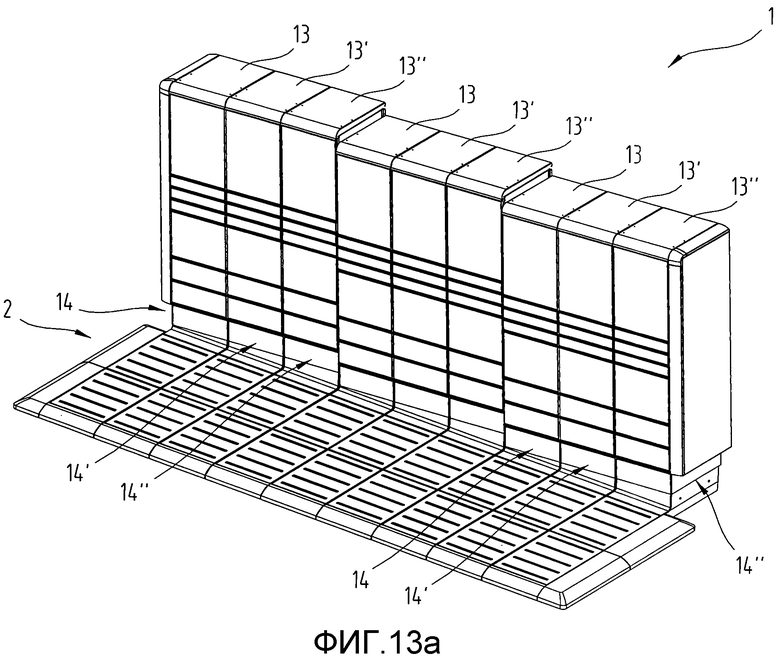

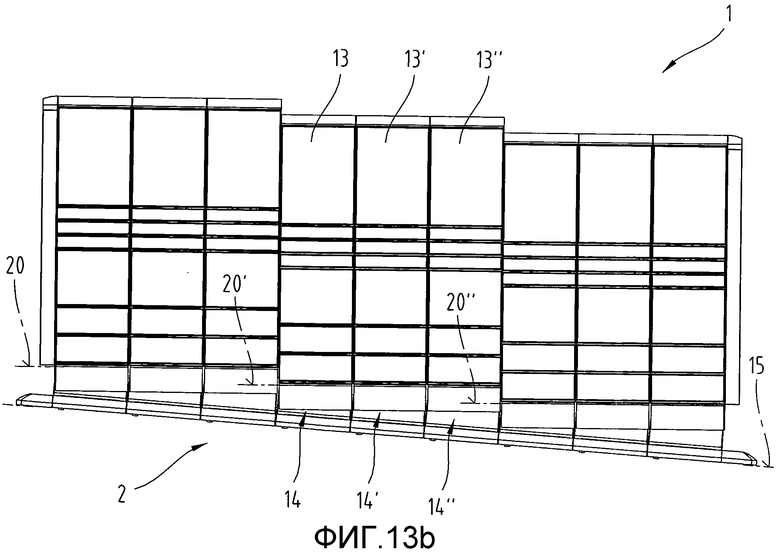

фиг. 13а,b - несколько установленных в ряд корпусных модулей автомата самообслуживания в соединении с фундаментной системой, согласно изобретению, на наклонном грунте.

В качестве введения следует отметить, что в приведенном ниже описании различных вариантов выполнения одинаковые части обозначены одинаковыми позициями, соответственно, одинаковыми названиями конструктивных элементов, при этом содержащиеся во всем описании раскрытия можно переносить на одинаковые части с одинаковыми позициями, соответственно, одинаковыми названиями конструктивных элементов. Также выбранные в описании указания положения, такие как вверху, внизу, сбоку и т.д., относятся к непосредственно описываемой, а также показанной фигуре, и при изменении положения их следует переносить по смыслу на новое положение. Кроме того, отдельные признаки или комбинации признаков из показанных и поясняемых примеров выполнения могут представлять само по себе самостоятельные, изобретательские или соответствующие изобретению решения.

Все указания диапазонов значений в данном описании следует понимать так, что они содержат любые и все частичные диапазоны, например, указание 1-10 следует понимать так, что охватываются все частичные диапазоны от нижней границы 1 до верхней границы 10, т.е. все частичные диапазоны начинаются нижней границей 1 или выше и заканчиваются верхней границей 10 или ниже, например 1-1,7, или 3,2-8,1, или 5,5-10.

На фиг. 1 показан в качестве примера вариант выполнения автомата 1 самообслуживания в соединении с выполненной в соответствии с изобретением фундаментной системой 2. Этот показанный в качестве примера автомат 1 самообслуживания предусмотрен в качестве автомата 2 для временного хранения множества товаров, соответственно, предметов, которые соответствующие получатели могут получать в любое время. Этот автомат 3 для хранения сравним с абонементными почтовыми ящиками, однако имеет в отличие от обычных абонементных почтовых ящиков по меньшей мере одно идентификационное устройство 4 для идентификации, соответственно, проверки полномочий поставщика и/или получателя товаров, соответственно, предметов. При этом идентификационное устройство 4 может быть образовано с помощью считывающего устройства для магнитных или чип-карт, для транспондеров, для биометрических опознавательных признаков и/или других выполняющих функции контролирования, соответственно, проверки средств. Идентификационное устройство 4 обеспечивает, что лишь полномочные лица, в частности полномочные поставщики или получатели товаров, соответственно, предметов, получают доступ к выбранному, соответственно, определенному приемному ящику 5, 5', 5'' системы 6 ящиков автомата 1 самообслуживания. Таким образом, идентификационное устройство 4 следует понимать в качестве средства для проверки полномочий, так что собственно идентификация не требуется обязательно.

Отдельные, предпочтительно расположенные рядами и столбцами приемные ящики 5, 5', 5'' ящичной системы 6 предназначены, как само по себе известно, для открывания с помощью электрически управляемых дверей, с целью получения доступа к определенному закрытому ящику. Это управление доступом, соответственно, контролирование доступа осуществляется с помощью управляющего устройства 7, которое по меньшей мере частично выполнено в автомате 3 для хранения. При этом управляющее устройство 7 может быть выполнено в качестве частичного компонента распределенной, соответственно, децентрализованной системы управления. Для выполнения соответствующих требуемых процессов, соответственно, действий с пользователем, автомат 3 для хранения имеет по меньшей мере одно устройство 8 ввода и/или вывода, например сенсорный экран. Кроме того, такой автомат 3 для хранения может иметь идентификационное средство 9 для товаров, соответственно, предметов, например, в виде сканера для штрихового кода или устройства для считывания транспондеров. Согласно одному предпочтительному варианту выполнения дополнительно предусмотрен платежный модуль 10, который обеспечивает возможность безналичной оплаты товаров и/или услуг. В зависимости от требуемого объема функций, соответственно, предусмотренной области применения автомат 3 для хранения, соответственно, автомат 1 самообслуживания может содержать меньше компонентов и/или другие компоненты, которые осуществляют соответствующие необходимые технические функции.

Вместо показанного в качестве примера автомата 3 для хранения автомат 1 самообслуживания может быть также выполнен в виде банкомата или же торгового автомата. Соответствующий автомат 1 самообслуживания предпочтительно устанавливается в общественно доступных местах и предназначен для использования теоретически не ограниченным или зарегистрированным для использования, ограниченным кругом лиц.

Прежде всего, в случае использования автомата 1 самообслуживания для оказания банковских услуг такой автомат имеет в большинстве случаев состоящий из одной части, соответственно, составленный из нескольких частей, относительно жесткий, соответственно, замкнутый корпус. В этом цельном корпусе размещены соответствующие необходимые технические компоненты и пространства для хранения, а также, возможно, необходимые рабочие средства, соответственно, товары или платежные средства.

Согласно одному предпочтительному варианту выполнения автомат 1 самообслуживания выполнен из модулей, соответственно, с возможностью сборки из модулей, в частности, при необходимости с возможностью расширения и при необходимости также уменьшения, соответственно, удаления модулей. Модульная конструкция автомата 1 самообслуживания, в частности автомата 3 для хранения, целесообразно предусматривает, что образован корпус 11 управляющего устройства, в котором расположены первичные электротехнические, соответственно, электронные компоненты автомата 1 самообслуживания, такие как, например, управляющее устройство 7, в частности управляющий вычислительный блок, устройство 8 ввода и/или вывода, в частности сенсорный экран, и при необходимости идентификационное устройство 4. Этот модульный корпус 11 управляющего устройства предназначен для комбинирования по меньшей мере с одним дополнительным корпусным модулем 13, 13', 13'', например по меньшей мере с одним имеющим несколько приемных ящиков 5, 5', 5'' ящичным модулем 12, 12'. Например, между двумя ящичными модулями 12, 12', которые содержат каждый несколько ящиков 5 - 5'', расположен по существу самостоятельно выполненный с возможностью вставления, соответственно, расположения в ряд в виде модуля корпус 11 управляющего устройства. Естественно, возможно также предусмотрение лишь одного ящичного модуля 12 или же, в качестве альтернативного решения, более чем двух ящичных модулей 12, 12'. При этом положение управляющего корпуса 11 внутри соответствующего количества и расположения ящичных модулей 12,12' может быть любым.

В зависимости от типа автомата автомат 1 самообслуживания может иметь вместо по меньшей мере одного ящичного модуля 12, 12' также корпусные модули 13, 13', 13'' другого вида. Например, автомат 1 самообслуживания может содержать по меньшей мере один корпусной модуль 13, 13' для хранения подлежащих выдаче и/или поставляемых платежных средств, соответственно, банкнот, а также установленный с ними в ряд корпусной модуль 13'', в котором интегрированы управляющие технические компоненты, в частности, управляющее устройство 7 и устройство 8 ввода и/или вывода. Согласно одному предпочтительному варианту выполнения предназначенные для сборки в общую систему, соответственно, установки в ряд друг с другом без зазоров корпусные модули 13, 13', 13'' выполнены независимо от выполняемой ими технической функции с одинаковым или приблизительно одинаковым конструктивным объемом. В частности, базовая поверхность, соответственно, поверхность поперечного сечения отдельных корпусных модулей 13 - 13'' предпочтительно имеет одинаковые или примерно одинаковые размеры. Это значит, что базовые поверхности, соответственно, размеры по глубине и ширине отдельных корпусных модулей 13, 13', 13'' являются одинаковыми или примерно одинаковыми.

Как следует из совместного рассмотрения фиг. 1 и 2, соответствующий корпус автомата или по меньшей мере один корпусной модуль 13, 13', 13'' модульного автомата 1 самообслуживания опирается по меньшей мере с помощью одного цокольного элемента 14, 14', 14'' на соответствующую зону пола, соответственно, грунт 15. Прежде всего при модульной конструкции, в частности при модульно расширяемом автомате 1 самообслуживания, для каждого требуемого корпусного модуля 13, 13', 13'' предусмотрен соответствующий цокольный элемент 14, 14', 14'', как схематично показано на фиг. 1. Это означает, что для каждого модуля 13, 13', 13'' предпочтительно образован соответственно согласованный цокольный элемент 14, 14', 14''.

Для каждого цокольного элемента 14, 14', 14'' образована по меньшей мере одна опорная плоскость, соответственно, опорная поверхность 16, 16', 16'' для корпуса автомата, соответственно, по меньшей мере для одного корпусного модуля 13, 13', 13'' автомата 1 самообслуживания. Эта опорная поверхность 16, 16', 16'' расположена относительно грунта 15 с возвышением по существу в виде платформы и выполнена по меньшей мере приблизительно с ровной поверхностью, соответственно, плоской. По меньшей мере частичные участки этой опорной поверхности 16, 16', 16'' поддерживают соответствующий корпус, соответственно, корпусной модуль 13, 13', 13'' так, что обеспечивается максимально вертикальная ориентация соответствующего корпуса, соответственно, корпусного модуля 13, 13', 13'' автомата 1 самообслуживания. В частности, опорная поверхность 16, 16', 16'' предназначена для воспринимающего нагрузку размещения нижней стороны, соответственно, донного участка корпуса или корпусного модуля 13, 13', 13''. По меньшей мере одна опорная поверхность 16, 16', 16'' на верхней стороне соответствующего цокольного элемента 14, 14', 14'' обеспечивает правильную ориентацию автомата 1 самообслуживания, в частности, его максимально вертикальную установку, и при этом обеспечивается стабильная установка, соответственно, защищенное от падения или постепенного наклона положение. Таким образом, соответствующие цокольный элементы 14, 14', 14'' обеспечивают достаточную устойчивость и заданную ориентацию корпуса, соответственно, отдельных корпусных модулей 13, 13', 13'' автомата 1 самообслуживания.

В соответствии с особенно целесообразным признаком, по меньшей мере один цокольный элемент 14, 14', 14'' содержит каждый по меньшей мере одно бетонное тело 17, 17', 17'' и по меньшей мере один опирающийся на него металлический несущий элемент 18, 18', 18''. Каждый металлический несущий элемент 18, 18', 18'' образует на верхней стороне соответствующие опорные поверхности 16, 16', 16'' для цельного корпуса автомата или для нескольких корпусных модулей 13, 13', 13'' автомата 1 самообслуживания.

На фиг. 3 показан отдельный цокольный элемент 14, который предусмотрен для опоры и правильной, соответственно, вертикальной ориентации одного из корпусных модулей 13, 13' или 13'' (см. фиг. 1). Для простоты последующее описание относится лишь к одному из установленных в ряд в виде модулей цокольных элементов 14, 14', 14'', поскольку цокольные элементы 14, 14', 14'' согласно фиг. 1 выполнены конструктивно одинаково.

При этом металлический несущий элемент 18 для воспринимающего нагрузку размещения выполненного, например, в виде шкафа или короба корпусного модуля 13 можно юстировать, соответственно, нивелировать с помощью по меньшей мере одного регулировочного приспособления 19 относительно бетонного тела 17 цокольного элемента 14. Это означает, что бетонное тело 17 может быть расположено в определенной мере косо, соответственно, наклонно, в частности может быть установлено на наклонном грунте 15, и что металлический несущий элемент 18 можно посредством юстировки с помощью по меньшей мере одного регулировочного приспособления 19 нивелировать так, что обеспечивается горизонтальная или максимально горизонтальная опорная плоскость 20 для корпуса или корпусного модуля 13 автомата 1 самообслуживания. В частности, несмотря на возможную установку цокольного элемента 14 на не плоском и/или наклонном грунте 15 обеспечивается возможность такой ориентации опорной плоскости 20, соответственно, несущего элемента 18 посредством приведения в действие вручную по меньшей мере одного регулировочного приспособления 19, что подлежащий установке на нем, соответственно, опирающийся корпусной модуль 13 выравнивается плоско, соответственно, правильно, в частности вертикально.

При этом цокольный элемент 14 соответствующий фундаментной системы 2, в частности, его регулировочное приспособление 19 содержит по меньшей мере один регулировочный элемент 21, в частности по меньшей мере три, предпочтительно четыре юстируемых вручную в вертикальном направлении регулировочных элемента 21, 21', 21'', 21'''. С помощью этого по меньшей мере одного регулировочного элемента 21 можно переводить металлический несущий элемент 18 в горизонтально ориентированное положение относительно бетонного тела 17, соответственно, грунта 15. Предпочтительно предусмотрено по меньшей мере три таких вручную юстируемых регулировочных элемента 21, 21', 21''. Например, выполнено четыре регулировочных элемента 21 - 21''', при этом на каждом углу по существу квадратного на виде сверху несущего элемента 18 образован соответствующий юстируемый вручную регулировочный элемент 21, 21', 21'', 21'''. Минимальное количество из трех регулировочных элементов 21, 21', 21'', которые при этом расположены треугольником, является целесообразным для достижения максимально стабильной и достаточно горизонтально проходящей опорной плоскости 20 для корпусного модуля 13.

Бетонное тело 17 цокольного элемента 14 предпочтительно выполнено в виде готового конструктивного элемента, который позиционируют, соответственно, устанавливают в месте, предусмотренном для установки автомата 1 самообслуживания. В частности, бетонное тело 17 изготавливают с помощью литейной формы посредством заливки жидкого бетона, в частности, смеси из щебня и цемента, в соответствующую литейную форму. После достаточного затвердевания это фасонное тело извлекают из литейной формы, и после достижения окончательной твердости это бетонное тело 17 можно использовать в качестве предварительно изготовленного частичного компонента цокольного элемента 14. Масса бетонного тела 17 предпочтительно выбрана так, что возможно обращение с ним, в частности укладка, без машинных вспомогательных средств. То есть масса бетонного тела 17 должна быть достаточно малой, для того чтобы без машинных подъемных или транспортировочных средств, т.е. без работы краном, обеспечивать возможность его позиционирования в желаемом месте установки. В частности, предпочтительным является обеспечение возможности переноски и укладки вручную бетонного тела 17 для цокольного элемента 14. При этом применение вручную перемещаемого подъемника поддонов или тачки не является применением машинных вспомогательных средств.

Масса бетонного тела 17 предпочтительно составляет меньше примерно 120 кг и тем самым обеспечивает возможность транспортировки, соответственно, переноса вручную двумя - четырьмя человеками. Предпочтительно бетонное тело 17 имеет массу между 30 кг и 90 кг, в частности примерно 60 кг. Это обеспечивает возможность обращения с ним без машинных вспомогательных средств в виде кранов, соответственно, транспортных средств с краном или автопогрузчиков. Предварительно изготовленное с соответствующей массой бетонное тело 17 предусмотрено для непосредственного позиционирования на месте установки автомата 1 самообслуживания. В частности, для автомата 1 самообслуживания не требуется фундамент из бетонных плит или ленточный бетонный фундамент. Соответствующее предварительно изготовленное бетонное тело 17 можно устанавливать на обычное щебенчатое, асфальтовое или каменное основание, что имеет место, прежде всего, когда автомат 1 самообслуживания должен быть установлен в наружной зоне. Однако бетонное тело можно также устанавливать на любом покрытии или других полах во внутренней зоне в павильонах или зданиях. Грунт 15 должен лишь иметь достаточную несущую способность, чтобы исключать постепенное проседание и тем самым постепенный односторонний наклон корпуса автомата. В случае имеющего достаточную несущую способность грунта достаточно снять лишь относительно мягкий поверхностный слой и с помощью достаточно толстого щебеночного слоя создать основание 15, на которое можно непосредственно устанавливать предварительно изготовленное бетонное тело 17 или несколько установленных в ряд бетонных тел 17-17''. После этого можно быстро и просто создавать цокольный элемент 14 посредством установки металлического несущего элемента 18. В качестве альтернативного решения, можно выполнять также цокольный элемент 14 в виде заранее собранного блока, при этом цокольный элемент 14 содержит бетонное тело 17, металлический несущий элемент 18, а также регулировочное приспособление 19, и в этом виде его можно транспортировать к желаемому месту установки. В этом случае масса цокольного элемента также должна составлять меньше примерно 120 кг с целью обеспечения возможности укладки двумя - четырьмя человеками и без использования машинных вспомогательных средств.

Согласно одному предпочтительному варианту выполнения, бетонное тело 17 выполнено приблизительно в форме полой призмы. Длина бетонного тела 17 составляет меньше 1 метра, предпочтительно примерно 0,6 м. Ширина бетонного тела 17 также составляет меньше 1 м, предпочтительно примерно 0,5 м. Высота бетонного тела 17 составляет меньше 40 см, предпочтительно примерно 25 см. При этом в соединении с полой призматической формой бетонного тела 17 без проблем достигается масса меньше 120 кг, в частности примерно 60 кг, так что обеспечивается возможность обращения с ним одного человека, соответственно, двух - четырех человек. При этом бетонное тело 17 имеет форму прямоугольного параллелепипеда, так что возможно составление в ряд возможно без зазоров, соответственно, с экономией пространства нескольких бетонных тел 17, 17', 17''. Образованное в центральной зоне имеющего форму прямоугольного параллелепипеда полого призматического бетонного тела 17 полое пространство 22 проходит предпочтительно, от верхней стороны бетонного тела без разрыва до нижней стороны бетонного тела. В частности, полое пространство 22 бетонного тела 17 образовано с помощью по меньшей мере одного вертикально ориентированного, соответственно, вертикально проходящего проема 23 в бетонном теле 17. Этот по меньшей мере один проем 23, с одной стороны, уменьшает массу бетонного тела 17, и, кроме того, этот проем 23 можно предпочтительно использовать в качестве установочного, соответственно, прокладочного канала для соединительных кабелей автомата 1 самообслуживания. В частности, за счет этого можно выходящие из грунта 17 кабели пропускать через бетонное тело 17 в соответствующий корпус, соответственно, корпусной модуль 13, 13', 13'', в частности, в корпус 11 управляющего устройства (см. фиг. 1) автомата 1 самообслуживания. За счет этого обеспечивается быстрый и легкий монтаж. Кроме того, соответствующие кабели эффективно и надежно защищены от манипулирования, соответственно, повреждения. Это означает, что полое пространство 22 по меньшей мере одного бетонного тела 17 образует приемное или прокладочное пространство для кабельных соединений между установленными в ряд корпусными модулями 13, 13', 13'' и/или между по меньшей мере одним корпусным модулем 13, 13', 13'' и корпусом 11 управляющего устройства. Кроме того, отпадает необходимость дополнительных работ по сверлению или вырубанию, так что обеспечивается быстрый и с возможно меньшей потребностью в инструментах монтаж автомата 1 самообслуживания.

Имеющее форму прямоугольного параллелепипеда бетонное тело 17 предпочтительно по меньшей мере на двух противоположных стеновых участках 24, 25, а также на своей верхней стороне 26 по меньшей мере частично ограничено металлическим несущим элементом 18. В частности, образующий переднюю сторону стеновой участок 24 и предпочтительно также представляющий заднюю сторону бетонного тела 17 стеновой участок 25 по меньшей мере частично покрыты несущим элементом 18. Предпочтительно, металлический несущий элемент 18 выполнен относительно бетонного тела в виде колпака, при этом по меньшей мере два противоположных стеновых участка 24, 25, в частности передняя сторона и задняя сторона, и верхняя сторона бетонного тела 17 по меньшей мере на некоторых участках или частично ограничены, соответственно, облицованы предпочтительно пластинчатым несущим элементом 17. Согласно одному предпочтительному варианту выполнения, как показано, в частности, на фиг. 5, металлический несущий элемент 18 имеет в вертикальном сечении приблизительно С-образную форму. При этом базовый элемент 27 этого С-образного тела перекрывает по меньшей мере на некоторых участках верхнюю сторону 26 бетонного тела. При этом противоположные друг другу плечи 28, 29 этого С-образного в вертикальном сечении тела представляют экранирующие участки 30, 31, которые перекрывают, соответственно, облицовывают, по меньшей мере, частично противоположные стеновые участки 24, 25 бетонного тела 17.

Предпочтительно, несущий элемент 17 выполнен в виде цельной части из металлического листа. В частности, плечи 28, 29 несущего элемента 18 образованы на пластинчатом базовом элементе 27 с помощью отогнутых краевых участков. При этом плечи 28, 29 несущего элемента 18 образуют экранирующие участки 30, 31 для закрывания по меньшей мере частично передней и задней стороны, в частности, переднего и заднего стеновых участков 24, 25 бетонного тела 17. Кроме того, с помощью этих плеч 28, 29 достигается увеличение жесткости несущего элемента 18. В частности, пластинчатый базовый элемент 27 за счет по меньшей мере двух противоположных плеч 28, 29 является значительно более жестким по форме, так что он несмотря на легкую конструкцию может воспринимать относительно большие нагрузки при относительно небольших деформациях. Предпочтительно, несущий элемент 18 образован с помощью деформированной, в частности, изогнутой и штампованной части из металлического листа. В качестве альтернативного решения возможно также выполнение несущего элемента 18 из нескольких частей, в частности, можно выполнять плечи 28, 29 в виде отдельных частей и соединять с пластинчатым базовым элементом, в частности свинчивать. Естественно, возможно также предусмотрение экранирующих участков 30, 31 из другого материала, в частности из пластмассы, с целью упрощения их возможной обработки.

Размеры этих экранирующих участков 30, 31 предпочтительно выбраны так, что экранирующие участки 30, 31 в любом положении несущего элемента 18 относительно бетонного тела 17 закрывают по меньшей мере частичные поверхности его стеновых поверхностей, в частности, частичные участки его переднего и/или заднего стеновых участков 24, 25. В частности, по меньшей мере один экранирующий элемент 30, 31 имеет такую вертикальную высоту 32, что также при максимально выдвинутом положении регулировочного приспособления 19 между бетонным цоколем 17 и экранирующим элементом 30 и/или 31 остается взаимное перекрывание 33 в вертикальном направлении. В частности, по меньшей мере на передней стороне цокольного элемента 14 плечо 28, соответственно, соответствующий экранирующий элемент 30 имеет такой размер по высоте, что всегда, т.е. при всех допустимых установках регулировочного приспособления 19, имеется перекрытие 33, и тем самым исключено образование зазора в вертикальном направлении между бетонным телом 17 и несущим элементом 18. При этом на фиг. 3 показано максимально вдвинутое, соответственно, опущенное положение регулировочного приспособления 19, соответственно, несущего элемента 18, в то время как на фиг. 4 - максимально выдвинутое, соответственно, верхнее положение регулировочного приспособления 19, соответственно, несущего элемента 18.

Как показано на фиг. 5, металлический несущий элемент 18 образован с помощью пластинчатого, по существу плоского базового элемента 27. Этот по меньшей мере приблизительно плоский базовый элемент 27 предназначен для опоры корпусного модуля 13, 13', 13'' собираемого из модулей автомата 1 самообслуживания (см. фиг. 1). При этом базовый элемент 27 представляет предназначенный для нивелирования элемент, соответственно, составную часть постамента, который обеспечивает возможность, до некоторой степени независимо от положения, в частности, наклонного положения бетонного тела 17, нивелирования верхней стороны, соответственно, опорной плоскости 20 на несущем элементе 18. Для этого необходимо выполнять вручную юстировку регулировочного приспособления 19 цокольного элемента 14, в частности по меньшей мере одного регулировочного элемента 21, 21', 21'', 21'''.

Пластинчатый базовый элемент 27 имеет согласно одному предпочтительному варианту выполнения центральный проем 34. По меньшей мере граничащие с этим проемом 34 краевые участки 35, 35', соответственно, 36, 36' несущего элемента 18, предпочтительно все расположенные вокруг проема 34 краевые участки 35, 35', соответственно, 36, 36' базового элемента 27 выполнены с возможностью воспринимающего нагрузку размещения наружных краевых зон, в частности, стеновых участков выполненного в виде шкафа корпусного модуля 13, 13', 13''. Это означает, что, прежде всего, стеновые участки корпусного модуля 13, 13', 13'' опираются с передачей нагрузки на краевые участки 35, 35', 36, 36' несущего элемента 18, в то время как центральная зона донного участка корпусного модуля 13, 13', 13'' свободна относительно центрального участка несущего элемента 18.

Из совместного рассмотрения фиг. 5 - 8 следует конструкция и принцип действия регулировочного приспособления 19 для нивелирования и/или перестановки по высоте опорной плоскости 20, соответственно, несущего элемента 18. При этом по меньшей мере один регулировочный элемент 21, 21', 21'', 21''' регулировочного приспособления 19 предназначен для управления вручную, соответственно, с использованием гаечного ключа или ключа для винта с внутренним шестигранником. Такой регулировочный элемент 21, как показано на фиг. 6-8, содержит резьбовой штифт 37, в частности резьбовой винт в виде винта с внутренним шестигранником, который ориентирован по существу перпендикулярно верхней стороне 26 бетонного тела 17. Таким образом, при приблизительно горизонтальной ориентации бетонного тела 17 резьбовой штифт 37 ориентирован по существу вертикально. За счет вращения резьбового штифта 37 можно устанавливать его выступание 38 по вертикали относительно бетонного тела 17, в частности относительно его верхней стороны 26. Это означает, что предусмотрена возможность изменения при необходимости вертикального размера, соответственно, измеряемого в вертикальном направлении выступания 38 за счет согласованного по отдельности ввинчивания или вывинчивания резьбового штифта 37 относительно бетонного тела 17. Таким образом, за счет выполнения по меньшей мере трех, предпочтительно четырех таких регулировочных элементов 21, 21', 21'', 21''' можно обеспечивать горизонтально ориентированную опорную плоскость 20, соответственно, горизонтально ориентированный несущий элемент 18 также тогда, когда бетонное тело 17 установлено косо, соответственно, наклонно на основании прохождения, соответственно, свойств грунта 15.

Для этого регулировочное приспособление 19 содержит дополнительно по меньшей мере одну предпочтительно залитую в бетонное тело 17, соответствующую резьбовому штифту 37 резьбовую втулку 39, которая выполнена, например, в виде резьбовой гайки 40. В качестве альтернативного решения, вместо применения резьбовой втулки 39, соответственно, резьбовой гайки 40, в бетонное тело 17 может быть вложена, соответственно, залита резьбовая пластина. Существенным является то, что эта резьбовая втулка 39 или резьбовая гайка 40, соответственно, резьбовая пластина закреплены без возможности проворачивания относительно бетонного тела 17 и, прежде всего, может передавать возникающие в вертикальном направлении вниз нагрузки на бетонное тело 17 без деформации или повреждения резьбовой втулки 39, соответственно, резьбовой гайки 40 или соответствующей резьбовой пластины.

Резьбовой штифт 37 поддерживает металлический несущий элемент 18 либо непосредственно, либо с промежуточным расположением опорной головки 41 относительно бетонного тела 17. Эта опорная головка 41 предпочтительно выполнена на противоположном бетонному телу 17 концевом участке резьбового штифта 37. Опорная головка 41 имеет на своей верхней стороне по меньшей мере одну опорную поверхность 42, на которую опирается с передачей нагрузки нижняя сторона несущего элемента 18.

Согласно одному предпочтительному варианту выполнения, опорная головка 41, которая предпочтительно выполнена на противоположном бетонному телу 17 концевом участке резьбового штифта 37, установлена с возможностью изменения угла относительно резьбового штифта 37. Это означает, что между резьбовым штифтом 37 и опорной головкой 41 возможно изменение углового положения, соответственно, ориентации относительно друг друга. В частности, за счет этой возможности изменения углового положения можно изменять ориентацию опорной поверхности 42 опорной головки 41 относительно продольной оси резьбового штифта 37, в частности горизонтально. Таким образом, также при проходящем косо, соответственно, наклонно резьбовом штифте 37 можно получать горизонтально ориентированную опорную поверхность 42 и, следовательно, прилегание по возможно всей поверхности несущего элемента 18 к верхней стороне, соответственно, опорной поверхности 42 опорной головки 41. При этом опорная головка 41 предназначена для наклона по меньшей мере по двум координатным осям, которые проходят поперек продольной оси резьбового штифта 37. Таким образом, опорная головка 41 целесообразно установлена шарнирно относительно резьбового штифта 37, в частности, карданно или по существу карданно.

Согласно одному предпочтительному варианту выполнения, опорная головка 41 по меньшей мере частично пронизана резьбовым штифтом 37, как показано, например, на фиг. 7. По меньшей мере один частичный участок соответствующего проема 43 в опорной головке 41, в котором проходит верхний концевой участок резьбового штифта 37, предпочтительно выполнен в виде полого конуса. В частности, ограничительные поверхности проема 43 проходят приблизительно конически, как показано на фиг. 7. Согласно одному предпочтительному варианту выполнения, головка 44 выполненного в виде резьбового винта резьбового штифта 37 утоплена, соответственно, расположена в выемке 45 опорной головки 41.

При этом опорная головка 41 опирается с передачей нагрузки с помощью первой, в частности, с помощью нижней опорной поверхности 46 на резьбовой штифт 37 так, что исключается, по меньшей мере, в значительной степени относительное перемещение опорной головки 41 в осевом направлении резьбового штифта 37. При этом опорная головка 41 опирается с передачей нагрузки предпочтительно с промежуточным расположением упруго податливого, соответственно, упруго деформируемого элемента 47 на резьбовой штифт 37. При этом этот упруго податливый элемент 47 служит в качестве пружинообразного компенсирующего элемента, так что опорная головка 41 против силового воздействия этого упруго податливого элемента 47 опирается относительно резьбового штифта 37 с возможностью изменения наклона, соответственно, угла. При этом действие силы упруго податливого элемента 47 приводит к тому, что опорная головка 41, соответственно, ее опорная поверхность 42 постоянно отжимается в ориентированное под прямым углом к продольной оси резьбового штифта 37 положение.

Как следует из совместного рассмотрения фиг. 6-8, опорная головка 41 при соответствующем силовом воздействии может наклоняться относительно резьбового штифта 37, при этом это движение наклона происходит против силового воздействия по меньшей мере одного упруго податливого элемента 47. За счет этого создается устойчивое и одновременно недорогое шарнирное соединение между опорной головкой 41 и резьбовым штифтом 37. В качестве альтернативного решения может быть, естественно, вместо указанных компенсирующих элементов, соответственно, вместо пружинящего элемента 47 предусмотрен в соединении с коническим проемом 43 в опорной головке 41 своего рода шаровой подпятник.

Согласно одному предпочтительному варианту выполнения опорная головка 41 с промежуточным расположением верхнего и нижнего упругого элемента 47, 47' упруго податливо относительно продольной оси резьбового штифта 37, как показано на фиг. 7. При этом упругая податливость составляет несколько миллиметров, в частности меньше 2 мм. При этом существенно, что опорная поверхность 42 на опорной головке 41 может изменять наклон относительно продольной оси резьбового штифта 37 на 10°. Обычно достаточной является возможность изменения наклона на 5°.

Согласно одному предпочтительному варианту выполнения, по меньшей мере один упруго податливый элемент 47, 47' образован с помощью по меньшей мере одной насаженной на резьбовой штифт 37 тарельчатой пружины 48, 48'. Таким образом, резьбовой штифт 47 пронизывает опорную головку 41 с заданным радиальным зазором 49, так что обеспечивается возможность изменения наклона в зависимости от нагрузки опорной головки 41 относительно резьбового штифта 37. Винтовая головка 44, в частности ее средство геометрического замыкания, на основании выемки 45 в опорной поверхности 42 доступна с верхней стороны опорной головки 41. В частности, с помощью соответствующего шестигранного инструмента можно поворачивать резьбовой штифт 37. В зависимости от количества оборотов, соответственно, в зависимости от изменения угла поворота резьбового штифта 37 опорная головка 41 поднимается или опускается относительно верхней стороны бетонного тела 17. При этом опорная головка 41 установлена с возможностью поворота относительно резьбового штифта 37 вокруг его продольной оси. В частности, радиальный зазор 49 между верхним концом, в частности между хвостовиком резьбового штифта 37 и проемом 43 в опорной головке 41, обеспечивает поворотную подвижность, так что опорная головка 41 может быть жестко соединена с помощью по меньшей мере одного винтового соединения 50, 50' с несущим элементом 18, как это следует из совместного рассмотрения фиг. 5 и 6. При этом несущий элемент 18 в жестко соединенном с опорной головкой 41 состоянии приводит к тому, что опорные поверхности 42 каждого регулировочного элемента 21, 21', 21'', 21''' расположены в одной общей плоскости, в частности в ориентированной параллельно опорной плоскости 20 плоскости. При этом создается многоточечная опора для несущего элемента 18, причем соответствующие зоны опоры для несущего элемента 18 выполнены с возможно большей поверхностью, в частности, в соответствии с величиной опорных поверхностей 42. За счет свободно подвижного шарнирного соединения опорной головки 41 относительно соответствующих резьбовых штифтов 37 или за счет указанного выше упруго возвращающегося в заданное исходное положение шарнирного соединения опорной головки 41 максимально предотвращаются перекосы, соответственно, деформации несущего элемента 18, соответственно, за счет компенсирующей шарнирной подвижности соответствующих опорных головок 41 создается определенная опора, соответственно, прилегание для несущего элемента 18. Такое шарнирное соединение 51 между опорной головкой 41 и резьбовым штифтом 37 способствует, с одной стороны, стабильному, соответственно, заданному соединению между несущим элементом 18 и по меньшей мере одним регулировочным элементом 21, 21', 21'', 21''', и дополнительно к этому облегчается юстировка цокольного элемента 14, соответственно, монтаж автомата 1 самообслуживания.

Предпочтительно, дополнительно к шарнирному соединению 51 между опорной головкой 41 и резьбовым штифтом 37 выполнено также относительно регулируемое, линейно юстируемое соединение 52 между по меньшей мере одним регулировочным элементом 21, 21', 21'', 21''', в частности между их опорными головками 41, и несущим элементом 18. При этом это линейно юстируемое соединение 52 обеспечивает возможность индивидуально юстируемого относительного перемещения между несущим элементом 18 и бетонным телом 17 внутри опорной плоскости 20 для корпусного модуля 13 (см. фиг. 1). При этом возможность перемещения несущего элемента 18 относительно бетонного тела 17, в частности относительно по меньшей мере одной опорной головки 41, осуществляется внутри опорной плоскости 20. Согласно одному предпочтительному варианту выполнения относительно регулируемое соединение 52 содержит по меньшей мере один имеющий форму удлиненного отверстия проем 53, 53', который взаимодействует по меньшей мере с одним винтовым соединением 50, 50' между несущим элементом 18 и по меньшей мере одним регулировочным элементом 21, 21', 21'', 21'''. В частности, за счет этого относительно регулируемого соединения 52 между несущим элементом 18 и по меньшей мере одним регулировочным элементом 21, 21', 21'', 21''', в частности относительно их по меньшей мере одной опорной головки 41, обеспечивается возможность позиционирования горизонтально ориентированного несущего элемента 18 максимально по центру над бетонным телом 17. В частности, даже когда бетонное тело 17 установлено под косым углом и несущий элемент 18 нивелирован на нем, т.е. переведен в горизонтальную плоскость, можно осуществлять центральное, соответственно, максимально центральное позиционирование несущего элемента 18 над бетонным телом 17. Прежде всего, при нескольких установленных в ряд цокольных элементах 14, 14', 14'' (см. фиг. 1) можно величину зазора между лежащими рядом друг с другом несущими элементами 18, соответственно, экранирующими участками 30, 31 делать одинаковой, соответственно, выравнивать. Это значит, что обеспечивается возможность боковой юстировки металлического несущего элемента 18 относительно предпочтительно выполненной из металла опорной головки 41 с целью предотвращения различных по величине зазоров между следующими друг за другом экранирующими элементами 30, соответственно, 31, соответственно, сделать их максимально равномерными. В частности, когда несущий элемент 18 нивелирован с помощью по меньшей мере одного регулировочного элемента 21, 21', 21'', 21''' и боковые зазоры относительно примыкающих несущих элементов 18 выровнены, соответственно, сделаны максимально равномерными, то затягиваются винтовые соединения 50, 50' между отдельными опорными головками 41 и соответствующими несущими элементами 18, после чего образуется стабильная опорная платформа для корпусных модулей 13, 13', 13'' автомата 1 самообслуживания. Согласно одному практическому варианту выполнения относительно регулируемое в боковом направлении соединение 52 выполнено посредством простого соединения с помощью винта и удлиненного отверстия между пластинчатым базовым элементом 27 и соответствующими опорными головками 41 регулировочных элементов 21, 21', 21'', 21''', как показано на фиг. 5.

Согласно одному целесообразному варианту выполнения, в донном участке корпусных модулей 13, 13', 13'', в частности в донной пластине 54 выполнено по меньшей мере одно отверстие 55, 55', через которое также при уже закрепленном на несущем элементе 18 корпусном модуле 13, 13', 13'' доступно регулировочное приспособление 19, в частности, для перестановки по высоте, а также указанного выше перемещения в боковом, соответственно, в поперечном направлении несущего элемента 18 из внутреннего пространства соответствующего корпусного модуля 13, 13', 13''. По меньшей мере одно отверстие 55, 55' в дне, в частности в донной пластине 54, по меньшей мере одного корпусного модуля 13, 13', 13'' расположено при этом так, что можно выполнять по меньшей мере перестановку по высоте несущего элемента 18 по меньшей мере в одной угловой зоне, предпочтительно на всех углах несущего элемента 18. Предпочтительно, дополнительно также доступна возможность бокового, соответственно, линейного перемещения с помощью относительно регулируемого соединения 52, в частности, за счет отпускания, соответственно, ослабления винтового соединения 50, 50'. Соответствующие отверстия 55, 55' в донной пластине 54 можно после выполнения юстировки снова закрывать с помощью не изображенного закрывающего элемента, с целью предотвращения падения предметов через отверстие 55, 55'. В качестве альтернативного решения можно также выполнять донную пластину 54 в корпусном модуле 13, 13', 13'' с возможностью снятия или подъема с целью обеспечения доступа к регулировочному приспособлению 19, в частности к регулировочным элементам 21, 21', 21'', 21''' и/или к соответствующим линейно юстируемым соединениям 52.

В правильно установленном состоянии автомата 1 самообслуживания он, в частности его по меньшей мере один корпусной модуль 13, 13', 13'', соединен без возможности отсоединения с несущим элементом 18, соответственно, 18', соответственно, 18''. Это соединение может быть создано с помощью геометрического замыкания или комбинации из геометрического замыкания и винтового соединения. При этом, в частности, донный участок, соответственно, донная пластина 54 соответствующего корпусного модуля 13, 13', 13'' скреплена с соответствующим несущим элементом 18, 18', 18'', так что надежно, соответственно, с достаточно большой силой удерживания, предотвращается опрокидывание, соответственно, падение корпусного модуля 13, 13', 13'' с имеющего вид постамента цокольного элемента 14, соответственно, 14', соответственно, 14''. Для осуществления новой юстировки, соответственно, для выполнения первого нивелирования имеется в любое время доступ к регулировочному приспособлению 19. При этом через по меньшей мере одно отверстие 55, 55' в донном участке, соответственно, посредством извлечения или подъема донной пластины 54 можно осуществлять юстировку с помощью по меньшей мере одного регулировочного элемента 21, 21', 21'', 21'''.

Как показано на фиг. 9 - 11, несколько цокольных элементов 14, 14' можно составлять в ряд по существу без зазора. При этом цокольные элементы 14, 14' выполнены конструктивно одинаково. За счет этого количество цокольных элементов 14 можно при необходимости увеличивать или же уменьшать начиная с одного конца или начиная с обоих концов этого ряда. В частности, в случае, когда требуется большее количество корпусных модулей, к уже существующему ряду цокольных элементов 14 можно присоединять по меньшей мере один дополнительный цокольный элемент и на этот цокольный элемент устанавливать дополнительный корпусной модуль с целью увеличения емкости автомата 1 самообслуживания (см. фиг. 1). При этом не требуется абсолютно плоский грунт 15. За счет выполненных с возможностью выравнивания цокольных элементов 14 можно выполнять относительно быстрое расширение автомата 1 самообслуживания также тогда, когда имеются определенные неровности. Например, также в случае, когда имеется уклон до 5% можно без проблем дополнять, соответственно, расширять уже существующий автомат 1 самообслуживания. То же относится, соответственно, к сооружению нового автомата 1 самообслуживания.