Изобретение относится к нефтяной промышленности, в частности к добыче и транспорту нефти, в частности к способам изменения параметров технологических жидкостей с целью снижения скорости коррозионных процессов на металлической поверхности оборудования.

Известны способы снижения коррозионной агрессивности технологических сред путем введения в среду ингибиторов коррозии, которые тормозят анодную или катодную коррозионную реакцию [Рахманкулов Д.Л., Бугай Д.Е., Габитов А.И. и др. Ингибиторы коррозии. Том 1. Основы теории и практики применения. - Уфа: Изд-во «Реактив», 1997. - 296 с].

Недостаток таких способов состоит в том, что введение дополнительных реагентов зачастую вызывает накопление их в технологической системе и приводит к ее загрязнению.

Известен способ изменения физико-химических свойств среды с применением омагничивания воды [Способ магнитной активации и деионизации воды. RU 2136603 С1 МПК C02F 1/48, 22.04.1999]. Способ заключается в том, что воздействию подвергают поток воды, движущийся со скоростью не менее 20 см/с и пересекающий четыре участка.

Недостатком способа является невысокая эффективность и сложность управления электрохимическими параметрами технологических сред.

Известен способ безреагентного воздействия на электрохимические параметры среды с применением электрохимических ячеек для обработки растворов электролитов [Электрохимическая ячейка для обработки растворов электролитов. RU 2454489 С1 МПК С25В 9/08, C02F 1/46, 12.01.2011].

Недостатком способа является необходимость использования дополнительного раствора, на который производится воздействие, что повышает затраты на использование способа.

Наиболее близким является способ безреагентного изменения физико-химических свойств воды или водных растворов [Способ безреагентного изменения физико-химических свойств воды и/или водных растворов. RU 2155717 C1 МПК C02F 1/46, 28.01.2000], заключающийся в том, что, регулируя окислительно-восстановительный потенциал растворов, изменяют их активность в окислительно-восстановительных реакциях и таким образом оказывают направленное воздействие на различные технологические процессы.

Недостатком способа является его относительная дороговизна, связанная с приготовлением минерализованного водного раствора; низкая производительность в связи с изготовлением корпуса из неэлектропроводного материала, а также сравнительная сложность, связанная с тем, что изменение физико-химических свойств исходной воды или водных растворов ведут с использованием несообщающихся емкостей, размещенных одна в другой.

Известна установка для электрохимической активации воды. Установка содержит снабженный патрубками для раздельного отвода обработанной воды с отрицательным и положительным потенциалом диэлектрический корпус, разделенный перегородками на анодные и катодные камеры с размещенными в них анодами и катодами. Разделенные сепараторами катодные и анодные камеры снабжены электрически соединенными вставками из профилированного листового металла, выполненными в виде оппозитно установленных гофр и образующими каналы [Установка для электрохимической активации воды. RU 2277511 C1 МПК C02F 1/461, 31.01.2005].

Недостатком установки является низкая эффективность активации воды вследствие турбулентного движения обрабатываемой жидкости за счет использования вставок из профилированного листового металла.

Известны устройства для электрохимической активации воды и водных растворов. Для увеличения площади контакта воды с устройством центральный электрод имеет сложную конфигурацию [Устройство для электрохимической активации воды и водных растворов. RU 225.1532 C1 МПК C02F 1/46, 13.04.2004; устройство для электрохимической активации воды и водных растворов. RU 2277070 C1 МПК C02F 1/46, 07.02.2005].

Недостатком устройств является возникновение повышенного гидродинамического сопротивления внутри корпуса, что приводит к потере герметичности и пробою электрического тока по корпусу.

Наиболее близкой является установка для электрохимической активации воды. Установка содержит диафрагменный электролизер с вертикально расположенными цилиндрическим и стержневым электродами, между которыми расположена трубчатая диафрагма из эластичного материала, представляющего собой нетканое полотно, состоящее из 70% полипропилена и 30% полиэфира, закрепленная на металлическом сетчатом каркасе [Установка для электрохимической активации воды. RU 2438988 C2 МПК C02F 1/46, 19.12.2011].

Недостатком устройства является быстрая забивка отверстий диафрагмы вследствие высокой загрязненности продукции нефтепромыслов, что требует замены диафрагмы или устройства, а также повышенное гидродинамическое сопротивление внутри корпуса.

Задачей изобретения в части способа является разработка более дешевого и производительного способа управления электрохимическими параметрами технологических жидкостей нефтепромыслов с достижением следующего технического результата - снижение коррозионной активности жидкостей, снижение скорости коррозии металла за счет его поляризации, увеличение срока эксплуатации нефтепромыслового оборудования.

Задачей изобретения в части устройства является создание устройства для управления электрохимическими параметрами технологических жидкостей нефтепромыслов с достижением следующего технического результата - повышение долговечности эксплуатации устройства, снижение гидродинамического сопротивления потоку.

Поставленная задача решается тем, что в способе управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей путем электрохимического воздействия, согласно изобретению технологическую жидкость обрабатывают электрическим током в устройстве для управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей, при этом регулируют величину пропускаемого тока от блока питания, скорость и направление потока при помощи вентилей, затем поток жидкости разделяют на два разноименно заряженных потока, один из которых направляют в трубопровод подготовленной технологической жидкости, а другой собирают в емкость для слива с возможностью дальнейшего использования в качестве жидкости, подпитывающей систему.

Поставленная задача решается тем, что устройство для управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей, включающее корпус, в котором установлен электрод и мембрана, согласно изобретению имеет крышку с патрубком для ввода технологической среды с одной стороны, крышку с патрубком для отвода подготовленной жидкости с другой стороны, в нижней части устройства расположен патрубок для отвода неиспользованной жидкости, к крышке с патрубком для отвода подготовленной жидкости прикреплен медный электрод, имеющий закругление в вершине, расположенный параллельно потоку поступающей жидкости на расстоянии одной трети длины корпуса от входного патрубка, в корпус устройства с помощью направляющих из диэлектрика вставлена мембрана, расположенная вокруг электрода, при этом корпус устройства подключен к отрицательному, а электрод - к положительному полюсу источника постоянного тока.

При этом мембрана выполнена из поливинилхлорида, направляющие для мембраны выполнены из полиэтилена.

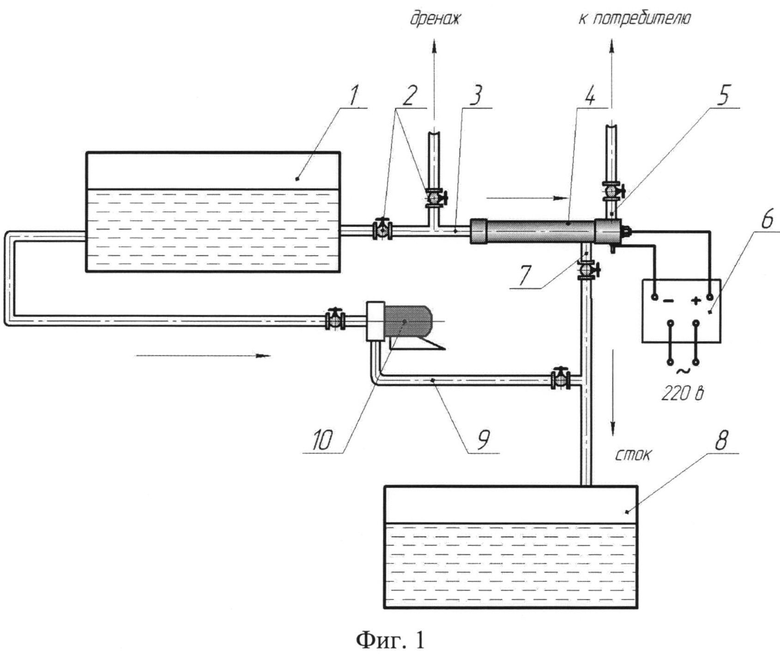

На фиг. 1 представлена технологическая схема способа управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей.

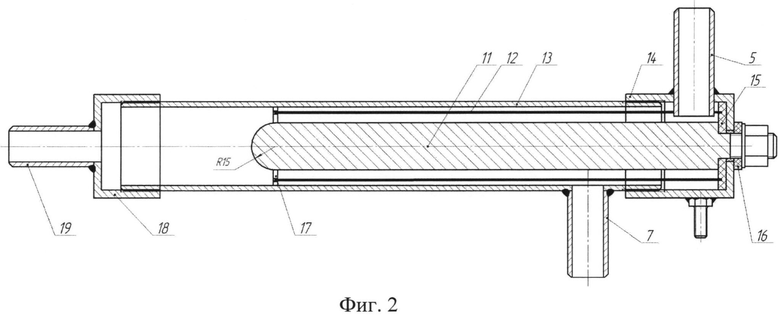

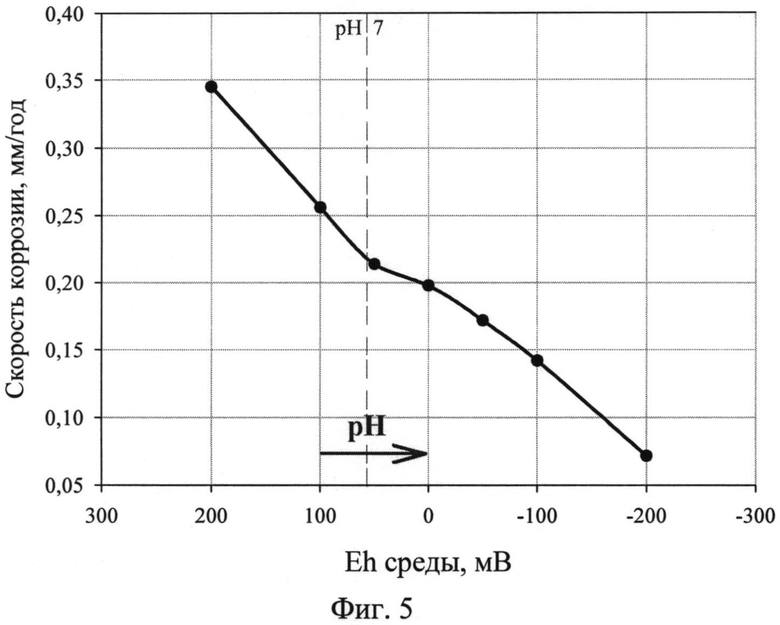

На фиг. 2 приведен чертеж устройства для управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей. На фиг. 3 представлена поляризационная кривая стали 20 в модельном растворе №3. На фиг. 4 представлена поляризационная кривая стали 20 в модельном растворе №3 после его обработки в устройстве. На фиг. 5 представлен график зависимости скорости коррозии стали 20 в водной среде от ее окислительно-восстановительного потенциала.

Схема включает емкость 1 с подготовленной для обработки технологической жидкостью; вентили 2 для управления скоростью и направлением потока; дренажный патрубок 3; устройство 4 для управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей; патрубок 5 для отвода подготовленной технологической среды; блок 6 питания постоянного тока; патрубок 7 для отвода неиспользующейся жидкости; емкость 8 для сбора неиспользующейся жидкости; систему промывки устройства, которая включает в себя отвод 9 и электроцентробежный насос 10.

Устройство 4 для управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей состоит из медного электрода 11, имеющего закругление в вершине для снижения гидравлического сопротивления; мембраны 12 из поливинилхлорида, обеспечивающей электроосмотический переток гидроксил-ионов и ионов гидроксония; корпуса 13, выполненного из углеродистой конструкционной стали; стальной крышки 14 с патрубком 5 для отвода подготовленной технологической среды; патрубком 7 для отвода неиспользующейся жидкости; прокладки из диэлектрика 15 и диэлектрической втулки 16; направляющей 17, выполненной из полиэтилена, для мембраны; стальной крышки 18 с патрубком 19 для ввода обрабатываемой жидкости.

Медный электрод 11 прикрепляется к крышке 14 с помощью резьбового соединения. В корпус 13 устройства с помощью полиэтиленовых направляющих 17 вставляется мембрана 12 из поливинилхлорида. Далее после проверки установки мембраны 12 к корпусу 13 крепится крышка 18 с патрубком 19 для ввода обрабатываемой жидкости.

Материал корпуса устройства и центральный электрод выполнены из электропроводящих материалов (сталь и медь соответственно), в связи с чем сквозь поток проходят силовые токовые линии и повышается плотность тока на поверхности электродов (в прототипе корпус - диэлектрик, соответственно активация будет менее эффективна).

Технологический поток, попадая в устройство 4, проходит с обеих сторон мембраны 12 и обрабатывается электрическим током, протекающим между медным электродом 11, подключенным к положительной клемме источника 6 постоянного тока, и стальным корпусом 13, подключенным к отрицательной клемме. Поток жидкости разделяется на два разноименно заряженных потока, которые выходят из устройства 4 с помощью патрубка 7 для отвода неиспользующейся жидкости и патрубка 5 для отвода подготовленной технологической среды. Патрубок 7 для отвода неиспользующейся жидкости направляет неиспользованную жидкость в емкость 8 для слива, где происходит перераспределение заряда за счет контакта с воздухом до нейтральных значений. В дальнейшем сливная жидкость может использоваться как жидкость, подпитывающая систему. Поток из патрубка 5 для отвода подготовленной технологической среды направляется в трубопровод подготовленной технологической жидкости.

Количество вносимой активированной жидкости определяется в зависимости от требуемых выходных электрохимических характеристик жидкости.

Управление водородным показателем рН и окислительно-восстановительным потенциалом Eh технологической жидкости производится за счет изменения величины пропускаемого электрического тока от блока питания, изменения напряжения на электродах устройства; а также за счет управления скоростью и направлением потока изменением скорости прохождения жидкости в устройстве при помощи вентилей; изменения количества подготовленной жидкости, вносимого в технологический поток (например, чем больше католита добавить в поток, тем ниже будет его коррозионная активность.

Конструктивные особенности устройства для управления параметрами потока:

- изменение длины и диаметра медного электрода;

- изменение диаметра входного и выпускных патрубков.

При засорении пор мембраны возможно включение промывки системы с устройством посредством центробежного насоса.

Экспериментально установлено, что применение предложенного устройства для управления электрохимическими параметрами технологических сред позволяет изменить кинетику электрохимических процессов и вызвать поляризацию металлической поверхности нефтепромыслового оборудования и прекращение электрохимических коррозионных реакций.

Развитие коррозионного разрушения тесно связано с электродным потенциалом металла поверхности. Электродный потенциал поверхности представляет собой совокупности потенциалов, составляющих потенциал двойного электрического слоя. Наиболее близкий слой Гельмгольца или адсорбционный слой примыкает непосредственно к межфазной поверхности. Он имеет толщину δ, равную радиусу потенциалопределяющих ионов в несольватированном состоянии. В жидкости на небольшом удалении от поверхности находится диффузный слой или слой Гуи, в котором находятся противоионы, имеет толщину λ, которая зависит от свойств системы и может достигать очень больших значений. Электрокинетический потенциал ζ соответствует плоскости скольжения и является частью потенциала диффузного слоя. При движении дисперсных частиц наиболее удаленная часть диффузного слоя не участвует в движении и остается неподвижной, в связи с чем образуется плоскость скольжения. Поэтому появляется нескомпенсированность поверхностного заряда частицы и становятся возможными электрокинетические явления.

Электрокинетические явления на поверхности металла значительно зависят от водородного показателя (pH) и окислительно-восстановительного потенциала (Eh) среды, в которой находится металл. Управляя процессом электрохимической обработки технологической жидкости, возможно изменение ее физико-химических свойств. Изменение pH и Eh технологической жидкости в ту или иную сторону позволяет сместить электрокинетический потенциал (ζ-потенциал), образующийся на поверхности металла, и вызвать поляризацию, которая препятствует развитию коррозионных процессов.

Для прекращения коррозии стальной конструкции ее необходимо заполяризовать до обратимого (или равновесного) потенциала железа в данном электролите. Обратимый потенциал железа в электролитах может быть рассчитан по уравнению Нернста

,

,

где

R - газовая постоянная;

Т - абсолютная температура;

n - валентность;

F - число Фарадея;

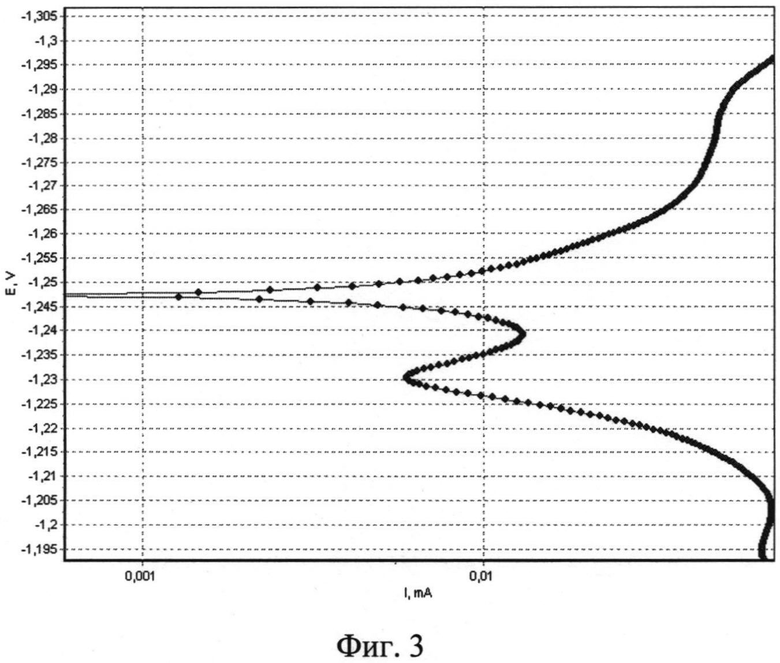

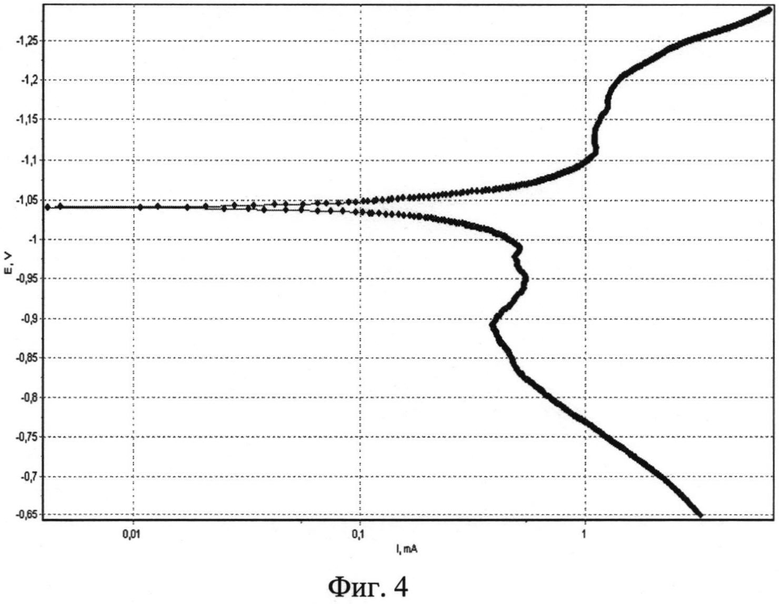

Исследования скорости коррозии стали 20 проводились в модели пластовой воды (модельный раствор №3 ГОСТ 9.502-82 (Na2SO4 - 213,0 мг/дм3, NaHCO3 - от 210 до 336 мг/дм3, CaCl2 - 500 мг/дм3). Перед испытанием образцы зачищали шлифовальной бумагой, обезжиривали и погружали в испытываемую среду. Снятие поляризационных кривых проводилось с помощью потенциостата в трехэлектродной электрохимической ячейке, состоящей из рабочего электрода из стали 20, вспомогательного платинового электрода и хлорсеребряного электрода сравнения.

Скорость коррозии определяли методом тафелевской экстраполяции поляризационных кривых

,

,

aa, ba, ak, bk - тафелевские константы, определяемые графически,

i - плотность тока.

На поляризационных кривых (фиг. 3, 4), построенных для стали 20 в модельном растворе №3, видно смещение потенциала коррозии после обработки среды в устройстве в более благородную область.

Проведенные исследования показали, что изменение окислительно-восстановительного потенциала на 400 мВ позволяет снизить скорость коррозии стали 20 почти в 5 раз (фиг. 5).

Метод управления электрохимическими параметрами технологической среды, основанный на изменении окислительно-восстановительного потенциала и pH среды, позволит смещать электрокинетический потенциал двойного электрического слоя металла до тех пор, пока анодная реакция растворения металла и катодная реакция деполяризации станут энергетически невыгодными, что, в свою очередь, приведет к процессу поляризации металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОВЫШЕНИЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНОГО ПОТЕНЦИАЛА ПИТЬЕВОЙ И ОРОСИТЕЛЬНОЙ ВОДЫ | 2013 |

|

RU2548970C1 |

| ПРОТОЧНЫЙ ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2010 |

|

RU2449952C2 |

| ПРОТОЧНЫЙ ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2008 |

|

RU2429202C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОАКТИВИРОВАННОЙ ВОДЫ | 2015 |

|

RU2604211C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОАКТИВАЦИИ ВОДЫ | 2009 |

|

RU2401807C1 |

| УСТАНОВКА ДЛЯ ПОВЫШЕНИЯ БИОЛОГИЧЕСКОЙ АКТИВНОСТИ ВОДЫ | 2012 |

|

RU2480416C1 |

| ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2009 |

|

RU2422373C1 |

| ДВУХПОТОЧНЫЙ ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2009 |

|

RU2401808C1 |

| Устройство для электроактивации воды | 2016 |

|

RU2628782C1 |

| УСТАНОВКА ДЛЯ АКТИВАЦИИ ВОДЫ | 2007 |

|

RU2354612C1 |

Изобретение относится к нефтяной промышленности с целью снижения скорости коррозионных процессов на металлической поверхности оборудования. Способ осуществляют путем обработки технологической жидкости электрическим током, затем поток жидкости разделяют на два разноименно заряженных потока, один из которых направляют в трубопровод подготовленной технологической жидкости, а другой собирают в емкость для слива. Устройство для управления электрохимическими параметрами технологических жидкостей включает корпус, в котором установлены электрод и мембрана, крышку с патрубком для ввода технологической среды с одной стороны и крышку с патрубком для отвода подготовленной жидкости с другой стороны, к которой прикреплен медный электрод, имеющий закругление в вершине, расположенный параллельно потоку поступающей жидкости на расстоянии одной трети длины корпуса от входного патрубка, в корпус устройства с помощью направляющих из диэлектрика вставлена мембрана, расположенная вокруг электрода, при этом корпус устройства подключен к отрицательному, а электрод - к положительному полюсу источника постоянного тока. Технический эффект - снижение скорости коррозии металла, увеличение срока эксплуатации нефтепромыслового оборудования. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей нефтепромыслов путем электрохимического воздействия, отличающийся тем, что технологическую жидкость обрабатывают электрическим током в устройстве для управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей, при этом регулируют величину пропускаемого электрического тока от блока питания, скорость и направление потока при помощи вентилей, затем поток жидкости разделяют на два разноименно заряженных потока, один из которых направляют в трубопровод подготовленной технологической жидкости, а другой собирают в емкость для слива с возможностью дальнейшего использования в качестве жидкости, подпитывающей систему.

2. Устройство для управления водородным показателем рН и окислительно-восстановительным потенциалом Eh технологических жидкостей нефтепромыслов, включающее корпус, в котором установлены электрод и мембрана, отличающееся тем, что устройство имеет крышку с патрубком для ввода технологической среды с одной стороны, крышку с патрубком для отвода подготовленной жидкости с другой стороны, в нижней части устройства расположен патрубок для отвода неиспользованной жидкости, к крышке с патрубком для отвода подготовленной жидкости прикреплен электрод, имеющий закругление в вершине, расположенный параллельно потоку поступающей жидкости на расстоянии одной трети длины корпуса от входного патрубка, в корпус устройства с помощью направляющих из диэлектрика вставлена мембрана, расположенная вокруг электрода, при этом корпус устройства подключен к отрицательному, а электрод - к положительному полюсу источника постоянного тока.

3. Устройство по п. 2, отличающееся тем, что электрод выполнен из меди.

4. Устройство по п. 2, отличающееся тем, что мембрана выполнена из поливинилхлорида.

| СПОСОБ БЕЗРЕАГЕНТНОГО ИЗМЕНЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ ВОДЫ И/ИЛИ ВОДНЫХ РАСТВОРОВ | 2000 |

|

RU2155717C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ АКТИВАЦИИ ВОДЫ | 2009 |

|

RU2438988C2 |

| Способ подготовки обессоленной воды | 1982 |

|

SU1122616A1 |

| Способ защиты от коррозии промысловых нефтепроводов | 1987 |

|

SU1528996A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2015-04-10—Публикация

2013-12-24—Подача