Область техники, к которой относится изобретение

Настоящее изобретение относится к энергетическому кабелю. В частности, настоящее изобретение относится к кабелю для передачи или распределения электроэнергии, особенно электроэнергии среднего или высокого напряжения, причем указанный кабель содержит, по меньшей мере, один полипропиленовый нанокомпозитный слой. Указанный кабель можно использовать для передачи или распределения постоянного тока (DC) или переменного тока (AC).

Уровень техники

Кабели для передачи электроэнергии обычно включают в себя, по меньшей мере, одну кабельную жилу. Кабельную жилу обычно образует, по меньшей мере, один проводник, на который последовательно наносят внутренний полимерный слой, обладающий полупроводниковыми свойствами, промежуточный полимерный слой, обладающий электроизоляционными свойствами, и внешний полимерный слой, обладающий полупроводниковыми свойствами. Кабели для передачи электроэнергии среднего или высокого напряжения обычно включают в себя, по меньшей мере, одну кабельную жилу, которую окружает, по меньшей мере, один экранирующий слой, как правило, изготовленный из металла или металла и полимерного материала. Экранирующий слой можно изготавливать в виде проводов (оплетки), ленты, обвивающей по спирали кабельную жилу, или листа, продольно окружающего кабельную жилу. Полимерные слои, окружающие, по меньшей мере, один проводник, обычно изготавливают, используя имеющий полиолефиновую основу сшитый полимер, в частности, сшитый полиэтилен (XLPE), или эластомерные сополимеры этилена/пропилена (EPR) или этилена/пропилена/диена (EPDM), также сшитые, как описано, например, в документе WO 98/52197. Этап сшивки, осуществляемый после экструзионного нанесения полимерного материала на проводник, придает материалу удовлетворительные механические и электрические свойства даже при высоких температурах как во время непрерывного использования, так и при перегрузке по току.

Чтобы выполнить требования в отношении материалов, которые не должны наносить ущерб окружающей среде, как во время изготовления, так и во время использования, и которые должны иметь возможность переработки по окончании срока службы кабеля, недавно были разработаны энергетические кабели, в которых кабельная жила изготовлена из термопластичных материалов, т.е. полимерных материалов, которые не являются сшитыми, и, таким образом, их можно перерабатывать по окончании срока службы кабеля.

В данном отношении электрические кабели, содержащие, по меньшей мере, один покровный слой, например, изоляционный слой, на основе полипропиленовой матрицы, тщательно перемешанной с диэлектрической текучей средой, известны и описаны в документах WO 02/03398, WO 02/27731, WO 04/066318, WO 07/048422 и WO 08/058572. Полипропиленовая матрица, используемая для такого рода кабелей, содержит гомополимер и/или сополимер полипропилена, отличающийся относительно низкой кристалличностью, чтобы придавать кабелю подходящую гибкость, но не ухудшать механические свойства и термобаростойкость при температурах работы и перегрузки кабеля. На качество покрытия кабеля, особенно изоляционного слоя кабеля, также влияет присутствие диэлектрической текучей среды, тщательно перемешанной с указанной полипропиленовой матрицей. Диэлектрическая текучая среда не должна влиять на упомянутые механические свойства и термобаростойкость и должна быть такой, чтобы ее можно было тщательно и равномерно перемешивать с полимерной матрицей.

Предложено улучшение электрических характеристик полимерных материалов, в которые вводят неорганические нанонаполнители. Например, Montanari и др. в журнале IEEE Transactions on Dielectrics and Electrical Insulation, т. 11, № 5, октябрь 2004 г., описывают электрические свойства нанокомпозитных изоляционных материалов. В частности, авторы описывают исследования изотактического полипропилена (iPP) с добавкой нанонаполнителя, состоящего из органофильного слоистого силиката, в частности, синтетического фторгекторита, модифицированного путем обмена ионами натрия с промежуточным слоем для протонированного октадециламина (ODA), NH3 +. Для полипропилена требуется добавление компатибилизатора (20%), состоящего из iPP + 3,5% малеинового ангидрида, привитого в основной цепи iPP.

Как сообщают Reichert и др. в журнале Macromol. Mater. Eng., 2000 г., т. 275, с. 8-17, хотя обнаружено, что анизотропные нанонаполнители создают привлекательные сочетания жесткости и прочности в сочетании с полипропиленом, ограниченное наличие в продаже и проблемы диспергирования вследствие сильных взаимодействий между частицами нанонаполнителей ограничили их применение. Нанокомпозиты изготавливали расплавным соединением полипропилена в присутствии фтористой слюды, придающей органофильные свойства, посредством ионного обмена с протонированными аминами, в присутствии содержащего привитый малеиновый ангидрид полипропилена (PP-g-MA).

Раскрытие изобретения

Заявитель столкнулся с проблемой улучшения характеристик энергетических кабелей, содержащих, в качестве электроизоляционного слоя, термопластичное покрытие на основе полипропилена. У кабеля покровный слой, особенно изоляционный слой, должен выполнять ряд требований, включая безопасность электрического соединения, отсутствие разрыва даже при высокой рабочей температуре, составляющей, например, от 90°C вплоть до 110°C в случае непрерывного использования и вплоть до 130°C в случае перегрузки по току, сохраняя при этом приемлемые механические свойства.

Чтобы улучшить указанные электрические свойства, рассматривают использование наполнителей, в частности, неорганических нанонаполнителей. Однако использование нанонаполнителей в полипропиленовых композициях вызывает ухудшение механических и изоляционных свойств полимерного материала вследствие нарушения однородности, если не использовать компатибилизаторы.

Использование компатибилизаторов означает модификацию полимерной основы, такую как введение полиолефинов с привитым малеиновым ангидридом, и/или обработку поверхности нанонаполнителя, например, путем применения материалов для обработки поверхности, таких как силаны или жирные кислоты или их производные, как правило, используемые в качестве связующих материалов между минеральным наполнителем и полимерным материалом.

Компатибилизаторы, используемые для повышения однородности смесей полимеров и неорганических наполнителей, как правило, содержат полярные группы. Считают, что необходимость компатибилизатора между полипропиленом и нанонаполнителем обусловлена недостаточным сцеплением между полипропиленом и нанонаполнителем, в результате чего ухудшаются изоляционные свойства вследствие повышения вероятности образования, например, микрополостей или нарушения непрерывности границ раздела.

Однако электрические свойства, в частности, диэлектрическая прочность (устойчивость диэлектрика к пробою) и накопление пространственного заряда, могут пострадать от введения полярных групп в изоляционный материал.

Заявитель обнаружил, что вышеупомянутые проблемы можно решить, предлагая энергетический кабель, имеющий, по меньшей мере, один электроизоляционный слой, содержащий термопластичную композицию, в которой содержится, по меньшей мере, один гетерофазный пропиленовый сополимер, тщательно перемешанный с нанонаполнителем. Использование термопластичной композиции, как описано далее, позволяет использовать нанонаполнитель без добавления какого-либо компатибилизатора, даже когда нанонаполнитель является необработанным, т.е. не содержит материалов для обработки поверхности.

В первом аспекте настоящее изобретение относится к кабелю, содержащему, по меньшей мере, один электрический проводник и, по меньшей мере, один электроизоляционный слой, окружающий указанный электрический проводник, причем, по меньшей мере, один электроизоляционный слой содержит:

(a) термопластичный полимерный материал, в качестве которого выбирают:

по меньшей мере, один сополимер (i) пропилена и, по меньшей мере, один олефиновый сомономер, выбранный из этилена и α-олефина, за исключением пропилена, причем у указанного сополимера температура плавления составляет более чем или равна 130°C и энтальпия плавления составляет от 20 Дж/г до 90 Дж/г;

смесь, по меньшей мере, одного сополимера (i), по меньшей мере, одного сополимера (ii) этилена и, по меньшей мере, одного α-олефина, причем у указанного сополимера (ii) энтальпия плавления составляет от 0 Дж/г до 70 Дж/г;

смесь, по меньшей мере, одного гомополимера пропилена и, по меньшей мере, одного сополимера (i) или сополимера (ii);

(b) по меньшей мере, один наноразмерный наполнитель,

при этом, по меньшей мере, один из сополимера (i) и сополимера (ii) представляет собой гетерофазный сополимер.

Для цели настоящего описания и следующей за ним формулы изобретения, если не определены другие условия, все числа, выражающие количества, величины, процентные соотношения и так далее, следует понимать как следующие во всех случаях за словом «приблизительно». Кроме того, все интервалы включают в себя любое сочетание описанных точек максимума и минимума и включают в себя любые промежуточные интервалы, которые могут быть или не быть особо упомянуты в настоящем документе.

В настоящем описании и следующей за ним формуле изобретения термин «проводник» означает электропроводный элемент, обычно изготовленный из металлического материала, предпочтительнее из алюминия, меди или их сплавов, имеющий вид стержня или многожильного провода, или описанный выше проводящий элемент, покрытый полупроводниковым слоем.

Для целей настоящего изобретения термин «среднее напряжение» обычно означает напряжение от 1 кВ до 35 кВ, в то время как термин «высокое напряжение» означает напряжение, превышающее 35 кВ.

Термин «электроизоляционный слой» означает покровный слой, изготовленный из материала, обладающего изоляционными свойствами, а именно обладающего диэлектрической прочностью (устойчивостью диэлектрика к пробою), составляющей, по меньшей мере, 5 кВ/мм, предпочтительно более 10 кВ/мм.

Термин «полупроводниковый слой» означает покровный слой, изготовленный из материала, обладающего полупроводниковыми свойствами, такого как полимерная матрица, в которую введен, например, технический углерод, например, чтобы получить значение объемного удельного сопротивления, составляющее при комнатной температуре менее 500 Ом·м, предпочтительно менее чем 20 Ом·м. Как правило, количество технического углерода может составлять от 1 до 50% масс., предпочтительно от 3 до 30% масс. по отношению к массе полимера.

Энтальпию плавления (ΔHm) можно определять анализом методом дифференциальной сканирующей калориметрии (DSC).

Термин «гетерофазный сополимер» означает сополимер, в котором эластомерные домены, например домены этиленпропиленового эластомера (EPR), диспергированы в гомополимере пропилена или матрице сополимера.

Предпочтительно, по меньшей мере, один наноразмерный наполнитель (b) является необработанным. Термин «необработанный» означает, что наноразмерный наполнитель используют без предварительной обработки поверхности, как правило, силаном или жирной кислотой или их производными.

В электроизоляционном слое согласно настоящему изобретению не содержится практически никакой компатибилизатор. Термин «компатибилизатор» означает любое вещество, способное улучшать совместимость нанонаполнителя с полимерной матрицей, такое как малеиновый ангидрид или ненасыщенные силаны в присутствии пероксида.

Предпочтительно термопластичный полимерный материал (a) имеет показатель текучести расплава (MFI), измеренный при 230°C с нагрузкой 21,6 Н согласно стандарту ASTM D1238-00 и составляющий от 0,05 дг/мин до 10,0 дг/мин, предпочтительнее от 0,4 дг/мин до 5,0 дг/мин.

Олефиновый сомономер в сополимере (i) может представлять собой этилен или α-олефин формулы CH2=CH-R, где R представляет собой линейную или разветвленную алкильную группу C2-C10, в качестве которой выбирают, например: 1-бутен, 1-пентен, 4-метил-l-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен или их смеси. Сополимеры пропилена/этилена являются особенно предпочтительными.

Олефиновый сомономер в сополимере (i) предпочтительно присутствует в количестве, равном или составляющем менее 15% мол., предпочтительнее равном или составляющем менее 10% мол.

Олефиновый сомономер в сополимере (ii) может представлять собой олефин формулы CH2=CHR, в которой R представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 12 атомов углерода. Предпочтительно в качестве указанного олефина выбирают пропилен, 1-бутен, изобутилен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-додецен или их смеси. Пропилен, 1-гексен и 1-октен являются особенно предпочтительными.

Согласно предпочтительному варианту осуществления сополимер (i) или сополимер (ii) представляет собой статистический сополимер.

Термин «статистический сополимер» означает сополимер, в котором сомономеры статистически распределены вдоль полимерной цепи.

Преимущественно в сополимере (i) и/или сополимере (ii), когда он гетерофазный, эластомерная фаза присутствует в количестве, равном или составляющем более 45% масс. по отношению к суммарной массе сополимера.

Особенно предпочтительные гетерофазные сополимеры (i) или (ii) представляют собой те, в которых эластомерная фаза состоит из эластомерного сополимера этилена и пропилена, содержащего от 15% масс. до 50% масс. этилена и от 50% масс. до 85% масс. пропилена по отношению к массе эластомерной фазы.

Предпочтительные сополимеры (ii) представляют собой гетерофазные пропиленовые сополимеры, в частности:

(ii-a) сополимеры, имеющие следующий состав мономеров: от 35% мол. до 90% мол. этилена; от 10% мол. до 65% мол. алифатического α-олефина, предпочтительно пропилена; от 0% мол. до 10% мол. полиена, предпочтительно диена, предпочтительнее 1,4-гексадиена или 5-этилен-2-норборнена (к этому классу принадлежат каучуки EPR и EPDM);

(ii-b) сополимеры, имеющие следующий состав мономеров: от 75% мол. до 97% мол., предпочтительно от 90% мол. до 95% мол. этилена; от 3% мол. до 25% мол., предпочтительно от 5% мол. до 10% мол. алифатического α-олефина; от 0% мол. до 5% мол., предпочтительно от 0% мол. до 2% мол. полиена, предпочтительно диена (например, сополимеров этилена/1-октена).

Гетерофазные сополимеры можно получать последовательной сополимеризацией: 1) пропилена, по возможности содержащего незначительные количества, по меньшей мере, одного олефинового сомономера, выбранного из этилена и α-олефина, за исключением пропилена; и затем 2) смеси этилена с α-олефином, в частности, пропиленом, необязательно с незначительными количествами полиена.

Термин «полиен» обычно означает сопряженный или несопряженный диен, триен или тетраен. Когда присутствует диеновый сомономер, этот сомономер обычно содержит от 4 до 20 атомов углерода, и в качестве него предпочтительно выбирают: линейные сопряженные или несопряженные диолефины, такие как, например, 1,3-бутадиен, 1,4-гексадиен, 1,6-октадиен и т.п.; моноциклические или полициклические диены, такие как, например, 1,4-циклогексадиен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, винилнорборнен или их смеси. Когда присутствует триен или тетраен сомономер, этот сомономер обычно содержит от 9 до 30 атомов углерода, и в качестве него предпочтительно выбирают триены или тетраены, в молекулах которых содержится винильная группа или 5-норборнен-2-ильная группа. Конкретные примеры триеновых или тетраеновых сомономеров, которые можно использовать в настоящем изобретении, представляют собой: 6,10-диметил-1,5,9-ундекатриен, 5,9-диметил-1,4,8-декатриен, 6,9-диметил-1,5,8-декатриен, 6,8,9-триметил-1,6,8-декатриен, 6,10,14-триметил-1,5,9,13-пентадекатетраен или их смеси. Предпочтительно полиен представляет собой диен.

Предпочтительно у сополимера (i) и/или сополимера (ii) температура плавления составляет от 140°C до 180°C.

Предпочтительно у сополимера (i) энтальпия плавления составляет от 25 Дж/г до 80 Дж/г.

Предпочтительно у сополимера (ii) энтальпия плавления составляет от 10 Дж/г до 30 Дж/г.

Преимущественно, когда термопластичный материал изоляционного слоя содержит смесь сополимера (i) и сополимера (ii), у последнего энтальпия плавления меньше, чем у первого.

Преимущественно, когда термопластичный материал изоляционного слоя содержит смесь сополимера (i) и сополимера (ii), соотношение сополимера (i) и сополимера (ii) составляет от 1:9 до 8:2, предпочтительно от 2:8 до 7:3.

Преимущественно, когда термопластичный материал изоляционного слоя содержит смесь гомополимера пропилена и, по меньшей мере, один из сополимера (i) и сополимера (ii), соотношение между гомополимером пропилена и сополимером (i) и/или сополимером (ii) составляет от 0,5:9,5 до 5:5, предпочтительно от 1:9 до 3:7.

В предпочтительный варианте осуществления настоящего изобретения, по меньшей мере, один электроизоляционный слой кабеля дополнительно содержит, по меньшей мере, одну диэлектрическую текучую среду (c), тщательно перемешанную с термопластичным материалом.

Высокая совместимость между диэлектрической текучей средой и полимерным материалом основы является необходимой для получения микроскопически однородной дисперсии диэлектрической текучей среды в полимерном материале основы. Диэлектрическая текучая среда, подходящая для изготовления покровного слоя кабеля согласно настоящему изобретению, не должна содержать полярных соединений, или они содержатся только в ограниченном количестве, чтобы предотвратить существенное увеличение диэлектрических потерь.

Присутствие диэлектрической текучей среды в кабеле согласно настоящему изобретению может существенно улучшить его электрические свойства.

Предпочтительно массовая концентрация указанной, по меньшей мере, одной диэлектрической текучей среды в указанном термопластичном полимерном материале меньше, чем концентрация насыщения указанной диэлектрической текучей среды в указанном термопластичном полимерном материале. Концентрацию насыщения диэлектрической текучей среды в термопластичном полимерном материале можно определять методом абсорбции текучей среды, используя образцы в виде гантели, как описано, например, в документе WO 04/066317.

При использовании диэлектрической текучей среды в количестве, которое определено выше, сохраняются термомеханические свойства изоляционного слоя, и предотвращается истечение диэлектрической текучей среды из термопластичного полимерного материала.

По меньшей мере, одна диэлектрическая текучая среда обычно является совместимой с термопластичным полимерным материалом. Термин «совместимый» означает, что химический состав текучей среды и термопластичного полимерного материала является таким, чтобы образовывалась микроскопически однородная дисперсия диэлектрической текучей среды в полимерном материале после смешивания текучей среды с полимером, аналогично пластификатору.

Как правило, массовое соотношение, по меньшей мере, одной диэлектрической текучей среды (c) и термопластичного полимерного материала (a) может составлять от 1:99 до 25:75, предпочтительно от 2:98 до 15:85.

Следует также заметить, что использование диэлектрической текучей среды с относительно низкой температурой плавления или низкой температурой текучести (например, если температура плавления или температура текучести не выше 80°C) позволяет легко обращаться с диэлектрической текучей средой, которую можно плавить без необходимости дополнительных и сложных производственных этапов (например, этап плавления диэлектрической текучей среды) и/или устройств для смешивания жидкости с полимерным материалом.

Согласно следующему предпочтительному варианту осуществления у диэлектрической текучей среды температура плавления или температура текучести составляет от -130°C до +80°C.

Температуру плавления можно определять, используя известные способы, такие как, например, анализ методом дифференциальной сканирующей калориметрии (DSC).

Согласно дополнительному предпочтительному варианту осуществления диэлектрическая текучая среда имеет заданную вязкость, чтобы предотвращать быструю диффузию жидкости внутри изоляционного слоя и, таким образом, ее миграцию наружу, а также чтобы позволить легко подавать диэлектрическую текучую среду и смешивать ее с термопластичным полимерным материалом. Как правило, у диэлектрической текучей среды согласно настоящему изобретению вязкость при 40°C составляет от 10 сСт до 800 сСт, предпочтительно от 20 сСт до 500 сСт (при измерении согласно стандарту ASTM D445-03).

Например, в качестве диэлектрической текучей среды выбирают минеральные масла, например нафтеновые масла, ароматические масла, парафиновые масла, полиароматические масла, причем указанные минеральные масла необязательно содержат, по меньшей мере, один гетероатом, выбранный из кислорода, азота или серы; жидкие парафины; растительные масла, например соевое масло, льняное масло, касторовое масло; олигомерные ароматические полиолефины; парафиновые воски, например полиэтиленовые воски, полипропиленовые воски; синтетические масла, например кремнийорганические масла, алкилбензолы (например, додецилбензол, ди(октилбензил)толуол), алифатические сложные эфиры (например сложные тетраэфиры пентаэритрита, сложные эфиры себациновой кислоты, сложные эфиры фталевой кислоты), олефиновые олигомеры (например, необязательно гидрированные полибутены или полиизобутены) или их смеси. Парафиновые масла и нафтеновые масла являются особенно предпочтительными.

Минеральные масла в качестве диэлектрической текучей среды могут содержать полярное соединение (соединения). Количество полярного соединения (соединений) преимущественно составляет вплоть до 2,3% масс. Такое низкое количество полярных соединений позволяет обеспечивать низкие диэлектрические потери.

Количество полярных соединений в диэлектрической текучей среде можно определять согласно стандарту ASTM D2007-02.

В качестве альтернативы диэлектрическая текучая среда может содержать, по меньшей мере, один алкиларильный углеводород, имеющий следующую структурную формулу:

в которой:

R1, R2, R3 и R4, одинаковые или различные, представляют собой атом водорода или метильную группу;

n1 и n2, одинаковые или различные, составляют 0, 1 или 2, при том условии, что сумма n1+n2 составляет менее чем или равна 3.

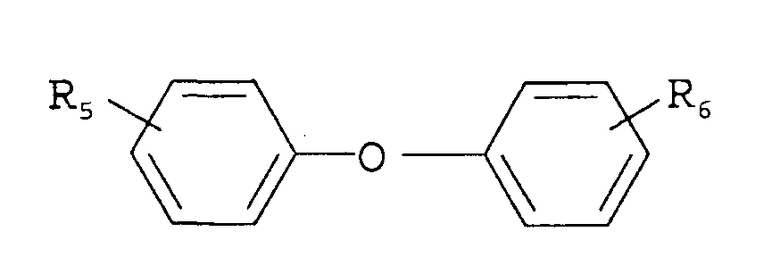

В качестве еще одной альтернативы диэлектрическая текучая среда содержит, по меньшей мере, один простой дифениловый эфир, имеющий следующую структурную формулу:

в которой R5 и R6 являются одинаковыми или различными и представляют собой атом водорода, фенильную группу, незамещенную или замещенную, по меньшей мере, одной алкильной группой, или алкильную группу, незамещенную или замещенную, по меньшей мере, одной фенильной группой. Алкильная группа означает линейный или разветвленный углеводородный радикал C1-C24, предпочтительно C1-C20.

Подходящие диэлектрические текучие среды для использования в покровном слое кабеля согласно настоящему изобретению описаны, например, в документах WO 02/027731, WO 02/003398 или WO 04/066317, и все они составлены на имя заявителя.

По меньшей мере, один наноразмерный наполнитель для использования согласно настоящему изобретению обычно имеет средний размер частиц (по меньшей мере, в одном измерении), равный или составляющий менее 2000 нм, предпочтительно от 1 до 500 нм.

Что касается химической природы наноразмерного наполнителя, его можно выбирать из широкого круга оксидов, титанатов, силикатов металлов, включая, например, отслоенный монтмориллонит, диоксид кремния, оксид алюминия.

В качестве нанонаполнителя можно выбирать, например: ZnO, MgO, TiO2, SiO2, Al2O3 BaTiO3, SnO, MnO2, Bi2O3, CuO, In2O3, La2O3, NiO, Sb2O3, SnO2, SrTiO3, Y2O3, W2O3.

Предпочтительно, по меньшей мере, один нанонаполнитель (b) присутствует в количестве, составляющем от 0,2% масс. до 5% масс., предпочтительнее от 0,5% масс. до 2% масс. по отношению к массе термопластичного полимерного материала (a).

В термопластичный полимерный материал согласно настоящему изобретению можно вводить в небольших количествах другие компоненты, такие как антиоксиданты, технологические добавки, замедлители водного триинга или их смеси.

Традиционные антиоксиданты, подходящие для данной цели, представляют собой, например, дистеарил- или дилауроилтиопропионат и пентаэритритил-тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] или их смеси.

Технологические добавки, которые можно вводить в полимерную композицию, включают в себя, например, стеарат кальция, стеарат цинка, стеариновую кислоту или их смеси.

Согласно предпочтительному варианту осуществления кабель включает в себя, кроме того, по меньшей мере, один полупроводниковый слой, который содержит, помимо компонентов (a), (b) и необязательно (c), которые определены выше, (d), по меньшей мере, один проводящий наполнитель, предпочтительно наполнитель на основе технического углерода. По меньшей мере, один проводящий наполнитель обычно диспергируют в термопластичном полимерном материале в таком количестве, чтобы придавать материалу полупроводниковые свойства, а именно, чтобы получать значение объемного удельного сопротивления, составляющего при комнатной температуре менее чем 500 Ом·м, предпочтительно менее чем 20 Ом·м. Как правило, количество технического углерода может составлять от 1 до 50% масс., предпочтительно от 3 до 30% масс. по отношению к массе полимера.

Одновременное использование одинаковой основной полимерной композиции для изоляционного слоя и полупроводникового слоя является особенно полезным в изготовлении кабелей для среднего или высокого напряжения, поскольку оно обеспечивает превосходную адгезию между соседними слоями и, таким образом, хорошие электрические свойства, особенно на границе раздела между изоляционным слоем и внутренним полупроводниковым слоем, где усиливается электрическое поле и, таким образом, риск частичных разрядов.

Полимерные композиции для кабеля согласно настоящему изобретению можно изготавливать, перемешивая совместно термопластичный полимерный материал, наноразмерный наполнитель, по возможности, диэлектрическую текучую среду и любую другую необязательную добавку, используя способы, известные в данной области техники. Перемешивание можно осуществлять, используя, например, смеситель закрытого типа с тангенциальными роторами (Banbury) или с взаимопроникающими роторами; смеситель непрерывного типа Ko-Kneader (Buss) или двухшнекового типа с сонаправленным или противоположно направленным вращением шнеков; или одношнековый экструдер.

Согласно предпочтительному варианту осуществления диэлектрическую текучую среду можно вводить в термопластичный полимерный материал во время этапа экструзии путем непосредственного введения в цилиндр экструдера, как описано, например, в международной патентной заявке WO 02/47092 на имя заявителя.

Хотя настоящее описание нацелено, главным образом, на кабели для передачи или распределения электроэнергии среднего или высокого напряжения, полимерную композицию согласно настоящему изобретению можно использовать, чтобы покрывать, в общем, электрические устройства и, в частности, кабели различных типов, например, кабели низкого напряжения (т.е. кабели, несущие напряжение менее чем 1 кВ), телекоммуникационные кабели или комбинированные энергетические/телекоммуникационные кабели, или вспомогательное приспособления, используемые в электрических линиях, такие как клеммы, разъемы, соединительные устройства и т.п.

Краткое описание чертежа

Дополнительные характеристики будут очевидны из приведенного ниже подробного описания со ссылкой на сопровождающий чертеж, на котором:

фиг.1 представляет собой вид в перспективе энергетического кабеля, особенно подходящего для среднего или высокого напряжения, согласно настоящему изобретению.

Осуществление изобретения

На фиг.1 кабель (1) содержит проводник (2), внутренний слой с полупроводниковыми свойствами (3), промежуточный слой с изоляционными свойствами (4), внешний слой с полупроводниковыми свойствами (5), металлический экранирующий слой (6) и оболочку (7).

Проводник (2) обычно состоит из металлических проводов, предпочтительно изготовленных из меди или алюминия или их сплавов, скрученных вместе традиционными способами, или представляет собой твердый алюминиевый или медный стержень.

Изоляционный слой (4) вокруг проводника (2) можно изготавливать путем экструзии композиции согласно настоящему изобретению.

Полупроводниковые слои (3) и (5) также изготавливают экструзией полимерных материалов, как правило, на основе полиолефинов, предпочтительно используя композицию согласно настоящему изобретению. Данную композицию делают полупроводниковой путем введения, по меньшей мере, одного проводящего наполнителя, обычно технического углерода.

Вокруг внешнего полупроводникового слоя (5) обычно находится металлический экранирующий слой (6), изготовленный из проводов или полосок, обладающих электропроводностью и обвивающих по спирали кабельную жилу, или электропроводной ленты, обертывающей нижележащий слой в продольном направлении с перекрыванием (предпочтительно с использованием клея). Электропроводный материал указанных проводов, полосок или ленты обычно представляет собой медь, алюминий или их сплавы.

Экранирующий слой (6) может покрывать оболочка (7), изготовленная, как правило, из полиолефина, обычно полиэтилена.

Кабель может также содержать защитную структуру (не показана на фиг.1), основная цель которой состоит в механической защите кабеля от ударов или сжатий. Эта защитная структура может представлять собой, например, металлическое армирование или слой пенополимера, как описано в документе WO 98/52197 на имя заявителя.

Кабель согласно настоящему изобретению можно изготавливать в соответствии с известными способами, например, путем экструзии разнообразных слоев вокруг центрального проводника. Экструзию двух или более слоев преимущественно осуществляют в одну стадию, используя, например, тандемный способ, в котором отдельные экструдеры установлены последовательно, или путем совместной экструзии, используя множество экструзионных головок. После этого экранирующий слой наносят вокруг полученной таким способом кабельной жилы. Наконец, наносят оболочку согласно настоящему изобретению, как правило, на следующем этапе экструзии.

Кабель согласно настоящему изобретению можно использовать для передачи электроэнергии переменного тока (AC) или постоянного тока (DC).

Фиг.1 представляет собой только один вариант осуществления кабеля согласно настоящему изобретению. Подходящие модификации данного варианта осуществления можно изготавливать согласно конкретным техническим потребностям и основным эксплуатационным характеристикам, не выходя за пределы объема настоящего изобретения.

Следующие примеры иллюстрируют настоящее изобретение, но не ограничивают его.

Примеры 1-3

Следующие композиции изготавливали, используя количества, представленные в таблице 1 (выражены в массовых процентах по отношению к суммарной массе композиции).

Во всех примерах пропиленовый сополимер поступал непосредственно в бункер экструдера. После этого диэлектрическая текучая среда, предварительно смешанная с антиоксидантами, поступала в экструдер при высоком давлении. Использовали экструдер, имеющий диаметр 80 мм, и соотношение длины и диаметра L/D, равное 25. Введение осуществляли во время экструзии на расстоянии, составлявшем приблизительно 20D от начала шнека экструдера, через три точки впуска, расположенные на одном поперечном сечении и образующие углы 120° друг с другом. Диэлектрическая текучая среда поступала при температуре 70°C и давлении 250 бар. Нанонаполнитель вводили в полимерную смесь, используя боковой дозатор, и диспергировали с помощью двухшнекового экструдера (в качестве альтернативы можно использовать одношнековый экструдер фирмы Buss) с термическим профилем для полимерной смеси от 140°C до 200°C.

Adflex™ Q200F: пропиленовый гетерофазный сополимер, имеющий температуру плавления 165°C, энтальпию плавления 30 Дж/г и модуль изгиба 150 МПа (Basell);

Jarylec™ Exp3: дибензилтолуол (DBT) (Elf Atochem);

Nyasil™ 5: наноразмерный аморфный диоксид кремния со средним размером частиц 1,8 мкм (Nyacol Inc.);

Irgastab™ KV10: антиоксидант 4,6-бис(октилтиометил)-о-крезол (Ciba Specialty Chemicals, Inc.).

Электрическую прочность диэлектрика (DS) полученных полимерных композиций измеряли на образцах изоляционного материала, имеющих геометрию, предложенную EFI (Норвежский научно-исследовательский институт электроэнергии) в публикации «Способ испытания ускоренного роста водного триинга EFI» (Международный симпозиум IEEE по электроизоляции, Торонто, Канада, 3-6 июня 1990 г.). В данном способе кабель моделируют имеющими форму стакана образцами исследуемого изоляционного материала, на основу которого с обеих сторон нанесено покрытие из полупроводникового материала. Имеющие форму стакана исследуемые образцы получали формованием дисков изоляционного материала при 160-170°C из пластины толщиной 10 мм, полученной сжатием каждой смеси из примеров 1-3 при температуре около 190°C.

На внутреннюю и внешнюю поверхности основы, толщина которой составляла приблизительно 0,40-0,45 мм, наносили полупроводниковое покрытие. Измерения DS осуществляли, прилагая к данным образцам, погруженным в кремнийорганическое масло при 20°C, переменный ток при 50 Гц, начиная с напряжения 25 кВ и увеличивая поэтапно на 5 кВ каждые 30 минут до возникновения пробоя исследуемого образца. Каждое измерение повторяли на 10 образцах. Величины, приведенные в таблице 2, представляют собой средние арифметические значения результатов отдельных измерений. Проводили две серии экспериментов: в первой отбрасывали образцы, имеющие DS менее чем 25 кВ/мм, во второй отбрасывали образцы, имеющие DS менее чем 75 кВ/мм. Вышеупомянутая сортировка образцов является необходимой для исключения образцов, получивших дефекты в процессе формования.

В последней строке таблицы 2 представлена процентная доля образцов, имеющих DS более чем 100 кВ/мм. Увеличение DS наблюдается для образцов согласно настоящему изобретению.

DS>100 кВ/мм(%)

Примеры 4-5

Следующие композиции изготавливали, используя количества, представленные в таблице 3 (выражены в массовых процентах по отношению к суммарной массе композиции), в таких же условиях, которые описаны в примерах 1-3.

Hifax™ CA7441A: пропиленовый гетерофазный сополимер, имеющий температуру плавления 165°C, энтальпию плавления 30 Дж/г и модуль изгиба 100 МПа (Basell);

Jarylec™ Exp3: дибензилтолуол (DBT) (Elf Atochem);

MgO: оксид магния со средним размером частиц 35 нм (Cometex S.r.l.)

Irganox™ B225: фенольнофосфатный антиоксидант (Ciba Specialty Chemicals, Inc.).

Из описанных выше композиций изготавливали образцы в виде пластинок толщиной 1 мм. Пластинки формовали при 195°C с предварительным подогревом в течение 15 минут. Полученные таким способом образцы испытывали для определения их свойств при растяжении согласно стандарту CEI EN 60811-1 (2006-06) при скорости растяжения 50 мм/мин. Результаты представлены в таблице 4.

Механическая прочность образца из композиции согласно настоящему изобретению оказалась увеличенной несмотря на отсутствие компатибилизатора для нанонаполнителя.

Вышеописанные композиции также использовали для импульсных электроакустических (PEA) измерений, чтобы определить накопление пространственного заряда в изоляционных материалах.

Из каждой композиции изготавливали диски, имеющие толщину 0,3 мм и диаметр 50 мм, которые помещали между полупроводниковыми электродами, имеющими толщину 0,1 мм и диаметр 30 мм. Постоянное напряжение 30 кВ/мм прилагали в течение 10000 с и пространственный заряд измеряли методом PEA без приложенного напряжения. Образец электрически заземляли без приложенного напряжения в течение 2000 с и затем прилагали постоянное напряжение -30 кВ/мм в течение 10000 с. Пространственный заряд без приложенного напряжения снова измеряли методом PEA. Образец электрически заземляли без приложенного напряжения в течение 1000 с, после чего измеряли процентную долю остаточного заряда. Все измерения осуществляли при комнатной температуре. Результаты представлены в таблице 5.

Приведенные выше результаты показывают, что содержание пространственного заряда после отключения напряжения (Q(+) или Q(-) в зависимости от типа заряда) значительно ниже у изоляционных композиций согласно настоящему изобретению (пример 5) по сравнению с соответствующими композициями, не содержащими никакого нанонаполнителя (пример 4). Кроме того, скорость разряда накопленного заряда после отключения напряжения значительно меньше у композиции примера 5, чем у композиции примера 4, как показывают значения остаточного заряда Qres через 1000 с (чем меньше количество остаточного заряда через 1000 с после отключения напряжения, тем выше скорость разряда накопленного заряда).

Примеры 6-8

Следующие композиции изготавливали, используя количества, представленные в таблице 6 (выражены в массовых процентах по отношению к суммарной массе композиции), в таких же условиях, которые описаны в примерах 1-3.

Hifax™ CA7441A: пропиленовый гетерофазный сополимер, имеющий температуру плавления 165°C, энтальпию плавления 30 Дж/г и модуль изгиба 100 МПа (Basell);

Jarylec™ Exp3: дибензилтолуол (DBT) (Elf Atochem);

ZnO: нанопорошок со средним размером частиц менее чем 100 нм (Sigma Aldrich);

Irgastab™ KV10: антиоксидант 4,6-бис(октилтиометил)-о-крезол (Ciba Specialty Chemicals, Inc.).

Из описанных выше композиций изготавливали образцы в виде пластинок толщиной 1 мм. Пластинки формовали при 195°C с предварительным подогревом в течение 15 минут. Полученные таким способом образцы испытывали для определения их свойств при растяжении согласно стандарту CEI EN 60811-1 (2006-06) при скорости растяжения 50 мм/мин. Результаты представлены в таблице 7.

Механическая прочность образца из композиции согласно настоящему изобретению оказалась не меньшей, если не большей, несмотря на отсутствие компатибилизатора для нанонаполнителя.

Добавление нанонаполнителя при отсутствии компатибилизатора, повышающего совместимость между нанонаполнителем и полипропиленовым материалом, создает изоляционный слой для энергетического кабеля с улучшенными электрическими характеристиками при сохранении или даже улучшении механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ КАБЕЛЬ С ТЕРМОПЛАСТИЧНЫМ ЭЛЕКТРОИЗОЛЯЦИОННЫМ СЛОЕМ | 2011 |

|

RU2576430C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО КАБЕЛЯ, ИМЕЮЩЕГО ТЕРМОПЛАСТИЧНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СЛОЙ | 2012 |

|

RU2590904C1 |

| СИЛОВОЙ КАБЕЛЬ, СОДЕРЖАЩИЙ ТЕРМОПЛАСТИЧНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СЛОЙ СО СТАБИЛИЗАТОРОМ НАПРЯЖЕНИЯ | 2010 |

|

RU2539359C1 |

| СИЛОВОЙ КАБЕЛЬ, ВКЛЮЧАЮЩИЙ В СЕБЯ ДИЭЛЕКТРИЧЕСКУЮ ЖИДКОСТЬ И СМЕСЬ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 2005 |

|

RU2377677C1 |

| КАБЕЛЬ С ПОВТОРНО ПЕРЕРАБАТЫВАЕМЫМ СЛОЕМ ПОКРЫТИЯ | 2004 |

|

RU2323494C2 |

| СИЛОВОЙ КАБЕЛЬ | 2006 |

|

RU2399105C1 |

| СИЛОВОЙ КАБЕЛЬ, ИМЕЮЩИЙ УСТОЙЧИВОЕ СОПРОТИВЛЕНИЕ ИЗОЛЯЦИИ | 2010 |

|

RU2547820C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ КАБЕЛЯ | 2020 |

|

RU2817297C2 |

| КАБЕЛЬ, УСТОЙЧИВЫЙ К УДАРАМ | 2003 |

|

RU2313841C1 |

| Полипропиленовая композиция для кабельной изоляции | 2022 |

|

RU2837167C1 |

Изобретение относится к энергетическому кабелю для передачи или распределения электроэнергии, особенно электроэнергии среднего или высокого напряжения. Кабель содержит по меньшей мере один электрический проводник и по меньшей мере один электроизоляционный слой, окружающий указанный электрический проводник, при этом по меньшей мере один электроизоляционный слой содержит: (a) термопластичный полимерный материал, который выбран из по меньшей мере одного сополимера (i) пропилена с по меньшей мере одним олефиновым сомономером, выбранным из этилена и α-олефина, за исключением пропилена, причем у указанного сополимера температура плавления составляет 130°C и более и энтальпия плавления составляет 20-90 Дж/г; (b) по меньшей мере один наноразмерный неорганический наполнитель. При этом по меньшей мере один из сополимера (i) представляет собой гетерофазный сополимер и по меньшей мере в одном электроизоляционном слое по существу не содержится какой-либо компатибилизатор. Кабель обладает улучшенными электрическими характеристиками при сохранении или даже улучшении механической прочности несмотря на отсутствие компатибилизатора для нанонаполнителя. 17 з.п. ф-лы, 1 ил., 7 табл., 8 пр.

1. Кабель, содержащий, по меньшей мере, один электрический проводник и, по меньшей мере, один электроизоляционный слой, окружающий указанный электрический проводник, при этом, по меньшей мере, один электроизоляционный слой содержит:

(a) термопластичный полимерный материал, который выбран из:

по меньшей мере, одного сополимера (i) пропилена с, по меньшей мере, одним олефиновым сомономером, выбранным из этилена и α-олефина, за исключением пропилена, причем у указанного сополимера температура плавления составляет более чем или равна 130°C и энтальпия плавления составляет от 20 Дж/г до 90 Дж/г;

(b) по меньшей мере, один наноразмерный неорганический наполнитель;

при этом, по меньшей мере, один из сополимера (i) представляет собой гетерофазный сополимер;

при этом, по меньшей мере, в одном электроизоляционном слое по существу не содержится какой-либо компатибилизатор.

2. Кабель по п.1, в котором, по меньшей мере, один наноразмерный неорганический наполнитель (b) является необработанным.

3. Кабель по п.1, в котором сополимер (i) представляет собой сополимер пропилена/этилена.

4. Кабель по п.1, в котором олефиновый сомономер в сополимере (i) присутствует в количестве, равном или составляющем менее 15 мол.%, предпочтительно равном или составляющем менее 10 мол.%.

5. Кабель по п.1, в котором эластомерная фаза присутствует в сополимере (i) в количестве, равном или составляющем более 45 мас.% по отношению к суммарной массе сополимера.

6. Кабель по п.5, в котором эластомерная фаза состоит из эластомерного сополимера этилена и пропилена, содержащего от 15 мас.% до 50 мас.% этилена и от 50 мас.% до 85 мас.% пропилена по отношению к массе эластомерной фазы.

7. Кабель по п.1, в котором у сополимера (i) температура плавления составляет от 140°C до 180°C.

8. Кабель по п.1, в котором у сополимера (i) энтальпия плавления составляет от 25 Дж/г до 80 Дж/г.

9. Кабель по п.1, в котором, по меньшей мере, один электроизоляционный слой дополнительно содержит, по меньшей мере, одну диэлектрическую текучую среду (с), тщательно перемешанную с термопластичным материалом.

10. Кабель по п.9, в котором массовая концентрация указанной, по меньшей мере, одной диэлектрической текучей среды в указанном термопластичном полимерном материале меньше, чем концентрация насыщения указанной диэлектрической текучей среды в указанном термопластичном полимерном материале.

11. Кабель по п.9, в котором массовое соотношение, по меньшей мере, одной диэлектрической текучей среды (с) и термопластичного полимерного материала (а) составляет от 1:99 до 25:75, предпочтительно от 2:98 до 15:85.

12. Кабель по п.9, в котором, по меньшей мере, у одной диэлектрической текучей среды (с) температура плавления или температура текучести составляет от -130°C до +80°C.

13. Кабель по п.9, в котором в качестве, по меньшей мере, одной диэлектрической текучей среды (с) выбирают минеральные масла, по выбору содержащие, по меньшей мере, один гетероатом, выбранный из кислорода, азота или серы; жидкие парафины; растительные масла; олигомерные ароматические полиолефины; парафиновые воски; синтетические масла.

14. Кабель по п.1, в котором, по меньшей мере, у одного наноразмерного неорганического наполнителя (b) средний размер частиц (по меньшей мере, в одном измерении) равен или составляет менее 2000 нм, предпочтительно от 1 до 500 нм.

15. Кабель по п.1, в котором в качестве, по меньшей мере, одного наноразмерного неорганического наполнителя (b) выбирают оксиды, титанаты, силикаты металлов.

16. Кабель по п.15, в котором в качестве, по меньшей мере, одного наноразмерного неорганического наполнителя (b) выбирают ZnO, MgO, TiO2, SiO2, Al2O3, BaTiO3, SnO, MnO2, Bi2O3, CuO, In2O3, La2O3, NiO, Sb2O3, SnO2, SrTiO3, Y2O3, W2O3.

17. Кабель по п.1, в котором, по меньшей мере, один наноразмерный неорганический наполнитель (b) присутствует в количестве, составляющем от 0,2 мас.% до 5 мас.%, предпочтительно от 0,5 мас.% до 2 мас.% по отношению к массе термопластичного полимерного материала (а).

18. Кабель по п.1, включающий в себя, по меньшей мере, один полупроводниковый слой, который содержит помимо компонентов (а) и (b):

(d) по меньшей мере, один проводящий наполнитель, предпочтительно наполнитель на основе технического углерода.

| КАБЕЛЬ С ПОВТОРНО ПЕРЕРАБАТЫВАЕМЫМ СЛОЕМ ПОКРЫТИЯ | 2004 |

|

RU2323494C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПУЧКАМИ РЕНТГЕНОВСКОГО И ГАММА-ИЗЛУЧЕНИЯ | 1993 |

|

RU2072575C1 |

| СИЛОВОЙ КАБЕЛЬ, ВКЛЮЧАЮЩИЙ В СЕБЯ ДИЭЛЕКТРИЧЕСКУЮ ЖИДКОСТЬ И СМЕСЬ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 2005 |

|

RU2377677C1 |

| US 20040079547 A1, 29.04.2004 | |||

| Вращатель породоразрушающих станков | 1979 |

|

SU901493A1 |

| 1970 |

|

SU415883A3 | |

Авторы

Даты

2015-04-10—Публикация

2010-01-29—Подача