Изобретение относится к ротору в соответствии с ограничительной частью пункта 1 формулы. Оно относится также к тепловой лопаточной машине с таким ротором.

К тепловым лопаточным машинам относятся паровые и газовые турбины, а также ротационные компрессоры. Они обычно содержат окруженный неподвижным корпусом, установленный с возможностью вращения ротор. Неподвижные узлы тепловой лопаточной машины, будучи объединены, называются также статором. Между ротором и статором расположен проходящий в осевом направлении машины проточный канал для сжимаемой рабочей среды. На роторе обычно закреплены рабочие лопатки, направленные в проточный канал и объединенные в группы или ряды. В случае силовой машины, например газовой турбины, рабочие лопатки служат для привода вала ротора за счет передачи импульсов горячей и находящейся под давлением рабочей среды. Следовательно, тепловая энергия рабочей среды преобразуется при ее расширении в механическую энергию, которая может быть использована, например, для привода электрического генератора.

В случае относящегося к рабочим машинам ротационного компрессора, наоборот, вал ротора приводится во вращение, например, посредством электродвигателя или двигателя внутреннего сгорания или иным образом. Расположенные со стороны ротора рабочие лопатки служат при этом для сжатия находящейся в проточном канале рабочей среды, которая во время этого процесса также нагревается. Следовательно, механическая энергия преобразуется в тепловую энергию рабочей среды.

Ротор газовой турбины подвержен, как правило, высоким механическим и тепловым нагрузкам. Прежде всего за счет высокой температуры рабочей среды и действующих на ротор сил во время эксплуатации газовой турбины сильно нагружены компоненты ротора. Чтобы, тем не менее, с одной стороны, обеспечить эксплуатационную надежность, а, с другой стороны, поддерживать расходы на изготовление ротора в приемлемых пределах, уже предлагалось большое число конструктивных возможностей.

Один предложенный вариант ротора может быть реализован, например, за счет его изготовления в виде одной детали. Такой способ изготовления, однако, сравнительно трудно осуществить в технологическом процессе. В частности, невозможны независимое от заказа предварительное изготовление и параллельная обработка отдельных частей, в результате чего возникает длительный производственный цикл. Кроме того, приходится мириться с большими осевыми промежутками между соседними кольцами с рабочими лопатками, чтобы с помощью соответствующих инструментов можно было изготавливать необходимые для закрепления лопаток контуры. Эти технологически обусловленные относительно большие промежутки между кольцами с рабочими лопатками ухудшают, однако, динамику ротора.

Далее, например, из DE 2643886 В1 известно составление ротора газовой турбины также из отдельных частей, причем отдельные части ротора удерживаются стяжной шпилькой. Эта конструкция ротора может использоваться также в паровых турбинах (СН 344737). Каждая выполненная в виде роторного диска часть ротора имеет осевое отверстие, через которое может проходить напряженная стяжная шпилька. За счет навинченных на концы стяжной шпильки гаек она может быть напряжена, в результате чего прилегающие друг к другу торцевыми поверхностями части ротора стягиваются между собой. Тогда части ротора прижаты друг к другу стяжной шпилькой и передают действующие на них вращающие усилия через так называемый торцевой зубчатый венец, который создает геометрическое замыкание между двумя прилегающими друг к другу частями ротора.

Ротор газовой турбины установлен концами в ее корпусе посредством подходящих подшипников. Вместо гаек на концы стяжной шпильки могут быть навинчены также детали, выполненные более комплексными со стороны боковой поверхности, которые, помимо стяжки частей ротора, обеспечивают и другие функции, например установку ротора в радиальном и/или упорном подшипнике.

Однако во время эксплуатации газовой турбины в роторе возникают колебания, частота которых зависит, в том числе, от расстояния между обоими упорными подшипниками, т.е. от свободно колеблющейся длины ротора и, в частности, от свободно колеблющейся длины стяжной шпильки, в случае такой конструкции. По мере увеличения конструктивной длины газовой турбины возрастает и свободно колеблющаяся длина стяжной шпильки, а это приводит к тому, что его собственная частота смещается на более низкий уровень, близко к частоте вращения компонента ротора. Этот сдвиг частоты может вызвать во время эксплуатации газовой турбины недопустимо высокие амплитуды колебаний, которые нарушают функционирование ротора и могут привести к повреждениям турбины.

Для устранения этой проблемы в DE 2643886 В1 предложены надеваемые кольца. Они создают осевое соединение между роторными дисками и стяжной шпилькой для уменьшения ее колебаний. Однако надеваемые кольца не могут использоваться в зоне полого вала.

В качестве альтернативы этому из NL 50163 С известно надевание всех роторных дисков на стяжную шпильку. Однако эта конструкция неудобна в монтаже. В качестве специализации этого варианта в DE 2034088 раскрыты чашки, которые для поддержания упругого контакта между роторными дисками и стяжной шпилькой охватывают ее. Также этот вариант сравнительно сложен в монтаже.

В целом, желательно поддерживать собственную частоту стяжной шпильки даже при увеличении конструктивной длины турбины достаточно выше рабочей частоты вращения. Это, с одной стороны, обеспечивало бы эксплуатационную надежность турбины, а, с другой стороны, отвечало бы возрастающей потребности в мощности, для покрытия которой необходимо, например, увеличение конструктивной длины газовой турбины.

В основе изобретения лежит задача создания ротора, описанного выше рода, который обеспечивал бы надежную эксплуатацию газовой турбины даже при ее увеличенной конструктивной длине. Кроме того, амплитуды колебания стяжной шпильки, в частности в зоне среднего полого вала, должны поддерживаться как можно более низкими.

Эта задача в роторе газовой турбины, содержащем секцию со стороны компрессора и секцию со стороны турбины, каждая из которых собрана из отдельных частей, причем эти части ротора посредством, по меньшей мере, одной стяжной шпильки прижаты друг к другу и объединены в один роторный блок, причем каждая часть ротора имеет для каждой предусмотренной стяжной шпильки проходящее в осевом направлении ротора отверстие, через которое, по меньшей мере, одна стяжная шпилька проходит на расстоянии от соответствующих частей ротора, причем между секцией ротора со стороны турбины и его секцией со стороны компрессора расположена, по меньшей мере, одна дополнительная часть ротора, которая соединена со стяжной шпилькой, согласно изобретению решается тем, что дополнительная часть ротора выполнена в виде опорного колеса и соединена со стяжной шпилькой с силовым и/или геометрическим замыканием, причем опорное колесо со стороны этого соединения снабжено бочкообразным профилем.

Опорное колесо напрессовано на стяжную шпильку в горячем состоянии.

Опорное колесо соединено с двумя соседними частями ротора посредством торцевого зубчатого венца.

Опорное колесо снабжено отверстиями для протекания охлаждающей среды.

Между частью ротора со стороны компрессора, которая расположена ближе всего к секции со стороны турбины, и частью ротора со стороны турбины, которая расположена ближе всего к секции со стороны компрессора, расположен средний полый вал, включающий в себя, по меньшей мере, два трубчатых отрезка, между которыми расположено опорное колесо.

Части ротора со стороны турбины и/или части ротора со стороны компрессора образованы соответственно роторным диском.

Изобретение исходит из той идеи, что для уменьшения колебаний стяжной шпильки она должна поддерживаться одним из компонентов ротора, причем термически обусловленные различные расширения компонентов ротора должны, тем не менее, компенсироваться. В частности, следует учесть то обстоятельство, что из-за возрастающих требований к мощности турбины ее длина увеличивается, в результате чего собственная частота стяжной шпильки приближается к рабочей частоте вращения газовой турбины. Уменьшение колебаний стяжной шпильки достигается за счет того, что стяжная шпилька оперта в своей средней части. При этом опорное колесо, расположенное между секцией со стороны турбины и секцией со стороны компрессора, представляет собой поддерживающий стяжную шпильку компонент ротора.

Изобретение исходит из той идеи, что для уменьшения колебаний стяжной шпильки она должна поддерживаться одним из компонентов ротора, причем термически обусловленные различные расширения компонентов ротора должны, тем не менее, компенсироваться. В частности, следует учесть то обстоятельство, что из-за возрастающих требований к мощности турбины ее длина увеличивается, в результате чего собственная частота стяжной шпильки приближается к рабочей частоте вращения газовой турбины. Уменьшение колебаний стяжной шпильки достигается за счет того, что она поддерживается опорным колесом. Опорное колесо представляет собой дополнительный поддерживающий компонент ротора, причем оно соединено, если смотреть в осевом направлении ротора, со стяжной шпилькой преимущественно в той зоне, где амплитуды возникающих во время эксплуатации турбины колебаний достигают своих максимальных значений.

Чтобы поддерживать собственную частоту стяжной шпильки достаточно выше частоты вращения, требуется максимально высокая жесткость компонента ротора. Для этого опорное колесо расположено между секцией ротора со стороны турбины и секцией ротора со стороны компрессора, т.е. в месте максимального отклонения стяжной шпильки при возникновении ее колебаний. В случае газовой турбины эта зона может лежать, например, между секциями со стороны компрессора и турбины. Это обеспечивает поддержку стяжной шпильки в положении, особенно эффективном с точки зрения техники колебаний.

Поддержка стяжной шпильки достигается преимущественно за счет того, что опорное колесо соединено с ней с силовым и/или с геометрическим замыканием. Например, опорное колесо может быть напрессовано на стяжную шпильку в горячем состоянии. Этот вид соединения является особенно подходящим, поскольку он простым образом обеспечивает особенно жесткое соединение между ними. Возникающие при эксплуатации газовой турбины термически обусловленные различные расширения компонентов ротора, в частности между опорным колесом и стяжной шпилькой, могут компенсироваться предпочтительным образом за счет того, что преимущественно, по меньшей мере, один из компонентов ротора выполнен профилированным.

Согласно изобретению за счет профилированной формы ступицы опорного колеса соединение между ним и стяжной шпилькой может быть настроено упруго таким образом, что разностный объем из-за различного нагрева компонентов ротора в значительной степени компенсируется. Для этого ступица опорного колеса преимущественно снабжена бочкообразным, если смотреть в продольном разрезе ротора, профилем. С помощью такой податливой со стороны соединения формы ступицы можно предотвратить напряжения и трещины в компоненте ротора. Бочкообразный профиль ступицы опорного колеса можно описать также другими словами: противоположная цилиндрической боковой поверхности стяжной шпильки поверхность отверстия опорного колеса выполнена выпуклой, если смотреть в осевом направлении, причем выпуклость направлена к наружной боковой поверхности.

В другом целесообразном варианте опорное колесо соединено с двумя соседними частями ротора посредством торцевого зубчатого венца. Используя такое аксиально эффективное соединение, можно передавать через опорное колесо действующие на ротор крутящие моменты и направлять их дальше. К тому же торцевой зубчатый венец обеспечивает радиальное ведение для восприятия различных тепловых и центробежных деформаций. В частности, этим можно уменьшить возникновение колебаний во время эксплуатации газовой турбины вследствие термически обусловленного неравномерного расширения опорного колеса.

В особенно предпочтительном варианте опорное колесо снабжено охлаждающими отверстиями, которые расположены преимущественно равномерно вокруг ступицы. Предпочтительным образом за счет выполненных для охлаждения в опорном колесе выемок возникает ребристая структура, которая обеспечивает протекание охлаждающей среды в осевом направлении ротора. Кроме того, за счет отверстий можно увеличить поверхность опорного колеса и посредством выполненных, таким образом, отверстий для охлаждающего воздуха можно обеспечить без проблем его движение внутри ротора.

Чтобы обеспечить протекание охлаждающей среды, в частности охлаждающего воздуха, в осевом направлении ротора между стяжной шпилькой и частями ротора, служащие в качестве охлаждающего отверстия выемки в опорном колесе начинаются предпочтительным образом вблизи ступицы. Это обеспечивает охлаждение опорного колеса и подвод охлаждающего воздуха для последовательно расположенных, если смотреть в направлении течения охлаждающей среды, компонентов ротора. Для подходящего ведения охлаждающей среды стяжная шпилька может быть окружена определенным числом концентрично расположенных разделительных труб для охлаждающего воздуха, причем они делят канал, образованный между стяжной шпилькой и охватывающими его компонентами ротора, на определенное число радиально соседних частичных охлаждающих каналов. Этим достигается то, что может происходить охлаждение компонентов ротора, в частности в соответствии с потребностью в охлаждении соответствующей ступени турбины. Это значит, что выполненные, таким образом, отверстия для охлаждающего воздуха обеспечивают без проблем его движение внутри ротора. Разделительные трубы для охлаждающего воздуха разделены при этом для размещения опорного колеса аксиально на два участка таким образом, что их указывающие в направлении опорного колеса концы могут быть вставлены в выполненные в нем для этого приемные пазы.

Таким образом, разделительные трубы для охлаждающего воздуха обеспечивают, с одной стороны, улучшенный теплоотвод, а, с другой стороны, может быть уменьшена теплоемкость этого компонента ротора.

Обычно у описанных выше роторов между секцией со стороны компрессора и секцией со стороны турбины расположен так называемый средний полый вал, который в случае использования предложенного опорного колеса аксиально разделен, по меньшей мере, на два трубчатых отрезка. Преимущественно трубчатые отрезки имеют, в основном, одинаковую длину.

Достигаемые изобретением преимущества состоят, в частности, в том, что соединенное со стяжной шпилькой опорное колесо обеспечивает особенно надежную эксплуатацию газовой турбины даже при увеличении ее конструктивной длины. В частности, за счет подходящей поддержки стяжной шпильки амплитуды ее колебаний можно поддерживать особенно низкими. К тому же эта система со сравнительно небольшими затратами позволяет реализовать целенаправленное повышение собственной частоты стяжной шпильки. Кроме того, термически обусловленные относительные движения между стяжной шпилькой и выполненной в виде опорного колеса частью ротора могут особенно хорошо компенсироваться. Однако в то же время посредством ведения охлаждающего воздуха в осевом направлении ротора необходимое вследствие высокой тепловой нагрузки компонента ротора охлаждение обеспечивается даже при ведении охлаждающего воздуха с различными давлениями и температурами, направляемыми через разделительные трубы.

В отношении тепловой лопаточной машины задача решается за счет использования в ней ротора согласно изобретению.

Пример осуществления изобретения более подробно поясняется с помощью чертежей, на которых изображают:

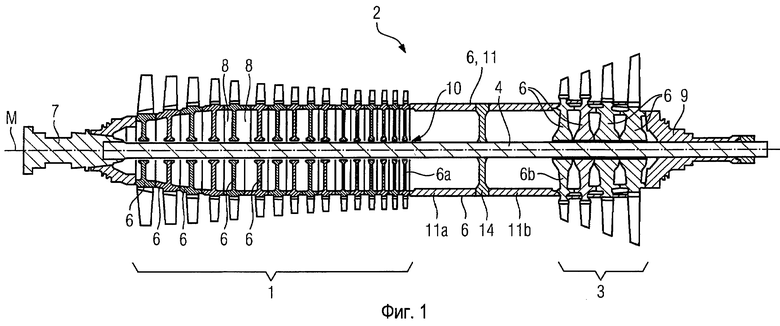

фиг.1 - продольный разрез ротора турбины;

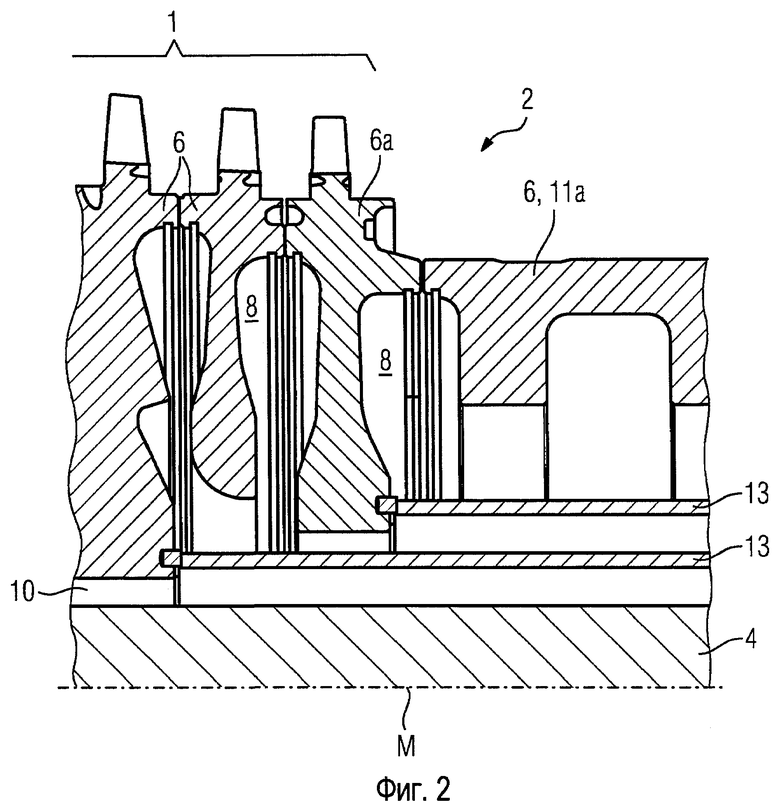

фиг.2 - фрагмент ротора турбины в разрезе;

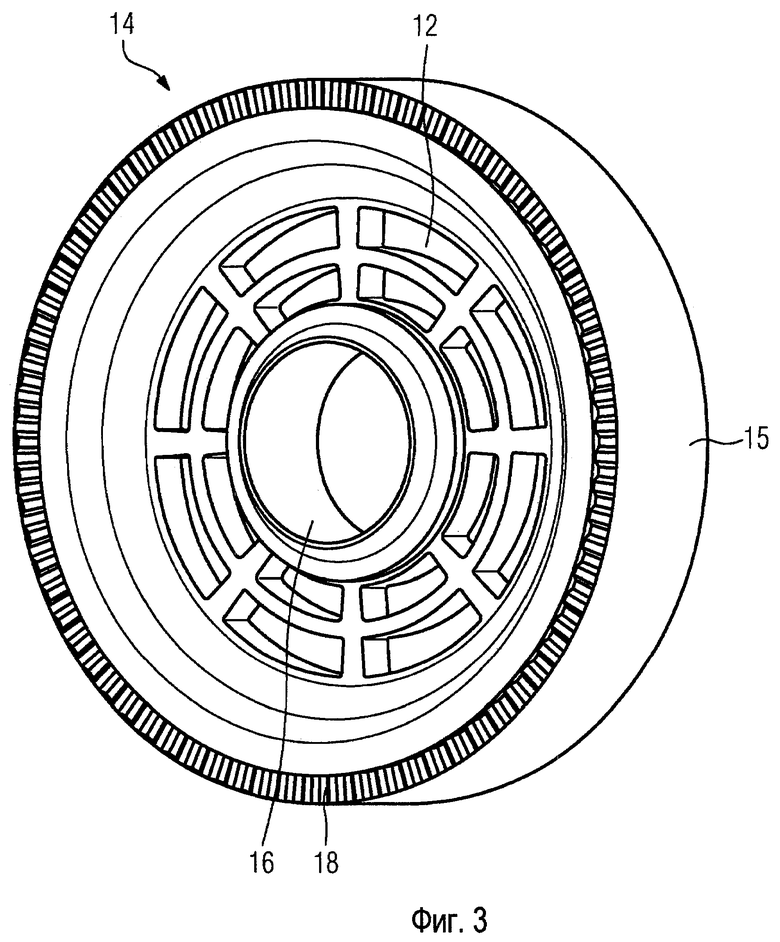

фиг.3 - схематично опорное колесо;

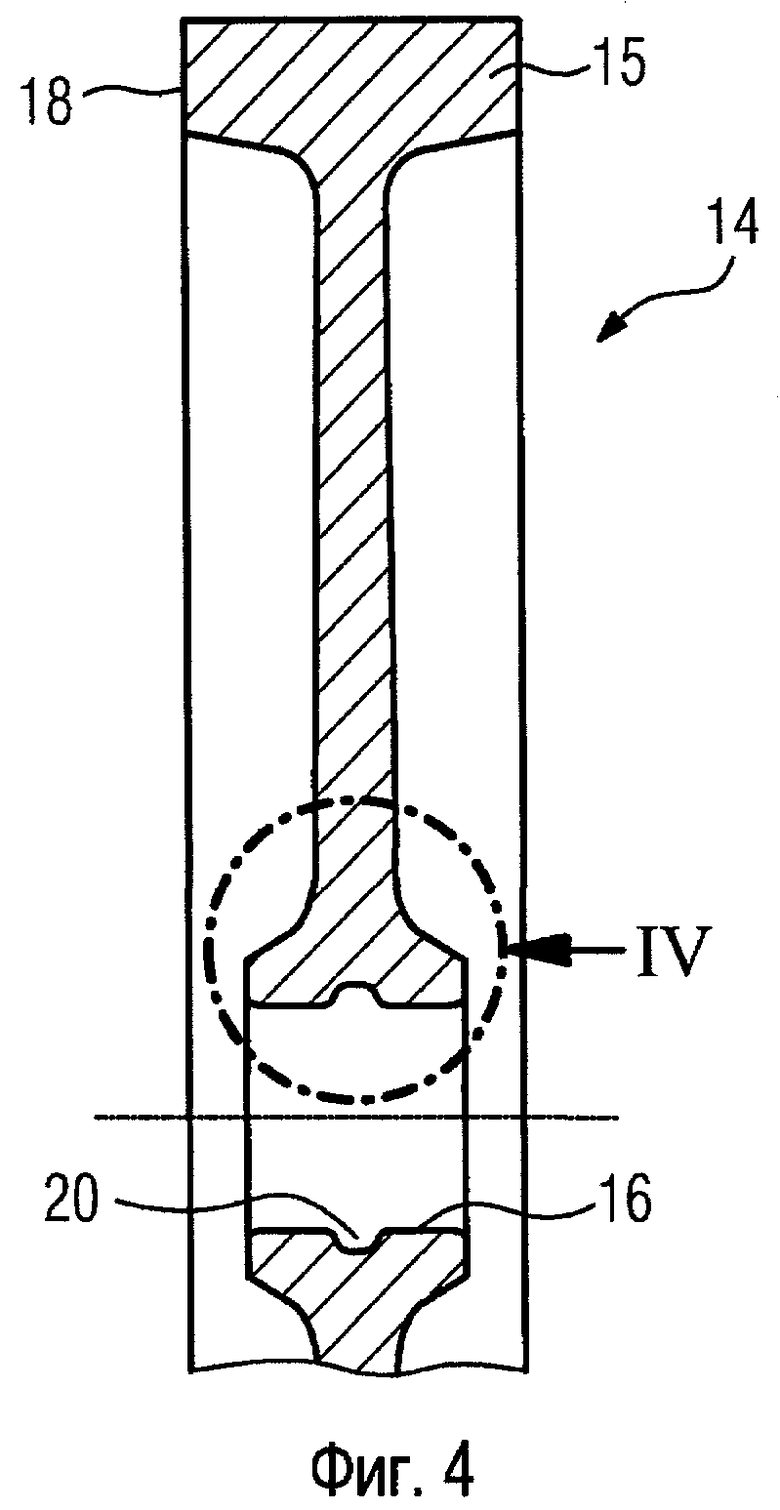

фиг.4 - фрагмент опорного колеса в продольном разрезе;

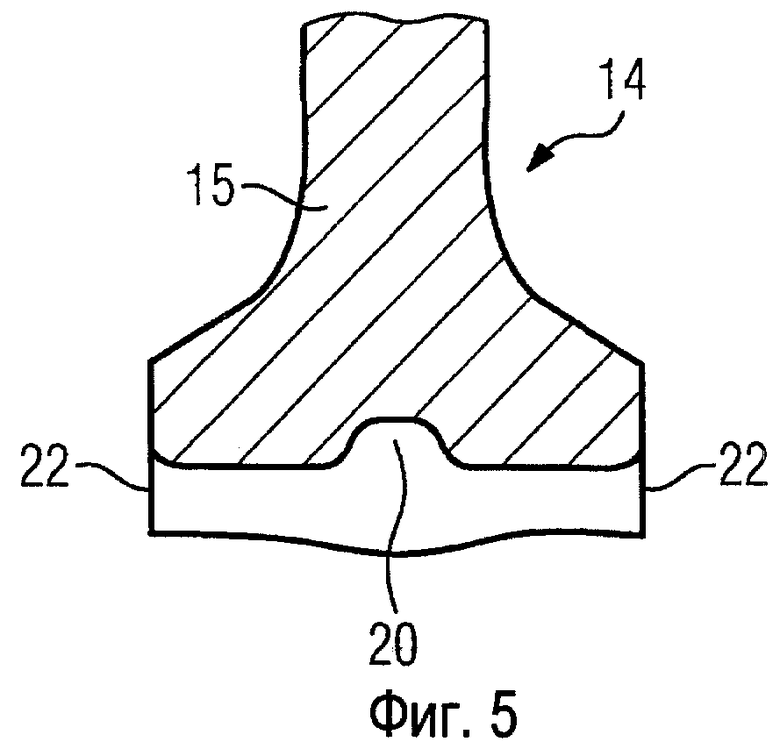

фиг.5 - фрагмент фиг.4.

Одинаковые детали обозначены на всех чертежах одинаковыми ссылочными позициями.

На фиг.1 в продольном разрезе изображен ротор 2 газовой турбины с определенным числом отдельных частей 6, удерживаемых вместе стяжной шпилькой 4 и объединенных в один узел.

Ротор 2 содержит секцию 1 со стороны компрессора и секцию 3 со стороны турбины соответственно с определенным числом частей 6. Соответствующие, выполненные в виде роторных дисков части 6 ротора со стороны соединения, т.е. с торцевой стороны, снабжены проходящими симметрично средней оси М ротора 2 выемками по типу торцевого зубчатого венца, причем возникающие за счет этого контуры выполнены в соответствии с контурами соседней части 6 ротора, что вызывает концентричную ориентацию частей 6 ротора относительно средней оси М.

Каждая из частей 6 ротора снабжена аксиально проходящим отверстием 10 для пропускания на расстоянии стяжной шпильки 4. Между частями 6 ротора со стороны компрессора и частями 6 ротора со стороны турбины расположен средний полый вал 11. Своими концами стяжная шпилька 4 свинчена с частями 7, 9 ротора, в результате чего все расположенные между ними части 6 ротора удерживаются вместе и стягиваются. Выемки 8 между частями 6 ротора служат для протекания охлаждающей среды для охлаждения компонентов ротора за счет подачи охлаждающего воздуха по образованному между стяжной шпилькой 4 и частью 6 ротора охлаждающему каналу.

Чтобы стяжная шпилька 4 могла подходящим образом поддерживаться окружающими ее компонентами ротора, т.е. его частями 6, между двумя частями 6 ротора 2, преимущественно между секцией 1 со стороны компрессора и секцией 3 со стороны турбины, помещена дополнительная, выполненная в виде опорного колеса 14 часть 6 ротора. Для этого прежде цельный средний полый вал 11 разделен на два отрезка 11а, 11b, между которыми преимущественно зажато опорное колесо 14. Оно представляет собой дополнительный компонент ротора. При этом части 6 ротора и опорное колесо 14 стянуты между собой стяжной шпилькой 4, причем в противоположность другим частям 6 ротора опорное колесо 14 соединено со стяжной шпилькой 4 с силовым и/или с геометрическим замыканием.

Между частью 6а ротора со стороны компрессора, которая расположена ближе всего к секции 3 со стороны турбины, и частью 6b ротора со стороны турбины, которая расположена ближе всего к секции 1 со стороны компрессора, расположен средний полый вал 11, включающий в себя, по меньшей мере, два трубчатых отрезка 11а, 11b, между которыми зажато опорное колесо 14.

Помимо поддержки стяжной шпильки 4 в зоне среднего полого вала 11 можно также посредством подходящих демпфирующих элементов, например демпфирующих конусов, дополнительно предохранить стяжную шпильку 4 в секции 1 или 3 от колебаний. Они перекрывают тогда имеющийся обычно промежуток между стяжной шпилькой 4 и отверстием 10 для нее.

На фиг.2 изображено сечение секции ротора 2 со стороны выхода компрессора. Всего показаны три выполненных в виде дисков частей 6 секции 1 ротора 2 со стороны компрессора. При этом часть ротора со стороны компрессора, которая обращена ближе всего к секции 3 со стороны турбины (не показана), обозначена поз.6а. К части 6а ротора с торцевой стороны прилегает трубчатый отрезок 11а среднего полого вала 11. Радиально дальше внутрь показаны две разделительные трубы 13 для охлаждающего воздуха. Для размещения опорного колеса 14 также эти трубы 13 аксиально разделены на два отрезка таким образом, что их указывающие в направлении опорного колеса 14 концы могут быть вставлены в выполненные в нем для этого приемные пазы.

На фиг.3 изображено снабженное охлаждающими отверстиями 12 опорное колесо 14, причем глубина служащих в качестве охлаждающих отверстий 12 выемок 12 соответствует толщине материала опорного колеса 14 в этом месте. Выемки 12 равномерно распределены по сечению опорного колеса 14, что обеспечивает его равномерное охлаждение и предотвращает, тем самым, напряжения и неравномерные деформации. Кроме того, теплоперенос на охлаждающую среду происходит особенно эффективно, поскольку благодаря поверхности охлаждения, увеличенной за счет выполненных в теле 15 опорного колеса 14 выемок 12, может отводиться больше тепла.

Чтобы можно было лучше воспринимать и передавать действующие на ротор 2 большие усилия во время эксплуатации газовой турбины, на внешнем ободе опорного колеса 14 с обеих сторон выполнен торцевой зубчатый венец 18. Состоящий из двух осевых трубчатых отрезков средний полый вал 11 прилегает тогда с обеих сторон опорного колеса соответствующим торцевым зубчатым венцом. За счет такого соединения с геометрическим замыканием достигается то, что помимо передачи высоких крутящих моментов при компактной конструкции реализовано самоцентрирующее действие проходящей через ступицу 16 стяжной шпильки. Кроме того, обеспечены радиальное ведение для восприятия различных тепловых и центробежных деформаций и, тем самым, надежная эксплуатация газовой турбины.

Как видно из фиг.4 и 5, ступица 16 опорного колеса 14 имеет со стороны стяжной шпильки бочкообразный профиль. Он может быть реализован особенно простым образом за счет выполненной по центру в ступице 16 огибающей канавки 20 и за счет скругления окружающих стяжную шпильку с торца кромок. Этот профиль ступицы 16 со стороны стяжной шпильки обеспечивает компенсацию возникающих во время эксплуатации газовой турбины разностных деформаций стяжной шпильки 4 и опорного колеса 14. Кроме того, за счет этой специальной формы происходит перераспределение напряжений от центра ступицы 16 к торцевым сторонам опорного колеса 14. Однако возникающее, таким образом, повышенное напряжение в зоне торцевых сторон является сравнительно некритическим, так что за счет податливой со стороны стяжной шпильки формы может быть существенно повышена эксплуатационная надежность газовой турбины.

Ротор газовой турбины содержит секцию со стороны компрессора и секцию со стороны турбины, состоящие из отдельных частей, прижатых друг к другу и объединенных в один роторный блок посредством стяжной шпильки. Каждая часть ротора имеет для стяжной шпильки проходящее в осевом направлении ротора отверстие, через которое стяжная шпилька проходит на расстоянии от частей ротора. Между секцией ротора со стороны турбины и секцией ротора со стороны компрессора расположена дополнительная часть ротора в виде опорного колеса, соединенная со стяжной шпилькой с силовым и/или геометрическим замыканием. Дополнительная часть ротора со стороны соединения со стяжной шпилькой снабжено бочкообразным профилем. Другое изобретение группы относится к тепловой лопаточной машине, содержащей указанный выше ротор. Изобретения позволяют повысить надежность ротора газовой турбины, за счет снижения амплитуды колебаний стяжной шпильки. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Ротор (2) газовой турбины, содержащий секцию со стороны компрессора и секцию со стороны турбины, каждая из которых собрана из отдельных частей (6), причем эти части ротора посредством, по меньшей мере, одной стяжной шпильки (4) прижаты друг к другу и объединены в один роторный блок (2), причем каждая часть (6) ротора имеет для каждой предусмотренной стяжной шпильки (4) проходящее в осевом направлении ротора (2) отверстие, через которое, по меньшей мере, одна стяжная шпилька (4) проходит на расстоянии от соответствующих частей (6) ротора, причем между секцией ротора со стороны турбины и его секцией со стороны компрессора расположена, по меньшей мере, одна дополнительная часть (6) ротора, которая соединена со стяжной шпилькой (4), отличающийся тем, что дополнительная часть (6) ротора выполнена в виде опорного колеса (14) и соединена со стяжной шпилькой (4) с силовым и/или геометрическим замыканием, причем опорное колесо (14) со стороны этого соединения снабжено бочкообразным профилем.

2. Ротор по п.1, у которого опорное колесо (14) напрессовано на стяжную шпильку (4) в горячем состоянии.

3. Ротор по п.1, у которого опорное колесо (14) соединено с двумя соседними частями (6) ротора посредством торцевого зубчатого венца (18).

4. Ротор по п.2, у которого опорное колесо (14) соединено с двумя соседними частями (6) ротора посредством торцевого зубчатого венца (18).

5. Ротор по одному из пп.1-4, у которого опорное колесо (14) снабжено отверстиями (12) для протекания охлаждающей среды.

6. Ротор по одному из пп.1-4, у которого между частью (6) со стороны компрессора, которая расположена ближе всего к секции со стороны турбины, и частью (6) ротора со стороны турбины, которая расположена ближе всего к секции со стороны компрессора, расположен средний полый вал (11), включающий в себя, по меньшей мере, два трубчатых отрезка, между которыми расположено опорное колесо (14).

7. Ротор по п.5, у которого между частью (6) со стороны компрессора, которая расположена ближе всего к секции со стороны турбины, и частью (6) ротора со стороны турбины, которая расположена ближе всего к секции со стороны компрессора, расположен средний полый вал (11), включающий в себя, по меньшей мере, два трубчатых отрезка, между которыми расположено опорное колесо (14).

8. Ротор по одному из пп.1-4 или 7, у которого части (6) со стороны турбины и/или части (6) со стороны компрессора образованы соответственно роторным диском.

9. Ротор по п.5, у которого части (6) со стороны турбины и/или части (6) со стороны компрессора образованы соответственно роторным диском.

10. Ротор по п.6, у которого части (6) со стороны турбины и/или части (6) со стороны компрессора образованы соответственно роторным диском.

11. Тепловая лопаточная машина с ротором (2) по одному из пп.1-10.

| US 6406263 B1, 28.01.2002 | |||

| US 6481917 B1, 19.11.2002 | |||

| ПЛИТА ДЛЯ КРЕПЛЕНИЯ ОБОРУДОВАНИЯ | 0 |

|

SU259566A1 |

| US 4247256 А, 27.01.1981 | |||

| US 3038556 А, 12.06.1962 | |||

| РОТОР МНОГОСТУПЕНЧАТОЙ ТУРБИНЫ | 2002 |

|

RU2230195C2 |

Авторы

Даты

2011-05-27—Публикация

2008-02-15—Подача