Изобретение относится к аппаратам для физико-химической обработки ультразвуковой кавитацией истинных и коллоидных растворов, а также дисперсных систем (эмульсий и суспензий), фазы которых могут включать и живые формы (микроорганизмы), путем инициирования в средах таких растворов сонохимических реакций и кавитационной эрозии их фаз. Кроме истинных и коллоидных растворов, эмульсий и суспензий в таком реакторе могут обрабатываться химически чистая вода и другие химически чистые растворители. Цель обработки жидкостей в кавитационном реакторе - это воздействие на их физико-химическое состояние и интенсификация идущих в них химических реакций путем изменения диполь-дипольных и ион-дипольных взаимодействий в их средах и фазах, а также повышение дисперсности многофазных систем, бактериолиз и бактериостаз.

В сонохимическом реакторе механизм передачи энергии в жидкость носит «надтепловой» характер, инициируя в ней процессы, свойственные химии высоких энергий, когда жидкая среда выводится на определенное время из состояния термодинамического равновесия. Это позволяет на время аккумулировать, например, в воде или водных растворах без нагрева определенное количество энергии и впоследствии отдавать ее в виде тепла гидратации растворенных компонентов и диспергированных фаз либо самой себя созданием надмолекулярной структуры водородными связями между ее молекулами, возвращаясь к равновесному состоянию. Процесс носит название релаксации неравновесного состояния. Изобретение может быть использовано в фармацевтике, пищевой и химической промышленности, в производстве топлив и строительных материалов [1].

Существует конструкция вибрационного устройства с отражающей стенкой [US 3519251, 1970], смонтированной так, что ее обращенная в обрабатываемую жидкость поверхность находится в одной плоскости с поверхностью излучателя ультразвука, окружая ее. То есть поверхность фронта ультразвуковой волны, содержащего поверхность ее излучателя, совпадает с обращенной в жидкость поверхностью этой стенки. Вторая отражающая стенка, находящаяся напротив первой и излучателя волны по направлению ее распространения, жестко соединена с корпусом устройства. Известно [2], что энергия кавитации является причиной эрозионных разрушений твердых материалов. Эрозии могут подвергаться и материалы, из которых изготовлены элементы конструкции самого кавитационного реактора. Продукты эрозии, попадая в обрабатываемую жидкость, могут необратимо изменить ее физико-химические свойства, что категорически не допускается при обработке лекарственного и пищевого сырья, а также самих медицинских препаратов и продуктов питания. Корпус описанного устройства подвержен кавитационной эрозии, вызываемой его контактом с периметром возникающих при его работе кавитационных областей [3]. Кроме того, поскольку противолежащая излучателю отражающая стенка жестко связана с корпусом и не может полностью отразить упругую волну, ее колебания частично передаются корпусу, что ведет к потерям энергии. Поверхность излучателя и окружающей его стенки подвергаются эрозии от кавитации, которая возникает вблизи них, в том числе из-за неравенства амплитуд их колебаний [3]. Все эти явления препятствуют достижению указанного ниже технического результата при использовании такого реактора.

Известен аналог реактора, содержащий корпус, образующий рабочую камеру, через которую протекает обрабатываемая жидкость, создающий в ней кавитацию источник ультразвуковой волны и отражающую стенку, между которой и корпусом размещена эластичная прослойка, поглощающая не отраженную в жидкость часть ультразвуковой волны, и рассеивающая ее на внутреннем трении [US 4618263, 1986]. В таком устройстве жесткая механическая связь между отражающей стенкой и корпусом отсутствует, что позволяет рассеять часть энергии ультразвуковой волны в прослойке и обрабатываемой жидкости, снизив диссипацию энергии части упругой волны на кавитации вблизи отражающей стенки и корпуса. Однако здесь, как и в предыдущем аналоге, стенки камеры подвергаются воздействию кавитации, образующейся вблизи пучностей звукового давления в объеме самой жидкости. Кавитация вблизи поверхности корпуса вызывает эрозию металла, из которого он изготовлен, сопровождающуюся попаданием его ионов в обрабатываемую среду, что не позволяет использовать подобный реактор для получения указанного ниже технического результата.

Известен сонохимический реактор, представляющий собой камеру, объем которой ограничивается поверхностями корпуса, хотя бы одной отражающей стенки, хотя бы одного излучателя акустической волны и заполнен при работе протекающей через него обрабатываемой жидкостью [RU 2209112, 2002]. Размер корпуса в плоскости любого фронта упругой волны равен минимальному положительному корню трансцендентного уравнения, полученного приравниванием к нулю единичной обобщенной функции, которая аппроксимирует функцию интегральной безразмерной жесткости [3]. Искомый корень определяет размер корпуса, при котором плотность потенциальной энергии кавитации у его поверхности равна нулю. То есть эрозия стенок корпуса в таком реакторе полностью исключена. Однако поверхность излучателя ультразвуковой волны все же подвержена эрозии, так как на ней возникает кавитация из-за различия амплитудно-фазовых характеристик излучаемой и падающей на нее волны, отраженной противолежащей стенкой [4], о средствах и способах уравнивания которых в описании этого аналога ничего не сказано. Это также не позволяет без изменения конструкции реактора получить технический результат.

Известен аналогичный по конструкции реактор [5], в котором осуществлено выравнивание по величине амплитуд колебаний жидкостей у отражающих стенок и самих этих стенок посредством подбора акустического сопротивления поглощающего материала прослойки между ними и корпусом. Это позволило избежать возникновения кавитации также у поверхности излучателя ультразвуковой волны и тем самым исключить ее эрозионное разрушение. Но этот реактор также обладает недостатком, препятствующим достижению указанного ниже технического результата при использовании его для обработки жидкостей. Выравнивание амплитуд колебаний излучателя и отражающих стенок и жидкости вблизи них здесь достигнуто за счет организации режима, подобного по энергетике режиму бегущей волны, когда вся падающая на стенку волна проходит сквозь нее, не отражаясь назад, внутрь реактора. Стенка здесь названа отражающей лишь условно. Часть энергии, переданная волной через стенку в прослойку, рассеивается на внутреннем трении в материале, из которого изготовлена прослойка. И лишь часть энергии, переносимая волной от излучателя в обрабатываемую жидкость будет рассеиваться в ней на кавитации. Таким образом, исключение эрозии материала реактора достигается здесь за счет потери части энергии волны излучаемой в жидкость ее источником. При этом для достижения цели обработки жидкости требуются дополнительные затраты энергии, восполняющие эти потери. А рассеянная в прослойке энергия превращается в тепло, которое нагревает жидкость и, снижая в ней порог кавитации, уменьшает интенсивность последней [2]. В этом и состоит один из недостатков данного реактора, не позволяющий использовать его для достижения технического результата изобретения.

Он частично устранен в акустической ячейке сонохимического реактора [RU 2392047, 2010], где отражающая стенка рассматривается как составная часть колебательной системы из источника волны и находящейся в ячейке жидкости. Она представляет собой твердотельный механический элемент с нулевой реактивной составляющей акустического импеданса и высокой механической добротностью. Это позволяет избежать теплового рассеяния, так как мощность, эквивалентная рассеиваемой на внутреннем трении, с ее помощью трансформируется в реактивную мощность, которая может быть компенсирована на электрической стороне входящего в состав источника ультразвука электроакустического преобразователя, который акустически связан с жидкостью и реактивным звукопоглотителем в единую колебательную систему. Но все же часть этой системы обращает часть мощности колебаний в реактивную мощность, то есть выводит ее из кавитационного процесса в другой ее части - в жидкости, ради которого и существует реактор.

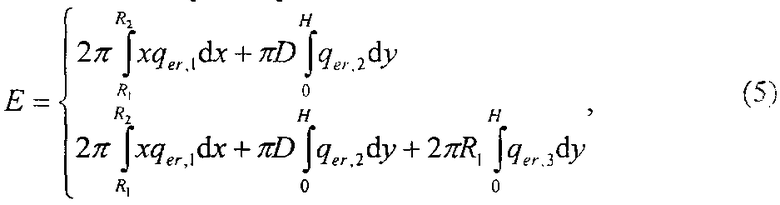

Этот существенный недостаток отсутствует в другом реакторе, где все части колебательной системы акустической ячейки твердотельные [EP 1810747, 2007, Fig.2]. Реактор с такой ячейкой является наиболее близким устройством того же назначения к заявленному изобретению и выбран его прототипом. В его конструкции поверхность обращенной к излучателю отражающей стенки и сама излучающая поверхность принадлежат общему твердотельному резонатору с частотой резонанса равной частоте колебаний излучающей поверхности и размещены вблизи пучностей этих смещений, находящейся между ними жидкости на частоте резонанса ее колебаний. С такой ячейкой в принципе можно осуществить резонансный режим работы вместе с жидкостью. Ясно, что при этом энергия волны, рассеиваемая на кавитации, будет максимальной. Однако среди существенных признаков прототипа отсутствуют требования к конструкции, обеспечивающие такой режим. На Фиг.2 описания патента EP 1810747, на которой показан вариант, выбранный прототипом, задано расстояние между плоскостями резонатора, с которых в жидкость распространяются колебания, равное длине их волны в жидкости. А расстояние между находящимися вблизи них пучностями колебательных смещений твердотельного резонатора указано равным половине длины волны в металле. То есть эти плоскости совершают в жидкости колебания в противоположных направлениях. Используя метод сложения встречных волн, в которых возможна кавитация, изложенный в [6], можно вычислить, что в этом случае средняя по высоте реактора амплитуда звукового давления в жидкости в нем составит 87% от средней амплитуды звукового давления в каждой из волн от таких поверхностей, если бы они излучались в бесконечное полупространство (см. Фиг.2). В этом состоит существенный недостаток прототипа, который препятствует получению технического результата изобретения при использовании его в качестве кавитационного реактора для обработки жидкостей. Главная его причина состоит в том, что в нем созданы условия для резонанса твердой части колебательной системы акустической ячейки, а условия резонанса в обрабатываемой жидкости не обеспечены. Поэтому мощность кавитации не является максимально возможной, которую можно было бы получить в нем от имеющихся источников колебаний.

Сущность изобретения заключается в следующем. Рассматривая объем обрабатываемой в реакторе жидкости, заключенный между плоскостями твердотельного резонатора, с которых в нее распространяются колебания, как часть колебательной системы акустической ячейки реактора, можно создать оптимальные условия суперпозиции этих колебаний. При таких условиях образуемые вблизи пучностей давления результирующей волны кавитационные области [3] будут занимать больший общий объем [6, 7]. Это сделает реактор более производительным.

Это можно сделать, учитывая тот известный факт [6, 8], что в воде плоско-упругая волна отдает способную порождать кавитацию энергию на расстоянии не более трех полуволн, а на длине половины волны колебаний в металле (когда точки концов отрезка колеблются в противоположных направлениях) укладывается приблизительно три полуволны колебаний той же частоты в жидкости. То есть не имеет смысла делать рабочий объем акустической ячейки реактора свыше 1,5 длины волны упругих колебаний жидкости, когда излучающие поверхности отстоят друг от друга на 0,5 длины волны колебаний металла. Тогда твердотельная часть колебательной системы акустической ячейки реактора должна быть как у прототипа, а высота акустической ячейки (расстояние между излучающими поверхностями) должна быть точно равна половине длины волны колебаний металла на той же частоте. Такие условия проще выполнить, когда твердотельная часть колебательной системы акустической ячейки является симметричной относительно центра масс, то есть источники колебаний (электроакустические преобразователи) расположены по обе стороны объема обрабатываемой жидкости. Известно [9], что геометрически симметричная относительно своего центра масс система упругих колебаний лучше удерживает резонанс. Кавитационной эрозии излучающих поверхностей при этом практически не будет. Поверхность корпуса реактора, оптимально выбирая его диаметр, можно поместить в эрозионно-безопасной зоне. А соединяющий между собой обе излучающие поверхности элемент твердотельного резонатора (стяжку) можно защитить от кавитации тонкостенным эрозионно-стойким покрытием типа резины или пластика [2].

Технический результат изобретения состоит в повышении акустической мощности сонохимического реактора, рассеиваемой в нем на кавитации, и увеличении производительности обработки в нем жидкости за счет снижения потерь энергии возбуждающего кавитацию ультразвука, без увеличения эрозии его поверхностей, в том числе с которых он излучается.

Указанный технический результат достигается за счет того, что у сонохимического реактора для обработки жидкостей, который включает заполняемый протекающей обрабатываемой жидкостью объем, ограниченный поверхностью корпуса, принадлежащими единой колебательной системе из металла двумя излучающими поверхностями и поверхностью стяжки между ними, первое отличие состоит в том, что центр масс этой системы является центром ее геометрической симметрии, для чего излучающие поверхности принадлежат акустическим волноводным трансформаторам одинаковой формы, размеров и массы, передающим когерентные синфазные плоско-упругие колебания с двух сторон от их источников в жидкость на частоте свободных упругих колебаний этой твердотельной колебательной системы, в состав которой они входят, а длина стяжки составляет половину длины волны колебаний в металле, из которого она изготовлена. Второе отличие реактора состоит в том, что на металлическую поверхность стяжки колебательной системы вплотную надета тонкостенная труба из эрозионно-стойкого материала.

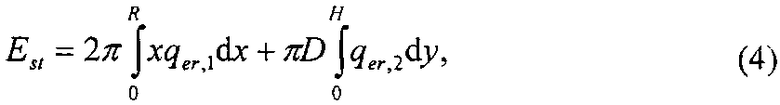

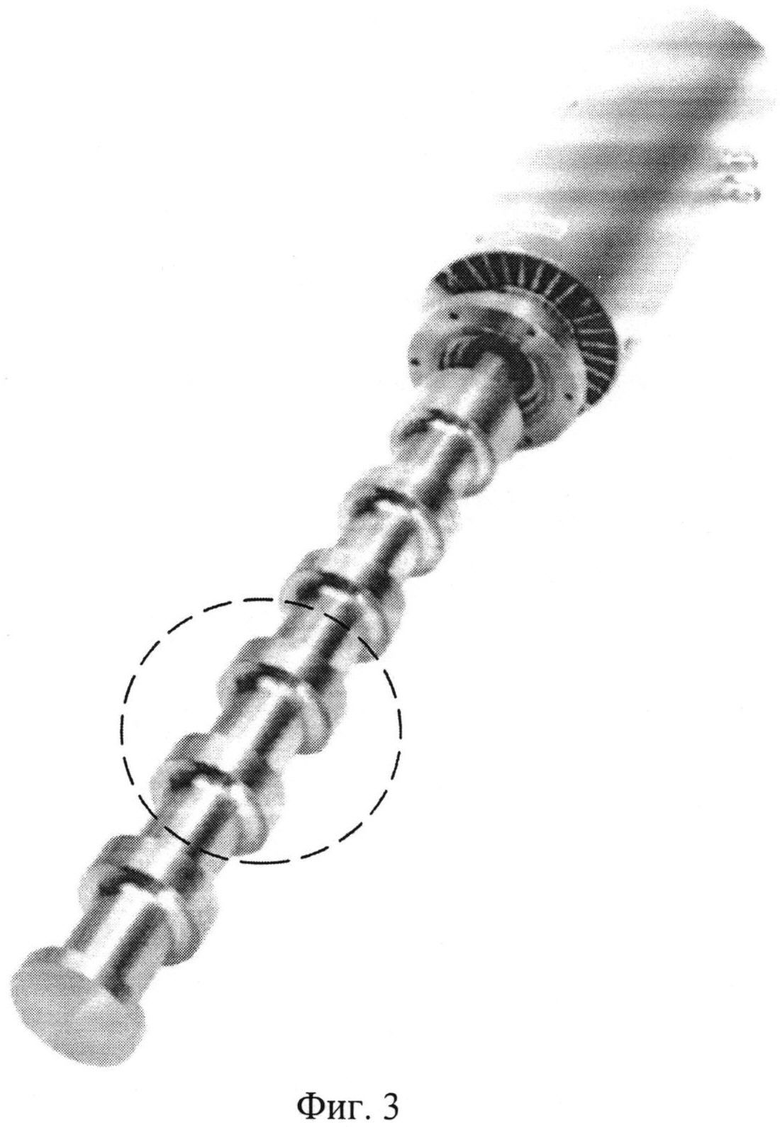

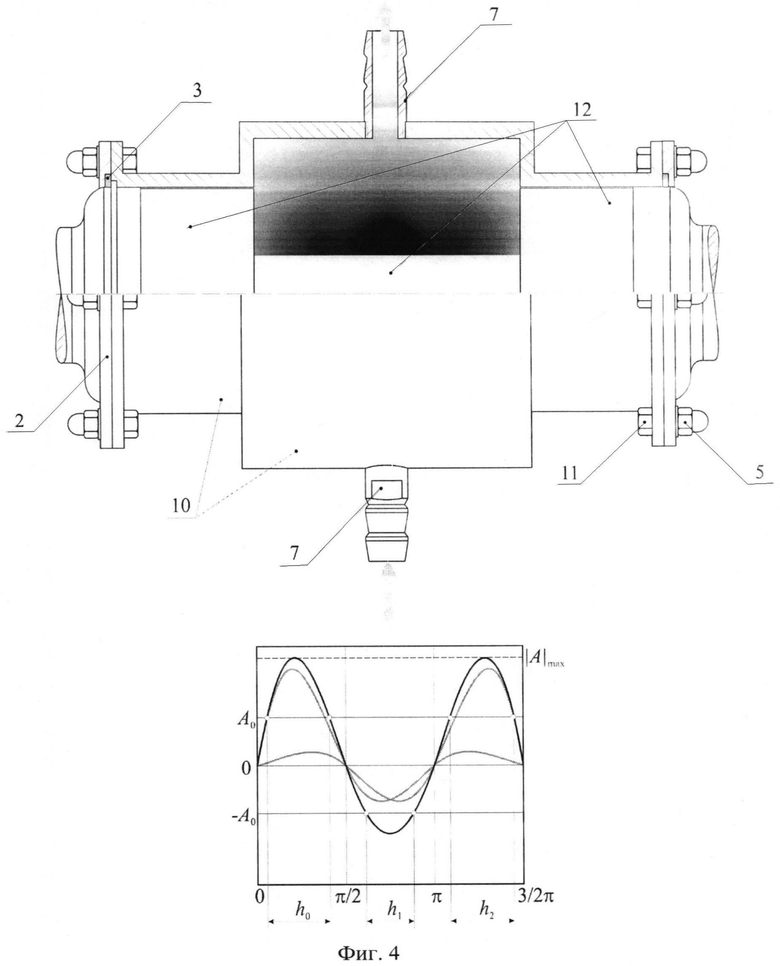

Было произведено сравнение прототипа с заявленным устройством. Сравнение выполнено путем постановки компьютерного эксперимента с математической моделью кавитационного реактора и принципом подобия кавитационных процессов, описанных в [6, 7]. Для этого в качестве эталона был выбран реактор с конструкцией, подобной рис.7,б [7]. Высота рабочей камеры Н эталона (расстояние между излучающими встречно когерентные плоско-упругие волны поверхностями) выбрана равной 1,5λ в жидкости, имеющей статическое давление ph=1 атм, скорость распространения плоско-упругих колебаний с и плотность ρ, близкие к параметрам чистой воды. Этот реактор, показанный на Фиг.1, состоит из корпуса камеры 1, изготовленного из стандартной бесшовной нержавеющей трубы наружным диаметром 90 мм, толщиной стенки 5 мм с приваренными к ней на концах круглыми фланцами с шестью соосными отверстиями в каждом для закрепления в нем посредством фланцев 2 через уплотнения 3 при помощи шпилек 4 и гаек 5 акустических волноводных трансформаторов 6 с торцами диаметром 79 мм, подобных таким, как описаны в [10], которые передают колебания источников (не показаны) в жидкость с понижением амплитуды. Размеры эталона выбраны так, чтобы при потребляемой его электроакустическими преобразователями электрической мощности максимальная амплитуда звукового давления в жидкости удовлетворяла бы концепции пищевой сонохимии [11]. Через рабочий объем реактора обрабатываемая жидкость проходит посредством штуцеров 7. Прототип (Фиг.2) представляет собой реактор с монолитной гантельной колебательной системой акустической ячейки, аналогичной изготавливаемой фирмой Hielscher Systems GmbH. Высота единичной ячейки прототипа (расстояние между излучающими колебания кольцевыми поверхностями) равна двум полуволнам в жидкости. По [EP 1810747, 2007] прототип может содержать ряд таких ячеек, образованных общей колебательной системой, показанной на Фиг.3. Прототип состоит из корпуса камеры 8, изготовленного из стандартной бесшовной нержавеющей трубы диаметром 146 мм с толщиной стенки 7 мм и твердотельной колебательной системы 9. Жидкость проходит сквозь объем камеры вдоль колебательной системы между ней и стенкой корпуса, как показано стрелками. Заявленный реактор (Фиг.4) также состоит из корпуса камеры 10, изготовленного сварным из стандартных бесшовных нержавеющих труб диаметром 102 мм толщиной стенки 6 мм и 146 мм толщиной стенки 7 мм, имеющего на концах фланцы с отверстиями для закрепления другими фланцами 2 с уплотнениями 3 при помощи болтов 11 и гаек 5 волноводных трансформаторов с диаметрами излучающих поверхностей 88 мм, которые передают колебания источников (не показаны) в жидкость с понижением амплитуды и также соединены между собой стяжкой (⌀ 32 мм) в единую твердотельную колебательную систему 12. Прототип и заявленный реактор имеют мощность источников колебаний, максимальную амплитуду давления результирующей волны и дисперсию пространственного распределения плотности мощности кавитации в объеме такие же, как у эталона.

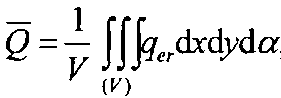

В результате сравнения были смоделированы производительности для вариантов реактора по обработке воды, используемой для нужд пищевой и фармацевтической промышленности, с целью усиления ее растворяющей способности и загрязнения ее продуктами эрозии по отношению к этим показателям эталонного реактора. Относительная производительность, так как во всех вариантах реактора использована одна частота колебаний f, вычислялась как отношение произведения среднеинтегральной в рабочем объеме камеры V объемной плотности эрозионной мощности кавитации  , где qer - объемная плотность эрозионной мощности кавитации в точке пространства кавитирующей жидкости с координатами х, α, y [7] на объем V к произведению показателей эталонного реактора:

, где qer - объемная плотность эрозионной мощности кавитации в точке пространства кавитирующей жидкости с координатами х, α, y [7] на объем V к произведению показателей эталонного реактора:

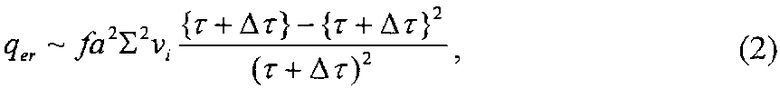

Вместо абсолютных значений qer в расчетах объемных плотностей эрозионной мощности кавитации, поскольку жидкость в вариантах одна и та же, использовались пропорциональные им величины [7]:

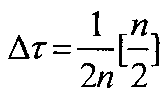

где: а - средний по n кавитационным областям коэффициент затухания суммарного возмущения давления от всех пузырьков в точке, для которой выполняется расчет; Σνi=S·Σhi - суммарный объем i=0…n кавитационных областей (S - площадь фронта результирующей волны в реакторе, равная площади излучающих колебания поверхностей); τ - среднее безразмерное время прихода возмущений давления от всех пузырьков n кавитационных областей в эту точку;  - поправка на фазу кавитационной области [7]; прямоугольными скобками обозначена целая, а фигурными - дробная часть числа. Длина пробега возмущения давления от кавитации за период гармонической волны при этом положена равной длине этой волны λ [7].

- поправка на фазу кавитационной области [7]; прямоугольными скобками обозначена целая, а фигурными - дробная часть числа. Длина пробега возмущения давления от кавитации за период гармонической волны при этом положена равной длине этой волны λ [7].

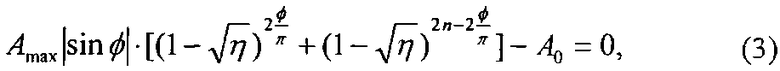

Размеры hi кавитационных областей на луче волны вычислялись, как рекомендовано [6, 7], в угловых единицах фазы в виде разности значений четных и нечетных положительных корней трансцендентного уравнения:

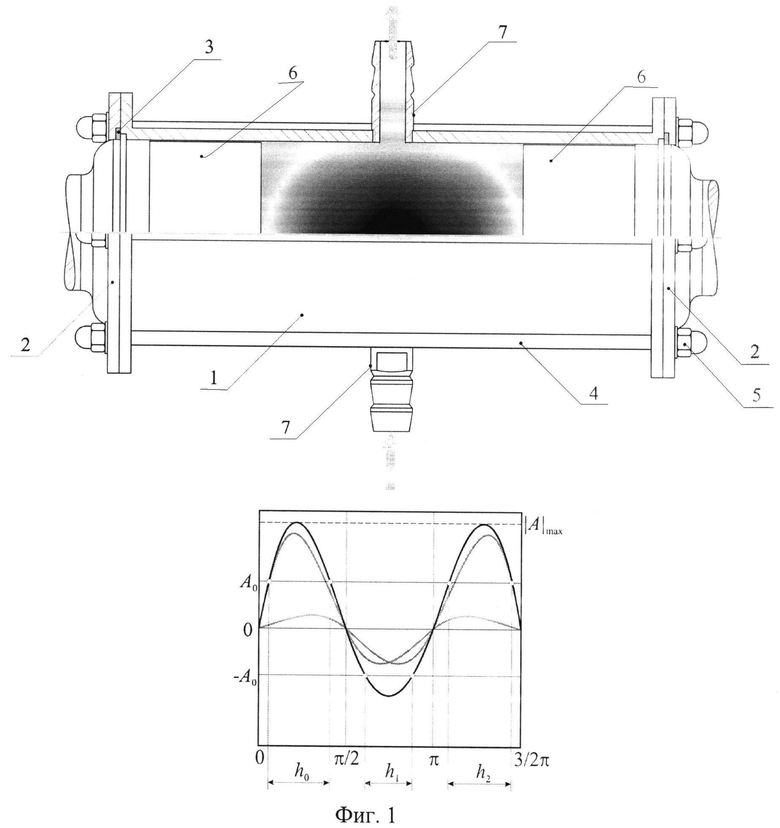

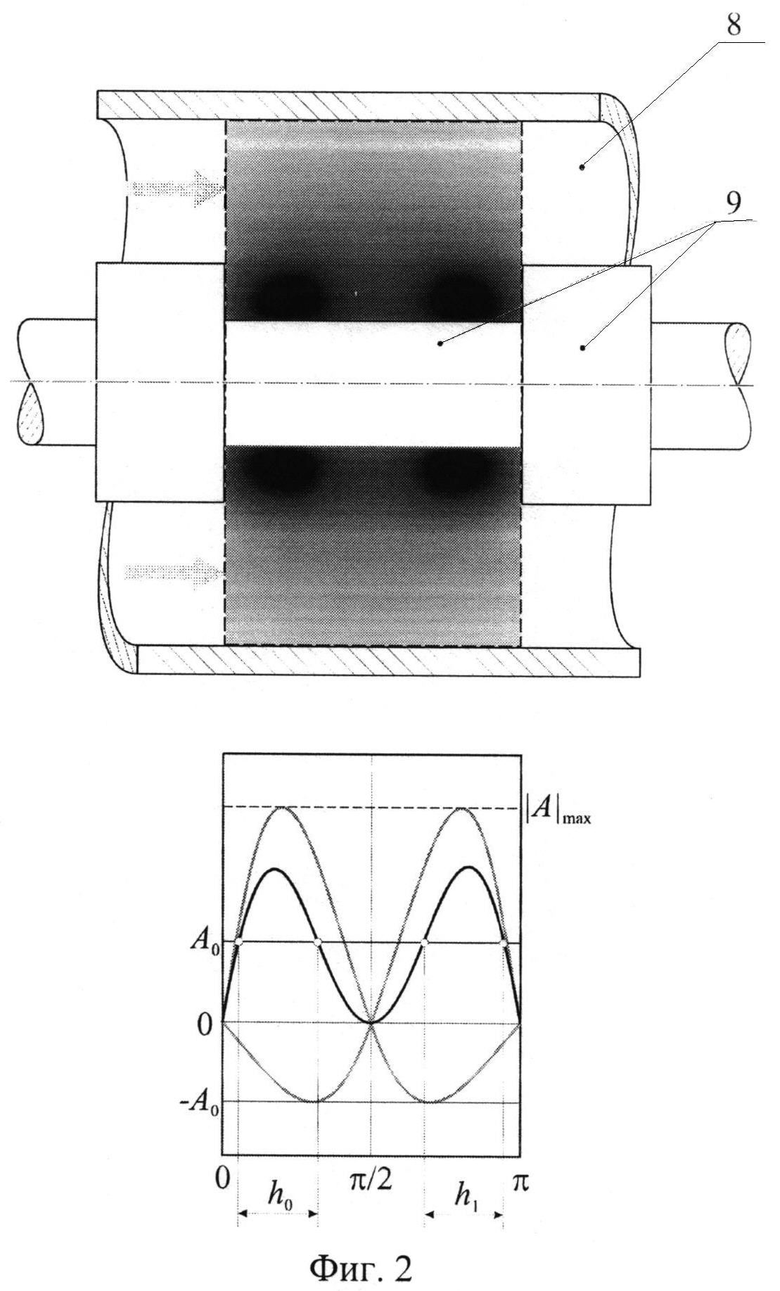

где Amax, A0 - максимальная при испускании колебаний в полупространство жидкости и пороговая для образования кавитации амплитуды звукового давления в волне; η - коэффициент рассеяния энергии волны на кавитации [8]. В линейные единицы они переводились делением на волновое число 2π/λ. Загрязнение воды продуктами эрозии вычислялось пропорционально интегральному значению объемной плотности эрозионной мощности Е на контактирующих с водой металлических поверхностях реакторов. Для эталона она равна:

а для прототипа и заявленного реактора:

где верхняя часть выражения относится к реакторам со стяжкой, защищенной эрозионно-стойким покрытием; R2, R1 - наружный радиус излучающей поверхности и радиус стяжки, соответственно; Н - высота рабочей камеры; D - ее диаметр; qer,1, qer,2, qer,3 - плотность эрозионной мощности кавитации в точках радиуса излучающей поверхности и лучей, отстоящих от оси симметрии на диаметр стенки камеры и на диаметр стяжки, соответственно. Результаты сравнения в значениях по отношению к эталону показаны в таблице 1.

Из таблицы видно, что прототип при одинаковой с эталоном мощности источников колебаний и аналогичной ему (чуть большей) дисперсии пространственного распределения плотности эрозионной мощности в рабочей камере имеет почти в три раза меньшую производительность обработки воды, и эрозию деталей конструкции, составляющую 40% от эрозии в эталоне, если металлическая поверхность стяжки не защищена и 20%, если она защищена эрозионно-стойким покрытием.

У заявленного реактора при аналогичной (чуть меньшей) дисперсии плотности эрозионной мощности в рабочей камере производительность в 3,5 раза выше, чем у эталона при в 3,9 раза высшей эрозии деталей конструкции при незащищенной стяжке и в 1,5 раза высшей, если она защищена. Понятно, что во втором случае, так как производительность обработки в 3,5 раза выше, загрязненность воды продуктами эрозии (ионами металла) будет в 2,3 раза меньше, чем в эталоне.

Таким образом, сравнение заявленного сонохимического реактора с прототипом, являющимся наиболее близким аналогом из технических решений, характеризующих известный заявителю уровень техники в области предмета изобретения, показывает, что заявленный реактор обладает существенными по отношению к указанному результату отличительными признаками.

При анализе этих отличительных признаков описываемого сонохимического реактора не выявлено каких-либо известных аналогичных решений, касающихся установления требований к размерам твердотельной части колебательной системы акустической ячейки реактора с целью увеличения его кавитационной мощности и производительности при одновременном снижения кавитационной эрозии поверхностей его деталей и бесполезных потерь энергии возбуждающей кавитацию упругой волны.

На Фиг.1 вверху совмещенным с осевым разрезом общим видом показана аналогичная рис.7,б из [7] конструкция реактора, который выбран эталоном для сонохимической обработки воды. Высота его рабочей камеры содержит три пучности давления в воде. На виде обозначены: 1 - корпус камеры внутренним диаметром 80 мм; 2, 3, 4 и 5 - фланцы и уплотнения, шпильки и гайки в корпусе закрепляются излучатели упругой волны; 6 - конечные части излучателей - акустические волноводные трансформаторы с излучающими торцами диаметром 79 мм, которые передают колебания от источников (не показаны) в жидкость; 7 - штуцеры для пропускания сквозь рабочий объем реактора обрабатываемой воды. В плоскости разреза камеры тоновым рисунком показано распределение объемной плотности эрозионной мощности кавитации (уменьшение от черного к белому). В нижней части показан график давлений при суперпозиции упругих волн, излучаемых торцами трансформаторов. Черная кривая - график давлений в результирующей волне, более светлые - графики давлений излучаемых каждым трансформатором волн. На оси абсцисс показана фаза в радианах при резонансной частоте колебательной системы.

На Фиг.2 вверху схематично изображена конструкция прототипа представляющего собой реактор с гантельной колебательной системой, аналогичной процессорам Hielscher Systems GmbH. Высота единичной ячейки (расстояние между излучающими колебания поверхностями) может содержать две пучности давления, в которых образуется кавитация в воде. Обозначены: 8 - корпус камеры внутренним диаметром 132 мм; 9 - фрагмент гантельной твердотельной колебательной системы. Габариты рабочего объема единичной акустической ячейки обведены пунктиром. В плоскости разреза камеры тоновым рисунком показано распределение объемной плотности эрозионной мощности кавитации (уменьшение от черного к белому). Внизу показан график давлений суперпозиции упругих волн, исходящих от излучающих поверхностей. Черная кривая - график давлений в результирующей волне, более светлые - графики давлений излучаемых каждой поверхностью. На оси абсцисс показана фаза в радианах при резонансной частоте колебательной системы.

На Фиг.3 показана твердотельная колебательная система с источником колебаний от процессора фирмы Hielscher Systems GmbH (Фото с сайта http://www.hielscher.com). Пунктиром обведен фрагмент, аналогичный показанному на Фиг.2.

На Фиг.4 вверху общим видом, совмещенным с осевым разрезом, показана конструкция заявленного реактора. Высота его рабочей камеры, такая же, как у эталона. На виде обозначены: 10 - корпус камеры внутренним диаметром 132 мм; 2, 3, 11 и 5 - фланцы и уплотнения, болты и гайки, которыми в корпусе закрепляются излучатели плоско-упругой волны; 12 - симметричная относительно центра ее масс твердотельная колебательная система, состоящая из двух акустических волноводных трансформаторов с излучающими торцами наружного диаметра 88 мм, которые передают колебания от источников (не показаны) в жидкость, соединенных стяжкой диаметром 32 мм; 7 - штуцеры для пропускания через рабочий объем обрабатываемой воды. В плоскости разреза камеры тоновым рисунком показано распределение объемной плотности эрозионной мощности кавитации (уменьшение от черного к белому). Внизу показан график давлений суперпозиции упругих волн, исходящих от излучающих поверхностей. Черная кривая - график давлений в результирующей волне, более светлые - графики давлений излучаемых каждой поверхностью. На оси абсцисс - фаза в радианах при резонансной частоте колебательной системы.

Заявленный реактор, в котором реализованы оба отличия, описан выше при компьютерном сравнении с прототипом, а его конструкция показана на Фиг.4. Для реализации изобретения корпус 10 такого реактора изготавливается сварным из стандартных бесшовных нержавеющих труб диаметром 146 мм толщиной стенки 7 мм и 102 мм толщиной стенки 6 мм с фланцами на концах, с помощью которых, съемных фланцев 2, уплотнений 3, болтов 11 и гаек 5, в нем крепится твердотельная цельнометаллическая колебательная система 12, например, из обладающих высокой акустической добротностью титановых сплавов, которая состоит из акустических волноводных трансформаторов, например, соответствующих [10], или [RU 2183141, 2000] и ввернутой в них стяжки. Она устанавливает расстояние между обращенными внутрь поверхностями трансформаторов, равное половине длины волны колебаний системы на частоте ее свободных упругих колебаний. С обоих концов к колебательной системе присоединены источники упругих волн - электроакустические преобразователи равной мощности, которые могут излучать в находящуюся в пространстве между торцами акустических трансформаторов когерентные синфазные колебания с частотой свободных упругих колебаний этой колебательной системы (не показаны). Эта когерентность обеспечивается тем, что преобразователи запитаны от одного и того же источника электрического питания, а синфазность тем, что длина волны свободных упругих колебаний воды на любой частоте втрое меньше длины волны в титановом сплаве [2, 12]. А распространяющиеся навстречу друг другу упругие волны с расстояния нечетного числа полуволн будут иметь равные фазы в любой точке общего луча.

Заявленный кавитационный реактор работает следующим образом. В обрабатываемую жидкость, пропускаемую через рабочую камеру реактора посредством штуцеров 7 (направление движения жидкости значения для достижения технического результата не имеет). С плоских поверхностей волноводных акустических трансформаторов колебательной системы 12, соединенных стяжкой, в жидкость распространяются упругие колебания, амплитуда давления которых уменьшается с расстоянием от этих поверхностей, так как энергия их трансформируется в энергию кавитации вблизи, пучностей звукового давления, где оно превышает порог кавитации, в образующихся там кавитационных областях (см. выражение 3 и Фиг.4). Таким образом, в жидкости устанавливается результирующая стоячая плоско-упругая волна с уменьшающейся к центру амплитудой, в которой и возникают эти кавитационные области, уменьшающейся к центру высоты hi, пульсирующие пузырьки которых производят полезную работу в жидкости. В отличие от прототипа, амплитуда результирующей волны в ее пучностях звукового давления становится выше амплитуды каждой из излучаемых встречно волн, поскольку расстояние между излучающими поверхностями соизмеримо с нечетным числом полуволн в жидкости и излучаемые ими волны синфазны, то есть их амплитуды складываются. Кроме того, на расстоянии длины стяжки между плоскими поверхностями твердотельной колебательной системы укладывается объем жидкости, длина которого между ними составляет нечетное число полуволн в ней. Это значит, что ее упругие колебания будут происходить в резонансе с твердотельной системой и их амплитуда будет максимально возможной. А квадрату амплитуды звукового давления пропорциональна рассеиваемая на кавитации энергия [7]. Эрозия находящихся в контакте с обрабатываемой жидкостью поверхностей камеры реактора и деталей колебательной системы и загрязнение жидкости ее продуктами будет не намного больше, чем у прототипа, поскольку производительность реактора будет выше, а, значит, и время нахождения в нем жидкости будет меньше. Но чтобы еще уменьшить загрязнение стяжки, которая располагается в кавитационно-активной зоне камеры реактора, на нее может быть надета вплотную тонкостенная трубка из эрозионно-стойкого материала, например, фторопласта.

Вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных ранее средств и методов, а также о способности достижения указанного выше технического результата при воплощении совокупности признаков изобретения.

БИБЛИОГРАФИЧЕСКИЕ ДАННЫЕ

1. Шестаков С.Д., Красуля О.Н., Ринк Р., Красуля Б.А., Бабак В.А. Усиление гидратации полярных компонентов растворов и дисперсных систем различного назначения с помощью ультразвуковой сонохимии // Материали за VII международна научна практична конференция «Achievement of High School - 2011», Том 28, Химия и химически технологии, 2011, София, «Бял ГРАБ-БГ» ООД, С.23-33.

2. Кнэпп Р., Дейли Дж., Хэммит Ф., Кавитация. - М.: Мир, 1974. - 348 с.

3. Шестаков С.Д. Основы технологии кавитационной дезинтеграции. - М.: ЕВА-пресс, 2001. - 173 с.

4. Горелик Г.С. Колебания и волны. - М.: Ф-МЛ. - 1959. - 572 с.

5. Шестаков С.Д. К теории кавитационного реактора 2 // Сборник трудов XIII сессии Российского Акустического Общества, М.: ГЕОС, Том 1, 2003, с.31-35.

6. Шестаков С.Д., Бефус А.П. Формулирование критерия подобия сонохимических реакторов при обработке сред, не обеспечивающих акустического резонанса. - М: Деп. в ВИНИТИ РАН, №840-В2008, 27 с.

7. Шестаков С.Д. Многопузырьковая акустическая кавитация: Математическая модель и физическое подобие // Электронный журнал «Техническая акустика», http://www.ejta.org, 2010, 14.

8. Физика и техника мощного ультразвука. Мощные ультразвуковые поля // под ред. Л.Д. Розенберга. - М: Наука, 1968.

9. Бергман Л. Ультразвук и его применение в науке и технике. - М: ИИЛ, 1956, С.58-62.

10. Шестаков С.Д. Новый класс волноводных акустических трансформаторов // Ультразвуковые технологические процессы 2000: Тез. докл. междунар. науч.-техн. конф. - Архангельск: 2000. - С.193-197.

11. Шестаков С.Д., Красуля О.Н. Исследования и опыт применения сонохимических технологий в пищевой промышленности // Электронный журнал «Техническая акустика», http://www.ejta.org, 2010, 10

12. Холопов Ю.Н. Ультразвуковая сварка. - Л.: Машиностроение, 1972.

Изобретение относится к аппаратам для физико-химической обработки ультразвуковой кавитацией истинных и коллоидных растворов, а также дисперсных систем, фазы которых могут включать живые формы, путем инициирования в средах таких растворов сонохимических реакций и кавитационной эрозии их фаз. Сонохимический реактор для обработки жидкостей включает заполняемый протекающей через него жидкостью рабочий объем, ограниченный поверхностью корпуса, принадлежащими единой твердотельной колебательной системе из металла двумя излучающими поверхностями и поверхностью стяжки между ними, при этом центр масс этой системы является центром ее геометрической симметрии для чего излучающие поверхности принадлежат акустическим волноводным трансформаторам одинаковой формы, размеров и массы, передающим когерентные синфазные плоско-упругие колебания с двух сторон от источников в жидкость на частоте свободных упругих колебаний этой твердотельной колебательной системы из металла, в состав которой они входят, а длина стяжки составляет половину длины волны колебаний в металле, из которого она изготовлена. Изобретение обеспечивает повышение акустической мощности кавитационного реактора и увеличение производительности обработки в нем жидкости за счет снижения потерь энергии возбуждающего кавитацию ультразвука. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Сонохимический реактор для обработки жидкостей, включающий заполняемый протекающей через него жидкостью рабочий объем, ограниченный поверхностью корпуса, принадлежащими единой твердотельной колебательной системе из металла двумя излучающими поверхностями и поверхностью стяжки между ними, отличающийся тем, что центр масс этой системы является центром ее геометрической симметрии для чего излучающие поверхности принадлежат акустическим волноводным трансформаторам одинаковой формы, размеров и массы, передающим когерентные синфазные плоско-упругие колебания с двух сторон от источников в жидкость на частоте свободных упругих колебаний этой твердотельной колебательной системы из металла, в состав которой они входят, а длина стяжки составляет половину длины волны колебаний в металле, из которого она изготовлена.

2. Сонохимический реактор по п.1, отличающийся тем, что на металлическую поверхность стяжки колебательной системы вплотную надета тонкостенная труба из эрозионно-стойкого материала.

| КАВИТАЦИОННЫЙ РЕАКТОР | 2004 |

|

RU2254912C1 |

| АКУСТИЧЕСКАЯ ЯЧЕЙКА СОНОХИМИЧЕСКОГО РЕАКТОРА | 2008 |

|

RU2392047C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД | 2002 |

|

RU2209112C1 |

| US 4618263 A, 21.10.1986 | |||

Авторы

Даты

2015-04-10—Публикация

2013-09-09—Подача