Предпосылки создания изобретения

Окрашенные металлические поверхности, которые, например, можно встретить в транспортных средствах, повсеместно распространены. При нормальном использовании эти поверхности регулярно подвержены воздействию погодных условий, таких как дождь, снег, ледяной дождь, льдообразование и другие осадки, а также примеси в окружающей среде (например, грязь, сажа, пыль, примеси в воздухе, осадки на дорожной поверхности, отходы птиц и других животных и т.д.). Желательно поддерживать физические условия транспортных средств посредством чистки и мойки, а в некоторых случаях чистки и мойки с последующим глянцеванием и полировкой.

Множество продуктов, предназначенных для улучшения или восстановления покрытий транспортных средств, доступны на рынке для выполнения вышеназванных задач. Продукты, которые легки в использовании, которые обеспечивают идеальный внешний вид транспортного средства и которые впоследствии могут сохранить такой внешний вид даже после повторяющегося или длительного воздействия природных условий или частых чисток или моек, особенно ценны.

Патент США №7562966, который называется “Безводный защитный химический состав для серебряных и других поверхностей”, относится к защитным составам поверхностей и предназначен для использования на металлических поверхностях и в некоторых вариантах воплощения изобретения включает один или более сополимеров, совместный растворитель и гексаметилдисилоксан.

Сущность изобретения

В одном варианте воплощения изобретения реализован состав защитного покрытия, включающий акриловую смолу, реакционно-способный полисилоксан или его исходный реагент, гексаметилдисилоксан и систему растворителей, при использовании которых капля воды, упавшая на поверхность в порядке испытания сброса воды, описанного в настоящем документе (панель после нанесения защитного состава поверхности), стекает с панели за 10 или менее секунд. В некоторых вариантах воплощения изобретения капля воды стекает с панели за 5 или менее секунд.

В другом варианте воплощения изобретения реализован состав защитного покрытия, включающий акриловую смолу, реакционно-способный полисилоксан или его исходный реагент, гексаметилдисилоксан и систему растворителей, при использовании которых состав защитного покрытия после нанесения на окрашенную металлическую панель автотранспортного средства при температуре 70°F±5°F (21,1°C±2,8°C) высыхает за 3-5 минут и затем поверхность может быть подвержена глянцеванию вручную при помощи сухой материи до достижения чистой поверхности без разводов.

Еще в одном варианте воплощения изобретения реализован состав защитного покрытия, включающий приблизительно от 0,2% по массе до менее чем около 3,2% по массе акриловой смолы (исходя из массы состава защитного покрытия), реакционно-способный полисилоксан или его исходный реагент, гексаметилдисилоксан и систему растворителей.

Вышеприведенная сущность изобретения не предназначена для описания каждого варианта воплощения изобретения или каждой реализации составов защитных покрытий, описанных в настоящем документе. Более полное понимание изобретения станет очевидным и воспринятым в полной мере по упоминанию следующего подробного описания и его пунктов.

Подробное описание

При использовании в настоящем документе и приложениях к нему существительные в единственном числе сохраняют свое значение во множественном числе, если только контекстом четко не определено иное. Таким образом, упоминание существительного в единственном числе может подразумевать одно или более существительных и их эквивалентов, известных специалистам в данной области техники. Более того, слова, сопровождающие существительные, такие как “один”, “любой”, “этот” и выражения типа “не менее одного”, “один или более” используются взаимозаменяемо. “Не менее одного” означает единицу и числа больше единицы (например, не менее 2, не менее 4, не менее 6, не менее 8, не менее 10, не менее 25, не менее 50, не менее 100 и т.д.). Области, указываемые по конечным точкам, означают все числа, включенные в данную область (например, от 1 до 10 включает 1,4; 1,9; 2,33; 5,75; 9,98 и т.д.)

Далее термин “и/или” означает один или все перечисляемые элементы или сочетание любых двух или более перечисляемых элементов. Термин “включает” и его возможные варианты не имеют ограничивающего значения там, где данные термины используются для сопроводительного описания. При описании компонентов защитного состава поверхности все упоминания по массе в % или % по массе представлены, исходя из массы состава защитного покрытия.

Составы, характеризуемые изобретением, обеспечивают защитное покрытие поверхности, на которую они наносятся. В отдельных примерных воплощениях изобретения состав защитного покрытия может обеспечить превосходный внешний вид металлической поверхности, например, окрашенной металлической поверхности транспортного средства (автомобиль, грузовой автомобиль, мотоцикл и т.д.). Предпочтительно такие составы могут содействовать сохранению превосходного внешнего вида даже после длительного воздействия погодных условий на окрашенные металлические поверхности или при их регулярных чистках и мойках.

Погодные условия, такие как дождь, снег, ледяной дождь, льдообразование и другие осадки могут ухудшать внешний вид окрашенной металлической поверхности, например поверхности в транспортном средстве, потому что осадки испаряются и могут выделять грязь, сажу и другие вещества, загрязняющие окружающую среду, а также оставляют невидимые “водяные знаки” или “водяные пятна” на окрашенной металлической поверхности.

Помимо этого регулярный уход за транспортным средством предполагает его мойку смесью воды с чистящим средством, после чего транспортное средство омывается водой для удаления скопившихся веществ, загрязняющих окружающую среду, вместе с остатками чистящего средства. Промывочная вода, которая остается за помытой поверхностью, в итоге испаряется, но может оставлять “водяные знаки” или “водяные пятна”, которые, чтобы их удалить, необходимо последовательно протереть, отшлифовать или отполировать. Это задача, требующая времени, но в то же время ее выполнение владельцами транспортных средств обеспечивает высокое качество покрытия и превосходный внешний вид транспортного средства.

Отдельные примерные воплощения составов защитного покрытия могут содействовать превосходному гранулированию воды на окрашенных металлических поверхностях, на которые они наносятся. Такие составы приводят к формированию или гранулированию большого количества маленьких, округлых, полусферических капель воды (как вследствие воздействия осадков, так и во время обычных моек и промывок транспортных средств).

Эти капли воды испаряются гораздо быстрее, чем меньшее количество больших, плотных капель воды, которые с большей вероятностью образуются на окрашенной металлической поверхности, на которую был нанесен состав защитного покрытия, характеризуемый примерными воплощениями изобретения. Таким образом, состав защитного покрытия, описанный в настоящем документе, может содействовать более быстрому высыханию окрашенной металлической поверхности, на которую был нанесен данный состав, что привело к ее последующему увлажнению.

Отдельные примерные воплощения составов защитных покрытий могут обеспечивать сброс воды с окрашенной металлической поверхности, на которую они были нанесены. Это свойство может позволить воде «стекать» с окрашенной металлической поверхности более легко, тем самым уменьшая водяные знаки или водяные пятна, которые возможно придется удалять после испарения остатков воды.

В некоторых вариантах воплощения изобретения составы защитных покрытий могут образовывать чистое, не содержащее пятен, а в некоторых случаях стекловидное покрытие окрашенной металлической поверхности транспортного средства после мойки и промывки и без необходимости в существенном глянцевании поверхности. Желательно, чтобы составы защитных покрытий обеспечивали существенную стойкость для поддержания приемлемых характеристик и желаемого внешнего вида даже после частых моек и промывок транспортного средства.

Окрашенные металлические поверхности, которые, например, встречаются в транспортных средствах, можно рассматривать как обладающие желаемым и ослепительным внешним видом, если они темные и блестящие. Некоторые примерные воплощения изобретения составов защитных покрытий могут содействовать поддержанию темного и блестящего вида окрашенной металлической поверхности, на которую они были нанесены, а также могут препятствовать обесцвечиванию или ухудшению такого вида, которые могут иметь место, так как окрашенная поверхность подвержена воздействию погодных условий и утрачивает свои свойства с течением времени.

Кислотный дождь (т.е. осадки, имеющие необычно высокий рН) принадлежит к числу вредных воздушных примесей и других веществ, загрязняющих окружающую среду, которые могут воздействовать на окрашенную металлическую поверхность. Коррозионное воздействие кислотного дождя может ускорить ухудшение качества окрашенной металлической поверхности. Некоторые примерные воплощения изобретения составов защитных покрытий, описанные в настоящем документе, могут обеспечить более полную защиту против коррозионного воздействия кислотного дождя (например, потускнения и вытравливания поверхности) и более легкое удаление таких эффектов (например, посредством промывки водой) в случае их возникновения, а также улучшают сопротивление ухудшению качества окрашенной металлической поверхности, которое может произойти в противном случае.

Как отмечено выше, иногда желательно поддерживать физическое состояние автотранспортного средства посредством его глянцевания или полирования с использованием составов для глянцевания, воска, полировочных составов, лаков и других украшающих средств после мойки и промывки транспортного средства. Для содействия в выполнении данных задач было разработано множество инструментов, таких как электронные ротационные полировальные машины и полировальные машины двойного действия. Однако в руках невнимательного или небрежного пользователя эти инструменты могут повредить окрашенную поверхность транспортного средства и/или привести к выработке существенного количества тепла, которое приведет к обесцвечиванию.

Отдельные примеры воплощения изобретения составов защитных покрытий, описанных в настоящем документе, могут предлагать более полную защиту от повреждения окрашенной металлической поверхности, которое может произойти при использовании электронных полировальных машин или под воздействием высоких температур.

Составы защитных покрытий массово включают и более предпочтительно состоят в значительной степени из акриловой смолы, реакционно-способного полисилоксана или его исходного реагента, гексаметилдисилоксана и системы растворителей. Эти составы представлены в виде чистых жидкостей, которые имеют водообразную вязкость. В некоторых воплощениях изобретения составы могут иметь относительную плотность приблизительно от 0,75 до 0,8 г/мл. Акриловая смола и реакционно-способный полисилоксан или его исходный реагент присутствуют в составах в качестве физической смеси.

Составы защитных покрытий обычно изготовлены в однокомпонентном виде, который подразумевает прямое нанесение на поверхность без предварительного сочетания состава с другим сореагентным материалом. Предпочтительно это свойство позволяет составам защитных покрытий легко наноситься вручную за один шаг. Отдельные примерные воплощения изобретения составов защитных покрытий могут быть пригодны для длительного хранения и/или нечувствительны к влаге, тем самым обеспечивая возможность их хранения и использования через длительные периоды времени без использования специальных контейнеров или ухудшения свойств.

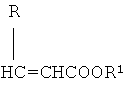

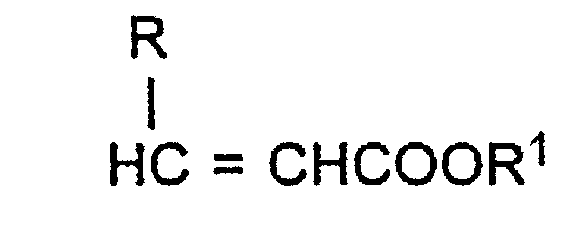

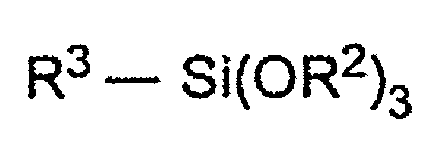

Полезная акриловая смола включает полимеры и сополимеры из одного или более мономеров (метил)акрилата. (Выражение “(метил)акрилат” означает, что включены как формы акрилата, так и формы метилакрилата мономера). Подходящие мономеры (метил)акрилата включают мономеры, соответствующие структуре:

где R - это Н или -СН3 (метил), а Rl - нормальная неразветвленная цепь или разветвленная алкиловая группа, включающая от 1 до 10 атомов углерода, хотя мономеры, в которых R1 имеет меньше атомов углерода (например, от 1 до 6 или 1 до 4 атомов углерода), могут быть более предпочтительны. Отдельные примеры полезных (метил)акрилат мономеров, которые могут быть полимеризованы сами по себе или с другими (метил)акрилат мономерами, включают метил(акрилат), этил(метил)акрилат, n-пропил(метил)акрилат, изо-пропил (метил)акрилат, n-бутил(метил)акрилат, изо-бутил(метил)акрилат, t-бутил(метил) акрилат и гекси(метил)акрилат. (Метил)акрилат мономеры могут быть дополнительно дополимеризованы с другими подходящими мономерами такими как стирол для получения, например, стирол(метил)акрилат сополимера и включения таковых в состав акриловых смол, которые могут быть использованы.

Примеры доступных на рынке акриловых смол, которые могут быть использованы, включают PALAROID В-67 и PALAROID B-67MT, каждый из которых производится Дау Кемикал Компани, Мидланд, Мичиган, США (Dow Chemical Company, Midland, Michigan, USA) и LUSTER SEAL 300, выпускаемый Ойклид Кемикал Компани, Кливленд, Огайо, США (Euclid Chemical Company, Cleveland, Ohio, USA).

При увеличении акриловой смолы в составе стойкость получившегося защитного покрытия может быть приемлемой, но, вероятно, состав будет наноситься на поверхность более тяжело (например, возможно будет тяжело вытереть все излишки состава или же состав может привести к образованию нежелательных полос, а не чистого покрытия без полос), а также может уменьшиться его способность сбрасывать воду.

При уменьшении акриловой смолы в составе стойкость защитного покрытия может быть уменьшена. В результате поверхность, на которую был нанесен состав защитного покрытия, может впоследствии потребовать более частых обработок для поддержания желаемого уровня свойств.

В пределах данных параметров полезное минимальное количество акриловой смолы может быть приблизительно не менее 0,2% по массе, или приблизительно не менее 0,23% по массе, или приблизительно не менее 0,45% по массе. Также в пределах данных параметров полезное максимальное количество акриловой смолы может быть приблизительно менее 3,2% по массе, или приблизительно менее 3% по массе, или приблизительно менее 2,3% по массе, или менее 2% по массе. Подходящие рамки количества акриловой смолы могут быть получены посредством сочетания значений любого из полезного минимального количества и максимального количества, например, для достижения пределов приблизительно от 0,2 до 2,3% по массе акриловой смолы. Количество акриловой смолы приблизительно от 0,6 до 0,7% по массе считается общеполезным.

Составы защитных покрытий также включают реакционно-способный полиорганосилоксан, хотя в некоторых воплощениях изобретения, как поясняется ниже, данный компонент может быть частично или полностью заменен подходящим исходным реагентом. Реакционно-способный полиорганосилоксан относится к полиорганосилоксанам (т.е. полимерам, обладающим структурой основной цепи из атомов кремния и кислорода, изменяющихся при появлении и повторяющихся с частями гидрокарбона, прикрепляемыми к атомам силикона в качестве боковых и конечных групп), в которых не менее одной части боковых и/или конечных групп гидрокарбона были заменены или замещены другими органическими функциональными группами, которые могут вступать в реакцию с поверхностью, на которую наносится состав защитного покрытия.

Составы защитных покрытий, описанные в настоящем документе, обладают особой полезностью при взаимодействии с окрашенными металлическими панелями, встречающимися в транспортных средствах. Обычно эти панели включают цветной или пигментный базовый слой, вышележащий слой и защитный прозрачный слой, а упоминание в настоящем документе окрашенных металлических панелей, встречающихся в транспортных средствах, означает панели подобной конструкции.

Условные защитные прозрачные слои образованы акриловой, уретановой и уретан-акриловой смолами. Соответственно реакционно-способная функциональная группа, присутствующая в реакционно-способном полиорганосилоксане может включать группы, способные вступать в реакции и образовывать химические связи с прозрачными слоями транспортных средств или акриловой, уретановой или уретан-акриловой поверхностью.

Подходящие реакционно-способные органические группы для включения в реакционно-способный полиорганосилоксан содержат акриловые группы, аминогруппы, эпоксидные группы, гидроксильные группы, меркаптогруппы и метакриловые группы. Аминогруппы, включающие основные, дополнительные и/или третичные аминогруппы, являются полезными.

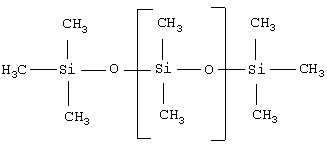

Подходящие реакционно-способные полиорганосилоксаны включают полидиметилсилоксаны, которые могут соответствовать следующей общей структуре:

где n - целая структура, имеющая значение не менее 1, и в котором одна или более частей -СН3 заменена боковой группой и/или конечной группой, которая является или включает реакционно-способную органическую группу, такую как группы описанные выше.

Примеры реакционно-способных полидиметилсилоксанов включают аминомодифицированные полидиметилсилоксаны, относящиеся к полидиметилсилоксанам, в которых одна или более частей -СН3 были заменены одной или более боковыми группами и/или одной или более конечными группами, которые являются или включают основную аминогруппу, дополнительную аминогруппу, третичную аминогруппу или смесь основной, дополнительной и третичной аминогрупп.

Как отмечено выше, реакционно-способный полиорганосилоксан может быть частично или полностью заменен в составе подходящим исходным реагентом, который относится к материалу, способному преобразовываться в реакционно-способный полиорганосилоксан, такому как описанные в настоящем документе.

Исходные реагенты реакционно-способного полиорганосилоксана включают олигомерные и частично полимеризованные версии реакционно-способных полиорганосилоксанов (например, полидиметилсилоксаны), описанные выше, которые способны далее полимеризироваться.

Полезные реакционно-способные исходные реагенты полиорганосилоксана также включают органосиланы (мономерные кремнийорганические химические вещества, которые содержат не менее одной углеродо-кремниевой связи), которые могут преобразовываться в реакционно-способные полидиметилсилоксаны и другие реакционно-способные полиорганосилоксаны, такие как описанные выше. В целом органосиланы, содержащие гидроксильную группу таким образом, что они могут вступать в реакцию с другими гидроксильными группами органосиланов (например, при конденсационной полимеризации) для образования полидиметилсилоксанов и других реакционно-способных полиорганосилоксанов, являются полезными. Другие органосиланы, которые являются подходящими реакционно-способными исходными реагентами полиорганосилоксана, включают в свой состав органосиланы, которые могут гидролизироваться в присутствии влаги с конечным гидролизным продуктом (продуктами), способным вступать в дальнейшие реакции (например, при конденсационной полимеризации) для достижения реакционно-способных полидиметилсилоксанов и других реакционно-способных полиорганосилоксанов.

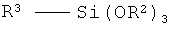

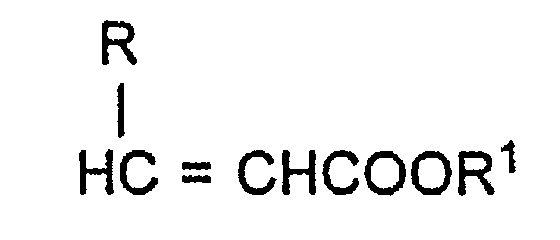

Органосиланы, которые могут быть задействованы в качестве реакционно-способных исходных реагентов полиорганосилоксанов, в определенных вариантах воплощения изобретения составов защитных покрытий включают триалкоксисиланы, такие как триметоксисилан и тритоксисилан, соответствующие следующей структуре:

где R2 - это -СН3 или -СН2СН3, a R3 - является алкилгруппой, выборочно содержащей акрилоксигруппы, метакрилоксигруппы, глюцидоксигруппы и аминогруппы. Отдельные примеры таких органосиланов включают тритоксилан, гамма-метакрилоксипропилтриметоксилан, гамма-глюцидоксипропилтриметоксилан и гамма-аминопропилтритоксилан.

Другие примеры органосиланов, которые могут действовать как реакционно-способные исходные реагенты полиорганосилоксанов, включают тетра(триалкилсилокси)силаны, такие как соответствующие следующей общей структуре:

Si(OSi(R4)3)3

где каждый R4 является алифатическим радикалом, одинаковым или отличным. В одном варианте воплощения изобретения каждый R4 - -СН3 для получения тетра(триметилсилокси)силана.

Коммерческие примеры органосиланов, подходящих для использования в качестве исходных реагентов для получения реакционно-способных полиорганосилоксанов (например, полидиметилсилоксанов), включают Dow Coming 20 Release Coating (разделительное покрытие), выпускаемую Дау Корнинг Корпорейшн, Мидланд, Мичиган, США (Dow Coming Corporation, Midland, Michigan, USA), KF-859, KF-860, KF-8012 и Silicone Textile Softener Base KF-8704 (мягчитель текстиля на кремниевой основе), выпускаемые Шин-Этсу Кемикал Компани, Лтд., Токио, Япония (Shin-Etsu Chemical Co., Ltd., Tokyo, Japan) и Silquest A-1110 Silane, выпускаемый Моментив Перформанс Материале, Олбани, Нью-Йорк, США (Momentive Performance Materials, Albany, New York, USA).

При уменьшении количества реакционно-способного полиорганосилоксана или исходного реагента в составе защитного покрытия свойства гранулирования воды состава покрытия могут быть менее выражены. В дополнение способность состава защитного покрытия сбрасывать воду с поверхности, на которую нанесен состав, может быть менее эффективной в части сокращения образования водяных знаков или водяных пятен, а также менее стойкой.

С другой стороны, при увеличении реакционно-способного полиорганосилоксана или исходного реагента в составе защитного покрытия состав может стать слишком маслянистым, что может усложнить простую процедуру нанесения состава и достижения чистого покрытия без полос на покрываемой поверхности.

Согласно данным принципам полезное минимальное количество реакционно-способного полиорганосилоксана или исходного реагента может быть приблизительно не менее 0,005% массы, или приблизительно не менее 0,02 массы %, или приблизительно не менее 0,08 массы %. Также в пределах данных параметров полезное максимальное количество реакционно-способного полиорганосилоксана или исходного реагента может быть меньше, чем приблизительно 0,1% массы или может составлять приблизительно 0,3% массы, или - 0,4% массы. Подходящие области количества реакционно-способного полиорганосилоксана или исходного реагента могут быть достигнуты посредством сочетания значений любого полезного минимального и максимального количества, указанных выше, например, для достижения области значений приблизительно от 0,02 до 0,3% по массе.

Гексаметилдисилоксан (ГМДС) также является компонентом состава защитного покрытия. ГМДС облегчает нанесение состава защитного покрытия на поверхность и содействует достижению гладкого, равномерно толстого слоя состава защитного покрытия на поверхности. При уменьшении количества ГМДС может быть осложнено нанесение состава защитного покрытия таким образом, чтобы получился гладкий, равномерно толстый слой на поверхности, а время, требуемое для высыхания состава защитного покрытия, может быть дольше, чем хотелось бы.

При увеличении количества ГМДС растворимость других компонентов может быть подвержена отрицательному воздействию, а состав может быть не столь эффективным при сбросе воды с поверхности, на которую он был нанесен.

Согласно данным принципам полезное минимальное количество ГМДС может превышать 12% по массе или может быть приблизительно не менее 18%. Также в пределах данных параметров полезное максимальное количество ГМДС меньше 30% по массе или может быть приблизительно менее 28% по массе. Подходящие области количества ГМДС могут быть достигнуты посредством сочетания значений любого полезного минимального и максимального количества, указанных выше, например, для достижения области приблизительно от 18 до 28% по массе. Использование 24% по массе ГМДС считается общеполезным.

Составы защитного покрытия также включают подходящую систему растворителей, которая относится к сочетанию двух или более различных растворителей для обеспечения желаемых свойств состава. Сочетания растворителей выбираются для получения скользкого состава защитного покрытия, обладающего хорошей способностью к растеканию и которое можно легко нанести на поверхность, а также которое не испаряется слишком быстро или слишком медленно и позволяет удалять излишки состава защитного покрытия без образования полос, которые портят внешний вид окончательно обработанной, покрытой поверхности и повышают растворимость других компонентов состава защитного покрытия, особенно акриловой смолы и реакционно-способного полиорганосилоксана или исходного реагента.

Один класс полезных растворителей включает изопарафины: например, маслообразные, полностью насыщенные, нормальные и/или разветвленные цепи алифатических углеводородов, имеющие от 9 до 13 атомов углерода и температуру возгорания (согласно измерениям D56 американского общества испытания материалов) приблизительно от 100°F до 270°F (приблизительно от 38°C до 132°C). Примеры приемлемых изопарофиновых растворителей, доступных на рынке, включают множество продуктов серии ISOPAR, выпускаемой ЭксонМобил Кемикал Компани, Хьюстон, Техас, США (ExxonMobil Chemical Company, Houston, Texas, USA), в частности ISOPAR G, ISOPAR L, ISOPAR M и ISOPAR V.

В случае применения количество изопарафинового растворителя должно быть достаточным для предотвращения слишком быстрого испарения состава защитного покрытия во время нанесения, которое может привести к образованию полос или по-иному осложнить удаление излишних остатков состава. Однако слишком большое количество изопарафинового растворителя может привести к осаждению других компонентов состава защитного покрытия или к образованию состава, который испаряется слишком медленно и который тяжело наносить на поверхность.

Согласно данным принципам количество изопарафинового растворителя обычно более 5% по массе и может составлять приблизительно не менее 25% по массе, но обычно оно менее 45% по массе и может быть приблизительно менее 40% по массе. Подходящие области количества изопарафинового растворителя могут быть достигнуты посредством сочетания любых значений полезного минимального и максимального количества, указанных выше, например, для достижения области приблизительно от 25 до 40% по массе.

Другие полезные растворители, которые могут быть использованы в соответствующих сочетаниях, включают: ацетон, короткие прямые или разветвленные цепи спиртов (например, этанол, пропанол, бутанол и т.д.); дипропиленглюколь монопропилиден; и полисилоксан, который не замещает органические группы, способные вступать в реакцию с поверхностью, на которую наносится состав защитного покрытия (например, полидиметилсилоксан и циклосилоксаны, такие как гексаметилциклотрисилоксаны, октаметилциклотетрасилоксаны, декаметилциклопентасилоксаны и додекаметилциклогесасилоксаны). Смесь ацетона и изопарафина является полезной.

Если приемлемо, другие ингредиенты могут быть включены в составы защитных покрытий для обеспечения желаемых свойств. Например, краски или другие красители, ароматизаторы, душистые вещества, триметилкремний, флоуметры, выравнивающие средства, загустители и другие добавки и вспомогательные средства.

Составы защитного покрытия легки в использовании. Небольшое количество состава защитного покрытия наносится на обрабатываемую поверхность. Например, приблизительно 6 капель/фут2 (65 капель/м2) могут быть использованы в зависимости от условий обрабатываемой поверхности (поверхности, со следами погодных осадков или искажения могут быть улучшены посредством нанесения большего количества состава защитного покрытия).

Один удобный подход предполагает равномерное распределение состава по поверхности в одно действие посредством растирания вручную сухой материей или прокладкой (например, замшей или микроволокнистой материей или прокладкой из пеноматериала) с осуществлением налагаемых круговых мазков. Излишки состава могут быть удалены с поверхности, а состав должен высохнуть. Предпочтительно, чтобы состав высыхал в течение оптимального периода времени от 3 до 5 минут в условиях около 70°F±5°F (21,1°C±21,8°C) и 50%±3% относительной влажности. Более короткие или длинные промежутки времени для высыхания не особенно проблематичны, но могут быть неудобны для пользователя.

Затем покрытая поверхность подлежит глянцеванию вручную чистой, сухой материей из хлопка, синтетики, естественного микроволокна или иного подходящего материала с осуществлением налагаемых круговых мазков. Некоторые варианты воплощения изобретения приводят к образованию чистой поверхности без полос, а в некоторых случаях стеклообразного конечного покрытия на обрабатываемой поверхности. Хотя это не является обязательным требованием, предпочтительно, чтобы состав защитного покрытия был выдержан в течение 20-40, а лучше 40-60 минут в сухих условиях окружающей среды.

Гидрофобные свойства составов защитных покрытий, характеризуемых отдельными примерами воплощения изобретения, могут содействовать превосходному гранулированию воды на окрашенных металлических поверхностях, на которые они наносятся, приводя к формированию или гранулированию большого количества маленьких, округлых, полусферических капель воды. Эти капли испаряются быстрее, чем меньшее количество более крупных, плоских капель воды, с большей степенью вероятности образуемых на окрашенных металлических поверхностях, которые не были обработаны составом защитного покрытия. Таким образом, состав защитного покрытия, как описано в настоящем документе, может содействовать более быстрому высыханию поверхности, на которую он был нанесен, с последующим увлажнением.

Составы защитного покрытия, характеризуемые отдельными примерными воплощениями изобретения, могут также облегчать сброс воды с поверхностей, на которые они были нанесены. Вода, наносимая на такую поверхность (например, в результате воздействия осадков или промывочной воды, используемой для мойки и чистки окрашенной металлической поверхности), будет сразу сброшена или “стечет” с поверхности, тем самым уменьшая водяные знаки или водяные пятна, которые возможно потребуется удалять после испарения воды, оставшейся на покрытой поверхности.

Например, вода, которая стекает на участок площадью 4 дюйма на 4 дюйма (10,16 см на 10,16 см) панели автотранспортного средства, расположенной под углом 60° (панель была обработана составом защитного покрытия, предлагаемым некоторыми вариантами воплощения изобретения), стечет с этого участка панели за 6-10 секунд, или за 5 секунд или быстрее.

Желательно, чтобы составы защитного покрытия могли обеспечивать существенную стойкость для поддержания приемлемых характеристик и желаемого внешнего вида покрытой поверхности после регулярных моек и промывок.

Например, панель окрашенного автотранспортного средства, которая была обработана составом защитного покрытия, предлагаемым некоторыми вариантами воплощения изобретения, может содействовать превосходному гранулированию воды, приводя к формированию или гранулированию большого количества маленьких, округлых, полусферических капель воды даже после более 100 чистящих движений (циклов) в направлении вперед и назад с использованием сухой прокладки из пеноматериала, смоченной в 5% растворе водянистого шампуня для автомобилей, или более чем после 200 или 250 циклов.

Тогда как различные варианты воплощения изобретения были отдельно описаны в контексте нанесения составов на окрашенные металлические панели, например, которые встречаются в автотранспортных средствах, только посредством приведения примеров можно облегчить понимание этих вариантов воплощения изобретения. Составы, предлагаемые некоторыми вариантами воплощения изобретения, также могут быть нанесены на поверхности, отличные от металлических панелей, такие как панели из оголенного металла, полимерные поверхности, например, образуемые из полиуретановой или акриловой смол и стекла. В дополнение, в то время как различные варианты воплощения изобретения предлагают составы, обладающие полезностью для автотранспортных средств, также рассматриваются и другие сферы применения, такие как поверхности, связанные с морской или воздушной космической средой, использованием в быту (например, отсеки ванн и душевых), а также для эксплуатационного содержания зданий (например, окна).

ПРИМЕРЫ

Различные варианты воплощения изобретения будут более полно восприняты посредством примеров, приводимых ниже. Если не указано иное, все реагенты, упоминаемые в примерах, были получены или могут быть заказаны в Сигма-Альдрих Компани, Сент-Льюис, Миссури, США (Sigma-Aldrich Company, St.Louis, Missouri, USA) или же могут быть синтезированы известными способами. Если не сообщено иное, все количества и соотношения представлены в процентах по массе.

Следующие сокращения используются в примерах и в других местах подробного описания:

AR-1 (акриловая смола): 45% по массе раствора (в 90%/10% по массе специального бензинового растворителя нафта/ксилон) термопластической акриловой смолы, производимой Дау Кемикал Компани, Мидланд, Мичиган, США под торговым обозначением PARALOID В-67.

AR-2 (акриловая смола): 45% по массе раствора (в нефтяном растворителе) термопластической акриловой смолы, производимой Дау Кемикал Компани под торговым обозначением PARALOID В-67МТ.

AR-3 (акриловая смола): акриловая смола, производимая Ойклид Кемикал Компани, Кливленд, Огайо, США под торговым обозначением LUSTER SEAL 300.

ГМДС: гексаметилдисилоксан, производимый Кемсил Силикоунз, Инк., Четсворс, Калифорния (Chemsil Silicones, Inc., Chatsworth, California) под торговым обозначением VOLASIL DM-0.65.

СРКД: синтетический раствор кислотного дождя из 1% диаматовой земли, производимой Селайт Корпорейшн, Лампок, Калифорния, США (Celite Corporation, Lampoc, California, USA) в одномолярной серной кислоте под торговым обозначением CELITE SUPER FLOSS.

PR/P-1 (реакционно-способный полиорганосилоксан или исходный реагент 1): полидиметилсилоксан и высокомолекулярная кремний-органическая смола в растворителе, включающем тетра (триметилсилокси)силан и триметилированный диоксид кремния, производимые Дау Корнинг Корпорейшн, Мидланд, Мичиган, США (Dow Corning Corporation, Midland, Michigan, USA) под торговым обозначением DOW CORNING 20 RELEASE COATING.

RP/P-2 (реакционно-способный полиорганосилоксан или исходный реагент 2): диаминомодифицированный флюид кремния, обладающий функционально эквивалентной массой в 6,000 грамм/моль, производимый Шин-Этсу Кемикал Компани, Лтд., Токио, Япония под торговым обозначением KF-859.

RP/P-3 (реакционно-способный полиорганосилоксан или исходный реагент 3): диаминомодифицированный флюид кремния, обладающий функциональной эквивалентной массой в 7,600 грамм/моль, производимый Шин-Этсу Кемикал Компани, Лтд., под торговым обозначением KF-860.

RP/P-4 (реакционно-способный полиорганосилоксан или исходный реагент 4): аминомодифицированный флюид кремния, обладающий функциональной эквивалентной массой в 2,200 граммов/моль, производимый Шин-Этсу Кемикал Компани, Лтд., под торговым обозначением KF-8012.

RP/P-5 (реакционно-способный полиорганосилоксан или исходный реагент 5): аминомодифицированный флюид кремния, обладающий функциональной эквивалентной массой в 4,000 граммов/моль, производимый Шин-Этсу Кемикал Компани, Лтд. под торговым обозначением SILICONE TEXTILE SOFTENER BASE KF-8704.

RP/P-6 (реакционно-способный полиорганосилоксан или исходный реагент 6): γ-аминопропитриметоксипан, производимый Моментив Перформанс Материале, Олбани, Нью-Йорк, США под торговым обозначением SILQUEST А-1110 SILANE.

10 SV-1 (Растворитель 1): изопропиловый спирт.

SV-2 (Растворитель 2): ацетон.

SV-3 (Растворитель 3): изопарафиновый флюид, производимый ЭксонМобил Кемикал Компани, Хьюстон, Техас, США под названием ISOPAR M.

Общая подготовка

Растворители и ГМДС при температуре 70°F±5°F (21,1°C±2,8°C) были добавлены следующим образом: SV-1, SV-2, ГМДС и SV-3 в аналитический стакан емкостью 1 литр под азотной подушкой и покрытый алюминиевой фольгой. Раствор мешали 5 минут при помощи воздухосмесителя, номер модели IKA RW20D2M, производимого ИКА Воркс, Инк., Вильмингтон, Северная Каролина (IKA Works, Inc., Wilmington, North Carolina). Акриловая смола затем была добавлена, и смешивание продолжалось 5 минут. В результате реакционно-способный полиорганосилоксан или исходный реагент был добавлен, и смешивание продолжалось еще 5 минут до получения чистого, бесцветного раствора. Затем раствор был перемещен в герметичную пластиковую бутылку под азотом.

Примеры 1-26

Примеры 1-26 были подготовлены на основании раздела Общая подготовка, описанного выше, и с использованием видов и количеств растворителей, ГМДС, акриловой смолы и реакционно-способного полиорганосилоксана или исходного реагента, изменяющихся согласно Таблице 1.

Примеры были основаны на одном или более следующих испытаний, проводимых не менее двух раз для каждого примера. Средние результаты представлены в Таблице 2.

Испытание нанесения

Примированная, окрашенная панель (симулирующая условную окрашенную автомобильную панель) с чистым покрытием, изготовленная из холоднокатаной стали, имеющая размеры 18 на 24 дюйма на 32 дюйма-3 (45,7 на 60,1 см на 0,81 мм), была изготовлена Эй Си Ти Лабораториз, Инк., Хильсдейл, Мичиган, США (ACT Laboratories, Inc., Hillsdale, Michigan, USA). Испытываемые участки панели с размерами 4 на 4 дюйма (10,16 на 10,16 см) были отмечены с использованием маскировочной липкой ленты. Приблизительно 6 капель/фут2 (65 капель/м2) составов из примеров были нанесены на панель при температуре 70°F±5°F (21,1°C±2.8°C) в горизонтальном положении посредством сухой материи из микроволокон с одним составом, наносимым на каждый испытываемый участок.

Составы были равномерно нанесены круговыми мазками. Рейтинг 1 был присвоен, если состав высыхал менее чем за 3 минуты, рейтинг 2-3-5 минут и рейтинг 3 - более 5 минут.

После высыхания составов покрытая панель подверглась равномерному глянцеванию другой материей из микроволокон и застывала в течение 45-60 минут.

Испытание внешнего вида

Степень, в которой состав обеспечил чистую конечную поверхность без полос на испытательной панели после проведения испытания нанесения (т.е. после застывания), была субъективно оценена по шкале от 1 до 5 (“неудовлетворительно”, “удовлетворительно”, “средне”, “хорошо” и “отлично”), в которой 1 означает присутствие неравномерных и/или маслообразных полос и опалесценирующий внешний вид на испытательной панели, а 5 означает чистую, стеклообразную конечную поверхность без полос на испытательной панели.

Испытание гранулирования воды

Испытательная панель, подготовленная в соответствии с требованиями испытания нанесения, была обрызгана водой.

Степень, в которой состав обеспечил гидрофобность, была субъективно оценена по шкале от 1 до 5, в которой 1 означает неудовлетворительные характеристики, о которых свидетельствуют большие плотные гранулы воды, пропитывающие поверхность на испытательной панели, а 5 - отличные характеристики, о которых свидетельствуют многочисленные мелкие, округлые, полусферические гранулы воды, которая не пропитала поверхность испытательной панели.

Испытание сброса воды

Испытательная панель, подготовленная в соответствии с требованиями испытания нанесения, была расположена под углом 60° (относительно горизонтальной плоскости). Через водяную капельницу, размещенную на высоте 4 дюймов (10,16 см) над испытательной панелью, вода капала на верхний конец площадью 4 на 4 дюйма (10,16 на 10,16 см) испытываемого участка панели. Время, которое требовалось капле воды для отекания с испытываемого участка, было зафиксировано и получило рейтинг согласно следующей шкале:

Рейтинг 1=Капля оставалась на испытываемом участке панели в течение более 60 секунд;

Рейтинг 2=Капля стекала с испытываемого участка панели за 16-60 секунд;

Рейтинг 3=Капля стекала с испытываемого участка панели за 11-15 секунд;

Рейтинг 4=Капля стекала с испытываемого участка панели за 6-10 секунд; и

Рейтинг 5=Капля стекала с испытываемого участка панели за 5 или менее секунд;

Испытание стойкости

Автомобильный шампунь, производимый Мегуирз, Инк., Ирвин, Калифорния, США (Meguiar's, Inc., Irvine, California, USA) под торговым обозначением GOLD CLASS CAR WASH SHAMPOO AND CONDITIONER, был разбавлен до 5% водянистого раствора. Мягкая прокладка из пеноматериала была смочена в разбавленном растворе шампуня и вручную нанесена на поверхность испытательной панели движениями вперед-назад (подготовленной в соответствии с требованиями испытания нанесения) в течение 25 циклов при температуре 70F°±5°F (21,1C°±2,8C°). Каждое движение вперед-назад составляло один цикл.

Затем панель была подвержена испытанию гранулирования воды, и процесс повторялся до достижения рейтинга 1 испытания гранулирования воды. Рейтинг субъективной стойкости был присвоен согласно следующей шкале:

Рейтинг 1=Рейтинг 1 испытания гранулирования воды был достигнут за 25 или менее циклов;

Рейтинг 2=Рейтинг 1 испытания гранулирования воды был достигнут за 26-99 циклов;

Рейтинг 3=Рейтинг 1 испытания гранулирования воды был достигнут за 100-199 циклов;

Рейтинг 4=Рейтинг 1 испытания гранулирования воды был достигнут за 200-249 циклов;

Рейтинг 5=Рейтинг 1 испытания гранулирования воды все еще не был достигнут за 250 циклов.

НИ - не испытывалось

Испытательная панель, подготовленная в соответствии с требованиями испытания нанесения, была разделена на две испытываемые зоны (вместо четырех испытываемых зон): необработанная испытываемая зона и испытываемая зона, на которую был нанесен состав примера 2 (“обработанная зона”).

Испытательная панель была расположена горизонтально, несколько капель СРКД были нанесены на обработанную и необработанную зоны панели и оставлены высыхать на панели в течение 72 часов при температуре 70°F±5°F (21,1°C±2,8°C). Испытательная панель затем была промыта водой и высушена. Необработанная зона испытательной панели, которая была подвержена СРКД, приобрела белый цвет, в то время как никаких изменений цвета поверхности или следов вытравливания не было обнаружено на соответствующей обработанной зоне испытательной панели, которая была подвержена СРКД.

Панель из чистого алюминия площадью 26 на 26 см и толщиной 1,5 мм была протерта изопропиловым спиртом и оставлена высыхать. Приблизительно 6 капель/фут2 (65 капель/м2) состава примера 2 были нанесены на одну половину панели при температуре 70°F±5°F (21,1°C±2,8°C) с использованием сухой материи из микроволокон. После высыхания состава покрытая панель была подвержена равномерному глянцеванию с использованием другой материи из микроволокон и оставлена высыхать на 45-60 минут. Затем панель была помещена на лабораторную нагревательную пластину с температурой 842°F (450°C) на 20 минут, после чего ее сняли и оставили остывать до достижения температуры окружающего воздуха. Обработанный участок остался чистым и прозрачным без признаков разложения или обесцвечивания.

Состав примера 5 был нанесен на испытательную панель, подготовленную в соответствии с требованиями испытания нанесения. Панель была подвержена 25 двойным натираниям (одно двойное натирание - это одно натирающее движение в направлении вперед-назад) с использованием материи из микроволокон, которая была пропитана 10% водянистым изопропиловым спиртом в соответствии с процедурой, представленной в стандарте ASTM D5402-06 “Стандартная практика оценки стойкости к растворителям органического покрытия с использованием протираний растворителем”.

Затем панель была подвержена испытанию сброса воды, высушена, и процесс повторялся в течение 25 интервалов двойных натираний одиннадцать или более раз. После 300 двойных натираний панель сохранила свою водоотталкивающую способность, которая была подтверждена рейтингом 5 испытания сброса воды.

Наглядные примеры воплощения изобретения составов защитного покрытия обсуждаются, и ссылка была сделана на различные вариации. Эти и другие вариации, сочетания и модификации станут понятными для специалистов в данной области техники без отклонения от объема изобретения, а также следуем понимать, что настоящее изобретение не ограничено наглядными примерами воплощения, представленными в настоящем документе. В значительной мере изобретение ограничено только пунктами, приведенными ниже, и их эквивалентами.

Изобретение относится к защитным покрытиям. Состав защитного покрытия включает акриловую смолу, реакционно-способный полиорганосилоксан или его исходный реагент, гексаметилдисилоксан и систему растворителей. Изобретение обеспечивает сохранение внешнего вида окрашенных поверхностей после длительного воздействия погодных условий, а также при регулярных чистках и мойках, в частности оставляет невидимыми «водяные пятна». 2 н. и 23 з.п. ф-лы, 2 табл.

1. Состав защитного покрытия, составляющий:

приблизительно от 0,2% по массе до приблизительно менее чем 3,2% по массе акриловой смолы, исходя из массы состава;

реакционно-способный полиорганосилоксан или его исходный реагент;

гексаметилдисилоксан; и

систему растворителей.

2. Состав защитного покрытия по п.1, отличающийся тем, что акриловая смола составляет приблизительно от 0,6% по массе до приблизительно 0,7% по массе, исходя из массы состава.

3. Состав защитного покрытия по п.1, отличающийся тем, что акриловая смола является полимером или сополимером одного или более (метил)акрилат мономеров.

4. Состав защитного покрытия по п.3, отличающийся тем, что один или более (метил)акрил мономеров соответствуют следующей структуре:

в которой R - это H или -СН3, a R1 - неразветвленная цепь или разветвленная алкиловая группа, имеющая от 1 до 6 атомов углерода.

5. Состав защитного покрытия по п.1, отличающийся тем, что состав включает реакционно-способный полиорганосилоксан, который является полидиметилсилоксаном, в котором одна или более частей -СН3 были заменены боковой и/или конечной группой, являющейся или включающей акрилогруппу, аминогруппу, эпоксидную группу, гидроксильную группу, меркаптогруппу или метакрилогруппу.

6. Состав защитного покрытия по п.5, отличающийся тем, что реакционно-способный полиорганосилоксан является полидиметилсилоксаном, в котором одна или более частей -СН3 были заменены боковой и/или конечной группой, являющейся или включающей аминогруппу.

7. Состав защитного покрытия по п.5, отличающийся тем, что состав включает исходный реагент реакционно-способного полиорганосилоксана, и исходный реагент является алкоксисиланом, соответствующим следующей структуре:

в которой R2 - это -СН3 или СН2СН3, a R3 - является алкиловой группой, выборочно содержащей акрилокси, метакрилокси, глюцидокси или аминофункциональные группы.

8. Состав защитного покрытия по п.5, отличающийся тем, что состав включает исходный реагент реакционно-способного полиорганосилоксана, и исходный реагент является тетра(триалкилсилокси)силанами, соответствующими следующей общей структуре:

в которой каждый R4 является алифатическим радикалом, одинаковым или разным.

9. Состав защитного покрытия по п.8, отличающийся тем, что исходный реагент реакционно-способного полиорганосилоксана является тетра(триметилсилокси)силаном.

10. Состав защитного покрытия по п.1, отличающийся тем, что количество реакционно-способного полиорганосилоксана или его исходного реагента составляет приблизительно не менее 0,005% по массе, исходя из массы состава.

11. Состав защитного покрытия по п.1, отличающийся тем, что количество реакционно-способного полиорганосилоксана или его исходного реагента составляет приблизительно не менее 0,08% по массе, исходя из массы состава.

12. Состав защитного покрытия по п.1, отличающийся тем, что количество реакционно-способного полиорганосилоксана или его исходного реагента составляет приблизительно менее 0,3% по массе, исходя из массы состава.

13. Состав защитного покрытия по п.1, отличающийся тем, что количество гексаметилдисилоксана больше чем приблизительно 18% по массе, исходя из массы состава.

14. Состав защитного покрытия по п.1, отличающийся тем, что количество гексаметилдисилоксана менее чем приблизительно 28% по массе, исходя из массы состава.

15. Состав защитного покрытия по п.1, отличающийся тем, что система растворителей включает изопарафиновый растворитель с точкой возгорания приблизительно не менее 100°F.

16. Состав защитного покрытия по п.1, отличающийся тем, что система растворителей включает изопарафиновый растворитель, обеспечивающий приблизительно не менее 5% по массе, исходя из массы состава.

17. Состав защитного покрытия по п.1, отличающийся тем, что система растворителей включает изопарафиновый растворитель, обеспечивающий приблизительно не менее 25% по массе, исходя из массы состава.

18. Состав защитного покрытия по п.1, отличающийся тем, что система растворителей включает изопарафиновый растворитель, обеспечивающий приблизительно менее 40%, исходя из массы состава

19. Состав защитного покрытия, включающий:

приблизительно от 0,5% по массе до приблизительно 2,3% по массе, исходя из массы состава, акриловой смолы, которая является сополимером двух или более (метил)акрилат мономеров, соответствующих следующей структуре:

в которой R - это Н или -СН3, a R1 - неразветвленная цепь или разветвленная алкиловая группа, имеющая от 1 до 4 атомов углерода;

реакционно-способный полиорганосилоксан или его исходный реагент, выбранный из группы, состоящей из аминомодифицированных полидиметилсилоксанов, тритоксиоктилсилана, гамма-метакрилоксипропилтриметоксисилана, гамма-глюцидоксипропилтриметоксисилана, гамма-аминопропилтритоксисилана и тетра(триметилсилокси)силана; гексаметилдисилоксана.

система растворителей, включающая изопарафиновый растворитель, имеющий от 9 до 13 аотомов, и не менее одного другого растворителя, выбранного из группы, состоящей из ацетона, коротких, неразветвленных и разветвленных цепей спиртов и дипропиленгликоль монопропилена.

20. Состав защитного покрытия по п.19, отличающийся тем, что количество реакционно-способного полиорганосилоксана или его исходного реагента составляет приблизительно от 0,02% по массе до 0,3% по массе, исходя из массы состава.

21. Состав защитного покрытия по п.19, отличающийся тем, что реагент реакционно-способного полиорганосилоксана - тетра(триметилсилокси)силан.

22. Состав защитного покрытия по п.19, отличающийся тем, что количество гексаметилдисилоксана составляет приблизительно от 18% по массе до 28% по массе, исходя из массы состава.

23. Состав защитного покрытия по п.19, отличающийся тем, что количество изопарафинового растворителя составляет приблизительно от 25% по массе до 40% по массе, исходя из массы состава.

24. Состав защитного покрытия по п.19, отличающийся тем, что не менее чем один другой растворитель - ацетон или изопропиловый спирт.

25. Состав защитного покрытия по п.19, дополнительно включающий триметилированный диоксид кремния.

| US 0007625966 B2, 01.12.2009 | |||

| US 0006384119 B1, 07.05.2002 | |||

| US 0005326387 A1, 05.07.1994 | |||

| RU 2007138553 A, 27.04.2009 | |||

| US 0007399738 B1, 15.07.2008 | |||

| US 0006221433 B1, 24.04.2001 |

Авторы

Даты

2015-04-10—Публикация

2011-08-22—Подача