Область техники, к которой относится изобретение

Настоящее изобретение относится к неводной дисперсии, включающей непрерывную фазу и дисперсную фазу, где дисперсная фаза содержит продукт реакции дисперсионной полимеризации, полученный из реакционной смеси, содержащей этилен-ненасыщенный мономер, акриловый полимерный стабилизатор и затравочный полимер, стабилизированный с использованием алифатического сложного полиэфира.

Предпосылки создания изобретения

Известны неводные дисперсии в виде микрочастиц, полученных при использовании неводных дисперсионных методик. Обычно неводные дисперсии получают в результате проведения свободно-радикальной аддитивной полимеризации этилен-ненасыщенных мономеров в дисперсионной среде, богатой углеводородами. Полимеризацию проводят в присутствии стерического стабилизатора, часть которого является растворимой в дисперсионной среде, и часть которого ассоциируется с диспергированным полимером; диспергированный полимер является нерастворимым в дисперсионной среде. Стерический стабилизатор может быть физически или химически связан с диспергированным полимером. Часть стерического стабилизатора, которая является растворимой в дисперсионной среде, обычно представляет собой алифатический сложный полиэфир или акриловый полимер, который получают из алифатических мономеров. Существует несколько недостатков, связанных с неводными дисперсиями, полученными при использовании данных типов стабилизаторов, вследствие большого различия в характеристиках полярности, совместимости и растворимости между стабилизатором и диспергированным полимером. Неводные дисперсии могут стать нестабильными в случае добавления полярных растворителей, поскольку стабилизирующий сегмент становится менее растворим по мере увеличения полярности непрерывной фазы. В случае использования неводных дисперсий в покрытиях любая фракция стерического стабилизатора, которая не остается ассоциированной с диспергированным полимером во время пленкообразования, может стать несовместимой с процессом. Это может привести к формированию пленки на межфазной поверхности между подложкой и слоями других покрытий, что приводит к потере адгезии, или же это может привести к формированию областей высокой концентрации в покрытии, что приводит к возникновению дефектов, таких как лунки. Совместимость неводной дисперсии с добавленными полярными растворителями могла бы быть улучшена в результате незначительного увеличения полярности стабилизатора и дисперсионной среды, однако существуют ограничения в отношении того, насколько полярным может быть стабилизатор, прежде чем он станет чрезмерно близок по полярности к диспергированному полимеру, и сама неводная дисперсия перестанет быть стабильной. В общем случае, по мере того, как различие по полярности между стабилизатором и диспергированным полимером будет становиться меньше, размер микрочастиц будет становиться больше, и количество полимера в фазе раствора будет увеличиваться, что в конечном счете приведет в результате к получению нестабильной дисперсии. Желательными были бы неводные дисперсии, совместимые с полярными растворителями с одновременным сохранением малого размера частиц и низкого уровня содержания полимера в растворе, поскольку такие дисперсии находили бы практическое применение в более широком спектре продуктов в виде покрытий.

Краткое изложение сути изобретения

Настоящее изобретение относится к неводной дисперсии, включающей непрерывную фазу и дисперсную фазу, где дисперсная фаза содержит продукт реакции дисперсионной полимеризации, полученный из реакционной смеси, содержащей этилен-ненасыщенный мономер, акриловый полимерный стабилизатор и затравочный полимер, стабилизированный при использовании алифатического сложного полиэфира.

Настоящее изобретение, кроме того, относится к неводной дисперсии, где частицы характеризуются средним размером частиц менее 180 нм.

В объем настоящего изобретения попадают также соответствующие покрытия и способы их использования.

Подробное описание изобретения

Настоящее изобретение относится к неводной дисперсии, включающей непрерывную фазу и дисперсную фазу, где дисперсная фаза содержит продукт реакции дисперсионной полимеризации, полученный из реакционной смеси, содержащей этилен-ненасыщенный мономер, акриловый полимерный стабилизатор и затравочный полимер, стабилизированный при использовании алифатического сложного полиэфира. Термины «непрерывная фаза» и «дисперсная фаза» должны быть понятны специалистам в соответствующей области техники и подробно описываются в публикации Pure Appl. Chem., Vol. 83, No. 12, pp. 2229-2259 (2011), включенной в настоящий документ посредством ссылки. В настоящем документе термин «алифатический сложный полиэфир» относится к сложному полиэфиру, который является растворимым в алифатическом углеводородном растворителе, таком как гептан. Для предсказания данной растворимости может быть использовано соотношение между количествами атомов углерода и кислорода в сложном полиэфире. Данное соотношение может быть рассчитано исходя из молярного соотношения мономеров за вычетом воды этерификации. Например, в случае соотношения между количествами атомов углерода и кислорода в сложном полиэфире в диапазоне от 4:1 до 20:1, такого как от 6:1 до 12:1, сложный полиэфир будет растворим в углеводородном растворителе, таком как гептан, или в немного более полярной системе растворителей, такой как содержащей 60% продукта ISOPAR К и 40% бутилацетата. Продукт ISOPAR К представляет собой углеводородный растворитель, коммерчески доступный в компании Exxon-Mobile Company. Один подходящий для использования сложный полиэфир будет представлять собой, например, поли-12-гидроксистеариновую кислоту, которая характеризуется соотношением между количествами атомов углерода и кислорода 9:1.

Алифатический сложный полиэфир может быть использован для получения стабилизатора для затравочной стадии настоящего изобретения, и иногда в настоящем документе называется «стабилизатором затравочной стадии». Стабилизатор затравочной стадии может содержать два сегмента, один из которых включает описанный выше алифатический сложный полиэфир, и один из которых имеет полярность, отличную от полярности сложного полиэфира, и является относительно нерастворимым в алифатическом углеводородном растворителе. Первый из них в настоящем документе иногда называют «компонентом алифатического сложного полиэфира», а второй - «компонентом стабилизатора». Подходящие для использования компоненты стабилизатора известны, и некоторые их примеры были описаны в патенте US 4,147,688 во фрагменте со строки 1 колонки 5 до строки 44 колонки 6, включенном посредством ссылки в настоящий документ.

В одном варианте осуществления компонент алифатического сложного полиэфира может включать поли-12-гидроксистеариновую кислоту, иметь среднечисленную молекулярную массу в диапазоне приблизительно от 300 до 3000 и содержать как кислотную, так и гидроксильную функциональность. В таком случае поли-12-гидроксистеариновая кислота может вступать в реакцию с соединением, содержащим (мет)акрилатную функциональность, а также второй тип функциональной группы, которая может вступать в реакцию с гидроксильной функциональностью поли-12-гидроксистеариновой кислоты. Одно подходящее для использования соединение представляло бы собой, например, глицидил(мет)акрилат. Продукт реакции между поли-12-гидроксистеариновой кислотой и глицидил(мет)акрилатом, кроме того, может вступать в реакцию с этилен-ненасыщенным мономером, имеющим полярность, отличную от полярности поли-12-гидроксистеариновой кислоты, в результате проведения реакции стандартной свободнорадикальной полимеризации для получения стабилизатора на основе сложного полиэфира по настоящему изобретению. Подходящие для использования этилен-ненасыщенные мономеры включают нижеследующее, но не ограничиваются только этим: (мет)акриловая кислота, метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, 2-этилгексил(мет)акрилат, изоборнил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, (мет)акриловая кислота, глицидил(мет)акрилат, стирол, альфа-метилстирол, лаурил(мет)акрилат, стеарил(мет)акрилат, итаконовая кислота и ее сложные эфиры и тому подобное. В одном варианте осуществления этилен-ненасыщенный мономер включает метилметакрилат, глицидилметакрилат и метакриловую кислоту. Необходимо понимать, что методики стандартной свободнорадикальной полимеризации хорошо известны специалистам в данной области техники. Стабилизатор затравочной стадии может представлять собой сложный полиэфир на 20-65% (масс.), например 25-60% (масс.), 30-55% (масс.) или 33-53% (масс.), при этом значение % (масс.) получают в расчете на совокупную массу компонентов стабилизатора затравочной стадии.

Стабилизатор затравочной стадии может быть использован для получения затравочного полимера. В настоящем документе термин «затравочный полимер» относится к диспергированному полимеру, который характеризуется размером частиц, меньшим, чем 80 нм, таким как менее, чем 50 нм. Затравочный полимер в общем случае включает описанный выше стабилизатор затравочной стадии и диспергированный полимер. Затравочный полимер может быть получен в результате растворения стабилизатора затравочной стадии в подходящем для использования растворителе или смеси из растворителей, а мономер (мономеры), использующийся для получения затравочного полимера, («затравочный мономер (мономеры)») может быть добавлен в раствор при повышенной температуре в течение периода времени, на протяжении которого к смеси также может быть добавлен и радикальный инициатор. Диспергированный полимер может быть ковалентно связан со стабилизатором затравочной стадии или привит на него. Затравочный полимер может быть получен, например, из стабилизатора затравочной стадии и этилен-ненасыщенного мономера, такого как (мет)акрилатный мономер. Полимер, полученный из этилен-ненасыщенного мономера, должен быть нерастворим в непрерывной фазе в целях получения стабильной дисперсии. Специалисты в данной области техники должны понимать, что в случае, когда в стабилизаторе затравочной стадии содержится этиленовая ненасыщенность, то в дополнение к полимеризации затравочного мономера (мономеров) с другим затравочным мономером (мономерами), по меньшей мере некоторое количество полимеризуемых двойных связей стабилизатора будет в данных условиях вступать в реакцию с некоторым количеством затравочного мономера (мономеров). В результате осуществления данного процесса затравочный полимер будет прививаться на стабилизатор затравочной стадии, то есть ковалентно связываться с ним. Один подходящий для использования затравочный полимер может быть получен из стабилизатора затравочной стадии, включающего поли-12-гидроксистеариновую кислоту, в 60% продукта ISOPAR К и 40% бутилацетата и в метилметакрилате.

Описанный выше затравочный полимер может представлять собой стабильную дисперсию. Например, затравочный полимер может быть получен и сохранен для использования в более позднее время. В альтернативном варианте он может быть использован немедленно для получения неводной дисперсии по настоящему изобретению.

Необходимо понимать, что термин «непрерывная фаза» относится к жидкой среде, такой как растворитель или смесь из растворителей, и иногда в настоящем документе называется «растворитель». Непрерывная фаза в настоящем документе также может быть названа дисперсионной средой или носителем. Может быть использован любой подходящий носитель, в том числе сложный эфир, кетон, простой гликолевый эфир, спирт, углеводород или их смеси. Подходящие для использования сложноэфирные растворители включают алкилацетаты, такие как этилацетат, н-бутилацетат, н-гексилацетат и их смеси. Примеры подходящих для использования кетоновых растворителей включают метилэтилкетон, метилизобутилкетон и их смеси. Примеры подходящих для использования углеводородных растворителей включают толуол, ксилол, ароматические углеводороды, такие как те продукты, которые доступны в компании Exxon-Mobil Chemical Company под торговым наименованием SOLVESSO, и алифатические углеводороды, такие как гексан, гептан, нонан и те продукты, которые доступны в компании Exxon-Mobil Chemical Company под торговыми наименованиями ISOPAR и VARSOL. В определенных вариантах осуществления носитель является летучим. В определенных вариантах осуществления непрерывную фазу не обозначают термином «летучее органическое соединение (ЛОС)». В определенных вариантах осуществления непрерывная фаза содержит реакционноспособный разбавитель.

Как было отмечено выше, неводные дисперсии по изобретению, кроме того, содержат акриловый полимерный стабилизатор. Термины «акриловый полимерный стабилизатор» или просто «акриловый стабилизатор» в контексте настоящего изобретения относятся к полимеру, который включает 50% (масс.) или более (мет)акриловых мономеров. В определенных вариантах осуществления описываемые акриловые стабилизаторы включают 75% (масс.) или более, например 90% (масс.) или более или 95% (масс.) или более, акриловых мономеров. В определенных вариантах осуществления стабилизатор включает 100% (масс.) акриловых мономеров. В определенных вариантах осуществления стабилизатор включает полярные акриловые мономеры, такие как гидроксилфункциональные акриловые мономеры, в количестве, составляющем 30% (масс.) и менее, как, например, 20% (масс.) и менее, 15% (масс.) и менее или 10% (масс.) и менее. Термин «полярный» в настоящем документе относится к акриловым мономерам или соединениям, которые характеризуются параметром растворимости (ван Кревелена) при 298 К, составляющим 19 МПа∧0,5 или более. В других вариантах осуществления стабилизатор включает неполярные акриловые мономеры, такие как 2-этилгексилакрилат, которые могут присутствовать в количествах, составляющих 5% (масс.) или более, как, например, 10% (масс.) или более. Термин «неполярный» описывает вещества, которые характеризуются параметром растворимости (ван Кревелена) при 298 К, меньшим чем 19 МПа∧0,5. Значение % (масс.), в контексте указания значения % (масс.) для мономеров, относится к значению % (масс.) для мономеров, использующихся при получении стабилизатора, и не включает других ингредиентов, таких как инициаторы, передатчики кинетической цепи, добавки и тому подобное, которые используют для получения стабилизатора. В настоящем документе термин «(мет)акриловый», в общем случае, относится к акриловым соединениям, метакриловым соединениям, стиролу и любым производным любых данных соединений.

Мономеры, подходящие для использования при получении акрилового стабилизатора, включают нижеследующее, но не ограничиваются только этим: метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, 2-этилгексил(мет)акрилат, изоборнил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, (мет)акриловая кислота, глицидил(мет)акрилат, стирол, альфа-метилстирол, лаурил(мет)акрилат, стеарил(мет)акрилат, итаконовая кислота и ее сложные эфиры, аллил(мет)акрилат, этиленгликольдиметакрилат, гександиолдиакрилат и тому подобное. Как было отмечено выше, 50% (масс.) или более мономеров, использующихся при получении акрилового стабилизатора, представляют собой акриловые соединения.

В определенных вариантах осуществления акриловый стабилизатор является нелинейным. В настоящем документе термин «нелинейный» обозначает наличие по меньшей мере одной точки разветвления вдоль основной цепи полимера. В некоторых случаях может иметься несколько точек разветвления (то есть, «сверхразветвленность»), а в некоторых вариантах осуществления разветвления могут формировать связи между полимерными цепями (то есть, внутренние сшивки). Необходимо понимать, что количественные характеристики разветвления полимера могут быть получены с использованием параметра Марка-Хувинка. В определенных вариантах осуществления параметр Марка-Хувинка описываемых нелинейных акриловых стабилизаторов согласно измерению при использовании метода ГПХ с тройным детектором составляет 0,2-0,7, например 0,3-0,6. Разветвление может быть введено, например, при использовании полифункционального этилен-ненасыщенного мономера при получении акрилового стабилизатора. Одним полифункциональным этилен-ненасыщенным мономером является мономер, который содержит две или более этилен-ненасыщенные функциональные группы в пределах одной и той же молекулы мономера, как, например, в случае аллил(мет)акрилата, этиленгликольдиметакрилата или гександиолдиакрилата. В альтернативном варианте разветвление может быть введено с использованием двух или более вступающих в совместную реакцию мономеров, таких как глицидилметакрилат и акриловая кислота, при получении акрилового стабилизатора.

В определенных вариантах осуществления акриловый стабилизатор содержит этиленовую ненасыщенность. Данная этиленовая ненасыщенность может быть введена, например, при использовании полифункционального этиленненасыщенного мономера при получении акрилового стабилизатора, где две (или более) этилен-ненасыщенные функциональные группы в пределах молекулы мономера содержат различные реакционно-способные группы по отношению к другим (мет)акрилатным мономерам, использующимся для получения стабилизатора. Каждая молекула полифункционального этилен-ненасыщенного мономера может полностью вступать в реакцию с другими (мет)акрилатными мономерами с образованием точек разветвления/сшивок, или же она может вступать в реакцию не полностью и сохранять по меньшей мере одну из своих этилен-ненасыщенных функциональных групп. В таком случае данная ненасыщенность доступна для реакций во время получения неводной дисперсии, что делает возможным ковалентное связывание акрилового стабилизатора с полимером дисперсной фазы. Один мономер, подходящий для использования в данных целях, может представлять собой, например, аллил(мет)акрилат. В альтернативном варианте ненасыщенность может быть введена в результате проведения реакции между акриловым полимером и соединением, которое содержит как этиленовую ненасыщенность, так и другую функциональную группу, которая может вступать в реакцию с функциональной группой на акриловом полимере. Например, акриловый полимер может содержать оксирановые группы, а соединение может содержать (мет)акрилатную группу и кислотную группу, для того чтобы кислотная группа на соединении вступала бы в реакцию с оксирановой группой на акриловом полимере. Условия проведения реакции можно регулировать, чтобы предотвратить прохождение полимеризации (мет)акрилатных групп на соединении; подходящие для использования средства регулировки будут заключаться в уменьшенной температуре реакции, такой как менее чем 110°С, в присутствии свободнорадикального инициатора, такого как пара-метоксифенол, и использовании атмосферы, обогащенной по кислороду. В контролируемых условиях, таких как описываемые, (мет)акрилатная группа на соединении будет сохраняться, и после этого данная ненасыщенность будет доступна для реакции во время получения неводной дисперсии, что делает возможным ковалентное связывание акрилового стабилизатора с полимером дисперсной фазы. Один подходящий для использования пример введения ненасыщенности в акриловый стабилизатор может заключаться в проведении реакции между акриловым полимером, содержащим глицидилметакрилат, например при 3-15% (масс.) глицидилметакрилата, и метакриловой кислотой, где соотношение между количествами акрилового полимера и метакриловой кислоты находится в диапазоне от приблизительно 200: 1 до приблизительно 33: 1.

Обычно акриловый стабилизатор получают в результате проведения полимеризации в растворе (мет)акрилатных мономеров с использованием способа стандартной радикальной полимеризации, известного специалистам в данной области техники. Например, (мет)акрилатные мономеры могут быть добавлены в течение определенного периода времени к подходящему для использования растворителю при повышенной температуре, как, например, при температуре кипения растворителя. В течение приблизительно того же самого периода времени к реакционной смеси добавляют радикальный инициатор, такой как пероксидный инициатор. Инициатор выбирают таким образом, чтобы он бы индуцировал прохождение радикальной полимеризации мономеров при выбранной температуре реакции. Подходящие для использования свободнорадикальные инициаторы включают перокси-инициаторы, такие как бензоилпероксид, лауроилпероксид или трет-бутилперокси-2-этилгексаноат (трет-бутилпероктаноат), и азо-инициаторы, такие как 2,2'-азобис(2,4-диметилпентаннитрил) или 2,2'-азобис(2-метилбутаннитрил). После добавления к реакционной смеси мономеров и инициатора смесь может быть выдержана при температуре реакции в течение продолжительного периода времени, на протяжении которого может быть добавлен дополнительный инициатор для обеспечения полного превращения мономеров. Прохождение реакции может быть отслежено в результате проведения измерения твердого вещества или при использовании газовой хроматографии.

В определенных вариантах осуществления акриловый стабилизатор может быть получен в реакторе непрерывного действия. Например, (мет)акрилатные мономеры и радикальный инициатор, такой как пероксидный инициатор, могут непрерывно подаваться через реактор непрерывного действия с временем пребывания в диапазоне от 1 до 20 минут при 150-260°С. (Мет)акрилатные мономеры, использующиеся в настоящем документе, могут быть полярными, неполярными или смесью из обоих этих типов.

В определенных вариантах осуществления молярное соотношение между акрилатом и метакрилатом в акриловом стабилизаторе может составлять приблизительно 2:1. В других вариантах осуществления уровень содержания инициатора находится в диапазоне от 0,5 до 2,0% (масс.), как, например, от 1,0 до 1,5% (масс.), в расчете на совокупную массу мономеров.

Акриловый стабилизатор может иметь среднемассовую молекулярную массу («Mw») согласно измерению при использовании гельпроникающей хроматографии по отношению к линейным полистирольным стандартам в диапазоне от 10000 до 1000000, например от 20000 до 80000 или от 30000 до 60000. Стабилизатор может содержать этиленовую ненасыщенность анализу методом 13С ЯМР-спектроскопии. Стабилизатор может содержать функциональные группы, такие как гидроксильные группы, карбокислотные группы и/или эпоксидные группы.

Акриловый стабилизатор в общем случае будет совместимым с непрерывной фазой или растворителем неводной дисперсии. В определенных вариантах осуществления параметры растворимости акрилового стабилизатора и растворителя могут быть подобными, как, например, при различии, составляющем 3 единицы и менее или 2,5 единицы и менее; в случае различия, большего, чем 3 единицы, акриловый стабилизатор может быть нерастворимым в растворителе. В определенных вариантах осуществления параметр растворимости ван Кревелена для акрилового стабилизатора при 298 К находится в диапазоне от 17 до 28 единиц, например от 17,5 до 20 единиц или от 18 до 19 единиц. В соответствии с использованием в отношении параметра растворимости «единицы» обозначают МПа∧0,5. В случае сополимера параметр растворимости может быть рассчитан из средневзвешенного значения параметра растворимости ван Кревелена для гомополимеров, полученных из индивидуальных мономеров. Параметр растворимости ван Кревелена для гомополимера рассчитывают при использовании системы Synthia в Material Studio 5.0, доступной от компании Accelrys, Inc., San Diego, CA. Параметры растворимости для растворителей могут быть получены из публикации «Hansen solubility parameters: a user's handbook», Charles M. Hansen, CRC Press, Inc., Boca Raton, Florida, 2007. Параметр растворимости для смеси из растворителей может быть рассчитан исходя из средневзвешенного значения параметра растворимости для индивидуальных растворителей.

Неводная дисперсия по настоящему изобретению включает непрерывную фазу и дисперсную фазу, где дисперсная фаза содержит продукт реакции дисперсионной полимеризации, полученный из реакционной смеси, содержащей этилен-ненасыщенный мономер, акриловый полимерный стабилизатор и затравочный полимер, стабилизированный с использованием алифатического сложного полиэфира. Этилен-ненасыщенный мономер может представлять собой один тип мономера или смесь из мономеров. Данные мономеры в настоящем документе иногда называют «мономерами ядра» в отличие от мономеров, использующихся в акриловом стабилизаторе или затравочном полимере. Подходящие для использования мономеры ядра включают нижеследующее, но не ограничиваются только этим: метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, 2-этилгексил(мет)акрилат, изоборнил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, (мет)акриловая кислота, глицидил(мет)акрилат, стирол, альфа-метилстирол, лаурил(мет)акрилат, стеарил(мет)акрилат, итаконовая кислота и ее сложные эфиры и тому подобное. В определенных вариантах осуществления мономеры ядра включают два или более вступающих в совместную реакцию мономера, таких как глицидилметакрилат и акриловая кислота. Специалисты в данной области техники должны понимать, что использование вступающих в совместную реакцию мономеров в результате будет приводить к разветвлению или внутреннему сшиванию ядра во время процесса полимеризации. В альтернативном варианте внутреннее сшивание может быть введено в результате использования полифункционального этиленненасыщенного мономера, такого как гександиолдиакрилат, этиленгликольдиметакрилат, триметилолпропантриакрилат, дивинилбензол или другой подходящий для использования поли(мет)акрилат, в композиции мономера ядра.

В определенных вариантах осуществления параметр растворимости для непрерывной фазы или растворителя меньше, чем для мономеров ядра, как, например, при разнице, составляющей 3 единицы или более или 3,8 единицы или более; в случае разницы менее чем 3 единицы мономеры ядра могут оказаться чрезмерно растворимыми в непрерывной фазе, и микрочастицы дисперсии не смогут легко формироваться.

Дисперсная фаза неводной дисперсии по настоящему изобретению содержит продукт реакции дисперсионной полимеризации этиленненасыщенного мономера, акрилового полимерного стабилизатора и затравочного полимера, стабилизированного с использованием алифатического сложного полиэфира. В некоторых вариантах осуществления массовое соотношение между затравочным полимером и этилен-ненасыщенным мономером (то есть, мономерами «ядра») находится в диапазоне от 1:100 до 20:100, например от 5:100 до 15:100. В некоторых вариантах осуществления массовое соотношение между акриловым полимерным стабилизатором и мономерами «ядра» находится в диапазоне от 10:100 до 100:10, например от 20:100 до 100:20.

Неводная дисперсия по настоящему изобретению может быть получена следующим образом. Необходимо понимать, что данный способ является иллюстративным для настоящего изобретения, и что также могут быть использованы и другие мономеры, параметры, условия проведения реакции и тому подобное. Смесь из стабилизатора затравочной стадии и затравочного мономера (мономеров), такого как этилен-ненасыщенный мономер, может быть добавлена в углеводородный растворитель, такой как продукт ISOPAR E (изопарафиновый углеводородный растворитель, доступный в компании ExxonMobil Chemical), при повышенной температуре, такой как 90°С, в течение периода времени, такого как более чем 30 минут. Соотношение между количествами стабилизатора затравочной стадии и затравочного мономера может находиться в диапазоне от 0,2:1,0 до 4,0:1,0, например от 0,5:1,0 до 2,0:1,0. В течение приблизительно того же самого периода времени в реакционную смесь может быть добавлен радикальный инициатор, такой как азобис-2,2'-(2-метилбутиронитрил). Инициатор выбирают таким образом, чтобы он индуцировал прохождение радикальной полимеризации затравочного мономера при выбранной температуре реакции. Радикальный инициатор сможет составлять от 1% до 10%, например от 4% до 8%, от композиции реагентов в расчете на массу. Во время добавления смесь может быть перемешана при подходящей для использования скорости, такой как в диапазоне от 200 до 300 об/мин. После завершения добавления стабилизатора затравочной стадии, затравочного мономера (мономеров) и радикального инициатора получающаяся в результате смесь может представлять собой твердое вещество на приблизительно 2-12%, например на приблизительно 4-10% в расчете на массу. Смесь может быть выдержана при той же самой повышенной температуре в течение дополнительного периода времени, такого как 30 минут. Предшествующий способ обеспечивает получение затравочного полимера, стабилизированного с использованием алифатического сложного полиэфира, в соответствии с настоящим изобретением. В этот момент смесь может быть выделена и сохранена для использования в последующее время. В альтернативном варианте смесь может быть использована немедленно.

К смеси затравочного полимера, стабилизированного при использовании алифатического сложного полиэфира, может быть добавлена смесь из акрилового полимерного стабилизатора и этилен-ненасыщенного мономера при повышенной температуре, такой как 90°С, в течение периода времени, такого как более 180 минут. В некоторых вариантах осуществления к смеси из акрилового полимерного стабилизатора и этилен-ненасыщенного мономера может быть добавлен дополнительный стабилизатор затравочной стадии, например от 0,5 до 5,0% (масс.) или от 1,0 до 2,0% (масс.) в расчете на совокупную массу мономеров, использующихся при получении неводной дисперсии. Совместно с акриловым полимерным стабилизатором, этилен-ненасыщенным мономером и/или затравочным полимером, стабилизированным на стадии затравки, может быть добавлен передатчик кинетической цепи, такой как N-октилмеркаптан, в количестве в диапазоне приблизительно от 0,5 до 5,0% (масс.), например как от 1,0 до 2,0% (масс.). Этилен-ненасыщенный мономер (мономеры) описываются выше. В течение приблизительно того же самого периода времени в реакционную смесь может быть добавлен радикальный инициатор, такой как азобис-2,2'-(2-метилбутиронитрил). Инициатор выбирают таким образом, чтобы он индуцировал протекание радикальной полимеризации мономеров ядра при выбранной температуре реакции. Радикальный инициатор может составлять от 0,2 до 5,0%, например от 0,5% до 2,0%, от композиции реагентов в расчете на массу. После завершения добавления акрилового стабилизатора, этилен-ненасыщенного мономера (мономеров) и радикального инициатора получающаяся в результате смесь может быть выдержана при температуре реакции в течение продолжительного периода времени, такого как 120 минут, на протяжении которого может быть добавлен дополнительный инициатор для обеспечения полного превращения мономеров. Протекание реакции может быть отслежено в результате проведения измерения для твердого вещества или с использованием газовой хроматографии. После завершения процесса получающаяся в результате неводная дисперсия по настоящему изобретению может представлять собой твердое вещество на величину в диапазоне от приблизительно 15% до 70%, например от 20% до 65%, от 22% до 62% или от 32% до 52%, в расчете на массу.

Неводные дисперсии по настоящему изобретению могут содержать функциональность, такую как гидроксильная функциональность. Гидроксильная функциональность своим источником может иметь мономеры ядра и/или акриловый стабилизатор. В определенных вариантах осуществления теоретическое гидроксильное число может находиться в диапазоне от 20 до 100, например от 40 до 80 или от 50 до 70. В альтернативном варианте неводные дисперсии по настоящему изобретению могут содержать эпоксидную функциональность. В некоторых вариантах осуществления эпоксидная эквивалентная масса может находиться в диапазоне от 400 до 30000, например от 700 до 15000. В определенных вариантах осуществления неводные дисперсии по настоящему изобретению могут содержать как гидроксильную, так и эпоксидную функциональность. В определенных вариантах осуществления неводные дисперсии по настоящему изобретению могут содержать кислотную функциональность. В данных вариантах осуществления теоретическое кислотное число может находиться в диапазоне от 0,1 до 20, например от 5 до 15.

Неводные дисперсии по настоящему изобретению могут быть внутренне сшитыми или несшитыми. В определенных вариантах осуществления сшитые неводные дисперсии могут оказаться желательными по сравнению с несшитыми неводными дисперсиями, поскольку несшитые материалы с большей вероятностью набухают или растворяются в органических растворителях, которые обычно встречаются во многих композициях покрытий, к которым добавляются дисперсии. Сшитые неводные дисперсии могут иметь значительно более высокую молекулярную массу по сравнению с несшитыми дисперсиями. Сшивание неводной дисперсии может быть осуществлено, например, в результате включения двух или более вступающих в совместную реакцию мономеров или полифункционального этилен-ненасыщенного мономера совместно с мономерами «ядра» в соответствии с представленным выше описанием для подходящих использования мономеров «ядра». Два или более вступающих в совместную реакцию мономера или полифункциональный этилен-ненасыщенный мономер могут присутствовать в количествах в диапазоне от 0,1 до 20% (масс.) в расчете на совокупную массу мономеров, использующихся при получении неводной дисперсии, например от 1 до 10% (масс.).

Как это было отмечено выше, в некоторых вариантах осуществления непрерывная фаза неводной дисперсии по настоящему изобретению содержит соединение, которое не обозначают термином «летучее органическое соединение (ЛОС)». Говоря другими словами, в некоторых вариантах осуществления непрерывная фаза может быть по существу свободной, может быть в принципе свободной и/или может быть полностью свободной от соединений ЛОС. Термин «по существу свободный» в данном контексте означает, что непрерывная фаза и/или дисперсия содержит менее, чем 10% соединения ЛОС при расчете на массу непрерывной фазы. Термин «в принципе свободный» означает соответствующее содержание, меньшее чем 5%, а термин «полностью свободный» обозначает соответствующее содержание, меньшее чем 1%. Термин «ЛОС» в настоящем документе и в соответствии с определением Агентства по защите окружающей среды Соединенных Штатов Америки означает любое соединение углерода, за исключением монооксида углерода, диоксида углерода, угольной кислоты, карбидов или карбонатов металлов и карбоната аммония, которое принимает участие в атмосферных фотохимических реакциях. Соединения, которые не обозначаются термином «соединения ЛОС», могут включать, например, галогенированные углеводороды, такие как 1,1,2,2-тетрафторэтан, пара-хлорбензотрифторид, тетрахлорэтилен или 1-хлор-4-(трифторметил)бензол. Соединение, которое не обозначают термином «соединение ЛОС», иногда называют соединением «не-ЛОС». Одно подходящее для использования соединение не-ЛОС, предназначенное для использования в качестве компонента непрерывной фазы неводной дисперсии по настоящему изобретению, может представлять собой 1-хлор-4-(трифторметил)бензол, который коммерчески доступен под торговым наименованием OXSOL 100 от компании Milenia Agro Ciencieas S.A.

Неводная дисперсия по настоящему изобретению, где непрерывная фаза содержит соединение, которое не обозначают термином «соединение ЛОС», может быть получена при использовании способа, подобного описанному выше способу для неводной дисперсии по настоящему изобретению. Непрерывная фаза может содержать соединение не-ЛОС на протяжении всего способа, или это соединение может быть введено на последующей стадии в способе. Например, затравочный полимер, стабилизированный при использовании алифатического сложного полиэфира, в соответствии с настоящим изобретением может быть получен в соответствии с представленным выше описанием при использовании углеводородного растворителя, такого как гептан, в качестве непрерывной фазы; углеводородный растворитель или его смеси могут составлять всю непрерывную фазу или ее часть. После этого могут быть добавлены акриловый полимерный стабилизатор и этилен-ненасыщенный мономер в соответствии с представленным выше описанием; в некоторых вариантах осуществления совместно с акриловым полимерным стабилизатором и этилен-ненасыщенным мономером могут быть добавлены углеводородный растворитель, соединение не-ЛОС или их смеси. В вариантах осуществления, где используют как углеводород, так и соединение не-ЛОС, соотношение между количествами углеводорода и соединения не-ЛОС может находиться в диапазоне от 0,1:1 до 10:1, например от 1:1 до 4:1. В некоторых вариантах осуществления соотношение между этилен-ненасыщенным мономером (мономерами) и углеводородом и/или соединением не-ЛОС находится в диапазоне от 0,1:1,0 до 5:1, например от 0,2:1 до 2:1.

В некоторых вариантах осуществления могут быть добавлены дополнительный стабилизатор затравочной стадии и/или передатчик кинетической цепи, причем акриловый полимерный стабилизатор, этилен-ненасыщенный мономер и, если он используется, углеводород и/или соединение не-ЛОС соответствуют представленному выше описанию неводной дисперсии по настоящему изобретению. После завершения процесса может быть добавлено дополнительное соединение не-ЛОС, так чтобы конечная композиция непрерывной фазы представляла собой соединение не-ЛОС на величину в диапазоне от 20% (масс.) до 70% (масс.), например от 36% (масс.) до 56% (масс.). В некоторых вариантах осуществления компонент непрерывной фазы, который не является компонентом не-ЛОС, может быть отогнан из смеси после получения неводной дисперсии; в данных вариантах осуществления соединение не-ЛОС остается в непрерывной фазе. Например, в случае использовании в непрерывной фазе смеси из углеводорода, такого как гептан, и соединения не-ЛОС, такого как продукт OXSOL 100, после получения неводной дисперсии гептан может быть отогнан, чтобы в непрерывной фазе оставался продукт OXSOL 100. В некоторых вариантах осуществления непрерывная фаза содержит более чем 50%, например более чем 70% или более чем 90%, соединения не-ЛОС.

В некоторых вариантах осуществления непрерывная фаза неводной дисперсии по настоящему изобретению содержит реакционно-способный разбавитель. Термин «реакционно-способный разбавитель» в настоящем документе обозначает соединение, которое обладает способностью уменьшать вязкость смеси и является реакционно-способным по отношению к самому себе и/или к одному или нескольким другим компонентам смеси в специфических условиях. В общем случае специалисты в данной области техники должны понимать, что такие соединения не вступают в реакцию с другими компонентами смеси во время получения или хранения смеси, но что они будут вступать в реакцию только в специфических условиях, таких как повышенные температуры, воздействие воздуха, излучения или влаги, присутствие катализатора или при их нанесении. Например, реакционно-способный разбавитель, который используют в композиции покрытия, не будет вступать в реакцию при хранении в герметизированном контейнере при температурах окружающей среды, но он может вступать в реакцию при нанесении композиции покрытия на поверхность подложки и воздействии ультрафиолетового излучения в присутствии инициатора. Непрерывная фаза неводной дисперсии по настоящему изобретению может содержать любой реакционно-способный разбавитель, известный специалистам в данной области техники. Подходящие для использования реакционно-способные разбавители включают нижеследующее, но не ограничиваются только этим: этиленгликольдиметакрилат, 1,6-гександиолдиакрилат, трипропиленгликольдиакрилат, дипентаэритритпентаакрилат, аллилдигликолькарбонат и тому подобное. В некоторых вариантах осуществления непрерывная фаза содержит более чем 50%, например более чем 70% или более чем 90%, реакционно-способного разбавителя.

Неводная дисперсия по настоящему изобретению, где непрерывная фаза содержит реакционно-способный разбавитель, может быть получена в соответствии с представленным выше общим описанием, при этом реакционно-способный разбавитель, такой как 1,6-гександиолдиакрилат, добавляют после образования водной дисперсии. Соотношение между количествами реакционно-способного разбавителя и дисперсной фазы может находиться в диапазоне от 0,5:1 до 1:1, например от 1:1 до 5:1. После этого смесь может быть нагрета до повышенной температуры, и растворитель (растворители) или соединение (соединения) первоначальной непрерывной фазы могут быть отогнаны. Например, смесь может быть нагрета до 70°С, и гептан и бутилацетат могут быть отогнаны при пониженном давлении, таком как 20-25 дюймов Hg (508-635 мм ртутного столба).

Специалисты в данной области техники должны понимать, что неводные дисперсии по настоящему изобретению отличаются от латекса, который представляет собой водную дисперсию. Описываемые неводные дисперсии также отличаются и от полимеров в растворе в том плане, что неводные дисперсии включают дисперсную фазу, которая отличается непрерывной фазы, в то время как растворенный полимер имеет одну гомогенную фазу. «Неводная дисперсия» в настоящем документе является той дисперсией, в которой 75% или более, например 90% или более или 95% или более дисперсионной среды представляют собой неводный растворитель, такой как любой растворитель из вышеперечисленных. В соответствии с этим, неводная дисперсия все еще может включать определенный уровень содержания водного материала, такого как вода.

Специалисты в данной области техники должны понимать, что в определенных вариантах осуществления неводная дисперсия по настоящему изобретению будет включать микрочастицы. Среднемассовая молекулярная масса неводной дисперсии согласно измерению с использованием гельпроникающей хроматографии по отношению к линейному полистиролу может быть очень высокой, такой как 50000 г/моль или более, 100000 г/моль или более или 250000 г/моль или более, или может быть настолько высокой, что будет неизмеримой вследствие гелеобразования в пределах частицы. В определенных вариантах осуществления использование микрочастиц, характеризующихся высоким уровнем содержания геля, в покрытии может вносить свой вклад в одно или несколько улучшенных свойств, таких как улучшенные внешний вид, стойкость к воздействию растворителей, кислот и тому подобного, улучшенная стойкость к образованию потеков, улучшенная ориентация металлических чешуек и/или улучшенная стойкость к межслоевому перемешиванию при нанесении нескольких слоев покрытия. В определенных вариантах осуществления уровень содержания геля в дисперсии согласно измерению с использованием способа ультрацентрифугального разделения составляет 30 массовых процентов или более, например 40 массовых процентов или более, при этом массовый процент получают в расчете на совокупную массу твердого вещества. В способе ультрацентрифугального разделения, на основании которого базируются данные значения, 2 грамма дисперсии добавляют в пробирку для центрифуги, а после этого пробирку заполняют 10 граммами растворителя, такого как тетрагидрофуран (ТГФ), и материалы тщательно перемешивают. Полученную пробирку для центрифуги располагают в ультрацентрифуге при скорости, составляющей 50000 об./мин или более, на протяжении 30 мин или более. Нерастворенную фракцию дисперсии отделяют и высушивают до постоянной массы при 110°С для получения уровня содержания геля в дисперсии.

В определенных вариантах осуществления неводные дисперсии по настоящему изобретению будут характеризоваться малым размером частиц, таким как менее, чем 500 нм или менее, чем 300 нм, согласно измерению с использованием прибора ZETASIZER. В некоторых вариантах осуществления размер частиц составляет менее, чем 180 нм. В определенных вариантах осуществления неводные дисперсии по настоящему изобретению не будут образовывать «зерна» или маленькие видимые крошки гелеобразного полимера при проведении испытания на возникновение зерен, описанного в примерах; в настоящем документе данное испытание обозначают термином «испытание на возникновение зерен».

Любые из неводных дисперсий, описанных в настоящем документе, могут в последствии быть использованы в покрытии. В соответствии с этим, настоящее изобретение дополнительно относится к покрытию, содержащему неводную дисперсию, включающую непрерывную фазу и дисперсную фазу, где дисперсная фаза содержит продукт реакции дисперсионной полимеризации этиленненасыщенного мономера, акрилового полимерного стабилизатора и затравочного полимера, стабилизированного с использованием алифатического сложного полиэфира.

Неводные дисперсии по настоящему изобретению могут формировать часть пленки покрытия. В некоторых вариантах осуществления неводная дисперсия может представлять собой основной пленкообразователь, в то время как в других вариантах осуществления она может быть использована в качестве добавки. В некоторых вариантах осуществления неводная дисперсия является несшитой и становится частью термопластической или термоотверждающейся пленки при высушивании. В других вариантах осуществления неводная дисперсия может быть сшита с образованием пленки для получения термоотверждающегося покрытия в соответствии с представленным ниже описанием.

Композиции покрытий, кроме того, могут содержать сшиватель. В определенных вариантах осуществления сшиватель будет вступать в реакцию с неводными дисперсиями с образованием пленкообразующей смолы. Подходящие для использования сшиватели могут быть выбраны специалистами в данной области техники на основании химических процессов для неводной дисперсии и могут включать, например, аминопластовые сшиватели, фенольные сшиватели, блокированные или неблокированные изоцианаты и 1,3,5-триазинкарбамат. Аминопластовые сшиватели могут быть на меламиновой основе, на мочевиновой основе или на бензогуанаминовой основе. Меламиновые сшиватели коммерчески доступны в широких масштабах, например в компании Cytec Industries, Inc. в их линейке продуктов CYMEL. Фенольные сшиватели включают, например, новолачные и резольные смолы.

Необходимо понимать, что в определенных вариантах осуществления неводная дисперсия по настоящему изобретению и сшиватель для нее могут формировать всю пленкообразующую смолу покрытия или ее часть. В определенных вариантах осуществления в покрытии также используют одну или несколько дополнительных пленкообразующих смол. Дополнительная пленкообразующая смола может быть выбрана, например, из акриловых полимеров, полимерных сложных полиэфиров, полиуретановых полимеров, полиамидных полимеров, полимерных простых полиэфиров, полисилоксановых полимеров, их сополимеров и их смесей. В общем случае данные полимеры могут быть любыми полимерами, относящимися к данным типам и полученным с использованием любого способа, известного специалистам в данной области техники. Дополнительная пленкообразующая смола может быть термоотверждающейся или термопластической. В вариантах осуществления, в которых дополнительная пленкообразующая смола является термоотверждающейся, композиция покрытия может, кроме того, содержать сшиватель, который может быть выбран из любых описанных выше сшивателей. Сшиватель может быть идентичным или может отличаться от сшивателя, который используется для сшивания неводной дисперсии. В некоторых других вариантах осуществления используют термоотверждающиеся пленкообразующие полимер или смолу, содержащие функциональные группы, которые обладают реакционной способностью по отношению к самим себе; таким образом, данные термоотверждающиеся покрытия являются самосшивающимися. Композиции покрытия могут быть жидкими композициями на основе растворителя.

Композиции покрытия по настоящему изобретению также могут содержать любые добавки, стандартные на современном уровне техники изготовления покрытий, в том числе окрашивающие вещества, пластификаторы, частицы, стойкие к истиранию, частицы, упрочняющие пленку, регуляторы текучести, тиксотропные добавки, реологические модификаторы, ацетобутират целлюлозы, катализаторы, антиоксиданты, биоциды, противопенообразователи, поверхностно-активные вещества, смачиватели, диспергирующие добавки, усилители адгезии, глины, пространственно-затрудненные аминовые светостабилизаторы, поглотители ультрафиолетового излучения и стабилизаторы, стабилизирующую добавку, наполнители, органические совместные растворители, реакционно-способные разбавители, связующие для помола, фосфатированные смолы, такие как фосфатированные эпоксидные смолы, и другие обычные вспомогательные вещества или их комбинации.

В соответствии с использованием в настоящем документе термин «окрашивающее вещество» обозначает любое вещество, которое придает композиции окраску и/или другую непрозрачность и/или другой визуальный эффект. Окрашивающее вещество может быть добавлено к покрытию в любой подходящей для использования форме, такой как в виде дискретных частиц, дисперсий, растворов и/или хлопьев. В покрытиях по настоящему изобретению могут быть использованы одно окрашивающее вещество или смесь из двух или более окрашивающих веществ.

Примеры окрашивающих веществ включают пигменты, красители и краски, такие как те материалы, которые используются в лакокрасочной промышленности и/или перечисляются Ассоциацией производителей сухих красок (АПСК), а также композиции, создающие специальный эффект. Окрашивающее вещество может включать, например, тонко измельченный твердый порошок, который является нерастворимым, но смачиваемым в условиях использования. Окрашивающее вещество может быть органическим или неорганическим и может быть агломерированным или неагломерированным. Окрашивающие вещества могут быть введены в покрытия в результате размалывания или простого перемешивания. Окрашивающие вещества могут быть введены в покрытие в результате размалывания при использовании связующего для помола, такого как акриловое связующее для помола, использование которого должно быть знакомо специалистам в данной области техники.

Примеры пигментов и/или композиций пигментов включают нижеследующее, но не ограничиваются только этим: карбазолдиоксазиновый неочищенный пигмент, азо-, моноазо-, дисазо-пигменты, пигмент нафтол AS, пигменты солевого типа (краплаки), бензимидазолоновые, конденсационные, металлокомплексные, изоиндолиноновые, изоиндолиновые и полициклические фталоцианиновые, хинакридоновые, периленовые, периноновые, дикетопирролопирроловые, тиоиндиговые, антрахиноновые, индантроновые, антрапиримидиновые, флавантроновые, пирантроновые, антантроновые, диоксазиновые, триарилкарбониевые, хинофталоновые пигменты, дикетопирролопирроловый красный («DPPBO red»), диоксид титана, технический углерод, углеродное волокно, графит, другие проводящие пигменты и/или наполнители и их смеси. Термины «пигмент» и «окрашенный наполнитель» могут быть использованы взаимозаменяемым образом.

Примеры металлических пигментов и/или композиций пигментов включают нижеследующее, но не ограничиваются только этим: чешуйки алюминия, чешуйки бронзы, слюду с нанесенным покрытием, чешуйки никеля, чешуйки олова, чешуйки серебра, чешуйки меди и их комбинации.

Примеры красителей включают нижеследующее, но не ограничиваются только этим: те материалы, которые содержат растворитель и/или имеют водную основу, такие как кислотные красители, азоидные красители, основные красители, прямые красители, дисперсные красители, реакционно-способные красители, красители, растворимые в органических средах, сернистые красители, протравные красители, например, красители на основе ванадата висмута, антрахинона, перилена, алюминия, хинакридона, тиазола, тиазина, азосоединения, индигоида, нитросоединения, нитрозосоединения, оксазина, фталоцианина, хинолина, стильбена и трифенилметана.

Примеры красок включают нижеследующее, но не ограничиваются только этим: пигменты, диспергированные в носителях на водной основе или носителях, смешиваемых с водой, такие как продукт AQUA-CHEM 896, коммерчески доступный в компании Degussa, Inc., продукты CHARISMA COLORANTS и MAXITONER INDUSTRIAL COLORANTS, коммерчески доступные в подразделении Accurate Dispersions division компании Eastman Chemical, Inc.

Окрашивающее вещество может иметь форму дисперсии, включая дисперсию наночастиц, но не ограничиваясь только этим. Дисперсии наночастиц могут включать один или несколько типов высокодиспергированных наночастиц окрашивающих веществ и/или частиц окрашивающих веществ, которые создают желательные видимую окраску и/или непрозрачность и/или визуальный эффект. Дисперсии наночастиц могут включать окрашивающие вещества, такие как пигменты или красители, имеющие размер частиц, меньший чем 150 нм, такой как менее чем 70 нм или менее чем 30 нм. Наночастицы могут быть получены в результате перемалывания исходных органических или неорганических пигментов при помощи мелющих тел, имеющих размер частиц, меньший, чем 0,5 мм. Примеры дисперсий наночастиц и способов их получения приведены в патенте US 6,875,800 В2, который посредством ссылки включается в настоящий документ. Дисперсии наночастиц также могут быть получены и в результате кристаллизации, осаждения, газофазной конденсации и химического истирания (то есть, неполного растворения). Для сведения к минимуму повторного агломерирования наночастиц в покрытии может быть использована дисперсия наночастиц с нанесенным покрытием из смолы. В соответствии с использованием в настоящем документе термин «дисперсия наночастиц с нанесенным покрытием из смолы» обозначает непрерывную фазу, в которой диспергированы дискретные «композитные микрочастицы», которые включают наночастицу и покрытие из смолы на наночастице. Примеры дисперсий наночастиц с нанесенным покрытием из смолы и способов их получения приведены в заявке на патент Соединенных Штатов №10/876,031, поданной 24 июня 2004 г., которая включена в настоящее описание посредством ссылки, а также в предварительной заявке на патент США №60/482,167, поданной 24 июня 2003 г., которая также включена в настоящее описание посредством ссылки.

Примеры композиций, создающих специальный эффект, которые могут использоваться в покрытиях по настоящему изобретению, включают пигменты и/или композиции, обеспечивающие один или более визуальных эффектов, таких как зеркальность, перламутровый эффект, металлический блеск, фосфоресценция, флуоресценция, фотохромизм, фоточувствительность, термохромизм, гониохромизм и/или цветовой сдвиг. Дополнительные композиции для создания специального эффекта могут обеспечивать и другие ощущаемые свойства, такие как зеркальность, непрозрачность или текстурность. В одном неограничивающем варианте осуществления композиции для создания специальных эффектов могут обеспечивать цветовой сдвиг, так что цвет покрытия будет меняться при наблюдении под различными углами. Примеры композиций, создающих специальный эффект, приводятся в патенте US 6,894,086, включенном посредством ссылки в настоящий документ. Дополнительные композиции, создающие цветовой эффект, могут включать прозрачную слюду с нанесенным покрытием и/или синтетическую слюду, диоксид кремния с нанесенным покрытием, оксид алюминия с нанесенным покрытием, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие и/или любую композицию, где интерференция возникает в результате разницы показателей преломления внутри материала, а не вследствие разницы показателей преломления между поверхностью материала и воздухом.

В определенных неограничивающих вариантах осуществления в покрытии по настоящему изобретению могут быть использованы фоточувствительная композиция и/или фотохромная композиция, которая обратимо изменяет свою окраску при воздействии на нее одного или нескольких источников света. Фотохромная и/или фоточувствительная композиции могут активироваться в результате воздействия на них излучения определенной длины волны. Тогда, когда композиция возбуждается, ее молекулярная структура изменяется, и измененная структура демонстрирует новую окраску, которая отличается от первоначальной окраски композиции. При устранении воздействия излучения фотохромная и/или фоточувствительная композиция может возвратиться в состояние покоя, в котором возвращается первоначальная окраска композиции. В одном неограничивающем варианте осуществления фотохромная и/или фоточувствительная композиция может быть бесцветной в невозбужденном состоянии и демонстрировать окраску в возбужденном состоянии. Полное изменение окраски может происходить в течение промежутка времени продолжительностью от миллисекунд до нескольких минут, такой как от 20 секунд до 60 секунд. Примеры фотохромной и/или фоточувствительной композиций включают фотохромные красители.

В общем случае окрашивающее вещество в композиции покрытия может присутствовать в любом количестве, достаточном для придания желательного свойства, визуального и/или цветового эффекта. Окрашивающее вещество может составлять от 1 до 65% (масс.), например от 3 до 40% (масс.) или от 5 до 35% (масс.), при этом значение % (масс.) получают при расчете на совокупную массу композиций.

«Частицей, стойкой к истиранию» является та частица, которая в случае использования в покрытии будет придавать покрытию определенный уровень стойкости к истиранию по сравнению с тем же самым покрытием, не включающим частиц. Подходящие для использования частицы, стойкие к истиранию, включают органические и/или неорганические частицы. Примеры подходящих для использования органических частиц включают нижеследующее, но не ограничиваются только этим: частицы алмаза, такие как частицы алмазного порошка, и частицы, полученные из материалов карбидов; примеры частиц карбидов включают нижеследующее, но не ограничиваются только этим: карбид титана, карбид кремния и карбид бора. Примеры подходящих для использования неорганических частиц включают нижеследующее, но не ограничиваются только этим: диоксид кремния; оксид алюминия; алюмосиликат; диоксид кремния-оксид алюминия; алюмосиликат щелочного металла; боросиликатное стекло; нитриды, в том числе нитрид бора и нитрид кремния; оксиды, в том числе диоксид титана и оксид цинка; кварц; нефелиновый сиенит; циркон, такой как в виде диоксида циркония; бадделеит; и эвдиалит. Могут быть использованы частицы любого размера, а также и смеси из различных частиц и/или частиц различных размеров. Например, частицы могут представлять собой микрочастицы, характеризующиеся средним размером частиц в диапазоне от 0,1 до 50, от 0,1 до 20, от 1 до 12, от 1 до 10 или 3 до 6 микронов, или любую комбинацию в пределах любых данных диапазонов. Частицы могут представлять собой наночастицы, характеризующиеся средним размером частиц, меньшим чем 0,1 микрона, таким как в диапазоне от 0,8 до 500, от 10 до 100 или 100 до 500 нанометров, или любую комбинацию в пределах данных диапазонов.

Покрытия по настоящему изобретению могут содержать от 1 до 95, например от 5 до 25, от 5 до 90, от 20 до 90 или от 60 до 80% (масс.) неводной дисперсии по настоящему изобретению, при этом значение % (масс.) получают в расчете на совокупную массу твердого вещества покрытия. Композиции покрытий по настоящему изобретению также могут содержать от 0 до 50, например от 5 до 40 или от 10 до 30,% (масс.) сшивателя неводной дисперсии, при этом значение % (масс.) получают в расчете на совокупную массу твердого вещества покрытия. Дополнительные компоненты в случае использования таковых могут составлять вплоть до 60% (масс.), например вплоть до 40% (масс.), при этом значение % (масс.) получают в расчете на совокупную массу твердого вещества покрытия.

Описываемые покрытия могут быть нанесены на любые подложки, известные на современном уровне техники, например на автомобильные подложки, промышленные подложки, упаковочные подложки, архитектурные подложки, деревянные пол и мебель, одежду, электронные устройства, в том числе корпуса и монтажные платы, стекло и прозрачные пленки для слайдов, спортивное оборудование, в том числе мячи для игры в гольф, и тому подобное. Данные подложки могут быть, например, металлическими или неметаллическими. Металлические подложки включают олово, сталь, белую жесть, безоловянистую сталь, черную жесть, сталь, пассивированную хромом, оцинкованную сталь, алюминий, алюминиевую фольгу. Неметаллические подложки включают полимер, пластик, сложный полиэфир, полиолефин, полиамид, целлюлозу, полистирол, полиакриловую смолу, поли(этиленнафталат), полипропилен, полиэтилен, найлон, полимер EVOH, полимолочную кислоту, другие «зеленые» полимерные подложки, поли(этилентерефталат) («ПЭТФ»), поликарбонат, поликарбонат-акрилобутадиенстирол («ПК/АБС»), полиамид, древесину, шпон, древесный композит, древесно-стружечную плиту, древесно-волокнистую плиту средней плотности, цемент, камень, стекло, бумагу, картон, текстили, кожу как синтетическую, так и натуральную, и другие неметаллические подложки. Подложка может быть той подложкой, которую уже подвергли обработке определенным образом, для того чтобы придать визуальный и/или цветовой эффект.

Покрытия по настоящему изобретению могут быть нанесены любым способом, стандартным для современного уровня техники, таким как электростатическая окраска, напыление, электростатическое напыление, окунание, нанесение валиком, нанесение кистью и тому подобное.

Покрытия в определенных вариантах осуществления могут быть нанесены с получением толщины сухой пленки в диапазоне от 0,04 мила до 4 милов (от 1,0 мкм до 101,6 мкм), например от 0,3 до 2 или от 0,7 до 1,3 мила (от 7,6 до 50,8 или от 17,8 до 33,0 мкм). В других вариантах осуществления покрытия могут быть нанесены с получением толщины сухой пленки, составляющей 0,1 мила (2,5 мкм) или более, 0,5 мила (12,7 мкм) или более, 1,0 мила (25,4 мкм) или более, 2,0 мила (50,8 мкм) или более, 5,0 мила (127 мкм) или более, 10,0 мила (254 мкм) или более или даже еще больше. Покрытия по настоящему изобретению могут быть использованы индивидуально или в комбинации с одним или несколькими другими покрытиями. Например, покрытия по настоящему изобретению могут содержать или не содержать окрашивающее вещество и могут быть использованы в качестве грунтовки, покрытия основы и/или наружного покрытия. Для подложек с нанесенным покрытием в виде многослойных покрытий одно или несколько данных покрытий могут быть покрытиями, описанными в настоящем документе. Настоящие покрытия могут быть использованы, например, в металлическом покрытии основы.

Необходимо понимать, что покрытия, описанные в настоящем документе, могут представлять собой либо однокомпонентную («1К»), либо многокомпонентную композицию, такую как двухкомпонентная («2К») или более многокомпонентная композиции. Композиция 1К будет пониматься как обозначение композиции, в которой все компоненты покрытия содержатся в одном и том же контейнере после изготовления, во время хранения и так далее. Покрытие 1К может быть нанесено на подложку и отверждено любым обычным способом, таким как при использовании нагревания, продувания воздуха и тому подобного. Настоящие покрытия также могут быть многокомпонентными покрытиями, которые будут пониматься как покрытия, в которых различные компоненты выдерживаются раздельно вплоть до момента, непосредственно предшествующего нанесению. Как было отмечено выше, настоящие покрытия могут быть термопластическими или термоотверждающимися.

В определенных вариантах осуществления покрытие является прозрачным покрытием. Прозрачное покрытие будет пониматься как покрытие, которое является по существу светопропускающим. Поэтому прозрачное покрытие может иметь определенную степень окраски при условии, что она не делает прозрачное покрытие непрозрачным или не оказывает в какой-либо значительной степени другого воздействия на возможность видеть подстилающую подложку. Прозрачные покрытия по настоящему изобретению могут быть использованы, например, в сочетании с пигментированным покрытием основы. Рецептура прозрачного покрытия может быть составлена так, как это известно на современном уровне техники составления покрытий. В определенных вариантах осуществления прозрачное покрытие может составлять от 0,1 до 90% (масс.) от настоящей неводной дисперсии, например от 0,5 до 50% (масс.) или от 5 до 15% (масс.), при этом значение % (масс.) получают в расчете на массу совокупного твердого вещества.

В определенных вариантах осуществления покрытие используют в качестве грунтовки, такой как антисколовая грунтовка. Композиции покрытий антисколовых грунтовок известны в области изготовления автомобильного комплектного оборудования и в общем случае наносятся на различные области в транспортном средстве, такие как передние кромки дверей, крылья, капоты и на передней стойке кузова транспортного средства перед нанесением композиции покрытия грунт-шпатлевки поверх всего кузова транспортного средства. В определенных вариантах осуществления композицию покрытия антисколовой грунтовки не отверждают перед нанесением одного или нескольких слоев последующих покрытий. Вместо этого композицию покрытия антисколовой грунтовки подвергают стадии мгновенного испарения в условиях окружающей среды, когда ее подвергают воздействию воздуха окружающей среды в течение определенного периода времени для обеспечения испарения части органического растворителя из композиции антисколового покрытия. Отверждение композиции покрытия антисколовой грунтовки происходит одновременно с одним или несколькими слоями дополнительных покрытий (совместное отверждение). Иногда это называют способом нанесения покрытия по влажному слою, который дополнительно определяется ниже. Грунтовки, соответствующие настоящему изобретению и включающие антисколовые грунтовки, обычно будут содержать некоторое количество окрашивающего вещества и обычно будут использоваться совместно с одним или несколькими слоями дополнительных покрытий, например после слоя покрытия, наносимого с использованием электрохимического способа, и до грунтовочного поверхностного слоя, слоя окрашенного покрытия основы, слоя прозрачного покрытия и тому подобного.

В определенных других вариантах осуществления покрытие содержит окрашивающее вещество, например в случае пигментированного покрытия основы, использующегося в сочетании с прозрачным покрытием, или пигментированного однослойного покрытия. Такие слои покрытий используют, например в автомобильной промышленности, для придания подложке с нанесенным покрытием декоративной и/или защитной конечной отделки. В соответствии с этим, настоящее изобретение, кроме того, относится к подложке с нанесенным покрытием, по меньшей мере отчасти в виде покрытия по настоящему изобретению, где подложка включает деталь транспортного средства. Термин «транспортное средство» используется в настоящем документе в самом широком своем смысле и включает все типы транспортных средств, такие как нижеследующие, но не ограничивающиеся только этим: легковые автомобили, грузовые автомобили, автобусы, фургоны, гольф-карты, мотоциклы, велосипеды, железнодорожные вагоны и тому подобное. Необходимо понимать, что часть транспортного средства, на которую наносят покрытие в соответствии с настоящим изобретением, может варьироваться в зависимости от цели использования покрытия. Например, на некоторые части транспортного средства могут быть нанесены антисколовые грунтовки в соответствии с представленным выше описанием. В случае использования в качестве окрашенного покрытия основы или однослойного покрытия настоящие покрытия обычно будут наносить на те части транспортного средства, которые являются видимыми, такие как крыша, капот, двери, крышка багажника и тому подобное, но также могут быть нанесены и на другие площади, такие как внутри багажника, внутри двери и тому подобное. Прозрачные покрытия обычно будут наносить на внешнюю поверхность транспортного средства.

В некоторых вариантах осуществления покрытие по настоящему изобретению представляет собой пигментированный слой в многослойном покрытии, которое наносят с использованием способа нанесения покрытия по влажному слою. В настоящем документе «способ нанесения покрытия по влажному слою» («wet-on-wet») определяют как способ, который включает первую стадию нанесения композиции первого покрытия на по меньшей мере часть поверхности подложки, а после этого, по существу без отверждения первого слоя, - нанесение композиции второго покрытия. Необязательно, на подложку с нанесенными покрытиями в виде первого и второго покрытий наносят композицию третьего покрытия с использованием способа нанесения, относящегося к типу «нанесения покрытия по влажному слою, нанесенному на влажный слой» («wet-on-wet-on-wet»). Все композиции нанесенных покрытий отверждают одновременно для получения системы многослойного покрытия. Один или несколько слоев в данной системе могут включать покрытие по настоящему изобретению.

В объем настоящего изобретения также входят и покрытия рулонного проката, находящие широкую область применения во множестве отраслей промышленности; настоящие покрытия в особенности подходят для использования в качестве покрытий рулонного проката вследствие их гибкости, как описано выше. Покрытия рулонного проката также обычно содержат окрашивающее вещество.

В соответствии с использованием в настоящем документе, если только не будет недвусмысленно указано на другое, все числа, такие как числа, выражающие значения, диапазоны, количества или уровни процентного содержания, могут быть прочитаны, как предваряемые словом «приблизительно», даже в случае, когда данный термин не приводится в явном виде. Любой численный диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, заключенных в его пределы. Множественное число включает в себя единственное число и наоборот. Например, несмотря на описание изобретения в отношении «одного» стабилизатора затравочной стадии, «одного» акрилового полимерного стабилизатора, «одного» этилен-ненасыщенного мономера, «одного» соединения не-ЛОС, «одного» реакционно-способного разбавителя и тому подобного, могут быть использованы и смеси данных и других компонентов. Кроме того, в настоящем документе термин «полимер» подразумевает обозначение форполимеров, олигомеров и как гомополимеров, так и сополимеров; префикс «поли» означает два или более. В случае приведения нескольких диапазонов для описания настоящего изобретения, любые граничные точки данных диапазонов и/или числа в пределах данных диапазонов могут комбинироваться между собой. Термины «включающий», «такой как», «например» и подобные термины означают «включающий/такой как/например, но не ограничивающийся только этим».

Примеры

Следующие далее примеры предназначены для иллюстрации изобретения и никоим образом не должны восприниматься в качестве ограничения изобретения.

Пример 1

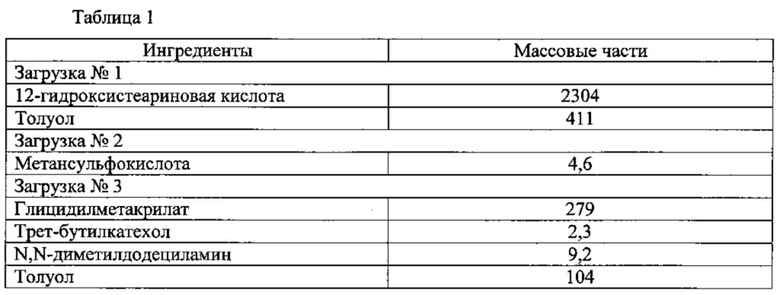

Промежуточное соединение сложного полиэфира 1 для стабилизатора затравочной стадии получали следующим образом:

Загрузку №1 добавляли в 5-литровую 4-горлую колбу, снабженную стальной перемешивающей лопастью с механическим приводом, термопарой, впускным отверстием для азота и конденсатором с водяным охлаждением. Реакционную смесь нагревали до начала кипения (начальная температура кипения составляла приблизительно 130°С, и она увеличивалась до приблизительно 155°С к концу процесса). После расплавления реакционной смеси в реакционную колбу добавляли загрузку №2. После сбора 90% воды (приблизительно 100 граммов) от реакции отбирали один образец для измерения кислотного числа с использованием метода титрования. При попадании кислотного числа в диапазон от 29 до 30 реакционную смесь охлаждали до 130°С. После этого через реакционную смесь барботировали воздух и в реакционную колбу добавляли загрузку №3. Реакционную смесь выдерживали при 130°С вплоть до достижения кислотного числа, менее 0,4. Таким образом, полученный промежуточный раствор характеризовался кислотным числом 0,4 мг КОН в расчете на один грамм смолы (согласно измерению с использованием метода титрования); значениями Mw 5973 и Мn 3595 (согласно измерению при использовании метода гельпроникающей хроматографии, использующей полистирольные стандарты); и уровнем содержания свободного мономера глицидилметакрилата 2,63% (масс.) (согласно измерению с использованием метода газовой хроматографии).

Пример 2

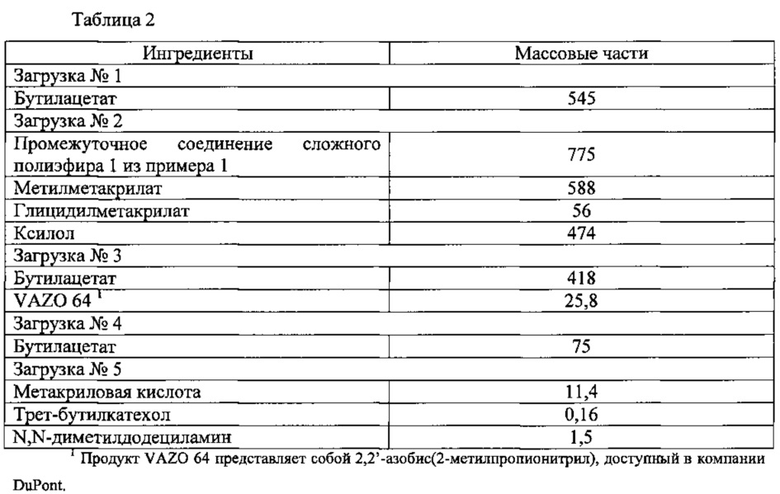

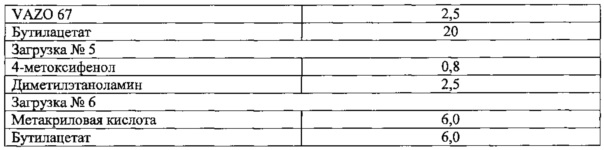

Стабилизатор затравочной стадии 2 получали следующим образом:

Загрузку №1 добавляли в 5-литровую 4-горлую колбу и нагревали до 99°С при использовании атмосферы азота. При 99°С в реакционную колбу в течение 3 часов добавляли загрузки №2 и №3. Загрузку №4 использовали для прополаскивания загрузок №2 и №3 после их завершения. После этого реакционную смесь выдерживали при 99°С в течение 4 часов. Загрузку №5 добавляли при завершении выдерживания, а после этого реакционную смесь нагревали до 135°С. Реакционную смесь выдерживали при 135°С в течение 4 часов. Стабилизатор затравочной стадии, полученный таким образом, характеризовался кислотным числом 0,14 мг КОН в расчете на один грамм смолы (согласно измерению с использованием метода титрования); значениями Mw 18434 и Мn 2616 (согласно измерению при использовании метода гельпроникающей хроматографии, использующей полистирольные стандарты); и уровнями содержания свободных мономеров метилметакрилата 1,47% (масс.) и глицидилметакрилата 0,13% (масс.) (согласно измерению при использовании метода газовой хроматографии).

Пример 3

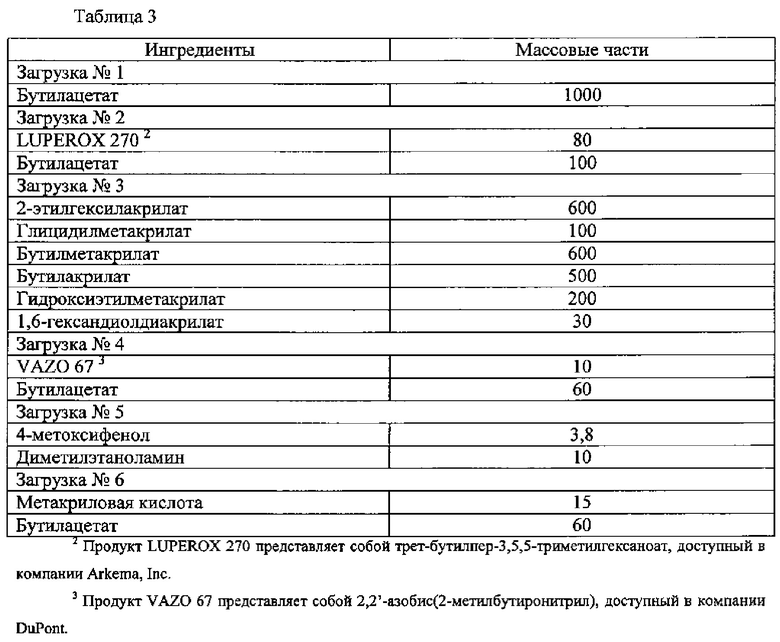

Акриловый стабилизатор 3 получали следующим образом:

Загрузку №1 добавляли в 5-литровую 4-горлую колбу, снабженную перемешивающей лопастью с механическим приводом, термопарой, впускным отверстием для азота и конденсатором с водяным охлаждением. Реакционную смесь нагревали до кипения (приблизительно 125°С) с использованием колбонагревателя, регулируемого при использовании термопары через устройство регулирования температуры с обратной связью. Загрузки №2 и №3 добавляли покапельно через капельные воронки в течение 4 часов при одновременном продолжении кипения для реакционной смеси. После завершения добавления реакционную смесь выдерживали в условиях кипения в течение 1 часа, а после этого реакционную смесь охлаждали до 110°С. При 110°С добавляли загрузку №4 в течение 10 мин, а после этого реакционную смесь выдерживали при 110°С в течение 1 часа. После 1-часового выдерживания впускное отверстие для азота переключали на барботирование воздуха. После барботирования воздуха в течение 30 мин в реакционную колбу добавляли загрузку №5 с последующим добавлением загрузки №6. Реакционную смесь выдерживали при 110°С в течение 2 часов. Раствор акрилового полимера, полученный таким образом, характеризовался кислотным числом 0,3 мг КОН в расчете на один грамм смолы (согласно измерению с использованием метода титрования); значениями Mw 11415 и Мn 2630 (согласно измерению с использованием метода гельпроникающей хроматографии, использующей полистирольные стандарты); и совокупным уровнем содержания свободного мономера <0,50% (масс.) (согласно измерению с использованием метода газовой хроматографии).

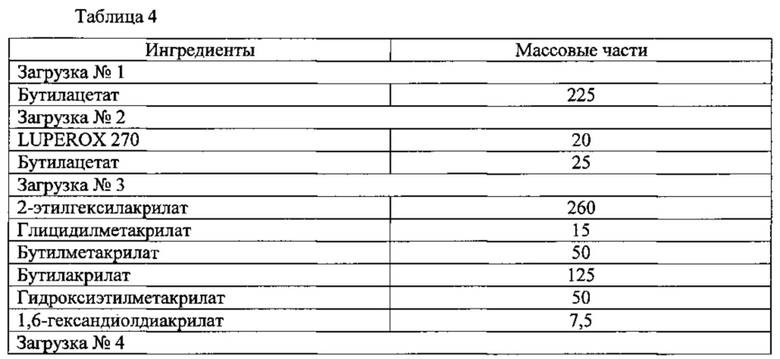

Пример 4

Акриловый стабилизатор 4 получали в соответствии с представленным выше описанием для акрилового стабилизатора 4 с использованием материалов, описанных в таблице 4:

Пример 5

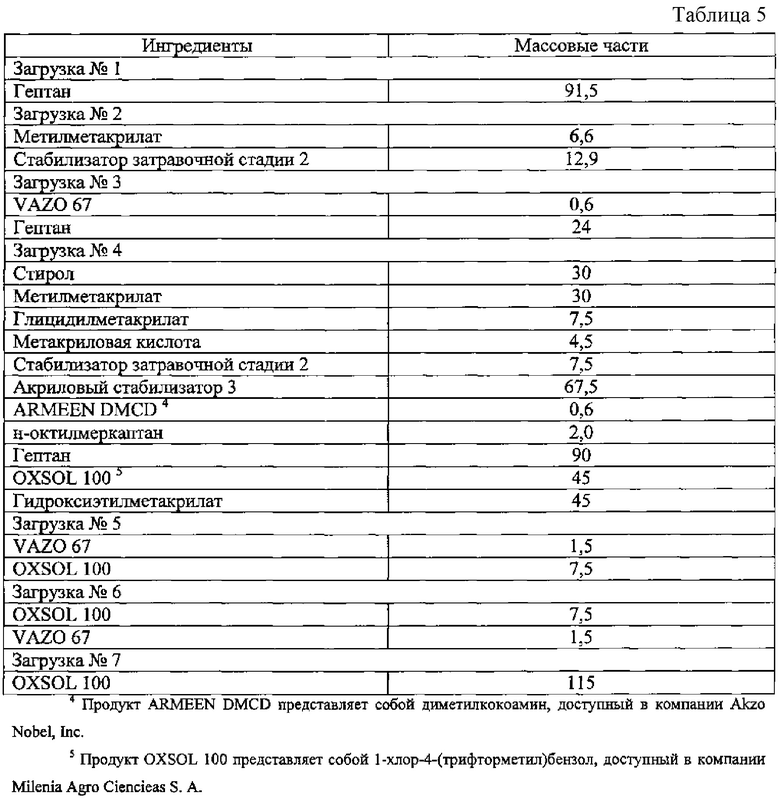

Неводную дисперсию 5 получали следующим образом:

Загрузку №1 добавляли в 5-литровую 4-горлую колбу, снабженную стальной перемешивающей лопастью с механическим приводом, термопарой, впускным отверстием для азота и конденсатором с водяным охлаждением. Реакционную смесь нагревали до 90°С с использованием колбонагревателя, регулируемого при использовании термопары через устройство регулирования температуры с обратной связью. Загрузки №2 и №3 добавляли покапельно через капельную воронку в течение 30 мин, а после этого реакционную смесь выдерживали при 90°С в течение 30 мин. После выдерживания добавляли загрузки №4 и №5 в течение 3 часов, а после этого реакционную смесь выдерживали при 90°С в течение 1 часа. После выдерживания загрузку №6 добавляли в течение 30 мин и использовали загрузку №7 для прополаскивания капельной воронки для загрузки №6. После этого реакционную смесь выдерживали при 90°С в течение 1 часа. Неводная дисперсия, полученная таким образом, характеризуется объемно-усредненным размером частиц 130 нм (согласно измерению с использованием прибора Zetasizer).

Вышеупомянутую реакционную смесь нагревали до 40°С и гептановый растворитель в реакционной смеси отгоняли при вакуумметрическом давлении 20 дюймов Hg (508 мм ртутного столба) в течение 3 часов. Смола неводной дисперсии, полученная таким образом, характеризовалась уровнем содержания остаточного гептана 0,05% (масс.) (согласно измерению с использованием метода газовой хроматографии).

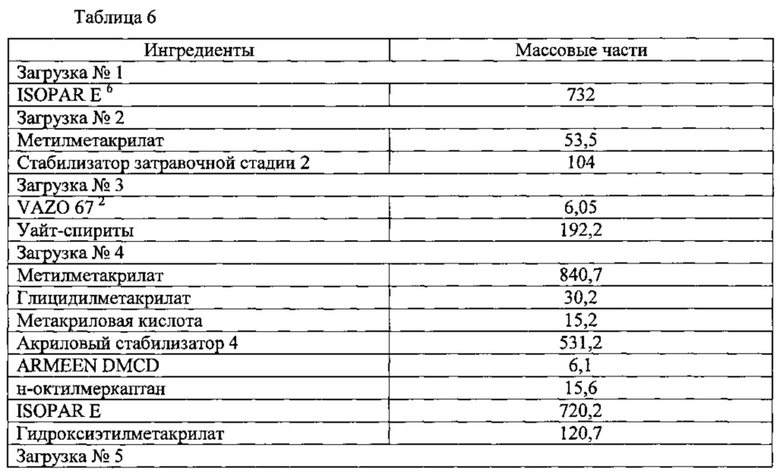

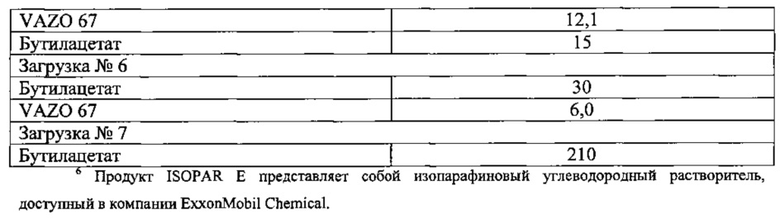

Пример 6

Неводную дисперсию 6 получали в соответствии с представленным выше описанием для неводной дисперсии 5 с использованием материалов, описанных в таблице 6:

Пример 7

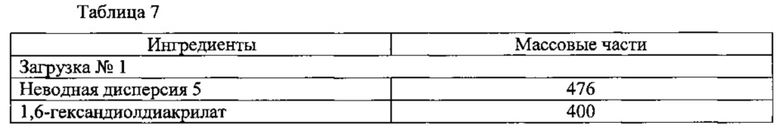

Смолу неводной дисперсии 7 получали следующим образом:

Загрузку №1 добавляли в 2-литровую 4-горлую колбу, снабженную стальной перемешивающей лопастью с механическим приводом, термопарой, впускным отверстием для азота и конденсатором с водяным охлаждением. Реакционную смесь нагревали до 70°С и летучие растворители в реакционной смеси отгоняли при вакуумметрическом давлении 20-25 дюймов Hg (508-635 мм ртутного столба) в течение 5-6 часов.

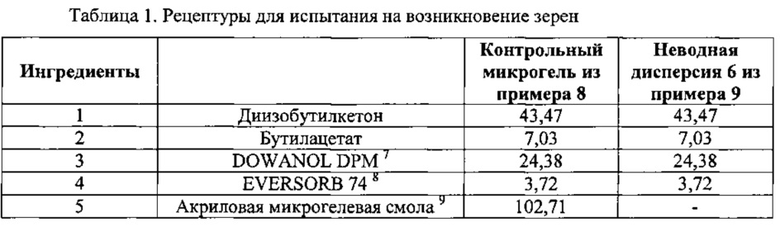

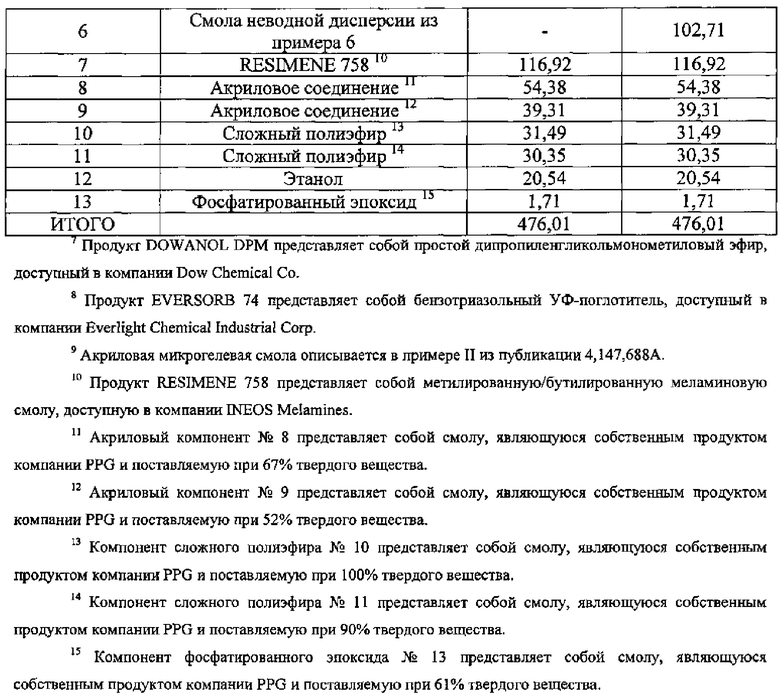

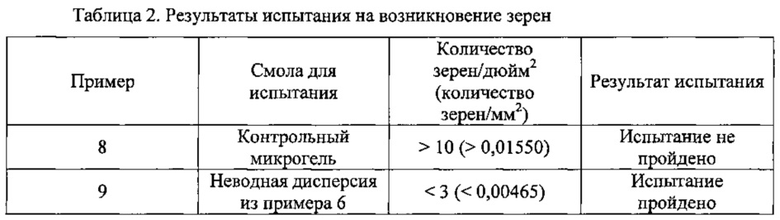

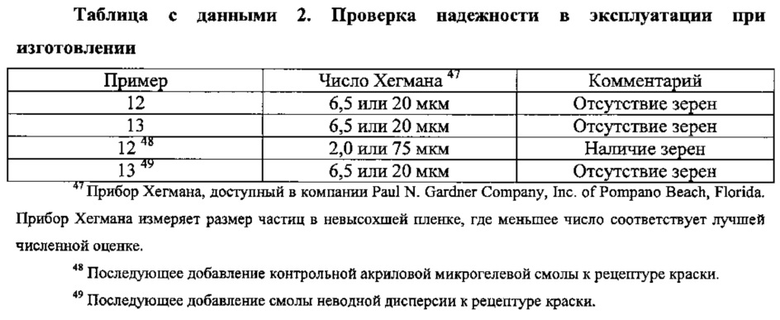

Примеры 8-9: испытание на возникновение зерен

Испытание на возникновение зерен проводили следующим образом: ингредиенты 1-12, описанные в приведенной ниже таблице, добавляли в стеклянный сосуд и перемешивали при использовании лопасти пропеллерного типа при 575 об/мин в течение одного часа. Образцы намазывали на панель с нанесенным покрытием ED6060C (катионное покрытие, наносимое при использовании электрохимического способа и доступное в компании PPG Industries, Inc.) при использовании квадратной планки для намазывания на 7 милов (177,8 мкм) (P.G.&Т.СО. #1) и спекали в течение 30 минут при 140°С.

Спеченные панели визуально осматривали на наличие «зерен» или дефектов поверхности в пленке и рассчитывали среднее количество зерен при расчете на один квадратный дюйм (на 645,2 квадратного миллиметра). Образец, который содержал менее чем приблизительно 3-4 зерна в расчете на один квадратный дюйм, описывали как материал, который проходил испытание на возникновение зерен.

Пример 10-13: смола неводной дисперсии в грунтовке и покрытии основы

Покрытия в результате напыления наносили на стальные панели с размерами 4 дюйма на 12 дюймов (101,6 мм на 304,8 мм), на которые наносили покрытие PPG ELECTROCOAT (ED 6060CZ), коммерчески доступное в компании PPG Industries. Панели подложек получали от компании ACT Test Panels, Inc. of Hillsdale, Michigan. Грунтовки наносили в виде одного покрытия, после этого перед нанесением покрытия основы проводили пятиминутное мгновенное испарение в условиях окружающей среды. Толщина сухой пленки для слоя грунтовки составляла приблизительно 1,0 мила (25,4 мкм). Покрытия основы наносили в виде двух покрытий при отсутствии какого-либо мгновенного испарения между нанесениями двух покрытий. Толщина сухой пленки для слоя покрытия основы составляла приблизительно 0,75 мила (19,1 мкм). После этого для композитных покрытий проводили пятиминутное мгновенное испарение в условиях окружающей среды перед нанесением двух покрытий в виде прозрачного покрытия (ТМАС8000, что коммерчески доступно в компании PPG Industries) на каждое покрытие основы. Между нанесениями прозрачных покрытий проводили одноминутное мгновенное испарение в условиях окружающей среды. Толщина сухой пленки для слоя прозрачного покрытия составляла приблизительно 1,95 мила (49,5 мкм). После этого для композитных покрытий проводили пятиминутное мгновенное испарение в условиях окружающей среды с последующим пятиминутным мгновенным испарением при нагревании до 180°F (82°С) и следующим затем тридцатиминутным спеканием при 285° (140°С).

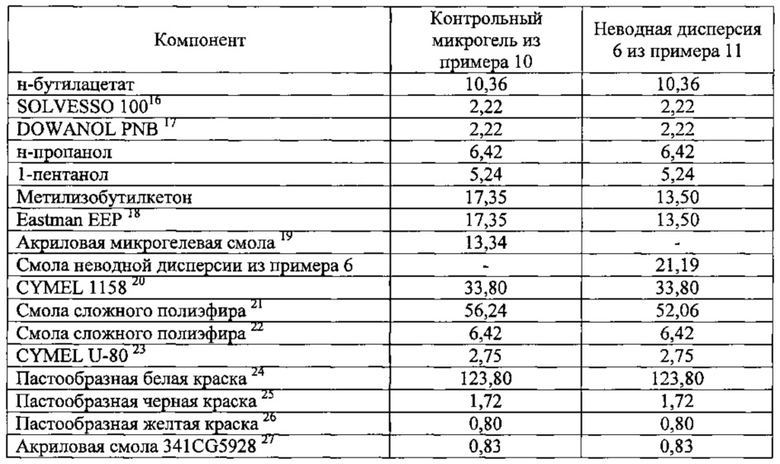

Примеры 10 и 11

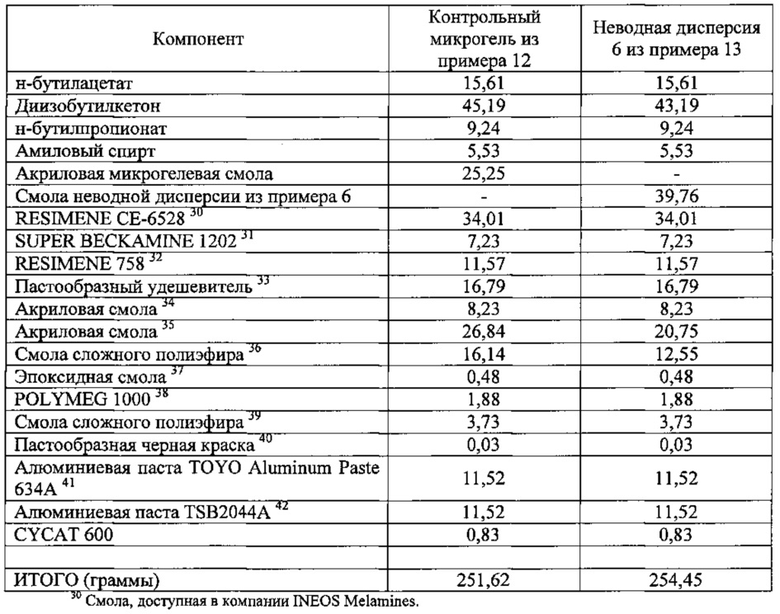

Примеры покрытий основы 12 и 13

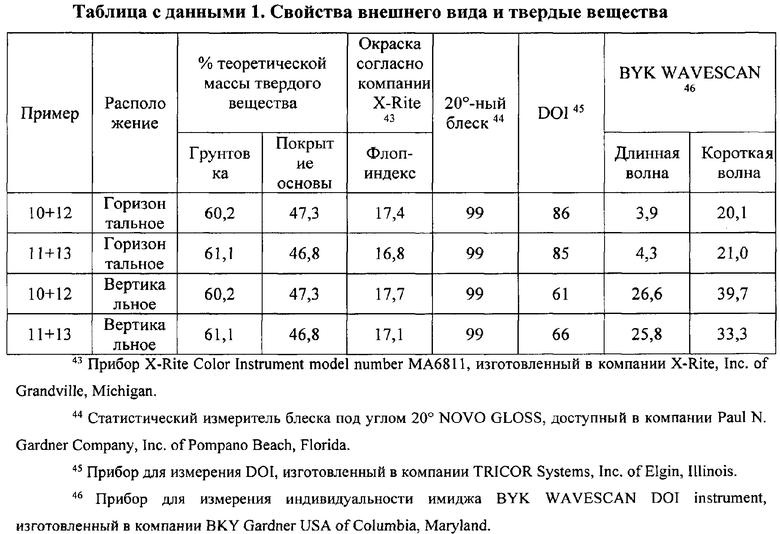

Представленная ниже таблица с данными 1 приводит обобщенное описание внешнего вида и твердых веществ при сопоставлении системы стандартного покрытия, включающей акриловые микрочастицы, с системой покрытия, содержащей смолу неводной дисперсии из примера 6. Внешний при горизонтальном расположении вид и твердые вещества являются подобными. При использовании новой смолы неводной дисперсии 6 внешний вид при вертикальном расположении улучшается.