Изобретение относится к области разработки двигателей, в частности к способам доводки двигателей до окончательного конструктивного облика.

Жизненный цикл газотурбинного двигателя складывается из его разработки (создания), производства и эксплуатации. Процесс создания двигателя состоит из трех этапов: проектирования, опытного производства и доводки.

Доводка является наиболее трудоемким и продолжительным этапом создания газотурбинного двигателя.

Необходимость доводки обусловлена, в частности, тем, что математические модели, используемые при производстве, неполностью адекватны процессам, которые они описывает. Поэтому уже при испытании первого опытного образца обнаруживается, что в некоторых случаях не обеспечиваются заявленные (расчетные) данные ГТД: например, происходит разрушение рабочих лопаток первой ступени газотурбинного двигателя по замковому соединению, что снижает надежность работы двигателя в течение заданного ресурса.

Известен способ доводки двигателя (авторское свидетельство №234058, МПК F02C, заявлено 07.05.1967, опубликовано 24.12.1969), при котором для уменьшения вибрационных напряжений в рабочих лопатках осевых турбомашин изменяют структуру потока, влияющего на расположенные вниз по потоку рабочие лопатки и вызывающего их вынужденные колебания за счет вдува воздуха в зоне периферийных сечений за каждой неподвижной лопаткой примерно на 0,1-0,15 ее длины на резонансных режимах.

Недостатком известного способа является то что, вдув холодного воздуха в тракт двигателя отрицательно влияет на его эффективность за счет появления дополнительных потерь КПД.

Наиболее близким к заявленному является способ доводки двигателя, при котором разрабатывают вариант конструкции газотурбинного двигателя, делают опытное производство, проводят экспериментальные испытания разработанного газотурбинного двигателя, определяют необходимость доводки вследствие обнаружения возбуждающих колебаний, приводящих к разрушению замкового соединения на рабочих лопатках, путем изменения структуры потока (Авторское свидетельство №274956; МПК F01D 9/02, F01D 5/10; дата подачи заявки 24.02.1969; опубликовано 23.02.1986).

Для уменьшения вибрации лопаток рабочего колеса сопловой аппарат турбины с неравномерным по окружности шагом лопаток имеет четное число 2к одной группы лопаток по z лопаток в каждой группе с разным шагом лопаток в нечетных и четных группах.

Недостатком данного способа является значительное усложнение производства ГТД за счет необходимости использования двух литейных пресс-форм при изготовлении сопловых лопаток, что нарушает принцип унификации производства.

Техническим результатом, на достижение которого направленно предлагаемое решение, является создание способа снижения возбуждающих колебаний, влияние которых приводит к разрушению рабочих лопаток газотурбинного двигателя по замковому соединению, при несущественном изменении конструкции на этапе создания газотурбинного двигателя и минимальных дополнительных потерях КПД двигателя и, как следствие, повышение надежности работы газотурбинного двигателя в течении заданного ресурса.

Указанный технический результат достигается тем, что в способе доводки рабочего колеса ГТД, после определения необходимости доводки газотурбинного двигателя путем изменения структуры потока, отрицательно действующего на рабочие лопатки, определяют наиболее эффективный вариант подрезки сопловых лопаток, заключающийся в наименьшем падении КПД газотурбинного двигателя, причем первый вариант подрезки заключается в косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от концевой части пера с максимальной глубиной подрезки у корневой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки, а второй вариант подрезки заключается в косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от корневой части пера с максимальной глубиной подрезки у концевой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки, лопаток с вариантом подрезки, при котором определено наименьшее падение КПД газотурбинного двигателя, закладывают в рабочее колесо от 60% до 70% и от 30% до 40% лопаток с наибольшим падением КПД газотурбинного двигателя, делают подрезку в соответствии с полученными расчетами, далее сформированный комплект сопловых лопаток расставляют в сопловом аппарате в зависимости от расположения жаровых труб, делящих сопловой аппарат на сектора, в каждый из которых закладывают разную комбинацию лопаток, при этом комбинацию лопаток составляют по меньшей мере из четырех лопаток одного варианта подрезки или обоих, проводят опытную эксплуатацию, при положительном результате которой газотурбинный двигатель переходит на стадию производства, при отрицательном результате опытной эксплуатации принимают иные варианты расстановки сопловых лопаток в сопловом аппарате.

Проблема разрушения рабочих лопаток ГТД по замковому соединению, связанная с возникновением возбуждающих колебаний, вызвана недостаточной величиной осевого зазора между статорным и роторным лопаточными венцами, что приводит к повышенному уровню вибронапряжений в турбине за счет взаимного влияния венцов и возникающих переменных по времени силовых нагрузок. Совпадение частоты возбуждающей силы с собственной частотой колебания лопатки приводит к появлению возбуждающих колебаний, отрицательно действующих на замковую часть рабочей лопатки.

Изменение осевого зазора между статорным и роторным лопаточными венцами путем корректировки геометрии сопловых лопаток устраняет описанную выше проблему при незначительных затратах на механическую обработку лопаток на стадии доводки газотурбинного двигателя и незначительного падения КПД ГТД за счет комбинированной подборки лопаток с разными вариантами подрезки, основанной на расчетах КПД, позволяющей перемешивать поток от жаровых труб, а следовательно, уменьшается влияние на рабочие лопатки.

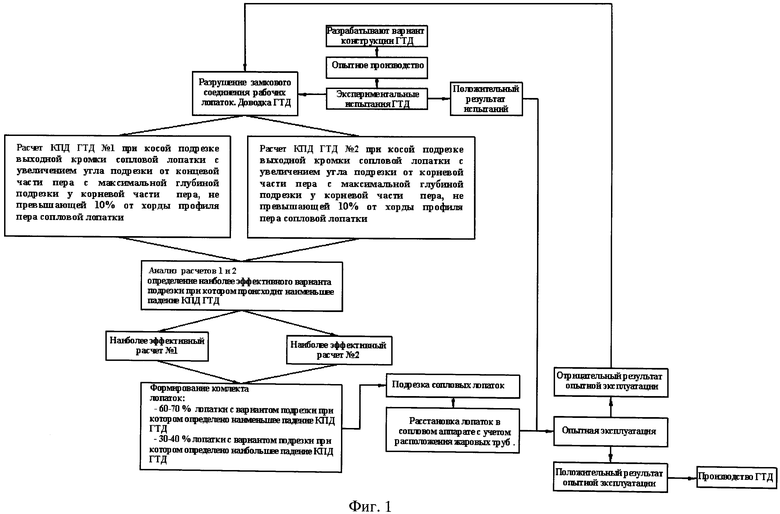

На чертежах показаны:

фиг. 1 - блок-схема осуществления способа;

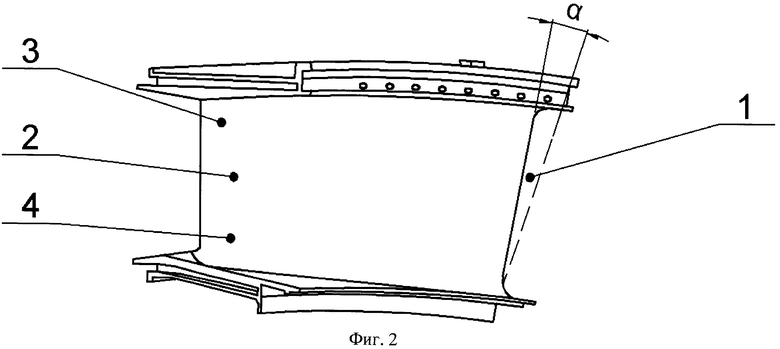

фиг.2 - сопловая лопатка газотурбинного двигателя с вариантом косой подрезки выходной кромки сопловой лопатки с увеличением угла подрезки от корневой части пера с максимальной глубиной подрезки у концевой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки;

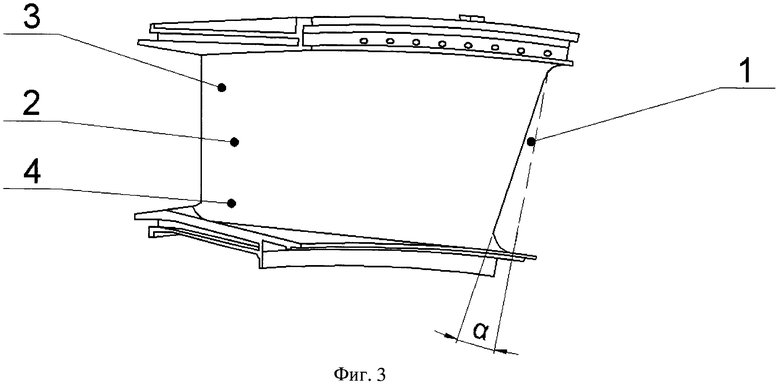

фиг. 3 - сопловая лопатка газотурбинного двигателя с вариантом косой подрезки выходной кромки сопловой лопатки с увеличением угла подрезки от концевой части пера с максимальной глубиной подрезки у корневой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки;

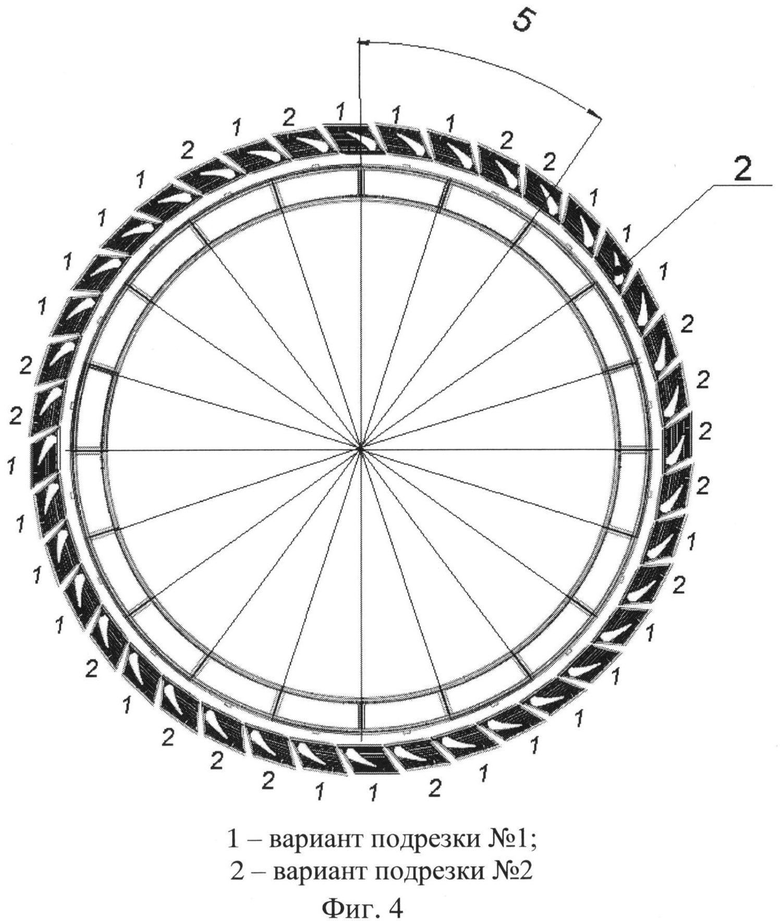

фиг. 4 - схема расстановки лопаток в сопловом аппарате;

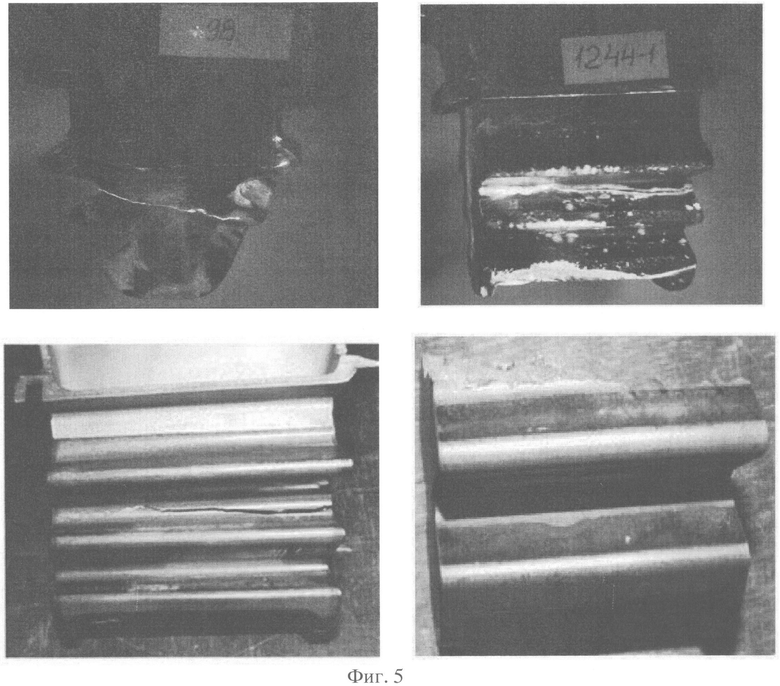

фиг. 5 - разрушение (обрыв) замкового соединения рабочей лопатки.

Заявленный способ осуществляется следующим образом.

Разрабатывают вариант конструкции газотурбинного двигателя, делают опытное производство и проводят экспериментальные испытания разработанного газотурбинного двигателя (ГТД) (фиг. 1).

Определяют необходимость доводки ГТД вследствие обнаружения возбуждающих колебаний, приводящих к разрушению замкового соединения (фиг. 5) на рабочих лопатках, путем изменения структуры потока (фиг. 1).

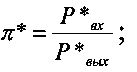

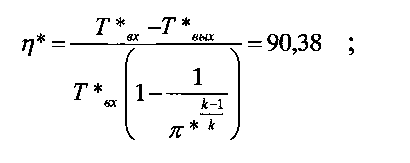

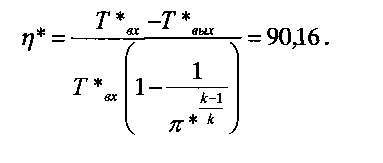

Определяют наиболее эффективный вариант подрезки сопловых лопаток, заключающийся в наименьшем падении КПД газотурбинного двигателя, например, по формуле:

где  - полная температура на входе в турбину;

- полная температура на входе в турбину;

- полная температура на выходе из турбины;

- полная температура на выходе из турбины;

π - отношение давления на входе в турбину и на выходе турбины

k - показатель адиабаты.

Первый вариант подрезки (фиг. 2) заключается в косой подрезке выходной кромки 1 сопловой лопатки 2 с увеличением угла подрезки α от корневой части пера 3 с максимальной глубиной подрезки у концевой части пера 4, не превышающей 10% от хорды профиля пера сопловой лопатки 2.

Второй вариант подрезки (фиг. 3) заключается в косой подрезке выходной кромки 1 сопловой лопатки 2 с увеличением угла подрезки от концевой части пера 4 с максимальной глубиной подрезки у корневой части пера 3, не превышающей 10% от хорды профиля пера сопловой лопатки 2.

Сопловых лопаток с вариантом подрезки, при котором определено наименьшее падение КПД газотурбинного двигателя, закладывают в рабочее колесо от 60% до 70% и от 30% до 40% лопаток с наибольшим падением КПД газотурбинного двигателя (фиг. 4).

Делают подрезку сопловых лопаток 2 в соответствии с полученными данными.

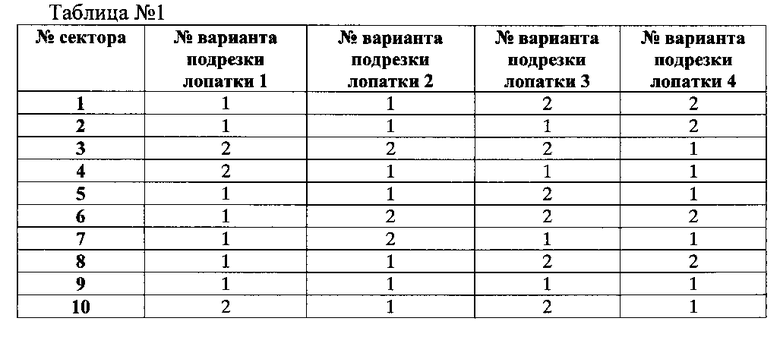

Далее сформированный комплект лопаток расставляют в сопловом аппарате в зависимости от расположения жаровых труб, делящих сопловой аппарата на сектора. В одном секторе 5 соплового аппарата включают сопловые лопатки 2 с неповторяющейся комбинацией подрезки (фиг. 4).

Проводят опытную эксплуатацию, при положительном результате которой газотурбинный двигатель переходит на стадию производства, при отрицательном результате опытной эксплуатации повторно определяют наиболее эффективный вариант подрезки сопловых лопаток, при получении вновь отрицательного результата опытной эксплуатации принимают иные варианты расстановки лопаток в рабочем колесе (фиг. 1).

Пример реализации способа

Экспериментальные испытания разработанного варианта конструкции ГТД показали разрушение рабочих лопаток первой ступени по замковому соединению.

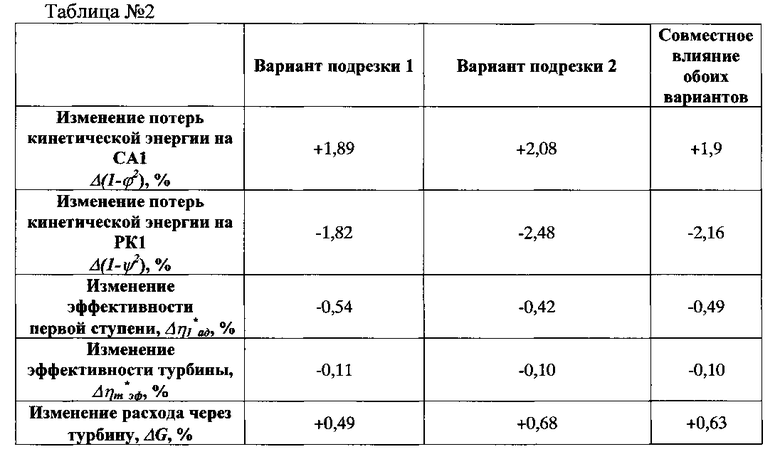

Два расчета КПД ГТД:

1) при косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от концевой части пера с максимальной глубиной подрезки 18 мм у корневой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки (вариант 1)

2) при косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от корневой части пера с максимальной глубиной подрезки 18 мм у концевой части пера, не превышающей 10% от хорды профиля сопловой лопатки (вариант 2)

Наиболее эффективная подрезка при анализе полученных расчетов КПД осуществляется в варианте №1.

Сформированный комплект лопаток для установки в сопловом аппарате содержит 24 лопатки с вариантом подрезки №1 (60%) и 16 лопаток с вариантом подрезки №2 (40%).

Произвели механическую подрезку сопловых лопаток.

Подрезанные двумя вариантами лопатки были скомбинированы в сопловом аппарате в зависимости от расположения жаровых труб (фиг. 4).

Комбинации секторов соплового аппарата представлены в таблице 1.

Такая комбинация сопловых лопаток с разной геометрией подрезки позволила неравномерно перемешать поток от жаровых труб и изменила доминирующую возбуждающую частоту, действующую на рабочие лопатки.

При проведении опытной эксплуатации были получены положительные результаты, позволяющие определить, что эффективность КПД турбины ГТД снижается в пределах от 0,1% до 0,11%, что приводит к незначительному влиянию на общее КПД двигателя, при этом пропускная способность турбины увеличивается в пределах от 0,49% до 0,68%.

Результаты газодинамических расчетов турбины с подрезкой выходной кромки сопловых лопаток представлены в таблице 2.

Данный способ позволяет достичь снижения возбуждающих колебаний, влияние которых приводит к разрушению рабочих лопаток газотурбинного двигателя по замковому соединению, при несущественном изменении конструкции на этапе создания газотурбинного двигателя и минимальных потерях КПД двигателя и, как следствие, повышения надежности работы газотурбинного двигателя в течение заданного ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сопловый аппарат турбины высокого давления (ТВД) газотурбинного двигателя (варианты), сопловый венец соплового аппарата ТВД и лопатка соплового аппарата ТВД | 2018 |

|

RU2683053C1 |

| СПОСОБ ДОВОДКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2634655C1 |

| ОХЛАЖДАЕМАЯ ДВУХСТУПЕНЧАТАЯ ТУРБИНА ГТД С ТРУБЧАТОЙ ИЛИ ТРУБЧАТО-КОЛЬЦЕВОЙ КАМЕРОЙ СГОРАНИЯ | 2003 |

|

RU2261997C2 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603377C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603380C1 |

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2581981C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2581987C1 |

При доводке рабочего колеса газотурбинного двигателя проводят экспериментальные испытания и определяют необходимость доводки вследствие обнаружения возбуждающих колебаний, приводящих к разрушению замкового соединения на рабочих лопатках. После определения необходимости доводки газотурбинного двигателя определяют наиболее эффективный вариант подрезки сопловых лопаток, заключающийся в наименьшем падении КПД газотурбинного двигателя. Первый вариант подрезки заключается в косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от концевой части пера с максимальной глубиной подрезки у корневой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки. Второй вариант подрезки заключается в косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от корневой части пера с максимальной глубиной подрезки у концевой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки. Лопаток с вариантом подрезки с наименьшим падением КПД закладывают в рабочее колесо от 60% до 70%, с наибольшим падением КПД - от 30% до 40%. Выполняют подрезку в соответствии с полученными расчетами и сформированный комплект сопловых лопаток расставляют в сопловом аппарате в зависимости от расположения жаровых труб, делящих сопловой аппарат на сектора, в каждый из которых закладывают разную комбинацию лопаток. Комбинацию лопаток составляют по меньшей мере из четырех лопаток одного варианта подрезки или обоих. Затем проводят опытную эксплуатацию, при положительном результате которой газотурбинный двигатель переходит на стадию производства, при отрицательном результате опытной эксплуатации принимают иные варианты расстановки сопловых лопаток в сопловом аппарате. Изобретение позволяет снизить возбуждающие колебания, воздействующие на рабочие лопатки газотурбинного двигателя, при несущественном изменении его конструкции. 5 ил., 2 табл.

Способ доводки рабочего колеса газотурбинного двигателя, при котором разрабатывают вариант конструкции газотурбинного двигателя, делают опытное производство, проводят экспериментальные испытания разработанного газотурбинного двигателя, определяют необходимость доводки вследствие обнаружения возбуждающих колебаний, приводящих к разрушению замкового соединения на рабочих лопатках, путем изменения структуры потока, отличающийся тем, что после определения необходимости доводки газотурбинного двигателя путем изменения структуры потока, отрицательно действующего на рабочие лопатки, определяют наиболее эффективный вариант подрезки сопловых лопаток, заключающийся в наименьшем падении КПД газотурбинного двигателя, причем первый вариант подрезки заключается в косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от концевой части пера с максимальной глубиной подрезки у корневой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки, а второй вариант подрезки заключается в косой подрезке выходной кромки сопловой лопатки с увеличением угла подрезки от корневой части пера с максимальной глубиной подрезки у концевой части пера, не превышающей 10% от хорды профиля пера сопловой лопатки, лопаток с вариантом подрезки, при котором определено наименьшее падение КПД газотурбинного двигателя, закладывают в рабочее колесо от 60% до 70% и от 30% до 40% лопаток с наибольшим падением КПД газотурбинного двигателя, делают подрезку в соответствии с полученными расчетами, далее сформированный комплект сопловых лопаток расставляют в сопловом аппарате в зависимости от расположения жаровых труб, делящих сопловой аппарат на сектора, в каждый из которых закладывают разную комбинацию лопаток, при этом комбинацию лопаток составляют по меньшей мере из четырех лопаток одного варианта подрезки или обоих, проводят опытную эксплуатацию, при положительном результате которой газотурбинный двигатель переходит на стадию производства, при отрицательном результате опытной эксплуатации принимают иные варианты расстановки сопловых лопаток в сопловом аппарате.

| Сопловой аппарат турбины | 1969 |

|

SU274956A1 |

| СПОСОБ ЛЕТНОГО МОДЕЛИРОВАНИЯ РУЧНОЙ ВИЗУАЛЬНОЙ ПОСАДКИ САМОЛЕТА НА ОБЪЕКТ | 2011 |

|

RU2471151C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6379112 B1, 30.04.2002 | |||

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| Регулирующая ступень турбомашины | 1982 |

|

SU1103000A1 |

Авторы

Даты

2015-04-20—Публикация

2014-02-13—Подача