Предпосылки изобретения

[0001] Данное изобретение в целом относится к установке для регенерации энергии с циклом Рэнкина на органическом носителе и более конкретно к испарителю прямого действия и способу регенерации энергии с использованием данного испарителя.

[0002] Так называемое «отработанное тепло», создаваемое во многих процессах человеческой деятельности, представляет собой ценный и часто не используемый полностью ресурс. К источникам отработанного тепла относятся горячие отработанные газообразные продукты сгорания различных типов, включая топочный газ. Промышленные турбинные установки, например турбины, часто создают большие объемы отработанного тепла, которое можно регенерировать, в виде потоков горячих отработанных газообразных продуктов.

[0003] Малогабаритные и среднегабаритные газовые турбины переоборудованы в установки для регенерации энергии с циклом Рэнкина на органическом носителе с цепью отвода отработанного тепла из потока горячего газа турбины и преобразования регенерированного тепла в требуемую энергию на выходе. В цикле Рэнкина на органическом носителе тепло передается к органической текучей среде, обычно называемой рабочей текучей средой, в замкнутом контуре. Рабочая текучая среда нагревается с помощью термического контакта с отработанным теплом и превращается в пар, затем расширяется в устройстве отбора энергии, например турбине, при этом кинетическая энергия расширения передается от расширяющейся рабочей газообразной среды к подвижным компонентам турбины. При этом создается механическая энергия, которая может быть преобразована, например, в электроэнергию. Газообразная рабочая среда, передавшая часть своей энергии турбине, затем конденсируется в жидкое состояние и возвращается на этап нагревания замкнутого контура для повторного использования. Рабочая текучая среда, используемая в таком цикле Рэнкина на органическом носителе, обычно является углеводородной текучей средой, которая в условиях окружающей среды является жидкостью. Поэтому при высокой температуре рабочая текучая среда разлагается. Например, при температуре в 500°C, которая является обычной для горячего газа из потока отработанных газов турбины, даже насыщенные углеводороды начинают разлагаться. Кроме того, разложение углеводородной рабочей текучей среды, применимой в установке для регенерации энергии с циклом Рэнкина на органическом носителе, может начаться при температуре, значительно меньшей 500°C. Таким образом, при использовании данной установки с циклом Рэнкина для регенерации отработанного тепла, получаемого из газотурбинной установки, возникает проблема, которая заключается в том, что температура выхлопных газов является слишком высокой для того, чтобы вводить их в непосредственный термический контакт с рабочей средой установки для регенерации энергии с циклом Рэнкина на органическом носителе.

[0004] Для решения вышеуказанной проблемы обычно используется промежуточное тепловое устройство с текучей средой, обеспечивающее передачу тепла от отработанных газов к бойлеру цикла Рэнкина на органическом носителе. В одном примере указанное промежуточное тепловое устройство представляет собой маслонаполненный змеевик, который понижает температуру рабочей текучей среды в бойлере цикла Рэнкина на органическом носителе. Однако стоимость данного промежуточного устройства может составлять значительную часть от общей стоимости установки для регенерации энергии с циклом Рэнкина. Кроме того, промежуточное тепловое устройство повышает сложность установки для регенерации энергии с циклом Рэнкина на органическом носителе, а также является дополнительным компонентом, наличие которого снижает общую эффективность регенерации тепловой энергии.

[0005] Таким образом, для разрешения одной или более вышеупомянутых проблем требуется улучшить установку с циклом Рэнкина на органическом носителе.

Сущность изобретения

[0006] В одном аспекте настоящего изобретения предлагается испаритель прямого действия для использования в установке для регенерации энергии с циклом Рэнкина на органическом носителе, содержащий (a) корпус с впускным отверстием для газа от теплового источника и выпускным отверстием для газа от теплового источника, причем указанный корпус ограничивает тракт потока газа от теплового источника от указанного впускного отверстия к указанному выпускному отверстию, и (b) теплообменную трубку, полностью расположенную в пределах указанного тракта потока газа от теплового источника, причем указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды цикла Рэнкина на органическом носителе, имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды и ограничивает три зоны: первую зону, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону, расположенную между указанной первой и указанной второй зонами, причем указанное впускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной, указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указной третьей зоной, а указанная первая зона в непосредственном проточном сообщении с указанной третьей зоной не находится.

[0007] В другом аспекте настоящего изобретения предлагается установка для регенерации энергии с циклом Рэнкина на органическом носителе, содержащая (a) испаритель прямого действия, содержащий (i) корпус с впускным отверстием для газа от теплового источника и выпускным отверстием для газа от теплового источника, причем указанный корпус ограничивает тракт потока газа от теплового источника к указанному выпускному отверстию, и (ii) теплообменную трубку, полностью расположенную в пределах указанного тракта потока газа от теплового источника, причем указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды цикла Рэнкина на органическом носителе, имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды и ограничивает три зоны: первую зону, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону, расположенную между указанной первой и указанной второй зоной, причем указанное впускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной, указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с третьей зоной, (b) устройство отбора энергии, (c) конденсатор и (d) насос, причем испаритель прямого действия, устройство отбора энергии, конденсатор и насос выполнены с возможностью работы в замкнутом контуре.

[0008] В еще одном аспекте настоящего изобретения предлагается способ регенерации энергии, включающий (a) введение газа от теплового источника, имеющего некоторую температуру, в испаритель прямого действия, содержащий жидкую рабочую текучую среду, (b) передачу тепла от газа из теплового источника, имеющего температуру T1, рабочей текучей среде для получения перегретой газообразной рабочей текучей среды и газа от теплового источника, имеющего температуру T2, (c) расширение перегретой газообразной рабочей текучей среды, имеющей температуру T3, с помощью устройства отбора энергии для получения механической энергии и газообразной рабочей текучей среды, имеющей температуру T4, (d) конденсацию газообразной рабочей текучей среды для получения рабочей текучей среды в жидком состоянии, и (e) возвращение рабочей текучей среды в жидком состоянии в испаритель прямого действия, причем испаритель прямого действия содержит (i) корпус с впускным отверстием для газа от теплового источника и выпускным отверстием для газа от теплового источника, причем указанный корпус отграничивает тракт потока газа от теплового источника к указанному выпускному отверстию, и теплообменную трубку, расположенную полностью в пределах указанного тракта потока газа от теплового источника, причем указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды, имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды и ограничивает три зоны: первую зону, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону, расположенную между указанной первой и указанной второй зоной, причем указанное впускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной, указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указной третьей зоной, а указанная первая зона в непосредственном проточном сообщении с указанной третьей зоной не находится.

Краткое описание чертежей

[0009] Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятны из последующего подробного описания со ссылкой на сопроводительные чертежи, на которых одинаковыми ссылочными номерами позиций обозначены одинаковые компоненты и на которых:

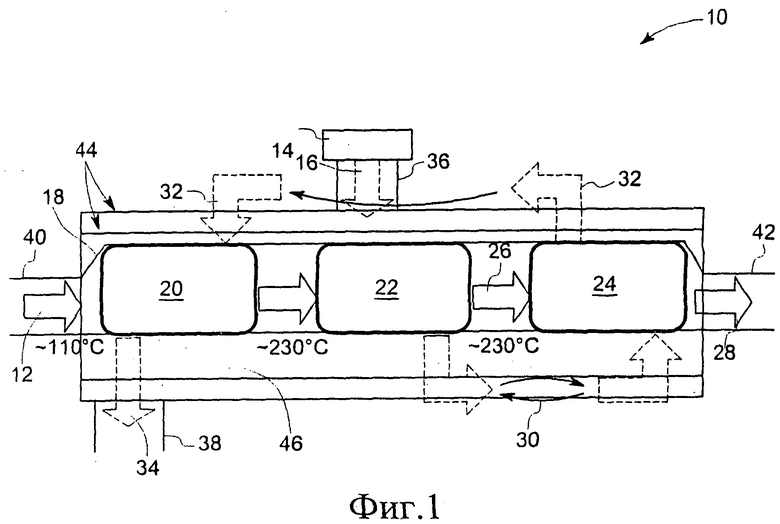

[0010] фиг.1 представляет собой схему испарителя прямого действия в соответствии с одним вариантом выполнения изобретения;

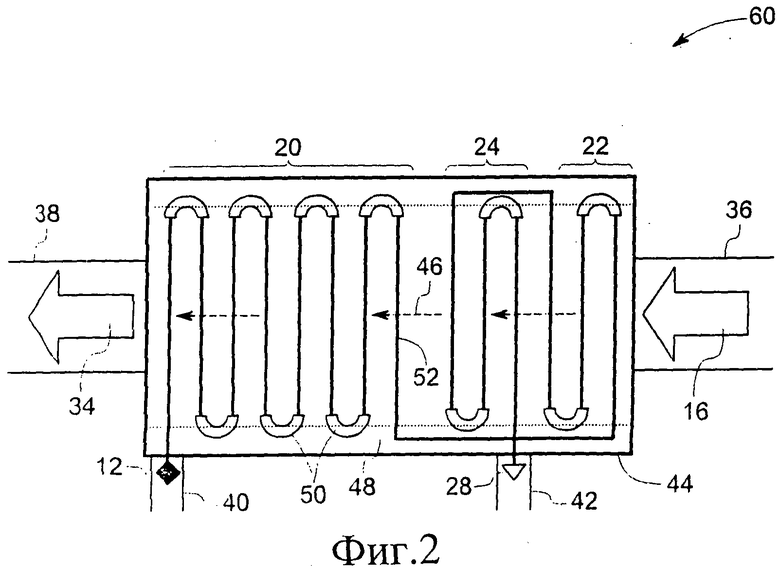

[ООН] фиг.2 представляет собой схему испарителя прямого действия в соответствии с одним вариантом выполнения изобретения;

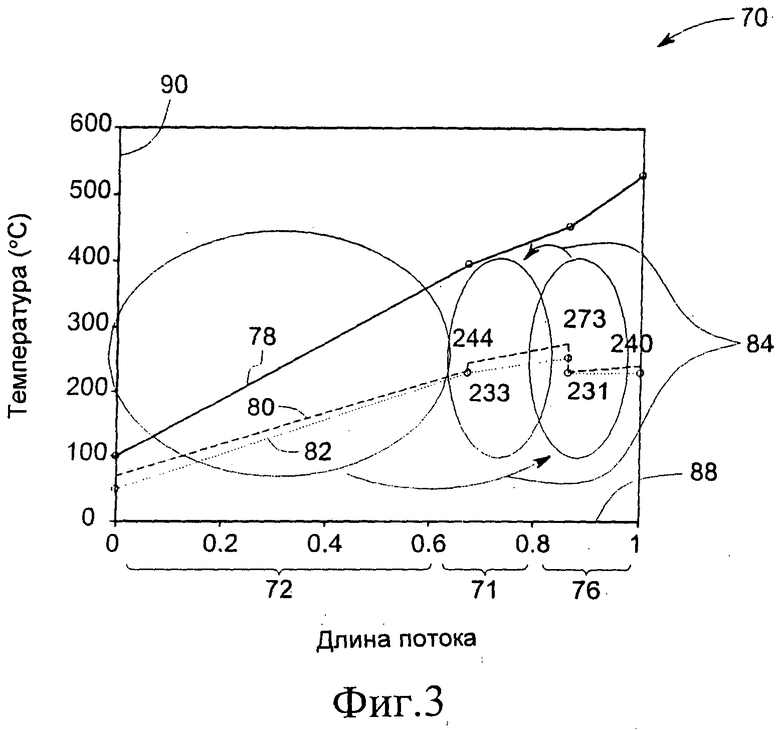

[0012] фиг.3 представляет собой график тепловых рабочих характеристик одного варианта выполнения изобретения;

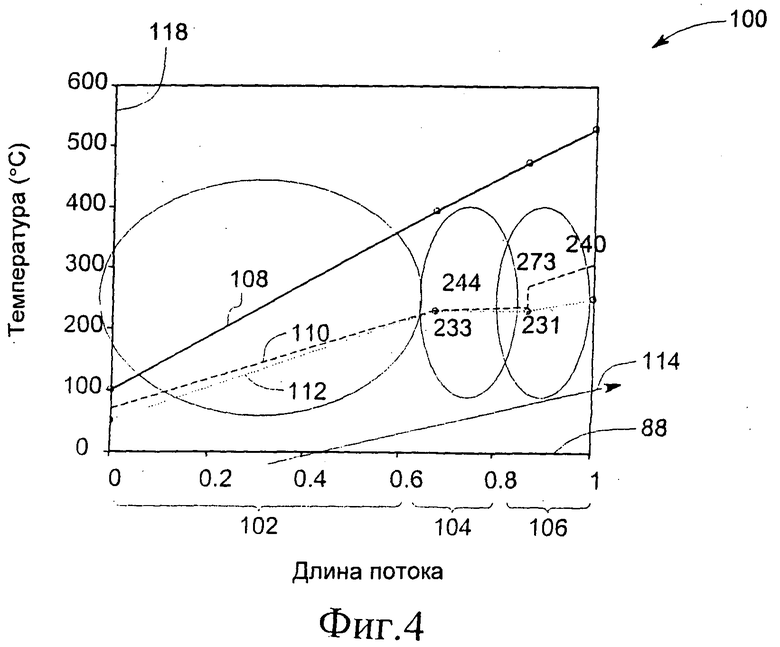

[0013] фиг.4 представляет собой график тепловых рабочих характеристик традиционного испарителя прямого действия;

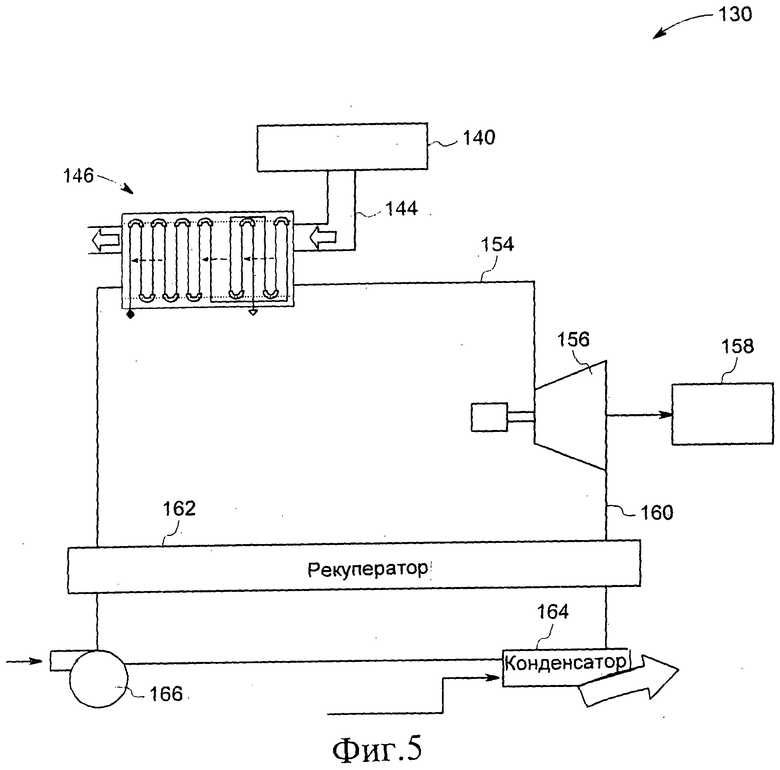

[0014] фиг.5 представляет собой схему установки для регенерации энергии с циклом Рэнкина на органическом носителе в соответствии с одним вариантом выполнения изобретения.

Осуществление изобретения

[0015] В последующем описании и формуле изобретения используются термины, которые должны быть определены следующим образом.

[0016] Формы единственного числа существительных включают множественное число, если контекст ясно не указывает иное.

[0017] Термин «дополнительный» или «дополнительно» означает, что описанное далее событие или условие может происходить или может не происходить и что описание включает случаи, в которых событие происходит, и случаи, в которых оно не происходит.

[0018] Также следует понимать, что термины «верхняя часть», «нижняя часть», «направленный наружу», «направленный внутрь» и т.п. являются условными словами и их не следует толковать как ограничительные термины. Кроме того, при указании на то, что конкретный признак изобретения содержит или состоит из по меньшей мере одного из ряда элементов из группы и их сочетаний, следует понимать, что данный признак может содержать или состоять из любого из элементов группы, либо отдельно, либо в сочетании с любым из других элементов этой группы.

[0019] В настоящем описании и формуле изобретения могут использоваться обороты с модификаторами для модифицирования любой количественной величины, которая может изменяться, без изменения основной функции, к которой она относится. Соответственно, величина, модифицированная таким словом или словам, как «приблизительно», не должна ограничиваться в точности указанной точности указанной величины. В некоторых случаях оборот с модификатором может соответствовать точности инструмента, предназначенного для измерения данной величины. Аналогично, в сочетании с термином может использоваться выражение «не содержащий», которое может включать несущественное количество или ничтожное количество, но при этом рассматривается без указанного модифицированного термина.

[0020] Как указано выше, в одном варианте выполнения в настоящем изобретении предлагается испаритель прямого действия для использования в установке для регенерации энергии с циклом Рэнкина на органическом носителе, содержащий (a) корпус, имеющий впускное отверстие для газа от теплового источника и выпускное отверстие для газа от теплового источника, причем указанный корпус ограничивает тракт потока газа от теплового источника от указанного впускного отверстия к указанному выпускному отверстию, и (b) теплообменную трубку, полностью расположенную в пределах указанного тракта потока газа от теплового источника. Указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды цикла Рэнкина на органическом носителе, причем указанная теплообменная трубка имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды. Теплообменная трубка ограничена тремя зонами: первой зоной, смежной с указанным выпускным отверстием для газа от теплового источника, второй зоной, смежной с указанным впускным отверстием для газа от теплового источника, и третьей зоной, расположенной между указанной первой и указанной второй зонами. Впускное отверстие для рабочей текучей находится в непосредственном проточном сообщении с указанной первой зоной, а указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указной третьей зоной. Первая зона в непосредственном проточном сообщении с указанной третьей зоной не находится.

[0021] На фиг.1 показана схема испарителя 10 прямого действия. Показанный на фиг.1 испаритель 10 присоединен к тепловому источнику 14, который служит в качестве источника газа 16 от теплового источника. Испаритель прямого действия содержит корпус 44 с впускным отверстием 36 для газа от теплового источника и выпускным отверстием 38 для газа от теплового источника. Корпус ограничивает тракт потока газа от теплового источника от указанного впускного отверстия к указанному выпускному отверстию. Теплообменная трубка 18 полностью расположена в пределах тракта 46 потока газа от теплового источника. Используемое в данном документе выражение «полностью расположенная в пределах тракта потока газа от теплового источника» означает, что теплообменная трубка полностью расположена в пределах корпуса испарителя так, что при работе рабочая текучая среда лишь дважды пересекает наружную стенку корпуса: один раз, когда она входит в испаритель через впускное отверстие 40 для рабочей текучей среды, и второй раз, когда она выходит из испарителя через выпускное отверстие 42 для рабочей текучей среды. Теплообменная трубка 18 выполнена с возможностью вмещения рабочей текучей среды 12 цикла Рэнкина на органическом носителе. Как отмечено, в варианте выполнения, показанном на фиг.1, испаритель 10 прямого действия присоединен к тепловому источнику 14, который выполнен с возможностью подачи газа 16, который входит в испаритель через впускное отверстие 36 для газа от теплового источника и входит в контакт с теплообменной трубкой 18 вдоль тракта 46 потока газа от теплового источника для улучшения теплообмена между рабочей текучей средой 12 и газом 16, так чтобы не перегревать текучую среду 12. Теплообменная трубка имеет впускное отверстие 40 для рабочей текучей среды и выпускное отверстие 42 для рабочей текучей среды. Теплообменная трубка ограничивает три зоны: первую зону 20, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону 22, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону 24, расположенную между первой зоной и второй зоной относительно тракта потока газа от теплового источника. Таким образом, зона 24 находится между зоной 22 и зоной 20, так как газ 16, входящий в испаритель в впускном отверстии 36, сначала входит в контакт с зоной 22 теплообменной трубки 18 и, прежде чем войти в контакт с зоной 20 теплообменной трубки, входит в контакт с зоной 24 теплообменной трубки. В данном описании зона 20 называется «первой зоной», так как она находится в непосредственном проточном сообщении с впускным отверстием для рабочей текучей среды. Зона 22 называется «второй зоной», так как она находится в непосредственном проточном сообщении с первой зоной 20. Зона 24 называется «третьей зоной», так как она находится в непосредственном проточном сообщении со второй зоной 22. Первая зона 20 в непосредственном проточном сообщении с указанной третьей зоной не находится. Выражение «непосредственное проточное сообщение», используемое в данном документе, означает, что промежуточная зона между компонентами испарителя отсутствует. Таким образом, имеется непосредственное проточное сообщение между впускным отверстием 40 для рабочей текучей среды и первой зоной 20, между первой зоной 20 и второй зоной 22, между второй зоной 22 и третьей зоной 24 и между третьей зоной 24 и выпускным отверстием 42 для рабочей текучей среды.

[0022] Рабочая текучая среда в жидком состоянии поступает в первую зону 20 испарителя через впускное отверстие 40 для рабочей текучей среды, в которой она подогревается по мере перемещения к зоне 22 теплообменной трубки. Таким образом, поток рабочей текучей среды 12 из первой зоны 20 попадает во вторую зону 22, где он испаряется. Как показано на фиг.1, вторая зона 22 выполнена так, что газ 16 от теплового источника 14, поступающий в испаритель через впускное отверстие 36, входит в контакт с частью теплообменной трубки, составляющей зону 22, при этом осуществляется теплообмен между газом 16 и рабочей текучей средой, достаточный для испарения рабочей текучей среды. Для регулирования температуры рабочей текучей среды в пределах различных зон теплообменной трубки могут использоваться различные рабочие характеристики, такие как расход рабочей текучей среды в испарителе и размер теплообменной трубки, так чтобы предотвратить перегрев и разложение рабочей текучей среды. В одном варианте выполнения температура 26 превращенной в пар рабочей текучей среды, выходящей из зоны 22, может поддерживаться в диапазоне приблизительно от 150°C и приблизительно до 300°C. В одном варианте выполнения температура 26 превращенной в пар рабочей текучей среды, выходящей из зоны 22, составляет приблизительно 230°C.

[0023] Как отмечено, газ 16 от теплового источника поступает в испаритель во впускном отверстии 36, в котором он является наиболее горячим. В одном варианте выполнения газ, поступающий в испаритель во впускном отверстии, имеет температуру в диапазоне приблизительно от 400°C до приблизительно 600°C, в другом варианте выполнения - в диапазоне около 400°C-500°C. В другом варианте выполнения газ, поступающий в испаритель во впускном отверстии, имеет температуру в диапазоне приблизительно от 450°C и приблизительно до 500°C. Как отмечено, газ от теплового источника сначала входит в контакт с зоной 22, иногда называемой зоной испарения, и охлаждается по мере передачи тепла от данного газа к части теплообменной трубки, составляющей зону 22. Внутренние элементы, например перегородки и каналы, выполненные в тракте потока газа, на фиг.1 не показанные, направляют поток газа от впускного отверстия с вхождением с контакт с зоной 22 теплообменной трубки. После вхождения в контакт с зоной 22 газ направляется для вхождения в контакт с зоной 24. Специалистам в данной области техники понятно, что газ от теплового источника, вводимый в контакт с зоной 24, имеет более низкую температуру 30, чем газ, вводимый в контакт с зоной 22. Несмотря на более низкую температуру 30 газа, вводимого в контакт с зоной 24 теплообменной трубки, данный газ обладает достаточным теплом для перегревания рабочей текучей среды в пределах зоны 24 по мере его соприкосновения с теплообменной трубкой в зоне 24. Перегретая рабочая текучая среда, имеющая температуру 28, выходит из испарителя в выпускном отверстии 42. По мере передачи газом его тепловой энергии зоне 24, также называемой зоной перегрева, он охлаждается еще больше. Таким образом, газ от теплового источника, вошедший в контакт с теплообменной трубкой в зоне 24 и имеющий температуру 32, направляется с помощью внутренних элементов, ограничивающих тракт потока газа, к зоне 20 с вхождением с ней в контакт, которая также называется зоной предварительного нагрева.

[0024] Одно из преимуществ, обеспечиваемое конкретными вариантами выполнения данного изобретения, показанными на фиг.1 и 2, обусловлено конструкцией испарителя, в которой теплообменная трубка полностью расположена в пределах корпуса испарителя, связана с относительными положениями впускного отверстия для газа от теплового источника и зоны испарения, а также последовательностью, в которой газ от теплового источника входит в контакт при работе с зоной испарения, зоной перегрева и зоной предварительного нагрева. Таким образом, благодаря обеспечению поступления газа 16 во вторую зону 22 до вхождения в третью зону 24 этап перегрева выполняется после того, как газ передал большую часть тепла рабочей текучей среде в зоне испарения, и разница температуры между газом, входящим в контакт с зоной перегревания, и перегретой рабочей текучей средой, выходящей из зоны перегревания, уменьшается по сравнению с конструкцией, в которой газ от теплового источника вводится в контакт непосредственно с зоной перегревания. Такое решение может предотвратить образование горячих областей в зоне перегревания, в которых перегретая рабочая текучая среда может подвергаться значительному и опасному разложению. Таким образом, предотвращается возможное разложение пленки рабочей текучей среды из-за контакта с газом 16 от теплового источника 14, имеющим сравнительно более высокую температуру. Как отмечено, в данной конструкции теплообменная трубка полностью расположена в пределах корпуса испарителя. Эта особенность конструкции иногда также называется «расположением полностью в пределах тракта потока газа от теплового источника», ограниченного корпусом. Следует понимать, что рабочие текучие среды, которые представляют собой углеводородные среды, являются чрезвычайно огнеопасными и в определенных условиях воспламеняются с взрывной силой. Таким образом, испаритель прямого действия, предлагаемый в настоящем изобретении, обеспечивает дополнительное упрощение конструкции по сравнению с известными устройствами. Указанное упрощение может повысить общую надежность установки для регенерации энергии с циклом Рэнкина на органическом носителе, содержащей предлагаемый испаритель прямого действия.

[0025] В соответствии с фиг.1 газ от теплового источника, имеющий температуру 32, выходит из третьей зоны 24 и переносится в первую зону 20. В одном варианте выполнения температура 32 газа от теплового источника находится в диапазоне приблизительно от 375°C и приблизительно до 450°C. Как отмечено, первая зона 20 содержит рабочую среду 12 в жидком состоянии. По мере передачи тепла в этой части теплообменной трубки, составляющей зону 20, температура рабочей текучей среды повышается, а температура газа еще более понижается, так что, когда газ направляется и выходит из выпускного отверстия, он имеет температуру 34, еще более низкую, чем температура газа во впускном отверстии, температура 30 и температура 32.

[0026] Как отмечено, рабочая текучая среда 12 в одном варианте выполнения может быть углеводородной средой. К неограничительным примерам углеводородов относятся циклопентан, n-пентан, метилциклобутан, изопентан, метилциклопентанпропан, бутан, n-гексан и циклгексан. В другом варианте выполнения рабочая текучая среда может являться смесью двух или более углеводородов. В одном варианте выполнения рабочая текучая среда является двухкомпонентной текучей средой, например составленной из смесей циклогексана-пропана, циклогексана-бутана, циклопентана-бутана или циклопентана-циклогексана. Еще в одном варианте выполнения рабочая текучая среда является углеводородной средой, выбранной из группы, состоящей из метилциклобутана, циклопентана, изопентана, циклогексана и метилциклопентана.

[0027] В различных вариантах выполнения изобретения тепловой источник может быть любым тепловым источником, который может использоваться для создания потока газа, подходящего для введения в испаритель прямого действия через впускное отверстие для газа. В одном варианте выполнения тепловой источник является газовой турбиной, отработанные газы которой могут использоваться в качестве газа от теплового источника. К другим тепловым источникам относятся отработанные газы от бытовых, коммерческих и промышленных тепловых источников, таких как бытовые сушилки для одежды, установки для кондиционирования воздуха, холодильные установки и потоки газа, создаваемые при сгорании топлива, например топочный газ. В одном варианте выполнения в качестве теплового источника используется геотермальное тепло.

[0028] На фиг.2 показана схема испарителя 60 прямого действия в соответствии с вариантом выполнения изобретения. Показанный на фиг.2 испаритель 60 может быть присоединен к тепловому источнику 14 (фиг.1), который служит в качестве источника газа 16. Испаритель прямого действия содержит корпус 44 с впускным отверстием 36 для газа от теплового источника и выпускным отверстием 38 для газа от теплового источника. Теплообменная трубка 52 полностью расположена в пределах тракта 46 потока газа от теплового источника. На фиг.2 тракт 46 потока газа от теплового источника занимает по существу всю внутреннюю часть испарителя, ограниченную стенкой 48 корпуса и пространством во внутренней части испарителя, не занятым теплообменной трубкой 52. Теплообменная трубка обеспечивает вмещение рабочей текучей среды 12 цикла Рэнкина на органическом носителе, так что при работе рабочая текучая среда поступает в корпус и выходит из него лишь дважды: один раз, когда она поступает в испаритель через впускное отверстие 40, и второй раз, когда она выходит из испарителя через выпускное отверстие 42. Рабочая текучая среда проходит по тракту потока рабочей текучей среды, ограниченному теплообменной трубкой 52. В варианте выполнения, показанном на фиг.2, теплообменная трубка 52 закреплена в пределах корпуса 44 испарителя с помощью участков 50 теплообменной трубки 52, встроенных в стенку 48 корпуса. В варианте выполнения, показанном на фиг.2, участки 50 теплообменной трубки, встроенные в стенку корпуса, расположены за пределами тракта потока газа, но находятся полностью в пределах корпуса 44 испарителя 60. Таким образом, конструкция теплообменной трубки, показанной на фиг.2, удовлетворяет требованию «расположения полностью в пределах тракта 46 потока газа от теплового источника» (в соответствии с определением этой формулировки в данном документе). Другая, но равноценная формулировка подобного ограничения заключается в том, что теплообменная трубка 52 полностью расположена в пределах корпуса 44 испарителя 60 так, что при работе рабочая текучая среда 12 только дважды пересекает наружную стенку корпуса 44: один раз, когда она поступает в испаритель через впускное отверстие 40, и второй раз, когда она выходит из испарителя через выпускное отверстие 42. За исключением участков 50 теплообменная трубка 52 расположена в пределах тракта 46 потока газа от теплового источника. Теплообменная трубка 52 ограничивает три зоны: первую зону 20 (зону предварительного нагревания), смежную с выпускным отверстием для газа от теплового источника, вторую зону 22 (зону испарения), смежную с указанным впускным отверстием для газа от теплового источника, и третью зону 24 (зону перегревания), расположенную между первой и второй зоной. Первая зона 20 в непосредственном проточном сообщении с указанной третьей зоной 24 не находится. Впускное отверстие 40 для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной 20. Выпускное отверстие 42 для рабочей текучей среды находится в непосредственном проточном сообщении с указанной третьей зоной 24. В одном варианте выполнения теплообменная трубка содержит несколько колен в каждой из первой, второй и третьей зон. В одном варианте выполнения теплообменная трубка 52 расположена параллельными рядами в каждой из первой, второй и третьей зон. В одном варианте выполнения каждая из первой, второй и третьей зон теплообменной трубки расположена по меньшей мере в одном ряду.

[0029] При работе испарителя, показанного на фиг.2, газ 16 от теплового источника, поступающий во впускном отверстии 36, входит в контакт со второй зоной 22. Тепло от газа 16 передается к рабочей текучей среде, находящейся во второй зоне 22, причем передаваемое тепло достаточно для испарения по меньшей мере части рабочей текучей среды 12, находящейся во второй зоне. Газ от теплового источника, имеющий сравнительно низкую температуру и теплосодержание, чем газ, поступающий в испаритель во впускном отверстии 35, вступает в контакт с третьей зоной 24, в которой рабочая среда перегревается и в перегретом состоянии выходит из испарителя через выпускное отверстие 42. Газ от теплового источника, имеющий сравнительно более низкую температуру и теплосодержание, чем газ, первоначально входящий в контакт с теплообменной трубкой в третьей зоне 24, затем входит в контакт с первой зоной 20, в которую рабочая текучая среда поступает в жидком состоянии во впускном отверстии 40 в перегретом, но все еще жидком состоянии. Рабочая текучая среда в первой зоне 20 проводится вдоль теплообменной трубки во вторую зону 22, в которой она испаряется и подается к третьей зоне.

[0030] На фиг.3 показаны результаты экспериментов по моделированию испарителя прямого действия, выполненного в соответствии с фиг.2, с использованием модели, предполагающей линейный поток газа 16 от впускного отверстия 36 для газа от теплового источника к выпускному отверстию 38 для газа от теплового источника. По оси X 88 отсчитывается расстояние от выпускного отверстия 38, принятого за нулевую точку начала отсчета, при этом расстояние от выпускного отверстия 38 до впускного отверстия 36 принято равным единице. Для целей моделирования, показанного на фиг.3, указанные температуры приведены для идеализированных точек в пределах испарителя на разных расстояниях от выпускного отверстия 38. Расстояние между конкретными идеализированными точками в пределах испарителя иногда в данном документе иногда называется «длиной потока». По оси Y 90 показана температура 78 в градусах Цельсия газа от теплового источника в зависимости от расстояния от выпускного отверстия для газа от теплового источника, температура 80 рабочей текучей среды у внутренней стенки теплообменной трубки (эта температура 80 в данном документе иногда называется «температурой пленки») в зависимости от расстояния от выпускного отверстия для газа от теплового источника, и объемная температура 82 рабочей текучей среды в пределах теплообменной трубки как функция расстояния от выпускного отверстия для газа от теплового источника. В показанных на фиг.3 экспериментах температура 78 газа превышает 500°C на максимальном расстоянии от выпускного отверстия и уменьшается приблизительно до 100°C в указанном выпускном отверстии («длина потока»=0) вследствие передачи тепла рабочей текучей среде. Теплообменная трубка выполнена в пределах испарителя, как показано на фиг.2, и ограничивает три зоны: первую зону 72, вторую зону 76 и третью зону 74, которые обозначены на фигуре. Рабочая текучая среда во второй зоне 76 (также иногда называемой в данном документе зоной испарения), в которой газ от теплового источника является наиболее горячим, остается более холодной, чем рабочая текучая среда в третьей зоне 74 (также иногда называемой в данном документе зоной перегревания). Температура 80 пленки рабочей текучей среды, находящейся в контакте с первой зоной (также иногда называемой в данном документе зоной предварительного нагревания), повышается приблизительно от 80°C в первой зоне 72 до приблизительно 244°C по мере перехода рабочей текучей среды во вторую зону 76 и приблизительно до 273°C по мере перехода рабочей текучей среды в третью зону 74. Эксперименты по моделированию позволяют сделать вывод о том, что испаритель, показанный на фиг.2, может работать в температурном режиме значительно ниже пороговой температуры (300°C) распада обычной рабочей текучей среды. Объемная температура 82 рабочей текучей среды также изменяется аналогично изменению наиболее высоких объемных температур рабочей текучей среды в третьей зоне 74. Небольшой промежуток между объемной температурой 82 рабочей текучей среды и температурой 80, особенно в третьей зоне 74, указывает на большую устойчивость температуры пленки в третьей зоне 74 и ограничивает максимальные температуры, получаемые в пределах теплообменной трубки, температурами, находящимися в пределах требуемого диапазона, который находится значительно ниже пороговой температуры распада, несмотря на высокую температуру газа от теплового источника.

[0031] На фиг.4 показаны графики 100 температуры 108 газа от теплового источника, температуры 110 пленки рабочей текучей среды и объемной температуры 112 рабочей текучей среды в первой, второй и третьей зоне традиционного испарителя прямого действия, в котором не используется конструкция, показанная на фиг.2. Эксперименты по существу были идентичны экспериментам, выполненным и показанным на фиг.3, за исключением того, что теплообменная трубка была выполнена так, что зона (106) перегревания была расположена смежно с впускным отверстием для газа от теплового источника, зона (104) испарения была расположена смежно с зоной перегревания, а зона 102 предварительного нагревания была расположена смежно с выпускным отверстием для газа. Все остальное - условные обозначения, допущения и определения, используемые в экспериментах, показанных на фиг.3, также использовались в экспериментах, показанных на фиг.4. По оси X, обозначенной номером 116 ссылочной позиции, также отложена длина потока. Ось Y (температура в градусах Цельсия) обозначена номером 118 ссылочной позиции. Графики 100 также являются результатом экспериментов по моделированию. Следует отметить, что температура 110 рабочей текучей среды, находящейся в контакте со стенкой теплообменной трубки, превышает 300°C в точках в пределах зоны 106 перегревания, а температурный промежуток в третьей зоне 106 между объемной температурой рабочей текучей среды и температурой рабочей текучей среды у стенки теплообменной трубки значительно шире, чем соответствующий промежуток, показанный на фиг.3.

[0032] На фиг.5 показана установка 130 для регенерации энергии с циклом Рэнкина на органическом носителе в соответствии с одним вариантом выполнения данного изобретения. Показанная установка 130 включает установку 172 с циклом Рэнкина на органическом носителе. Рабочая текучая среда 174 циркулирует по установке 130. Установка содержит испаритель 146 прямого действия, присоединенный к тепловому источнику 140, например к блоку выпуска отработавших газов тепловыделяющего устройства 132 (например, двигателя). В одном примере температура блока выпуска отработавших газов двигателя может находиться в диапазоне приблизительно от 400°C до приблизительно 500°C. Испаритель 146 прямого действия выполнен так, как показано на фиг.1, и принимает тепло от газа или отработанного газа 144, получаемого от теплового источника 140, и превращает в пар 154 текучую рабочую среду. В одном примере превращенная в пар текучая среда может находиться под давлением 19 бар и температуре 225°C. Превращенная в пар текучая среда проводится через детандер 156 (который в одном примере содержит детандер радиального типа) для приведения в действие устройства отбора энергии, например генераторного блока 158. В одном варианте выполнения устройство отбора энергии является турбиной. В одном варианте выполнения детандер может быть детандером осевого типа, детандером импульсного типа, высокотемпературным спиральным детандером. В одном варианте выполнения установка для регенерации энергии может содержать перепускной канал турбины (не показан). После прохождения через детандер 156 первая рабочая текучая среда в виде пара 160 при сравнительно низком давлении и низкой температуре проводится через рекуператор 162, который может служить в качестве теплообменника. Рабочая текучая среда в виде пара с использованием конденсатора 164 конденсируется в жидкость, которая затем откачивается с помощью насоса 166 в испаритель 146 прямого действия. В одном примере конденсированная рабочая среда может подаваться в испаритель 146 при давлении 1,4 бар и температуре 95°C. Испаритель прямого действия, устройство отбора энергии, конденсатор и насос выполнены с возможностью работы в замкнутом контуре. Затем цикл может быть повторен.

[0033] В одном варианте выполнения предлагается способ регенерации энергии. Данный способ включает (a) введение газа от теплового источника, имеющего некоторую температуру, в испаритель прямого действия, содержащий жидкую рабочую среду, (b) передачу тепла от газа от теплового источника, имеющего температуру T1, к рабочей текучей среде для создания перегретой газообразной рабочей текучей среды и газа от теплового источника, имеющего температуру T2, (c) расширение перегретой газообразной рабочей текучей среды, имеющей температуру T3, с помощью устройства отбора энергии для получения механической энергии и газообразной рабочей текучей среды, имеющей температуру T4, (d) конденсацию газообразной рабочей текучей среды для получения рабочей текучей среды в жидком состоянии, и (e) возвращение рабочей текучей среды в жидком состоянии в испаритель прямого действия. В одном варианте выполнения газ от источника тепла имеет температуру T1 в диапазоне приблизительно от 400°C и приблизительно до 600°C. В другом варианте выполнения газ от источника тепла имеет температуру T1 в диапазоне приблизительно от 400°C и приблизительно до 550°C. В одном варианте выполнения газ от источника тепла имеет температуру T2 в диапазоне приблизительно от 100°C и приблизительно до 250°C. В другом варианте выполнения перегретая газообразная рабочая текучая среда имеет температуру T3 в диапазоне приблизительно от 200°C и приблизительно до 300°C. В одном варианте выполнения рабочая текучая среда в первой зоне находится при температуре в диапазоне приблизительно от 20°C и приблизительно до 150°C. В еще одном варианте выполнения рабочая текучая среда во второй зоне находится при температуре в диапазоне приблизительно от 50°C и приблизительно до 300°C. В другом варианте выполнения рабочая текучая среда в третьей зоне находится при температуре в диапазоне приблизительно от 200°C и приблизительно до 300°C.

[0034] В изложенном описании для раскрытия изобретения используются примеры, включающие предпочтительный вариант выполнения, а также позволяющие любому специалисту в данной области техники реализовать на практике данное изобретение, включая выполнение и использование любых устройств или систем, а также выполнение любых связанных способов. Объем правовой охраны изобретения ограничивается формулой изобретения и может включать другие примеры, очевидные специалистам в данной области техники. Подразумевается, что подобные другие примеры входят в объем формулы изобретения, если они содержат конструктивные элементы, которые не отличаются от элементов, описанных в формуле изобретения, или, если они содержат эквивалентные конструктивные элементы с несущественными отличиями от элементов, описанных в формуле изобретения.

Перечень элементов

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПРЯМОГО ИСПАРЕНИЯ И СИСТЕМА РЕКУПЕРАЦИИ ЭНЕРГИИ | 2010 |

|

RU2539699C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ЭНЕРГИИ С ПОМОЩЬЮ КОМБИНИРОВАННОГО ЦИКЛА | 2016 |

|

RU2720873C2 |

| УСТАНОВКА ДЛЯ ГЕНЕРИРОВАНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОГО ЭНЕРГЕТИЧЕСКОГО ЦИКЛА | 2019 |

|

RU2772306C1 |

| Газовая турбина (варианты) и способ эксплуатации газовой турбины | 2012 |

|

RU2613100C2 |

| РЕГУЛИРОВОЧНЫЙ КЛАПАН С РЕГЕНЕРАЦИЕЙ ЭНЕРГИИ | 2014 |

|

RU2689245C2 |

| РЕГНЕРАЦИЯ КАТАЛИЗАТОРА С ИСПОЛЬЗОВАНИЕМ ИНВЕРТИРОВАННОГО ОХЛАДИТЕЛЯ | 2021 |

|

RU2778882C1 |

| Каскадный цикл и способ регенерации отходящего тепла | 2017 |

|

RU2722436C2 |

| ГЕНЕРАТОР | 2011 |

|

RU2604408C2 |

| ТЕПЛООТВОДЯЩИЙ КЛАСТЕР КАТАЛИЗАТОРА И КОНСТРУКЦИЯ ТРУБКИ | 2018 |

|

RU2769704C2 |

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ ТЕПЛА ИЗ НАГРЕВАТЕЛЬНОЙ СРЕДЫ | 2018 |

|

RU2727499C1 |

Изобретение относится к энергетике. Испаритель прямого действия для использования в установке для регенерации энергии с циклом Ренкина на органическом носителе содержит корпус с впускным отверстием для газа от теплового источника и выпускным отверстием для газа от теплового источника, причем указанный корпус ограничивает тракт потока газа от теплового источника, проходящий от указанного впускного отверстия к указанному выпускному отверстию, и теплообменную трубку, полностью расположенную в пределах указанного тракта потока газа от теплового источника, причем указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды цикла Ренкина на органическом носителе, имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды и ограничивает три зоны: первую зону, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону, расположенную между указанной первой и указанной второй зоной, причем указанное впускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной, указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной третьей зоной, а указанная первая зона в непосредственном проточном сообщении с указанной третьей зоной не находится. Изобретение позволяет повысить эффективность преобразования тепла. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Испаритель прямого действия для использования в установке для регенерации энергии с циклом Рэнкина на органическом носителе, содержащий:

(a) корпус с впускным отверстием для газа от теплового источника и выпускным отверстием для газа от теплового источника, причем указанный корпус ограничивает тракт потока газа от теплового источника, проходящий от указанного впускного отверстия к указанному выпускному отверстию; и

(b) теплообменную трубку, полностью расположенную в пределах указанного тракта потока от теплового источника, причем указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды цикла Рэнкина на органическом носителе, имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды и ограничивает три зоны: первую зону, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону, расположенную между указанной первой зоной и указанной второй зоной, причем указанное впускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной, а указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной третьей зоной;

причем указанная первая зона в непосредственном проточном сообщении с указанной третьей зоной не находится.

2. Испаритель по п.1, в котором указанная теплообменная трубка имеет несколько колен в каждой зоне, первой, второй и третьей.

3. Испаритель по п.2, в котором теплообменная трубка расположена параллельными рядами в каждой зоне, первой, второй и третьей.

4. Испаритель по п.3, в котором первая зона, вторая зона и третья зона теплообменной трубки выполнены по меньшей мере в один ряд.

5. Установка для регенерации энергии с циклом Рэнкина на органическом носителе, содержащая:

(a) испаритель прямого действия, содержащий (i) корпус с впускным отверстием для газа от теплового источника и выпускным отверстием для газа от теплового источника, причем указанный корпус ограничивает тракт потока газа от теплового источника, проходящий от указанного впускного отверстия к указанному выпускному отверстию, и (ii) теплообменную трубку, расположенную полностью в пределах указанного тракта потока газа от теплового источника, причем указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды цикла Рэнкина на органическом носителе, имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды и ограничивает три зоны: первую зону, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону, расположенную между указанной первой зоной и указанной второй зоной, причем указанное впускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной, а указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной третьей зоной,

(b) устройство отбора энергии,

(c) конденсатор и

(d) насос,

причем испаритель прямого действия, устройство отбора энергии, конденсатор и насос выполнены с возможностью работы в замкнутом контуре.

6. Установка по п.5, в которой указанная теплообменная трубка имеет несколько колен в первой зоне, второй зоне и третьей зоне.

7. Установка по п.5, в которой теплообменная трубка расположена параллельными рядами в каждой зоне, первой, второй и третьей.

8. Установка по п.5, дополнительно содержащая рекуператор.

9. Установка по п.5, в которой устройство отбора энергии содержит турбину.

10. Установка по п.9, дополнительно содержащая перепускной канал турбины.

11. Способ регенерации энергии, включающий:

(a) введение газа от теплового источника, имеющего некоторую температуру, в испаритель прямого действия, содержащий жидкую рабочую текучую среду,

(b) передачу тепла от газа от теплового источника, имеющего температуру T1, рабочей текучей среде для получения перегретой газообразной рабочей текучей среды и газа от теплового источника, имеющего температуру T2,

(c) расширение перегретой газообразной рабочей текучей среды, имеющей температуру T3, с помощью устройства отбора энергии для получения механической энергии и газообразной рабочей текучей среды, имеющей температуру T4,

(d) конденсацию газообразной рабочей текучей среды для получения рабочей текучей среды в жидком состоянии и

(e) возвращение рабочей текучей среды в жидком состоянии в испаритель прямого действия,

причем испаритель прямого действия содержит (i) корпус с впускным отверстием для газа от теплового источника и выпускным отверстием для газа от теплового источника, причем указанный корпус ограничивает тракт потока газа от теплового источника, проходящий от указанного впускного отверстия к указанному выпускному отверстию, и теплообменную трубку, расположенную полностью в пределах указанного тракта потока газа от теплового источника, причем указанная теплообменная трубка выполнена с возможностью помещения рабочей текучей среды, имеет впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды и ограничивает три зоны: первую зону, смежную с указанным выпускным отверстием для газа от теплового источника, вторую зону, смежную с указанным впускным отверстием для газа от теплового источника, и третью зону, расположенную между указанной первой зоной и указанной второй зоной, причем указанное впускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной первой зоной, указанное выпускное отверстие для рабочей текучей среды находится в непосредственном проточном сообщении с указанной третьей зоной, а указанная первая зона в непосредственном проточном сообщении с указанной третьей зоной не находится.

12. Способ по п.11, в котором газ от теплового источника имеет температуру Т1 в диапазоне приблизительно от 400°C и приблизительно до 600°C.

13. Способ по п.11, в котором газ от теплового источника имеет температуру T2 в диапазоне приблизительно от 100°C и приблизительно до 250°C.

14. Способ по п.11, в котором рабочая текучая среда является углеводородной средой.

15. Способ по п.11, в котором рабочая текучая среда является углеводородной средой, выбранной из группы, состоящей из метилциклобутана, циклопентана, изопентана, циклогексана и метилциклопентана.

16. Способ по п.11, в котором перегретая газообразная рабочая среда имеет температуру T3 в диапазоне ниже 300°C.

17. Способ по п.11, в котором устройство отбора энергии является турбиной.

18. Способ по п.11, в котором рабочая текучая среда в первой зоне находится при температуре в диапазоне приблизительно от 20°C и приблизительно до 150°C.

19. Способ по п.11, в котором рабочая текучая среда во второй зоне находится при температуре в диапазоне приблизительно от 50°C и приблизительно до 300°C.

20. Способ по п.11, в котором рабочая текучая среда в третьей зоне находится при температуре в диапазоне приблизительно от 200°C и приблизительно до 300°C.

| US 6167706 B1, 02.01.2001 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ЭЛЕКТРОСТАНЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ С КОМБИНИРОВАНИЕМ ЦИКЛОВ | 1999 |

|

RU2248453C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125171C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| GB 1300948 A, 29.12.1972 | |||

Авторы

Даты

2015-04-20—Публикация

2010-09-14—Подача